Изобретение относится к области литейного производства и может быть использовано для изготовления литейных форм и стержней из смесей на основе огнеупорного наполнителя - кварцевого песка с использованием органосиликатной связующей композиции, отверждаемой тепловой сушкой.

Центральной проблемой при применении формовочных и стержневых смесей с использованием жидкостекольного связующего при производстве литых заготовок в разовых формах, является их затрудненная выбиваемость.

Имеющиеся в настоящее время научные представления о методах улучшения выбиваемости смесей связаны с применением добавок, механизм действия которых основан либо на выделении газов при деструкции органических веществ, разрыхляющих силикатную прослойку между зернами кварцевого наполнителя, либо на повышении температуры плавления продуктов взаимодействия неорганических добавок с силикатом натрия и предотвращения образования жидких силикатов.

Такие смеси обычно состоят из 88-90% огнеупорного наполнителя (кварцевый песок, огнеупорная глина, вермикулит и т.п.), 7-8% жидкостекольного связующего и 2-5% органических или минеральных добавок. Однако такие смеси не решают проблему улучшения их свойств, так как для повышения прочности необходимо добавлять в смесь большое (больше 8-10%) количество жидкостекольного связующего. Это приводить увеличению образования силикатной жидкости после теплового воздействия жидким металлом на форму в процессе заливки. Образовавшаяся силикатная жидкость смачивает зерна песка (огнеупорного наполнителя) и после остывания отливки образуется прочно сцементированный агломерат.

Известен состав смеси, включающий водный раствор едкого натра - 0.4-0.6%, жидкого стекла - 3-4%, отходы контактной очистки остаточных и дистиллятных масел (ОКОДМ) - 0.4-0.6%, и огнеупорный наполнитель на основе кремнезема с содержанием огнеупорной глины - остальное [1]. В описании утверждается, что смесь имеет достаточную прочность и хорошую выбиваемость.

Недостатком такой смеси является то, что органическая добавка (отход контактной очистки. . . ) имеет относительно низкую температуру деструкции (500-650oC). Образовавшиеся газы разрыхляют оболочку силиката до температуры плавления, которая составляет 780-820oC. В результате структура силиката при плавлении восстанавливается и вновь упрочняется. Хорошо будет выбиваться только та часть смеси, которая прогревается до температуры 500-650oC, что происходит и без применения такого рода органических составляющих из-за удаления в данном температурном интервале свободной и капиллярной воды.

Добавление в состав смеси едкого натра снижает силикатный модуль жидкостекольного связующего, что приводит к уменьшению температуры плавления разрыхленной силикатной прослойки. В результате проявляется тот же эффект восстановления и упрочнения силикатной прослойки после прогрева и остывания смесей. Кроме того, термодеструкция органических составляющих смесей загрязняет воздух рабочей зоны производственного участка в процессе заливки металла в форму.

Другой известный состав смеси для изготовления литейных форм и стержней [2] содержит следующие ингредиенты: жидкое стекло - 3.5-6.0%, поверхностно-активное вещество анионактивного класса - 0.1-1.5%, технический углерод (удельная поверхность 30-100 м2/г) - 0.2-0.6%, огнеупорный наполнитель - остальное.

В описании указано, что отвердевшая связующая композиция плохо плавится при воздействии температуры расплавленного металла из-за возникновения "барьера", препятствующего ее спеканию. За счет предотвращения образования жидких силикатов происходит улучшение выбиваемости стержней и форм.

Недостатком данной смеси являются схожие причины, что и у первого известного состава [1]. Применяемые в качестве поверхностно-активного вещества (ПАВ) лигносульфонат технический марки Б и рафинированный алкиларилсульфонат (паста РАС) являются органическими отходами целлюлозно-бумажного производства. Известно, что эти вещества имеют относительно низкие температуры термодеструкции (350-450oC), температурный интервал, где происходит удаление свободной и капиллярной воды из силиката натрия относительно невелик. Удаляющаяся в газообразном виде вода разрушает силикатную оболочку между зернами кварцевого наполнителя совместно с органическими добавками ПАВ и РАС только той части стержня, которая прогревается до 400-550oC, а та часть стержня, которая прогревается до температуры 800oC (температура плавления силиката натрия с М=2.95-3.0) и выше после "восстановления" структуры силиката упрочняется и плохо выбивается. Даже добавление в смесь высокодисперсного угля, который начинает гореть еще при более низких температурах (350-450oC), не приводит к процессам, приводящим к улучшению выбиваемости. Использование такой смеси также приводит к увеличению загазованности воздуха рабочей зоны производственных участков.

Смесь для изготовления литейных форм и стержней [3] включает в себя следующие ингредиенты: жидкое стекло - 4.0-6.0%, отходы обогащенных сланцев (ООСл) 1.0-7.5% и огнеупорный зернистый материал - остальное.

По утверждению в [3] данная смесь имеет высокую прочность в сыром и сухом состояниях с низкой осыпаемостью и газотворностью. Но при таком большом количестве органических составляющих в смеси (до 7.5% - органоминеральной добавки) она должна выделять в воздух рабочей зоны большое количество продуктов термодеструкции. Однако связующая композиция по существу является органосиликатной, которая на 40-55% состоит из органических составляющих. Несложные расчеты показывают, что загазованность в момент заливки металла в форму, даже при той газотворности, которая приводится в описании изобретения (от 5 до 7 см3/г) будет составлять больше предельно допустимых концентраций (от 1.5 до 3.0 ПДКр.з воздуха рабочей зоны) [4]. Кроме того, предложенная смесь имеет большую работу выбивки (60-120 Дж), что повысит трудоемкость выбивки и очистки отливок и себестоимость производства литья с этой смесью будет высокая.

Наиболее близким по достигнутому эффекту к данному изобретению является состав смеси [5] , состоящий из следующих ингредиентов: жидкое стекло - 2.8-3.3%, сульфат аммония 0.0336-0.0495%, огнеупорный наполнитель - остальное, которая взята за прототип.

Данная стержневая смесь имеет высокие прочностные характеристики, как в сыром, так и в отвердевшем (сухом) состояниях, низкую работу выбивки и малую осыпаемость. Однако она имеет низкую живучесть из-за добавления в раствор силиката натрия сульфата аммония, который снижает pH силикатной связующей композиции. В результате смесь начинает твердеть еще в смесителе на стадии приготовления и поэтому прочность стержней и форм уменьшается. Для устранения данного недостатка приходится уменьшать плотность раствора жидкого стекла за счет добавления воды. Присутствие дополнительной воды в смеси не способствует увеличению прочности стержней и форм в сухом состоянии и увеличивает газотворность. В результате для сохранения необходимых прочностных характеристик смесей приходится увеличивать количество жидкого стекла в их составе, что, естественно, не способствует улучшению выбиваемости.

Задачей, на решение которой направлено изобретение, является уменьшение расхода жидкостекольного связующего, стабилизация живучести смеси с одновременным улучшением ее прочностных характеристик (прочность на разрыв и осыпаемость) после тепловой сушки, а также улучшения выбиваемости.

Решение указанной задачи достигается разработкой состава смеси для изготовления литейных стержней и форм по варианту 1, содержащей огнеупорный наполнитель на основе диоксида кремния, жидкостекольное связующее, воду и дополнительно модифицированную сульфатом алюминия фенолформальдегидную смолу ФСМ-1, при следующем соотношении ингредиентов, мас.%: жидкостекольное связующее - 2.75-3.00, фенолформальдегидная смола ФСМ-1 - 0.08-0.17, сульфат алюминия (сухое вещество) - 0.0003-0.003, вода техническая - 0.0027-0.027, огнеупорный наполнитель на основе диоксида кремния - остальное.

Смесь по варианту 2, содержащая огнеупорный наполнитель на основе диоксида кремния, жидкостекольное связующее, воду и дополнительно модифицированную сульфатом аммония фенолформальдегидную смолу ФСМ-1 при следующем соотношении ингредиентов, мас. %: жидкостекольное связующее - 2.75-3.0, фенолформальдегидная смола ФСМ-1 - 0.08-0.17, сульфат аммония (сухое вещество) - 0.001-0.008, вода техническая - 0.002-0.016, огнеупорный наполнитель на основе диоксида кремния - остальное.

В качестве, огнеупорного наполнителя используется кварцевый песок. В качестве связующей композиции - смесь из жидкостекольного связующего с модулем 2.80-2.95 и плотностью 1.40-1.41 г/см3 и смолы ФСМ-1 (по ТУ-345-87) плотностью 1.08-1.10 г/см3 с добавлением в нее модифицирующей добавки. В качестве модифицирующей добавки используются: либо 10%-й водный раствор сульфата алюминия [Al3(SO4)3], либо 33%-й водный раствор сульфата аммония [(NH4)2SO4] .

Сущность изобретения пояснена иллюстрациями, где на фиг. 1 изображена микроструктура связующих органосиликатных пленок после сушки с добавлением Al2(SO4)3; на фиг. 2, по варианту 2 - то же, с добавлением (NH4)2SO4), на фиг. 3, по варианту 1 - микроструктура связующих композиций после прокаливания с добавлением Al2(SO4)3, на фиг.4, по варианту 2, - то же с добавлением (NH4)2SO4.

Смола ФСМ-1 с pH 13.3-14.0, добавляемая в жидкостекольное связующее с pH 13.0-13.7, относится к классу "сшивающих" добавок. Молекулы смолы могут образовывать в результате реакции с жидким стеклом, а также кварцевым наполнителем сложные эфиры типа

≡ Si-OH+HO-CH2-CH2-N(CH2-CH2- OH)2---> ≡ Si-O-CH2-CH2-N(CH2- CH2-OH)2+H2O.

Введение смолы в состав связующей композиции интенсифицирует поликонденсационные процессы в растворе силиката натрия, что приводит к увеличению его связующих свойств.

Кроме того, растворы солей Al2(SO4)3 или (NH4)2SO4, используемые в качестве модификаторов, образованы ионами электролитов различной силы. В водной среде такие соединения гидролизуются. Гидролиз протекает по следующей схеме:

Al3+ + H2O ---> Al(OH)3 + H+

или

NH4 + + H2O ---> NH4OH + H+

В результате, образовавшиеся свободные водородные ионы H+, концентрируясь в диффузном слое мицеллы кремниевой кислоты, увеличивают связующие свойства жидкостекольной связующей композиции.

Строение золя кремниевой кислоты в этом случае возможно представить следующей схемой:

[(x•SiO2•YH2O)n• mSiO3 2-•2(m-x)•Na+]2x- •2x•Na+.

Следовательно, рост прочности смеси происходит за счет образования частиц геля кремниевой кислоты, обладающего более вяжущими свойствами, распределенного по всему объему связующего и сшивающего структуру связующей прослойки между зернами кварцевого наполнителя (фиг. 1, по варианту 1 - микроструктура связующих органосиликатных пленок после сушки с добавлением Al2(SO4)3; на фиг.2, по варианту 2 - то же, с добавлением (NH4)2SO4).

Кроме того, используемые для модифицирования органические и минеральные растворы могут проявлять себя как ПАВ, улучшая взаимодействие связующей композиции с огнеупорным наполнителем, увеличивая и стабилизируя срок затвердевания смеси. Увеличение и стабилизация срока затвердевания связующей композиции происходит еще и из-за того, что смола ФСМ-1 плакирует мицеллы кремниевой кислоты, затрудняя удаление конституционной и капиллярной воды, затормаживая тем самым процесс гелеобразования.

Улучшение выбиваемости при этом (уменьшается работа раз рушения образцов смеси после прокаливания их при 800-1050oC) происходит за счет того, что при смешивании водных растворов смолы, модификаторов и жидкого стекла ионы H3O+ (H2O+H+) связываются ионами OH- в молекулы воды, которые входят в структуру затвердевшего связующего. После прогрева смеси при температуре 1173 K и выше происходит быстрое удаление кристаллизационной воды с образованием силикатной макропористой структуры, что снижает ее когезионную прочность. Кроме того, выделяющиеся газообразные продукты деструкции и взаимодействия связующей композиции и огнеупорного наполнителя при указанных температурах в виде O2, SO2 и CO2 газов, способствует разрушению массы силикатной прослойки и также ослабляют ее когезионные связи (фиг. 3, по варианту 1 - микроструктура связующих композиций после прокаливания с добавлением Al2(SO4)3, фиг.4, по варианту 2, - то же с добавлением (NH4)2SO4).

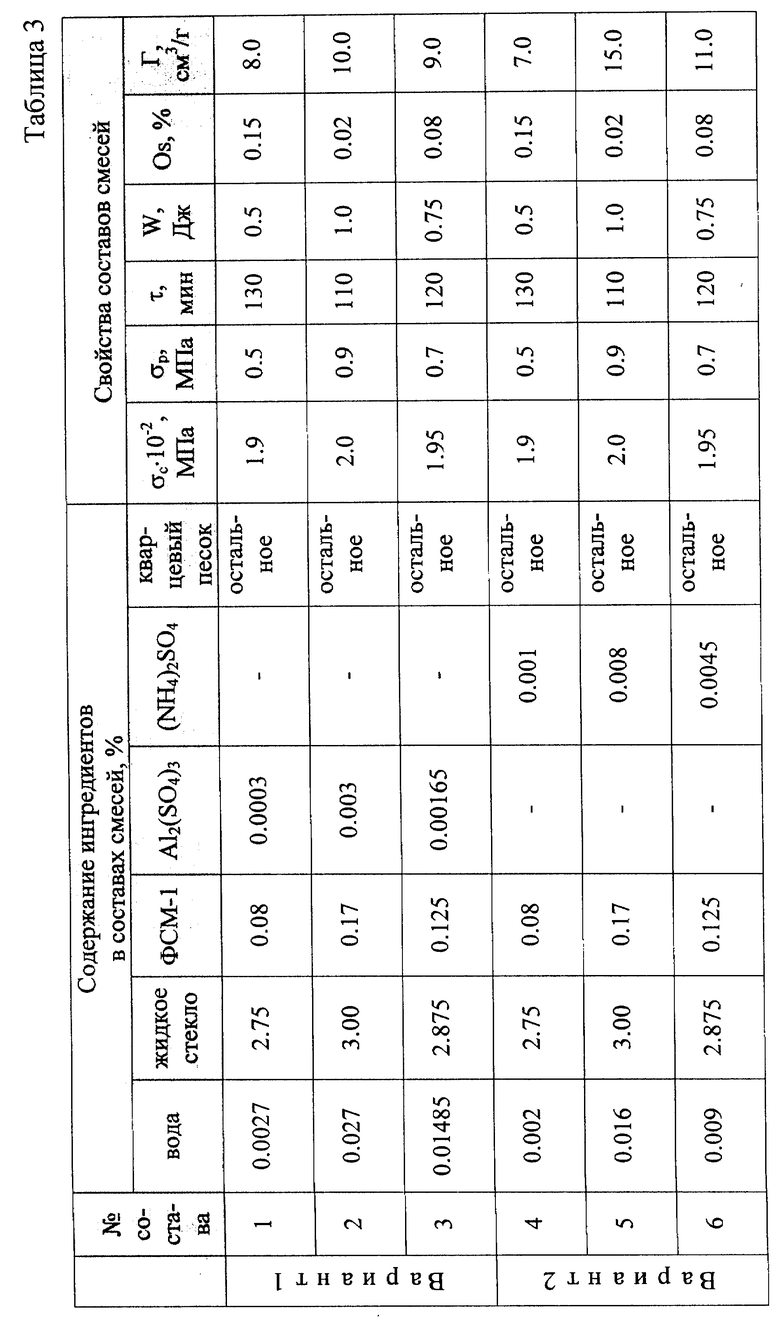

Приготовление смеси производится следующим образом. В водный раствор ФСМ-1 плотностью ρ = 1.08-1.10 кг/дм3 при постоянном перемешивании вводились 33.3% раствор сульфата аммония, в одном случае, в другом - 10% раствор сульфата алюминия. Приготовленная таким образом органоминеральная добавка при постоянном перемешивании в течение 25-30 минут добавлялась в раствор силиката натрия ρ =1.40-1.41 г/см3. После чего производилось смешивание кварцевого песка с приготовленной органосиликатной связующей композицией. Изготовленные из смеси образцы отверждались в сушильном шкафу при 423-443 K. Составы смеси, а также смесей-аналогов и прототипа с технологическими и служебными свойствами [6] приведены в таблицах 1 и 2. Пример практической реализации вариантов смеси представлен в таблице 3.

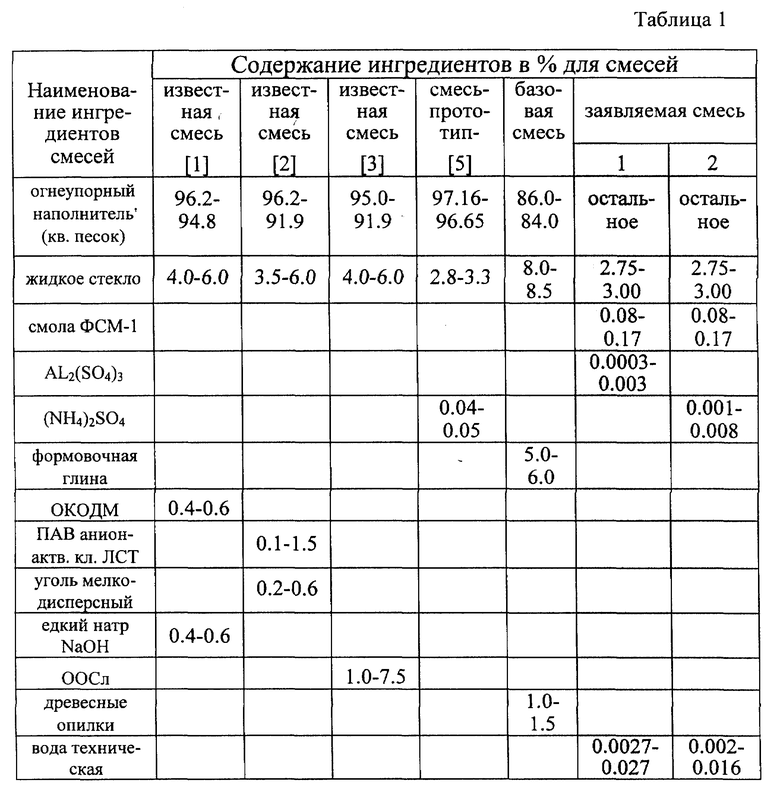

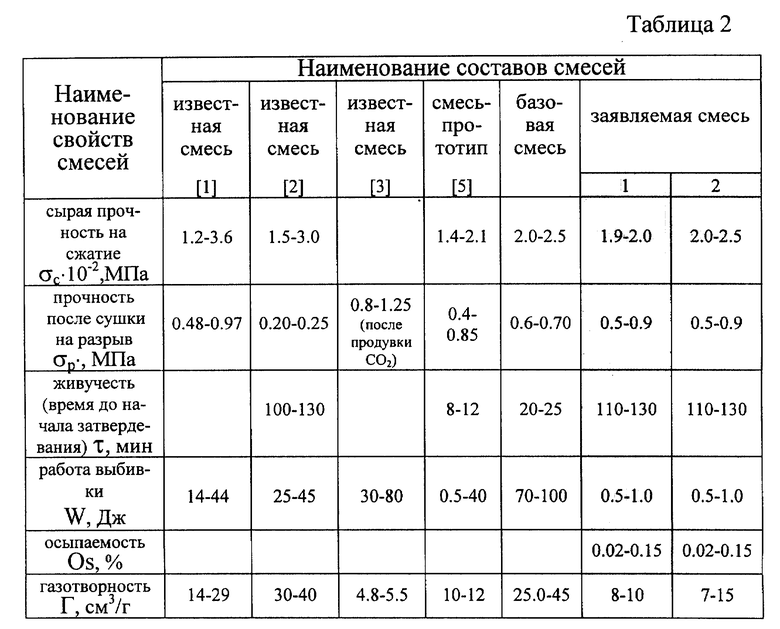

Анализируя таблицы 1 и 2, возможно заключить следующее. При изготовлении известных составов смесей в качестве связующих композиций применялись вещества, которые в той или иной степени способствовали уменьшению работы выбивки. Но при этом смеси имели либо небольшую прочность, либо малую живучесть, либо работа выбивки составляла значительную величину. Кроме того, используемые связующие композиции никак не улучшали условия загазованности и запыленности воздуха рабочей зоны рабочего участка во время заливки и выбивки отливок.

В предложенных вариантах составов смеси количество связующей композиции (раствор силиката натрия и смола с добавлением минеральных солей) находится в пределах 2.92-3.08%. Меньшее ее содержание приведет к увеличению осыпаемости и уменьшению прочности смеси. Повышение содержания связующей композиции в составе смеси (больше 3%) нецелесообразно, так как прочностные свойства в этом случае почти не улучшаются. Кроме того, увеличение такого связующего в составах смеси способствует повышенному образованию жидких силикатов в процессе нагревания, что отрицательно сказывается на выбиваемости смеси. В то же время, количество смолы ФСМ-1 в составе композиции не должно превышать 0.08-0.17%, а минеральных добавок - не более 0.006-0.008%. Увеличение минеральных добавок в составе смеси снижает ее живучесть и уменьшает прочностные характеристики, а большое количество смолы ФСМ-1 (больше 0.17%) нецелесообразно, так как в этом случае улучшение технологических и служебных свойств смеси почти не происходит.

В заявляемых составах смеси литейных форм и стержней работа выбивки составляет не более 0.5-1.0 Дж при стабильной живучести и высокой прочности смеси (0.5-0.9 МПа). Кроме того, предлагаемые составы смеси соответствуют требованиям "Руководства" [7], регламентирующих условия труда по опасным и вредным производственным факторам.

Предлагаемые варианты составов смеси литейных форм и стержней по своим физико-механическим свойствам значительно лучше, чем известные. Применение этой смеси позволит снизить расход жидкостекольного связующего, стабилизировать их живучесть и улучшить условия труда работников, занятых производством отливок. Это позволит получить социально-экономический эффект за счет снижения себестоимости литых заготовок и улучшения условий труда.

Применение заявляемых составов смеси возможно на машиностроительных предприятиях при производстве литых заготовок, получаемых в разовых формах.

Источники информации, принятые во внимание:

1. Авторское свидетельство N 1026924 A (СССР), B 22 C 1/02. Смесь для изготовления литейных форм и стержней. Н.А. Осипова, Н.А. Кидалов, В.П. Золотов и др. Бюл. N 25, опубл. 07.07.83.

2. Авторское свидетельство N 1675017 A (СССР), B 22 C 1/02, 1/22. Смесь для изготовления литейных форм и стержней. А.Л. Садомский и А.М. Глозман. Бюл. N 33, опубл. 07.09.91.

3. Авторское свидетельство N 1001570 A (СССР), B 22 C 1/02. Смесь для изготовления литейных форм и стержней. Е. И. Бельский, Д.М. Кукуй и др. опубл. 13.04.81.

4. Предельно допустимые концентрации вредных веществ в воздухе и воде. Справочное пособие для выбора и гигиенической оценки методов обезвреживания промышленных отходов. Л.: Химия, 1975.456 с.

5. Авторское свидетельство 1276419 СССР, кл. B 22 C 1/02.1/18. Смесь для изготовления литейных форм и стержней / Васин Ю.П., Касаткин В.И., Гурлев В. Г. , Бортников М.М. (СССР). - N 3878537/22-02; Заявл. 14.02.85; Опубл. 15. 12.85.Бюл. N 46 // Открытия. Изобретения. -1985.-N46.-С.3.

6. Васин Ю. П. Формовочные материалы. Учебное пособие к лабораторным работам. Челябинск. 1985, с.134.

7. Руководство P 2. 2. 013-94. Гигиенические критерии оценки условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1588482A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276419A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1637934A1 |

Группа изобретений относится к области литейного производства и может быть использована для приготовления литейных форм и стержней. Смесь по варианту включает следующие ингредиенты, мас. %: жидкостекольное связующее (2,75-3,00), фенолформальдегидная смола ФСМ-1 (0,08-0,17), сульфат алюминия (0,0003-0,003), вода техническая (0,0027-0,027), огнеупорный наполнитель на основе диоксида кремния (остальное). Смесь по варианту 2 включает следующие ингредиенты, мас. %: жидкостекольное связующее (2,75-3,00), фенолформальдегидная смола ФСМ-1 (0,08-0,17), сульфат аммония (0,001-0,008), вода техническая (0,002-0,016), огнеупорный наполнитель на основе диоксида кремния (остальное). Применение в составе смеси фенолформальдегидной смолы ФСМ-1, модифицированной сульфатом алюминия (вариант 1) или сульфатом аммония (вариант 2) обеспечивает снижение расхода жидкостекольного связующего. Кроме того, повышаются прочностные характеристики смеси после тепловой сушки, стабилизируется живучесть, улучшается выбиваемость. 2 с.п. ф-лы, 4 ил., 3 табл.

Жидкостекольное связующее - 2,75 - 3,00

Фенолформальдегидная смола ФСМ-1 - 0,08 - 0,17

Сульфат алюминия (сухое вещество) - 0,0003 - 0,003

Вода техническая - 0,0027 - 0,027

Огнеупорный наполнитель на основе диоксида кремния - Остальное

2. Смесь для изготовления литейных форм и стержней, включающая огнеупорный наполнитель на основе диоксида кремния, жидкостекольное связующее и воду, отличающаяся тем, что она дополнительно содержит модифицированную сульфатом аммония фенолформальдегидную смолу ФСМ-1 при следующих соотношениях ингредиентов, мас.%:

Жидкостекольное связующее - 2,75 - 3,0

Фенолформальдегидная смола - 0,08 - 0,17

Сульфат аммония (сухое вещество) - 0,001 - 0,008

Вода техническая - 0,002 - 0,016

Огнеупорный наполнитель на основе диоксида кремния - Остальное

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1276419A1 |

| Смесь для изготовления оболочковыхфОРМ и СТЕРжНЕй | 1979 |

|

SU829314A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1482747A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1026924A1 |

| Дозатор порошкообразных материалов | 1984 |

|

SU1255868A1 |

Авторы

Даты

2000-06-20—Публикация

1999-06-21—Подача