Изобретение относится к производству абразивного и алмазного инструмента преимущественно для финишной обработки и может быть использовано для изготовления абразивных и алмазных шлифовальных кругов, головок и сегментов, хонинговальных и суперфинишных брусков, стоматологического абразивного инструмента.

Известен способ изготовления абразивных изделий из керамического порошка на основе оксида алюминия, при котором на стенки формы наносят покрытие, состоящие из едкого натра, кварцевого песка, соды, воды и жидкого стекла, затем засыпают в форму керамический порошок, формообразуют взрывной ударной волной с последующей термической обработкой (см. авт. св. SU N 1113371, B 22 F 3/08, 1984).

Однако указанный способ не позволяет получать абразивные изделия высокого качества, т.к. при нагревании компоненты покрытия выделяют газообразные вещества (например, вода образует пар, сода разлагается с выделением углекислого газа и т.д.), которые проходят через тело прессовки, создавая в ней микротрещины и тем самым уменьшая прочность абразивного изделия, что и приводит к снижению качества абразивного инструмента.

Известен способ изготовления абразивных изделий на основе оксида алюминия, включающий формообразование абразивного изделия в две стадии, первая из которых включает статическое прессование до обеспечения плотности 0,6-0,7 от плотности готового изделия. На второй стадии на полученную заготовку воздействуют ударной волной мощностью 0,75-1,0 МВт/г порошка, а термическую обработку ведут при температуре 1800-1850oC в течение 2-4 ч. Вторая стадия повторяется 5-7 раз. Динамическое нагружение может быть осуществлено электрогидравлической ударной волной (см. автор.св. SU N 1364454, B 24 D 18/00, 1988).

Однако многократность нагружения ударной волной не обеспечивает высокое качество изделия, т. к. при этом возникают микро-и макротрещины, снижающие прочность абразивного изделия, и значительно дробятся абразивные зерна, в результате чего в абразивном изделии присутствует большое количество зерен такой малой зернистости, что они не участвуют в резании, что снижает качество абразивных изделий.

Известен способ изготовления абразивного и алмазного инструмента, при котором абразив подвергают ударному прессованию и затем спекают, причем процесс спекания ведут в течение 4-6 часов при температуре, составляющей (80-90)% от температуры, при которой абразив перестает находиться в исходном состоянии. При данном способе в качестве абразива берут и алмаз (см. пат. RU N 2071908, B 24 D 17/00, 1997).

Использование указанного способа изготовления приводит к тому, что получаемый после прессования полуфабрикат, особенно малой толщины (1-3 мм) не обладает высокой прочностью и при транспортировании от места прессования к зоне спекания (рабочая камера электровакуумной печи) возникают в теле прессовки микро-и макротрещины, приводящие к частичному разрушению инструмента и, как следствие, значительному снижению качества.

Задачей изобретения является получение абразивного и алмазного инструмента повышенного качества, особенно для инструментов малой толщины.

Техническим результатом изобретения является повышение качества абразивного и алмазного инструмента.

Поставленный технический результат достигается тем, что абразив подвергают ударному прессованию и затем спекают, причем перед прессованием в абразив добавляют временное связующее в количестве 5-10% от веса абразива, а перед спеканием проводят термообработку при 70-100oC в течение 20-30 мин.

Добавление временного связующего и термообработка при 70-100oC в течение 20-30 мин необходимы для придания прессовке определенной прочности, необходимой для транспортирования ее от зоны прессования к зоне окончательной термообработки (спекания). Придание прессовке определенной прочности при 70-100oC в течение 20-30 мин предохраняет прессовки, особенно малой толщины, от появления в них микро-и макротрещин под действием собственного веса, что может приводить к частичному разрушению прессовок (обламывание краев, сквозные трещины и т.д.). При спекании происходит полное выгорание временного связующего из объема абразивного или алмазного инструмента.

Использование временного связующего в количестве менее 5% от веса абразива не придает прессовке достаточной прочности от ее частичного разрушения при транспортировании от зоны прессования к зоне спекания, что не повышает качество инструмента.

Использование временного связующего в количестве более 10% приводит к увеличению выгораемых пор в результате спекания, что приводит к уменьшению прочности готового инструмента после спекания, что также не повышает качества инструмента.

Термообработка при температуре ниже 70oC не придает прессовке достаточной прочности, предохраняющей ее от появления в ней микро-и макротрещин и приводящей к частичному разрушению, что не позволяет повысить качество изготовления инструмента.

Термообработка при температуре выше 100oC не увеличивает прочность прессовок по сравнению с ее определенным значением, достаточным для предохранения от появления микро-и макротрещин при транспортировке прессовки из зоны прессования в зону спекания, что не повышает качество инструмента.

Термообработка в течение времени менее 20 мин не создает в прессовке необходимой прочности, достаточной для предотвращения появления в ней микро- и макротрещин и частичного разрушения при транспортировке из зоны прессования в зону спекания, что не повышает прочность инструмента.

Термообработка в течение времени более 30 мин не создает в прессовке величины прочности больше той, которая необходима для предотвращения появления микро-и макротрещин и частичного разрушения при транспортировке из зоны прессования в зону спекания.

Проведенный заявителем анализ уровня техники, включающий поиск и выявление источника, содержащих сведения об аналогах изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительным признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники.

Следовательно, изобретение соответствует требованию "изобретательский уровень".

Предлагаемый способ изготовления абразивного и алмазного инструмента включает приготовление шихты из абразива или алмаза и временного связующего, причем количество последнего берут 5-10% от веса абразива, ударное прессование, термообработку при 70-100oC в течение 10-30 мин и затем спекание.

Испытание абразивного инструмента, полученного описанным способом, проводили при обработке стали 45 твердостью НРС 45-50 методом суперфиниширования при следующих режимах: давление прижима брусков 0,07 МПа, число оборотов детали 160 об/мин, амплитуда осциллирования брусков 1,5 мм, частота осциллирования 1400 дв.ход/мин. В качестве СОЖ использовали смесь керосина (80%) с маслом веретенным (20%).

Пример 1. Для изготовления абразивного инструмента в абразив добавляют временное связующее (клей силикатный) в количестве 5% от веса абразива, смесь подвергают ударному прессованию, проводят термообработку при температуре 70oC в течение 20 мин. Полученная прессовка имеет прочность на сжатие 280 Па, после этого проводится спекание на известных режимах. Полученный абразивный инструмент при суперфинишировании на указанных режимах имел производительность обработки по сравнению с известным 185%, износ уменьшился в 1,42 раза, что свидетельствует о высоком качестве инструмента.

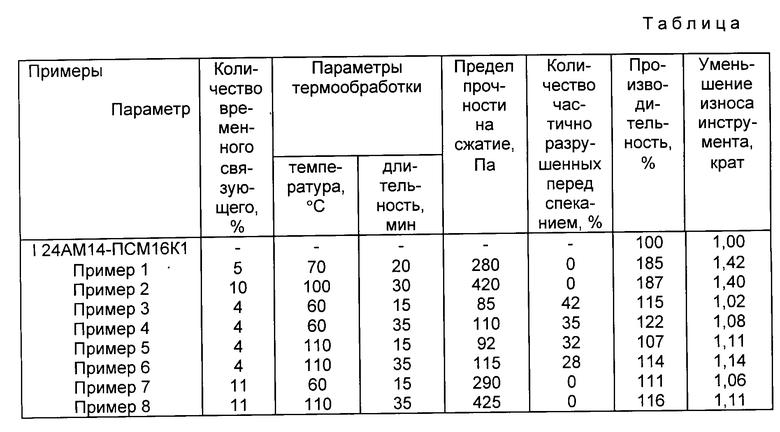

Пример 2. Для изготовления абразивного инструмента в абразив добавляют временное связующее (клей силикатный) в количестве 10% от веса абразива, смесь подвергают ударному прессованию, проводят термообработку при температуре 100oC в течение 30 мин. Полученная прессовка имеет прочность на сжатие 420 Па, после этого проводят спекание на известных режимах. Полученный абразивный инструмент при суперфинишировании на указанных режимах имел производительность обработки по сравнению с известным 187%, износ уменьшился в 1,4 раза, что также говорит о высоком качестве абразивного инструмента. Примеры получения абразивных инструментов приведены в таблице.

Как следует из данных таблицы, оптимальными параметрами технологии изготовления абразивного и алмазного инструмента повышенного качества являются следующие: количество временного связующего (от веса абразива) 5-10%; температура термообработки 70-100oC; длительность термообработки 20-30 мин.

Повышенное качество абразивного и алмазного инструмента по предлагаемому способу выражается в том, что он имеет более высокую прочность на сжатие перед спеканием (280-420 Па), что не позволяет ему разрушаться во время транспортировки от зоны прессования в зону спекания (количество частично разрушенных образцов перед спеканием составляет 0%), в нем не появляются микротрещины, поэтому инструмент имеет повышенную режущую способность (производительность по сравнению со стандартным составляет 185-187%) и повышенную износостойкость (уменьшение износа при сравнении со стандартным инструментом составляет 1,42-1,4 раза).

Вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в промышленности, а именно для изготовления абразивного и алмазного инструмента, применяющегося при обработке деталей на финишных операциях; хонингование, суперфиниширование, тонкое шлифование.

для изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2007 |

|

RU2355558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2180614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1992 |

|

RU2071908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227774C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2596574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2152369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

Изобретение может быть использовано при изготовлении абразивного и алмазного инструмента. Абразив подвергают ударному прессованию и затем спекают. При этом перед прессованием в абразив добавляют временное связующее в количестве 5-10% от веса абразива, а перед спеканием проводят термообработку при 70-100oC в течение 20-30 мин. 1 табл.

Способ изготовления абразивного и алмазного инструмента, при котором абразив подвергают ударному прессованию и затем спекают, отличающийся тем, что перед прессованием в абразив добавляют временное связующее в количестве 5 - 10% от массы абразива, а перед спеканием проводят термообработку при температуре 70 - 100oC в течение 20 - 30 мин.

| SU, авторское свидетельство, 1113371, B 22 F 3/08, 1984 | |||

| SU, авторское свидетельство, 1364454, B 24 D 18/00, 1988 | |||

| RU, патент, 2071908, B 24 D 17/00, 1997. |

Авторы

Даты

1998-08-20—Публикация

1997-05-30—Подача