Изобретение относится к производству абразивного инструмента, в частности к изготовлению шлифовальных кругов, хонинговальных и суперфинишных брусков.

Известен способ изготовления абразивных изделий, при котором при формообразовании заготовки на порошок электрокорунда оказывают динамическое нагружение ударной волной, после чего заготовку подвергают термической обработке, причем с целью повышения качества изделия формообразование порошка электрокорунда ведут сначала при статическом нагружении до плотности 0,6-0,7 от плотности готового изделия, мощность ударной волны выбирают 0,75-1,00 МВт/г порошка, а термическую обработку ведут при 1800-1850°С в течение 2-4 ч, при этом воздействие ударной волной повторяют 5-7 раз при постоянной ее мощности (см. а.с. №1364454, кл. B24D 18/00, опубл. 07.01.88, Бюл. №1).

Полученный таким образом инструмент имеет высокую плотность. При спекании однокомпонентного материала происходит залечивание пор и дефектов, образование прочных связей между зернами, а также усадка образца. Такой инструмент без связки имеет очень низкую пористость до 11%, что препятствует его широкому применению.

Известен также способ изготовления абразивного инструмента, взятый в качестве прототипа, при котором абразив подвергают ударному прессованию, затем спекают в течение 4-6 часов при температуре, составляющей 80-90% от температуры, при которой абразив перестает находиться в исходном состоянии (см. патент №2071908, кл. B24D 17/00, опубл. 1997.01.20).

Полученный таким образом инструмент имеет высокую плотность. Увеличение длительности спекания однокомпонентного материала приводит к уменьшению пор в теле инструмента. При обработке таким инструментом необходимо применять активную СОЖ, разъедающую металл, попадающий в поры инструмента и приводящий к его засаливанию.

Задачей изобретения является получение абразивных изделий с расширенными технологическими характеристиками.

Техническим результатом изобретения является повышение производительности обработки инструментом и расширение его технологических возможностей путем получения инструмента с пористостью до 35%.

Указанный технический результат достигается тем, что в способе изготовления абразивного инструмента, при котором абразив подвергают ударному прессованию, а затем спекают, перед прессованием в абразив вводят смесь порошков окислов металлов в количестве 2÷3% от общей массы абразива, один из которых имеет температуру плавления не выше 1700 С°, а другой - не ниже 2300 С°, обеспечивающих образование пор при спекании.

Причем используют смесь порошков окиси железа и окиси магния в массовом соотношении 1:1.

При этом также используют смесь порошков закиси марганца и окиси бериллия в массовом соотношении 1:1.

Введение в шихту смеси порошков окислов металлов с различной температурой плавления позволяет получить абразивный инструмент с пористостью до 35% от массы инструмента.

Это происходит из-за того, что при спекании многокомпонентного инструмента с добавками возникают диффузионные потоки различного направления. При различной концентрации происходит процесс диффузионного переноса материала, стремящийся выровнять концентрацию. В месте контакта различных материалов движутся два встречных потока диффузии - одного материала в другой.

Интенсивность процесса диффузионного переноса зависит от разницы температур плавления добавляемых окислов металлов.

Материал с температурой плавления не выше 1700°С обладает более высокой подвижностью, т.е. более высоким коэффициентом диффузии. Диффузионный перенос материала происходит в направлении к области, занятой окисью металла с температурой плавления не ниже 2300°С. В этой области наряду с зарастанием дефектов и пор образуется «горб» или шейка между зернами. Этот процесс перемещения атомных плоскостей определяет прочность абразивного инструмента.

Навстречу «потоку материала» движется «поток вакансий». В области, занятой материалами с температурой плавления не выше 1700°С, образуется «впадина» или пора. Это происходит вследствие повышенной концентрации вакансий, образующихся из-за диффузии атомов материала. Окись металла с температурой плавления не выше 1700°С расплавляясь, облегчает также диффузию окиси алюминия, что приводит к значительному увеличению пористости до 35% от массы инструмента.

Температуры плавления добавляемых окислов должны значительно различаться, иначе интенсивность процесса диффузионного переноса материала будет недостаточна для образования необходимого количества пор.

Введение смеси порошков окислов металлов, по-разному изменяющих скорость диффузионных процессов, увеличивает структурную неоднородность инструмента и повышает его пористость.

При несоблюдении в смеси порошков окислов соотношения 1:1 ухудшается качество инструмента и снижается производительность обработки.

Если в смеси порошков окислов большую массу имеет окись металла с температурой плавления не выше 1700°С, то происходит повышенное зарастание пор и уплотнение образца.

Если в смеси порошков окислов большую массу имеет окись металла с температурой плавления не ниже 2300°С, то происходит уменьшение прочности инструмента.

При добавлении смеси порошков окислов металлов меньше 2% диффузионные процессы не захватывают большой объем, пористость изделия увеличивается незначительно и производительность обработки повышается недостаточно.

При добавлении смеси порошков окислов металлов больше 3% инструмент имеет недостаточную прочность вследствие ослабления связей между зернами, что увеличивает износ инструмента.

Управление пористостью позволяет расширить технологические возможности инструмента, поскольку уменьшается процесс засаливания инструмента, т.е. забивания его поверхности обрабатываемым металлом.

При засаливании инструмента снижается интенсивность процесса микрорезания, уменьшается производительность обработки, повышается температура в зоне обработки, что может привести к дефектам на обработанной поверхности деталей.

Предлагаемый способ изготовления абразивного инструмента заключается в том, что абразив подвергают ударному прессованию, а затем спекают, перед прессованием в абразив вводят смесь порошков окислов металлов в количестве 2÷3% от общей массы абразива, один из которых имеет температуру плавления не выше 1700 С°, а другой - не ниже 2300 С°, обеспечивающих образование пор при спекании.

Причем используют смесь порошков окиси железа и окиси магния в массовом соотношении 1:1.

При этом также используют смесь порошков закиси марганца и окиси бериллия в массовом соотношении 1:1.

Для изготовления абразивного изделия приготавливают порошок абразива (окиси алюминия) одной зернистости, например 50 мкм (от 50 до 63 мкм по ГОСТ 3647-80). В порошок окиси алюминия вводят смесь порошков окиси металла с температурой плавления не выше 1700°С и окиси металла с температурой плавления не ниже 2300°С.

Смесь абразива и порошков окислов засыпают в пресс-форму и проводят прессование однократной ударной волной на электрогидравлической установке «Удар-20» с мощностью ударной волны 0,65 мВт/г веса смеси. Затем прессовка извлекается из пресс-формы и подается в электровакуумную печь «СШВЭ-1-2,5/25-И2» для спекания. Спекание прессовки проводится при 1800°С в течение 6 часов.

Испытания абразивного инструмента, полученного предлагаемым способом, проводят при суперфинишировании кольца подшипника из стали ШХ15, термообработанной до HRC 60÷62.

Режимы обработки для суперфиниширования: частота вращения детали 1700 об/мин, амплитуда осцилляций 2,5 мм, усилие прижима бруска к детали 200 Н, частота осцилляций 1700 дв.ходов/мин, величина продольного хода бруска 5 мм.

Пример 1. Для изготовления абразивного изделия приготавливают порошок окиси алюминия одной зернистости, например 50 мкм (от 50 до 63 мкм по ГОСТ 3647-80).

В порошок окиси алюминия вводят смесь порошков окиси железа (tпл=1368°С) и окиси магния (tпл=2800°С) в массовом соотношении 1:1 и в количестве 2,0% от общей массы абразива.

Приготовленную смесь засыпают в пресс-форму и проводят прессование однократной ударной волной на электрогидравлической установке.

Полученная прессовка имеет зернистость 5÷7 мкм. Затем прессовка извлекается из пресс-формы и подается в электровакуумную печь. Спекание прессовки проводится при 1800°С в течение 6 часов. Полученный абразивный инструмент имеет пористость 25% и предел прочности на сжатие 67 МПа. При испытаниях методом суперфиниширования достигается относительная производительность обработки (отношение объемного съема к объемному износу инструмента) 38,2 и чистота поверхности Ra=0,13 мкм.

Пример 2. В порошок окиси алюминия зернистости 50 мкм вводят смесь порошков окиси железа (tпл=1368°С) и окиси магния (tпл=2800°С) в массовом соотношении 1:1 и в количестве 3,0% от общей массы абразива.

Приготовленную смесь засыпают в пресс-форму и проводят прессование однократной ударной волной на электрогидравлической установке.

Затем прессовка извлекается из пресс-формы и подается в электровакуумную печь для спекания. Полученный абразивный инструмент имеет пористость 35% и предел прочности на сжатие 52 МПа. При испытаниях методом суперфиниширования достигается относительная производительность обработки 42,0 и чистота поверхности Ra=0,14 мкм.

Пример 3. В порошок окиси алюминия зернистости 50 мкм вводят смесь порошков закиси марганца (tпл=1650°С) и окиси бериллия (tпл=2530°С) в массовом соотношении 1:1 и в количестве 2,0% от общей массы абразива.

Приготовленную смесь засыпают в пресс-форму и проводят прессование однократной ударной волной на электрогидравлической установке.

Затем прессовка извлекается из пресс-формы и подается в электровакуумную печь для спекания. Полученный абразивный инструмент имеет пористость 20% и предел прочности на сжатие 70 МПа. При испытаниях методом суперфиниширования достигается относительная производительность обработки 36,9 и чистота поверхности Ra=0,13 мкм.

Пример 4. В порошок окиси алюминия зернистости 50 мкм вводят смесь порошков закиси марганца (tпл=1650°C) и окиси бериллия (tпл=2530°С) в массовом соотношении 1:1 и в количестве 3,0% от общей массы абразива.

Приготовленную смесь засыпают в пресс-форму и проводят прессование однократной ударной волной на электрогидравлической установке.

Затем прессовка извлекается из пресс-формы и подается в электровакуумную печь для спекания. Полученный абразивный инструмент имеет пористость 33% и предел прочности на сжатие 55 МПа. При испытаниях методом суперфиниширования достигается относительная производительность обработки 40,0 и чистота поверхности Ra=0,13 мкм.

Известный однокомпонентный абразивный инструмент без добавок имеет пористость 9% и предел прочности на сжатие 92 МПа. При испытаниях методом суперфиниширования относительная производительность обработки 32,0 и чистота поверхности Ra=0,14 мкм.

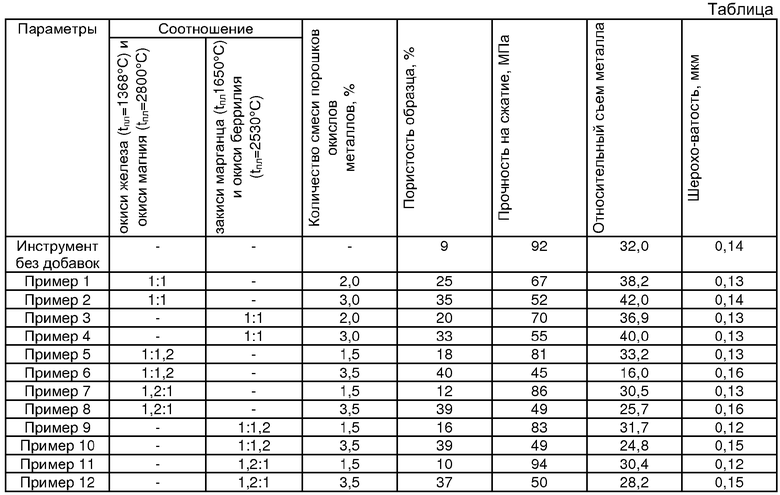

В таблице приведены результаты экспериментов по определению оптимального количества добавок для увеличения пористости инструмента без связки.

При несоблюдении соотношения 1:1 между содержанием окиси металла с температурой плавления не ниже 2300°С и окиси металла с температурой плавления не выше 1700°С ухудшается качество инструмента и снижается производительность обработки.

При добавлении оксидов металлов меньше 2% производительность обработки повышается незначительно; при добавлении больше 3% инструмент имеет недостаточную прочность.

Следовательно, оптимальным соотношением добавок оксидов металлов является количество 2÷3% от общей массы абразива в соотношении 1:1.

Описанный способ позволяет получить абразивный инструмент без связки с пористостью до 35%, что повышает качество изготовления инструмента и расширяет его технологические возможности, поскольку уменьшается процесс засаливания инструмента, т.е. забивания его поверхности обрабатываемым металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1992 |

|

RU2071908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1997 |

|

RU2117569C1 |

| Способ изготовления абразивных изделий | 1986 |

|

SU1364454A1 |

| Способ изготовления абразивных изделий | 1989 |

|

SU1659380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2596574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227774C2 |

Изобретение относится к машиностроению и может быть использовано при производстве абразивного инструмента, в частности шлифовальных кругов, хонинговальных и суперфинишных брусков. При осуществлении способа абразив подвергают ударному прессованию, а затем спекают. Перед прессованием в абразив вводят смесь порошков окислов металлов в количестве 2-3% от общей массы абразива, один из которых имеет температуру плавления не выше 1700 С°, а другой - не ниже 2300 С°, для обеспечения образования пор при спекании. Повышается производительность обработки инструментом и расширяются его технологические возможности. 2 з.п. ф-лы, 1 табл.

1. Способ изготовления абразивного инструмента, при котором абразив подвергают ударному прессованию, а затем спекают, отличающийся тем, что для образования пор при спекании перед прессованием в абразив вводят смесь порошков окислов металлов в количестве 2÷3% от общей массы абразива, один из которых имеет температуру плавления не выше 1700°С, а другой - не ниже 2300°С.

2. Способ по п.1, отличающийся тем, что в качестве смеси используют смесь порошков окиси железа и окиси магния в массовом соотношении 1:1.

3. Способ п.1, отличающийся тем, что в качестве смеси используют смесь порошков закиси марганца и окиси бериллия в массовом соотношении 1:1.

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО И АЛМАЗНОГО ИНСТРУМЕНТА | 1992 |

|

RU2071908C1 |

| SU 1380109 A1, 30.10.1994 | |||

| Способ изготовления алмазного инструмента | 1988 |

|

SU1533834A1 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1313682A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2036779C1 |

| Устройство для формирования международного телеграфного кода N 2 | 1974 |

|

SU540392A1 |

| US 4695321 A, 22.09.1987. | |||

Авторы

Даты

2009-05-20—Публикация

2007-11-28—Подача