Изобретение относится к области теплотехники и может быть использовано для создания высокоэффективных малогабаритных теплообменников различного назначения для различных отраслей промышленности, например судостроения, строительства, химической и других отраслей.

Актуальной задачей в области разработок теплообменников является повышение эффективности теплообмена с одновременным уменьшением их габаритов и снижением массы.

Известен патент (RU 2006780, F28D 7/00, опубл. 30.01.1994) - трубчатый теплообменник, в котором пучок каналов (труб) для прохождения первой среды составлен из труб большего и меньшего диаметров, располагающихся равномерно по чередующимся плоскостям так, что (в сечении) трубы одного диаметра располагаются в шахматном порядке относительно труб другого диаметра. Трубы закреплены концами в трубных досках, к которым снаружи примыкают полости для входа и выхода первой среды. В такой конструкции увеличивается теплообменная поверхность и, соответственно, эффективность теплоотдачи и возникает возможность уменьшения габаритов теплообменника. Такой теплообменник может использоваться как единичный модуль для создания теплообменника большей мощности.

Недостатками такого решения являются отсутствие противотока, что снижает эффективность теплопередачи, и сложность и достаточно высокая трудоемкость конструкции.

Известен кожухотрубный теплообменник, включающий полый цилиндрический замкнутый корпус, к торцам (концам) которого примыкают полости для входа и выхода первой среды (патент RU 2391613, F28D 7/00, F28F 1/10, опубл. 10.06.2010). Внутри корпуса в шахматном порядке расположен пучок теплообменных труб (каналов) для прохождения первой среды, закрепленных в трубных досках, которые являются торцами замкнутого корпуса. Трубы имеют переменный продольный профиль, состоящий из прямых и выступающих участков, причем выступы профиля одной трубы расположены между выступами профиля смежных труб. Взаимное расположение труб определяется в зависимости от размеров профиля по заданной формуле. На боковой цилиндрической поверхности корпуса около его торцов расположены отверстия для входа и выхода второй среды. Выбранные конфигурация профиля труб и их взаимное расположение создают условия турбулизации потоков сред, обеспечивающие достижение цели - повышение эффективности теплоотдачи и достижение оптимальной интенсификации теплообмена. Теплообменник такой конструкции может служить единичным модулем для создания теплообменника большей мощности.

Недостатками этого решения являются неравномерное распределение потока второй среды по сечению корпуса и вероятность образования застойных зон в области движения второй среды вблизи торцов корпуса; увеличенное аэродинамическое сопротивление движению второй среды; вероятность образования застойных зон в каналах для прохождения первой среды вследствие переменного сечения по длине; высокая трудоемкость конструкции. Эти недостатки ограничивают возможности достижения наибольшей эффективности теплоотдачи.

Задача, решаемая предлагаемым изобретением, - создание высокоэффективного малогабаритного теплообменного модуля.

Технический эффект, обеспечивающий решение задачи, заключается в обеспечении максимальной теплопередачи при минимальных габаритах теплообменника вследствие максимального увеличения теплообменной поверхности и условий теплопередачи. Достижение указанного результата обусловлено новой конструкцией теплообменного модуля.

Указанный результат достигается тем, что в известном теплообменном модуле, включающем полый цилиндрический корпус, ограниченный торцевыми концевыми пластинами с отверстиями для прохождения первой среды по расположенным внутри корпуса сквозным каналам и имеющий в боковой стенке вблизи торцевых концевых пластин отверстия для входа и выхода второй среды, а также примыкающие к наружным сторонам торцевых концевых пластин замкнутые полости для подвода и отвода первой среды, в отличие от известного все соседние каналы для прохождения первой среды соединены между собой продольными ребрами, разделяющими межканальное пространство на отдельные продольные каналы для прохождения второй среды и имеющими длину, меньшую длины каналов для прохождения первой среды с образованием кольцевых камер для накапливания второй среды, включающих отверстия в стенке корпуса для входа и выхода второй среды.

Модуль может быть выполнен монолитным, например, по технологии 3D печати с помощью селективного лазерного плавления.

Кроме того, модуль может иметь, по крайней мере, одну сплошную перегородку, разделяющую полость и камеру для входа соответственно первой и второй сред, обеспечивающую многоходовое прохождение сред.

Заявляемое изобретение соответствует критерию новизна, поскольку в настоящее время из уровня техники не известны аналогичные устройства, характеризуемые приведенной совокупностью существенных признаков. Отличиями заявляемого решения являются новая форма выполнения конструктивных элементов и взаимосвязей между ними.

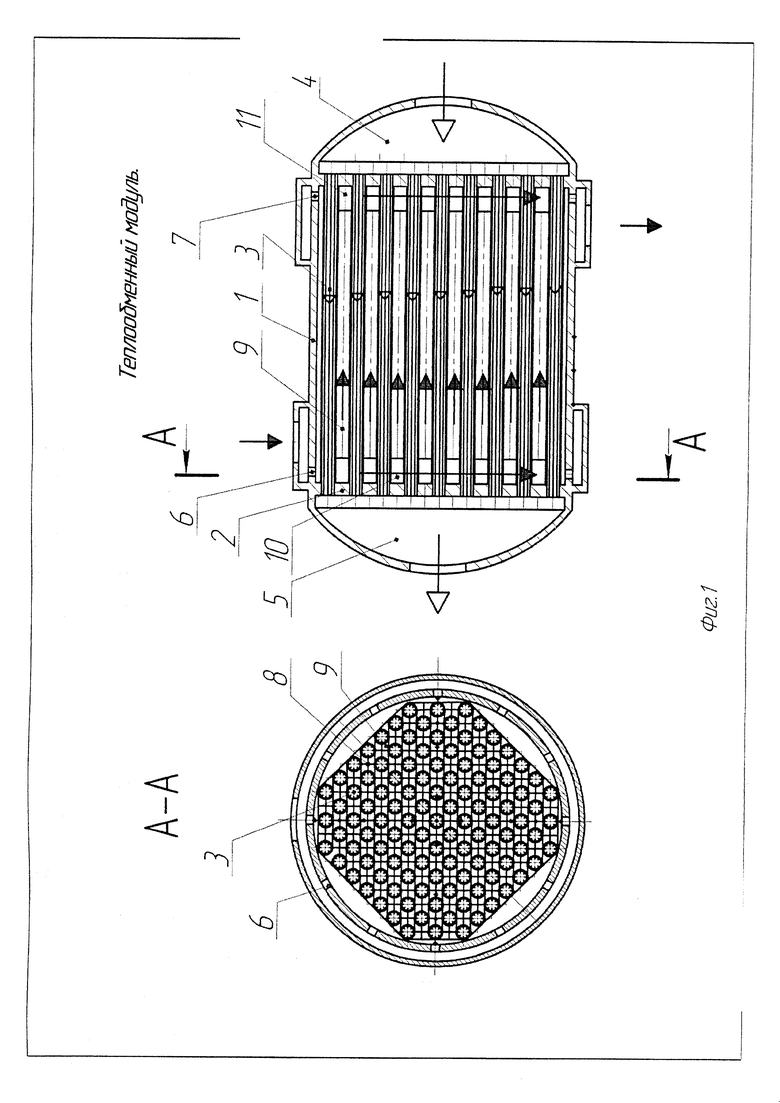

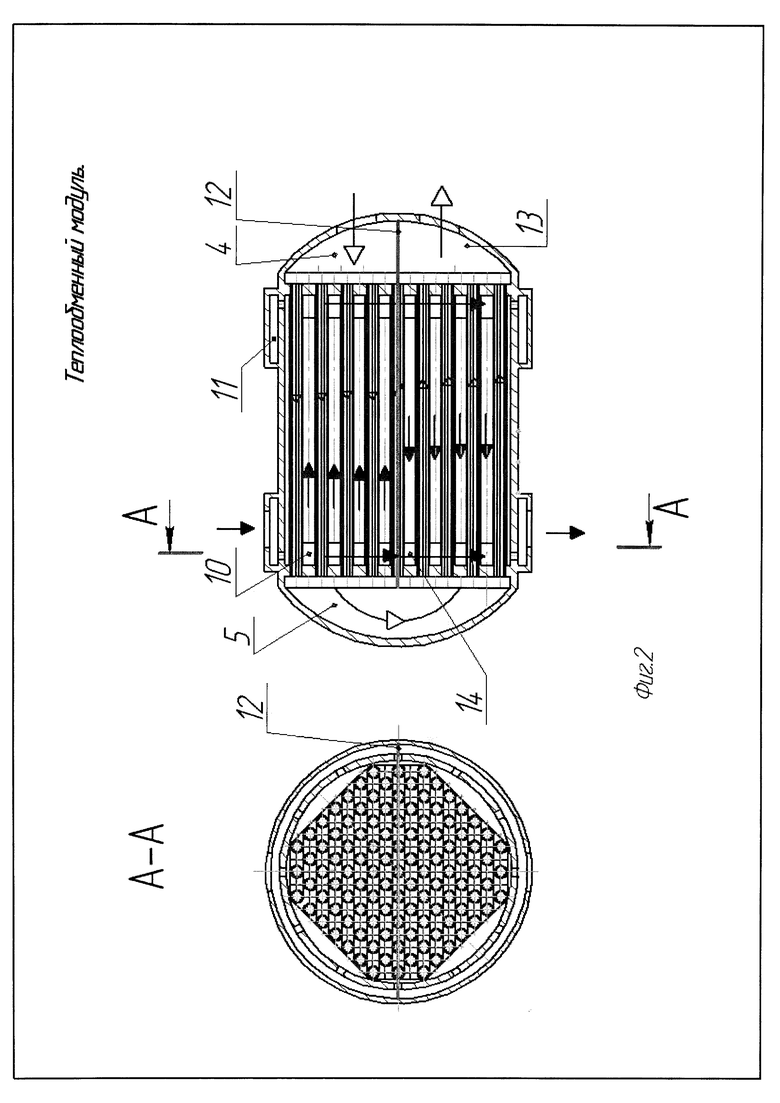

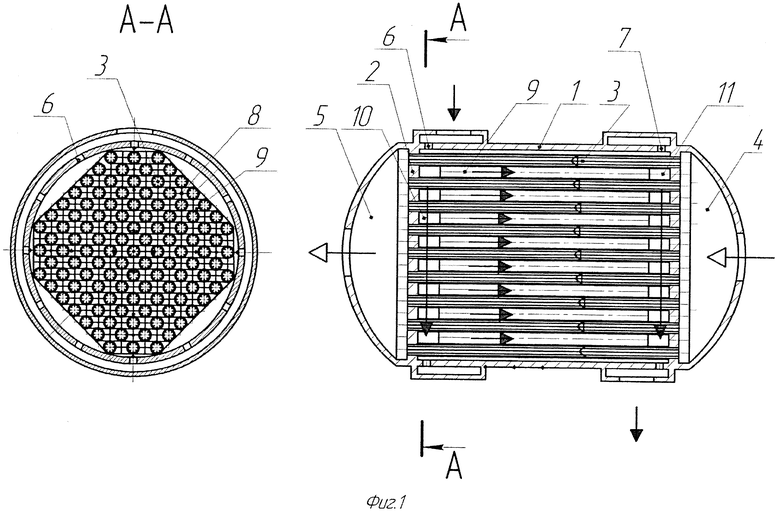

Предлагаемое решение раскрывается представленными на фигурах 1, 2 вариантами предлагаемого теплообменного модуля, а также описанием процесса его работы.

На фиг. 1 показан предлагаемый теплообменный модуль - вариант с каналами для прохождения первой среды в виде труб, расположенных в шахматном порядке.

На фиг. 2 показан вариант двухходового теплообменного модуля.

На фигурах позициями обозначены:

1 - цилиндрический корпус,

2 - торцевые концевые пластины с отверстиями,

3 - сквозные каналы для прохождения первой среды,

4, 5 - полости для, соответственно, входа и выхода первой среды,

6, 7 - отверстия в стенке корпуса 1 для, соответственно, входа и выхода второй среды,

8 - продольные ребра, соединяющие смежные каналы для прохождения первой среды,

9 - продольные каналы для прохождения второй среды,

10 - кольцевая камера для накапливания второй среды на входе, включающая отверстие 6,

11 - кольцевая камера для накапливания второй среды на выходе, включающая отверстие 7,

12 - сплошная перегородка, обеспечивающая двухходовое прохождение сред,

13 - камера для выхода первой среды в двухходовом варианте выполнения,

14 - камера для выхода второй среды в двухходовом варианте выполнения.

Направление движения сред: сплошная линия со стрелкой - движение потоков первой среды, линия с залитой стрелкой - движение потоков второй среды. Взаимное расположение каналов внутри корпуса 1 может быть любым; расположение в шахматном порядке - оптимальный вариант выполнения. Сплошные перегородки 12 обеспечивают разделение потоков и смену направления их движения. В случае двухходового исполнения (фиг. 2) одна перегородка 12 разделяет на две полость 4 для входа первой среды и входную камеру 10 для накапливания второй среды. В результате для потока первой среды: одна часть полости 4 - входная и вторая часть 13 - выходная; полость 5 становится переходной. Для потока второй среды: часть камеры 10 - входная и вторая часть 14 - выходная; камера 11 становится переходной.

Количество перегородок определяет количество ходов и расположение входных и выходных отверстий в различных полостях и камерах для протекания обеих сред.

Сущность заявляемого решения заключается в следующем. Отличия предлагаемой конструкции - соседние каналы (обычно - в виде труб) соединены между собой ребрами длиной, меньшей длины каналов, с образованием кольцевых камер для накапливания второй среды, включающих отверстия в стенке корпуса входа и выхода второй среды. Ребра, соединяющие каналы, делят межканальное пространство на отдельные каналы (ходы) для протекания второй среды, поступающей из входной кольцевой камеры. Каждое ребро имеет со стенками каналов две максимальные по длине линии теплового контакта, по которым происходит теплоотвод. Поскольку ребра не являются элементами, обеспечивающими прочность, они могут иметь минимальную толщину. В результате распределение тепла по всей высоте и длине ребра становится близким к равномерному и стремится выровняться с температурой стенок каналов. За счет ребер общая площадь теплообмена между средами максимально возрастает. Однако максимально высокая эффективность теплопередачи достигается не просто за счет увеличения теплообменной площади, а и за счет того, что каждое ребро имеет со стенками каналов тепловой контакт по всей длине обеих своих сторон, то есть по всей длине хода для второй среды. Вследствие этого достигается максимальная теплоотдача от стенок каналов к ребрам. В результате в такой конструкции достигается высокая эффективность теплообмена при существенно меньших размерах модуля, чем, например, в случае конструкции-прототипа. Образованные вследствие того, что ребра короче каналов, кольцевые камеры вблизи торцевых концевых пластин, ограничивающих цилиндрический корпус модуля, прежде всего обеспечивают противоток при равномерном распределении потока второй среды по сечению корпуса и его полное использование. Также исключается возможность образования застойных зон на входе и выходе второй среды, замедляющих прохождение ее через модуль.

Описанные выше процессы позволяют (при обеспечении хорошего теплового контакта между всеми элементами конструкции) достичь максимального увеличения эффективности теплообмена при минимальных габаритах теплообменника и таким образом отличия конструкции рассматриваемого изобретения обуславливают достижение указанного технического эффекта.

Указанный технический эффект достигается новой, не известной из уровня техники совокупностью существенных признаков и, следовательно, заявляемое изобретение имеет изобретательский уровень.

Выполнение модуля монолитным - оптимальный вариант выполнения, поскольку обеспечивается максимально возможная теплопередача между всеми элементами конструкции, в том числе теплообмен между стенками каналов для прохождения первой и второй сред. Монолитное исполнение - гарантированное отсутствие тепловых сопротивлений, возникающих при соединении деталей из-за наличия воздушных прослоек между ними при разных видах соединения, сборки, и возможность работы при больших давлениях взаимодействующих сред. Использование современных технологий изготовления монолитных конструкций, например, по технологии 3D печати с помощью селективного лазерного плавления, дает возможность расширить круг используемых материалов и снять ограничения с размеров, например, расстояний между соседними каналами, связанные с технологическим возможностями изготовления и толщин стенок каналов и ребер. Такие технологии позволяют использовать современные материалы, например композиционные материалы с хорошей теплопроводностью.

Использование сплошных перегородок, разделяющих полость и камеру для входа соответственно первой и второй сред, обеспечивает многоходовое прохождение сред (пример - фиг. 2). Это, как известно, также работает на повышение эффективности теплообмена, так как позволяет выбирать оптимальные скорости перемещения сред, исключает образование застойных зон.

Выполнение многоходового модуля монолитным по технологии 3D снимает конструктивные ограничения: можно располагать любое нужное число перегородок любым нужным образом, например, пересекающими каналы для протекания сред (фиг. 2).

Теплообменный модуль, представленный на фиг. 1, работает следующим образом. Первая среда поступает в полость 4, проходит сквозные каналы 3 (трубы), расположенные внутри замкнутой полости корпуса 1, и выходит в полость 5. Стенки каналов 3 нагреваются первой средой и тепло от первой среды через стенки каналов 3 отводится ребрами 8, соединяющими соседние каналы 3 и разбивающими пространства между каналами 3 на отдельные каналы 9 для прохождения второй среды. При малой толщине стенок каналов 3 и ребер 8 процесс теплоотвода протекает достаточно интенсивно. Вторая среда подается в замкнутую полость корпуса 1 через отверстие 6 и поступает в кольцевую камеру 10, где накапливается, затем по каналам 9 поступает в кольцевую камеру 11 и выходит через отверстие 7. Очевидно, что в такой конструкции, по сравнению с ранее известными, максимально возможно повышается эффективность теплообмена между средами.

Примером конкретного выполнения может служить теплообменник для подогрева дизельного топлива горячей водой, предназначенный для работы при следующих условиях:

Теплообменник выполнен одноходовым, в соответствии с фиг. 1. Каналы для прохождения первой среды - трубы, расположенные в полости корпуса в шахматном порядке. Соединения соседних труб - ребра; геометрия соединений - соответствует фиг. 1; материал - алюминий. Конкретные размеры конструкции были рассчитаны исходя из заданных условий эксплуатации. В результате за счет увеличения эффективности теплообмена между средами в выбранной конструкции заданные условия выполняются теплообменником, теплообменный модуль которого имеет размеры ⌀200×260 мм с площадью теплообменной поверхности 2,5 м2 и массой 16 кг. Теплообменный модуль по прототипу для этих целей имеет в 2,2 раза большие размеры и в 5 раз большую массу.

Предлагаемое изобретение оптимальным образом может быть реализовано при помощи современных технологий 3D печати, например, с помощью селективного лазерного плавления. Эти технологии дают широкие возможности для вариаций размеров конструкции и применяемых материалов и, следовательно, расширяют сферу применения таких теплообменных модулей. Очевидно, что предлагаемое изобретение является промышленно применимым и может обеспечить решение широкого круга задач - от бытовых приборов до, например, сложного судового оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ С ДОПОЛНИТЕЛЬНЫМ СЕКТОРОМ | 2018 |

|

RU2726448C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ С КОАКСИАЛЬНЫМ РАСПОЛОЖЕНИЕМ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2770970C1 |

| Водогрейный котел | 2018 |

|

RU2697787C1 |

| ТЕПЛООБМЕННИК | 2010 |

|

RU2437047C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2703148C1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| Теплообменник | 1989 |

|

SU1740945A1 |

| КОМБИНИРОВАННАЯ ТОРЦЕВАЯ СТРУКТУРА ТЕПЛООБМЕННИКА | 2009 |

|

RU2490577C2 |

| ТЕПЛООБМЕННИК | 2018 |

|

RU2700311C1 |

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2005 |

|

RU2296921C2 |

Изобретение относится к области теплотехники и может быть использовано для создания высокоэффективных малогабаритных теплообменников. В теплообменном модуле, включающем полый цилиндрический корпус, ограниченный торцевыми концевыми пластинами с отверстиями для прохождения первой среды по расположенным внутри корпуса сквозным каналам и имеющий в боковой стенке вблизи торцевых концевых пластин отверстия для входа и выхода второй среды, а также примыкающие к наружным сторонам торцевых концевых пластин замкнутые полости для подвода и отвода первой среды, все соседние каналы для прохождения первой среды соединены между собой продольными ребрами, разделяющими межканальное пространство на отдельные продольные каналы для прохождения второй среды и имеющими длину, меньшую длины каналов для прохождения первой среды с образованием кольцевых камер для накапливания второй среды, включающих отверстия в стенке корпуса для входа и выхода второй среды. Технический результат - обеспечение максимальной теплопередачи при минимальных габаритах теплообменника. 2 з.п. ф-лы, 2 ил.

1. Теплообменный модуль, включающий полый цилиндрический корпус, ограниченный торцевыми концевыми пластинами с отверстиями для прохождения первой среды по расположенным внутри корпуса сквозным каналам и имеющий в боковой стенке вблизи торцевых концевых пластин отверстия для входа и выхода второй среды, а также примыкающие к наружным сторонам торцевых концевых пластин замкнутые полости для подвода и отвода первой среды, отличающийся тем, что все соседние каналы для прохождения первой среды соединены между собой продольными ребрами, разделяющими межканальное пространство на отдельные продольные каналы для прохождения второй среды и имеющими длину, меньшую длины каналов для прохождения первой среды с образованием кольцевых камер для накапливания второй среды, включающих отверстия в стенке корпуса для входа и выхода второй среды.

2. Теплообменный модуль по п. 1, отличающийся тем, что он выполнен монолитным, например, по технологии 3D печати с помощью селективного лазерного плавления.

3. Теплообменный модуль по п. 1, отличающийся тем, что дополнительно имеет, по крайней мере, одну сплошную перегородку, разделяющую полость и камеру для входа соответственно первой и второй сред, обеспечивающую многоходовое прохождение сред.

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2391613C1 |

Авторы

Даты

2016-09-10—Публикация

2014-08-01—Подача