Настоящее изобретение относится к применению теплообменников при транспортировке нестабильных жидкостей.

Трубопроводы для транспорта вязких сред, как, например, плавящиеся при высокой температуре синтетические вещества («hot melts») известны, например, из US 2009/0321975. В нем раскрыта установка, в которой вязкий полимер подается к экструдеру. Полимерные расплавы при этом охлаждаются с помощью теплообменника.

Реактор для непрерывного осуществления реакции полимеризации в имеющих высокую вязкость средах описывается в ЕР 096201 A1. Было обнаружено, что затраты энергии при перемешивании и теплоотводе при высокой вязкости настолько велики, что могут сказываться на химических реакциях во время полимеризации. Отсюда стремление к средствам для отвода реакционного тепла реакции и лимитированному времени перемешивания для однородности. Для этого реактор омывается охлаждающим средством и внутри предусматриваются неподвижные смесительные элементы.

Неподвижные смесительные элементы широко распространены, к чему делается ссылка, например, к раскрытию US 7,841,765 или к WO 2009/000642.

Разумеется, в отводе тепла реакции могут нуждаться не только реакции полимеризации. Также процессы растворения, промежуточное хранение термически разлагаемых полимеров и полимерных растворов нуждаются в активно проводимом температурном менеджменте, чтобы с одной стороны иметь желаемые продукты соответствующего качества, с другой стороны в соответствие с температурой могли надежно осуществляться изложенные выше этапы способа. В последнее время предпринимаются очень большие усилия в том отношении, чтобы в промышленном масштабе могли производиться биоразлагаемые продукты, как например, волокна целлюлозы при получении из прядильного расплава. Прядильные расплавы или расплавы для экструзии могут приготовляться как из природных полимеров (например, целлюлозы и дериватов целлюлозы), так и из биоразлагаемых синтетических материалов, которые получаются с помощью широкого химического изменения биогенных исходных материалов. С другой стороны под обозначением биополимеры живых организмов могут пониматься синтезированные полимеры, которые существуют в форме полисахаридов, протеинов, нуклеиновых кислот. Такие прядильные расплавы могут состоять из смеси биополимера, как например, целлюлозы, растворителя, повышающего растворяющую способность компонента, а также необходимых для процесса добавок (стабилизаторов, кислот, щелочей) и изменяющих свойство продукта добавок. Соответствующее представление такой системы прядильного раствора, состоящего из целлюлозы-аминооксида-воды может заимствоваться из публикации «Structure Formation of Regenerated Cellulose from NMMO-Solution» (Prog. Polym. Sci. (2001) 1473-1524).

Такие полимерные растворы, как правило, имеют выраженное, чувствительное к температуре и вязкости поведение, которому на всех этапах процесса, начиная с приготовления раствора, то есть растворения полимера, при необходимых для производства этапах, как транспортировка, распределение, фильтрование, теплообмен, введение добавок и формирование должно уделяться большое внимание. Публикация «Rheology of Concentrated N-Methylmorpholine-N-Oxide Cellulose Solutions» (Polymer Science, Ser. A Vol 39, No. 9 1997, pp 1033-1040) детально останавливается, в частности, на реологии таких полимерных масс.

US 2009/304890 A1 описывает систему трубопроводов из нескольких теплообменников, которые окружены кожухом для тепловой среды для регулирования температуры. Трубопроводы внутри оборудованы ламелями, чтобы повысить турбулентность. Также могут предусматриваться отражательные перегородки.

US 2009/165994 A1 касается теплообменника с внутренними направляющими тепловую среду структурами, которые предусмотрены как для транспорта тепла, так и для перемешивания.

В US 4,110,521 A1 описывается система трубопроводов для полимеризации акриламидов, которая включает теплообменник и внутренние неподвижные смесители.

US 5,046,548 A показывает теплообменник с расположенной внутри двойной спиралью, которая направляет несущую тепло среду. При необходимости также может предусматриваться располагающийся внутри прямолинейный обратный трубопровод.

WO 2009/122143 A2 касается «Puls-Fluss-Reaktor» (PFR) со встроенными элементами, которые способствуют осциллирующему движению прокачиваемого насосом жидкого материала. В этом документе описываются также средства для нагревания материала, как, например, кожух с горячей водой.

WO 2005/119154 A1 описывает систему для нагревания пульп с высокой плотностью, которые склонны к ламинарному течению с низкой внутренней теплопередачей. Система имеет большое количество отдельных теплообменных блоков, причем каждый теплообменник имеет несколько параллельных внутренних труб.

Публикации патентов US 2009/117218 A1, DE 10 2009/043788 A1, DE 10241276 A1, FR 1,383,810 A и ЕР 1350560 A1 описывают другие теплообменники.

В указанных выше публикациях представляется, что следует учитывать влияние температуры и вязкости на процесс переработки. Соответствующие исследования установили, что переработке с образованием сформированных продуктов, как штапельные волокна, элементарные волокна, фольга, формованные блоки и нетканые материалы, должно уделяться самое большое внимание. Для изготовления качественных, полноценных формованных продуктов должны предъявляться самые высокие требования к качеству полимерного раствора, так как полимерный раствор в процессе формирования подвержен наибольшим нагрузкам.

Наряду с требующимися критериями качества полимерных расплавов, как равномерность в части температуры и вязкости, должно уделяться внимание так же тому, чтобы с одной стороны полимерные растворы перемещались термически однородными и не происходило никакого термически индуцированного разложения полимера (целлюлозы), а также растворителя (аминоксида) в NMMO-процессе при изготовлении формованных продуктов. Известно, что в выше указанных полимерных растворах целлюлозы при известных предпосылках могут происходить автокаталитические реакции разложения, которые могут наступать спонтанно. При подобных реакциях также нужно, чтобы тепло, возникающее при реакции могло отводиться по возможности под контролем.

Полимерные растворы из целлюлозы, аминоксида, воды также имеют свойство, что они могут окрашиваться под воздействием тепла. Это окрашивание может принимать такие размеры, что полимерный раствор может окрашиваться от медовой окраски в начале изготовления, и становиться темно коричневым при транспорте и в итоге черным. Это окрашивание вызывается термической нагрузкой полимера и растворителя. Сильно окрашенный полимерный раствор ведет к тому, что конечный продукт, изготовленный на участках переработки точно также принимает темно коричневую окраску и отсюда не пригоден для коммерческой реализации.

Один транспорт высоковязкого раствора целлюлозы по трубопроводам ведет к тому, что из-за напорного сопротивления трубопровода (от 1 до 5 бар/м) индуцируется теплота трения и передается полимерной массе.

Опять же изготовленные в промышленных масштабах полимерные растворы часто имеют загрязнения, при изготовлении полимерных растворов эти загрязнения, например, набухшие тела, перед переработкой полимерного раствора удаляются с помощью фильтрования. При фильтрации через фильтрующую среду возникает потеря давления, которая индуцирует дополнительную теплоту трения в полимерной массе. Чтобы с приготовленным полимерным раствором попасть на отдельные участки переработки, обычно полимерный раствор распределяется с помощью угольников, тройников, Y-образные элементов, многократного распределителей, вследствие чего это ведет к дальнейшему внесению тепла.

Перемещение или транспортировка имеющих высокую вязкость полимерных растворов с помощью насосов, как, к примеру, шестеренных насосов, экструдеров, червячных насосов, центробежных насосов, канализационных насосов индуцирует дополнительно теплоту трения, которая вносится в чувствительный к вязкости и теплу раствор целлюлозы.

Не только ранее указанные составные части установки могут вносить тепло трения (теряемая мощность аппаратов), но и встроенные смесители, как, к примеру, статические смесители, трубные смесители, и т.д. точно также ведут к образованию рабочего тепла.

Система для транспорта полимерных растворов, начиная с приготовления раствора, через насосы, фильтры, распределительные элементы к приборам, предназначенным для конечной обработки, требует максимально комплексной инвестиционной системы, при которой появляется возможность выведения всех указанных выше источников рабочего тепла на месте возникновения из полимерного раствора, и при которой достигается равномерность в части температуры и вязкости при переработке полимерного раствора при сохранении максимального уровня безопасности.

Цель этого изобретения заключается в предоставлении транспортной системы для переработки высоковязких жидкостей, в частности, полимерных растворов, как растворы целлюлозы, которая имеет необходимую тепловую безопасность, при которой находятся под контролем реакции разложения с экзотермическим и/или эндотермическим тепловым оттенком, а также окрашивание, и с помощью которой может регулироваться однородность в части температуры и вязкости.

Согласно изобретению в распоряжение предоставляется система трубопроводов для теплообменников, которая пригодна для транспорта вязких жидкостей и имеет большое количество отдельных теплообменников в виде элементов трубопроводов, причем, по меньшей мере, 30% длины системы трубопроводов для теплообменников оборудовано теплообменниками. Система позволяет предопределенное контролируемое распределение температуры и/или давления вдоль системы трубопроводов, а также в поперечном сечении трубопроводов, например, с помощью перераспределения жидкости. На равных промежутках системы трубопроводов предусматриваются теплообменники в виде элементов трубопроводов, причем равные промежутки выбираются таким образом, чтобы поддержать предопределенное распределение температуры и/или давления вдоль системы трубопроводов. В теплообменниках предусматриваются средства, поддерживающие определенную температуру, чтобы поддерживать в трубопроводе для теплообменника, транспортирующем вязкую жидкость, предопределенную температуру, а также в качестве опции смесительные элементы, чтобы иметь возможность поддерживать в зависимости от поперечного сечения трубопровода заданное распределение температуры и/или давления в поперечном сечении трубопроводов и таким образом также однородность вязкости.

Трубопроводы для транспорта вязких жидкостей известны. В WO 94/28213 предлагается труба для транспорта вязких масс, а именно, раствор целлюлоза- NMMO (N-Methylmorpholin-N-oxid), в которой в центре трубы или у стенки детали трубопровода согласно там приведенной формуле охлаждается жидкость. Для этого через окружающий трубу охлаждающий кожух направляется охлаждающая среда. Охлаждающая среда отводит тепло возможно происходящих экзотермических реакций от рабочей жидкости и охлаждает наружную область потока жидкости. Вследствие этого возникают сильно отличающиеся разницы температуры между жидкостью в наружной области и в середине трубы, которые негативно сказываются на физических и химических свойствах жидкости.

DE 10024540 описывает элемент трубопровода для жидкости с находящимся внутри охлаждающим элементом в форме концентрической трубы. Также и здесь по причине ламинарного течения вязких жидкостей могут в поперечном сечении образовываться температурные градиенты. Согласно изобретению было найдено, что в зависимости от внутреннего диаметра смесительный элемент, например статический смеситель, может быть необходимым, чтобы - в зависимости от допустимой разницы температуры - поддерживать распределение температуры в поперечном сечении и таким образом постоянство вязкости полимерной массы в трубопроводе.

Дополнительно к устранению температурных градиентов в поперечном сечении теплообменника целью должно быть также достижения постоянной температуры в продольном течении трубопровода для теплообменника. Отсюда в основном вдоль всего-трубопровода для теплообменника предусматриваются предложенные в соответствие с изобретением средства, поддерживающие определенную температуру. «В основном» должно пониматься, что не точно на каждом участке течения должно иметься средство, поддерживающее определенную температуру, возможно шунтирование коротких транспортных участков без средства, поддерживающего определенную температуру, при этом не следует опасаться существенных ограничений качества жидкости и надежности системы. Для местного применения средства, поддерживающего определенную температуру, может привлекаться анализ изменения вязкости и изменения температуры. В частности, колени или другие технические промежуточные элементы, как фильтры, устройства для снижения избыточного давления, насосы, соединительные детали, распределительные устройства для потока, объединительные устройства для потока, элементы для отбора, особенно измерительные приборы, как например, встроенные вискозиметры, расходомеры или напорные резервуары могут быть свободны от предложенных в соответствие с изобретением средств, поддерживающих определенную температуру. Преимущественно соединительные детали применяются со статическими смесителями. Поскольку в этих элементах должно предотвращаться нагревание, внутри или снаружи могут предусматриваться специальные охлаждающие элементы.

Согласно изобретению была определена критическая доля теплообменников (со средствами, поддерживающими определенную температуру) в системе трубопроводов для жидкости с, по меньшей мере, 30% длины, преимущественно, по меньшей мере, 35%, в частности, предпочтительно, по меньшей мере, 40%, по меньшей мере 50%, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65%, по меньшей мере, 70%, по меньшей мере, 75%, по меньшей мере, 80%, или даже, по меньшей мере, 85%, по меньшей мере 90%, по меньшей мере, 95% длины системы трубопроводов для теплообменников оборудовано теплообменниками или средствами, поддерживающими определенную температуру. Участком с теплообменником называется такой продольный участок системы трубопроводов, в котором предусмотрено средство, поддерживающее определенную температуру, как, например, трубопроводы для теплоносителя. Таким образом большая часть системы трубопроводов это теплообменник, поэтому этот аспект настоящего изобретения называется системой трубопроводов для теплообменников. Преимущественно на участках, по меньшей мере, каждые 8 м, каждые 7 м, каждые 6 м, каждые 5 м, каждые 4 м или каждые 3 м системе трубопроводов для теплообменников предусматривается теплообменник. На этих участках 8 м, 7 м, 6 м, 5 м, 4 м или 3 м, по меньшей мере, 30% длины, преимущественно, по меньшей мере, 35%, в частности, предпочтительно, по меньшей мере, 40%, по меньшей мере, 45%, по меньшей мере, 50%, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65%, по меньшей мере, 70%, по меньшей мере, 75%, по меньшей мере, 80% или даже, по меньшей мере, 85%, по меньшей мере, 90%, по меньшей мере, 95% длины участка может быть оборудовано теплообменниками или средствами, поддерживающими определенную температуру.

Предложенная в соответствие с изобретением система во время всего транспорта жидкости от приготовления (например, растворения полимера под давлением и/или под вакуумом, и нагревания прядильного раствора до температуры транспорта, создания разряжения в произвольной последовательности) до конечной переработки (в случае прядильной массы формообразования) должна усреднять температуру и распределение давления.

В смысле надежного ведения процесса является предпочтительным управление удельной мощностью отвода тепла (киловатт на м длины, киловатт на м2 внутренней поверхности) частей установки. В качестве показателя с точки зрения техники безопасности наряду с названными выше показателями дальше служит объемная плотность теплового потока жидкости в киловаттах на м3 объема жидкости соответствующей части установки.

Отсюда важно, что при переработке термически чувствительных жидкостей и полимеров соответствующие компоненты установки скомпонованы таким образом, что содержащаяся в них термически чувствительная жидкость соответственно полимер с помощью активно проводимого управления теплом может перемещаться при надежном уровне температуры, а также при надежном распределении температуры по перечному сечению соответствующих частей установки и длине всей системы. Полимерные расплавы и полимерные растворы, как правило, имеют при высоких значениях вязкости структурно-вязкие свойства, поэтому наряду с активно проводимым управление теплом следует уделять внимание высокой однородности полимерного потока, чтобы на всех местах установки соответственно части установки иметь одинаковые температурные профили и профили вязкости. Как изложено выше, при переработке полимерных смесей, состоящих из целлюлозы, воды и аминоксида, начиная с приготовления раствора, до формообразования фрикционное тепло подводится во многих компонентах установки, что ведет к неконтролируемым и нерегулируемым температурным профилям и профилям вязкости и в экстремальном случае к экзотермическим реакциям. Поэтому в жидкости поддерживается определенная температура и осуществляется перераспределение.

Термически нестабильная жидкость, состоящая из целлюлозы/NMMO/воды, разлагается автокаталитически при недостаточной стабилизации уже, начиная с температуры от 120 до 130° С. Под стабилизацией жидкости понимается, что к жидкости уже в ходе приготовления полимерной массы добавляются химические реактивы, которые с одной стороны защищают полимер и с другой стороны растворитель от теплового разложения. Дальнейшее введение стабилизирующих реагентов может осуществляться также в ходе транспортировки полимерной массы по трубопроводу для теплообменника, специально в областях системы теплообменников, в которых также находятся смесительные элементы. Наряду с добавкой стабилизирующих реактивов в систему теплообменников могут добавляться другие изменяющие свойства продукта вещества, которые в статусе добавки могут вести к возможной тепловой окраске. Отсюда предложенная в соответствие с изобретением система теплообменников может очень хорошо компенсировать экзотермически или эндотермически происходящие процессы в общей системе теплообменников. Представляется, что с системой теплообменников наряду с добавкой жидких веществ можно вводить также газообразные вещества. Благодаря предложенной в соответствие с изобретением системе трубопроводов для теплообменников не образуются зоны с перегревом или переохлаждением, которые могут иметь последствия в качестве первичных зон для экзотермической реакции, распространяющейся на всю систему.

В предпочтительных формах осуществления средство, поддерживающее определенную температуру теплообменника, представлено трубопроводом для теплоносителя или кожухом для теплоносителя. Отдельные теплообменники можно охлаждать или нагревать с помощью находящихся внутри средств, поддерживающих определенную температуру, или с помощью наружных средств, поддерживающих определенную температуру. Кожух для средства, с помощью которого поддерживается определенная температура, окружает участок, по меньшей мере, частично, чтобы нагреть или охладить жидкость у стенки трубопровода. Какая возможность поддержания определенной температуры является оптимальной для соответствующей системы может легко рассчитываться специалистом с учетом соотношения поверхности средства, поддерживающего определенную температуру, и возможного дополнительного тепла, возникающего при трении из-за находящегося внутри смесителя и/или средства, поддерживающего определенную температуру. Для жидкости из целлюлозы/NMMO/воды согласно изобретению выявлено, что оптимально применение охлаждаемых снаружи теплообменников до внутреннего диаметра 35 мм, 40 мм, 60 мм или 90 мм, начиная с внутреннего диаметра 135 мм оптимально применение охлаждаемых внутри теплообменников и между 90 мм и 135 мм могут применяться теплообменники с внутренним или наружным охлаждением. В особых формах осуществления система трубопроводов для теплообменников содержит теплообменник со средством, поддерживающим определенную температуру внутри теплообменника, преимущественно при внутреннем диаметре теплообменника, по меньшей мере, 35 мм, по меньшей мере, 40 мм, по меньшей мере, 60 мм или, по меньшей мере, 90 мм. Независимо от этого или дополнительно система трубопроводов-теплообменников может содержать теплообменник со средством, поддерживающим определенную температуру снаружи внутреннего пространства теплообменника, преимущественно кожух для средства, поддерживающего определенную температуру, причем преимущественно внутренний диаметр теплообменника составляет максимально 130 мм.

Предложенная в соответствие с изобретением система трубопроводов для теплообменников может состоять из нескольких участков, в которых применяются имеющие различные размеры теплообменники. В частности, после разветвляющих элементов поток жидкости может разделяться на два или несколько потоков, в которых обычно применяются теплообменники с меньшим внутренним диаметром. Поэтому изобретение относится к системе трубопроводов для теплообменников со ступенчатым внутренним диаметром отдельных теплообменников, который уменьшается по ходу системы трубопроводов.

Преимущественно система трубопроводов для теплообменников имеет, по меньшей мере, 1, 2, 3, 4, 5, 6 или больше разветвляющих элементов.

Ступенчатость внутреннего диаметра отдельных участков или теплообменников предложенной в соответствие с изобретением системы находится преимущественно в определенных рамках. Так внутренний диаметр первого участка системы трубопроводов для теплообменников может составлять по отношению ко второму участку максимально 5:1, преимущественно составлять, по меньшей мере, 10:9, особо предпочтительно от 3:1 до 6:5, в частности, предпочтительно от 2:1 до 4:3. Отдельно это соотношение имеет место в следующих один за другим теплообменниках или участках, в частности, после разветвляющих элементов. В особых формах осуществления в системе могут иметься 1, 2, 3, 4, 5 или 6 или больше подобных различных в части ступенчатости внутренних диаметров.

Преимущественно достаточное тепло, соответственно отнесенная к объему плотность теплового потока (кВт/м3) отводится с помощью отдельных теплообменников для регулирования управления температурой и теплом. По отнесенной к объему плотности теплового потока специалист может легко рассчитать линейную плотность теплового потока (кВт/м) и отнесенную к поверхности плотность теплового потока (кВт/м2). Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметром, по меньшей 250 мм составляет, по меньшей мере, 120 кВт/м3 или больше, преимущественно 263 кВт/м3, в частности, предпочтительно 442 кВт/м3 или 707 кВт/м3, или больше, если должно отводиться также тепло других частей системы, образующей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 180 мм, составляет, по меньшей мере, 40 кВт/м3 или 80 кВт/м3 или больше, преимущественно 111 кВт/м3, в частности, предпочтительно 188 кВт/м3 или 300 кВт/м3, или больше, если также должно отводиться тепло других частей системы, образующей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 140 мм, составляет, по меньшей мере, 30 кВт/м3 или больше, преимущественно 80 кВт/м3 или больше, в частности, предпочтительно 103 кВт/м3 или 164 кВт/м3, или больше, если также должно отводиться тепло других частей системы, создающей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 180 мм, составляет, по меньшей мере, 40 кВт/м3 или 80 кВт/м3 или больше, преимущественно 111 кВт/м3, в частности, предпочтительно 188 кВт/м3 или 300 кВт/м3, или больше, если также должно отводиться тепло других частей системы, образующей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 110 мм, составляет, по меньшей мере, 12 кВт/м3 или больше, преимущественно 22 кВт/м3, в частности, предпочтительно 75 кВт/м3 или 120 кВт/м3, или больше, если также должно отводиться тепло других частей системы, образующей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 90 мм, составляет, по меньшей мере, 10 кВт/м3 или больше, преимущественно 12 кВт/м3, в частности, предпочтительно 18 кВт/м3 или 29 кВт/м3, или больше, если также должно отводиться тепло других частей системы, образующей тепло, как насосы или фильтры.

Преимущественно плотность теплового потока в трубопроводах для жидкости с внутренним диаметров, по меньшей мере, 60 мм, составляет, по меньшей мере, 10 кВт/м3 или больше, преимущественно 11 кВт/м3, в частности, предпочтительно 17 кВт/м3 или 28 кВт/м3, или больше, если также должно отводиться тепло других частей системы, образующей тепло, как насосы или фильтры.

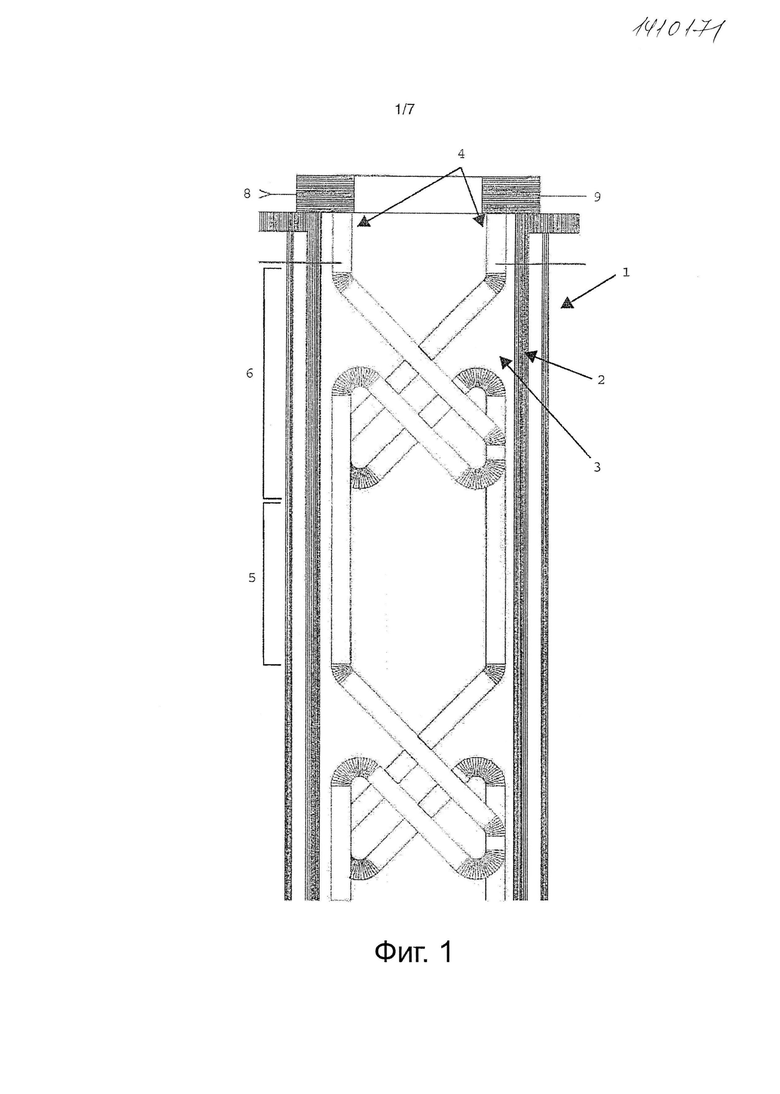

В преимущественных формах осуществления, по меньшей мере, отводимая плотность теплового потока (W1) в кВт/м3 получается из следующей формулы:

W1=0,0051×d2-1,0468×d+63,5,

где d внутренний диаметр теплообменника в мм (сравните фиг. 7, пунктирную линию).

Преимущественно оптимально отводимая плотность теплового потока (W2) в кВт/м3.

W2=0,0102×d2-2,0935×d+127,07 (сравните фиг. 7, сплошную линию). В специальных формах осуществления отводимое тепло может составлять, по меньшей мере, W1, по меньшей мере, половину от W2, по меньшей мере, среднее от W1 и W2, по меньшей мере, ¾ от W2.

Отводимое тепло может управляться с помощью выбора средства, поддерживающего определенную температуру. В случае сред теплоносителей тепло может отводиться с помощью выбора среды и ее температуры. В качестве сред теплоносителя в трубопроводах для теплообменниках может применяться холодная вода, теплая вода, охлаждающий рассол, масло-теплоноситель или другие текучие среды в жидком или газообразной консистенции.

Преимущественно преопределенные разницы температуры составляют в поперечном сечении и/или в продольном направлении системы теплообменников максимально 5°C, когда выбираются соответствующие теплообменники с подходящей длиной, диаметром и поддержанием определенной температуры. Преимущественно преопределенные разницы температуры составляют в поперечном сечении и/или продольном направлении системы теплообменников максимально 4°C, максимально 3°C, максимально 2°C.

Размеры системы трубопроводов для теплообменников могут устанавливаться в зависимости от пожелания и требований со стороны процесса и конструкции. Преимущественно система трубопроводов-теплообменников имеет длину, по меньшей мере, 1 м, преимущественно, по меньшей мере, 2 м, преимущественно, по меньшей мере, 4 м, преимущественно, по меньшей мере, 6 м, преимущественно, по меньшей мере, 8 м, преимущественно, по меньшей мере, 10 м, по меньшей мере 12 м, по меньшей мере 14 м, по меньшей мере 16 м.

Преимущественно система трубопроводов для теплообменников оперативно соединена с насосом для перемещения вязкой среды под давлением, фильтром, компенсационным бачком для давления и объема, регулятором избыточного давления, включенными промежуточным образом компонентами измерительных приборов или комбинации или нечто подобного из них. Система, в частности, во время всей транспортировки жидкости от приготовления до потребления, как здесь описано, должна соответственно осуществлять обслуживание, перераспределение и поддержание определенной температуры, соответственно контроль. Такая система может управляться насосами, фильтрами и/или регуляторами избыточного давления или нечто подобным.

В особо предпочтительных формах осуществления предложенная в соответствие с изобретением система трубопроводов для теплообменников содержит во внутреннем пространстве, по меньшей мере, одного участка трубопровода или теплообменника смесительные элементы. Как уже изложено, предпочтительно при небольших внутренних диаметрах в теплообменнике могут быть предусмотрены внутренние смесительные элементы и наружное охлаждение. Смесительные элементы служат для завихрения потока жидкости, чтобы перевести ламинарное течение в турбулентное и/или чтобы обеспечить обмен жидкости из середины теплообменника с жидкостью, находящейся у наружных областей поперечного сечения. Преимущественно, по меньшей мере, 30% длины, преимущественно, по меньшей мере 35%, в частности, предпочтительно, по меньшей мере, 40%, по меньшей мере, 45%, по меньшей мере, 50%, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65%, по меньшей мере, 70%, по меньшей мере, 75%, по меньшей мере, 80% или даже, по меньшей мере, 85%, по меньшей мере, 90% системы трубопроводов для теплообменников оборудовано смесителями, в частности, статическими смесительными элементами. На участках с внутренним диаметром меньше 90 мм, преимущественно меньше 130 мм, преимущественно, по меньшей мере, 20% длины, преимущественно, по меньшей мере, 30%, в частности, предпочтительно, по меньшей мере, 40%, по меньшей мере 50%, по меньшей мере, 60%, по меньшей мере, 70%, по меньшей мере, 80% или даже, по меньшей мере, 90%, по меньшей мере, 95% участков или отдельных теплообменников оборудовано смесителями, в частности, статическими смесительными элементами.

Также на участках или отдельных теплообменниках с поддержанием определенной температуры могут предусматриваться смесительные элементы, преимущественно находящиеся внутри элементы, поддерживающие определенную температуру, которые одновременно имеют внутри функцию смешивания. Согласно форме осуществления изобретение относится к системе трубопроводов для теплообменников, которая имеет смесительный элемент в качестве средства, поддерживающего определенную температуру, например, в форме трубопровода для теплоносителя внутри теплообменника. Это может осуществляться, например, с помощью соответственно сформированных спиралей трубопровода для теплоносителя. Преимущественно, чтобы предотвратить тепло, возникающее при трении вследствие потери давления, выбирается меньшая плотность упаковки, как, например, плотность упаковки максимально до 40% внутренней поверхности поперечного сечения, которая занимается средством, поддерживающим определенную температуру, в частности трубопроводами для теплоносителя. На некоторых участках системы теплообменников целенаправленно может быть свободная поверхность поперечного сечения максимально 50%, 65%, 70%, 75%. Преимущественно свободная поверхность поперечного сечения находится между 5 и 80%, в частности, предпочтительно между 10 и 70%, между 15 и 60%, между 20 и 50%, между 25 и 45% или между 30 и 40%.

Изобретение предоставляет также отдельные теплообменники с соответствующей плотностью упаковки для транспорта вязких жидкостей. Предложенная в соответствие с изобретением система трубопроводов для теплообменников состоит преимущественно, по меньшей мере, из одного или нескольких описанных ниже теплообменников.

Предложенный в соответствие с изобретением теплообменник имеет наружный кожух и один или несколько находящихся внутри трубопроводов для теплоносителя. Отличительным для изобретения является, что находящиеся внутри трубопроводы для теплоносителя имеют направляющие области в направление кожуха и спиральные области или трубопроводы для теплоносителя, по меньшей мере, в основном установлены вдоль всей длины теплообменника, в частности, при меньшей плотности упаковки трубопроводов для теплоносителей.

Изобретение предоставляет в распоряжение теплообменник, который создает контролируемые и постоянные условия для транспорта вязких жидкостей. Таким образом, с помощью предложенных в соответствие с изобретением спиральных областей достигается равномерное охлаждение транспортируемой жидкости по поперечному сечению теплообменника. С помощью дополнительной установки областей, в которых трубопроводы для теплоносителей располагаются в направлении кожуха соответственно с помощью низкой плотности упаковки таким образом обеспечивается большая свободная поверхность поперечного сечения, так что течение жидкости через теплообменник нарушается только минимально. Это является критическим, в частности, для вязких жидкостей, так как иначе появляется значительное тепло, возникающее при трении, и потеря давления. Из-за этих нежелательных реакций при термически нестабильных жидкостях, как, например, растворы из целлюлозы и третичного аминоксида, это может привести к взрывам.

В спиральных областях трубопроводы для теплоносителя устанавливаются с помощью одного или нескольких колен, изгибов или петель. В частности, спиральные области обеспечивают, что трубопроводы для теплоносителя могут чередоваться между краевыми областями кожуха теплообменника. Преимущественно трубопроводы для теплоносителя устанавливаются со смещением от центра или оси теплообменника, причем спиральные области одной смены от одной стороны соответственно краевой области к другой - не обязательно могут меняться на противоположные стороны - и возможно снова возвращаться, соответственно могут направляться на другую различную сторону. С помощью этих спиральных областей с одной стороны осуществляется более однородный перевод тепла; и также возможно благодаря этому создание турбулентного течения жидкости, которое дальше способствует перемешиванию и препятствует образованию градиентов вязкости и температурных градиентов. Особое преимущество заключается в том, что с помощью применения трубопроводов для теплоносителя в качестве смесительных элементов в месте возникновения нагревания от трения (потеря энергии вследствие потери давления) этот нагрев может отводиться с помощью сильного давления в трубопроводах и с самого начала предотвращается нагревание изолированных областей жидкости. С помощью этих мероприятий достигается постоянный температурный профиль транспортируемой вязкой жидкости в поперечном сечении теплообменника и устраняются места локального нагревания («hot spots»). Это является решающим преимуществом в имеющих высокую вязкость жидкостях, которые могут создавать значительное противодавление и в результате тепло, возникающее при трении.

Согласно изобретению в трубопроводах для теплоносителя во время работы движется охлаждающее средство. «Трубопроводы для теплоносителя», - однако, такое применение не должно восприниматься с ограничением, также возможно и в других формах осуществление движение носителей тепла или сред, поддерживающих определенную температуру. Средства, поддерживающие определенную температуру, в целом, как и теплоноситель могут служить как для охлаждения, так и для нагревания жидкости, в зависимости от того выше или ниже температура средства, поддерживающего определенную температуру, температуры жидкости. В системе трубопроводов для теплообменников температура средства, поддерживающего определенную температуру может быть отрегулирована так, что определенные участки системы работают в качестве охлаждающих участков, а другие в качестве нагревающих участков.

Под «областями» понимаются здесь, как правило, зоны внутри теплообменника, которые пригодны для транспортирования жидкости, В большинстве случаев при этом речь идет об областях трубопровода. Под «областью трубопровода» здесь понимается участок определенной длины вдоль теплообменника. «Краевые области» это ограниченные области поперечного сечения теплообменника в определенной области трубопровода вблизи наружного кожуха.

Чтобы удержать теплопередачу между теплообменником или системой трубопроводов для теплообменников и ее окружением на возможно низком уровне, в другом предпочтительном исполнении может быть предусмотрено, что теплообменник или система, по меньшей мере, участками окружена теплоизоляционным слоем. Благодаря этому, в частности, может лучше осуществляться более нацеленный контроль температуры жидкости внутри.

В предпочтительных формах осуществления предусматривается, по меньшей мере, два трубопровода для теплоносителя. Эти трубопроводы для теплоносителя могут быть установлены для транспортировки среды теплоносителя в противоположном направлении. По меньшей мере, два трубопровода для теплоносителя устанавливаются внутри кожуха в теплообменнике, например, по меньшей мере, участками параллельно. Таким образом, например, участки, в которых трубопроводы устанавливаются вдоль теплообменника, т.е.

вдоль кожуха а не в виде спиральных областей, могут находиться в одинаковых областях трубопровода или с чередованием. Преимущественно спиральные области, по меньшей мере, двух трубопроводов для теплоносителя вместе находятся на ограниченном участке трубопровода. Один или несколько трубопроводов для теплоносителя в области с концевой стороны может/могут быть соединен/соединены со вторым трубопроводом для теплоносителя для возврата несущей тепло среды в эти вторые трубопроводы для теплоносителя. Благодаря развороту трубопроводов для теплоносителей становятся возможными простые концы подключения для подвода и отвода в пространственной близи. К тому же предотвращается, что вследствие нагревания охлаждающей среды во время протекания через теплообменник возникает падение температуры вдоль теплообменника. Это, в частности, особенно предпочтительно при длинных теплообменниках длиной в несколько метров.

Спиральные области, по меньшей мере, двух трубопроводов для теплоносителя к тому же могут находиться вместе скрещено по отношению друг к другу на ограниченном участке трубопровода. Это способствует особо эффективному перемешиванию жидкости и однородному переносу тепла с охлаждающей средой. Благодаря эффективному перемешиванию с помощью трубопроводов для теплоносителя можно отказаться от других смесительных элементов вдоль теплообменника, включая статические смесительные элементы, основной задачей которых является создание турбулентного течения, часто при создании значительного противодавления. Поэтому теплообменник на участках с трубопроводами для теплоносителя может быть в основном свободен от дополнительных смесительных элементов.

В частности, спиральные области могут предусматриваться для завихрения вязкой жидкости. Особые формы или винтообразность трубопроводов для охлаждающей среды для повышения турбулентности сами по себе известны и могут применяться для этого.

Преимущественно в предложенной в соответствие с изобретением системе трубопроводов для теплообменников предусматривается, по меньшей мере, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 или больше отдельных теплообменников, как здесь описано или известно по-другому. Предложенная в соответствие с изобретением система отличается, в частности, модульным применением большого количества отдельных теплообменников.

В предпочтительных формах осуществления в системе трубопроводов для теплообменников предусматривается одно или несколько устройств для снижения избыточного давления, преимущественно устройства для снижения избыточного давления, базирующиеся на предохранительных элементах для защиты оболочки от разрыва или растрескивания. Применение устройств для снижения избыточного давления в общем известно. Обычные средства включают, например, предохранительные мембранные устройства, которые имеют мембрану, которая трескается под действием давления, которое выше нормального давления, но меньше давления, при котором труба или резервуар разрываются сами, вследствие чего с наружным пространством становится возможным снижение давления. Предохранительные мембранные устройства, например, описаны в US 6,241,113, US 3,845,879, US 2008/0202595, EP 1591703 и US 7,870,865. Некоторые предохранительные мембранные устройства могут иметь перфорацию, чтобы обеспечить разрывание в нескольких местах или вдоль мест запрограммированного разрушения. Предохранительные мембранные устройства могут применяться в самых различных устройствах, которые пытаются контролировать действие предохранительных мембранных устройств. Так US 4,079,854 описывает устройство, которое имеет режущее устройство с ножом, который разрывает вогнутое предохранительное мембранное устройство после воздействия давления. US 3,872,874 описывает предохранительное мембранное устройство, которое при расширении прижимается к режущему дорну. WO 2005/054731 относится к предохранительному мембранному устройству с детектором давления. EP 789822 относится к защитному устройство от давления для термически нестабильных вязких масс, как растворы из целлюлозы и NMMO (N-Methylmorpholin-N-oxid), в котором предохранительное мембранное устройство выступает во внутреннее пространство транспортной трубы. US 5,337,776 относится к трубопроводу с устройством для снижения избыточного давления, причем предохранительное мембранное устройство находится заподлицо на внутренней стороне стенки трубы, таким образом осуществляется смывание предохранительного мембранного устройства транспортируемой жидкостью.

Преимущественно устройства для снижения избыточного давления предусматриваются в соединительных элементах между областями отдельных теплообменников со средствами, поддерживающими определенную температуру. Согласно изобретению участки со средствами, поддерживающими определенную температуру, способствуют весьма эффективной температуре и в сочетании таким образом контролю давления движущейся жидкости, так что в этих участках нет необходимости каких-либо устройствах для снижения избыточного давления. Так как оборудованные согласно изобретению средствами, поддерживающими определенную температуру, теплообменники дают исключительно эффективную однородность температуры и вязкости, в этих зонах сознательно должна избегаться установка устройств для снижения избыточного давления, так как они являются причиной холодных мест в системе теплообменников и таким образом чувствительно нарушают управление теплом трубопровода для теплообменника. Отсюда устройства для снижения избыточного давления главным образом предусматриваются в соединительных элементах, в которых не устанавливаются какие-либо внутренние средства, поддерживающие определенную температуру. В качестве альтернативы в областях устройств для снижения избыточного давления могут предусматриваться смесительные элементы, таким образом осуществляется контакт этих устройств с однородной жидкостью. В устройствах для снижения избыточного давления может быть также поддержана определенная температура с помощью средства, поддерживающего определенную температуру.

С помощью предложенных в соответствие с изобретением вариантов осуществления системы трубопроводов для теплообменников в распоряжение могут предоставляться особенно длинные трубопроводы, которые позволяют охлаждение по всей длине. Это, в частности возможно при транспорте имеющих высокую вязкость прядильных растворов, при которых могут перекрываться несколько метров между реактором и экструдером или нечто подобным. Образцовые установки нуждаются в трубопроводе около 20 м. Преимущественно длинные трубопроводы для теплообменников предоставляются в распоряжение длиной: по меньшей мере 1 м, преимущественно, по меньшей мере, 2 м, по меньшей мере, 3 м, по меньшей мере, 4 м, по меньшей мере, 5 м, по меньшей мере, 6 м, по меньшей мере, 7 м, по меньшей мере, 9 м, по меньшей мере, 10 м, по меньшей мере 12 м, по меньшей мере, 15 м. Вдоль системы трубопроводов для теплообменников могут предусматриваться несколько теплообменников, т.е. участки с собственными, ограниченными средствами, поддерживающими определенную температуру. Трубопроводы для теплоносителя отдельных теплообменников могут раздельно обслуживаться охлаждающей средой. Преимущественно трубопровод содержит 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 или больше теплообменников. Отдельные теплообменники имеют предложенные в соответствие с изобретением трубопроводы для теплоносителя и могут иметь размеры от 0,2 до 4 м, преимущественно от 0,3 до 3 м, особо предпочтительно от 0,4 до 2 м, в частности, предпочтительно от 0,5 до 1 м. Внутренняя часть теплообменника отдельных теплообменников преимущественно открыта на обоих концах и позволяет присоединение других теплообменников или других элементов, как соединительные элементы, делители потока, фильтры, насосы, напорные резервуары или концевые приборы, как экструдер, устройства для формования волокна.

Преимущественно трубопроводы для теплоносителя устанавливаются, по меньшей мере, вдоль 60%, особо предпочтительно, по меньшей мере, вдоль 65%, по меньшей мере, вдоль 70%, по меньшей мере, вдоль 75%, по меньшей мере, вдоль 80%, по меньшей мере, вдоль 85%, по меньшей мере, вдоль 90%, по меньшей мере, вдоль 95% длины одного или нескольких, в частности, всех теплообменников предложенной в соответствие с изобретением системы.

Предложенная в соответствие с изобретением система трубопроводов для теплообменников оперативно соединяется преимущественно вместе с насосом для перемещения вязкой среды под давлением. Особенно при транспорте имеющих высокую вязкость жидкостей, которые под давлением продавливаются через теплообменники в систему, представляются преимущества настоящего изобретения особенно отчетливо.

Чтобы создать по возможности низкое противодавление, вязкие жидкости с возможно низким сопротивлением транспортируются через теплообменники. Для этого уменьшается плотность упаковки средств, поддерживающих определенную температуру. В частности, в предпочтительных формах осуществления в поперечном сечении теплообменников занимается средствами, поддерживающими определенную температуры максимально до 50%, преимущественно до 45%, до 40%, до 35%, до 25%, до 20%, до 15%, до 12%, до 10%, до 8%, до 7%, до 6%, до 5% поверхности поперечного сечения. То есть свободное поперечное сечение оставшейся доли поперечного сечения свободно для протекания жидкости и составляет преимущественно, по меньшей мере, 50%, особо предпочтительно, по меньшей мере, 55%, по меньшей мере, 60%, по меньшей мере, 65%, по меньшей мере, 70%, по меньшей мере, 75%, по меньшей мере, 80%, по меньшей мере, 85%, по меньшей мере, 90%.

Теплообменник с внутренним средством, поддерживающим определенную температуру, может иметь несколько областей со спиральными трубопроводами для теплоносителя. В последующих спиральных областях трубопроводов для теплоносителя трубопроводы для теплоносителя преимущественно повернуты к друг к другу или искривлены, если смотреть сверху на поперечное сечение. Последующие спиральные области могут образовываться, например, с помощью возвращающегося трубопровода для теплоносителя соответственно с помощью трубопровода для теплоносителя, в котором охлаждающая среда движется в противоположном направлении к первому трубопроводу для теплоносителя.

Трубопроводы для теплоносителя и/или теплообменники могут быть изготовлены из различных материалов, как сталь, нержавеющая сталь, керамика, синтетические материалы, алюминий, пластмасса, цветные металлы или благородные металлы. Предпочтительными материалами являются все железо, сплавы железа, хромоникелевые стали, никелевые стали (например, хастеллой), титан, тантал, карбид кремния, стекло, керамика, золото, платина а также синтетические материалы. Специальными материалами являются сплавы с высоким содержанием молибдена или никеля, сплавы хрома и молибдена для стойкости к точечной и щелевой коррозии или сплавы никеля и меди с высокой прочностью на растяжение. Примерами материалов являются хастеллой С (высокая стойкость к коррозии), хастеллой В (термически упрочняющий высокотемпературный сплав), инконель (стойкость к трещинам от коррозии под напряжением при применении в нефтехимии), инколой (высокая прочность как и стойкость к высоким температурам и по отношению к окислению и науглероживанию, монель (высокая прочность на растяжение, стойкий к коррозии). Но трубопроводы для теплоносителя и/или теплообменники также могут быть изготовлены из материалов с покрытием.

Специалист имеет знания, чтобы решить в части коррозионной стойкости применяемых конструктивных материалов для системы теплообменников по отношению к подлежащей транспортировки жидкости какие могут применяться конструкционные материалы и как система теплообменников может соединяться с образованием установочной единицы. В системе теплообменников при применении для получения однородности температуры и вязкости полимерных масс, состоящих из целлюлозы, аминоксида и воды, следует обратить внимание на привилегию железа и цветных металлов.

Преимущественно выбирается материл с теплопроводностью от 5 до 100 Вт/мК, особо предпочтительно от 10 до 60 Вт/мК.

В специальных формах осуществления кожух теплообменника изолирован и/или может предусматриваться в виде двойной трубы, так как обмен тепла осуществляется внутри и не должно происходит никакого существенного наружного транспорта тепла через кожух.

Дальше изобретение относится к способу для транспорта жидкости через предложенную в соответствие с изобретением систему трубопроводов для теплообменников или предложенный в соответствие с изобретением теплообменник. Точно также изобретение относится к применению системы трубопроводов для теплообменников или теплообменника для транспорта вязкой жидкости. Преимущественно вязкая жидкость термически нестабильна. Термически нестабильные жидкости это, например, растворы биополимеров, растворы целлюлозы, как растворы целлюлоза-аминоксид, в частности, растворы третичных аминоксидов. Примером является раствор целлюлоза-NMMO, как он описан в WO 94/28213 A1. Жидкость может быть водным раствором. Термически нестабильные жидкости это такие, в которых существует опасность повышения температуры во время транспорта через теплообменники и систему установок. Повышение температуры может наступить по причине экзотермических реакций, в частности, химических реакций, или по причине тепла, возникающего при трении при транспортировке высоко вязких жидкостей. Другие жидкости это, в частности, технические синтетические материалы, способные затвердевать жидкости, в частности, «hot-melts», как полимеры, поликарбонаты, полиэфир, полиамиды, полимолочные кислоты, полипропилены и т.д. Жидкость может быть тиксотропной жидкостью, в частности, прядильным раствором. Специальные жидкости имеют температуру плавления, по меньшей мере, около 40°C, по меньшей мере, 50°C, по меньшей мере 55°C, по меньшей мере, 60°C, по меньшей мере 65°C, по меньшей мере, 70°C, по меньшей мере, 75°C, но температура плавления может достигать и до 280°C. Жидкость может двигаться при показательных температурах, по меньшей мере, около 40°C, по меньшей мере, 50°C, по меньшей мере, 60°C, по меньшей мере, 65°C, по меньшей мере, 70°C, по меньшей мере, 75°C, по меньшей мере, около 80°C, по меньшей мере, 85°C, по меньшей мере, 90°C, по меньшей мере, 95°C. Данное изобретение может применяться, чтобы отводить тепло от экзотермических реакций или потери энергии по причине трения/потери давления вязкой жидкостью.

В предпочтительных формах осуществления охлаждающая среда пропускается через трубопровод для теплоносителя (внутри или снаружи, например, в кожухе теплообменника), которая максимально на 20°C, преимущественно максимально 15°C, максимально 12°C, максимально 10°C, максимально 9°C, максимально 8°C, максимально 7°C, максимально 6°C, максимально 5°C, максимально 4°C, максимально 3°C, отклоняется от температуры транспортируемой жидкости. Предложенный в соответствие с изобретением теплообменник оказывается здесь настолько эффективным, так что возможна незначительная разница температуры при достаточном отведении тепла. Преимущественно температура охлаждающей среды меньше температуры жидкости.

В специальных формах осуществления вязкие жидкости при высоком давлении, по меньшей мере, 15 бар, по меньшей мере, 20 бар, по меньшей мере, 25 бар, по меньшей мере, 100 бар, преимущественно, по меньшей мере, 200 бар, по меньшей мере, 300 бар, по меньшей мере, 400 бар, по меньшей мере, 500 бар, по меньшей мере, 600 бар, по меньшей мере, 700 бар, по меньшей мере, 800 бар, первичного давления транспортируется через теплообменники или систему трубопроводов. В других формах осуществления система трубопроводов для теплообменников или отдельный предложенный в соответствие с изобретением теплообменник, соответственно устройство избыточного давления для транспортировки жидкостей при высоком давлении отрегулировано до максимально 1000 бар, преимущественно до 60 бар, до 80 бар, до 120 бар, до 250 бар, до 350 бар, до 450 бар, до 550 бар, до 650 бар, до 750 бар, до 900 бар. Преимущественно нулевая сдвиговая вязкость жидкости лежит в диапазоне от 100 до 15000 Па × с, в частности, между от 500 до 10000 Па × с.

В предпочтительных формах осуществления настоящее изобретение определяется следующим образом:

1. Система трубопроводов для теплообменников для транспорта вязких жидкостей с большим количеством, например, 2, 3, 4, 5, 6, 7 или больше, отдельных теплообменников в виде элементов трубопроводов и с предопределенным контролируемым распределением температуры и/или давления вдоль системы трубопроводов, а также в поперечном сечении трубопроводов, отличающаяся тем, что на равных промежутках системы трубопроводов предусматриваются теплообменники в виде элементов трубопроводов, причем равные промежутки выбираются таким образом, чтобы с помощью перераспределения жидкости поддержать предопределенное распределение температуры и/или давления вдоль системы трубопроводов, причем в теплообменниках предусмотрены средства, поддерживающие определенную температуру, для транспортируемых в трубопроводе теплообменника вязких жидкостей, а также в качестве опции смесительные элементы, чтобы в зависимости от поперечного сечения трубопроводов поддержать заданное распределение температуры и/или давления в поперечном сечении трубопроводов, и, причем, по меньшей мере, 30% длины системы трубопроводов для теплообменников оборудовано теплообменниками.

2. Система трубопроводов для теплообменников по определению 1, характеризуется тем, что, по меньшей мере, средство, поддерживающее определенную температуру теплообменника, представлено трубопроводом для теплоносителя или кожухом для теплоносителя.

3. Система трубопроводов для теплообменников по определению 1 или 2 со ступенчатым внутренним диаметром отдельных теплообменников, который уменьшается по ходу системы трубопроводов.

4. Система трубопроводов для теплообменников по одному из определений 1-3, с, по меньшей мере, разветвляющим элементом.

5. Система трубопроводов для теплообменников по одному из определений 1-4, причем внутренний диаметр первого участка системы трубопроводов для теплообменников составляет ко второму участку максимально 5:1, преимущественно, по меньшей мере, 10:9.

6. Система трубопроводов для теплообменников по одному из определений 1-5, с теплообменником со средством, поддерживающим определенную температуру внутри теплообменника, преимущественно при внутреннем диаметре теплообменника, по меньшей мере, 90 мм.

7. Система трубопроводов для теплообменников по одному из определений 1-6, с теплообменником со средством, поддерживающим определенную температуру снаружи внутреннего пространства теплообменника, преимущественно кожухом для средства, поддерживающего определенную температуру, причем преимущественно внутренний диаметр теплообменника составляет максимально 130 мм.

8. Система трубопроводов для теплообменников по одному из определений 1-7, характеризуется тем, что преопределенные разницы температуры в поперечном сечении и/или в продольном направлении системы теплообменников составляют максимально 5°C.

9. Система трубопроводов для теплообменников по одному из определений 1-7, содержащая смесительные элементы во внутреннем пространстве, по меньшей мере, участка трубопроводов.

10. Система трубопроводов для теплообменников по определению 6-9, причем смесительный элемент и средство, поддерживающее определенную температуру, представлено трубопроводом для теплоносителя внутри теплообменника.

11. Система трубопроводов для теплообменников по определению 10, характеризуется тем, что находящийся внутри трубопровод для теплоносителя имеет направляющие области в направление кожуха и спиральных областей.

12. Система трубопроводов для теплообменников по одному из определений 1-11, характеризуется тем, что система трубопроводов для теплообменников длиной, по меньшей мере, 1 м, преимущественно, по меньшей мере, 2 м, преимущественно, по меньшей мере, 4 м, преимущественно, по меньшей мере, 6 м, преимущественно, по меньшей мере, 8 м, преимущественно, по меньшей мере, 10 м.

13. Система трубопроводов для теплообменников по одному из определений 1-12, характеризуется тем, что средства, поддерживающее определенную температуру, установлены, по меньшей мере, вдоль 60% длины системы трубопроводов для теплообменников.

14. Трубопровод для теплообменника по одному из определений 1-13, отличающийся тем, что он оперативно соединен вместе с насосом для перемещения вязкой среды под давлением, фильтром, регулятором избыточного давления, перерабатывающим устройством для переработки полимерного раствора, как прядильные устройства или устройствами для вытяжки, или комбинации из них, или нечто подобным.

15. Система трубопроводов для теплообменников по одному из определений 1-14 с трубопроводом для теплоносителя внутри теплообменника, причем в поперечном сечении теплообменника максимально до 40% внутренней поверхности поперечного сечения занимается трубопроводами для теплоносителя.

16. Теплообменник для транспорта вязких жидкостей с наружным кожухом и одним или несколькими находящимися внутри трубопроводами для теплоносителя, в частности, трубопроводами для охлаждающей среды, отличающийся тем, что находящиеся внутри трубопроводы для теплоносителя имеют направляющие области в направление кожуха и спиральных областей, причем предусматривается преимущественно два трубопровода для теплоносителя, которые устроены для перемещения среды, несущей тепло, в противоположном направлении.

17. Теплообменник по определению 16, характеризуется тем, что трубопровод для теплоносителя в области со стороны конца соединен со вторым трубопроводом для теплоносителя для возврата среды, несущей тепло, в этот второй трубопровод для теплоносителя.

18. Теплоноситель по определению 16 или 17, характеризуется тем, что спиральные области, по меньшей мере, двух трубопроводов для теплоносителя располагаются вместе на ограниченном участке трубопроводов.

19. Теплообменник по одному из определений 16-18, характеризуется тем, что спиральные области, по меньшей мере, двух трубопроводов для теплоносителя располагаются вместе на ограниченном участке трубопроводов скрещено по отношению друг друга.

20. Теплообменник по одному из определению 15-19, характеризуется тем, что спиральные области устроены для завихрения вязкой жидкости.

21. Теплообменник по одному из определений 15-20, характеризуется тем, что теплообменник длиной, по меньшей мере, 1 м, преимущественно, по меньшей мере, 2 м, преимущественно, по меньшей мере, 4 м, преимущественно, по меньшей мере, 5 м.

22. Теплообменник по одному из определений 15-21, характеризуется тем, что трубопроводы для теплоносителя установлены, по меньшей мере, вдоль 50% длины теплообменника.

23. Теплообменник по одному из определений 15-22, характеризуется тем, что он оперативно соединен с насосом для перемещения среды под давлением.

24. Теплообменник по одному из определений 15-23 с небольшой плотностью упаковки трубопроводов для теплоносителя, причем в поперечном сечении теплообменника трубопроводами для теплоносителя занимается максимально до 40% внутренней поверхности поперечного сечения.

25. Теплообменник по одному из определений 15-24, характеризуется тем, что идущие следом спиральные области трубопроводов для теплоносителей повернуты или изогнуты под углом друг к другу, если смотреть сверху.

26. Система трубопроводов-теплообменников по одному из определений 1-14, причем, по меньшей мере, участок системы состоит из теплообменника по одному из определений 15-25.

27. Способ для транспорта вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из определений 1-26, в частности, причем вязкая жидкость термически нестабильна, преимущественно представлена раствором целлюлозы.

28. Способ для транспорта вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из определений 1-27, причем вязкая жидкость термически нестабильна, преимущественно включающая раствор целлюлозы или состоящая из целлюлозы и органического растворителя.

29. Способ для транспорта вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из определений 1-28, причем вязкая жидкость представлена раствором целлюлозы включающим или состоящим из целлюлозы, аминоксида и воды, преимущественно, причем амиоксид представлен N-Methyl-Morpholin-N-Oxid.

30. Способ для транспорта вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из определений 1-26, причем вязкая жидкость представлена раствором целлюлозы и растворенная целлюлоза существует в растворе в форме деривата целлюлозы.

31. Способ для транспорта вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из определений 1-26, причем вязкая жидкость представлена раствором биополимера и растворенный биополимер представляет синтетический материал на биооснове.

32. Способ для транспортировки вязкой жидкости с помощью системы трубопроводов для теплообменников или теплообменника по одному из нескольких определений 1-26, причем вязкая жидкость представлена раствором биополимера и растворенный биополимер существует в форме полисахаридов, протеинов, нуклеиновых кислот.

Изобретение поясняется чертежами, на которых представлено следующее:

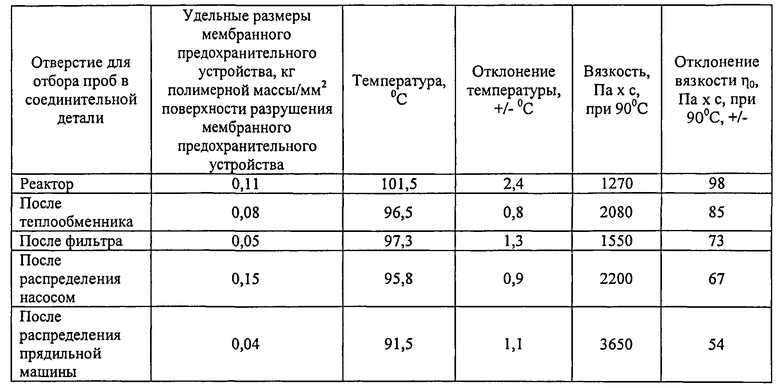

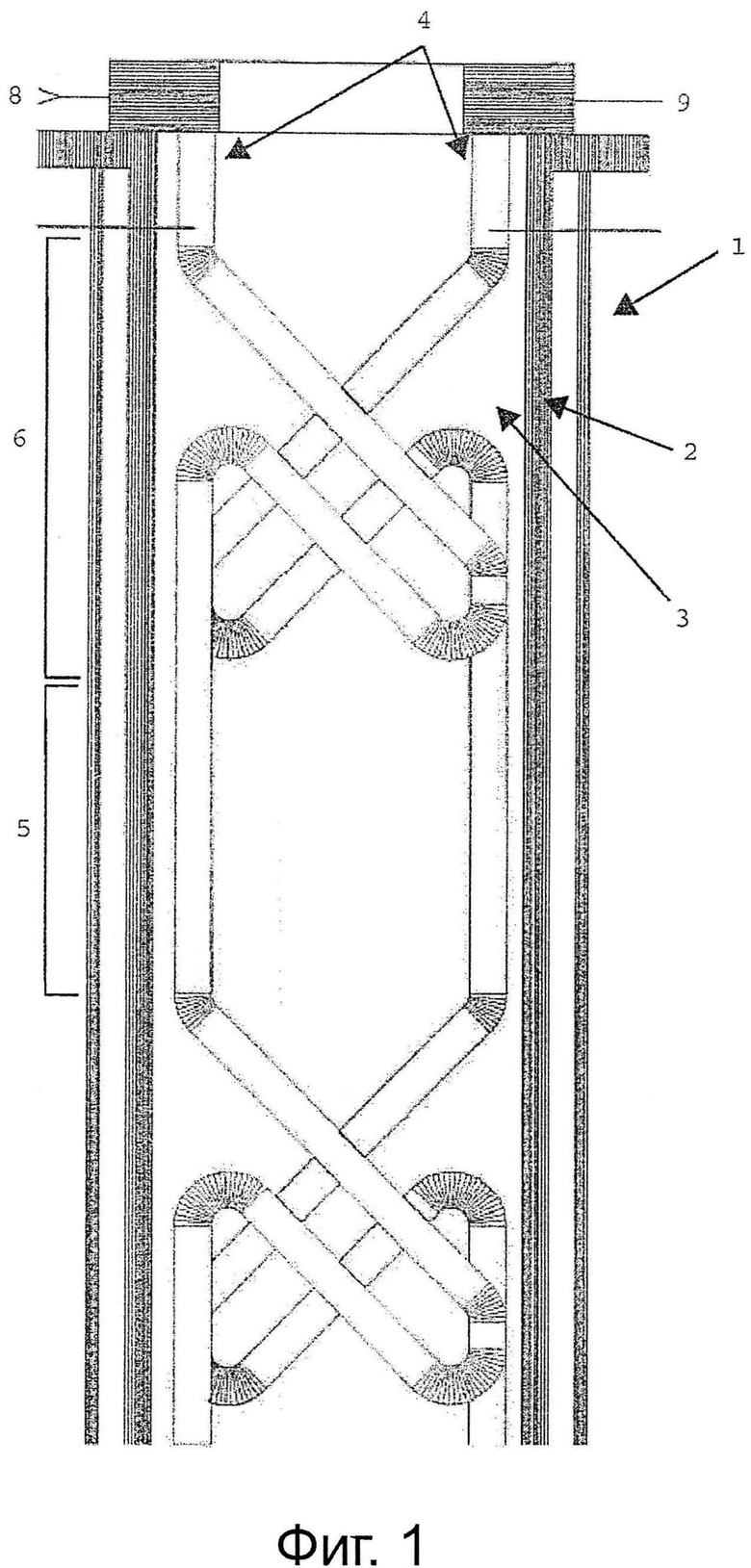

фиг. 1 показывает продольный разрез предложенного в соответствие с изобретением теплообменника 1 с наружным кожухом 2 и внутренней областью 3 и находящимися внутри трубопроводами для охлаждающей среды 4, которые имеют направляющие области 5 в направление кожуха и спиральные области 6;

фиг. 2a, 2b и 2c показывают три разреза предложенного в соответствие с изобретением теплообменника, два нормальным продольных разреза фиг. 2a (разрез А-А) и фиг. 2b (разрез В-В) и поперечный разрез фиг. 2c (разрез С-С) с соответственно двумя перекрещивающимися трубопроводами для охлаждающей среды в спиральной области. Трубопроводы для охлаждающей среды с помощью соединительных трубопроводов 7 соединены друг с другом, так что охлаждающая среда может возвращаться в каждый второй трубопровод для охлаждающей среды. Также показаны впуск для охлаждающей среды 8 и выпуск 9;

фиг. 3 показывает поперечный разрез теплообменника 1 с соответственно четырьмя перекрещивающимися трубопроводами для охлаждающей среды 4 в спиральной области 6;

фиг. 4 показывает трубопровод для теплообменника, разветвленный с помощью делителя потока 10, причем отдельные участки трубопроводов соединены с помощью изогнутых деталей 11;

фиг. 5 показывает сравнение температурных градиентов в существующей системе трубопроводов для жидкости, как описано в WO 94/28213 A1 и предложенный в соответствие с изобретением контроль температуры. Показывается рассеивание температуры полимера (целлюлозы) на участках транспортной трубы, которая не имеет никакого теплообменника. Представленный ход кривой (А) описывает усредненное изменение температуры соответственно тому, что после приготовления раствора полимерная масса охлаждается с помощью теплообменника, в дальнейшем поступает в трубопровод и транспортируется для переработки (экструзии). Получающаяся в результате транспорта массы, а также фильтрации и различных изменений направления потеря давления ведет к тому, что тепло, получающееся при трении, вносится в полимерную массу, вследствие чего в итоге повышается уровень температуры Кривые В - центр трубы - и В′ - стенка трубы представляют анализ технического решения по WO 94/28213 A1, сообразно с чем охлаждается только стенка трубы. Видно, что неоднородность температуры с удалением от приготовления раствора к переработке при транспорте в трубопроводе увеличивается таким образом, что может выражаться в разнице обеих кривых (В) и (В′). WO 94/28213 A1 показывает, что разница температуры до 15°C может происходить вследствие предоставленной самой себе в отношении температуры и управления теплом системы трубопроводов. С помощью технического решения WO 94/28213 становится ясно, что вследствие допущенной разницы температуры в транспортируемом растворе полимера или целлюлозы возникают и синтезируются различия вязкости. Если эта неоднородность температуры и вязкости не устраняется, то это неизбежно приводит в установленных следом участках переработки продуктов формования к нежелательным дефектам производства, которые сказываются в том отношении, что экструдаты во время формования волокна или вытяжки обрываются, склеиваются с другими экструдатами и вследствие этого получаются непригодные конечные продукты;

фиг. 6 показывает изменение температуры растворов целлюлозы в различных конфигурациях установки, причем представлены 3 различных изменения температуры (С, D, E).

(C): после приготовления полимерного раствора целлюлозы осуществляется перемещение массы к фильтру, пропуск через фильтр, а также дальнейшее перемещение к переработке для образования формованных изделий (экструзия). В случае получения кривой С отводится только энергия потери теплообменника.

(D): после приготовления полимерного раствора целлюлозы осуществляется перемещение массы к фильтру, пропуск через фильтр, а также дальнейшее перемещение к переработке для образования формованных изделий. В случае получения кривой D отводится не только энергия потери теплообменника, который здесь содействует однородности температуры и вязкости, но и отводится тепло, возникающее при работе насосов для повышения давления, а также нагрев, обусловленный фильтрацией. Как видно из кривой (D), однородность и вязкости достигается на транспортном участке по всей поверхности поперечного сечения трубопровода для теплообменника, а также объему трубопровода для теплообменника. Дополнительно достигается выравнивание температуры массы по всему ходу трубопроводов для теплообменника.

(Е): с предложенной в соответствие с изобретением системой может также производиться управление температурой жидкости таким образом, что в случае желаемого повышения температуры жидкости размеры трубопровода для теплообменника в отношении потери давления определяются так, что желаемое повышение температуры осуществляется в теплообменнике благодаря теплу, образующемуся при трении. Благодаря конструктивному осуществлению трубопровода для теплообменника в виде автономно установленного теплообменника, наряду с теплом, образующимся при трении, внесенным в теплообменник, дополнительно через жидкость теплообменника, питающую трубопровод для теплообменника, вносится тепло для повышения температуры раствора целлюлозы;

фиг. 7 показывает вычисление подлежащего отведению тепла в зависимости от диаметра/поверхности теплообменника Дополнительно приведены выбранные области относительно плотности теплового потока отдельных теплообменников, причем оптимальные области для различных теплообменников:

- в области 1: чистый статический смеситель внутри с поддержанием определенной температуры снаружи с помощью средства, поддерживающего определенную температуру, в кожухе теплообменника,

- в области 2: поддерживающий определенную температуру внутри трубчатый статический смеситель,

- в области 1, 2: область в статическом смесителе или поддерживающий определенную температуру внутри трубчатый статический смеситель лежат попеременно. Линия «мин. плотность теплового потока» показывает подлежащее отведению минимальное тепло, чтобы, например, выносить тепло, образующееся при трении, при прохождении через трубу и смеситель в смеси жидкости целлюлоза/NMMO/вода, при номинальной температуре 95°C. Сплошная линия показывает оптимальное количество отведенного тепла;

фиг. 8 показывает температурный профиль в поперечном сечении трубы с потоком жидкости без теплообменника. Фиг. 8а: трубу с диаметром 25 мм; фиг. 8b трубу с диаметром 100 мм. Кривые температуры показывают сверху вниз профиль 1) на впуске, b) после 1 м, с) после 3 м и d) на выпуске (после 10 м).

Примеры

Согласно этим примерам применяется трубопровод для теплообменника, как представлено на фиг. 2. В этом виде теплообменник имеет четыре трубопровода для охлаждающей среды, причем на одном конце соответственно два соединены для возврата охлаждающей среды. На другом конце предусматриваются подсоединения для подвода и вывода охлаждающей среды. Внутренняя часть теплообменника открыта на обоих концах и позволяет подсоединение других теплообменников или других элементов, в виде соединительных деталей, распределителей потока, фильтров, насосов, напорных резервуаров или конечных аппаратов, в виде экструдера или нечто подобного. Подобного рода соединения представлены на фиг. 3. Внутри теплообменника устанавливаются трубопроводы для охлаждающей среды, причем соответственно два на одинаковом участке имеют спиральные области с перекрещивающимися петлями трубопроводов, соответственно далее в другом участке направляющие области в направление кожуха. Попеременно эти области сменяются. Со смещением к ним предусмотрена другая пара трубопроводов для охлаждающей среды, которые взаимно точно также на одинаковых участках имеют спиральные области и не спиральные области, причем в отношении к первой паре охлаждающих трубопроводов эти спиральные и не спиральные области расположены в зеркальном изображении.

Пример 1

В работе тестировался трубопровод для теплообменника согласно фиг.3 с раствором целлюлоза-NMMO-вода. Прядильный раствор приготовлялся из различной сульфитцеллюлозы (изготовитель MoDo, Sappi Saiccor) с составом 12,9% целлюлозы, 76,3% аминоксида (NMMO) и 10,8% воды в аппарате для растворения при температуре между 97 и 102°C.

Раствор при плотности 1200 кг/м3 имел нулевую сдвиговую вязкость (при 85°C) 15000 Па × с.

Полученный таким образом прядильный раствор после приготовления доводился до температуры 95°C в теплообменнике (тип: Sulzer SMR), оборудованным находящимися внутри обогреваемыми элементами статического смесителя.

На выходе теплообменника определялась температура выпускаемого раствора, причем были замерены следующие температуры: Т1=95,8°C; Т2=96,7°C; Т3=96,1°C; Т4=95.2°C; Т5=97,1°C.

Из замеренных температур видно, что по поперечному сечению теплообменника разность температуры достигала около 1,9°C.

Пример 2. Испытание защитной трубы

Дальше по ходу выпущенный из теплообменника раствор целлюлозы направлялся в защитную трубу с внутренним диаметром 108 мм (длина около 3 метров).

Для дальнейшей переработки поток прядильного раствора разделялся на 2 отдельных потока с внутренним диаметром защитной трубы 80 мм (длина около 2 метров).

Защитные трубы были снабжены снаружи кожухом для средства, поддерживающего определенную температуру, и кроме того тепловой изоляцией (толщина изоляции 50 мм).

В кожухе для средства, поддерживающего определенную температуру, была установлена температура 82°C.

После участка транспорта в защитных трубах (длина 5 метров) на одном из участков была определено распределение температуры прядильного раствора по поперечному сечению, причем были замерены следующие температуры: Т1=97,8°C (замерено в середине трубы); Т2=91,7°C; Т3=83,5°C; Т4=89,2°C; Т5=91,1°C.

Из замеренных температур видно, что разность температуры по поперечному сечению защитной трубы достигала около 14,3°C. Бросающимся в глаза является то, что несмотря на низкую температуру в кожухе была замерена очень высокая температура в середине, что можно объяснить выраженным нагреванием жидкости, получающимся в результате сдвига.

Пример 3. Теплообменник с находящимися внутри, обогреваемыми элементами статического смесителя

Перед изобретением ставилась цель, чтобы несмотря на поддержание определенной температуры снаружи и внесение тепла, получающегося в результате сдвига, должно удерживаться на равномерном уровне постоянство температуры и вязкости прядильного раствора по всему ходу трубопровода. Чтобы достичь этого, приведенная выше система защитных труб была заменена системой теплообменников.

Система теплообменников состоит из трех соединенных друг с другом теплообменников.

Первый теплообменник (внутренний диаметр корпуса 108 мм, длина 3 м) состоял из корпуса с находящимися внутри обогреваемыми элементами статического смесителя (тип: Sulzer SMR). Кожух для средства, поддерживающего определенную температуру, корпуса был соединен с находящимися внутри элементами статического смесителя, причем температура среды, поддерживающей определенную температуру, была установлена на 92°C.

Находящиеся внутри элементы статического смесителя имели длину 2 м (около 65% длины корпуса.

После первого элемента теплообменника было проведено измерение температуры прядильного раствора и были установлены следующие температуры после прохода теплообменника; Т1=94,8°C; Т2=94,4°C; Т3=95,1°C; Т4=95,6°C; Т5=95,9°C.

Из замеренных температур видно, что была достигнута разность температур около 1,1°C. Является примечательным, что с помощью предложенного в соответствие с изобретением осуществления может получаться очень равномерный прядильный раствор в отношении распределения температуры и вязкости и одновременно может отводиться нагрев жидкости, возникающий в результате сдвига, индуцированный в систему теплообменников.

Пример 4. Теплообменник с находящимися внутри элементами статического смесителя

После разделения потока прядильного раствора раствор целлюлозы транспортировался через 2 установленных параллельно, имеющих одинаковую конструкцию теплообменника.

Оба теплообменника (внутренний диаметр корпуса 85 мм - длина 2 м) состояли из корпуса с находящимися внутри элементами статического смесителя (тип: Sulzer SMXL). Кожух корпуса для средства, поддерживающего определенную температуру, был отрегулирован на температуру 90°C.

Находящиеся внутри элементы статического смесителя имели длину 1,2 м (около 60% длины корпуса). После одного из обоих элементов теплообменников производилось измерение температуры прядильного раствора, причем после прохода теплообменника были установлены следующие температуры; Т1=95,3°C; Т2=96,7°C; Т3=95,4°C; Т4=96,1°C; Т5=95,5°C.

Из замеренных температур видно, что была достигнута разность температур около 1,4°C. Примечательно, что с помощью предложенного в соответствие с изобретением осуществления может получаться очень равномерный прядильный раствор в отношении распределения температуры и вязкости и одновременно может отводиться нагрев жидкости в системе теплообменников, возникающий в результате сдвига.

Основываясь на данных о разнице температур, были рассчитаны минимальные и оптимальные длины теплообменников в системе управления жидкостью. При максимальной разнице в 1,50 С жидкость из целлюлозы/NMMO/воды при 95°C в системе из 20 отдельных теплообменников соответственно длиной 1 со ступенчатыми внутренними диаметрами 175 мм, 136 мм, 108 мм, 85 мм и 65 мм, занимающей, по меньшей мере, 34% общей длины транспортной системы, проведена от первого насоса до экструдера, через фильтр и другой насос, теплообменник. Внутри отдельных элементов теплообменника трубопровод для теплоносителя предусмотрен не по всей длине, а учитывая соединительные детали и при известных обстоятельствах неполную загрузку в теплообменниках с внутренним диаметром 175 мм, 56,9% длины, оптимальным образом, 73,1% длины снабжены средством для теплоносителя. В теплообменниках с внутренним диаметром 136 мм 69,2% длины, оптимальным образом, 85,6% длины снабжены средством для теплоносителя. В теплообменниках с внутренним диаметром 108 мм 61,7% длины, оптимальным образом, 86,7% длины снабжены средством для теплоносителя. В теплообменниках с внутренним диаметром 85 мм 63,6% длины, оптимальным образом, 84,1% длины снабжены средством для теплоносителя. В теплообменниках с внутренним диаметром 65 мм 50,0% длины, оптимальным образом, 75.0% длины снабжены средством для теплоносителя.

В теплообменниках с внутренним диаметром 175 до 108 мм осуществлено внутреннее поддержание определенной температуры, в теплообменниках с внутренним диаметром от 85 до 65 поддержание определенной температуры осуществлено снаружи с находящимися внутри статическими смесителями.

Для общей длины системы теплообменников, базируясь на сумме составных частей длин теплообменника, 61,5% длины, оптимальным образом 81,0% длины, снабжены средствами для теплоносителя. В необходимых распределительных элементах, фильтрах и насосах максимально 97,1% длины может снабжаться средствами для теплоносителя.

Пример 5

Через систему трубопроводов-теплообменников, состоящую из теплообменников и соединительных деталей с мембранными предохранительными элементами (в виде распределительных деталей) транспортировался полимерный раствор - для применения в качестве прядильного раствора с приведенным ниже составом от приготовления прядильного раствора до переработки его в прядильной машине.

Прядильная масса, состоящая из смеси целлюлозы типа MoDo Dissolving-DP 510-550 и Sappi Saiccor DP 560-580 непрерывно приготовлялась со следующим составом: целлюлоза 12,9%; аминоксид (NMMO - N-Methyl-Morpholin-Oxid) 76,3%; вода 10,8%.

Приготовление раствора происходило после проведенной водной энзиматической предварительной обработки и приготовления суспензии с помощью выпаривания избыточной воды в вакууме в непрерывно пропускающем поток реакционном резервуаре при температуре от 97 до 103°C. Для стабилизации растворителя NMMO/вода добавлялись известные стабилизаторы. Стабилизация раствора целлюлозы осуществлялась, как известно, с помощью пропилэфира галловой кислоты. Для противоаварийной защиты при приготовлении раствора контролировалось содержание тяжелых металлов и не превышалось значение 10 частей на миллион частей в качестве суммарного параметра (из ионов металлов и ионов цветных металлов).

Плотность приготовленного раствора составляет при комнатной температуре 1200 кг/м3. Нормализованная с помощью компонентов смеси целлюлозы нулевая сдвиговая вязкость прядильной массы, замеренная при 75°C, может составлять до 15000 Па × с. В зависимости от выбранной в процессе прядения температуры обработки нулевая сдвиговая вязкость может колебаться от 500 до 15000 Па × с. Поведением прядильного раствора в части структурной вязкости обусловлено, что вязкость падает при прядильных скоростях сдвига в зависимости от выбранной температуры обработки до области ниже 100 Па × с и точно также сильно зависит от концентрации целлюлозы в прядильном растворе.

В соединительных деталях в отверстиях для отбора проб во время пропуска полимерной массы для измерения температуры и вязкости отбирались пробы, причем установленное в соединительной детали мембранное предохранительное устройство было определено в части размеров на удельную пропускную способность на мм2 поверхности разрушения.

Отклонения относительно температуры и вязкости устанавливались по 10 отдельным замерам и вычисления среднего значения.

Сравнительный пример: имитированный перенос тепла от вязких жидкостей в трубопроводы без внутренних теплообменников.

Имитировались трубопроводы с контролем температуры как в WO 94/28323, без внутренних теплообменников для оценки переноса тепла из середины трубы к стенке трубы при проходе имеющих высокую вязкость жидкостей (как растворы целлюлозы).