Изобретение относится к способу изготовления твердых целлюлозных формованных тел или пленок из раствора целлюлозы способом экструзии, в частности к формованию полимерных растворов или полимерных жидкостей.

Уровень техники

Целлюлоза и другие полимеры могут растворяться в соответствующих растворителях и путем контролируемого отверждения переводиться в необходимое формованное тело. Если под этим формованным телом имеются в виду нити, фибриллы и т.п., то говорят также о процессе прядения. Целлюлозу растворяют, например, в водных растворах аминоксидов, в частности растворах N-метил-морфолин-N-оксида (NMMO), чтобы из полученного прядильного раствора изготовлять прядильную продукцию, такую как, например, элементарные волокна, штапельное волокно, пленки и т.д. Это происходит путем осаждения экструдата в воде или разбавленных растворах аминоксида после того, как экструдаты экструзионного механизма через воздушный промежуток переведены в осадительную ванну.

US 4,416,698 относится к способу экструзии или способу прядения для растворов целлюлозы, чтобы целлюлозу формовать в нити. При этом жидкий прядильный материал - раствор целлюлозы и NMMO (N-метил-морфолин-N-оксид) или других третичных аминов - формуется путем экструзии и подается в осадительную ванну для отверждения и вытягивания. Этот способ известен также как лиоцелл-способ.

US 4,246,221 и DE 2913589 описывают способ для изготовления элементарных волокон целлюлозы или пленок целлюлозы, причем вытягивается целлюлоза в жидкой форме. В них описывается процесс прядения, в котором целлюлоза растворяется в третичном аминооксиде, причем полученный раствор целлюлозы выдавливается через устройство с соплами, экструдируется через воздушный промежуток в прядильную воронку и в конце прядильной воронки вытягивается в виде непрерывных нитей. Используемая прядильная воронка оборудована подводящим устройством и отводящим устройством для прядильной ванны.

Другой способ описывается в US 5,252,284, в нем для формования целлюлозной массы используются продолговатые формующие капилляры.

WO 93/19230 A1 описывает развитие лиоцелл-способа, при котором содержащий целлюлозу прядильный материал непосредственно после формования перед подачей в осадительную ванну охлаждается.

WO 94/28218 A1 описывает способ для изготовления целлюлозных элементарных волокон, при котором раствор целлюлозы соплом формуется в несколько прядей. Эти пряди через продуваемый газом промежуток подаются в осадительную ванну («прядильную ванну») и непрерывно оттягиваются.

В WO 03/057951 A1 описываются формовочное устройство и другой вариант лиоцелл-способа, причем содержащий целлюлозу прядильный материал после формования направляется через экранируемую область, а в последующем через охладительную область.

В EP 0430926 B1 показывается прядильное сопло с головкой прядильных сопел и прядильной пластиной, причем прядильная пластина представлена устойчивой несущей пластиной, имеющей сверленые отверстия. В вышеупомянутые сверленые отверстия вставляются сопловые пластинки, в которых устроены прядильные капилляры.

US 5,951,932 A относится к способу для изготовления лиоцелл-волокон с известными этапами экструзии целлюлозных волокон, прохождения воздушного промежутка с воздушным потоком и подачей в осадительную ванну. В качестве возможной температуры в прядильной камере называется температура в диапазоне от 95°C до 125°C. Экструзионное давление некоторых вариантов осуществления должно находиться в интервале между 20 и 200 бар. Разница между давлением прядильной массы и давлением в воздушном промежутке не указывается. Кроме того, отсутствует какая либо информация о том, при каком давлении и при какой температуре производится экструдирование.

US 5,417,909 A является еще одним документом, описывающим лиоцелл-способ. В примерах 6-12 называются температуры от 70°C до 115°C. Указывается, что более низкие температуры обеспечивают лучшее качество прядения. Данные о давлении отсутствуют.

US 2005/220916 A1 описывает лиоцелл-способ прядения с температурами прядения 80°C-102°C. Правда, данные о давлении отсутствуют.

DE 10043297 A1 называет температуру прядения 85°C, опять же без данных о давлении.

В публикации "The Temperature of Fibres during Air-Gap Wet Spinning: Cooling by Convection and Evaporation" («Температура волокон во время мокрого прядения в воздушном промежутке: охлаждение конвекцией и испарением») - Volker Simon (Int. J. Heat Mass Transfer. Vol. 37, No. 7, pp. 1133 - 1142, 1994) показываются технологические операции процесса прядения. Указывается, что поданный в воздушный промежуток полимер содержит воду и что вода во время процесса прядения испаряется на поверхности пряденой нити, а это испарение воды оказывает охлаждающее действие на пряденую нить. Делается вывод, что температура волокна во время экструзии является относительно высокой и вследствие испарения воды из волокна концентрация воды в прядильной среде увеличивается.

При подведении итогов утверждается, что градиент водяного пара приводит к тому, что массовый поток водяного пара от волокна направляется в направлении окружающей среды. Происходящее в элементарном волокне испарение воды становится возможным благодаря находящемуся в волокне теплу, вследствие чего происходит сильное охлаждение, большее, чем при прядении из расплава. В другом выводе указывается, что используемая в NMMO-способе прядильная масса состоит из нерастворителя (вода), растворителя (аминоксид = NMMO), а также целлюлозы. В конечном итоге автор приходит к заключению, что растворитель во время процесса формования не испаряется.

В ходе изобретательской деятельности было установлено, что экструзия и последующее охлаждение могут привести к нежелательному образованию частиц и отложениям на экструзионных отверстиях или к загрязнениям отдельных пряденых нитей. Так, например, отдельные компоненты формуемой массы непосредственно после экструзии и охлаждения могут высвобождаться в виде твердых частиц из еще жидких пряденых нитей и повреждать оборудование или снижать качество продукции.

Раскрытие изобретения

В изобретении поставлена задача создание способа экструзии или прядения, которые могут избежать этих недостатков.

Изобретение касается способа изготовления твердых целлюлозных формованных тел, в частности элементарных волокон, штапельных волокон, пленок или нетканых материалов, из раствора целлюлозы, NMMO (N-метил-морфолин-N-оксид) и воды, путем экструдирования раствора под давлением через одно или несколько экструзионных отверстий и отверждения формованных тел, в частности элементарных волокон, штапельных волокон, нетканых материалов или пленок, в приемной ванне, причем раствор направляется между экструзионными отверстиями и приемной ванной через воздушный промежуток, причем температура экструзионного раствора у экструзионных отверстий не превышает 105°C и разница в давлении между давлением прядильного раствора непосредственно перед экструзией и после экструзии (в частности в воздушном промежутке) составляет 18-40 бар. В процессе изобретательских работ было установлено, что при экструдировании или прядении целлюлозных формованных тел в воздушном промежутке не только отделяется вода от формованной жидкости, но и образуются частицы из NMMO (N-метилморфолин-N-оксид), а также продуктов разложения NMMO NMM (N-метилморфолин) и M (морфолин). Эти выделяющиеся из полимерного потока частицы оказывают отрицательное влияние на процесс прядения и приводят не только лишь к повреждению поверхности формованных тел, но и к залипанию экструзионных отверстий и повреждению пряденых нитей во время самого процесса прядения, причем это может привести к дефектам прядения, склеиванию и обрывам нитей. В процессе изобретательской деятельности было установлено, что при температуре обработки полимерного раствора 105°C-110°C образование частиц, а также их выделение из экструдата было выражено наиболее сильно. Поэтому согласно изобретению прядильный раствор экструдируется при более низких температурах. Путем выбора более низких температур в прядильном растворе во время экструзии ослабляются перестройки структуры, которые приводят к образованию частиц и, например, могут выявляться через энтальпию (фиг. 5). Этот процесс, к тому же, особенно выражен при переходе прядильного раствора с высоких давлений перед экструзией к более низким давлениям после экструзии в воздушном промежутке. Поэтому согласно изобретению работают при меньших различиях в давлении, например в диапазоне от 8 до 40 бар.

В преимущественных вариантах осуществления температура раствора составляет 80°C-98°C, преимущественно 84°C-96°C. Температура может быть минимум 80°C, 81°C, 82°C, 83°C, 84°C, 85°C, 86°C, 87°C, 88°C, 89°C, 90°C. Преимущественно температура составляет максимум 104°C, 103°C, 102°C, 101°C, 100°C, 99°C, 98°C, 97°C, 96°C, 95°C, 94°C, 93°C, 92°C, 91°C, 90°C, 89°C, 88°C. Путем любого снижения температуры может ослабляться образование частиц и тем самым улучшаться качество прядения.

Преимущественно различие в давлении составляет 10-38 бар, особенно 13-35 бар. В частности, различие в давлении может составлять минимум 8 бар, 9 бар, 10 бар, 11 бар, 12 бар, 13 бар, 14 бар, 15 бар, 16 бар, 17 бар, 18 бар, 19 бар, 20 бар, 21 бар, 22 бар, 23 бар, 24 бар, 25 бар, 26 бар, 27 бар, 28 бар, 29 бар, 30 бар или больше. Особенно предпочтительно выбираются небольшие различия в давлении, как, например, максимум 40 бар, 39 бар, 38 бар, 37 бар, 36 бар, 35 бар, 34 бар, 33 бар, 32 бар, 31 бар, 30 бар. 29 бар, 28 бар, 27 бар, 26 бар, 25 бар или меньше.

Давление прядильного раствора (прядильной жидкости) непосредственно перед экструзией, например в находящейся перед экструзионными отверстиями экструзионной камере, в специальных вариантах осуществления может быть 13-50 бар, преимущественно 14-49 бар, 15-48 бар, 16-47 бар, 17-46 бар, 18-45 бар, 19-44 бар, 20-43 бар, 21-42 бар, 22-41 бар, 23-40 бар, 24-39 бар, 25-38 бар, 26-37 бар.

Давление после экструзии, например в воздушном промежутке, обычно равно примерно давлению окружающей среды, но может также быть равным пониженному давлению или повышенному давлению. Преимущественно разница в давлении выбирается такой, чтобы разница энтальпии перестройки структуры раствора целлюлоза/NMMO/вода вследствие распространения давления при температурах прядения была меньше. Давление может, например, составлять 0,1-10 бар. Преимущественно давление после экструзии составляет минимум 0,5 бар, особенно предпочтительно минимум 1 бар, 2 бар, 3 бар, 4 бар, 5 бар, 6 бар, 7 бар, 8 бар, 9 бар, 10 бар или больше. Давление может в данном случае в специальных вариантах осуществления составлять максимум 10 бар, 9 бар, 8 бар, 7 бар, 6 бар, 5 бар, 4 бар, 3 бар, 2 бар, 1,5 бар, 1 бар или меньше. Такого рода процесс формования с избыточным давлением в воздушном промежутке может осуществляться в резервуаре высокого давления. В этом резервуаре высокого давления формованное тело преимущественно производится непрерывно и после производства определенного количества удаляется с открытием резервуара высокого давления. При этом может также заменяться периодически среда, например вода, в приемной ванне, в которой во время процесса прядения могут накапливаться NMMO, а также продукты разложения. При слишком высокой концентрации NMMO в приемной ванне могло нарушаться отверждение формованных тел. В качестве альтернативы среда могла бы, как и при процессах при нормальном давлении, непрерывно вводиться и выводиться из резервуара высокого давления посредством повышенного давления.

В предпочтительных вариантах осуществления в воздушном промежутке предусматривается боковой газовый поток. Газовый поток служит для выноса выделяющихся из полимерной массы (целлюлоза/аминоксид/вода) частиц из прядильного пространства и, возможно, также для охлаждения пряденых нитей перед поступлением в приемную ванну (прядильную ванну), в которой нити в результате осаждения полимера целлюлозы в конечном итоге отверждаются. Газовый поток может разделяться дважды или много раз на частичные потоки, возможно посредством протекания через несколько распыляющих отверстий. Один или несколько частичных потоков могут нагреваться (нагретый частичный поток) или охлаждаться (охлажденный частичный поток). Для эффективного выноса частиц предусматривается, по меньшей мере, один нагретый частичный поток при температуре выше температуры плавления частиц (NMMO в форме отложившейся гидратной воды), например выше 75°C. Нагретый частичный поток преимущественно граничит с экструзионными отверстиями, так что экструдированный раствор проходит сначала через нагретый частичный поток, а затем другие (охлажденные) частичные потоки, чтобы, в частности, предотвратить налипание частиц на экструзионном устройстве, а также кристаллизацию частиц. Кристаллизация частиц в области экструзионных отверстий привела бы к тому, что образовавшиеся таким образом твердые тела (частицы) оказывали бы отрицательное влияние на процесс прядения в воздушном промежутке, а также к тому, что выделившаяся теплота кристаллизации поступала бы в область экструзии, что также препятствовало бы оптимальному протеканию процесса формования. Газом преимущественно является воздух или инертный газ, который не реагирует с прядильным раствором или выделившимися частицами или непригоден для того, чтобы отводить возникающую и становящуюся свободной энтальпию кристаллизации. Газовый поток может направляться в воздушный промежуток вентилятором или воздуходувным устройством, при необходимости направляющим поток устройством, Другое направляющее поток устройство может служить также для контролируемого выноса газового потока из области прядения или воздушного промежутка.

В преимущественном варианте осуществления изобретения из экструдированного раствора выделяются, поэтому, один или несколько обусловливающих растворение целлюлозы компонентов (таких, как NMMO), преимущественно подведенным сбоку газовым потоком. В частности выделенные подведенным сбоку газовым потоком компоненты могут выноситься из прядильного поля в сторону стока. В отношении вынесенных компонентов речь идет преимущественно о кристаллизующихся компонентах, в частности таких, которые могут выкристаллизоваться из раствора целлюлозы в процессах охлаждения или процессах изменения давления в воздушном промежутке.

Преимущественно интенсивность газового потока составляет 30-300 литров/ч газа в расчете на 1 мм длины области экструзионных отверстий в направлении газового потока или 0,15-20 литров/ч газа в расчете на 1 мм3 объема прядильного поля в воздушном промежутке. Интенсивность газового потока в преимущественных вариантах осуществления может составлять также 40-275 литров/ч, 50-250 литров/ч, 60-225 литров/ч, 70-200 литров/ч, 80-175 литров/ч, 90-150 литров/ч, 100-130 литров/ч газа в расчете на 1 мм длины области экструзионных отверстий в направлении газового потока. Альтернативно измеренная интенсивность газового потока может составлять преимущественно 0,15-20 литров/ч, 0,25-18 литров/ч, 0,4-16 л/ч, 0,5-14 литров/ч или 0,6-12 литров/ч газа в расчете на 1 мм3 объема прядильного поля. Эти газовые потоки могут быть или отдельными потоками из 2, 3, 4, 5 или 6 частичных потоков или единым потоком через воздушный промежуток. Преимущественно область между экструзионными отверстиями и приемной ванной по существу полностью продувается боковым потоком, чтобы выносить частицы вдоль всей длины и ширины пряденых нитей. Преимущественно боковой газовый поток является ламинарным, чтобы предотвратить завихрения, которые выносят частицы совершенно недостаточно.

В направлении бокового газового потока могут быть предусмотрены несколько экструзионных отверстий, которые все друг за другом обдуваются газовым потоком.

Как уже отмечено, предпочтительно один частичный поток бокового газового потока необходимо нагревать, преимущественно экструзионной пластиной с экструзионными отверстиями и/или нагревательным элементом в вентиляторе, чтобы не допускать после экструзии выкристаллизовывания на экструзионных отверстиях выделяющихся из полимерного раствора (целлюлоза, аминоксид, вода) или сформированных нитей частиц и чтобы предотвратить отложения на экструзионных отверстиях или на пряденых нитях. Эти частицы, которые могут выноситься при повышенной температуре, чтобы предотвратить отложения и подвод теплоты кристаллизации вследствие непосредственного охлаждения, являются, как правило, продуктами кристаллизации или продуктами разложения. Охлажденный частичный поток является охлаждающим частичным потоком газа, например с температурой окружающего воздуха. Преимущественно температура нагретого частичного потока превышает температуру плавления ожидаемых частиц. В случае прядильной жидкости целлюлоза-NMMO-вода, которая обычно экструдируется при температурах от 80°C до 105°C, ожидаются частицы из гидрата NMMO. Нагретый частичный поток должен поэтому иметь температуру минимум 75°C. Области охлажденного частичного потока и нагретого частичного потока граничат непосредственно друг с другом, так что в направлении экструдирования экструдированный раствор не претерпевает существенных завихрений или различий в скорости газового потока. Тем самым достигается плавный переход в область охлаждающего частичного потока, который предотвращает отложения и вырывание отвержденных частиц из полимерного раствора. В охлаждающем частичном потоке клейкость раствора устраняется еще в жидкой фазе между экструзионными отверстиями и приемной ванной («осадительной ванной» для отверждения раствора). Это охлаждение, однако, должно происходить не непосредственно после экструзионных отверстий, так как оказалось, что если охлаждение происходит непосредственно после экструзионных отверстий, выступающие из полимерной массы вследствие испарения при расширении компоненты растворяющего средства могут кристаллизоваться и приводить к нежелательному привнесению тепла. В частности, оказалось, что в этой области перед отверстиями преимущества обеспечивает даже нагревание. В опытах оказалось также, что преимущества обеспечивает определенное укрытие или направляющий поток элемент поверхности приемной ванны, чтобы через приемную ванну не вносилась влага в прядильное поле. Укрытие может быть позиционировано под соответствующим углом к направлению экструзии и поверхности приемной ванны, чтобы можно было оптимально оформить процесс экструзии.

Нагретый частичный поток с высокими температурами, отличающимися от температуры раствора максимум на 20°C, особенно предпочтительно максимум на 10°C или 5°C, преимущественно пропускается у экструзионных отверстий. Температура охлаждающего частичного потока преимущественно составляет от 0°C до 50°C.

Варианты осуществления настоящего изобретения отличаются, в частности, контролируемым газовым потоком через область между экструзионным отверстием и приемной ванной. Путем контролируемого направления течения создаются отдельные области перемещения газа, в частности нагретый частичный поток и охлаждающий частичный поток. Отдельные частичные потоки газового потока, в частности нагретый частичный поток и охлаждающий частичный поток, проходят у экструдированного полимерного раствора по существу с одинаковой скоростью. Направление экструзии примерно перпендикулярно направлению течения газа. Газовый поток направляется на формованный содержащий целлюлозный материал раствор только с одной стороны.

Область между экструзионным отверстием и приемной ванной, в которой раствор находится еще в жидком состоянии, называется также областью жидкой фазы. Поступив в приемную ванну, раствор отверждается. Говорят об области твердой фазы. Согласно изобретению экранирующие области без течения газа в области жидкой фазы преимущественно не предусматриваются.

Для создания ламинарного газового потока вдоль экструзионного устройства может присутствовать направляющий элемент. За счет этого газовый поток может направляться вдоль экструзионных отверстий ламинарно, даже если он направляется по криволинейной траектории (например, при криволинейной или сводчатой области экструзионных отверстий на экструдере или прядильном устройстве). Как правило, по криволинейной траектории газовый поток направляется и над приемной ванной, по линии твердой фазы, в зависимости от газового потока у экструзионного устройства.

Преимущественно область между экструзионными отверстиями и приемной ванной боковым газовым потоком продувается по существу полностью. Тем самым предотвращаются завихрения на краях газового потока. Также исключается пропускание формованного материала через разные газовые зоны с различными скоростями течения, включая неподвижный газ.

Преимущественно вентилятор или введенный газовый поток к направлению экструдирования расположены под острым углом. Под слабо наклоненным к направлению экструдирования углом газовый поток имеет компоненту течения в направлении экструдирования, за счет чего достигается более плавное перемещение отверждаемого раствора. Экструзионное устройство должно быть также согласовано с направлением течения, так что преимуществом является положение экструзионного устройства имеющее с небольшим наклоном. Это является дополнительным мероприятием, направленным на то, чтобы предотвратить вырывание отверждающихся частиц из растворного потока. Кроме того, путем наклонной установки экструзионного устройства можно оказывать целенаправленное влияние на прядильную вязкость экструдатов, так как находящиеся на стороне газового потока экструдаты претерпевают более быстрое изменение вязкости, чем находящиеся на стороне отходящего газа экструдаты. Посредством соответствующего направляющего элемента газ может направляться около экструзионного устройства ламинарно, несмотря на наклонное направление натекания. Пригодными направляющими элементами являются, например, отражательные щитки или вытяжки, с разрежением/всасыванием или без него. Газовый поток может быть направлен на приемную ванну под острым углом, так что на стороне натекания создается давление подпора. Вследствие этого поверхность среды в приемной ванне/осадительной ванне может углубляться. Вследствие этого пряденые нити на стороне натекания подвержены воздействию газового потока на протяжении большего периода времени, чем нити на стороне стока. Острый угол может быть, например, меньше чем 85°, особенно меньше чем 80°, меньше чем 75°, меньше чем 70°, меньше чем 65°, меньше чем 60°, меньше чем 55°. Острый угол равен преимущественно минимум 30°, минимум 35°, минимум 40°, минимум 45°, минимум 50°, минимум 55°, минимум 60°, минимум 65°, минимум 70°, минимум 75°. Вследствие этого острого угла расположения вентилятора создается к тому же давление подпора на поверхности приемной ванны, вследствие чего содержащаяся в ней среда на стороне вентилятора/на стороне натекания оседает. Из-за этого для жидкостей (пряденых нитей) на стороне натекания и на стороне стока оказываются разными периоды пребывания в газовом потоке. Это оптимизирует разные периоды пребывания при различных вязкостях жидкостей вследствие разных температур на стороне натекания (обычно холоднее) и на стороне стока (теплее по причине нагретого жидкостью охлаждающего газового потока).

Кроме того, можно заставить экструдированную жидкость натекать на приемную ванну под острым углом. Посредством такого рода наклонно расположенных экструзионных отверстий (прядильные сопла) пряденые нити в области газового потока находятся от вентилятора на стороне стока и соответственно на стороне натекания разные периоды времени. На стороне натекания температура в нитях понижается сильнее, чем на стороне стока, из-за чего вязкости целлюлозной жидкости оказываются разными. Преимущественно эти периоды пребывания продолжительнее в случае более высокой вязкости (обычно на стороне натекания), чем при более низких вязкостях (обычно на стороне стока). Острый угол преимущественно равен минимум 10°, минимум 20°, минимум 30°, минимум 40°, минимум 50°, минимум 60°, минимум 70°, минимум 80°, или меньше, чем 85°, особенно меньше чем 80°, меньше чем 75°, меньше чем 70°, меньше чем 65°, меньше чем 60°, меньше чем 55°. Преимущественно этот угол равен 10°-45°.

Перед экструзией через экструзионные отверстия раствор может накапливаться и/или темперироваться в экструзионной камере. Перед экструзией, например в камере, в раствор могут еще добавляться добавки различной химической и физической природы. Преимущественно экструзионная камера нагревается нагревательным элементом, например тепловой средой, которая перемещается в нагревательных каналах. Этот или другой нагревательный элемент может использоваться также и для нагревания экструзионных отверстий. Отверстия могут находиться в экструзионной пластине, которая преимущественно имеет нагревательный элемент. Преимущественно коэффициент теплопроводности экструзионной пластины находится в диапазоне коэффициентов теплопроводности металлов, он, например, может составлять 5-100 Вт/мК, преимущественно 10-60 Вт/мК. Экструзионная пластина, материал вентилятора - в частности разделительные стенки между отдельными выходными отверстиями вентилятора - могут быть изготовлены из разных материалов, таких как сталь, высокосортная сталь, керамика, керметы, алюминий, пластмасса, цветные металлы или благородные металлы. Предпочтительными материалами являются все формы железа, сплавы железа, хромо-никелевые стали, никелевые стали (например, материалы типа хастеллой), титан, тантал, карбид кремния, стекло, керамика, золото, платина, а также пластмассы. Специальными материалами являются сплавы с высоким содержанием молибдена или сплавы никеля, хрома и молибдена для устойчивости к точечной коррозии и щелевой коррозии или никеле-медные сплавы с высокой устойчивостью к растяжению. Примерами материалов являются хастеллой C (высокая устойчивость к коррозии), хастеллой B (дисперсионно отверждающийся высокотемпературный сплав), инконель (устойчивость к образованию коррозионных трещин от напряжения в нефтехимическом производстве), инколой (высокая прочность, а также устойчивость к высоким температурам, окислению и науглероживанию), монель (высокая устойчивость к растяжению, устойчив к коррозии). Преимущественно выбирается материал с теплопроводностью от 5 до 100 Вт/мК, особенно предпочтительно от 10 до 60 Вт/мК.

Экструзионная пластина может быть закреплена на экструзионном устройстве любым способом, включая разделяемые закрепления для простой замены пластины. Кроме того, пластина может привариваться, приклеиваться или прифланцовываться или прикрепляться клеммами или заклепками. Экструзионная пластина может, кроме того, иметь покрытие, в частности, для отталкивания экструдированного материала или выделяющихся из полимерной массы частиц или для лучшего переноса тепла.

Преимущественно экструзионная пластина имеет толщину максимум 20 мм, особенно предпочтительно максимум 15 мм, максимум 12 мм, максимум 10 мм или максимум 8 мм. Выполненные в экструзионной пластине экструзионные отверстия укрепляются специально исполненными прядильными пластинами, причем пластины для прядильных сопел имеют толщину минимум 0,25 мм; 0,5 мм; 0,75 мм; 1,0 мм; 1,25 мм; 1,5 мм; 2,0 мм; 3,0 мм; и/или максимум 1,0 мм; 1,25 мм; 1,5 мм; 2,0 мм; 3,0 мм.

Преимущественно нагреваемый частичный поток нагревается экструзионной пластиной с экструзионными отверстиями и/или нагревательным элементом.

Вентилятор имеет преимущественно большое число выходных отверстий для газового потока. Например, для этого в вентиляторе могут предусматриваться несколько каналов. Эти каналы являются плотно прилегающими друг к другу, как, например, в сотовой структуре. Для создания нагретого частичного потока одна сторона вентилятора может нагреваться, причем перегородками между каналами тепло нагрева может, непрерывно убывая, в определенной степени передаваться дальше. Каналы, которые ведут к охлаждающему частичному потоку, должны, следовательно, большей частью оставаться не нагретыми или нагреваться до необходимой низкой температуры.

Преимущественно в направлении бокового газового потока предусматриваются несколько экструзионных отверстий. Экструзионные отверстия могут предусматриваться на выпуклой, т.е. сводчатой, экструзионной пластине, причем преимущественно угол свода a на краю экструзионной пластины является острым углом. Угол свода a преимущественно меньше чем 85°, особенно меньше чем 80°, меньше чем 75°, меньше чем 70°, меньше чем 65°, меньше чем 60°, меньше чем 55°. Преимущественно этот вариант осуществления комбинируется с упомянутым направляющим элементом для отвода и/или подвода газового потока. Таким способом газовый поток направляется вдоль выпуклой или сводчатой области на экструзионной пластине. Посредством выпуклости профиль размещения экструзионных отверстий может согласовываться с профилем поверхности жидкости в приемной ванне. Вследствие втекания раствора в приемную ванну поверхность жидкости там искривляется, в результате чего при плоскостном расположении экструзионных отверстий для находящихся в центре струй материала требуется большее время хода, чем для внешних. Вследствие этого могут возникать неравномерности из-за разных периодов пребывания в охлажденном частичном потоке. Таковые при следовании изобретению предотвращаются.

Раствор, который согласно изобретению формуется посредством экструзии, является вязкой жидкостью, которая описана в US 4,416,698 или WO 03/057951 A1. Преимущественно для переработки в экструзионные продукты используются целлюлозные растворы с содержанием целлюлозы в диапазоне 4-23%. Преимущественно прядильный раствор состоит из следующих компонентов: целлюлоза 10-15%, аминоксид (NMMO = N-метилморфолин-N-оксид 77-75%), вода 12-9%.

При осуществлении соответствующего изобретению способа к прядильному раствору наряду со стабилизирующими прядильный раствор реагентами, такими как пропиловый сложный эфир галловой кислоты в щелочной прядильной массе, дополнительно путем инкорпорации вводятся для придания продукции особых свойств также добавки, которые находят применение при переработке текстильных и технических волокон. Такими добавками могут быть: матирующее средство (TiO2), контрастирующее средство (BaSO4), активированный уголь или частицы сажи, диоксид кремния (SiO2), красящие вещества, сшивающие средства, высшие спирты для придания скользкости прядильному раствору или улучшения и/или замедления процесса коагуляции растворенной целлюлозы в приемной ванне, биополимеры любого вида, природные полиаминосахариды, углеводы и белки, а также минеральные вещества и витамины, пригодные для обмена анионами органические и неорганические материалы. Кроме того, соответствующий изобретению способ может реализоваться также с полимерными смесями на основе биополимеров и искусственно изготовленных полимеров.

Преимущественно вводятся добавки, которые снижают температуру плавления кристаллов гидрата NMMO. Такими добавками являются, например, полимеры, такие как PEG или хаотропные вещества. За счет этого прядильный раствор во время соответствующего изобретению процесса прядения или процесса экструзии, который эффективнее предотвращает приводящие к образованию частиц процессы, может выдерживаться при еще более низких температурах. За счет соответствующих добавок температура раствора у экструзионных отверстий может составлять также 70°C-80°C, преимущественно минимум 71°C, минимум 72°C, минимум 73°C, минимум 74°C, минимум 75°C, минимум 76°C, минимум 77°C, минимум 78°C, минимум 79°C или минимум 80°C, соответственно максимум при уже названных температурах, а также при максимум 87°C, максимум 86°C, максимум 85°C, максимум 84°C, максимум 83°C, максимум 82°C, максимум 81°C, максимум 80°C.

Для формования раствора могут выбираться выходные отверстия любой формы. Возможными являются продолговатые отверстия для формования пленок или небольшие, круглые отверстия для формования элементарных волокон или нитей. Преимущественно размер узкой стороны или диаметра отверстий составляет максимум 2 мм, максимум 1,5 мм, максимум 1,2 мм, максимум 1,1 мм, максимум 1 мм. Отверстия могут иметь размер узкой стороны или диаметра минимум 0,05 мм; минимум 0,075 мм; минимум 0,1 мм; минимум 0,2 мм; минимум 0,3 мм; минимум 0,4 мм; минимум 0,5 мм; минимум 0,6 мм; минимум 0,7 мм; минимум 0,8 мм; минимум 0,9 мм. После выхода раствор, хотя и пребывает в сформованном состоянии, но еще в жидкой фазе и находится в зоне жидкой фазы.

В приемной ванне могут предусматриваться среды, жидкости и/или температуры, при которых раствор отверждается. Например, могут применяться жидкости или растворы, в которых целлюлоза не растворяется и, следовательно, выпадает в осадок. Альтернативно или дополнительно могут выбираться более низкие температуры, при которых целлюлоза отверждается в зоне твердой фазы. Путем, по меньшей мере, временно непрерывного осаждения могут производиться соответствующие изобретению элементарные волокна, штапельные волокна, нити или пленки. Элементарные волокна, штапельные волокна, нити или пленки из приемной ванны могут извлекаться непрерывно или периодически. Среда или жидкость в приемной ванне также может обновляться непрерывно или периодически. Приемная ванна может темперироваться на определенную температуру, например с помощью нагревательного или охлаждающего элемента или посредством управления сменой среды.

Настоящее изобретение иллюстрируется далее следующими фигурами и примерами, не ограничиваясь этими специальными вариантами осуществления изобретения.

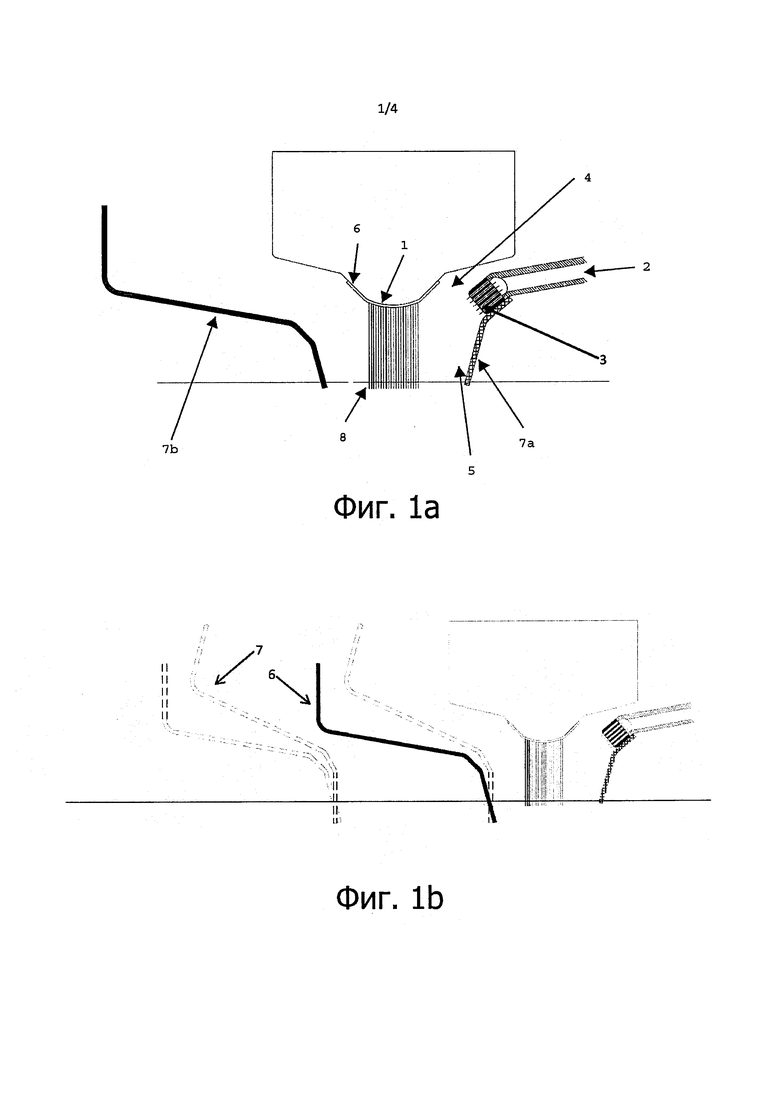

Фиг. 1а показывает экструзионное устройство с экструзионными отверстиями 1, вентилятором 2 с выходными отверстиями 3 для газового потока. Экструзионные отверстия 1 предусмотрены на сводчатой в направлении газового потока экструзионной пластине 6. Точкой 8 обозначается вход в приемную ванну. Экструзионное устройство имеет, кроме того, элемент 7 для направления потока, который может предусматриваться на стороне натекания (a) и/или на стороне стока (b). Элемент для направления потока наряду с направлением потока газа служит для второй цели, а именно для накрывания приемной ванны, так что уменьшается переход влаги приемной ванны в прядильное поле. Фиг. 1b показывает разные альтернативные позиционирования для направляющего поток элемента 7b.

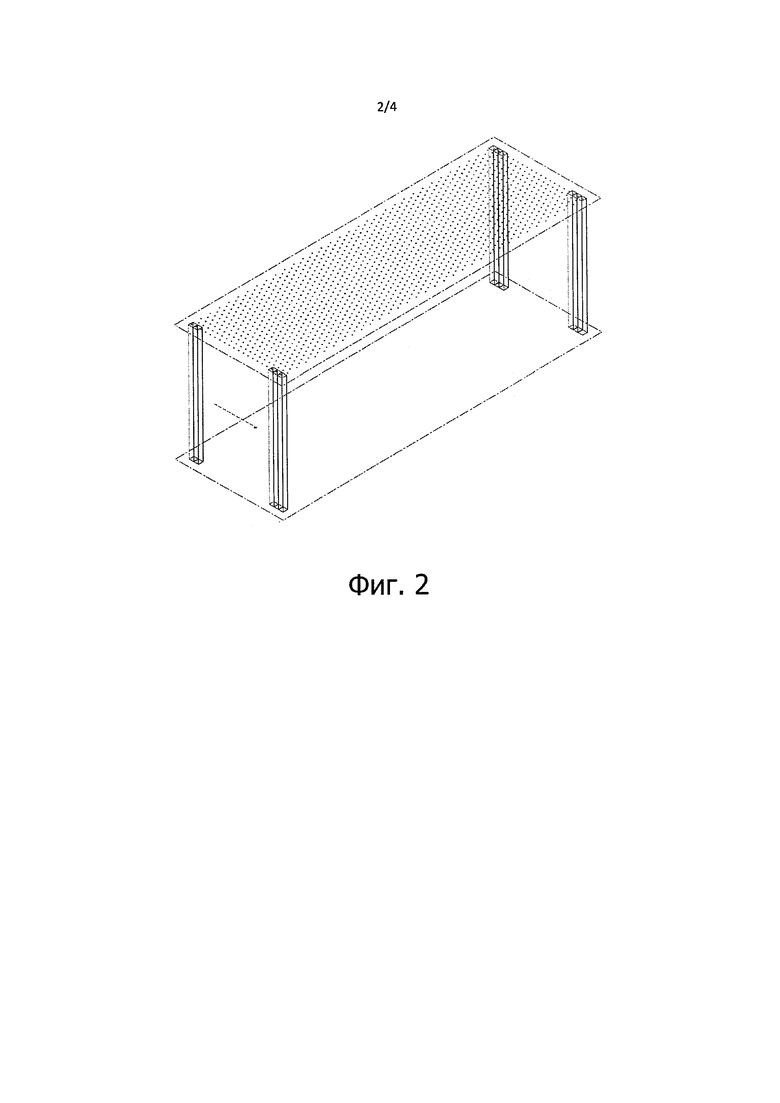

Фиг. 2 показывает в трехмерном изображении прядильное поле одного из экструзионных устройств с воздушным промежутком.

Экструзионные отверстия, из которых выходят пряденые нити (не изображены), представлены точками. Вокруг нитей находится объем прядильного газа, состояние которого измеряется и целенаправленно изменяется согласно изобретению.

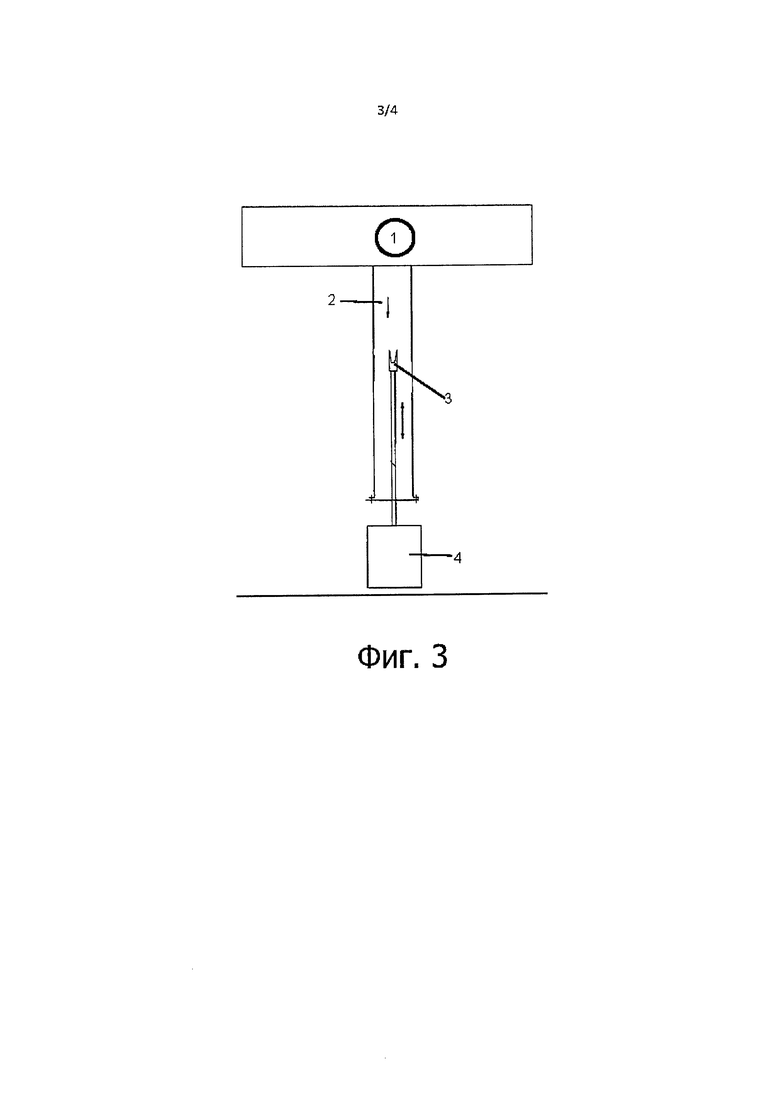

Фиг. 3 показывает устройство для измерения частиц с прядильным соплом 1, показанным направлением течения прядильной массы 1, зондом 3 для отбора проб и счетчиком 4 частиц.

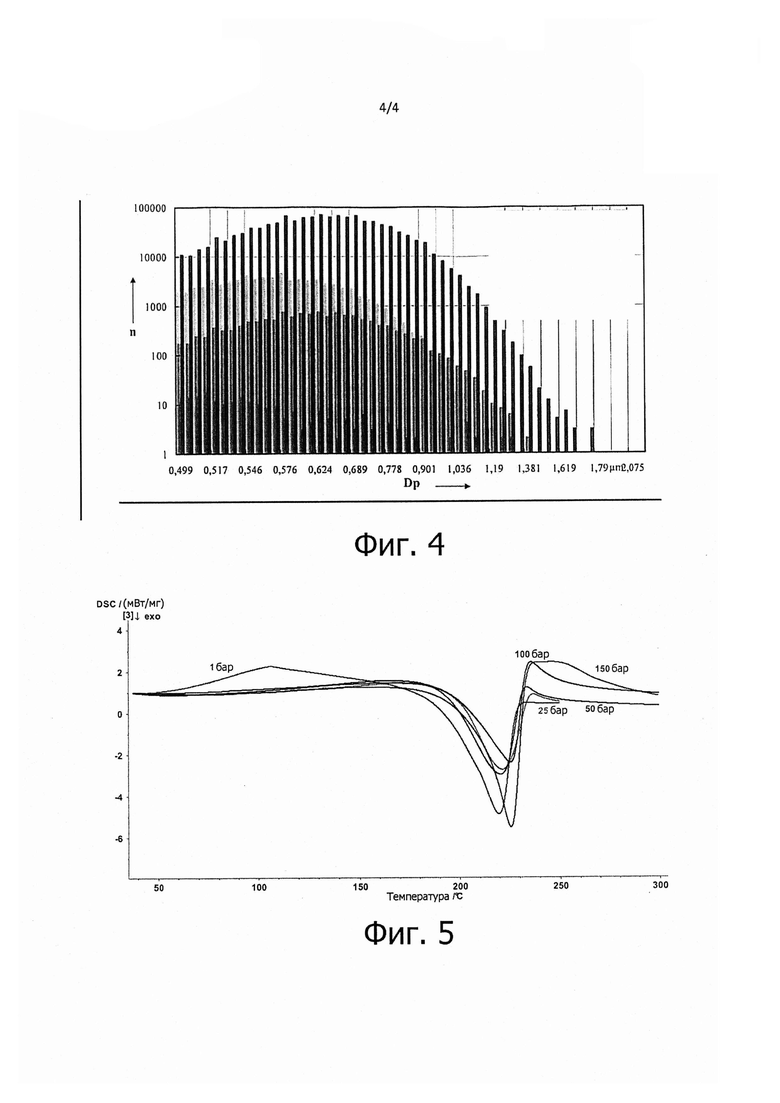

Фиг. 4 показывает измеренное распределение (Dp) частиц по размеру в качестве функции количества частиц. Отдельные расположенные друг над другом кривые показывают распределение от наибольшего удаления зонда от приемной ванны (верхняя кривая) до наименьшего удаления (самая нижняя кривая). С увеличением удаления сопла численность частиц возрастает.

Фиг. 5 показывает результаты изучения тепловыделения смесей целлюлозы/аминоксида/воды, каким оно бывает и в прядильном поле при разных температурах и давлениях. С температуры примерно 190°C при всех давлениях начинается экзотермическая реакция разложения. К удивлению при 1 бар в диапазоне от 60°C до 150°C, с максимумом при 105°C-110°C проявляется эндотермический процесс, который при более высоких давлениях отсутствует. Это может быть обусловлено перестройками в кристаллической структуре прядильного раствора и процессами испарения, которые, с одной стороны, указывают на теплоотдачу или теплопоглощение в полимерном растворе или высвобождающихся веществах.

Пример

Согласно этому примеру используется экструзионное устройство, такое как изображенное на фиг. 1. В этом варианте экструзионное устройство имеет сводчатую в направлении газового потока экструзионную пластину 6, с профилем у экструзионных отверстий 1, который повторяет профиль поверхности водяной ванны в качестве приемной ванны при втекании жидкого материала. Посредством экструзии под давлением жидкий материал формуется формой экструзионных отверстий, например, в элементарные волокна и вследствие прохождения газового потока дополнительно вытягивается. Путем охлаждения уменьшается клейкость, чтобы предотвратить склеивание при поступлении в водную ванну.

В производственных условиях экструзионное устройство согласно фиг. 1 тестировалось при прядении целлюлозных элементарных волокон с использованием раствора целлюлоза-NMMO-вода.

Пример 1. Анализ условий в воздушном промежутке

Прядильный раствор (целлюлоза: 12,9%, NMMO: 76,3%, вода: 10,8%, все % в вес. %) приготовляется путем смешивания водного раствора аминоксида и целлюлозы таким образом, что в предшествующем процессу прядения процессе испарения удаляется излишняя вода, причем целлюлоза (полимер) растворяется в растворителе с увеличившейся концентрацией с образованием полимерной массы. Уже в этом процессе приготовления раствора, который проводится при разрежении, было установлено, что в процессе испарения через газовую фазу могут отделяться NMMO, NMM (N-метилморфолин = продукт разложения NMMO) и М (морфолин = продукт разложения NMMO и NMM, NMMO = N-метилморфолин-N-оксид), а также вода.

В процессе прядения вследствие экструзии прядильной массы происходит вызываемое расширением испарение, потому что подведенная к экструзионному соплу прядильная масса находится под определенным транспортирующим и экструзионным давлением и это экструзионное давление после выхода соответствующей частицы расплава из отверстия прядильного сопла уменьшается до давления окружающей установку среды. В процессе прядения обычны прядильные давления до 250 бар, в зависимости от состава (концентрации целлюлозы в прядильном растворе). Вследствие упомянутого выше вызываемого расширением испарения или вследствие снижения давления прядильного раствора с высокого уровня давления, при температурах от 90 до 110°С до низкого уровня давления (более низкая температура окружающей среды) происходит интенсивное кипящее движение обусловливающих растворение компонентов (NMMO и Н2О) в элементарном волокне. Образующиеся пузырьки с паром выходят из раствора целлюлозы (мгновенное испарение). Выступающие частицы, поэтому, с большим ускорением поступают в пространство воздушного промежутка.

Вследствие расширения (испарение обусловливающих растворение компонентов) из потока прядильного раствора отводится необходимая для испарения обусловливающих растворение компонентов энергия, причем элементарное волокно вследствие отвода энергии охлаждается само. Неожиданно было установлено, что из прядильного раствора испаряется не только вода (Simon, Int. J. HeatMass Transfer. Vol. 37, No. 7, pp. 1133-1142, 1994), но и NMMO, NMM и M.

После того, как состав обусловливающего растворение компонента (гидрат NMMO) в прядильном растворе установится в таком соотношении, что испарившийся обусловливающий растворение компонент (гидрат NMMO) при температурах ниже 75°С переходит в кристаллическую форму, во время и после процесса прядения наблюдали образование частиц и пытались управлять им путем изменения параметров процесса, чтобы создать в воздушном промежутке микроклимат для оптимального протекания прядильного процесса.

Вынесенные аэрозоли и кристаллы, которых нет в области натекания прядильного сопла, можно было легко обнаружить в области стока сопла. Эти аэрозоли состоят как из газообразных компонентов, таких как воздух (O2 и CO2), CO, NMM и M, так и из соединения гидрат NMMO (моногидрат). Известно, что есть разные формы NMMO в форме присоединенной кристаллизованной воды.

Отбор проб из продувочного газа прядильных сопел:

Отбор на стороне стока проб продувочного газа, который содержит аэрозоли, должен происходить как можно более репрезентативно и без потерь. Это осуществлялось с помощью измерительного зонда, причем зонд был исполнен согласно VDI2066. Исполнение происходило индивидуально, чтобы был гарантирован изокинетический отбор проб.

Пробоотборная трубка размещалась под прядильным соплом, причем позиционирование зонда по высоте воздушного промежутка, а также по удалению пробоотборного зонда от центра сопла варьировалось. Измерительное устройство показано на фиг. 3.

Проведение измерения:

Измерение параметров удаленного из процесса прядения аэрозоля проводилось оптическим счетчиком частиц - тип SMPS (Scanning Mobility Particle Sizer™ Spectrometer - сканирующий спектрометр для разделения частиц по размеру на основе мобильности) фирмы TSI.

При этом способе частицы заряжаются электрически и затем фракционируются в дифференциальном анализаторе мобильности (DMA). Фракция пересчитывается счетчиком ядер конденсации. Путем изменения управляющего напряжения на DMA из аэрозоля в принципе могут быть изолированы и пересчитаны любые фракции. Таким способом поэтапно определяют общее распределение.

Счетчик ядер конденсации может детектировать частицы диаметром больше примерно 3 нанометров. По величине частиц система в сторону увеличения ограничена диаметром частиц примерно 1 микрометр.

Отбор проводился согласно VDI 2066 изготовленным из стали (1.4301) зондом, который исполнен с оболочкой и в качестве теплообменника с противотоком. Можно было устанавливать температуры от 0°C до 60°C, причем протягиваемый объемный поток прядильного газа устанавливался в диапазоне от 3 м/с до 4 м/с.

Подвод воздуха к прядильному соплу осуществлялся в компактном виде к продольной стороне сопла и прядильное сопло сбоку экранировалось, чтобы можно было исключить тяговые поперечные течения.

Сбоку и поверхностно прикрыта была также поверхность приемной ванны на стороне натекания, а также на стороне стока, чтобы во время измерения не могла подтягиваться влага.

Для химического анализа протянутого аэрозольного продукта проводились также фильтровые измерения, чтоб проанализировать частицы не только по размеру, но и по массе. Для фильтровых измерений применялись PTFE мембраны с диаметром пор от 200 до 300 нанометров.

Температура измерительного зонда была установлена на 18°C, во всяком случае, на таком высоком уровне, чтобы была невозможной кристаллизация содержащейся в воздухе воды, чтобы не искажался результат измерения. Температура прядильного газа составляла в этом случае примерно 60°C. Зонд не охлаждался в большей степени, чтобы предотвратить образование конденсата и кристаллизацию, как отмечено выше, втянутой из окружающего воздуха влаги, так как согласно лежащему в основе изобретения тезису (осаждение кристаллов моногидрата NMMO из прядильного раствора полимера) подвод влаги вследствие образования конденсата привел бы к растворению кристаллов моногидрата NMMO и измерение размера и численности частиц стало бы невозможным.

Фиг. 4 показывает распределение частиц по размеру для разных позиций измерения аэрозоля. Из фиг. 4 можно сделать заключение, что с увеличением удаления от сопла численность частиц в аэрозоле увеличивается. Из этого можно сделать вывод, что частицы вероятно происходят из процесса конденсации/кристаллизации, причем кристаллизация или численность частиц с удалением от сопла возрастает.

Благодаря тому, что зонд был охлажден до 18°C, вследствие чего не могли образовываться кристаллы воды, результаты измерения однозначно указывают на наличие конденсирующихся или кристаллизующихся аэрозолей. Продукт кристаллизации можно приписать соединению гидрат NMMO. Доля воды в соединении гидрат NMMO составляет лишь примерно 13%.

Посредством соответствующего изобретению расположения зон обработки пряденых нитей в воздушном промежутке и подачи соответствующего продувочного газа микроклимат может изменяться и устанавливаться таким образом, что зародышеобразование или кристаллизация соединения гидрат NMMO (кристаллического соединения) в области экструзионных отверстий может предотвращаться, замедляться.

Сильное охлаждение в области воздушного промежутка, особенно же непосредственно после формования, приводит к тому, что непосредственно после выхода из экструзионного отверстия, начинается усиленная кристаллизация ранее превратившегося в пар гидрата NMMO, вследствие чего теплота кристаллизации вносится в газовое пространство и становящаяся свободной теплота нагревает газовое пространство, или в результате процесс прядения подвергается отрицательному влиянию. Результаты исследования аэрозоле-фильтровых проб

В процессе измерений оказалось, что отфильтровываемый из прядильного газа материал быстро блокирует поры фильтра фильтрующей мембраны PTEF.

Исследованиями с помощью оптического микроскопа удалось также выявить в качестве кристаллизирующегося продукта моногидрат NMMO. Эти наблюдения показали также, что при непрерывной работе прядильного устройства в области стока, а также в не оптимально сконструированной области натекания, особенно при применении обдувов свободной струей, моногидрат NMMO кристаллизуется и образует там отложения. В любом случае путем пропускания потока прядильного газа у охлажденной поверхности металла удавалось четко выявить осаждение кристаллов и то, что кристаллические формы NMMO осаждаются на охлажденной поверхности.

Пример 2. Эффекты расширения полимера при разных давлениях

Вследствие снижения давления при экструзии происходит обусловленное снижением давления испарение прядильной массы, по меньшей мере, водной части находящегося при температуре кипения и ранее нагретого прядильного раствора.

Основываясь на результатах опыта, предполагается, что вследствие падения давления в прядильном процессе, обусловленного расширением полимера происходит определенное расслоение или разделение гомогенной смешанной фазы, по меньшей мере, на поверхности полимерного раствора (поверхности экструдата). Образуются две гетерогенных относительно друг друга смешанных фазы, а именно ядро экструдата из гомогенной смеси целлюлоза/аминоксид/вода и поверхность экструдата из скопления аминоксида и воды, например в форме кристаллической воды, и/или водяного пара, смешанного с продуктами термического разложения (из аминоксида = NMM (N-метилморфолин, M = морфолин). Это расслоение может привести к возникновению вторичной фазы в экструдате. Вследствие образования зародышей и роста зародышей кристаллизации может произойти спинодальное расслоение или скопление составных частей раствора полимера на границах растворенного полимера. Во всяком случае, следует исходить из того, что вследствие этого процесса расширения струи полимерного раствора фибриллярная структура образовавшихся нитевидными элементарных волокон при поступлении в содержащую растворитель приемную ванну (прядильную ванну) уже сформировалась и фибриллы целлюлозными цепями соединены лишь в слабой степени. Дальнейший процесс расслоения происходит, следовательно, в прядильной ванне, поскольку вследствие несовместимости с чрезмерным наличием воды полимерный раствор в прядильной ванне претерпевает спонтанное спинодальное расслоение и дополнительно образовавшаяся вследствие вызванного расширением испарения рыхлая сшивающая сеть целлюлозных молекул под влиянием вспучивания прядильной ванны разрывается. Обычно повышенная склонность к образованию фибрилл может обнаруживаться также у готовых, сухих продуктов экструзии, таких как элементарные волокна и штапельные волокна, из раствора целлюлоза/аминоксид/вода, что можно объяснить расслоением и скоплением во время процесса экструзии.

Во всяком случае, прядильный раствор нагревается до температуры, которая выше температуры кипения в воздушном промежутке. Вследствие вызываемого прядильным соплом дросселирования потока «перегретого» прядильного раствора и расширения в газовом пространстве начинается спонтанное испарение NMMO/NMM/M/воды на поверхности волокон.

Наблюдаемое в прядильном растворе испарение вследствие уменьшения давления происходит вследствие того, что ранее нагретая прядильная масса попадает в условия меньшего давления, причем высвобождающееся количество растворителя (смеси) имплицитно приводит, в частности, к охлаждению полимерного потока, выходящего из устройства для снижения гидростатического напора в соплах. То есть, снижение давления полимерного потока (раствора целлюлозы) с примерно 20-50 бар до давления окружающей среды приводит к перегреву полимерного раствора. Устанавливающееся новое давление распространяется в формованном полимерном растворе с большой скоростью по расширяющейся в пространстве воздушного промежутка полимерной массе. Одновременно с падением давления происходит изменение удельного объема.

Изменение температуры замедляется массообменами, как, например теплообменами, на границах фаз, так что следует исходить из того, что термодинамическое равновесие полимерного раствора или прядильного раствора в пряденых нитях уже отсутствует.

Под ресублимацией в термодинамике понимают также непосредственный переход вещества из газообразного в твердое агрегатное состояние.

В условиях давления и температуры, при которых происходит ресублимация, жидкого состояния не существует. Эти условия называют также независимо от направления фазового превращения сублимационным давлением и сублимационной температурой или точкой сублимации.

Любое вещество в процессе своей ресублимации высвобождает так называемую теплоту сублимации, которая равна сумме теплоты плавления и теплоты испарения.

Уменьшение давления и изменение теплового баланса (тепловой эффект реакции) прядильного раствора экспериментально изучались в следующем порядке.

Для изучения теплового эффекта реакции прядильный раствор в камере DSC для измерения давления, оснащенной датчиками и устройством для охлаждения жидкостей азотом, перемещался в имевшем отверстия тигле и подвергался следующей температурной программе:

нагревание: 30°C-300°C, скорость нагрева 10°C/мин; атмосферный азот, опытное давление: 1, 25, 50, 100 и 150 бар.

На фиг. 5 показаны результаты исследований при разных опытных давлениях. Из фиг. 5, относящейся к измерительному давлению 1 бар, видно, что с температуры примерно 58-60°C устанавливается процесс, протекающий эндотермически. Температура реакции эндотермического процесса находится в диапазоне 105-110°C.

Этот эндотермический процесс четко указывает на то, что при температурах выше 60°C начинаются перестройки кристаллической решетки прядильного раствора и соответственно начинаются также процессы испарения, которые, в частности, указывают на теплоотдачу или поглощение в полимерном растворе или высвобождающихся веществах. Вследствие дальнейшего подведения тепла с температуры 190°C начинается экзотермическое разложение прядильной массы.

При повышенных давлениях 25, 50, 100 или 150 бар оказывается, что эндотермический эффект прядильного раствора в диапазоне температур 60-150°C подавляется и смещается к более высоким температурам. Причиной этого явления однозначно можно считать влияние на испарение находящихся в прядильном растворе компонентов. Интересно также, что наступившие при повышенных измеренных температурах экзотермические свойства прядильного раствора проявляются в меньшей степени, чем при измеренном давлении 1 бар.

После процесса прядения, обусловленного созданным прядильным давлением (функция концентрации прядильного раствора, молекулярного веса (DP-показатель, «степень полимеризации», средняя степень полимеризации целлюлозы), расхода массы, пропускной способности, вязкости, температуры, диаметра прядильного сопла, длины прядильного сопла) при выходе неизбежно происходит снижение давления до уровня давления окружающей среды (обычный диапазон давления 15-100 бар) из измеренных кривых энтальпии становится ясно, что при разнице давлений при расширении до и после экструзии полимерный раствор подвергается эндотермическому эффекту. Этот эффект наиболее сильно проявляется при пиковом максимуме в диапазоне от 105°C до 110°C. В соответствии с изобретением эта теория реализуется с целью проводить экструзионный прядильный процесс при более низких температурах.

Пример 3. Прядильное устройство

NMMO-прядильная масса, состоящая из смеси целлюлозы типов MoDo Crown Dissolving-DP 510-550 и Sappi Saiccor DP 560-580, приготовлялась непрерывно в следующем составе: целлюлоза 12,9%, аминоксид (NMMO-N-метил-морфолин-оксид) 76,3%, вода 10,8%.

Приготовление раствора происходило после проведенной водной ферментной предварительной обработки и приготовления суспензии путем выпаривания излишней воды в вакууме в непрерывно проточном реакционном сосуде при температуре 97-103°C. Для стабилизации растворителя NMMO/вода добавлялись известные стабилизаторы. Стабилизация раствора целлюлозы происходит, как известно, сложным эфиром галловой кислоты в щелочной прядильной массе и растворителе. С точки зрения безопасности приготовления раствора для получения преимущества необходимо, чтобы контролировалось содержание ионов тяжелых металлов и не был превышен показатель 10 млн-1 в качестве суммарного параметра (из ионов металлов и ионов цветных металлов). Преимущественно для приготовления раствора используется целлюлоза с содержанием α (альфа)-целлюлозы больше 90% (α-содержание определяется как нерастворимая в 17,5%-ном NaOH часть). Содержание карбонильных групп применявшейся целлюлозы составляло <0,1%. Содержание карбоксильных групп целлюлозы также составляло <0,1%. Необходимо обращать внимание на то, что содержание ионов щелочных и щелочноземельных металлов в целлюлозе составляло <350 млн-1. Плотность приготовленного раствора составляет при температуре окружающей среды 1200 кг/м3. Обеспеченная за счет смесевых компонентов целлюлозы вязкость прядильной массы при нулевом сдвиге, измеренная при 75°C, может достигать 15000 Па·с. В зависимости от выбранной в прядильном процессе температуры переработки вязкость при нулевом сдвиге может находиться в диапазоне от 500 до 15000 Па·с. Вследствие свойства структурной вязкости прядильного раствора вязкость при свойственных прядению скоростях сдвига в зависимости от выбранной температуры переработки может уменьшаться до уровня меньше 100 Па·с и сильно зависит также от концентрации целлюлозы в прядильном растворе.

В качестве необходимой для прядильного процесса прядильной ванны применялся раствор NMMO, причем концентрация NMMO добавлением водного конденсата поддерживалась в диапазоне 18-23% и с температурой 15-28°C. Находящиеся в прядильной ванне катионы металлов и цветных металлов имеют концентрацию <0,25 мг/л. Концентрация щелочных и щелочноземельных металлов в прядильной ванне изменялась в диапазоне от 30 до 50 мг/л.

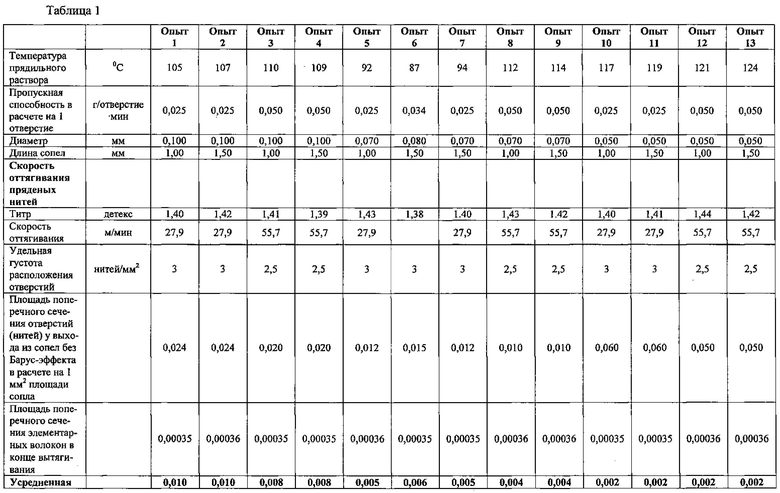

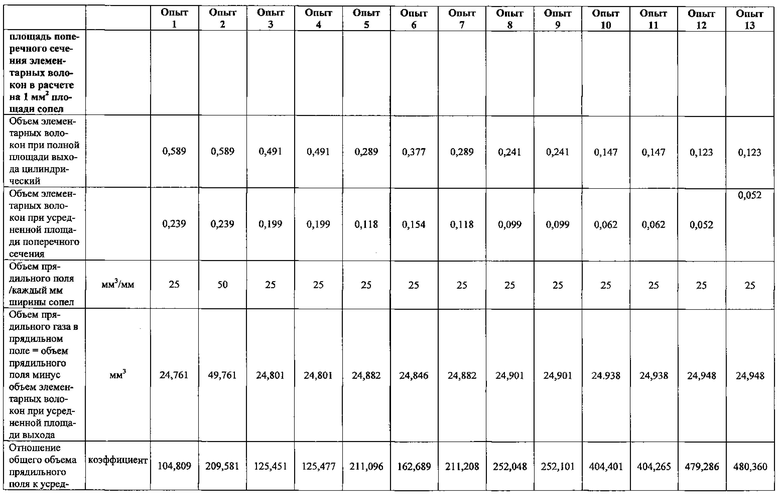

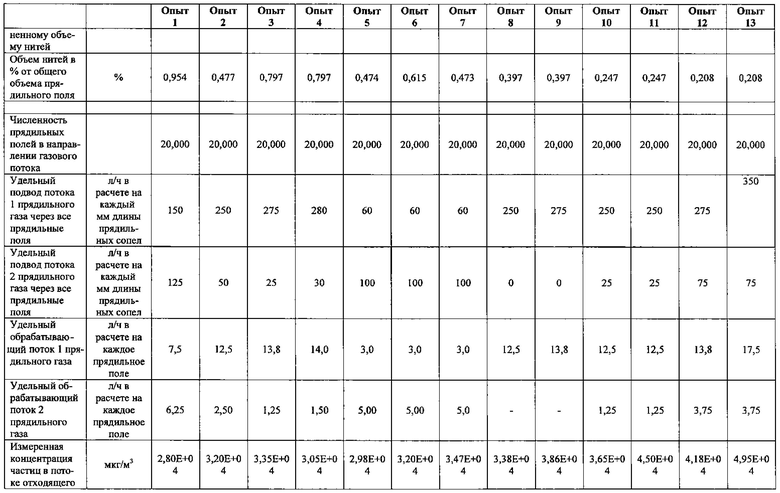

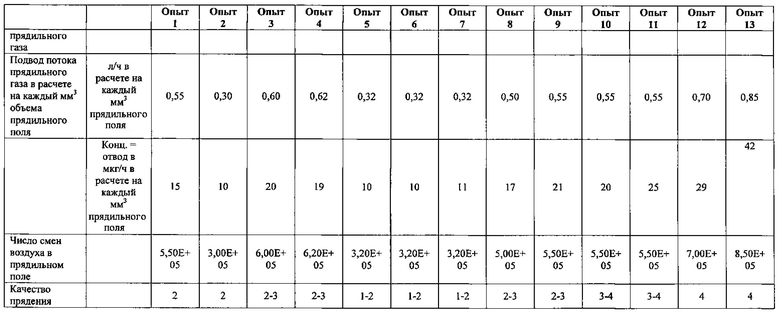

Такой, как вышеописанный, и подвергшийся прядению прядильный раствор был включен в программу исследований согласно приложенной таблице 1.

В качестве прядильного сопла применялся просверленный в границах прямоугольника сопловой блок (материал - высокосортная сталь) с разной толщиной. Отверстия прядильного сопла были созданы в форме капиллярных отверстий в сопловом блоке. В качестве формы высверленного отверстия применена геометрическая форма, при которой прядильный раствор в конической части втекает в прядильное отверстие и после конической части направляется в цилиндрическую часть высверленного отверстия, прежде чем прядильная масса будет выдавлена в воздушный промежуток при одновременном вытягивании. В последующем вытянутая в волокна масса погружается в прядильную ванну для отверждения и окончательного образования нитей.

Отверстия прядильного сопла выдерживались при температуре, которая приведена в таблице 1 примера.

Воздушный промежуток между прядильными отверстиями и поверхностью прядильной ванны представляет собой объем прядильного газа. При этом объем прядильного газа определяется исходя из прядильного поля и соотнесенной с прядильным полем высоты газового промежутка.

Пряденые нити пересекали слоистое в отношении температуры газовое пространство (прядильный объем), причем направляясь в этом газовом пространстве во время процесса прядения непрерывно через поток 1 прядильного газа и поток 2 прядильного газа. Опыт 8 и опыт 9 проводились без подвода потока 2 прядильного газа.

Образование нитей или коагуляция вытянутого раствора целлюлозы происходила затем в прядильной ванне, которая находилась под отверстиями прядильных сопел.

Выходящие из прядильной ванны вытянутые нити непрерывно оттягивались с помощью оттяжного устройства.

Во время опытов поток прядильного газа в качестве отходящего газа на стороне стока прядильного поля анализировался применительно в отношении аэрозольных частиц, причем размер и концентрация частиц указаны соответственно опытам в таблице 1.

К удивлению, удалось установить, что путем изменения прядильного давления и прядильной температуры может быть определена зависимость от них высвобожденных из раствора целлюлозы аэрозольных частиц. Тем самым удалось выявить вызываемое температурой и прядильным давлением высвобождение аэрозольных частиц, причем меньшее высвобождение аэрозоля удалось выявить в диапазоне прядильной температуры 87°C-94°C при прядильном давлении 22-34 бар (опыты 5, 6, 7).

Качество прядения дополнительно определялось визуально, с учетом числа дефектов прядения, таких как обрывы нитей и склеивания. Качество прядения оценивалось в баллах от 1 (самое лучшее) до 5 (самое плохое), причем соответствующий изобретению способ согласно опытам 5, 6 и 7 обеспечил лучшее качество.

Если же прядильный раствор, который во всех опытах имел одинаковый состав, прядется при повышенных температурах прядения и давлениях прядения, в пропущенном газовом потоке определяется значительно более высокая концентрация аэрозольных частиц. После того, как аэрозольные частицы уже выкристаллизовались при температурах около 20°C, детектированные частицы могут происходить только из выделяющихся во время процесса прядения вследствие испарения при расширении 2,5-гидрата NMMO, 1-гидрата NMMO или чистого NMMO. Аэрозольные частицы могут обнаруживаться не только путем исследования аэрозоля измерительным прибором, но и легко по осаждению на расположенном позади прядильного поля охлажденном осадительном щитке. Наряду с окристаллизованным аминоксидом (гидрат NMMO) из прядильной массы осаждаются также типичные продукты разложения NMMO (образующиеся во время приготовления прядильной массы), такие как NMM (N-метил-морфолин), M (морфолин) и другие свойственные растворению продукты разложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ВОЛОКОН ИЛИ ПЛЕНОК, А ТАКЖЕ ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2621101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 2018 |

|

RU2747297C1 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЭЛЕМЕНТАРНОЙ НИТИ С ИЗМЕНЕНИЕМ НАПРАВЛЕНИЯ | 2019 |

|

RU2808962C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ ЦЕЛЛЮЛОЗЫ ИЗ ПРОЦЕССА ПРЯДЕНИЯ | 2020 |

|

RU2819018C2 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2664206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2072006C1 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ С МОДИФИЦИРОВАННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ ДЛЯ ТАБАЧНОГО ФИЛЬТРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2666427C2 |

| КОАГУЛЯЦИОННАЯ ВАННА (ВАРИАНТЫ) И СПОСОБ УПРОЧНЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2013 |

|

RU2649270C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2120504C1 |

Изобретение относится к способу изготовления твердых целлюлозных формованных тел, в частности пленок, из раствора целлюлозы способом экструзии, в частности к формованию полимерных растворов или полимерных жидкостей. Способ изготовления твердых целлюлозных формованных тел из раствора целлюлозы, NMMO (N-метил-морфолин-N-оксид) и воды посредством экструдирования этого раствора через одно или несколько экструзионных отверстий под давлением и отверждения целлюлозных формованных тел в приемной ванне, причем раствор направляют между экструзионными отверстиями и приемной ванной через воздушный промежуток, отличается тем, что температура раствора у экструзионных отверстий составляет меньше 105°С и разница в давлении между давлением раствора непосредственно перед экструзией и после экструзии в воздушном промежутке составляет 8-40 бар. Способ по изобретению позволяет улучшить качество прядения. 33 з.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления твердых целлюлозных формованных тел из раствора целлюлозы, NMMO (N-метил-морфолин-N-оксид) и воды посредством экструдирования этого раствора через одно или несколько экструзионных отверстий под давлением и отверждения целлюлозных формованных тел в приемной ванне, причем раствор направляют между экструзионными отверстиями и приемной ванной через воздушный промежуток, отличающийся тем, что температура раствора у экструзионных отверстий составляет меньше 105°С и разница в давлении между давлением раствора непосредственно перед экструзией и после экструзии в воздушном промежутке составляет 8-40 бар.

2. Способ по п. 1, отличающийся тем, что формованные тела выполнены в виде пленок.

3. Способ по п. 1, отличающийся тем, что температура раствора находится в диапазоне между 80°С и 98°С, преимущественно между 84°С и 96°С.

4. Способ по п. 1, отличающийся тем, что разница в давлении составляет 16-38 бар, преимущественно 20-35 бар.

5. Способ по п. 3, отличающийся тем, что разница в давлении составляет 16-38 бар, преимущественно 20-35 бар.

6. Способ по п. 1, отличающийся тем, что давление непосредственно перед экструзией составляет 13-50 бар.

7. Способ по п. 2, отличающийся тем, что давление непосредственно перед экструзией составляет 13-50 бар.

8. Способ по п. 4, отличающийся тем, что давление непосредственно перед экструзией составляет 13-50 бар.

9. Способ по п. 1, отличающийся тем, что давление после экструзии в воздушном промежутке составляет 0,5-3 бар, преимущественно минимум 1 бар.

10. Способ по п. 3, отличающийся тем, что давление после экструзии в воздушном промежутке составляет 0,5-3 бар, преимущественно минимум 1 бар.

11. Способ по п. 4, отличающийся тем, что давление после экструзии в воздушном промежутке составляет 0,5-3 бар, преимущественно минимум 1 бар.

12. Способ по п. 1, отличающийся тем, что в воздушном промежутке движется боковой газовый поток.

13. Способ по п. 3, отличающийся тем, что в воздушном промежутке движется боковой газовый поток.

14. Способ по п. 4, отличающийся тем, что в воздушном промежутке движется боковой газовый поток.

15. Способ по п. 6, отличающийся тем, что в воздушном промежутке движется боковой газовый поток.

16. Способ по п. 12, отличающийся тем, что интенсивность газового потока составляет 30-300 литров/ч газа в расчете на 1 мм длины области экструзионных отверстий в направлении газового потока или 0,15-20 литров/ч газа в расчете на 1 мм3 объема прядильного поля в воздушном промежутке.

17. Способ по п. 12, отличающийся тем, что область между экструзионными отверстиями и приемной ванной по существу полностью продувается боковым газовым потоком.

18. Способ по п. 16, отличающийся тем, что область между экструзионными отверстиями и приемной ванной по существу полностью продувается боковым газовым потоком.

19. Способ по п. 12, отличающийся тем, что подведенный боковой газовый поток является ламинарным.

20. Способ по п. 16, отличающийся тем, что подведенный боковой газовый поток является ламинарным.

21. Способ по п. 17, отличающийся тем, что подведенный боковой газовый поток является ламинарным.

22. Способ по п. 12, отличающийся тем, что в направлении бокового газового потока предусмотрены несколько экструзионных отверстий.

23. Способ по п. 16, отличающийся тем, что в направлении бокового газового потока предусмотрены несколько экструзионных отверстий.

24. Способ по п. 17, отличающийся тем, что в направлении бокового газового потока предусмотрены несколько экструзионных отверстий.

25. Способ по п. 19, отличающийся тем, что в направлении бокового газового потока предусмотрены несколько экструзионных отверстий.

26. Способ по п. 12, отличающийся тем, что частичный поток бокового газового потока нагрет преимущественно экструзионной пластиной с экструзиоными отверстиями и/или нагревательным элементом в вентиляторе.

27. Способ по п. 16, отличающийся тем, что частичный поток бокового газового потока нагрет преимущественно экструзионной пластиной с экструзиоными отверстиями и/или нагревательным элементом в вентиляторе.

28. Способ по п. 17, отличающийся тем, что частичный поток бокового газового потока нагрет преимущественно экструзионной пластиной с экструзиоными отверстиями и/или нагревательным элементом в вентиляторе.

29. Способ по п. 19, отличающийся тем, что частичный поток бокового газового потока нагрет преимущественно экструзионной пластиной с экструзиоными отверстиями и/или нагревательным элементом в вентиляторе.

30. Способ по п. 22, отличающийся тем, что частичный поток бокового газового потока нагрет преимущественно экструзионной пластиной с экструзиоными отверстиями и/или нагревательным элементом в вентиляторе.

31. Способ по п. 1, отличающийся тем, что целлюлозные формованные тела выбраны из целлюлозных элементарных волокон, целлюлозных штапельных волокон, целлюлозных нетканых тел или целлюлозных пленок.

32. Способ по любому из пп. 1-31 отличающийся тем, что из экструдированного раствора выделяются один или несколько обусловливающих растворение целлюлозы компонентов преимущественно подведенным сбоку газовым потоком.

33. Способ по п. 32, отличающийся тем, что выделенные подведенным сбоку газовым потоком компоненты из прядильного поля выносятся в сторону стока.

34. Способ по п. 33, отличающийся тем, что вынесенные из прядильного поля в сторону стока компоненты являются кристаллизующимися.

| US 5951932 A, 14.09.1999 | |||

| US 5417909 A, 23.05.1995 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 10043297 A1, 21.03.2002 | |||

| Способ соединения втулки с корпусной деталью | 1989 |

|

SU1657327A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2142523C1 |

| RU 97113061 А, 10.06.1999. | |||

Авторы

Даты

2016-11-27—Публикация

2012-09-03—Подача