Настоящее изобретение относится к способу получения углеродных волокнистых материалов из растительного сырья, содержащего целлюлозу. Углеродные волокнистые материалы находят широкое применение в различных областях промышленности: авиация и космонавтика, военно-промышленный комплекс, атомная энергетика, машиностроение, нефтехимия, автомобилестроение, строительство и др.

Обычно углеродные волокнистые материалы получают термическим пиролизом волокнистого целлюлозного материала при высоких температурах без доступа воздуха в инертной атмосфере в три стадии. На первой стадии (сушка, терморелаксация) процесс ведут в интервале температур 150-200°C. На второй стадии (карбонизация) процесс заканчивают обычно при температуре 700°C. На третьей стадии (графитация) обработку ведут при температуре до 2500°C. Каждая из этих температурных стадий характеризуется определенной продолжительностью и скоростью изменения (подъема) температуры. Изменение температуры в каждой стадии может иметь непрерывный или дискретный характер. Перед первой стадией процесса (изредка - перед второй стадией) целлюлозный материал обрабатывают различными химическими соединениями (катализаторами, антипиренами и др.), улучшающими процесс образования углеродных волокнистых материалов.

Известны способы получения углеродного волокнистого материала из целлюлозного сырья, в которых перед стадией терморелаксации (сушки) исходное целлюлозное сырье обрабатывают раствором кремнийорганических соединений, повышающих физико-химические показатели углеродного волокнистого материала (Патенты РФ: МПК D01E 9/16, №№2490378 от 23.03.2012, 2459893 от 18.03.2011, 2424385 от 19.03.2010, 2394949 от 07.12.2004, 2384657 от 11.04.2008, 2258773 от 05.12.2000, 2256013 от 06.12.1999).

Так например, из вышеперечисленных известен способ получения углеродного волокнистого материала (Патент РФ №2490378, МПК D01E 9/16, 23.03.2012), который включает обработку исходного целлюлозного волокнистого материала в растворе, содержащем 5 -7% мас., жидких олигомерных смол, соответствующих общей формуле

HO((CH3Si(OH)O)((CH3)2SiO)m)nH

с молекулярной массой от 900 до 2400. Сушат пропитанный целлюлозный материал при температуре 150-170°C, терморелаксируют в режиме свободной усадки при температуре 180 -200°C с последующей карбонизацией при температуре до 700°C и последующей высокотемпературной графитацией при температуре до 2500°C.

Недостатком этого способа является присутствие токсичных органических растворителей в технологическом процессе, что значительно повышает себестоимость выпускаемой продукции и снижает экологическую безопасность.

Известен также способ получения углеродных волокнистых материалов путем обработки исходного целлюлозного волокнистого материала катализаторами пиролиза, нагревом до температуры карбонизации и последующую графитацию до температуры 3000°C в инертной среде. Перед карбонизацией осуществляют приготовление прекурсора путем предварительной отмывки исходного материала водой и/или 5-10% раствором гипосульфита натрия при нагревании и сушке, и/или ионизирующего излучения пучком быстрых электронов при транспортировании через камеру облучения ускорителя электронов, и/или тепловлажностного синтеза комплексного катализатора на поверхности целлюлозного материала и в пористой его системе в 10-20%-ном кипящем водном растворе хлористого аммония и с добавлением диаммоний фосфата в отношении от 0,5 до 4,0 с последующей пропаркой в горячем паре и окончательной вентилируемой сушкой при непрерывном транспортировании, обеспечивающими осаждение катализатора в виде аморфной пленки (Патент РФ №2502836, МПК D01F 9/16, 10.09.2013).

Недостатком данного способа является сложность технологии и большое количество регулируемых параметров.

Известен способ получения углеродного волокнистого материала путем обработки исходного целлюлозного волокнистого материала фосфорной кислотой или комплексами фосфатов с металлами в присутствии мочевины при температуре 140-160°C. Дополнительно проводят обработку расплавом борной кислоты и термическую обработку при температуре 600-700°C под вакуумом при остаточном давлении 5·10-5 мм рт. ст. (Патент РФ №375949, МПК D01F 9/16, 15.04.1978).

Недостатком данного способа является низкий выход углеродных волокон, который не превышает 48% мас.

Известен способ получения углеродного волокнистого материала путем пропитки целлюлозного волокнистого материала растворами органических или неорганических соединений, сушки, предварительной термической обработки, карбонизации и графитации. Предварительную термическую обработку проводят при 180-250°C под натяжением, обеспечивающим вытягивание волокна на 5-20% от первоначальной длины, в течение 0,5-5,0 с (Патент РФ №406799, МПК D01F 9/16, 21.11.1973).

Недостатком данного способа является низкая степень карбонизации, не превышающая 90%.

Известен способ получения углеродного волокнистого материала путем пропитки исходного целлюлозного волокнистого материала водным раствором, содержащим 6,5% гидроортофосфата аммония, 10,6% хлорида аммония, 2,5% хлорида натрия при 30°C в течение 30 минут с последующим отжимом. Затем с применением источника сверхвысокочастотного (СВЧ) излучения сушат при 95±5°C и термообрабатывают в среде метана до 220°C. Частично карбонизованный материал нагревают в среде азота до 2400°C. Используют источник энергии сверхвысоких частот с выходной мощностью от 1 до 50 кВт и с рабочей частотой 100-300 МГц (Патент РФ №2475571, МПК D01F 9/16, 20.02.2013).

Недостатком данного способа является сложность технологии, предусматривающая использование источника СВЧ-излучения.

Известен также способ получения углеродного волокнистого материала путем обработки целлюлозного волокнистого материала 10-19%-ным водным раствором катализатора - смеси хлористого аммония с синергетиками - карбамидом или ортоборатом аммония до содержания катализатора на волокне 5-20%, с последующей термической обработкой на воздухе и в инертной среде при постепенном повышении температуры. Обработке подвергают непосредственно целлюлозный материал, не содержащий кремнийорганическое соединение. Термическую обработку материалов осуществляют в атмосфере воздуха от 20 до 95±5°C и в инертной среде от 95±5°C до 450-3000°C (Патент РФ №2231583, МПК D01F 9/16, 27.04.2004).

Недостатком данного способа являются низкие скорости ведения процесса графитации.

Известен другой способ получения углеродного волокнистого материала путем пропитки раствором антипирена исходного целлюлозного волокнистого материала с последующей сушкой, карбонизацией и графитацией. В качестве антипирена используют водный раствор, содержащий 150-200 г/л хлорида аммония и 10-30 г/л мочевины, или водный раствор, содержащий 250-300 г/л сульфата аммония и 20-40 г/л мочевины. Сушку проводят с использованием электрического обогрева при 120-140°C в течение 30-60 мин. Перед карбонизацией целлюлозный волокнистый материал обрабатывают в кислородсодержащей атмосфере при 140-180°C в течение 30-90 минут. Многозонную карбонизацию проводят в инертной среде со скоростью 2,5-4,5 м3/ч в течение 40-80 мин по 5-10 мин в каждой зоне с усадкой целлюлозного волокнистого материала на 10-30% и температурой от 170-230°C до 690-710°C. Графитацию осуществляют при 1000-2400°C в среде азота или аргона с содержанием кислорода не более 0,001% со скоростью протяжки 15-50 м/ч (Патент РФ №2429316, МПК D01F 9/16, 26.03.2010).

Недостатком данного способа является сложность технологии, предусматривающая использование многоступенчатого, многозонного оборудования.

Наиболее близким решением поставленной технической задачи является способ получения углеродного волокнистого материала (Патент РФ №2016146, МПК D01F 9/16, 15.07.1994) пропиткой исходного целлюлозного волокна раствором катализатора на основе смеси гидроортофосфата аммония, хлорида аммония и хлористого натрия до его содержания на волокне 15-30% с последующей сушкой и термообработкой (карбонизацией и графитацией) при повышенной температуре. Состав катализатора (% мас.): гидроортофосфат аммония 5-10; хлорид аммония 3-12; хлористый натрий 1-7; вода - остальное. Предпочтительно волокнистый материал перед сушкой выдерживают при 80-100°C и относительной влажности 100%, образующейся при нагреве пропитанного волокнистого материала, в течение 15-60 мин.

Недостатком этого способа является ограниченный диапазон температур, в котором можно получать углеродные волокнистые материалы с удовлетворительными физико-химическими характеристиками, что значительно снижает вариативность процесса и возможность получения углеродных волокнистых материалов с различной структурой, химической стойкостью, электропроводностью и т.д. Кроме того, этот способ не обеспечивает высокую прочность углеродных волокнистых материалов. Эти недостатки объясняются следующими причинами. Получение углеродных волокнистых материалов является сложным химическим процессом, в котором одновременно протекают процессы разложения целлюлозы и синтеза новых связей в промежуточном продукте за счет протекания процессов пиролиза, карбонизации и графитации. Катализаторы, используемые в этом процессе, могут ускорять все его стадии, неодинаково действуя на стадии дегидратации и деполимеризации целлюлозы, не синхронизируя изменения скорости деструкции и температуру разложения полимера. Это, в конечном счете, и приводит к невысокой прочности углеродных волокнистых материалов.

Неожиданно было экспериментально установлено, что использование каталитических добавок в разных фазах реагирующих веществ (исходное твердое целлюлозное волокно, добавки каталитических веществ в виде растворов) способно оказывать положительное воздействие одновременно на процесс разложения целлюлозы и синтез новых связей в процессе получения углеродного волокнистого материала. Более того, использование каталитических добавок веществ в разных фазах способно оказать влияние, превышающее сумму воздействий каждого из взятых катализаторов, то есть дающих вместе более существенный (сверхсуммарный) эффект, как результат их совместного дополнительного каталитического регулирования процессом пиролиза целлюлозы на новом более высоком и более оптимальном уровне. Техническим результатом такого оптимального регулирования является, в том числе, и повышение прочности синтезируемого углеродного волокнистого материала.

Данный способ получения углеродного волокнистого материала реализуется путем обработки целлюлозного волокнистого материала катализатором - раствором, содержащим гидроортофосфат аммония, хлорид аммония и хлористый натрий с последующей сушкой волокнистого материала, его терморелаксацией, карбонизацией и графитацией при повышенной температуре. Отличительной особенностью данного способа является то, что целлюлозный волокнистый материал перед стадией сушки дополнительно обрабатывают раствором, содержащим нанодисперсные частицы металла, выбранного из группы: серебро, железо, медь, никель, кобальт в количестве 0,05-3,5% с размером частиц 1-50 нм, а в качестве исходного целлюлозного волокнистого материала используют материал, содержащий в своем составе химические элементы в количестве (ppb, 1×10-9 г/г): мышьяк 15-60; свинец 200-1000; кадмий 15-250; хром 50-250; кобальт 15-100; медь 100-1200; никель 20-250; ртуть 0,002-0,1. Предпочтительно дополнительную обработку проводят в присутствии стабилизатора нанодисперсных частиц, в качестве которого используют 1-додекантиол или полиэтиленгликоль.

Примеры 1-11. Эти примеры иллюстрируют химический элементный состав исходного целлюлозного волокнистого материала, используемого для получения углеродного волокнистого материала. В этих же примерах приведены сравнительные данные о других целлюлозных волокнистых материалах, элементный состав которых выходит за рамки настоящего способа и используется для сравнительной оценки полученных данных.

Анализ содержания химических элементов в исходном целлюлозном волокнистом материале проводили методом масс-спектрометрии для элементного и изотопного анализа с ионизацией в индуктивно связанной плазме (ИСПМС) на приборе "VG PLASMA QUAD PQ 2-7URBO" (США). Метод ИСПМС является эффективным аналитическим методом и позволяет определять концентрации элементов и изотопов, содержащихся в растворе, на уровне 1012 г/мл. ИСПМС соединяет в себе достоинства высокочастотной индуктивно связанной плазмы, как источника ионов, и квадрупольного масс-анализатора, производящего разделение по массам и детектирование ионов. Анализ проводили следующим образом. Образцы в виде мелкодисперсного аэрозоля вводили в центральный канал плазменного факела. В плазме происходит их эффективное испарение, атомизация и ионизация. Степень ионизации элементов, имеющих потенциал ионизации ниже 10 эВ (а они составляют большинство в Периодической таблице Д.И.Менделеева), приближается к 100%. Образующиеся ионы экстрагируются из плазмы через отверстие пробоотборника и, увлекаемые газодинамическим потоком, попадают в вакуумную камеру, где, после фокусировки ионно-оптической системой и разделения по массам квадрупольным масс-анализатором, детектируются вторично-электронным умножителем (ВЭУ). Импульсы ВЭУ после усиления поступают на вход многоканального анализатора (МКА) и накапливаются в течение анализа. Полученный массив данных обрабатывается микрокомпьютером.

Пробоподготовка. Образцы исходного целлюлозного волокнистого материала массой 1-2 г помещали в графитовые тигли и подвергали минерализации (озоляли) в муфельной печи при температуре 450°C в течение 2,5 часов (предварительное обугливание проводили при температуре 170°C в течение 40 минут). Полученные зольные остатки помещали в тефлоновые сосуды, добавляли 5 мл азотной кислоты категории особочистая (ОСЧ) и проводили растворение с помощью системы микроволнового разложения MSD-2000 (США).

Элементный анализ полученных растворов проводили при следующих условиях: мощность разряда 1,3 кВт, расход транспортирующего газа (аргона) - 0,89 л/мин, расход плазмообразующего газа 12 л/мин. В качестве внутреннего стандарта в растворы вводили индий в концентрации 25 мкг/л. Калибровку прибора проводили по стандартным растворам с известным содержанием определяемых элементов.

Результаты определения содержания химических элементов в образцах исходного целлюлозного волокнистого материала приведены в таблице 1.

Примеры 12-30. Эти примеры иллюстрируют получение растворов (золей) нанодисперсных металлов (серебро, железо, медь, никель, кобальт).

Получение золей нанодисперсных металлов осуществляют модифицированным электроконденсационным методом, суть которого заключается в пропускании высокочастотного электрического тока (частота 800-1000 кГц, напряжение 600-900 В) между электродами и крупными частицами исходного металла, помещенными в жидкую фазу. Процесс протекает в электроконденсационной ячейке, конструктивно выполненной в виде специального реактора. Основные принципы работы и автоматического управления реактором для получения золей нанодисперсных металлов заключаются в следующем. В реактор помещают крупные частицы соответствующего металла, вводят жидкую фазу и через электроды пропускают высокочастотный ток (600-900 В, 800-900 кГц). Напряжение и частоту регулируют с помощью искрового генератора таким образом, чтобы в зоне получения золей нанодисперсных металлов постоянно поддерживался «тлеющий» искровой разряд. Наличие тлеющего искрового разряда постоянно регистрируют специальным блоком искрового генератора. При исчезновении «тлеющего» искрового разряда, автоматически включается электропривод, соединенный с вращающимся перфорированным электродом, который начинает плавно вращать этот электрод, чередуя вращение по и против часовой стрелки. В результате этого вращения крупные частицы металла перемещаются до тех пор, пока не установится режим «тлеющего» искрового разряда. Если этот режим не устанавливается через определенное время, система автоматического управления отключает искровой генератор и требует дополнительного введения крупных частиц металла.

В процессе работы искрового генератора в жидкой фазе между электродами и частицами соответствующего металла, помещенными на дно реактора, создается незатухающий «тлеющий» искровой разряд. В искровом канале возникает высокая температура (около 10000°C), что приводит к испарению металла в ограниченном объеме (образование т.н. «газового пузыря»). Последующее резкое понижение температуры «газового пузыря» за счет его контакта с жидкой фазой приводит к конденсации металлического пара с образованием золя нанодисперсного металла, имеющего субмикронный размер частиц (1-50 нм) и высокую удельную поверхность - до 300 м2/г.

Из крупных частиц металла, помещенных на дно реактора, можно получать нанодисперсные частицы металла многократно. В процессе работы искрового генератора электроды не разрушаются. Частицы нанодисперсных металлов агрегативно устойчивы и не оседают на дно реактора. Агрегативную устойчивость можно повысить введением специальных добавок, например, 1-додекантиола или полиэтиленгликоля. Данная технология позволяет получать нанодисперсные частицы металла практически в любой жидкой фазе, как органической, так и неорганической (вода, углеводороды, спирты, кетоны, их смеси и т.п.). Обычно процесс получения нанодисперсных частиц металла проводят в токе инертного газа (азот, аргон). Подробное исследование состава нанодисперсных частиц металла, полученных описанным выше электроконденсационным методом, с применением методов гамма-резонансной спектроскопии и дифрактометрии, позволило установить, что, помимо металлической фазы, они имеют в своем составе примеси карбидной и оксидной фаз.

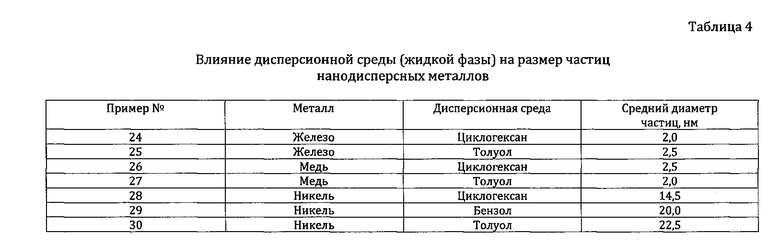

В таблицах 2-4 приведены примеры получения золей нанодисперсных металлов.

Примеры 31-82. Ниже приведенные примеры иллюстрируют получение углеродного волокнистого материала по данному способу. Ткань из целлюлозного волокнистого материала, имеющую элементный состав как в примерах 1-11, пропитывают сначала водным раствором катализатора, содержащего 8% мас., гидроортофосфата аммония, 7,5% мас., хлорида аммония и 5% мас., хлористого натрия, а затем обрабатывают золем нанодисперсного металла с концентрацией наночастиц металла 0,05-3,5% мас., имеющих средний размер частиц 1-50 нм. Затем ткань сушат при температуре 150-170°C, терморелаксируют при температуре 180-195°C в режиме свободной усадки. Карбонизацию проводят в атмосфере азота при степени деформации от 0 до -25% до конечной температуры 700°C, графитацию закачивают при температуре 2200-2500°C и степени деформации от -5 до +30%. Из полученного углеродного волокнистого тканого материала вырезают полоски ткани по основе и утку шириной 5 см и определяют разрывную нагрузку, удлинение при разрыве и содержание углерода. Результаты получения углеродного волокнистого материала по примерам 31- 82 приведены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2645208C2 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2475571C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| Способ получения лиоцельного гидратцеллюлозного прекурсора углеродного волокнистого материала | 2016 |

|

RU2669273C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2020 |

|

RU2740139C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2012 |

|

RU2490378C1 |

| Способ получения комплексного углеродного волокнистого материала | 2019 |

|

RU2706107C1 |

Изобретение относится к химической технологии волокнистых материалов и касается способа получения углеродных волокнистых материалов. Исходный целлюлозный волокнистый материал обрабатывают катализатором - раствором, содержащим гидроортофосфат аммония, хлорид аммония и хлористый натрий, с последующей сушкой волокнистого материала, его терморелаксацией, карбонизацией и графитацией при повышенной температуре. Перед стадией сушки исходный материал дополнительно обрабатывают раствором, содержащим нанодисперсные частицы металла, выбранного из группы: серебро, железо, медь, никель, кобальт, в количестве 0,05-3,5 мас.%, с размером частиц 1-50 нм. В качестве исходного материала используют материал, содержащий в своем составе химические элементы в количестве (ppb, 1×10-9 г/г): мышьяк 15-60, свинец 200-1000, кадмий 15-250, хром 50-250, кобальт 15-100, медь 100-1200, никель 20-250, ртуть 0,002-0,1. Дополнительно обработку проводят в присутствии стабилизатора нанодисперсных частиц. Изобретение обеспечивает повышение прочности синтезируемого углеродного волокна. 2 з.п. ф-лы, 5 табл., 11 пр.

1. Способ получения углеродного волокнистого материала путем обработки исходного целлюлозного волокнистого материала катализатором - раствором, содержащим гидроортофосфат аммония, хлорид аммония и хлористый натрий, с последующей сушкой целлюлозного волокнистого материала, его терморелаксацией, карбонизацией и графитацией при повышенной температуре, отличающийся тем, что исходный целлюлозный волокнистый материал перед стадией сушки дополнительно обрабатывают раствором, содержащим нанодисперсные частицы металла, выбранного из группы: серебро, железо, медь, никель, кобальт, в количестве 0,05-3,5 мас.% с размером частиц 1-50 нм, а в качестве исходного целлюлозного волокнистого материала используют материал, содержащий в своем составе химические элементы в количестве (ppb, 1×10-9 г/г):

Мышьяк 15-60

Свинец 200-1000

Кадмий 15-250

Хром 50-250

Кобальт 15-100

Медь 100-1200

Никель 20-250

Ртуть 0,002-0,1.

2. Способ по п. 1, отличающийся тем, что дополнительную обработку проводят в присутствии стабилизатора нанодисперсных частиц.

3. Способ по пп. 1 и 2, отличающийся тем, что в качестве стабилизатора нанодисперсных частиц используют 1-додекантиол или полиэтиленгликоль.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2231583C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗ ГИДРАТЦЕЛЛЮЛОЗЫ УГЛЕРОДНОГО ВОЛОКНА В ВИДЕ ОДНОНАПРАВЛЕННОГО ЖГУТА | 2010 |

|

RU2429316C1 |

| WO 2001055487 A2, 02.08.2001. | |||

Авторы

Даты

2016-09-10—Публикация

2015-03-16—Подача