Настоящее изобретение относится к устройству для получения углеродных волокнистых материалов из растительного сырья, содержащего целлюлозу. Углеродные волокнистые материалы находят широкое применение в различных областях промышленности: авиация и космонавтика, военно-промышленный комплекс, атомная энергетика, машиностроение, нефтехимия, автомобилестроение, строительство и др.

Обычно углеродные волокнистые материалы получают с использованием оборудования для термического пиролиза волокнистого целлюлозного материала при высоких температурах без доступа воздуха в инертной атмосфере в три стадии. На первой стадии (сушка, терморелаксация) используют оборудование, обеспечивающее температурный интервал 150-200°С (электротермостаты). На второй стадии (карбонизация) используют оборудование, обеспечивающее термообработку до температуры 700°С (печи). На третьей стадии (графитация) используют оборудование, обеспечивающее термообработку до 2500°С (высокотемпературные печи). Каждая из этих температурных стадий характеризуется определенной продолжительностью и скоростью изменения (подъема) температуры. Изменение температуры в каждой стадии может иметь непрерывный или дискретный характер. Перед первой стадией процесса (изредка - перед второй стадией) целлюлозный материал обрабатывают с использованием различного оборудования различными химическими соединениями (катализаторами, антипиренами и др.), улучшающими процесс образования углеродных волокнистых материалов.

Известны различные устройства для получения углеродного волокнистого материала из целлюлозного сырья, в которых перед терморелаксацией в сушильном агрегате исходное целлюлозное сырье обрабатывают в проточной ванне раствором кремнийорганических соединений, повышающих физико-химические показатели углеродного волокнистого материала (Патенты РФ №№2490378, МПК D01F 9/1678 от 23.03.2012, 2459893, МПК D01F 9/16 от 18.03.2011, 2424385, МПК D01F 9/16 от 19.03.2010, 2394949, МПК D01F 9/16 от 07.12.2004, 2384657, МПК D01F 9/16 от 11.04.2008, 2258773, МПК D01F 9/16 от 05.12.2000, 2256013, МПК D01F 9/16 от 06.12.1999,). Так например, из вышеперечисленных известно устройство для получения углеродного волокнистого материала (Патент РФ №2490378, МПК D01F 9/16, 23.03.2012), который включает обработку исходного целлюлозного волокнистого материала в проточной ванне раствором, содержащим 5-7 мас.% жидких олигомерных смол, соответствующих общей формуле

HO((CH3Si(OH)O)((CH3)2SiO)m)nH

с молекулярной массой от 900 до 2400. Пропитанный целлюлозный материал сушат в сушильном агрегате при температуре от 150 до 170°С, терморелаксируют в режиме свободной усадки в другом сушильном агрегате при температуре от 180 до 200°С с последующей карбонизацией в термопечи до температуры 700°С и последующей высокотемпературной графитацией в высокотемпературной печи до температуры 2500°С. Недостатком этого устройства является присутствие токсичных органических растворителей в технологическом процессе, что приводит к необходимости создания специального узла для очистки отходящих газов, что, в свою очередь, значительно повышает себестоимость выпускаемой продукции и снижает экологическую безопасность.

Известно также устройство для получения углеродных волокнистых материалов, в котором происходит обработка исходного целлюлозного волокнистого материала катализаторами пиролиза, нагревом целлюлозного материала в печи карбонизации до температуры карбонизации с последующей графитацией в высокотемпературной печи до температуры 3000°С в инертной среде. Перед карбонизацией осуществляют приготовление прекурсора путем предварительной отмывки исходного материала водой и/или 5-10% раствором гипосульфита натрия при нагревании и сушке в термостатируемом сушильном агрегате, и/или воздействием ионизирующего излучения пучком быстрых электронов при транспортировании целлюлозного волокнистого материала через камеру облучения ускорителя электронов, и/или тепло-влажностного синтеза комплексного катализатора на поверхности целлюлозного материала и в пористой его системе в специальной пропиточной ванне в (10-20)%-ном кипящем водном растворе хлористого аммония и с добавлением диаммоний фосфата в отношении от 0,5 до 4,0 с последующей пропаркой в горячем паре в паровом шкафу и окончательной вентилируемой сушкой в сушильном агрегате при непрерывном транспортировании, обеспечивающими осаждение катализатора в виде аморфной пленки (Патент РФ №2502836, МПК D01F 9/16, 10.09.2013). Недостатком данного устройства является его сложность и большое количество регулируемых параметров.

Известно устройство для получения углеродного волокнистого материала путем обработки исходного целлюлозного волокнистого материала фосфорной кислотой или комплексами фосфатов с металлами в присутствии мочевины в специальной пропиточной ванне при температуре от 140 до 160°С. Дополнительно проводят обработку в термостатированной пропиточной ванне расплавом борной кислоты и термическую обработку в вакуумной печи при температуре от 600 до 700°С под вакуумом при остаточном давлении 5⋅105 мм рт.ст. (Патент РФ №375949, МПК D01F 9/16, 15.04.1978). Недостатком данного устройства является низкий выход углеродных волокон, который не превышает 48 мас.%

Известно устройство для получения углеродного волокнистого материала путем пропитки в пропиточной ванне целлюлозного волокнистого материала растворами органических или неорганических соединений, сушки в термостатируемом сушильном шкафу, предварительной термической обработки в термостате, карбонизации в печи и графитации в высокотемпературной печи. Предварительную термическую обработку проводят в термостате при температуре от 180 до 250°С под натяжением с использованием системы натяжных валков, обеспечивающей вытягивание волокна на (5-20)% от первоначальной длины, в течение от 0,5 до 5,0 сек (Патент РФ №406799, МПК D01F 9/16, 21.11.1973). Недостатком данного устройства является низкая степень карбонизации, не превышающая 90%.

Известно устройство для получения углеродного волокнистого материала путем пропитки исходного целлюлозного волокнистого материала в пропиточной ванне водным раствором, содержащим 6,5% гидроортофосфата аммония, 10,6% хлорида аммония, 2,5% хлорида натрия при 30°С в течение 30 минут с последующим отжимом с использованием отжимных валков. Затем с применением источника СВЧ сушат в СВЧ-печи при температуре 95±5°С и термообрабатывают в термическом шкафу в среде метана до 220°С. Частично карбонизованный материал нагревают в высокотемпературной печи в среде азота до температуры 2400°С. Используют источник энергии сверхвысоких частот с выходной мощностью от 1 до 50 кВт и с рабочей частотой от 100 до 300 МГц (Патент РФ №2475571, МПК D01F 9/16, 20.02.2013). Недостатком данного устройства является его сложность, в том числе предусматривающая использование источника СВЧ-излучения.

Известно также устройство для получения углеродного волокнистого материала путем обработки целлюлозного волокнистого материала в проточной ванне 10-19%-ным водным раствором катализатора - смеси хлористого аммония с синергетиками - карбамидом или ортоборатом аммония до содержания катализатора на волокне от 5 до 20%, с последующей термической обработкой в термическом шкафу на воздухе и в инертной среде при постепенном повышении температуры. Обработке подвергают непосредственно целлюлозный материал, не содержащий кремнийорганическое соединение. Термическую обработку материалов в термическом шкафу осуществляют в атмосфере воздуха от 20 до 95±5°С и в инертной среде в высокотемпературной печи от 95±5°С до (450-3000)°С (Патент РФ №2231583, МПК D01F 9/16, 27.04.2004). Недостатком данного устройства являются низкие скорости ведения процесса графитации.

Известно другое устройство для получения углеродного волокнистого материала путем пропитки раствором антипирена в проточной ванне исходного целлюлозного волокнистого материала с последующей сушкой в сушильной камере, карбонизацией в печи карбонизации и графитацией в высокотемпературной печи. В качестве антипирена используют водный раствор, содержащий от 150 до 200 г/л хлорида аммония и от 10 до 30 г/л мочевины, или водный раствор, содержащий от 250 до 300 г/л сульфата аммония и от 20 до 40 г/л мочевины. Сушку в сушильной камере проводят с использованием электрического обогрева при температуре от 120 до 140°С в течение от 30 до 60 мин. Перед карбонизацией в печи карбонизации целлюлозный волокнистый материал обрабатывают в кислородсодержащей атмосфере при температуре от 140 до 180°С в течение от 30 до 90 минут. Многозонную карбонизацию проводят в печи карбонизации в инертной среде со скоростью от 2,5 до 4,5 м3/час в течение от 40 до 80 мин по от 5 до 10 мин в каждой зоне с усадкой целлюлозного волокнистого материала на 10-30% и температурой от 170-230°С до 690-710°С. Графитацию осуществляют в высокотемпературной печи при 1000-2400°С в среде азота или аргона с содержанием кислорода не более 0,001% со скоростью протяжки от 15 до 50 м/час (Патент РФ №2429316, МПК D01F 9/16, 26.03.2010). Недостатком данного устройства является его сложность, предусматривающая использование многоступенчатого, многозонного оборудования.

Наиболее близким решением поставленной технической задачи является устройство для получения углеродного волокнистого материала (Патент РФ №2016146, МПК D01F 9/16, 15.07.1994; http:/www.olymp-arbat.ru/konkurs.html), которое состоит из следующих основных конструктивных элементов: стендов для установки рулонов исходной целлюлозной ткани, карбонизированной ткани и углеродной ткани после графитации; подающих устройств, предназначенных для транспортирования и протяжки ткани по линиям подготовки, карбонизации и графитации; ванны сапожкового типа, предназначенной для обработки ткани в растворе соединений-предшественников катализатора и в качестве накопителя ткани между агрегатами; печей шахтного типа для сушки и пропарки ткани после обработки ее в растворе соединений-предшественников катализаторов и на стадии окончательной сушки; печи карбонизации шахтного типа, предназначенной для проведения процесса карбонизации при температуре 700°С и изменении степени деформации целлюлозной ткани в интервале от -25 до +30%; печи графитации, предназначенной для получения графитированной ткани путем высокотемпературной обработки карбонизированной ткани; системы очистки воздуха; парогенератора.

Недостатком этого устройства является ограниченный диапазон температур, в котором можно получать углеродные волокнистые материалы с удовлетворительными физико-химическими характеристиками, что значительно снижает вариативность процесса и возможность получения углеродных волокнистых материалов с различной структурой, химической стойкостью, электропроводностью и т.д. Кроме того, этот способ не обеспечивает высокую прочность углеродных волокнистых материалов. Эти недостатки объясняются следующими причинами. Получение углеродных волокнистых материалов является сложным химическим процессом, в котором одновременно протекают процессы разложения целлюлозы и синтеза новых связей в промежуточном продукте за счет протекания процессов пиролиза, карбонизации и графитации. Катализаторы, используемые в этом процессе, могут ускорять все его стадии, неодинаково действуя на стадии дегидратации и деполимеризации целлюлозы, не синхронизируя изменения скорости деструкции и температуру разложения полимера. Это, в конечном счете, и приводит к невысокой прочности углеродных волокнистых материалов.

Неожиданно было экспериментально установлено, что использование каталитических добавок в разных фазах реагирующих веществ (исходное твердое целлюлозное волокно, добавки каталитических веществ в виде растворов) способно оказывать положительное воздействие одновременно на процесс разложения целлюлозы и синтез новых связей в процессе получения углеродного волокнистого материала. Более того, использование каталитических добавок веществ в разных фазах способно оказать влияние, превышающее сумму воздействий каждого из взятых катализаторов, то есть дающих вместе более существенный (синергетический) эффект как результат их совместного дополнительного каталитического регулирования процессом пиролиза целлюлозы на новом более высоком и более оптимальном уровне. Результатом такого оптимального регулирования является, в том числе, и повышение прочности синтезируемого углеродного волокнистого материала.

Предлагаемое устройство для получения углеродного волокнистого материала позволяет реализовать использование каталитических добавок веществ в разных фазах, что, в конечном счете, должно приводить к оптимизации процесса и получению углеродного материала улучшенного качества (повышение прочности синтезированного углеродного волокнистого материала).

Поставленная цель достигается тем, что в устройство для получения углеродного волокнистого материала, состоящее из следующих основных конструктивных элементов: стендов для установки рулонов исходной целлюлозной ткани, карбонизированной ткани и углеродной ткани после графитации; подающих устройств, предназначенных для транспортирования и протяжки ткани по линиям подготовки, карбонизации и графитации; ванны сапожкового типа, предназначенной для обработки ткани в растворе соединений-предшественников катализатора и в качестве накопителя ткани между агрегатами; печей шахтного типа для сушки и пропарки ткани после обработки ее в растворе соединений-предшественников катализаторов и на стадии окончательной сушки; печи карбонизации шахтного типа, предназначенной для проведения процесса карбонизации при температуре 700°С и изменении степени деформации целлюлозной ткани в интервале от -25 до +30%; печи графитации, предназначенной для получения графитированной ткани путем высокотемпературной обработки карбонизированной ткани; системы очистки воздуха; парогенератора; снабжено дополнительной ванной сапожкового типа, установленной между уже имеющейся ванной сапожкового типа и печью шахтного типа для сушки, которая конструктивно связана с реактором для получения золя нанодисперсных металлов, выбранных из группы серебро, железо, медь, никель, кобальт в количестве от 0,05 до 3,5 мас.% с размером частиц от 1 до 50 нм с использованием электроконденсационного метода, причем дополнительная ванна сапожкового типа и реактор для получения золя связаны между собой циркуляционным насосом, с помощью которого осуществляется перемешивание жидкой фазы и пропитка золем целлюлозного волокнистого материала в дополнительной ванне сапожкового типа, а реактор для получения золя нанодисперсных металлов имеет линейную форму с линейно расположенными электродами, к которым подводится электрический ток с частотой до 1 кГц и напряжением до 1 кВ.

Далее поясним изобретение с помощью фигур, на которых изображены:

Фиг. 1 - принципиальная аппаратурно-технологическая схема производства углеродной ткани на основе целлюлозного сырья в известном способе и на известном устройстве - наиболее близком аналоге.

Фиг. 2 - схема дополнительной сапожковой ванны с конструктивными элементами, взаимодействующими с ней.

Устройство для получения углеродного волокнистого материала по Фиг. , состоит из следующих основных конструктивных элементов: стенды для установки рулона целлюлозной ткани (11-13), устройства подающие (21-26), ванна сапожкового типа 31, печи сушки целлюлозной ткани (41-42), печь карбонизации 5, печь графитации 6, система очистки воздуха, которая не показана на Фиг. 1. Ванна сапожкового типа снабжена не изображенными на фигурах нагревателями рабочих растворов, отжимными и транспортирующими устройствами. В печах (41-42) имеется парогенератор для создания пересыщенной перегретым до 130°С паром атмосферы в рабочей камере шахтного типа и обработки целлюлозной ткани с катализатором (на фиг. 1 не показана).

Система очистки воздуха производственного помещения от токсичных газов и мелкодисперсной пыли, выделяющихся при производстве углеродной ткани, включает общеобменную вентиляцию и систему вытяжных зонтов и газоводов для удаления выделяющихся летучих продуктов реакций термохимического превращения целлюлозной ткани в графитированную ткань.

В устройстве для получения углеродного волокнистого материала между ванной 31 и печью сушки целлюлозной ткани 41 имеется дополнительная ванна сапожкового типа 32, которая конструктивно связана с реактором 7 для получения золя металла из перечисленного списка с концентрацией от 0,05 до 3,5 мас.% и размером частиц от 1 до 50 нм с использованием электроконденсационного метода. Дополнительная ванна сапожкового типа 32 и реактор 7 для получения золя металла с использованием электроконденсационного метода конструктивно связаны между собой циркуляционным насосом 8, с помощью которого осуществляется перемешивание жидкой фазы и пропитка золем металла целлюлозного волокнистого материала в дополнительной ванне сапожкового типа 32. Реактор 7 для получения золя металла имеет линейную форму с линейно расположенными электродами 9, к которым от электрогенератора 10 подводится электрический ток с частотой до 1 кГц и напряжением до 1 кВ.

Работает устройство следующим образом.

Исходную целлюлозную ткань заправляют на стенд установки рулона целлюлозной ткани 11. Стенд представляет собой непоказанное на чертежах устройство для оперативного размещения и съема вала-шпули для накатки рулона ткани в конусах на подшипниках качения с пневмозахватом и фрикционом для подтормаживания смотки ткани при подаче без натяжения. Стенд 11 снабжен также собственным приводом для размотки тяжелого рулона ткани. Может эксплуатироваться без привода при размотке за счет тянущих устройств на других агрегатах линии отделки исходной целлюлозной ткани.

Со стенда 11 целлюлозную ткань направляют на подающее устройство 21, предназначенное для транспортирования и протяжки ткани по соответствующим линиям со скоростью от 15 до 20 м/ч.

Далее целлюлозную ткань направляют в ванну сапожкового типа 31 для ее обработки в водном растворе предшественников катализатора из смеси гидроортофосфата аммония (от 5 до 10 мас.%), хлорида аммония (от 3 до 12 мас.%), хлористого натрия (от 1 до 7 мас.%), вода - остальное. Обработку ведут до содержания катализатора на волокне от 15 до 30 мас.%

Далее ткань с помощью отжимных роликов поступает в дополнительную ванну сапожкового типа 32 (фиг. 2), в которой эту ткань обрабатывают водным золем (гидрозолем) металла из вышеуказанного списка, полученным в реакторе 7 с использованием электроконденсационного метода, к которому подводится электрический ток с частотой до 1 кГц и напряжением до 1 кВ.

Из дополнительной ванны сапожкового типа 32 с использованием отжимных роликов обработанную золем металла из вышеуказанного списка целлюлозную ткань направляют последовательно в печь сушки шахтного типа 41 для сушки после обработки ее в растворе соединений-предшественников катализаторов. Температура в печи сушки обычно не превышает 190°С. Далее ткань поступает во вторую печь 42 для окончательной сушки и переходит в печь карбонизации 5 шахтного типа, в которой осуществляется процесс карбонизации при температуре 700°С и изменении степени деформации целлюлозной ткани в пределах от -25 до +30%. Карбонизированная ткань переходит в печь графитации 6 для получения графитированной ткани путем высокотемпературной обработки.

Более подробно поясним процесс получения графитированной ткани на конкретных примерах.

Пример 1. Он иллюстрирует работу устройства по известному способу на известном наиболее близком аналоге устройства. Исходную целлюлозную ткань заправляют на стенд установки рулона целлюлозной ткани (11).

Со стенда (11) целлюлозную ткань направляют на подающее устройство (21), предназначенное для транспортирования и протяжки ткани по соответствующим линиям со скоростью 16 м/ч.

Далее целлюлозную ткань направляют в ванну сапожкового типа (31) для ее обработки в водном растворе предшественников катализатора гидроортофосфата аммония (7,5 мас.%), хлорида аммония (7 мас.%), хлористого натрия (4 мас.%).

Из ванны сапожкового типа (31) целлюлозную ткань с помощью отжимных роликов направляют в две последовательно расположенные печи сушки (41) и (42) шахтного типа, где при температуре до 190°С ткань высушивают после ее обработки в растворе соединений-предшественников катализатора. Для протяжки ткани между двумя последовательно расположенными печами сушки шахтного типа (41) и (42) используют подающее устройство (22) и отжимные ролики.

Из последней печи шахтного типа (42) обработанную предшественниками катализаторов и высушенную целлюлозную ткань с помощью подающего устройства (23) направляют в печь карбонизации шахтного типа (5), в которой при температуре 700°С происходит карбонизация целлюлозной ткани. Причем с помощью натяжения, регулируемого подающим устройством (23), в процессе карбонизации степень деформации целлюлозной ткани может изменяться в пределах от -25 до +30%.

После печи карбонизации шахтного типа (5) из карбонизированной ткани с помощью подающего устройства (24) формируют рулон карбонизированной ткани (12).

Карбонизированную ткань со сформованного рулона (12), непосредственно или по истечении некоторого времени, направляют в печь графитации (6), в которой происходит графитация ткани за счет высокотемпературной до 2400°С обработки карбонизированной ткани.

Графитизированную ткань из печи графитации (6) с помощью подающих устройств (25) и (26) направляют на формование рулона графитизированной ткани (13).

В результате на вышеописанном известном устройстве при следующих параметрах его работы:

1) температура в печи сушки шахтного типа (41) - 150°С;

2) температура в печи сушки шахтного типа (42) - 180°С;

3) температура в печи карбонизации шахтного типа - 700°С;

4) изменение степени деформации за счет регулировки подающих устройств -25%;

5) температура в печи графитации - 2400°С.

Получают углеродную ткань со следующими характеристиками:

а) разрывная нагрузка по утку - 162 кГс;

б) разрывная нагрузка по основе - 51 кГс;

в) удлинение при разрыве - 3,5%;

г) содержание углерода - 83,8%.

Как видно из приведенных данных, известное устройство позволяет получать целевой продукт (углеродную ткань) с низкими показателями качества по разрывной нагрузке по утку и по основе.

Пример 2. Он иллюстрирует работу устройства по данному изобретению. Устройство работает так же, как и в примере 1, за исключением того, что (см. фиг. 2) после прохождения ванны сапожкового типа (31) и обработки целлюлозной ткани в водном растворе предшественников катализатора - гидроортофосфата аммония (7,5 мас.%), хлорида аммония (7 мас.%) и хлористого натрия (4 мас.%), целлюлозную ткань с помощью отжимных роликов направляют во вторую ванну сапожкового типа (32), в которой эту ткань обрабатывают водным золем (гидрозолем) железа с концентрацией железа 0,05 мас.% и размером частиц железа 1,8 нм полученным в реакторе 7 с использованием электроконденсационного метода. Циркуляционный насос 8 осуществляет перемешивание жидкой фазы и происходит пропитка золем железа целлюлозного волокнистого материала в дополнительной ванне сапожкового типа (32). При этом реактор (7) для получения золя железа имеет линейную форму с линейно расположенными электродами (9), к которым от электрогенератора (10) подводится электрический ток с частотой 900 Гц и напряжением 800 В. Из дополнительной ванны сапожкового типа (32) с использованием отжимных роликов обработанную золем железа целлюлозную ткань направляют в печь сушки шахтного типа (41).

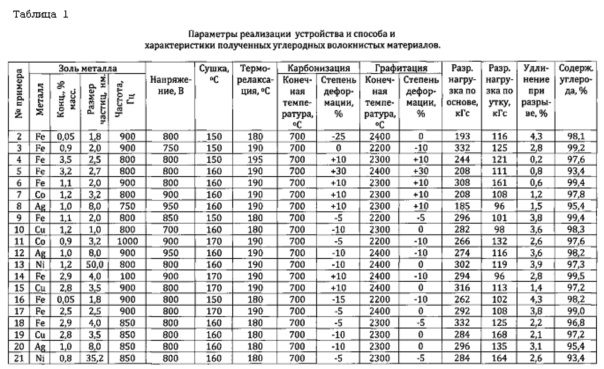

Условия работы устройства по примеру 2 приведены в таблице 1. Получают целевой продукт - углеродную ткань со следующими показателями:

- разрывная нагрузка по основе 193 кгс;

- разрывная нагрузка по утку 116 кгс;

- удлинение при разрыве 4,3%;

- содержание углерода 98,1%.

Примеры 3-36. Эти примеры иллюстрируют работу устройства по данному изобретению в условиях примера 2 с использованием различных ролей металлов, различных концентраций металлов в золях и различных размеров частиц металлов. Варьируются также параметры осуществления электроконденсационного метода (частота и напряжение электрического тока). Результаты реализации процесса в заявленном устройстве по примерам 3-36 приведены в таблице 1.

Устройство позволяет получать высоко прочностные углеродные волокнистые материалы, содержащие углерод до 99,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2596752C1 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2020 |

|

RU2740139C1 |

| Способ получения углеродного волокна и материалов на его основе | 2020 |

|

RU2741012C1 |

| Способ получения лиоцельного гидратцеллюлозного прекурсора углеродного волокнистого материала | 2016 |

|

RU2669273C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| СПОСОБ КАРБОНИЗАЦИИ ВИСКОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРОЦЕССЕ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2520982C1 |

| Способ получения углеродного нетканого волокнистого материала для медицины | 2018 |

|

RU2714384C1 |

Изобретение относится к химической технологии волокнистых материалов и касается устройства для получения углеродного волокнистого материала, состоящего из следующих основных конструктивных элементов: стендов для установки рулонов исходной целлюлозной ткани, карбонизированной ткани и углеродной ткани после графитации; подающих устройств для транспортирования и протяжки ткани по линиям подготовки, карбонизации и графитации; ванны сапожкового типа для обработки ткани в растворе соединений-предшественников катализатора; печей шахтного типа для сушки и пропарки ткани после обработки ее в растворе соединений-предшественников катализаторов и на стадии окончательной сушки; печи шахтного типа для карбонизации при температуре 700°С и изменении степени деформации целлюлозной ткани в интервале от -25 до +30%; печи графитации для высокотемпературной обработки карбонизированной ткани; системы очистки воздуха; парогенератора; дополнительной ванны сапожкового типа между имеющейся ванной и печью шахтного типа для сушки, связанной с реактором для получения золя нанодисперсных металлов из группы: серебро, железо, медь, никель или кобальт в количестве от 0,05 до 3,5 мас.% с размером частиц от 1 до 50 нм с использованием электроконденсационного метода, причем дополнительная ванна и реактор для золя связаны между собой циркуляционным насосом, с помощью которого осуществляется перемешивание жидкой фазы и пропитка золем целлюлозного волокнистого материала в дополнительной ванне сапожкового типа, а реактор для получения золя нанодисперсных металлов имеет линейную форму с линейно расположенными электродами, к которым подводится электрический ток с частотой до 1 кГц и напряжением до 1 кВ. В результате повышается прочность синтезируемого углеродного волокна. 2 ил., 1 табл.

Устройство для получения углеродного волокнистого материала, состоящее из следующих основных конструктивных элементов:

- стендов для установки рулонов исходной целлюлозной ткани, карбонизированной ткани и углеродной ткани после графитации;

- подающих устройств, предназначенных для транспортирования и протяжки ткани по линиям подготовки, карбонизации и графитации;

- ванны сапожкового типа, предназначенной для обработки ткани в растворе соединений-предшественников катализатора и в качестве накопителя ткани между агрегатами;

- печей шахтного типа для сушки и пропарки ткани после обработки ее в растворе соединений-предшественников катализаторов и на стадии окончательной сушки;

- печи карбонизации шахтного типа, предназначенной для проведения процесса карбонизации при температуре 700°С и изменении степени деформации целлюлозной ткани в интервале от -25 до +30%;

- печи графитации, предназначенной для получения графитированной ткани путем высокотемпературной обработки карбонизированной ткани;

- системы очистки воздуха;

- парогенератора;

отличающееся тем, что

снабжено дополнительной ванной сапожкового типа, установленной между уже имеющейся ванной сапожкового типа и печью шахтного типа для сушки, которая конструктивно связана с реактором для получения золя нанодисперсных металлов, выбранных из группы серебро, железо, медь, никель, кобальт в количестве от 0,05 до 3,5 мас.% с размером частиц от 1 до 50 нм с использованием электроконденсационного метода, причем дополнительная ванна сапожкового типа и реактор для получения золя связаны между собой циркуляционным насосом, с помощью которого осуществляется перемешивание жидкой фазы и пропитка золем целлюлозного волокнистого материала в дополнительной ванне сапожкового типа, а реактор для получения золя нанодисперсных металлов имеет линейную форму с линейно расположенными электродами, к которым подводится электрический ток с частотой до 1 кГц и напряжением до 1 кВ.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| 1997 |

|

SU406799A1 | |

| Способ модификации целлюлозных материалов | 1967 |

|

SU375949A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2475571C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ИЗ ГИДРАТЦЕЛЛЮЛОЗЫ УГЛЕРОДНОГО ВОЛОКНА В ВИДЕ ОДНОНАПРАВЛЕННОГО ЖГУТА | 2010 |

|

RU2429316C1 |

| CN 10119263 A, 04.06.2008 | |||

| Прокладка для защиты шеи и плеча от сабельных ударов | 1926 |

|

SU8900A1 |

| WO 2001055487 A2, 02.02.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2012 |

|

RU2490378C1 |

| US 3976746 A1, 24.08.1976. | |||

Авторы

Даты

2018-02-16—Публикация

2015-10-27—Подача