Изобретение относится к электронно-лучевой технологии и может быть использовано в оптике, фотонике, интегральной оптике, наноплазмонике и электронике.

Известен фотолитографический способ получения металлических пленок заданной формы (Готра З.Ю. Технология микроэлектронных устройств. Справочник. М.: Радио и связь. 1991, 528 с.). Недостатком способа является сложность и многоступенчатость технологического процесса: нанесение пленки металла на подложку, нанесение слоя фоторезиста, облучение фоторезиста через фотошаблон, дубление фоторезиста, травление фоторезиста, травление пленки металла, удаление фоторезиста.

Известен способ получения металлических пленок заданной формы с помощью электронно-лучевой литографии (Готра З.Ю. Технология микроэлектронных устройств. Справочник. М.: Радио и связь. 1991. 528 с.). Недостатком способа является сложность и многоступенчатость технологического процесса: нанесение пленки металла на подложку, нанесение слоя электронного резиста, облучение электронного резиста сканирующим электронным лучом, дубление электронного резиста, травление электронного резиста, травление пленки металла, удаление электронного резиста.

Известен способ получения металлических пленок заданной формы, выбранный в качестве прототипа (B.C. Брунов, О.А. Подсвиров, А.И. Сидоров, Д.В. Чураев. Формирование тонких пленок и наночастиц серебра в серебросодержащих стеклах и на их поверхности при электронном облучении // ЖТФ. Т. 84. №8. 2014. С. 112-117). Способ заключается в облучении сканирующим электронным лучом с энергией электронов 5-10 кэВ подложки из силикатного стекла, содержащего подвижные ионы металла (серебра). При этом в тонком слое стекла вблизи его поверхности формируется слой отрицательного объемного заряда за счет накопления термализованных электронов. Подвижные положительные ионы металла мигрируют в электрическом поле объемного заряда к поверхности стекла, восстанавливаются термализованными электронами до нейтрального состояния и выходят на поверхность стекла, образуя в области воздействия электронного луча металлическую пленку. Недостатком способа является то, что металлическая пленка может быть сформирована только на поверхности стекла, исходно содержащего ионы соответствующего металла.

Изобретение решает задачу расширения номенклатуры материалов подложек, на которых могут быть получены металлические пленки заданной формы.

Сущность заявляемого способа заключается в том, что предварительно на подложку с высоким электрическим сопротивлением наносят пленку металла толщиной 50-100 нм, затем облучают электронным лучом с энергией электронов 3-10 кэВ, дозой 20-100 мКл/см2 и плотностью электронного тока 0,1-40 мкА/см2, после чего проводят травление металлической пленки до ее исчезновения на участках подложки, не облученных электронами.

Пленка металла толщиной 50-100 нм имеет относительно высокое электрическое сопротивление. При облучении пленки металла толщиной 50-100 нм электронами с энергией 3-10 кэВ большинство электронов теряют энергию в объеме пленки. В результате этого неравновесная концентрация электронов в пленке в облучаемой зоне повышается, что приводит к возникновению градиента напряженности электрического поля вдоль поверхности пленки. Кроме того, часть электронов, не потерявших всю энергию в пленке металла, проникает в приповерхностные слои диэлектрической или полупроводниковой подложки, создавая в приповерхностном слое подложки отрицательный объемный заряд. Это приводит к дополнительному градиенту напряженности электрического поля вдоль поверхности пленки. Возникновение градиента напряженности электрического поля вдоль поверхности пленки приводит к тому, что положительные ионы металла вырываются электрическим полем из металлической пленки и мигрируют в электрическом поле по поверхности пленки в область отрицательного заряда, сформированного электронным лучом. В результате этого толщина пленки в области воздействия электронного луча увеличивается, а на окружающих участках толщина пленки уменьшается. Уменьшение толщины металлической пленки вокруг области воздействия электронного луча приводит к увеличению электрического сопротивления этих участков пленки. Это приводит к увеличению напряженности электрического поля вдоль поверхности пленки и увеличению эффективности перераспределения ионов металла. После облучения электронным лучом производят химическое травление пленки металла до ее исчезновения на необлученных электронами участках. Так как толщина пленки металла на облученных участках больше, то после травления пленка металла на этих участках сохраняется. Сканированием электронного луча по поверхности пленки можно получать пленки заданной конфигурации. Толщину пленки металла можно варьировать путем изменения режимов травления, например его продолжительности, или изменением дозы электронного облучения. Так как электронный луч может быть сфокусирован в пятно диаметром менее 10 нм, то с помощью заявляемого способа могут быть изготовлены наноразмерные пленки заданной конфигурации.

Совокупность признаков, изложенных в формуле, характеризует способ, заключающийся в том, что на диэлектрическую или полупроводниковую подложку наносят пленку металла толщиной 50-100 нм, облучают электронным лучом с энергией электронов 3-10 кэВ и дозой 20-100 мКл/см2 и проводят травление металлической пленки до ее исчезновения на участках подложки, не облученных электронами. Достоинством способа является то, что металлические пленки заданной конфигурации могут быть изготовлены на любых диэлектрических или полупроводниковых подложках или пленках с высоким электрическим сопротивлением, а также на химически стойких полимерах.

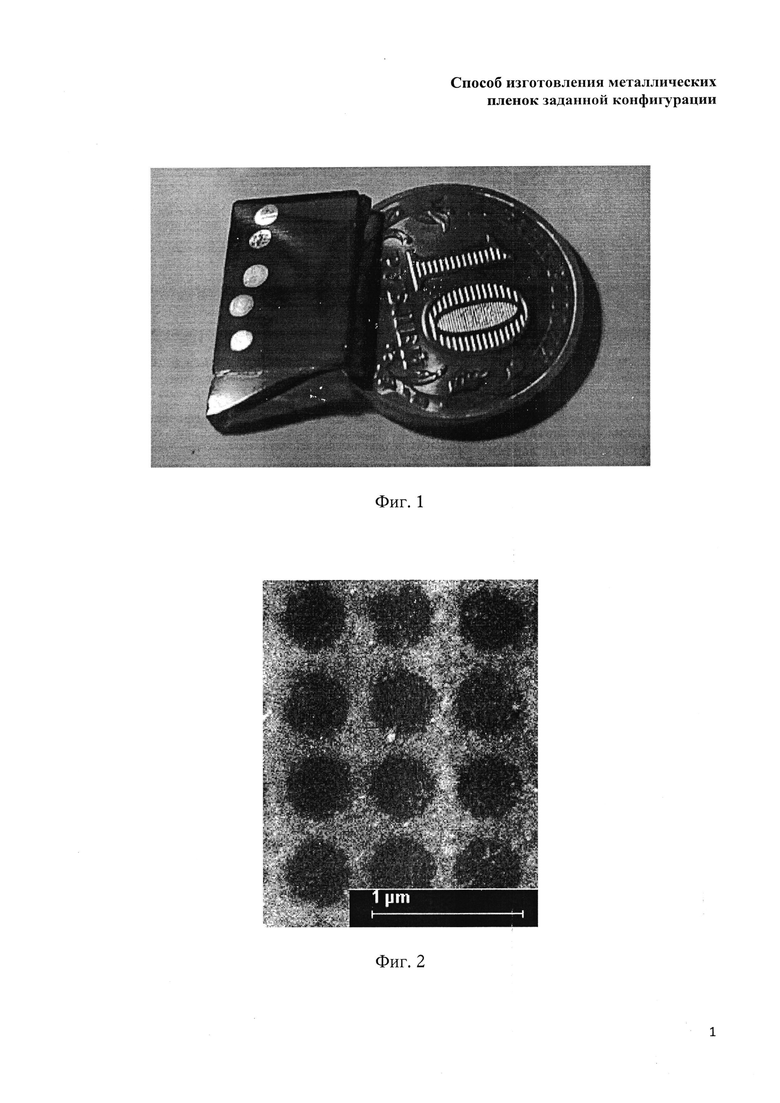

Предлагаемое изобретение иллюстрируется следующими чертежами:

на фиг. 1 показана фотография поверхности подложки из цветного оптического силикатного стекла с островками пленки алюминия после обработки по заявляемому способу. Диаметр электронного луча - 1.5 мм;

на фиг. 2 показано SEM-изображение островков пленки алюминия на подложке из цветного оптического силикатного стекла с островками пленки алюминия после обработки по заявляемому способу. Диаметр электронного луча - 10 нм. Диаметр островков - 380 нм. Масштаб 200 нм;

на фиг. 3 показана фотография поверхности подложки из натриево-силикатного стекла с островками пленки золота после обработки по заявляемому способу. Диаметр электронного луча - 1.5 мм;

на фиг. 4 показано SEM-изображение островков пленки золота на подложке из цветного оптического силикатного стекла с островками пленки золота после обработки по заявляемому способу. Диаметр электронного луча - 10 нм. Диаметр островков - 400 нм. Масштаб 200 нм;

на фиг. 5 показано изображение островка пленки золота на подложке из силикатного стекла с островками пленки золота после обработки по заявляемому способу. Изображение получено с помощью электронного пучка, падающего под углом 45° к поверхности подложки. Диаметр электронного луча - 10 нм. Диаметр островка - 400 нм. Масштаб 200 нм.

Далее сущность изобретения раскрывается на примерах, которые не должны рассматриваться экспертом как ограничивающие притязания изобретения.

Примеры конкретной реализации изобретения.

Пример 1.

На поверхность подложки из цветного оптического силикатного стекла методом вакуумного напыления наносят сплошную пленку алюминия толщиной 100 нм. Подложку с пленкой алюминия помещают в сканирующий электронный микроскоп и заземляют пленку алюминия. С помощью сканирующего электронного микроскопа производят облучение пленки электронным лучом с энергией электронов 3 кэВ, дозой 50 мКл/см2 и плотностью электронного тока 40 мкА/см2 при диаметре пучка 1.5 мм и энергией 5 кэВ и плотностью тока 2,5 мкА/см2 при диаметре пучка 10 нм, соответственно. Во втором случае форма облученной зоны формировалась сканированием электронного луча по заданной программе. После облучения подложку с пленкой помещают в водный 10% раствор KОН и подвергают химическому травлению в течение 1 мин. Фотография подложки после обработки по описанному способу для диаметра электронного луча 1.5 мм показана на фиг. 1. Из фиг. 1 видно, что на облученных электронами участках подложки пленка алюминия сохранилась, образовав круглые металлические зеркала. SEM-изображение островков пленки алюминия на подложке из цветного оптического силикатного стекла с островками пленки алюминия после обработки по заявляемому способу для диаметра электронного луча 10 нм показано на фиг. 2. Темные участки на изображении соответствуют пленке алюминия, так как коэффициент вторичной электронной эмиссии алюминия меньше коэффициента вторичной электронной эмиссии стекла.

Сканированием электронного луча по поверхности пленки алюминия можно получать пленки заданной конфигурации. Толщину формируемой пленки алюминия можно варьировать путем изменения режимов травления, например его продолжительности, или изменением дозы электронного облучения. Так как электронный луч может быть сфокусирован в пятно диаметром около 10 нм, то с помощью заявляемого способа могут быть изготовлены наноразмерные пленки заданной конфигурации.

Пример 2.

На поверхность подложки из натриево-силикатного стекла методом вакуумного напыления наносят сплошную пленку золота толщиной 50 нм. Подложку с пленкой золота помещают в сканирующий электронный микроскоп и заземляют пленку золота. С помощью сканирующего электронного микроскопа производят облучение пленки электронным лучом с энергией электронов 5 кэВ, дозой 30 мКл/см2 и плотностью электронного тока 40 мкА/см2 при диаметре пучка 1,5 мм; и энергией 5 кэВ и плотностью тока - 0,1 мкА/см2 при диаметре пучка 10 нм, соответственно. Во втором случае форма облученной зоны формировалась сканированием электронного луча по заданной программе. После облучения подложку с пленкой помещают в водный 10% раствор (KI+I2) и подвергают химическому травлению в течение 5 мин. Фотография подложки после обработки по описанному способу для диаметра электронного луча, равного 1,5 мм, показана на фиг. 3. Из фиг. 3 видно, что на облученных электронами участках подложки пленка золота сохранилась, образовав круглые металлические зеркала. SEM-изображение островков пленки золота на подложке из силикатного стекла с островками пленки золота после обработки по заявляемому способу для диаметра электронного луча 10 нм показано на фиг. 4. Темные участки на изображении соответствуют пленке золота, так как коэффициент вторичной электронной эмиссии золота меньше коэффициента вторичной электронной эмиссии стекла. На фиг. 5 показано изображение островка пленки золота на подложке из силикатного стекла с островками пленки золота после обработки по заявляемому способу. Изображение получено с помощью электронного пучка, падающего под углом 45° к поверхности подложки. Из фиг. 5 видно, что островок пленки золота имеет форму сегмента сферы высотой примерно 100-150 нм.

Сканированием электронного луча по поверхности пленки золота можно получать пленки заданной конфигурации. Толщину формируемой пленки золота можно варьировать путем изменения режимов травления, например его продолжительности, или изменением дозы электронного облучения. Так как электронный луч может быть сфокусирован в пятно диаметром около 10 нм, то с помощью заявляемого способа могут быть изготовлены наноразмерные пленки золота заданной конфигурации.

Промышленная применимость изобретения.

Изготовление отражающих оптических элементов: микрозеркал, амплитудных дифракционных решеток, мир.

Изготовление устройств наноплазмоники: плазмонных волноводов, наноантенн, плазмонных фотонных кристаллов, нанорезонаторов и др.

Изготовление микро- и нанопроводников электрического тока для устройств фотоники, электроники и микрофлюидики.

Изготовление печатных форм для микро- и наноразмерной печати.

Изготовление фотошаблонов для фотолитографии.

Достоинством способа является то, что металлические пленки заданной конфигурации могут быть изготовлены на любых диэлектрических или полупроводниковых подложках или пленках с высоким электрическим сопротивлением, а также на химически стойких полимерах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ БИОЧИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411180C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОГРУЖЕННОГО ОПТИЧЕСКОГО ВОЛНОВОДА В СТЕКЛЕ | 2010 |

|

RU2453511C1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА | 2013 |

|

RU2541495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2013 |

|

RU2544873C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ШАБЛОНОВ НАНОСТРУКТУР РАЗНОЙ ГЕОМЕТРИИ | 2014 |

|

RU2574527C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСЛОЕВ | 2010 |

|

RU2425794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНООТВЕРСТИЙ | 2010 |

|

RU2427415C1 |

| СЧЕТНАЯ СЕТКА В ОБЪЕМЕ СТЕКЛЯННОЙ ПОДЛОЖКИ ДЛЯ АНАЛИЗА БИОЛОГИЧЕСКИХ МИКРООБЪЕКТОВ | 2019 |

|

RU2717684C1 |

| Способ записи оптической информации в стекле | 2017 |

|

RU2674402C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ НАНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВ | 2013 |

|

RU2526066C1 |

Изобретение относится к электронно-лучевой технологии и может быть использовано в оптике, фотонике, интегральной оптике, наноплазмонике и электронике. Способ получения металлических пленок заданной формы заключается в том, что на подложку с высоким электрическим сопротивлением предварительно наносят пленку металла толщиной 50-100 нм, облучают сканирующим электронным лучом с энергией электронов 3-10 кэВ, дозой 20-100 мКл/см2 и проводят химическое травление металлической пленки до ее исчезновения на участках подложки, не облученных электронами. Достоинством способа является то, что металлические пленки заданной формы могут быть изготовлены на любых диэлектрических или полупроводниковых подложках или пленках с высоким электрическим сопротивлением, а также на химически стойких полимерах. 5 ил.

Способ получения металлических пленок заданной формы, заключающийся в облучении подложки сканирующим по заданной траектории электронным лучом и образовании на ее поверхности металлической пленки, отличающийся тем, что предварительно на диэлектрическую или полупроводниковую подложку наносят пленку металла толщиной 50-100 нм, затем облучают электронным лучом с энергией электронов 3-10 кэВ, дозой 20-100 мКл/см2, после чего проводят травление металлической пленки до ее исчезновения на участках подложки, не облученных электронами.

| БРУНОВ В.С | |||

| И ДР | |||

| ФОРМИРОВАНИЕ ТОНКИХ ПЛЕНОК И НАНОЧАСТИЦ СЕРЕБРА В СЕРЕБРОСОДЕРЖАЩИХ СТЕКЛАХ И НА ИХ ПОВЕРХНОСТИ ПРИ ЭЛЕКТРОННОМ ОБЛУЧЕНИИ | |||

| ЖТФ | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| ГОТРА З.Ю | |||

| ТЕХНОЛОГИЯ МИКРОЭЛЕКТРОННЫХ УСТРОЙСТВ | |||

| СПРАВОЧНИК | |||

| МОСКВА | |||

| РАДИО И СВЯЗЬ | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСОВЕРШЕНСТВОВАННОГО УСТРОЙСТВА ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 1995 |

|

RU2193927C2 |

| МОНИТОРНАЯ СИСТЕМА, ОСНОВАННАЯ НА ТРАВЛЕНИИ МЕТАЛЛОВ | 2009 |

|

RU2507516C2 |

| US 20060068173 A1, 30.03.2006 | |||

| US 7833582 B2, 16.11.2010 | |||

| US 5073233 A1, 17.12.1991. | |||

Авторы

Даты

2016-09-10—Публикация

2015-04-29—Подача