Изобретение относится к оптике, а именно к способам изготовления дифракционных решеток, выполненных на поверхности оптически прозрачных материалов. На практике такие решетки могут быть использованы:

- в элементах оптической коммуникации для введения в тонкопленочные волноводы лазерного излучения или фильтрации в волноводе оптического сигнала (решетки Брегга) [1];

- для исследования и оптического контроля за напряжениями деформаций тонкого слоя на поверхности твердого тела методом муаровых картин [2];

- как тонкопленочный температурный сенсор при постоянном или импульсном режиме нагрева материалов в агрессивных средах [3] и др.

Известен способ изготовления дифракционной решетки, выбранный в качестве аналога, который заключается в создании чередующихся слоев двух веществ с различной диэлектрической проницаемостью. Слои этих двух веществ создают путем параллельной намотки двух лент из разных материалов, один из которых обладает отражающими свет свойствами, а другой - нет, на продолговатую пластину вдоль ее длины с обеспечением формирования плоскости в поперечном намотке направлении за счет намотки лент по этой плоскости, и/или поперечного срезания слоя намотанных лент по плоскости, и/или поперечной шлифовки по плоскости слоев намотанных лент (патент Р.Ф. №2470333, Бюл. №35, 20.12.2012).

Недостатком способа по аналогу является то, что дифракционные решетки непрозрачны в видимой области, их можно использовать только на оптическое отражение.

Известен [4] способ изготовления оптической дифракционной решетки, в котором формирование заданной структуры осуществляется имплантацией ионов фосфора в пластины монокристаллического кремния через тонкую металлическую сетку (маску) с размерами ячейки 40 мкм. Энергия (40 кэВ) и доза имплантации (3.12·1015 ион/см2) были выбраны таким образом [4, 5], чтобы аморфизованный слой кремния, полученный в результате облучения, начинался непосредственно от поверхности образца. В результате этого на поверхности формируются аморфные ячейки, ограниченные сеткой монокристаллического кремния. При освещении такой решетки непрерывным лучом гелий-неонового лазера (длина волны 632.8 нм) наблюдается дифракционная картина, интенсивность которой зависит от разности оптических характеристик имплантированных и не имплантированных областей кремния.

Эта технология изготовления дифракционной решетки [4] является наиболее близкой к заявляемому способу, и поэтому выбрана в качестве прототипа.

Недостатками прототипа являются:

- дифракционные решетки, полученные на кремниевых подложках, непрозрачных в видимой области, можно использовать только на оптическое отражение;

- как отмечают сами авторы [4], дифракционная эффективность этих решеток относительно низкая за счет малого контраста в коэффициентах отражения (ΔR) монокристаллического и аморфизованного кремния, в частности, на длине волны излучения лазера 632.8 нм. Коэффициенты отражения для аморфного и монокристаллического кремния на данной длине волны составляют 45 и 38% соответственно, а контраст ΔR=7% [6].

Решаемая техническая задача в заявляемом способе заключается в обеспечении возможности изготовления дифракционных решеток на поверхности оптически прозрачных диэлектрических (силикатные стекла, сапфир, кварц и др.) или полупроводниковых (халькогенидные стекла, оксидные среды - ZnO, TiO2 и др.) материалов, характеризуемых повышенным контрастом в коэффициентах отражения между отдельными элементами решетки. Это позволит улучшить их дифракционную эффективность и даст возможность использования как для отраженного, так и для проходящего света.

Поставленная техническая задача в предлагаемом способе изготовления дифракционной решетки, заключающемся в формировании на поверхности исходной подложки элементов заданной структуры дифракционной решетки, путем ионной имплантации через поверхностную маску, достигается тем, что имплантацию осуществляют ионами металла с энергией 5-1100 кэВ, дозой облучения, обеспечивающей концентрацию вводимых атомов металла в облучаемой подложке 3·1020-6·1022 атомов/см3, плотностью тока ионного пучка 2·1012-1·1014 ион/см2с в оптически прозрачную диэлектрическую или полупроводниковую подложку.

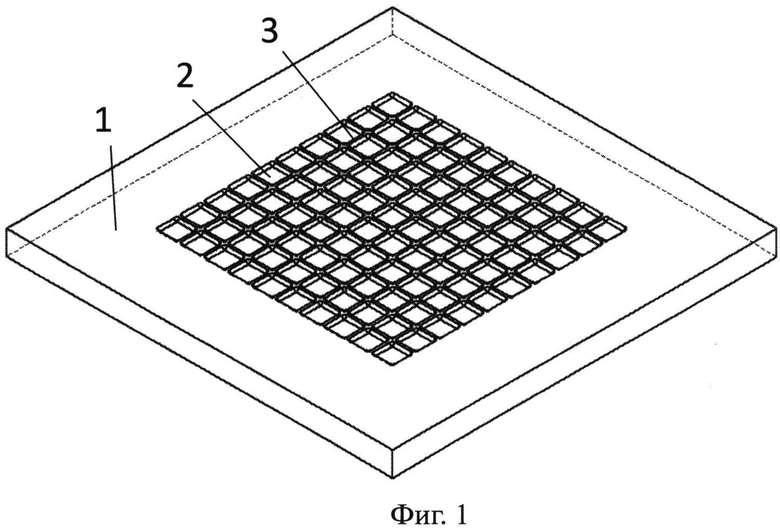

На фиг.1. Показан чертеж в изометрии тонкопленочной дифракционной решетки (изделия), содержащей: 1 - оптически прозрачную подложку; 2 - имплантированные ячейки; 3 - необлученные перегородки между ячейками.

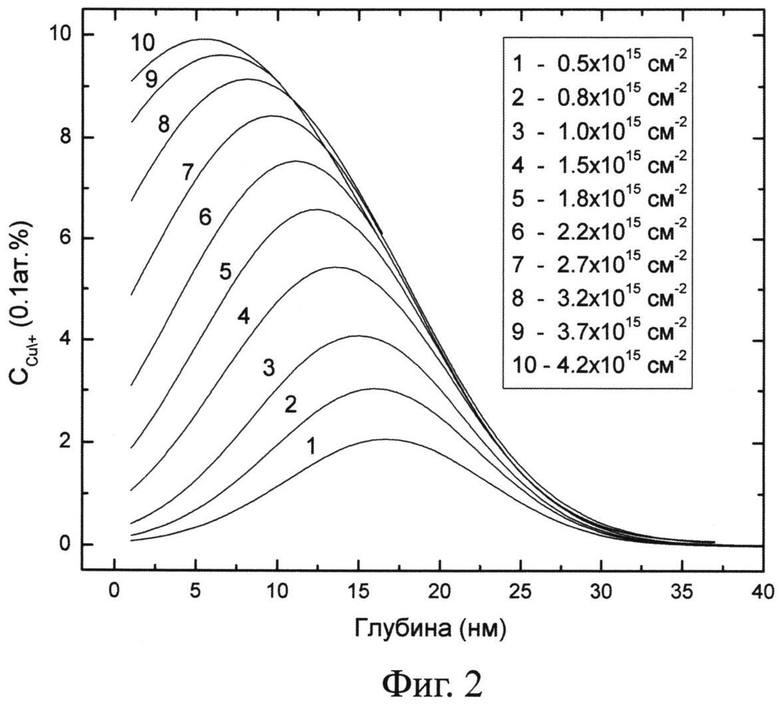

На фиг.2. Показано рассчитанное распределение имплантированной меди по глубине в кварцевом стекле, при энергии облучения 40 кэВ.

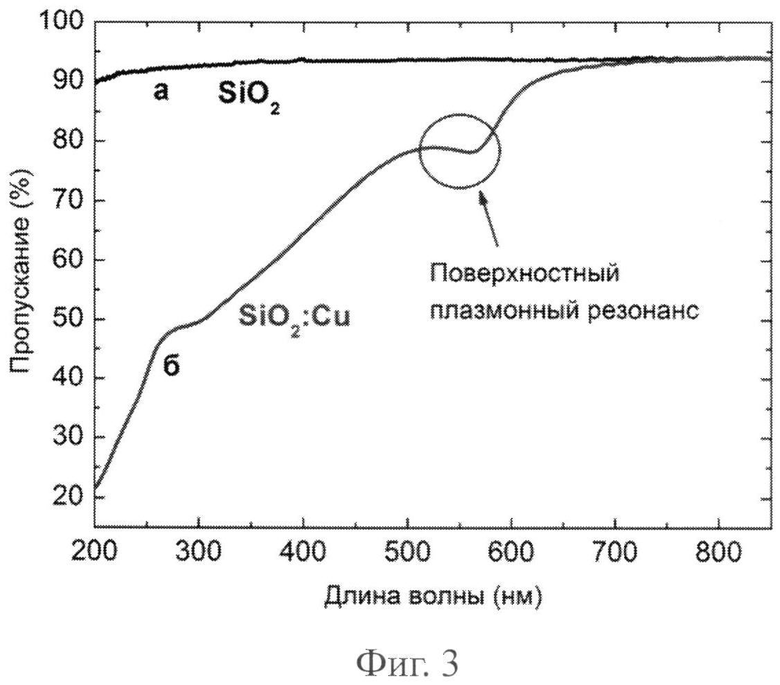

На фиг.3. Показаны спектры оптического пропускания необлученного (а) и (б) кварцевого стекла с ионно-синтезированными наночастицами меди.

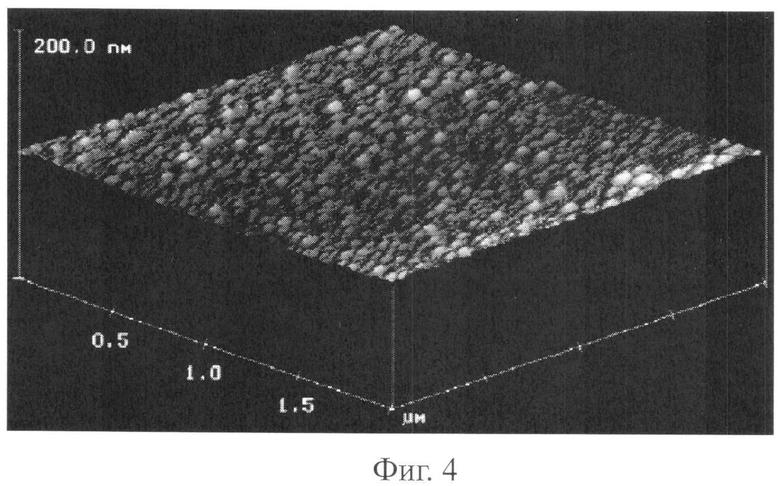

На фиг.4. Показано АСМ-изображение поверхности SiO2 с наночастицами меди, синтезированными с помощью ионной имплантации.

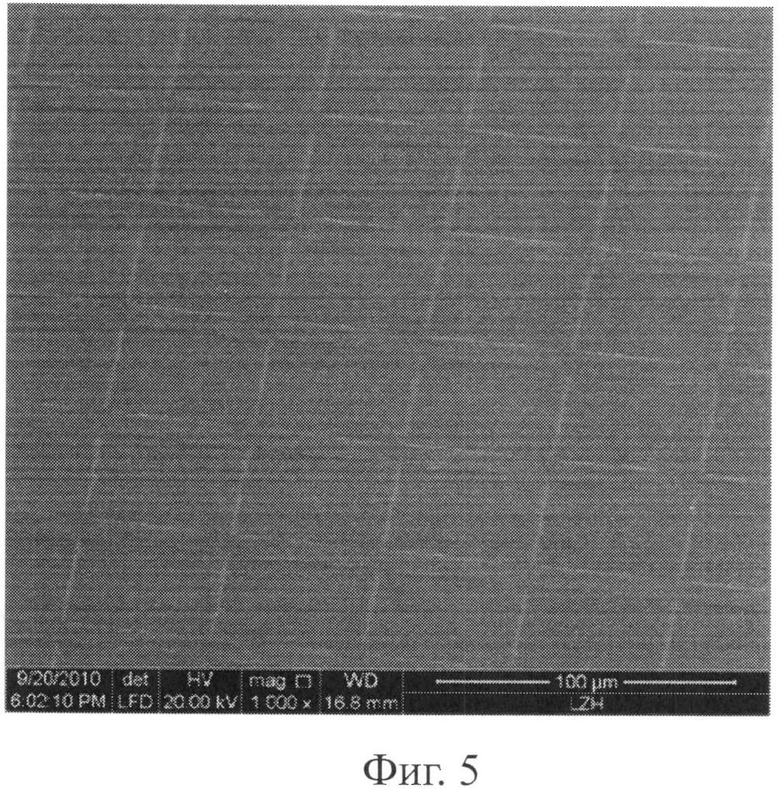

На фиг.5. Показано изображение, полученное на сканирующем электронном микроскопе, микроструктурированного кварцевого стекла (дифракционной решетки), имплантированного ионами меди через поверхностную маску.

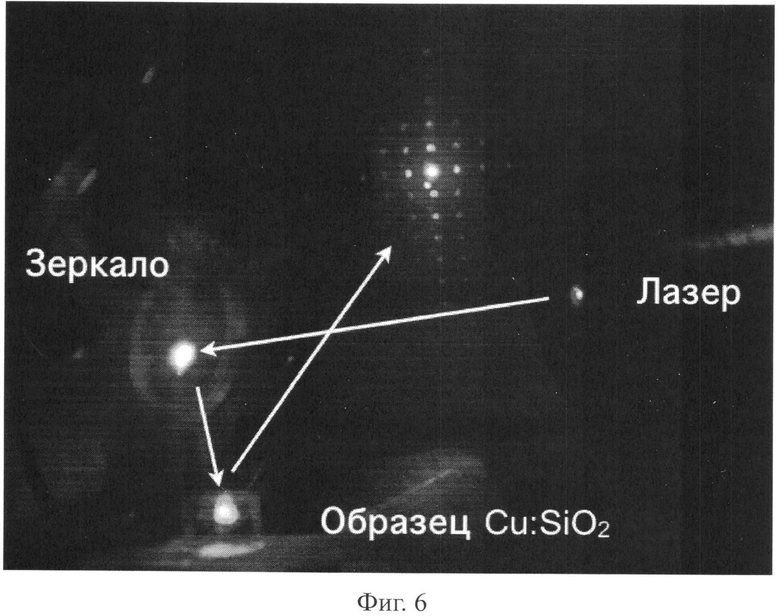

На фиг.6. Показано изображение картины дифракционного рассеяния, полученное на экране при отражении от микроструктурированного кварцевого стекла с ионно-синтезированными наночастицами меди, зондируемого гелий-неоновым лазером.

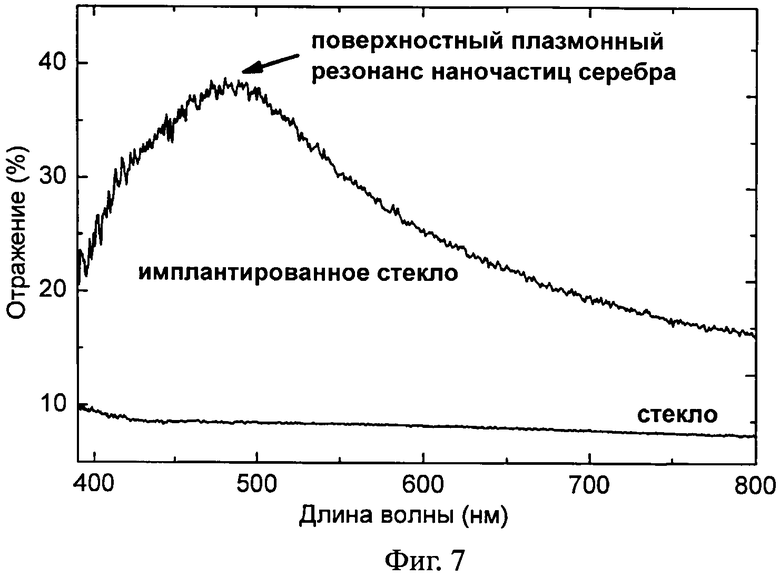

На фиг.7. Показан спектр оптического отражения натриево-кальциевого силикатного стекла и стекла с ионно-синтезированными наночастицами серебра.

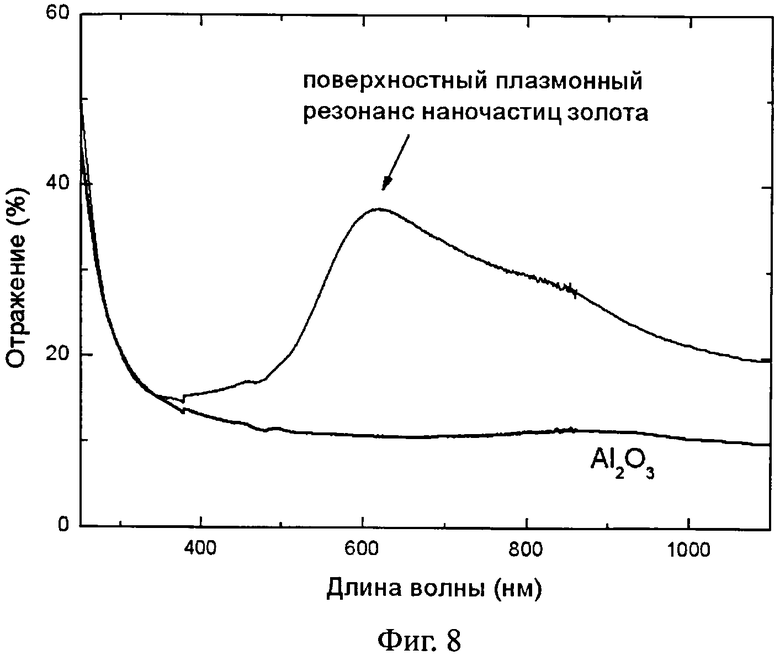

На фиг.8. Показан спектр оптического отражения сапфира и сапфира с ионно-синтезированными наночастицами золота.

Рассмотрим осуществление предлагаемого способа на конкретных примерах.

Пример 1. Рассмотрим осуществление изготовления дифракционной решетки предлагаемым способом, заключающимся в формировании на поверхности исходной подложки элементов заданной структуры дифракционной решетки путем ионной имплантации на ускорителе ИЛУ-3 через поверхностную маску, в качестве которой используется тонкая металлическая сетка с размерами ячейки 40 мкм, причем имплантацию проводят ионами металла - Cu+ с энергией E=40 кэВ, дозой облучения, D=5.0·1016 ион/см2, обеспечивающей концентрацию вводимых атомов металла в облучаемой подложке (2.0·1022 атомов/см3), плотностью тока в ионном пучке J=3·1013 ион/см2с в оптически прозрачную диэлектрическую подложку, кварцевое стекло - SiO2 фирмы Heraeus.

На фиг.1 показан в изометрии чертеж тонкопленочной дифракционной решетки (изделия) для видимого диапазона, содержащей оптически прозрачную подложку 1 выполненную из оптически прозрачного диэлектрического или полупроводникового материала с внедренной в ее поверхность дифракционной периодической микроструктурой, элементами которой являются области подвергнутые, ионному облучению - имплантированные ячейки 2 и характеризуемые другой диэлектрической проницаемостью относительно материала подложки 1, где дифракционная периодическая микроструктура имплантированных ячеек 2 содержит ионно-синтезированные металлические наночастицы, диспергированные в приповерхностной области подложки 1 на толщине слоя от 20 до 100 нм при концентрации металла 3·1020-6·1022 атомов/см3. Необлученные перегородки 3 находящиеся между имплантированными ячейками 2 имеют туже диэлектрическую проницаемость, что и оптически прозрачная подложка 1 (для справки).

Моделирование концентрационных профилей распределения имплантированной меди с энергией 40 кэВ в кварцевое стекло по глубине с помощью компьютерного алгоритма DINA [7] (фиг.2), показало, что в приповерхностном имплантированном слое стекла происходит накопление атомов меди, приводящее к зарождению и росту металлических наночастиц. Общая толщина имплантированного слоя с наночастицами меди, а следовательно, и толщина формируемой дифракционной решетки в SiO2 не превышает 40 нм.

На фиг.3. приведены экспериментальные спектры линейного оптического пропускания для исходного SiO2, а также имплантированного ионами меди (Cu:SiO2), измеренные на двухлучевом спектрометре Hitach-330. Как видно из рисунка, в отличие от исходной матрицы SiOz, имплантированный образец Cu:SiO2 характеризируется наличием в видимой области спектра селективной полосы поглощения с максимумом ~585-590 нм. Данная полоса указывает на формирование в SiO2 наночастиц меди, и она обусловлена проявлением эффекта поверхностного плазмонного резонанса в металлических наночастицах [8]. Наличие плазмонного резонанса в сформированных наночастицах меди приводит к высокому контрасту (ΔR=18%) в коэффициентах между областью кварцевого стекла с наночастицами (R=22% на длине волны 632.8 нм) и неимплантированным стеклом (R=4%). В то же время, сформированная структура является оптически прозрачной в отличие от дифракционной решетки на кремниевой основе.

Изображение, полученное на атомно-силовом микроскопе - Интегра-Аура НТ-МДТ, (АСМ-изображение) поверхности SiO2 в области стекла, не покрытого сетчатой маской, после имплантации ионами меди приведено на фиг.4. В отличие от ровной поверхности необлученного стекла, шероховатость которого не превышала 1 нм, морфология локальной области имплантированного образца, как это видно из фиг.4, характеризуется наличием полусферических выступов, которые, как было показано ранее, соответствуют синтезированным металлическим наночастицам на поверхности SiO2 [9].

Поверхностные микроструктуры на имплантированном ионами меди через маску SiO2, наблюдаемые на сканирующем электронном микроскопе FEI Quantum 400-F (СЭМ), приведены на фиг.5. Как видно из фигуры, вся поверхность образца представляет собой упорядоченную решетку с ячейками размером 40 мкм, которые сформированы ионным травлением при имплантации кварцевого стекла ионами меди в заданном режиме. При этом квадратная область ячеек представляет собой ионно-облученный SiO2, т.е. структуру стекла с наночастицами меди, наблюдаемыми на фиг.4, характеризуемыми селективным плазменным пропусканием (фиг.3). Стенки между квадратными ячейками решетки состоят из необлученного кварцевого стекла. Дифракционная решетка, показанная на фиг.5, сформирована в точности с заданным чертежом, изометрическое изображение которого приведено на фиг.1.

Поскольку известно, что имплантация ионов металла в стекло приводит к увеличению его показателя преломления вплоть до ~1.7-1.9 для видимой области спектра (особенно на частотах плазменного резонанса металлических наночастиц) [10], то очевидно, что в результате имплантации кварцевого стекла через маску формируется микроструктура с периодически-изменяемым распределением оптических констант материала, т.е. между ячейками решетки и ее стенками (nSiO2=1.5).

Таким образом, сформированная имплантацией микроструктура с периодически изменяемым показателем преломления (диэлектрической проницаемостью) представляет тонкопленочную дифракционную решетку. На фиг.6 приведено дифракционное изображение, полученное при отражении от сформированной решетки при ее зондировании гелий-неоновым лазером.

Пример 2. В качестве подложки используется коммерческое натриево-кальциевое силикатное стекло итальянской фирмы Societa Italiana Vetro, с однородным по объему образца содержанием химических компонент 70% SiO2, 20% Na2O, 10% CaO. Данное стекло характеризуется высокой оптической пропускательной способностью (около 90%) в широком спектральном диапазоне от 350 до 900 нм.

Имплантация проводится однозарядными ионами Ag+ с энергией E=60 кэВ, дозой D=3·1016 ион/см2 (2.2·1022 атомов/см3) и плотностью тока в ионном пучке J=3.2·1013 ион/см2с. Остальные технологические операции и режимы ионной имплантации, связанные с облучением через поверхностную маску, такие, как и в примере 1.

Спектр отражения синтезированного образца, измеренный на оптическом спектрометре Hitachi-330, приведен на фиг.7. В результате ионной имплантации стекла в спектре композиционного материала появляется селективная полоса плазменного отражения с максимумом вблизи 495 нм, соответствующая ионно-синтезируемым наночастицам серебра.

Как следует из спектров на фиг.7, сформированный композиционный слой характеризуется заметно более высоким отражением на длине волны излучения лазера 632.8 нм (23%) по сравнению с необлученным стеклом (8%). Это указывает на наличие высокого контраста в коэффициентах отражения между ними (ΔR=15%), требуемого для функционирования дифракционной решетки. При этом имплантированный ионами серебра образец остается оптически прозрачным.

Пример 3. В качестве подложки используется монокристаллический сапфир (Al2O3), характеризующийся высокой прозрачностью (около 90%) в широком спектральном диапазоне от 200 до 4500 нм.

Имплантация проводится однозарядными ионами Au+ с энергией E=160 кэВ, дозой D=1·1017 ион/см2 (1·1021 атомов/см3) и плотностью тока в ионном пучке J=3.5·1013 ион/см2с. Остальные технологические операции и режимы ионной имплантации, связанные с облучением через поверхностную маску, такие как и в примере 1.

Спектр отражения синтезированного образца, измеренный на оптическом спектрометре Hitachi-330, приведен на фиг.8. В результате ионной имплантации стекла в спектре композиционного материала появляется селективная полоса плазменного отражения с максимумом вблизи 600 нм, соответствующая ионно-синтезируемым наночастицам золота.

Как следует из спектров на фиг.8, сформированный композиционный слой характеризуется заметно более высоким отражением на длине волны излучения лазера 632.8 нм (38%) по сравнению с необлученным сапфиром (10%). Это указывает на наличие высокого контраста в коэффициентах отражения между ними (ΔR=28%), требуемого для функционирования дифракционной решетки. При этом имплантированный ионами золота образец остается оптически прозрачным.

Выбор режимов ионной имплантации, E=5-1100 кэВ, D - обеспечивающая концентрацию вводимых атомов металла в облучаемой подложке 3·1020-6·1022 атомов/см3, J=2·1012-1·1014 ион/см2с, обуславливается тем, что за границами этих режимов не достигается необходимый технический результат, и качество изготовленных дифракционных решеток не будет соответствовать необходимым требованиям.

Энергия иона E обуславливает величину его среднего проекционного пробега, которое определяет глубину залегания имплантированного иона, а следовательно, толщину модифицированного слоя и дифракционной решетки. Сверху энергия ускорения иона ограничена величиной E=1100 кэВ, поскольку при увеличении данной энергии имплантации требуемые размерные параметры (в первую очередь, толщина) модифицированного слоя начинают превышать значения, необходимые для практического применения тонкопленочных дифракционных решеток [8-10]. Ограничение снизу величиной E=5 кэВ, согласно нашим экспериментам, связано с тем, что при дальнейшем уменьшении E не удается получить столь крупные элементы структуры решетки, на которых бы наблюдалась дифракция света.

Доза облучения определяется необходимым количеством атомов металлического вещества, чтобы, во-первых, обеспечить высокий контраст в коэффициентах отражения формируемых элементов дифракционной решетки, т.е. должны быть синтезированы достаточно крупные металлические наночастицы, проявляющие плазменное отражение и поглощение. Это условие, согласно нашим исследованиям зависимости появления сигнала плазменного поглощения у металлических наночастиц от дозы имплантации, выполняется при концентрациях атомов металла в объеме облучаемого материала порядка 3·1020 атомов/см3. Во-вторых, количество внедренной примеси не должно превышать той дозы, при которой начнется слипание растущих металлических наночастиц, приводящее к образованию сплошной металлической пленки, и по нашим оценкам составляет не более 6·1022 атомов/см3.

Плотность тока в ионном пучке J определяет, с одной стороны, время набора дозы имплантации, а, с другой стороны, степень нагрева облучаемого материала. Экспериментально установлено, что при J=1·1014 ион/см2с температура облучаемой поверхности образца увеличивается до 150°C. Дальнейшее увеличение температуры приводит к ускоренной диффузии и рассасыванию внедренной примеси по глубине образца без образования металлических наночастиц. Облучение с малой плотностью ионного тока нецелесообразно увеличивает время имплантации. Поэтому минимальная плотность ионного тока ограничена величиной J=2·1012 ион/см2с.

По сравнению с прототипом предлагаемый способ позволяет изготавливать дифракционные решетки, характеризуемые повышенным контрастом (ΔR=15-28%) в коэффициентах отражения между отдельными ее элементами. Это улучшает их дифракционную эффективность, а использование в качестве подложки оптически прозрачных диэлектрических и полупроводниковых материалов дает возможность применения, как для отраженного, так и для проходящего света.

Список цитируемой литературы

1. Дифракционная нанофотоника. Ред. Сойфер В.А. М.: Физматлид 2011.

2. Галяутдинов М.Ф., Фаррахов Б.Ф., Фаттахов Я.В., Захаров М.В. Динамическая термометрия твердого тела методом оптической дифракции при импульсном облучении / Оптика и спектроскопия 2009. Т.107. №4. С.675-679.

3. Lanin A.V., Butov O.V., Golant K.M. Response of in-fiber Bragg gratings to hydrogen loading and subsequent heat treatment in H2 ambience / Appl. Opt. 2006. V.45. No.23. P.5800-5807.

4. Фаттахов Я.В., Галяутдинов М.Ф., Львова Т.Н., Хайбуллин И.Б. Динамика плавления кремния при облучении мощными импульсами некогерентного света / Оптика атмосферы и океана. 1998. Т.11. №2-3. С.264-268.

5. Фаттахов Я.В., Галяутдинов М.Ф., Львова Т.Н., Хайбуллин И.Б. Формирование двумерной периодической структуры локальных областей плавления кремния при импульсном световом облучении / ЖТФ 1997. Т.67. №12. С.97-99.

6. Stepanov A.L., Bayazitov R.M., Hole D.E., Khaibullin I.B. Annealing of europium-implanted silicon by nanosecond ion-beam pulses / Phil. Mag. Lett. 2001. V.81. No.1 P.29-38.

7. Stepanov A.L., Zhikharev V.A., Hole D.E., Townsend P.D., Khaibullin I.B. Depth distribution of Cu, Ag and Au ions implanted at low energy into insulators / Nucl. Instr. Meth. Phys. Res. В 2000. V.166-167. P.26-30.

8. Kreibig U., Vollmer M. Optical properties of metal clusters. Berlin: Springer. 1995.

9. Stepanov A.L., Popok V.N. Nanostructuring of silicate glass under low-energy metal-ion implantation / Surf. Sci. 2004. V.566-568. P.1250-1254.

10. Faik A., Allen L., Eicher C., Gagola A., Townsend P.D. Dispersion and luminescence measurements of optical waveguides / J. Appl. Phys. 1983. V.54. P.2597-2601.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФРАКЦИОННАЯ РЕШЕТКА | 2013 |

|

RU2541495C1 |

| ОПТИЧЕСКОЕ ТЕРМОМЕТРИЧЕСКОЕ УСТРОЙСТВО НА ПОЛИМЕРНОЙ ОСНОВЕ | 2016 |

|

RU2630032C1 |

| ДИФРАКЦИОННАЯ ПЕРИОДИЧЕСКАЯ МИКРОСТРУКТУРА НА ОСНОВЕ ПОРИСТОГО КРЕМНИЯ | 2015 |

|

RU2597801C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2566371C1 |

| ДИФРАКЦИОННАЯ РЕШЕТКА НА ПОЛИМЕРНОЙ ОСНОВЕ | 2014 |

|

RU2561197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ ПЕРИОДИЧЕСКОЙ МИКРОСТРУКТУРЫ НА ОСНОВЕ ПОРИСТОГО КРЕМНИЯ | 2015 |

|

RU2593912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2016 |

|

RU2659702C2 |

| АЛМАЗНАЯ ДИФРАКЦИОННАЯ РЕШЕТКА | 2016 |

|

RU2661520C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЛИНЕЙНО-ОПТИЧЕСКИХ МАТЕРИАЛОВ НА ПОЛИМЕРНОЙ ОСНОВЕ | 1997 |

|

RU2125286C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЛИНЕЙНО-ОПТИЧЕСКОГО МАТЕРИАЛА | 1999 |

|

RU2156490C1 |

Изобретение относится к оптике. Способ изготовления дифракционной решетки заключается в формировании на поверхности исходной подложки элементов заданной структуры дифракционной решетки путем ионной имплантации через поверхностную маску, при этом имплантацию осуществляют ионами металла с энергией 5-1100 кэВ, дозой облучения, обеспечивающей концентрацию вводимых атомов металла в облучаемой подложке 3·1020-6·1022 атомов/см3, плотностью тока ионного пучка 2·1012-1·1014 ион/см2с в оптически прозрачную диэлектрическую или полупроводниковую подложку. Изобретение обеспечивает возможность изготовления дифракционных решеток на поверхности оптически прозрачных диэлектрических или полупроводниковых материалов, характеризуемых повышенным контрастом в коэффициентах отражения между отдельными элементами решетки, что позволит улучшить их дифракционную эффективность и даст возможность использования как для отраженного, так и для проходящего света. 8 ил., 3 пр.

Способ изготовления дифракционной решетки, заключающийся в формировании на поверхности исходной подложки элементов заданной структуры дифракционной решетки путем ионной имплантации через поверхностную маску, отличающийся тем, что ионную имплантацию осуществляют ионами металла с энергией 5-1100 кэВ, дозой облучения, обеспечивающей концентрацию вводимых атомов металла в облучаемой подложке 3·1020-6·1022 атомов/см3, плотностью тока ионного пучка 2·1012-1·1014 ион/см2с в оптически прозрачную диэлектрическую или полупроводниковую подложку.

| Фаттахов Я.В., и др., Динамика плавления кремния при облучении мощными импульсами некогерентного света / Оптика атмосферы и океана | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИФРАКЦИОННОЙ РЕШЕТКИ | 2011 |

|

RU2470333C1 |

| JP58076804А, 10.05.1983 | |||

| КАССА ДЛЯ СБОРА МОНЕТ | 0 |

|

SU387407A1 |

| ЗМЕЕВИКОВЫЙ ПАРОПЕРЕГРЕВАТЕЛЬ, ПОМЕЩАЕМЫЙ В ДЫМОГАРНЫХ ТРУБАХ ПАРОВЫХ КОТЛОВ | 1929 |

|

SU17250A1 |

| Способ упрочнения оптических элементов | 1979 |

|

SU922091A1 |

Авторы

Даты

2015-03-20—Публикация

2013-12-27—Подача