Настоящее изобретение относится к тонерам и к способам получения тонеров, пригодных для использования в электрографических аппаратах, включая цифровые аппараты, аппараты «image-on-image» и им подобные.

Специалисту в данной области известно множество способов получения тонеров. Одним из таких методов является агрегация эмульсии (ЕА).

Системы тонеров обычно относятся к двум классам: двухкомпонентные системы, в которых вещество - девелопер включает гранулы магнитного носителя с трибоэлектрически прилипшими к ним частицами тонера; и однокомпонентные системы (SDC), в которых может быть использован только тонер.

Для увеличения трибоэлектризации могут быть использованы регулирующие заряд агенты. Регулирующие заряд агенты могут включать органические соли или комплексы больших органических молекул.

Хотя количество регулирующих заряд агентов может быть мало по сравнению с другими компонентами тонера, регулирующие заряд агенты могут быть важны для трибоэлектризационных свойств тонера.

Эти трибоэлектризационные свойства, в свою очередь, могут влиять на скорость формирования и качество изображения, а также обеспечивают повышенный срок службы.

Одна из проблем, которые могут возникать при поверхностном добавлении регулирующих заряд агентов, состоит в том, что они могут быть неравномерно распределены и с течением времени въедаются в поверхность, вызывая сильное уменьшение заряда и, таким образом, в конечном итоге, влияя на срок службы тонера.

Поэтому по-прежнему существует потребность в улучшенных способах производства тонера, решающих задачу превосходного регулирования электризации частиц тонера.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с аспектами, проиллюстрированными в настоящем документе, предлагается способ производства тонера, включающий добавление в эмульсию, содержащую по меньшей мере одну смолу, необязательного красителя и необязательного воска для формирования частиц, агрегирование частиц для формирования агрегированных частиц, укрупнение агрегированных частиц для формирования частиц тонера, отмывку частиц тонера раствором, содержащим ион металла, выбранного из группы, состоящей из цинка, хрома, алюминия, кальция, магния, бария, стронция, бериллия и их комбинаций, и выделение частиц тонера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложены тонеры и способы получения частиц тонера, обладающих превосходными свойствами электризации. Тонеры по настоящему изобретению могут быть получены с использованием стадии отмывки после укрупнения для повышения электризации частиц тонера. Отмывка может включать обработку раствором, содержащим ионы металла, что придает частицам тонера заряд. Например, в некоторых вариантах осуществления частицы тонера могут быть подвергнуты цинковой отмывке для повышения отрицательного заряда частиц. В других вариантах осуществления частицы тонера могут быть подвергнуты кальциевой отмывке для повышения положительного заряда частиц.

В некоторых вариантах осуществления тонеры по настоящему изобретению могут быть получены путем комбинирования латексного полимера с необязательным красителем, необязательным воском и другими необязательными добавками. Хотя латексный полимер может быть получен любым способом, известным специалисту в данной области техники, в некоторых вариантах осуществления латексный полимер может быть получен способами полимеризации эмульсии, включая полунепрерывную полимеризацию эмульсии, а тонер может включать тонеры, полученные агрегацией эмульсии. Агрегация эмульсии предусматривает агрегацию субмикронных частиц латекса и пигмента в частицы тонера большего размера, причем увеличение размера частиц в некоторых вариантах осуществления составляет, например, от около 0,1 микрона до около 15 микрон.

Могут быть использованы любые мономеры, приемлемые для получения латекса для использования в тонере. Как отмечено выше, в некоторых вариантах осуществления тонер может быть получен агрегацией эмульсии. Подходящие мономеры, пригодные для использования при формировании эмульсии латексного полимера, а следовательно, и получающихся в результате латексных частиц в латексной эмульсии, включают, но не ограничиваются, стиролы, акрилаты, метакрилаты, бутадиены, изопрены, акриловые кислоты, метакриловые кислоты, акрилонитрилы, их комбинации и т.п.

В некоторых вариантах осуществления латексный полимер может включать по меньшей мере один полимер. В некоторых вариантах осуществления по меньшей мере один полимер может состоять из от около одного до около двадцати звеньев, а в некоторых вариантах осуществления - из от около трех до около десяти звеньев. Типичные полимеры включают стирол-акрилаты, стирол-бутадиены, стирол-метакрилаты и их комбинации. Полимеры могут быть блочными, статистическими или чередующимися сополимерами.

Дополнительно в качестве латексного полимера могут быть использованы сложные полиэфирные смолы. Приемлемые сложные полиэфиры, которые могут быть использованы, включают сложные полиэфиры, полученные из продуктов взаимодействия бисфенола А и оксида пропилена или карбоната пропилена, а также сложные полиэфиры, полученные взаимодействием этих продуктов взаимодействия с фумаровой кислотой, и разветвленные сложные полиэфирные смолы, получающиеся в результате взаимодействия диметилтерефталата с 1,3-бутандиола, 1,2-пропандиола и пентаэритриола. В некоторых вариантах осуществления могут быть использованы комбинации сложных полиэфирных смол, включающие аморфные сложные полиэфирные смолы и кристаллические сложные полиэфирные смолы.

В некоторых вариантах осуществления в качестве латексного полимера может быть использован поли(стирол-бутил акрилат). Температура стеклования этого латекса, который в некоторых вариантах осуществления может быть использован для формирования тонера по настоящему изобретению, может быть от около 35°С до около 75°С, в некоторых вариантах осуществления от около 40°С до около 70°С, в некоторых вариантах осуществления от около 45°С до около 65°С.

В некоторых вариантах осуществления смола, используемая для формирования тонера, может иметь среднемассовую молекулярную массу (Mw) от около 25 kpse до около 75 kpse, в некоторых вариантах осуществления от около 30 kpse до около 55 kpse, в других вариантах осуществления от около 35 kpse до около 55 kpse. Смола, используемая для формирования тонера, может иметь среднечисловую молекулярную массу (Мn) от около 1 kpse до около 30 kpse, в некоторых вариантах осуществления от около 2 kpse до около 20 kpse, в других вариантах осуществления от около 3 kpse до около 15 kpse. Полидисперсность смолы, т.е. Mw/Mn, таким образом может быть от около 0,5 до около 15, в некоторых вариантах осуществления от около 0,75 до около 10, в других вариантах осуществления от около 1 до около 5. Таким образом, количество смолы, присутствующей в тонере, может быть от около 50% масс/масс.до около 90% масс/масс., в дополнительных вариантах осуществления от около 65% масс/масс. до около 85% масс/масс., в других вариантах осуществления от около 70% масс/масс. до около 80% масс/масс.

В некоторых вариантах осуществления латекс может быть получен в водной фазе, содержащей поверхностно-активное вещество или вторичное поверхностно-активное вещество. Поверхностно-активные вещества, которые в количестве от около 0,01 до около 15 масс.% от массы твердых веществ, в некоторых вариантах осуществления от около 0,1 до около 10 масс.% от массы твердых веществ, в некоторых вариантах осуществления от около 1 до около 7,5 масс.% от массы твердых веществ совместно с полимером могут быть использованы для формирования латексной дисперсии, могут быть ионогенными (анионогенными или катионогенными) или неионогенными поверхностно-активными веществами, или их комбинациями. Выбор конкретных поверхностно-активных веществ или их комбинаций, а также количеств каждого из используемых поверхностно-активных веществ, находится в компетенции специалиста в данной области техники.

В некоторых вариантах осуществления для формирования латексного полимера могут быть добавлены инициаторы. Примеры подходящих инициаторов включают растворимые в воде инициаторы, такие как персульфат аммония, персульфат натрия и персульфат калия, и растворимые в органических растворителях инициаторы, включая органические пероксиды и азосоединения, включая пероксиды Vazo, такие как VAZO 64TM, 2-метил-2-2′-азобиспропаннитрил, VAZO 88TM, безводный 2-2′-азобис-изобутирамид и их комбинации. Другие растворимые в воде инициаторы, которые могут быть использованы, включают азоамидиновые соединения, например, 2,2′-азобис-(2-метил-N-фенилпропионамидин) дигидрохлорид, 2,2′-азобис(N-(4-хлорфенил)-2-метилпропионамидин] дигидрохлорид, 2,2′-азобис[N-(4-гидроксифенил)-2- метилпропионамидин] дигидрохлорид, 2,2′-азобис [N-(4-аминофенил)-2- метилпропионамидин] тетрагидрохлорид, 2,2′-азобис[2-метил-N-(фенилметил) - пропионамидин] дигидрохлорид, 2,2′-азобис [2-метил-пропенилпропионамидин] дигидрохлорид, 2,2′-азобис[N-(2-гидроксиэтил) 2-метилпропионамидин] дигидрохлорид, 2,2′-азобис[2(5-метил-2-имидазолин-2-ил)пропан] дигидрохлорид, 2,2′-азобис[2-(2-имидазолин-2-ил)пропан] дигидрохлорид, 2,2′-азобис[2-(4,5,6,7-тетрагидро-1Н-1,3-диазепин-ил)пропан]дигидрохлорид, 2,2′-азобис[2-(3,4,5,6-тетрагидропиримидин-2-ил)пропан] дигидрохлорид, 2,2′-азобис[2-(5-гидрокси-3,4,5,6-тетрагидропиримидин-2-ил)пропан] дигидрохлорид, 2,2′-азобис{2-[1-(2-гидроксиэтил)-2-имидазолин-2-ил]пропан}дигидрохлорид, их комбинации и т.п.

Инициаторы могут быть добавлены в приемлемом количестве, таком как от около 0,1 до около 8 масс.% от массы мономеров, в некоторых вариантах осуществления от около 0,2 до около 5 масс.% от массы мономеров, в некоторых вариантах осуществления от около 0,5 до около 4 масс.% от массы мономеров.

В некоторых вариантах осуществления при формировании латексного полимера также могут быть использованы агенты передачи цепи. Когда полимеризацию эмульсии проводят в соответствии с настоящим изобретением, приемлемые для контроля молекулярной массы латексного полимера агенты передачи цепи включают додекантиол, октантиол, тетрабромид углерода, их комбинации и т.п., в количествах от около 0,1 до около 10% от массы мономеров, в некоторых вариантах осуществления от около 0,2 до около 5 масс.% от массы мономеров, а в некоторых вариантах осуществления от около 0,5 до около 3,5 масс.% от массы мономеров.

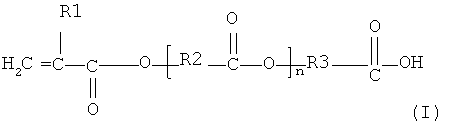

В некоторых вариантах осуществления при формировании латексного полимера и частиц, изготовленных из этого полимера, благоприятным может быть включение функционального мономера. Приемлемые функциональные мономеры включают мономеры, имеющие карбоксильную функциональную группу. Такие мономеры могут быть следующей формулы (I):

где R1 является водородом или метиловой группой; R2 и R3 независимо выбраны из алкильных групп, содержащих от около 1 до около 12 атомов углерода, или фенильной группы; n составляет от около 0 до около 20, в некоторых вариантах осуществления от около 1 до около 10. Примеры таких функциональных мономеров включают бета-карбоксиэтилакрилат (β-СЕА), поли(2-карбоксиэтил)акрилат, 2-карбоксиэтил-метакрилат, их комбинации и т.п. Другие функциональные мономеры, которые могут быть использованы, включают, например, акриловую кислоту, метакриловую кислоту и ее производные и комбинации указанных выше веществ.

В некоторых вариантах осуществления функциональный мономер, имеющий карбоксильную функциональную группу, может также содержать небольшие количества ионов металла, такого как натрий, калий и/или кальций, для достижения лучших результатов полимеризации эмульсии. Ионы металла могут присутствовать в количестве от около 0,001 до около 10 масс.% от массы функционального мономера, имеющего карбоксильную функциональную группу, в некоторых вариантах осуществления от около 0,5 до около 5 масс.% от массы функционального мономера, имеющего карбоксильную функциональную группу, в некоторых вариантах осуществления от около 0,75 до около 4 масс.% от массы функционального мономера, имеющего карбоксильную функциональную группу.

При наличии функциональный мономер может быть добавлен в количествах от около 0,01 до около 10 масс.% от общего количества мономеров, в некоторых вариантах осуществления от около 0,05 до около 5 масс.% от общего количества мономеров, а в некоторых вариантах осуществления от около 0,1 до около 3 масс.% от общего количества мономеров.

Также в процессе формирования латексного полимера при реакции агрегирования эмульсии могут быть добавлены восковые дисперсии. Приемлемые воски включают, например, субмикронные частицы воска в диапазоне размеров среднеобъемного диаметра от около 50 до около 1000 нанометров, в некоторых вариантах осуществления от около 100 до около 500 нанометров, суспендированные в водной фазе из воды и ионогенного поверхностно-активного вещества, неионогенного поверхностно-активного вещества или их комбинаций. Приемлемые поверхностно-активные вещества включают описанные выше поверхностно-активные вещества. Ионогенное поверхностно-активное вещество или неионогенное поверхностно-активное вещество может присутствовать в количестве от около 0,1 до около 20 масс.%, а в некоторых вариантах осуществления от около 0,5 до около 15 масс.% от массы воска.

Восковая дисперсия в соответствии с некоторыми вариантами осуществления настоящего изобретения может включать, например, натуральный растительный воск, натуральный животный воск, минеральный воск и/или синтетический воск. Примеры натуральных растительных восков включают, например, карнаубский воск, канделильский воск, японский воск и воск восковницы. Примеры натуральных животных восков включают, например, пчелиный воск, пунический воск, ланолин, лаковый воск, шеллачный воск и спермацетовый воск. Минеральные воски включают, например, парафиновый воск, микрокристаллический воск, буроугольный воск, горный воск, церезиновый воск, петролатумный воск и нефтяной воск. Синтетические воски по настоящему изобретению включают, например, воск Фишера-Тропша, акрилатный воск, воск амидов жирных кислот, силиконовый воск, политетрафторэтиленовый воск, полиэтиленовый воск, полипропиленовый воск и их комбинации.

Примеры полипропиленовых и полиэтиленовых восков включают полипропиленовые и полиэтиленовые воски, коммерчески доступные в Allied Chemical and Baker Petrolite, восковые эмульсии, доступные в Michelman Inc. и the Daniels Products Company, EPOLENE N-15, коммерчески доступный в Eastman Chemical Products, Inc., VISCOL 550-P, полипропилен с низкой среднемассовой молекулярной массой, доступный в Sanyo Kasel К.К., и похожие вещества. В некоторых вариантах осуществления коммерчески доступные полиэтиленовые воски имеют молекулярную массу (Mw) от около 100 до около 5000, а в некоторых вариантах осуществления от около 250 до около 2500, в то время как коммерчески доступные полипропиленовые воски имеют молекулярную массу от около 200 до около 10000, а в некоторых вариантах осуществления от около 400 до около 5000.

В некоторых вариантах осуществления воски могут быть функционализированы. Примеры групп, добавляемых для функционализации восков, включают амины, амиды, имиды, сложные эфиры, четвертичные амины и/или карбоновые кислоты. В некоторых вариантах осуществления функционализированными восками могут быть эмульсии акриловых полимеров, например, JONCRYL 74, 89, 130, 537, и 538, все доступные в Johnson Diversey, Inc., или хлорированные полипропилены и полиэтилены, коммерчески доступные в Allied Chemical, Baker Petrolite Corporation и Johnson Diversey, Inc.

Воск может присутствовать в количестве от около 0,1 до около 30 масс.%, а в некоторых вариантах осуществления от около 2 до около 20 масс.% от массы тонера.

Частицы латекса могут быть добавлены в дисперсию красителя. Дисперсия красителя может включать, например, субмикронные частицы красителя, имеющие размер среднеобъемного диаметра, например, от около 50 до около 500 нанометров, а в некоторых вариантах осуществления от около 100 до около 400 нанометров. Частицы красителя могут быть суспендированы в водной фазе, содержащей анионогенное поверхностно-активное вещество, неионогенное поверхностно-активное вещество или их комбинации. В некоторых вариантах осуществления поверхностно-активное вещество может быть ионогенным и может составлять от около 1 до около 25 масс.%, а в некоторых вариантах осуществления от около 4 до около 15 масс.% от массы красителя.

Пригодные для формирования тонеров в соответствии с настоящим изобретением красители включают пигменты, красящие вещества, смеси пигментов и красящих веществ, смеси пигментов, смеси красящих веществ и т.п. Краситель может быть, например, сажей, голубым, желтым, пурпурным, красным, оранжевым, коричневым, зеленым, синим, фиолетовым или их комбинациями. В некоторых вариантах осуществления может быть использован пигмент. В той мере, как они используются в рамках настоящего документа, пигменты включают вещества, в результате селективной цветовой абсорбции меняющие цвет отраженного ими света. В некоторых вариантах осуществления в отличие от красящего вещества, которое в основном может применяться в водном растворе, пигмент в основном нерастворим. В то время как, например, красящее вещество может быть растворимым в носителе (связующем веществе), пигмент может быть нерастворимым в носителе.

В некоторых вариантах осуществления, в которых красителем является пигмент, пигмент может быть, например, сажей, фталоцианинами, хинакридонами, красным, зеленым, оранжевым, коричневым, фиолетовым, желтым, флуоресцентными красителями, включая красители типа RHODAMINE ВТМ, и т.п.

В тонере по настоящему изобретению краситель может присутствовать в количестве от около 1 до около 25 масс.% от массы тонера, в некоторых вариантах осуществления в количестве от около 2 до около 15 масс.% от массы тонера.

Типичные красители включают сажу, подобную магнетитам REGAL 330®; магнетиты Mobay, включая МО8029ТМ, МО8060ТМ; колумбийские магнетиты; MAPICO BLACKSТМ и магнетиты с активированной поверхностью; магнетиты Pfizer, включая СВ4799ТМ, СВ5300ТМ, СВ5600ТМ, МСХ6369ТМ; магнетиты Bayer, включая BAYFERROX 8600ТМ, 8610ТМ; магнетиты Northern Pigments, включая NP-604ТМ, NP-608ТМ; магнетиты Magnox, включая ТМВ-100ТМ или ТМВ-104ТМ, HELIOGEN BLUE L6900ТМ, D6840ТМ, D7080ТМ, D7020ТМ, PYLAM OIL BLUEТМ, PYLAM OIL YELLOWТМ, PIGMENT BLUE 1ТМ, доступные в Paul Uhlich and Company, Inc.; PIGMENT VIOLET 1ТМ, PIGMENT RED 48ТМ, LEMON CHROME YELLOW DCC 1026ТМ, E.D.TOLUIDINE REDТМ и BON RED СТМ доступные в Dominion Color Corporation, Ltd., Toronto, Ontario; NOVAPERM YELLOW FGLТМ, HOSTAPERM PINK EТМ от Hoechst; и CINQUASIA MAGENTAтм доступный в E.I.DuPont de Nemours and Company. Другие красители включают 2,9-диметилзамещенное хинакридоновое и антрахиноновое красящие вещества, идентифицируемые цветовым индексом как CI 60710, CI дисперсный красный 15, диазо красящие вещества, идентифицируемые цветовым индексом как CI 26050, CI сольвентный красный 19, медный тетра(октадецил-сульфонамидо) - фталоцианин, х-медные фталоцианиновые пигменты, перечисленные под цветовым индексом как CI 74160, CI синий пигмент, Anthrathrene синий, идентифицируемый цветовым индексом как CI 69810, специальный синий Х-2137, диарилидовый желтый, 3,3-дихлорбензиденацетанилиды, моноазо пигменты, идентифицируемые цветовым индексом CI 12700, CI сольвентный желтый 16, нитрофениламинсульфонамиды, идентифицируемые цветовым индексом форон желтый SE/GLN, CI дисперсный желтый 33, 2,5- диметокси-4-сульфонанилид-фенилазо-4′-хлор-2,5-диметокси-ацетоацетанилид, желтый 180 и перманентный желтый FGL. Красящие вещества, растворимые в органических растворителях, имеющие высокую чистоту, и которые могут быть использованы для создания цветовой палитры, включают Neopen желтый 075, Neopen желтый 159, Neopen оранжевый 252, Neopen красный 336, Neopen красный 335, Neopen красный 366, Neopen синий 808, Neopen черный Х53, Neopen черный Х55, в которых красящие вещества выбраны в различных приемлемых количествах, например от около 0,5 до около 20 масс.%, в некоторых вариантах осуществления от около 5 до около 18 масс.% от массы тонера.

В некоторых вариантах осуществления примеры красителей включают синий пигмент 15:3, имеющий составной номер по цветовому индексу 74160, пурпурный красный пигмент 81:3, имеющий составной номер по цветовому индексу 45160:3, желтый 17, имеющий составной номер по цветовому индексу 21105, и другие известные красящие вещества, такие как пищевые красители, желтый, синий, зеленый, красный, пурпурный красящие вещества и т.п.

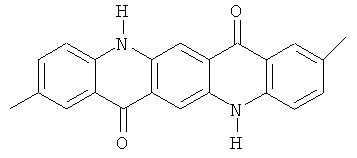

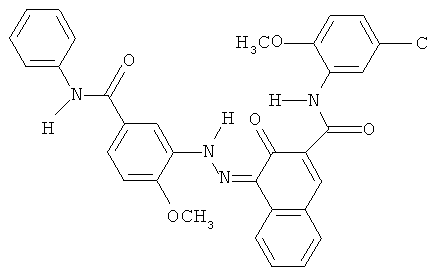

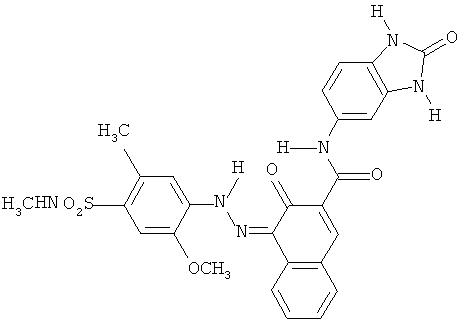

В других вариантах осуществления в качестве красителя могут быть использованы пурпурный пигмент, красный пигмент 122 (2,9-диметилхинакридон), красный пигмент 185, красный пигмент 192, красный пигмент 202, красный пигмент 206, красный пигмент 235, красный пигмент 269, их комбинации и т.п. Красный пигмент 122 (иногда обозначаемый в настоящем документе как PR-122) широко использовался при пигментировании тонеров, пластиков, чернил и покрытий вследствие его уникального пурпурного оттенка. Химическое строение PR-122, красного пигмента 269 и красного пигмента 185 (иногда обозначаемого в настоящем документе как PR-185) приведено ниже.

Пигмент PR 122 (2,9-диметилхинакридон)

Красный пигмент 269

Красный пигмент 185

В некоторых вариантах осуществления для контроля скорости процесса агрегации эмульсии может быть добавлен рН регулирующий агент. Регулирующим рН агентом, используемым в способах по настоящему изобретению, может быть любая кислота или основание, которые отрицательно не воздействуют на производимые продукты. Приемлемые основания могут включать гидроксиды металлов, такие как гидроксид натрия, гидроксид калия, гидроксид аммония и необязательно их комбинации. Приемлемые кислоты включают азотную кислоту, серную кислоту, хлороводородную кислоту, лимонную кислоту, уксусную кислоту и необязательно их комбинации. Таким образом количество добавляемого основания может быть от около 0,1% масс/масс. до около 20% масс/масс., в других вариантах осуществления от около 0,2% масс/масс. до около 10% масс/масс., в дополнительных вариантах осуществления от около 0,5% масс/масс. до около 5% масс/масс.

В некоторых вариантах осуществления в процессе или перед агрегированием латекса и водной дисперсии красителя может быть добавлен коагулянт. Коагулянт может быть добавлен в течение временного периода от около 1 минуты до около 60 минут, в некоторых вариантах осуществления от около 1,25 минут до около 20 минут, в некоторых вариантах осуществления от около 2 минут до около 15 минут, в зависимости от условий обработки. Примеры приемлемых коагулянтов включают галоидные соединения полиалюминия, такие как хлорид полиалюминия (РАС) или соответствующие бромид, фторид или иодид, силикаты полиалюминия, такие как сульфосиликат полиалюминия (PASS), и растворимые в воде соли металлов, включая хлорид алюминия, нитрит алюминия, сульфат алюминия, калиевый сульфат алюминия, ацетат кальция, хлорид кальция, нитрит кальция, оксалат кальция, сульфат кальция, ацетат магния, нитрат магния, сульфат магния, ацетат цинка, нитрат цинка, сульфат цинка, их комбинации и т.п. Одним из приемлемых коагулянтов является РАС, который коммерчески доступен и может быть получен контролируемым гидролизом хлорида алюминия гидроксидом натрия. В основном РАС может быть получен путем добавления двух молей основания на один моль хлорида алюминия. Это вещество является растворимым и стабильным, если его растворяют и хранят при кислых условиях, при рН менее чем около 5. Предположительно в растворе вещество содержится в виде соединения формулы Al13O4(OH)24(H2O)12 с положительным зарядом на звено около 7.

В некоторых вариантах осуществления приемлемые коагулянты включают соли полиметаллов, такие как, например, хлорид полиалюминия (РАС), бромид полиалюминия или сульфосиликат полиалюминия. Соли полиметаллов могут находиться в растворе азотной кислоты, или в разбавленных растворах других кислот, таких как серная кислота, хлороводородная кислота, лимонная кислота или уксусная кислота. Коагулянт может быть добавлен в количествах от около 0,01 до около 5 масс.% от массы тонера, в некоторых вариантах осуществления от около 0,1 до около 3 масс.% от массы тонера, а в некоторых вариантах осуществления от около 0,5 до около 2 масс.% от массы тонера.

При формировании тонера по настоящему изобретению может быть использован любой агрегирующий агент, способный вызвать комплексообразование. В качестве агрегирующих агентов могут использованы соли щелочноземельных или переходных металлов. В некоторых вариантах осуществления для того, чтобы агрегировать коллоиды сульфированных натриевых сложных полиэфиров для формирования композита тонера, могут быть выбраны соли щелочных металлов (II). Такие соли включают, например, хлорид бериллия, бромид бериллия, иодид бериллия, ацетат бериллия, сульфат бериллия, хлорид магния, бромид магния, иодид магния, ацетат магния, сульфат магния, хлорид кальция, бромид кальция, иодид кальция, ацетат кальция, сульфат кальция, хлорид стронция, бромид стронция, иодид стронция, ацетат стронция, сульфат стронция, хлорид бария, бромид бария, иодид бария и необязательно их комбинации. Примеры солей переходных металлов или анионов, которые могут быть использованы в качестве агрегирующих агентов, включают ацетаты ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, рутения, кобальта, никеля, меди, цинка, кадмия или серебра; ацетоацетаты ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, рутения, кобальта, никеля, меди, цинка, кадмия или серебра; сульфаты ванадия, ниобия, тантала, хрома, молибдена, вольфрама, марганца, железа, рутения, кобальта, никеля, меди, цинка, кадмия или серебра; и соли алюминия, такие как ацетат алюминия, галоидные соединения алюминия, такие как хлорид полиалюминия, их комбинации и т.п. Таким образом количество добавляемого агрегирующего агента может быть от около 0,01% масс/масс. до около 1% масс/масс., в других вариантах осуществления от около 0,1% масс/масс. до около 0,5% масс/масс., в дополнительных вариантах осуществления от около 0,15% масс/масс. до около 0,3% масс/масс.

К частицам тонера может быть добавлен регулирующий заряд агент (ССА). В некоторых вариантах осуществления ССА может быть добавлен к латексу, необязательно дисперсии красителя, воску и агрегирующему агенту для включения ССА в частицы тонера. В других вариантах осуществления ССА могут быть добавлены, как только частицы были сформированы, в виде компонента оболочки. Применение ССА может быть использовано для придания тонеру трибоэлектризационных свойств, поскольку это может воздействовать на скорость формирования изображения и качество получающегося в результате тонера.

Приемлемые регулирующие заряд агенты, которые могут быть использованы, в некоторых вариантах осуществления включают комплексы металлов и алкильных производных кислот, таких как салициловая, других кислот, таких как производные дикарбоновых кислот, бензойной кислоты, оксинафтойной кислоты, сульфоновой кислоты, другие комплексы, такие как полигидроксиалканоат четвертичного фосфониевого тригалоцинката, комплексы диметилсульфокисда с металлами, их комбинации и т.п. Металлы, используемые при формировании таких комплексов, включают, но не ограничиваются, цинк, марганец, железо, кальций, цирконий, алюминий, хром, их комбинации и т.п. Алкильные группы, которые могут быть использованы при формировании производных салициловой кислоты, включают, но не ограничиваются, метил, бутил, трет-бутил, пропил, гексил, их комбинации и т.п. Примеры таких регулирующих заряд агентов включают регулирующие заряд агенты, коммерчески доступные как BONTRON® Е-84 и BONTRON® Е-88 (коммерчески доступны в Orient Chemical). BONTRON® Е-84 представляет собой цинковый комплекс 3,5-ди-трет-бутилсалициловой кислоты в форме порошка. BONTRON® Е-88 представляет собой смесь гидроксиалюминия-бис [2-гидрокси-3,5-ди-трет-бутилбензоата] и 3,5-ди -трет-бутилсалициловой кислоты. Другие приемлемые ССА включают кальциевый комплекс 3,5-ди-трет-бутилсалициловой кислоты, циркониевый комплекс 3,5-ди-трет-бутилсалициловой кислоты и алюминиевый комплекс 3,5-ди-трет-бутилсалициловой кислоты, их комбинации и т.п.

При использовании регулирующий заряд агент может присутствовать в количестве от около 0,01 масс.% до около 10 масс.% от массы частицы тонера, в некоторых вариантах осуществления от около 0,05 масс.% до около 5 масс.% от массы частицы тонера, в некоторых вариантах осуществления от около 0,1 масс.% до около 3 масс.% от массы частицы тонера.

При процессе агрегации эмульсии взаимодействующие вещества могут быть добавлены в любой приемлемый реактор, такой как сосуд с мешалкой. Затем полученная в результате смесь латекса, необязательно в виде дисперсии, ССА, необязательно в виде дисперсии, необязательной дисперсии красителя, необязательного воска, необязательного коагулянта и необязательного агрегирующего агента может быть перемешана и нагрета до температуры стеклования (Тст) латекса или выше нее, в некоторых вариантах осуществления от около 30°С до около 70°С, в некоторых вариантах осуществления от около 40°С до около 65°С, в некоторых вариантах осуществления от около 45°С до около 60°С, за период времени от около 0,2 часа до около 6 часов, в некоторых вариантах осуществления от около 0,3 часа до около 5 часов, в некоторых вариантах осуществления от около 0,5 часа до около 3 часов, давая в результате агрегированные частицы тонера среднеобъемного диаметра от около 3 микрон до около 15 микрон, в некоторых вариантах осуществления от около 4 микрон до около 8 микрон, в некоторых вариантах осуществления от около 5 до около 7 микрон.

В некоторых вариантах осуществления на агрегированных частицах может быть сформирована оболочка. Для формирования латексной оболочки может быть использован любой латекс, указанный выше как используемый для формирования латексного ядра. В некоторых вариантах осуществления для формирования латексной оболочки может быть использован стирол-н-бутилакрилатный сополимер. В некоторых вариантах осуществления используемый для формирования оболочки латекс может иметь температуру стеклования от около 35°С до около 75°С, в некоторых вариантах осуществления от около 40°С до около 70°С.

В случае присутствия латексная оболочка может быть нанесена любым способом, известным специалисту в данной области техники, включая погружение, напыление и т.п. Латексная оболочка может наноситься до тех пор, пока не будет достигнут желаемый конечный размер частиц тонера, в некоторых вариантах осуществления от около 3 микрон до около 12 микрон, в других вариантах осуществления от около 4 микрон до около 8 микрон, в других вариантах осуществления от около 5 микрон до около 7 микрон. В других вариантах осуществления частицы тонера могут быть получены на месте затравочной полунепрерывной сополимеризацией эмульсии латекса с добавлением латексной оболочки, как только сформировались агрегированные частицы.

Как только желаемый конечный размер частиц тонера достигнут, рН смеси может быть отрегулирован с помощью основания до значения от около 3,5 до около 7, а в некоторых вариантах осуществления от около 4 до около 6,5. Основание может включать любое приемлемое основание, такое как, например, гидроксиды щелочных металлов, такие как, например, гидроксид натрия, гидроксид калия и гидроксид аммония. Гидроксид щелочного металла может быть добавлен в количествах от около 0,1 до около 30 масс.% от массы смеси, в некоторых вариантах осуществления от около 0,5 до около 15 масс.% от масс смеси.

Впоследствии частицы тонера могут быть укрупнены. Укрупнение может включать перемешивание и нагревание при температуре от около 80°С до около 100°С, в некоторых вариантах осуществления от около 90°С до около 98°С в течение от около 0,5 часа до около 12 часов, а в некоторых вариантах осуществления от около 1 часа до около 6 часов. Укрупнение может быть ускорено дополнительным перемешиванием.

Затем для укрупнения агрегированных частиц тонера с использованием, например, кислоты рН смеси может быть снижен до от около 3,5 до около 6, в некоторых вариантах осуществления от около 3,7 до около 5,5. Приемлемые кислоты включают, например, азотную кислоту, серную кислоту, хлороводородную кислоту, лимонную кислоту или уксусную кислоту. Количество добавляемой кислоты может быть от около 0,1 до около 30 масс.% от массы смеси, а в некоторых вариантах осуществления от около 1 до около 20 масс.% от массы смеси.

Смесь охлаждают на стадии охлаждения или заморозки. Охлаждение может происходить при температуре от около 20°С до около 40°С, в некоторых вариантах осуществления от около 22°С до около 30°С, в течение временного периода от около 1 часа до около 8 часов, а в некоторых вариантах осуществления от около 1,5 часов до около 5 часов.

В некоторых вариантах осуществления охлаждение суспензии укрупненного тонера включает закаливание с помощью добавления охлаждающей среды, такой как, например, лед, сухой лед и т.п., быстро охлаждающей суспензию до температуры от около 20°С до около 40°С, а в некоторых вариантах осуществления от около 22°С до около 30°С.

Закаливание может быть осуществимо для малых количеств тонера, таких как, например, менее чем около 2 литров, в некоторых вариантах осуществления от около 0,1 литра до около 1,5 литров. Для крупномасштабных процессов, таких как, например, при размере более чем около 10 литров, быстрое охлаждение смеси тонера может быть невыполнимо или неосуществимо на практике ни с помощью введения охлаждающей среды в смесь тонера, ни при использовании реактора с рубашкой охлаждения.

После такого охлаждения суспензия агрегированных частиц может быть нагрета до Тст латекса или выше нее. Когда частицы имеют строение ядро-оболочка, нагревание может происходить до температуры выше Тст первого латекса, использованного для формирования ядра, и выше Тст второго латекса, использованного для формирования оболочки, для того чтобы расплавить латекс оболочки совместно с латексом ядра. В некоторых вариантах осуществления суспензия агрегированных частиц может быть нагрета до температуры от около 80°С до около 120°С, в некоторых вариантах осуществления от около 85°С до около 98°С, за временной период от около 1 часа до около 6 часов, в некоторых вариантах осуществления от около 2 часов до около 4 часов.

Затем суспензия тонера может быть промыта. Промывка может осуществляться при рН от около 7 до около 12, а в некоторых вариантах осуществления при рН от около 9 до около 11. Промывка может осуществляться при температуре от около 30°С до около 70°С, в некоторых вариантах осуществления от около 40°С до около 67°С. Промывка может включать фильтрование и повторный перевод в суспензию в деионизированной воде осадка на фильтре, содержащего частицы тонера. Осадок на фильтре может быть промыт деионизированной водой один или несколько раз или может быть промыт однократной промывкой деионизированной водой при рН около 4, в которой рН суспензии скорректирован кислотой, и затем необязательно одной или несколькими промывками деионизированной водой. В некоторых вариантах осуществления частицы могут быть промыты водой около трех раз.

Например, в некоторых вариантах осуществления частицы тонера могут быть промыты деионизированной водой с температурой 40°С, отфильтрованы, повторно переведены в суспензию с помощью добавления кислоты НСl, отфильтрованы и повторно переведены в суспензию в свежей деионизированной воде. Промывки могут продолжаться до тех пор, пока измеряемая проводимость раствора фильтрата не станет ниже (менее чем 10 микросименс на сантиметр), что указывает на то, что содержание ионов значительно снижено и не помешает обработке металлом, в некоторых вариантах осуществления цинком.

В некоторых вариантах осуществления частицы затем могут быть подвергнуты дополнительной стадии промывки с использованием раствора, содержащего металл, для повышения их электризационных характеристик. Повышение количества определенных регулирующих заряд агентов на основе металла, в некоторых вариантах осуществления салицилата цинка или другого подобного агента, на поверхности частицы тонера может повысить электризуемость частиц тонера. Таким образом, в соответствии с настоящим изобретением стадия промывки, включающая такой металл, может повысить электризуемость частиц тонера.

В некоторых вариантах осуществления влажный осадок тонера может быть повторно диспергирован в воде, в некоторых вариантах осуществления в деионизированной воде, и нагрет до температуры от около 20°С до около 50°С, в некоторых вариантах осуществления от около 35°С до около 45°С, в других вариантах осуществления до около 40°С, и к нему может быть добавлен раствор, содержащий регулирующий заряд агент на основе металла, в некоторых вариантах осуществления салицилат цинка, салицилат хрома, салицилат алюминия или другой регулирующий заряд агент на основе металла, и он может быть перемешан так, что салицилат металла прикрепится к поверхности частиц тонера. Приемлемое сырье регулирующих заряд агентов на основе металла в таком промывочном растворе может включать ацетат цинка, бутират цинка, хлорат цинка, хлорид цинка, бромид цинка, цитрат цинка, фторид цинка, салицилат цинка, салицилат алюминия, тетрагидрат фторида цинка, цинк 3,5-ди-трет-бутилсалициловую кислоту, алюминий 3,5-ди-трет-бутилсалициловую кислоту, их комбинации и т.п. В растворе ион металла может присутствовать при концентрации от около 0,01% до около 10%, в некоторых вариантах осуществления от около 0,1% до около 3%.

Промывка частиц тонера раствором иона металла может иметь место при температуре от около 30°С до около 50°С. Раствор иона металла, в некоторых вариантах осуществления включающий цинк, добавляют в суспензию по каплям в количестве от около 1 до около 120 капель. Раствор иона металла по каплям добавляют в суспензию со скоростью от около 1 капля/мин до около 120 капель/мин, в некоторых вариантах осуществления от около 5 капель/мин до около 100 капель/мин, в некоторых вариантах осуществления от около 10 капель/мин до около 60 капель/мин, и перемешивают в течение от около 0,5 часа до около 1,5 часов, в некоторых вариантах осуществления от около 0,75 часа до около 1,25 часа, в некоторых вариантах осуществления около 1 часа. За это время перемешивания суспензию слегка нагревают от около 20°С до около 60°С, в других вариантах осуществления от около 30°С до около 55°С, в дополнительных вариантах осуществления от около 35°С до около 45°С. Цинк прикрепляется к поверхности тонера контролируемым образом без совместного агрегирования частиц.

Затем обработанный тонер может быть отфильтрован и повторно диспергирован в деионизированной воде, затем высушен сублимацией в течение около 48 часов. Сушка может продолжаться до тех пор, пока уровень влажности частиц не составит от около 0 масс.% до около 1 масс.%, в некоторых вариантах осуществления от около 0,1 масс.% до около 0,7 масс.%.

В соответствии с настоящим изобретение добавление иона металла, такого как цинк, в качестве компонента конечной промывки частиц тонера после укрупнения и других промывок, описанных выше, повышает отрицательный заряд частиц. Эта стадия промывки может быть использована сама по себе или совместно с включением ССА. Может быть использован любой ССА, включая ССА, описанные выше. В некоторых вариантах осуществления для улучшения электризации во всех зонах и на протяжении всего срока службы тонера могут быть добавлены ССА, такие как 3,5-ди-трет-бутилсалициловая кислота, содержащие цинк или другой металл регулирующие заряд агенты.

В некоторых вариантах осуществления тонеры по настоящему изобретению, подвергнутые промывке с использованием металла, в некоторых вариантах осуществления цинка, могут иметь трибоэлектрический заряд от около -2 мкСм/г до около -60 мкСм/г, в некоторых вариантах осуществления от около -10 мкСм/г до около -40 мкСм/г. Тонеры по настоящему изобретению также могут обладать соотношением заряда исходного тонера на массу (Q/M) от около -3 мкСм/г до около -35 мкСм/г, а конечная электрезуемость тонера после смешения с поверхностной добавкой будет от около -10 мкСм/г до около -45 мкСм/г.

В других вариантах осуществления для регулирования трибоэлектрического заряда частиц тонера могут быть использованы другие источники металла. Например, в некоторых вариантах осуществления вместо цинка к промывке могут быть добавлены кальций, такой как кальций из хлорида кальция, хлорид магния, хлорид бария, хлорид стронция, хлорид бериллия, их комбинации и т.п. для придания тонеру более положительного заряда. Промывка этими металлами может происходить после аналогичных процессов, описанных выше, с использование соответствующих растворов, содержащих цинк. Тонеры, подвергнутые промывке с использованием соединения кальция, могут иметь трибоэлектрический заряд от около 1 мкСм/г до около 60 мкСм/г, в некоторых вариантах осуществления от около 10 мкСм/г до около 45 мкСм/г.

Дополнительные необязательные добавки, которые могут быть скомбинированы с тонером, включают любые добавки для улучшения свойств композиций тонера. Включаются поверхностные добавки, улучшители цвета и т.д.

Поверхностные добавки, которые могут быть добавлены к композициям тонера после промывки или сушки, включают, например, соли металлов, металлические соли жирных кислот, коллоидные оксиды кремния, оксиды металлов, титанаты стронция, их комбинации и т.п., каждая из которых обычно присутствует в количестве от около 0,1 до около 10 масс.% от массы тонера, в некоторых вариантах осуществления от около 0,5 до около 7 масс.% от массы тонера. Примеры таких добавок включают стеарат цинка и AEROSIL R972®, доступный от Degussa. Диоксиды кремния с покрытиями также могут быть использованы в количествах, например, от около 0,05 до около 5 масс.% от массы тонера, в некоторых вариантах осуществления от около 0,1 до около 2 масс.% от массы тонера. Эти добавки могут быть добавлены в процессе агрегирования или могут быть примешены в сформированный продукт тонера.

Частицы тонера, произведенные по настоящему изобретению с использованием латекса, могут иметь размер от около 1 микрона до около 20 микрон, в некоторых вариантах осуществления от около 2 микрон до около 15 микрон, в некоторых вариантах осуществления от около 3 микрон до около 7 микрон. Частицы тонера по настоящему изобретению могут иметь округлость от около 0,9 до около 0,99, в некоторых вариантах осуществления от около 0,92 до около 0,98.

Вследствие использования способов по настоящему изобретению частицы тонера могут быть получены обладающими несколькими улучшениями по сравнению с традиционными тонерами: (1) повышение устойчивости трибоэлектризации частиц, что уменьшает дефекты тонера и улучшает машинную производительность; (2) облегчение выполнения без существенных модификаций существующих процессов агрегирования/укрупнения; и (3) повышение производительности и снижение стоимости производства единицы (UMC) путем снижения времени производства и необходимости повторной обработки (улучшение качества выпуска).

Тонер в соответствии с настоящим изобретением может быть использован в множестве формирующих изображение устройств, включая принтеры, копировальные машины и т.п. Тонеры, созданные в соответствии с настоящим изобретением, отлично подходят для процессов формирования изображения, особенно для ксерографических процессов, и способны обеспечивать высокое качество цветных изображений с превосходным разрешением, приемлемыми соотношением сигнал-шум и однородностью изображения. Кроме того, тонеры по настоящему изобретению могут быть использованы для электрографического формирования изображений и процессов печати, таких как системы и процессы цифрового формирования изображений.

Композиции девелопера могут быть получены путем смешивания тонеров, полученных с использованием способов, раскрытых в настоящем документе, с частицами известного носителя, включая носители с покрытиями, такие как сталь, ферриты и т.п. Носители могут присутствовать в количестве от около 2 масс.% от массы тонера до около 8 масс.% от массы тонера, в некоторых вариантах осуществления от около 4 масс.% до около 6 масс.% от массы тонера. Частицы носителя также могут включать ядро с полимерным покрытием на нем, таким как полиметилметакрилат (РММА), с диспергированным в нем проводящим компонентом, подобным проводящей саже. Покрытия носителя включают кремнийорганические смолы, такие как метилсилсесквиоксаны, фторполимеры, такие как фторид поливинилидена, смеси смол, напрямую не относящихся к трибоэлектрическим группам, такие как фторид поливинилидена и акриловые лаки, термоотверждающиеся смолы, такие как акриловые лаки, их комбинации и другие известные компоненты.

Проявка может происходить посредством разряжения области проявки. При проявке разряжением области проявки фоторецептор заряжается а затем области, подлежащие проявке, разряжаются. Области проявки и тонер заряжаются так, что тонер отталкивается заряженными областями на фоторецепторе и притягивается разряженными областями. Такой способ проявки используется в лазерных сканирующих устройствах.

Проявка может быть совершена с помощью процесса проявки магнитной кистью. Этот способ включает в себя перенос вещества девелопера, содержащего тонер по настоящему изобретению и частицы магнитного носителя, с помощью магнита. Магнитное поле магнита вызывает выстраивание магнитных носителей в конфигурацию, подобную кисти, и эта «магнитная кисть» приводится в контакт с электростатическим изображением на рабочей поверхности фоторецептора. Частицы тонера вытягиваются из кисти на электростатическое изображения путем электростатического притяжения к разряженным областям фоторецептора и проявляются результирующие изображения. В некоторых вариантах осуществления используется процесс проводящей магнитной кисти, в котором девелопер включает частицы проводящего носителя и способен проводить электрический ток между смещенным магнитом через частицы носителя к фоторецептору.

Также представляются способы формирования изображений с использование тонеров, раскрытых в настоящем документе. Процесс формирования изображения включает создание изображения в распознающем знаки аппарате электронного создания магнитного изображения и затем проявление изображения с помощью композиции тонера по настоящему изобретению. Формирование и проявка изображений на поверхности фотопроводящих материалов электростатическими методами хорошо известны. Основные ксерографические способы предусматривают помещение равномерного электростатического заряда на фотопроводящий изоляционный слой, воздействие на слой светотеневым изображением для рассеяния заряда на областях слоя, подвергаемых воздействию света, и проявку результирующего скрытого электростатического изображения путем размещения на изображении мелкодисперсного электроскопического материала, например тонера. Обычно тонер будет притягиваться к тем областям слоя, которые сохранили заряд, тем самым формируя изображение из тонера, соответствующее скрытому электростатическому изображению. Затем такое изображение из порошка может быть перенесено на поверхность подложки, такой как бумага. Впоследствии перенесенное изображение может быть на постоянной основе прикреплено к поверхности подложки путем нагрева. Вместо формирования скрытого изображения однородной электризацией фотопроводящего слоя и затем воздействием на слой светотеневым изображением одним из способов можно формировать скрытое изображения путем прямой электризации слоя в соответствии со строением изображения. После этого изображение из порошка может быть прикреплено к фотопроводящему слою, исключая перенос изображения из порошка. Другие приемлемые способы фиксации, такие как обработка растворителем или защитным покрытием, могут быть заменены вышеизложенной стадией фиксации нагревом.

ПРИМЕРЫ

Пример 1: промывка 0,8% 3,5-ди-трет-бутилсалицилатом цинка

На стадии конечной промывки 0,8% масс/масс. 3,5-ди-трет-бутилсалициловую кислоту для солюбилизации в водном растворе регулировали гидроксидом натрия. 0,8% 3,5-ди-трет-бутилсалицилат по каплям добавляли в 14% суспензию. После перемешивания в течение нескольких минут в суспензию добавляли равное количество раствора хлорида цинка и суспензию перемешивали в течение еще 40 минут. После добавления соли отмечали небольшое повышение вязкости. После перемешивания суспензию фильтровали, промывали и сушили обычным образом, затем на поверхность примешивали добавки для улучшения текучести и дополнительных свойств электризации.

Пример 2: промывка 0.4% 3.5-ди-трет-бутилсалицилатом цинка

На стадии конечной промывки 0,4% масс/масс. 3,5-ди-трет-бутилсалициловую кислоту для солюбилизации в водном растворе регулировали гидроксидом натрия. 0,4% 3,5-ди-трет-бутилсалицилат по каплям добавляли в 14% суспензию. После перемешивания в течение нескольких минут в суспензию добавляли равное количество раствора хлорида цинка и суспензию перемешивали в течение еще 40 минут. После добавления соли в суспензию отмечали меньшее повышение вязкости, чем было при 0,8%. После перемешивания суспензию фильтровали, промывали и сушили обычным образом, затем на поверхность примешивали добавки для улучшения текучести и дополнительных свойств электризации.

Пример 3: промывка 1% салицилатом цинка

На стадии конечной промывки 1% масс/масс. салициловую кислоту для солюбилизации в водном растворе регулировали 0,5% гидроксидом натрия. 1% салицилат по каплям добавляли в 14% суспензию. После перемешивания в течение нескольких минут в суспензию добавляли 1% раствор хлорида цинка и суспензию перемешивали в течение еще 50 минут. После перемешивания суспензию фильтровали, промывали и сушили обычным образом, затем на поверхность примешивали добавки для улучшения текучести и дополнительных свойств электризации. Было отмечено, что после этого эксперимента содержание цинка на поверхности составило 10000 ррт. Осуществили дополнительный эксперимент с использованием 0,3% салицилата цинка и отмечали меньшие количества цинка на поверхности.

Пример 4: промывка 1% 3,5-ди-трет-бутилсалицилатом цинка

На стадии конечной отмывки 1% масс/масс. 3,5-ди-трет-бутилсалициловую кислоту растворяли в 75% этаноле и перемешивали в течение нескольких минут. Эту смесь добавляли в суспензию и перемешивали при повышенной температуре (40°С) в течение 50 минут. После перемешивания суспензию фильтровали, промывали и сушили обычным образом, затем на поверхность примешивали добавки для улучшения текучести и дополнительных свойств электризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРИЗОВАННАЯ ЗАПОЛНЯЮЩАЯ ЧАСТИЦА С УСИЛЕННЫМ ЗАРЯДОМ | 2013 |

|

RU2637313C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНЕРА | 2019 |

|

RU2777930C1 |

| МОНОХРОМНЫЙ ТОНЕР С НИЗКИМ УРОВНЕМ БЛЕСКА ДЛЯ СИСТЕМ ОДНОКОМПОНЕНТНОГО ПРОЯВЛЕНИЯ | 2013 |

|

RU2624006C2 |

| МЕТАЛЛИЧЕСКИЙ ТОНЕР, СОДЕРЖАЩИЙ ЧАСТИЦЫ С ИНТЕГРИРОВАННЫМ МЕТАЛЛОМ | 2017 |

|

RU2744695C2 |

| КОМПОЗИЦИЯ ТОНЕРА С РАЗДЕЛИТЕЛЬНЫМИ ЧАСТИЦАМИ, ОБРАБОТАННЫМИ АГЕНТОМ РЕГУЛИРОВАНИЯ ЗАРЯДА | 2013 |

|

RU2597618C2 |

| ЦВЕТНОЙ ТОНЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2549218C2 |

| КОМПОЗИЦИЯ ТОНЕРА | 2014 |

|

RU2637940C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТОНКОДИСПЕРСНОГО ТОНЕРА | 2013 |

|

RU2598841C2 |

| ПОКРЫТЫЙ ПОРОШКОМ НОСИТЕЛЬ | 2012 |

|

RU2593863C2 |

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

Изобретение относится к способу получения тонера. Способ получения тонера включает добавление необязательного красителя и необязательного воска в эмульсию, содержащую по меньшей мере одну смолу, для формирования частиц, агрегирование частиц для формирования агрегированных частиц, укрупнение агрегированных частиц для формирования частиц тонера, промывку частиц тонера раствором, содержащим ион металла, выбранного из группы, состоящей из цинка, хрома, алюминия, кальция и их комбинаций, где ион металла предоставлен солью металла, которая прикрепляется к поверхности частицы тонера и включает выделение частиц тонера, где по меньшей мере одна смола выбрана из группы, где мономеры, образующие смолу, состоят из стиролов, акрилатов, метакрилатов, бутадиенов, изопренов, акриловых кислот, метакриловых кислот, акрилонитрилов и их комбинаций. Заявлены варианты способа. Технический результат - тонер, содержащий вышеуказанные агенты, имеет превосходные свойства трибоэлектризации. 3 н. и 16 з.п. ф-лы, 4 пр.

1. Способ получения тонера, включающий:

добавление необязательного красителя и необязательного воска в эмульсию, содержащую по меньшей мере одну смолу, для формирования частиц;

агрегирование частиц для формирования агрегированных частиц;

укрупнение агрегированных частиц для формирования частиц тонера;

промывку частиц тонера раствором, содержащим ион металла, выбранного из группы, состоящей из цинка, хрома, алюминия, кальция и их комбинаций, где ион металла предоставлен солью металла, которая прикрепляется к поверхности частицы тонера; и

выделение частиц тонера;

где по меньшей мере одна смола выбрана из группы, состоящей из стиролов, акрилатов, метакрилатов, бутадиенов, изопренов, акриловых кислот, метакриловых кислот, акрилонитрилов и их комбинаций.

2. Способ по п. 1, отличающийся тем, что необязательный краситель содержит красящие вещества, пигменты, комбинации красящих веществ, комбинации пигментов и комбинации красящих веществ и пигментов.

3. Способ по п. 1, отличающийся тем, что соль металла выбрана из группы, состоящей из ацетата цинка, бутирата цинка, хлората цинка, хлорида цинка, бромида цинка, цитрата цинка, фторида цинка, салицилата цинка, тетрагидрата фторида цинка, салицилата алюминия, цинк-3,5-ди-трет-бутилсалициловой кислоты, алюминий-3,5-ди-трет-бутилсалициловой кислоты и их комбинаций.

4. Способ по п. 3, отличающийся тем, что частицы тонера обладают трибоэлектрическим зарядом от около -2 до около -60 мкСм/г.

5. Способ по п. 1, отличающийся тем, что соль металла представляет собой хлорид кальция.

6. Способ по п. 5, отличающийся тем, что частицы тонера обладают трибоэлектрическим зарядом от около 1 до около 60 мкСм/г.

7. Способ по п. 1, отличающийся тем, что раствор содержит ионы металла в концентрации от около 0,01 до около 10%.

8. Способ по п. 1, отличающийся тем, что промывка частиц тонера происходит при температуре от около 30 до около 50°С, причем раствор, содержащий ионы металла, добавляют в количестве от около 1 до около 120 капель и при этом промывка дополнительно включает перемешивание со скоростью от около 100 до около 300 об/мин в течение периода от около 0,5 до около 1,5 ч.

9. Способ по п. 1, дополнительно включающий контактирование частиц тонера во время пребывания в растворе в процессе стадии промывки с по меньшей мере одним регулирующим заряд агентом.

10. Способ получения тонера, включающий:

добавление красителя, необязательного воска, необязательного регулирующего заряд агента и агрегирующего агента в эмульсию, содержащую по меньшей мере одну смолу, для формирования частиц;

агрегирование частиц для формирования агрегированных частиц;

укрупнение агрегированных частиц для формирования частиц тонера;

промывку частиц тонера деионизированной водой по меньшей мере один раз; промывку частиц тонера раствором, содержащим ион металла, выбранного из группы, состоящей из цинка, кальция, хрома, алюминия и их комбинаций, при концентрации иона металла от около 0,01 до около 10%, где ион металла предоставлен солью металла, которая прикрепляется к поверхности частицы тонера; и

выделение частиц тонера;

где по меньшей мере одна смола выбрана из группы, состоящей из стиролов, акрилатов, метакрилатов, бутадиенов, изопренов, акриловых кислот, метакриловых кислот, акрилонитрилов и их комбинаций.

11. Способ по п. 10, отличающийся тем, что соль металла выбрана из группы, состоящей из ацетата цинка, бутирата цинка, хлората цинка, хлорида цинка, бромида цинка, цитрата цинка, фторида цинка, салицилата цинка, тетрагидрата фторида цинка, салицилата алюминия, цинк-3,5-ди-трет-бутилсалициловой кислоты, алюминий-3,5-ди-трет-бутилсалициловой кислоты и их комбинаций, и где частицы тонера обладают трибоэлектрическим зарядом от около -2 до около -60 мкСм/г.

12. Способ по п. 10, отличающийся тем, что соль металла представляет собой хлорид кальция и где частицы тонера обладают трибоэлектрическим зарядом от около 1 мкСм/г до около 60 мкСм/г.

13. Способ по п. 10, отличающийся тем, что промывка частиц тонера происходит при температуре от около 30 до около 50°С, причем раствор, содержащий ионы металла, добавляют при скорости от около 1 до около 120 капель/мин и при этом промывка дополнительно включает перемешивание со скоростью от около 100 до около 300 об/мин в течение периода от около 0,5 до около 1,5 часов.

14. Способ по п. 10, дополнительно включающий контактирование частиц тонера с по меньшей мере одним регулирующим заряд агентом, причем частицы тонера обладают строением ядро/оболочка и при этом регулирующий заряд агент присутствует в ядре, в оболочке или и в ядре, и в оболочке в количестве от около 0,01 до около 10 мас.% от массы частицы тонера.

15. Способ получения тонера, включающий:

добавление красителя, выбранного из группы, состоящей из красящих веществ, пигментов, комбинаций красящих веществ, комбинаций пигментов и комбинаций красящих веществ и пигментов;

необязательного воска, необязательного регулирующего заряд агента и агрегирующего агента в эмульсию, содержащую по меньшей мере одну смолу, выбранную из группы, состоящей из стиролов, акрилатов, метакрилатов, бутадиенов, изопренов, акриловых кислот, метакриловых кислот, акрилонитрилов и их комбинаций, для формирования частиц;

агрегирование частиц для формирования агрегированных частиц;

укрупнение агрегированных частиц для формирования частиц тонера;

промывку частиц тонера деионизированной водой по меньшей мере один раз;

промывку частиц тонера раствором, содержащим ион металла, выбранного из группы, состоящей из цинка, кальция, хрома, алюминия и их комбинаций, при концентрации иона металла от около 0,01 до около 10%, где ион металла добавляют при скорости от около 1 до около 120 капель/мин, где ион металла предоставлен солью металла, которая прикрепляется к поверхности частицы тонера; и

выделение частиц тонера.

16. Способ по п. 15, отличающийся тем, что соль металла выбрана из группы, состоящей из ацетата цинка, бутирата цинка, хлората цинка, хлорида цинка, бромида цинка, цитрата цинка, фторида цинка, салицилата цинка, тетрагидрата фторида цинка, салицилата алюминия, цинк-3,5-ди-трет-бутилсалициловой кислоты, алюминий-3,5-ди-трет-бутилсалициловой кислоты и их комбинаций, и где частицы тонера обладают трибоэлектрическим зарядом от около -2 до около -60 мкСм/г.

17. Способ по п. 15, отличающийся тем, что соль металла представляет собой хлорид кальция, и где частицы тонера обладают трибоэлектрическим зарядом от около -2 до около -60 мкСм/г.

18. Способ по п. 15, отличающийся тем, что промывка частиц тонера происходит при температуре от около 30 до около 50°С и при этом промывка дополнительно включает перемешивание со скоростью от около 100 до около 300 об/мин в течение периода от около 0,5 до около 1,5 ч.

19. Способ по п. 15, дополнительно включающий контактирование частиц тонера с по меньшей мере одним регулирующим заряд агентом, причем частицы тонера обладают строением ядро/оболочка и при этом регулирующий заряд агент присутствует в ядре, в оболочке или и в ядре, и в оболочке.

| US 2009047593 A1, 19.02.2009 | |||

| US 2004002014 A1, 01.01.2004 | |||

| ТОНЕР | 2007 |

|

RU2386158C1 |

| ВОДНЫЕ ДИСПЕРСИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ТОНЕРОВ | 2007 |

|

RU2397525C2 |

| EP 1681598 A2, 19.07.2006 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗОНДИРУЮЩЕГО УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2159642C2 |

Авторы

Даты

2016-09-10—Публикация

2012-08-20—Подача