[0001] Ультрадисперсные частицы (УДЧ) (Ultrafine particles (UFP)) обычно характеризуются как наночастицы, имеющие размеры 100 нм или менее. Устройства ксерографической печати могут быть источником выбросов УДЧ во время нормальной работы. Однако существует множество возможных источников выбросов УДЧ, включая компоненты тонера, смазки или масла валика блока для термического закрепления тонера, бумагу и пластифицирующие добавки из пластиковых материалов, которые составляют основную часть устройства. Традиционные подходы к уменьшению выброса УДЧ были направлены на снижение температуры термического закрепления ксерографических печатающих устройств.

[0002] Данное описание изобретения представляет иллюстративные примеры тонеров, демонстрирующих сниженный выброс ультрадисперсных частиц (УДЧ), и связанных с ними способов.

[0003] В одном аспекте предложены способы формирования тонера. В вариантах реализации изобретения, такой способ включает в себя этапы: формирования тонера из смеси, содержащей по меньшей мере одну смолу, по меньшей мере один воск и, необязательно, по меньшей мере один краситель, при этом по меньшей мере один воск относится к типу и присутствует в количестве, которое выбрано для обеспечения заданного значения PER10 (общего количества УДЧ, выброшенных за 10-минутную фазу печати) для тонера; и измерения значения PER10 для тонера, причем измеренное значение PER10 для тонера равно или меньше предварительно определенного значения PER10.

[0004] В другом аспекте предложены тонеры. В вариантах реализации изобретения, предлагается тонер с ядром и оболочкой, при этом тонер с ядром и оболочкой содержит по меньшей мере одну смолу, по меньшей мере один воск и, необязательно, по меньшей мере один краситель, причем по меньшей мере один воск имеет тип и присутствует в количестве, которое выбрано для обеспечения заданного значения PER10 для тонера, причем тонер с ядром и оболочкой дополнительно характеризуется измеренным значением PER10, которое равно или меньше предварительно определенного значения PER10.

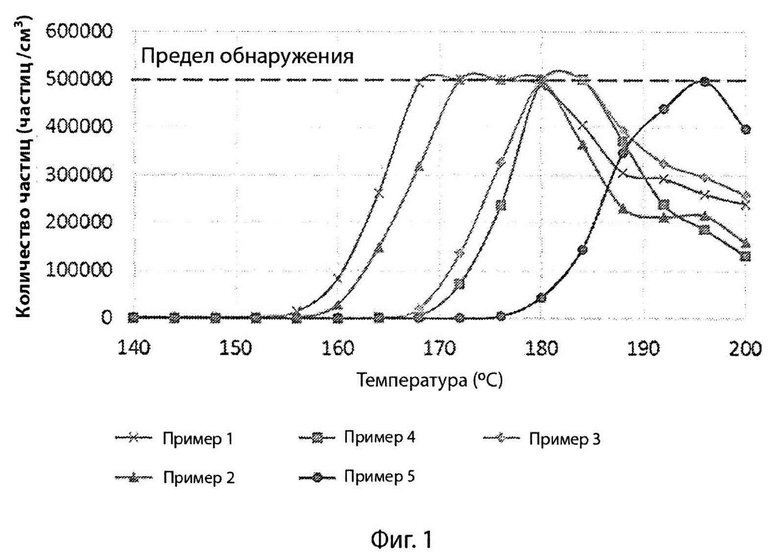

[0005] На Фиг. 1 изображен график зависимости количества частиц от температуры для ряда тонеров, причем каждый тонер имеет различные типы воска и/или количество воска.

[0006] Данное описание изобретения предлагает тонеры, демонстрирующие пониженную эмиссию ультрадисперсных частиц (УДЧ), и связанные с ними способы. Как дополнительно изложено ниже, тонеры по данному описанию изобретения приводят к значительно меньшим выбросам УДЧ при использовании в ксерографических печатающих устройствах по сравнению с их соответствующими сравнительными тонерами (например, в вариантах реализации изобретения более чем в 5 раз меньше). Однако в то же время, по меньшей мере в некоторых вариантах реализации изобретения тонеры по данному описанию изобретения демонстрируют те же свойства термического закрепления, что и их соответствующие сравнительные тонеры.

[0007] Тонеры по данному описанию изобретения содержат по меньшей мере одну смолу, по меньшей мере один воск и, необязательно, по меньшей мере один краситель. Тонеры могут быть тонерами с ядром и оболочкой. На всем протяжении данного описания изобретения тонеры могут сравниваться со сравнительными тонерами. Термин «сравнительный тонер» означает, что состав тонера и состав его сравнительного тонера одинаковы, за исключением восков тонера и сравнительного тонера, которые являются различными. Тип воска, количество воска или оба эти параметра могут различаться в тонере по сравнению с его сравнительным тонером. Термин «композиция» относится к другим компонентам тонера, а также к количествам этих компонентов. Кроме того, под «сравнительным тонером» подразумевается, что способ подготовки тонера и его сравнительного тонера одинаков. В обоих случаях, термин «один и тот же» предназначен для охвата идентичных компонентов / количеств / способов, а также компонентов / количеств / способов, которые могут немного отличаться от идентичных, но это отклонение слишком мало, чтобы влиять на свойства тонера.

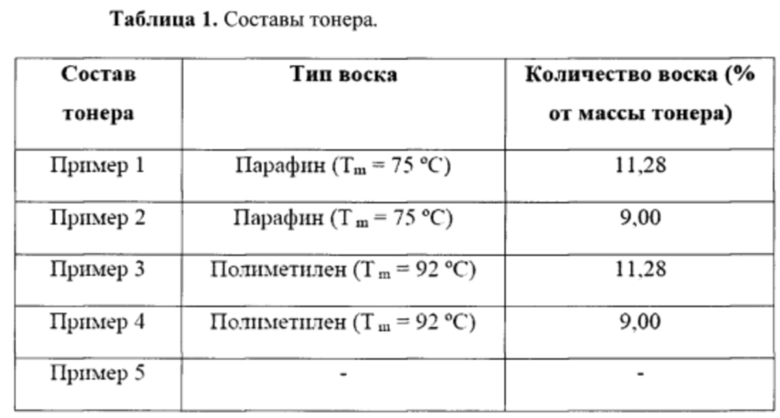

[0008] Для наглядности, считается, что тонеры из Примеров 1 и 3 содержат одинаковый состав (за исключением типа воска) и были приготовлены с использованием одного и того же способа. Таким образом, Пример 3 может рассматриваться как тонер по данному описанию изобретения, тогда как Пример 1 может рассматриваться как связанный с ним сравнительный тонер. Аналогично, Пример 4 может рассматриваться как тонер по данному описанию изобретения, тогда как Пример 1 может рассматриваться как связанный с ним сравнительный тонер.

[0009] Смолы

[0010] Множество смол может быть использовано в тонерах по данному описанию изобретения. Такие смолы могут быть получены из любых подходящих мономеров в зависимости от конкретного используемого полимера. Подходящие мономеры включают, но не ограничиваются ими, стиролы, акрилаты, метакрилаты, бутадиены, изопрены, акриловые кислоты, метакриловые кислоты, акрилонитрилы, их смеси и тому подобные.

[0011] Примеры смол включают полиолефины, полиэтилен, полибутилен, полиизобутират, этилен-пропиленовые сополимеры, этилен-винилацетатные сополимеры, полипропилен и тому подобное, а также их смеси. Дополнительные примеры смол, которые могут быть использованы, включают: поли(стирол-акрилатные) смолы, сшитые поли(стирол-акрилатные) смолы, поли(стирол-метакрилатные) смолы, сшитые поли(стирол-метакрилатные) смолы, поли(стирол-бутадиеновые) смолы, сшитые поли(стирол-бутадиеновые) смолы, полиэфирные смолы, щелочные сульфонированные полиэфирные смолы, разветвленные щелочные сульфонированные полиэфирные смолы, щелочные сульфонированные полиимидные смолы, разветвленные щелочные сульфонированные полиимидные смолы, щелочные сульфонированные поли(стирол-акрилатные) смолы, сшитые щелочные сульфонированные поли(стирол-акрилатные) смолы, поли(стирол-метакрилатные) смолы, сшитые щелочные сульфонированные поли(стирол-метакрилатные) смолы, щелочные сульфонированные поли(стирол-бутадиеновые) смолы, сшитые щелочные сульфонированные поли(стирол-бутадиеновые) смолы и тому подобные, а также их смеси. Однако в некоторых вариантах реализации изобретения полиэфирная смола не используется.

[0012] Примеры других смол включают: поли(метилстирол-бутадиен), поли(метилметакрилат-бутадиен), поли(этилметакрилат-бутадиен), поли(пропилметакрилат-бутадиен), поли(бутилметакрилат-бутадиен), поли(метилакрилат-бутадиен), поли(этилакрилат-бутадиен), поли(пропилакрилат-бутадиен), поли(бутилакрилат-бутадиен), полистирол-изопрен), поли(метилстирол-изопрен), поли(метилметакрилат-изопрен), поли(этилметакрилат-изопрен), поли(пропилметакрилат-изопрен), поли(бутилметакрилат-изопрен), поли(метилакрилат-изопрен), поли(этилакрилат-изопрен), поли(пропилакрилат-изопрен), поли(бутилакрилат-изопрен), поли(стирол-пропилакрилат), поли(стирол-бутилакрилат), поли(стирол-бутадиен-акриловая кислота), поли(стирол-бутадиен-метакриловая кислота), поли(стирол-бутадиен-акрилонитрил-акриловая кислота), поли(стирол-бутилакрилат-акриловая кислота), поли(стирол-бутилакрилат-метакриловая кислота), поли(стирол-бутилакрилат-акрилонитрил), поли(стирол-бутилакрилат-акрилонитрил-акриловая кислота), поли(стирол-бутилакрилат-карбокси этилакрилат) и тому подобные, а также их смеси.

[0013] Примеры других смол включают: поли(стирол-алкилакрилат), поли(стирол-1,3-диен), поли(стирол-алкилметакрилат), поли(стирол-алкилакрилат-акриловая кислота), поли(стирол-1,3-диен-акриловая кислота), поли(стирол-алкилметакрилат-акриловая кислота), поли(алкилметакрилат-алкилакрилат), поли(алкилметакрилат-арилакрилат), поли(арилметакрилат-алкилакрилат), поли(алкилметакрилат-акриловая кислота), поли(стирол-алкилакрилат-акрилонитрил-акриловая кислота), поли(стирол-1,3-диен-акрилонитрил-акриловая кислота), поли(алкилакрилат-акрилонитрил-акриловая кислота), поли(стирол-бутилакрилат-акрилонитрил), поли(стирол-бутилметакрилат), поли(стирол-бутилметакрилат-акриловая кислота), поли(бутилметакрилат-бутилакрилат), поли(бутилметакрилат-акриловая кислота), поли(акрилонитрил-бутилакрилат-акриловая кислота) и тому подобные, а также их смеси. Термин «алкил», используемый в этом параграфе, может содержать от около 1 до около 12 атомов углерода, от около 1 до около 10 атомов углерода или от около 1 до около 6 атомов углерода.

[0014] Полимеры смолы могут быть блочными, случайными или чередующимися сополимерами, а также их комбинациями. В вариантах реализации изобретения смола представляет собой сополимер стирол/н-бутилакрилат/β-карбоксиэтилакрилат, в котором молярное соотношение мономеров составляет от около 69 до около 90 частей стирола, от около 9 до около 30 частей н-бутилакрилата и от около 1 до около 10 частей β-карбоксиэтилакрилата, при этом значение среднемассовой молекулярной массы (Mw) составляет от около 30000 до около 40000, и при этом значение среднечисловой молекулярной массы (Mn) составляет от около 8000 до около 15000. Обе величины Mw и Mn могут быть определены с использованием гель-проникающей хроматографии (GPC). В вариантах реализации изобретения, смола имеет температуру стеклования (Tg) в диапазоне от около 35°С до около 75°С, от около 40°С до около 70°С или от около 45°С до около 65°С. Величина Tg может быть определена с использованием дифференциальной сканирующей калориметрии (DSC).

[0015] При формировании тонеров, любая из смол, изложенных выше, может использоваться в качестве латекса. Такие латексы могут быть получены с использованием любого из мономеров, изложенных выше, в различных количествах в зависимости от используемой смолы (смол). Для образования таких латексов можно использовать различные способы эмульсионной полимеризации, включая полунепрерывную эмульсионную полимеризацию. В способах образования таких латексов могут использоваться различные типы поверхностно-активных веществ, инициаторов, агентов передачи цепи, сшивающих агентов, стабилизаторов и их комбинаций в различных количествах.

[0016] Тонер

[0017] Изложенные выше латексы могут быть использованы для формирования тонеров по данному описанию изобретения. Как дополнительно изложено ниже, тонеры могут содержать в себе другие компоненты, такие как воск и краситель. Такие воски и красители могут быть использованы в дисперсиях, содержащих поверхностно-активное вещество. Может быть использовано множество различных типов поверхностно-активных веществ и комбинаций поверхностно-активных веществ, включая анионные, катионные и неионные поверхностно-активные вещества.

[0018] Воск

[0019] Воск содержится в тонерах по данному описанию изобретения. Функция воска состоит в том, чтобы обеспечить реализацию функции минимизации адгезии слоя тонера к валику блока для термического закрепления тонера во время этапа термического закрепления. Выбор воска (восков) и количества воска (восков) в тонере частично основан на достижении указанной реализуемой функции. Однако в данном описании изобретения, тип воска (восков) и количество воска (восков) также выбраны для подавления выброса ультрадисперсных частиц (УДЧ) из тонера, например, при использовании в устройстве для ксерографической печати. Как показано в примерах ниже, указанный выбор для достижения реализуемой функции сам по себе не обязательно обеспечивает подавление выброса УДЧ. Что касается подавления выброса УДЧ, тип воска (восков) и количество воска (восков) могут быть выбраны для достижения предварительно определенного значения начальной температуры TUFP (температуры, при которой количество частиц начинает расти выше нуля) и/или предварительно определенного значения PER10 (общего количества ультрадисперсных частиц, выброшенных за 10-минутную фазу печати устройства ксерографической печати). Термин «предварительно определенное» значение относится к желаемому значению, полученному как определенное до формирования тонера. Тип и количество воска (восков) в тонере также могут быть выбраны для обеспечения конкретного свойства термического закрепления (как дополнительно изложено ниже).

[0020] Воск (воски), используемые в тонерах по данному описанию изобретения, имеют относительно высокие температуры плавления (Tm), например, по сравнению с воском (восками) их соответствующих сравнительных тонеров. В вариантах реализации изобретения, воск (воски) тонера характеризуется значением Tm, которое по меньшей мере на 13°С, по меньшей мере на 15°С или по меньшей мере на 17°С выше, чем значения Tm для воска (восков) его соответствующего сравнительного тонера. В вариантах реализации изобретения, воск (воски) тонера характеризуется значением Tm по меньшей мере 87°С, по меньшей мере 90°С или по меньшей мере 93°С. Иллюстративный воск, который можно использовать, представляет собой дисперсию полиметиленового воска (например, дисперсии полиметиленового воска, доступные от компании Cytech Products). Другим иллюстративным воском, который можно использовать, является воск на основе сложного эфира монтановой кислоты (например, Licowax WE4, WE40 или WM31, доступные от компании Clariant). Иллюстративный воск, который можно использовать, представляет собой дисперсию полиэтиленового воска (например, D1509, доступный от компании Omnova). В вариантах реализации изобретения, тонер содержит один воск (т.е. только один тип воска).

[0021] Воск (воски), используемые в тонерах по данному описанию изобретения, присутствуют в количествах, которые являются относительно небольшими, например, по сравнению с количеством воска (восков) в их соответствующих сравнительных тонерах. В вариантах реализации изобретения, тонер содержит по меньшей мере на 16% меньше общего воска по сравнению со связанным с ним сравнительным тонером. Это включает варианты реализации изобретения, в которых тонер содержит по меньшей мере на 18% меньше общего количества воска или по меньшей мере на 20% меньше общего количества воска по сравнению с его сравнительным тонером. В вариантах реализации изобретения, воск (воски) присутствует в тонере в количестве не более 10% от массы тонера, не более 9% от массы тонера, в диапазоне от 1% до 10% от массы тонера, от 2% до 10% от массы тонера или от 5% до 10% от массы тонера.

[0022] В вариантах реализации изобретения, воск сравнительного тонера представляет собой парафиновый воск, например, парафиновый воск, имеющий значение Tm равное 75°С. В вариантах реализации изобретения, воск сравнительного тонера присутствует в количестве около 11% от массы сравнительного тонера.

[0023] Красители

[0024] Краситель может быть включен в тонеры по данному описанию изобретения. Красители содержат, например, пигменты, красители, их смеси, такие как смеси красителей, смеси пигментов, смеси красителей и пигментов и тому подобное. Краситель может быть добавлен в количестве, достаточном для придания желаемого цвета, тона, оттенка и тому подобного. Краситель может присутствовать в количестве, например, от около 0% до около 20% от массы тонера, от около 1% до около 15% от массы тонера или от около 2% до около 10% от массы тонера.

[0025] Технический углерод, который доступен в таких формах, как печная сажа, термическая сажа и тому подобное, является подходящим красителем. Технический углерод можно использовать с одним или несколькими другими красителями, например, голубым красителем, для получения желаемого оттенка.

[0026] Примеры голубых пигментов включают тетра(октадецилсульфонамидо) фталоцианин меди, краситель фталоцианина меди, указанный в индексе цвета (Color Index, CI) как CI 74160, HELIOGEN BLUE L6900™, D6840™, D7080™, D7020™, PYLAM OIL BLUE™, PYLAM OIL YELLOW™ и PIGMENT BLUE I™, выпускаемые компанией Paul Uhlich & Co., Inc., CI Pigment Blue (PB), PB 15:3, PB 15:4, краситель Anthrazine Blue, указанный как CI 69810, Special Blue X-2137, их смеси и тому подобное.

[0027] Примеры пурпурных пигментов включают диазокраситель, идентифицированный как CI 26050, 2,9-диметилзамещенный хинакридон, антрахиноновый краситель, обозначенный как CI 60710, CI Dispersed Red 15, CINQUASIA MAGENTA™ доступный от компании E.I. DuPont de Nemours & Co, CI Solvent Red 19, Pigment Red (PR) 122, PR 269, PR 185, их смеси и тому подобное.

[0028] Примеры желтых красителей включают 3,3-дихлорбензиден ацетоацетанилид диарилида желтого, моноазопигмент, обозначенный в индексе цвета как CI 12700, CI Solvent Yellow 16, нитрофениламинсульфонамид, идентифицированный в индексе цвета как Foron Yellow SE/GLN, LEMON CHROME YELLOW DCC 1026™ CI, NOVAPERM YELLOW FGL™ от компании Sanofi, Paliogen Yellow 152, 1560 (BASF), Lithol Fast Yellow 0991K (BASF), Paliotol Yellow 1840 (BASF), Neopen Yellow (BASF), Novoperm Yellow FG 1 (Sanofi), Permanent Yellow YE 0305 (Paul Uhlich), Pigment Yellow74, Lumogen Yellow D0790 (BASF), Sunsperse Yellow YHD 6001 (Sun Chemicals), SUCD-Yellow D1355 (BASF), Permanent Yellow FGL, Disperse Yellow, 3,2,5-диметокси-4-сульфонанилид фенилазо-4'-хлор-2,5-диметоксиацетоацетанилид, их смеси и тому подобное.

[0029] Подготовка тонера

[0030] Тонеры по данному описанию изобретения могут быть приготовлены любым способом, известным специалисту в данной области. Хотя варианты реализации изобретения, относящиеся к приготовлению тонера, изложены ниже в отношении процессов эмульгирования-агрегации (ЕА), может быть использован любой подходящий способ приготовления тонера, включая химические процессы, такие как процесс суспендирования и капсулирования. В вариантах реализации изобретения тонеры получают с помощью ЕА процессов, например, процесс, который включает агрегирование смеси воска, латекса, содержащего смолу, и, необязательно, красителя для образования агрегированных частиц, а затем коалесценции агрегированных частиц. Процесс может включать гомогенизацию, например, путем перемешивания со скоростью от 600 до 6000 оборотов в минуту. Воск может быть добавлен в течение процесса гомогенизации.

[0031] Агрегирующий агент может быть добавлен к смеси воска, латекса и, необязательно, красителя. Может быть использован любой подходящий агрегирующий агент. Агрегирующим агентом может быть неорганический катионный коагулянт, такой как, например, галид полиалюминия, такой как хлорид полиалюминия (РАС) или соответствующий бромид, фторид или йодид; силикат полиалюминия, такой как сульфосиликат полиалюминия (PASS); или водорастворимая соль металла, включая хлорид алюминия, нитрит алюминия, сульфат алюминия, алюминиевокалиевые квасцы, ацетат кальция, хлорид кальция, нитрит кальция, оксилат кальция, сульфат кальция, ацетат магния, нитрат магния, сульфат магния, ацетат цинка, нитрат цинка, сульфат цинка, хлорид цинка, бромид цинка, бромид магния, хлорид меди, сульфат меди или их смеси. Агрегирующий агент может быть добавлен к смеси при температуре, которая ниже температуры стеклования смолы Tg.

[0032] Агрегирующий агент может быть добавлен к смеси в разном количестве. В вариантах реализации изобретения, количество агрегирующего агента составляет от около 0,1% до около 8% от массы смеси, от около 0,2% до около 5% от массы смеси или от около 0,5% до около 2% от массы смеси. Агрегирующий агент может быть добавлен в раствор азотной кислоты или аналогичной кислоты. Для контроля агрегации частиц, агрегирующий агент может дозироваться в смесь с течением времени. Добавление агрегирующего агента может быть осуществлено при продолжающейся гомогенизации. Смесь может быть дополнительно гомогенизирована после добавления.

[0033] Частицы в смеси могут быть подвергнуты агрегированию до момента получения частицами предварительно определенного размера. Предварительно определенный размер относится к желаемому размеру частиц, который получают до их формирования в качестве определенного, и размер частиц может контролироваться во время процесса роста. Образцы могут быть взяты во время процесса роста и проанализированы, например, с помощью счетчика Коултера. После достижения предварительно определенного желаемого размера частиц, процесс роста останавливают. Средний объемный диаметр агрегированных частиц может быть равен, например, от около 3 мкм до около 10 мкм, в вариантах реализации изобретения, от около 5 мкм до около 9 мкм, или от около 6 мкм до около 8 мкм.

[0034] Смола для оболочки

[0035] После агрегации, но до коалесценции, смолистое покрытие может быть нанесено на агрегированные частицы, чтобы сформировать оболочку. Любая смола, изложенная выше, может быть использована для оболочки. В вариантах реализации изобретения, смола, используемая для оболочки, содержит сополимер стирол-алкилакрилат-β-СЕА. В вариантах реализации изобретения, смола представляет собой сополимер стирол/н-бутилакрилат/β-карбоксиэтилакрилат, включая сополимер стирол/н-бутилакрилат/β-карбоксиэтилакрилат, имеющий характеристики, изложенные выше. Однако смола в ядре и смола в оболочке не обязательно должны быть одинаковыми. Смола для оболочки может быть использована в форме латекса, как изложено выше.

[0036] Как только достигается желаемый конечный размер частиц тонера, уровень рН смеси можно регулировать с помощью агента, регулирующего уровень рН, до значения, например, от около 3 до около 10, в вариантах реализации изобретения, от около 4 до около 9, или от около 4 до около 6. Подходящие агенты для контроля уровня рН включают различные основания, включая гидроксиды щелочных металлов, такие как, например, гидроксид натрия, гидроксид калия, гидроксид аммония, их комбинации и тому подобное.

Хелатообразующий агент, такой как этилендиаминтетрауксусная кислота (ЭДТА) или соли ЭДТА, может быть добавлен, чтобы помочь отрегулировать уровень рН до желаемого значения. Перед коалесценцией температура смеси может быть повышена, например, до желаемой температуры коалесценции, и уровень рН смеси может быть отрегулирован до желаемого значения уровня рН коалесценции путем добавления водного раствора кислоты, например, HNO3.

[0037] Коалесценция

[0038] После агрегации и нанесения оболочки, частицы могут затем объединяться до желаемой конечной формы, причем слияние достигается, например, путем нагревания/поддержания температуры смеси при температуре от около 80°С до около 110°С, в вариантах реализации изобретения, от около 85°С до около 100°С, которые могут быть около или выше температуры Tg смолы (смол), используемой для образования частиц тонера. Конкретный выбор температуры зависит от используемых смол. Коалесценция может быть проведена в течение периода времени, например, от около 1 минуты до около 10 часов или от около 5 минут до около 5 часов. Частицы могут объединяться до тех пор, пока не будет достигнута желаемая округлость. Во время коалесценции, регуляторы уровня рН могут использоваться для корректировки уровня рН до значения, например, от около 3 до около 10, в вариантах реализации изобретения, от около 5 до около 10 или от около 5 до около 7.

[0039] После коалесценции, смесь может быть охлаждена до комнатной температуры. По желанию охлаждение может быть быстрым или медленным. Во время охлаждения, агенты, регулирующие уровень рН, могут быть использованы для корректировки уровня рН до значения, например, от около 3 до около 10, в некоторых вариантах от около 4 до около 9 или от около 6 до около 9. После охлаждения, частицы тонера могут быть просеяны, промыты и затем высушены.

[0040] Частицы тонера могут содержать различное общее количество смолы, например, в количестве от около 60% до около 95% от массы тонера, от около 65% до около 90% от массы тонера или от около 75% до около 85% от массы тонера.

[0041] Добавки

[0042] Тонер по данному описанию изобретения может дополнительно содержать множество добавок для улучшения свойств тонера. Добавки, регулирующие заряд, могут присутствовать в количестве, например, от около 0,1% до около 10% от массы тонера или от около 0,5% до около 7% от массы тонера. Подходящие добавки, регулирующие заряд, включают галогениды алкилпиридиния, бисульфаты, добавки контроля заряда согласно патентам США №№ 3,944,493; 4,007,293; 4,079,014; 4,394,430 и 4,560,635, полные раскрытия каждого из которых включены в данное описание изобретения в полном объеме посредством ссылки, добавок, усиливающих отрицательный заряд, таких как комплексы алюминия, любые другие добавки регулирующие заряд, их смеси и тому подобное.

[0043] Тонер по данному описанию изобретения может содержать поверхностные добавки. Поверхностные добавки, которые могут быть добавлены к частицам тонера после промывки или сушки, включают, например, соли металлов, соли металлов жирных кислот, коллоидные диоксиды кремния, оксиды металлов, титанаты стронция, их смеси и тому подобное, при этом каждая из таких добавок может присутствовать в количестве от около 0,1% до около 10% от массы тонера или от около 0,5% до около 7% от массы тонера. Примеры таких добавок включают, например, те, которые раскрыты в патентах США №№ 3,590,000, 3,720,617, 3,655,374 и 3,983,045, раскрытие каждого из которых включено в данное описание изобретения в полном объеме посредством ссылки. Другие добавки включают стеарат цинка и AEROSIL R972®, доступные от компании Degussa. Кремнеземы с покрытием из патента США №6,190,815 и патента США №6,004,714, раскрытие каждого из которых включены в данное описание изобретения в полном объеме посредством ссылки, также могут быть выбраны в количестве, например, от около 0,05% до около 5% от массы тонера или от около 0,1% до около 2% от массы тонера, эти добавки могут быть добавлены во время процесса агрегации или смешаны с образовавшимися частицами тонера.

[0044] Свойства тонера

[0045] В вариантах реализации изобретения, частицы сухого тонера, исключая внешние поверхностные добавки, имеют следующие характеристики.

[0046] (1) Средний объемный диаметр частиц от около 4 мкм до около 10 мкм, от около 5 мкм до около 9 мкм или от около 6 мкм до около 8 мкм.

[0047] (2) Округлость от около 0,9 до около 1,0, от около 0,92 до около 0,99 или от около 0,95 до около 0,98.

[0048] (3) Температура стеклования (Tg) от около 40°С до 60°С, от около 42°С до 58°С или от около 45°С до около 55°С.

[0049] Эти свойства могут быть определены следующим образом. Средний объемный диаметр частиц может быть измерен с помощью устройства Beckman Coulter Multisizer 3, работающего в соответствии с инструкциями производителя. Отбор представительной пробы может происходить следующим образом: небольшое количество образца с тонером, около 1 грамма, может быть получено и отфильтровано через 25-микрометровое сито, затем помещено для получения концентрации около 10% в изотонический раствор, который вместе с образцом затем запускают в устройстве Beckman Coulter Multisizer 3. Округлость может быть определена с использованием устройства FPIA-Sysmex 3000. Температура Tg может быть определена с использованием устройства DSC.

[0050] Как отмечено выше, тонер по данному описанию изобретения представляет собой тонер, который демонстрирует уменьшенное значение выброса УДЧ, например, по сравнению со связанным сравнительным тонером. Выброс УДЧ может быть количественно определен одной или несколькими величинами, а именно, значением начальной температуры TUFP (температуры, при которой количество частиц начинает расти выше нуля) и значением PER10 (общее количество ультрадисперсных частиц, выброшенных за 10-минутную фазу печати ксерографического печатающего устройства). Измерение обоих этих значений подробно изложено в примерах ниже. Кроме того, ссылка на термин «измеренное значение начальной температуры TUFP» и термин «измеренное значение PER10» означает измерение, как изложено в примерах ниже.

[0051] Тонер по данному описанию изобретения может быть разработан (например, путем выбора типа/количества воска) для достижения предварительно определенного значения начальной температуры TUFP и/или предварительно определенного значения PER10. В вариантах реализации изобретения, предварительно определенное значение начальной температуры TUFP составляет по меньшей мере 165°С, по меньшей мере 170°С или по меньшей мере 175°С. Измеренное значение начальной температуры TUPF тонера, как правило, равно, но может быть больше, чем предварительно определенное значение начальной температуры TUPF. Тонеры по данному описанию изобретения характеризуются измеренными значениями начальной температуры TUFP, которые больше, чем у соответствующих сравнительных тонеров. В вариантах реализации изобретения, тонер характеризуется измеренным значением начальной температуры TUFP, которое по меньшей мере на 10°С, по меньшей мере на 13°С или по меньшей мере на 16°С больше, чем соответствующий ему сравнительный тонер.

[0052] В некоторых вариантах реализации изобретения, предварительно определенное значение PER10 составляет не более 3×1010 частиц/см3, не более 7×1010 частиц/см3 или не более 1×1011 частиц/см3. Измеренное значение PER10 для тонера обычно равно, но может быть меньше, чем предварительно определенное значение PER10. Тонеры по данному описанию изобретения также характеризуются измеренными значениями PER10, которые меньше, чем у их соответствующих сравнительных тонеров. В вариантах реализации изобретения, тонер характеризуется измеренным значением PER10, которое по меньшей мере в 2 раза меньше, по меньшей мере в 3 раза меньше или по меньшей мере в 5 раз меньше, чем соответствующий сравнительный тонер.

[0053] Хотя тонеры по данному описанию изобретения демонстрируют более высокие (низкие) измеренные значения начальной температуры TUFP (значения PER10) по сравнению со своими ассоциированными сравнительными тонерами, по меньшей мере тонеры в вариантах реализации изобретения, и связанные с ними сравнительные тонеры демонстрируют одинаковые характеристики термического закрепления, что отражает одна или несколько величин, а именно, минимальная температура фиксации (MFT) и температура горячего отпечатка (НОТ). Эти свойства могут быть измерены согласно методикам, изложенным в примерах ниже. Под термином «тем же самый» подразумевается, что измеренные значения для тонеров и связанных с ними сравнительных тонеров находятся в пределах по меньшей мере ± 8%, по меньшей мере ± 6%, по меньшей мере ± 4% друг от друга. В вариантах реализации изобретения, тонеры, включая наружные поверхностные добавки, демонстрируют MFT в диапазоне от 145°С до 156°С, от 150°С до 156°С или от 152°С до 155°С. В вариантах реализации изобретения, тонеры, включая наружные добавки, демонстрируют НОТ выше чем 195°С.

[0054] Проявители и носители

[0055] Тонеры по данному описанию изобретения могут быть включены в состав композиций проявителя. Композиции проявителя могут быть получены путем смешивания тонеров по данному описанию изобретения с известными частицами носителя, включая носители с покрытием, такие как сталь, ферриты и тому подобное. Такие носители включают те, которые раскрыты в патентах США №№ 4,937,166 и 4,935,326, раскрытие каждого из которых включено в данное описание изобретения в полном объеме посредством ссылки. Носители могут присутствовать в количестве от около 2% от массы тонера до около 8% от массы тонера или от около 4% от массы тонера до около 6% от массы тонера. Частицы носителя также могут содержать ядро с полимерным покрытием, таким как полиметилметакрилат (ПММА), в котором распределен проводящий компонент, например, проводящий технический углерод. Покрытия носителя включают силиконовые смолы, такие как метилсилсесквиоксаны, фторполимеры, такие как поливинилидиенфторид, смеси смол, не находящихся в непосредственной близости в трибоэлектрическом ряду, такие как поливинилидиенфторид и акрилы, термореактивные смолы, такие как акрилы, их смеси и другие известные компоненты.

[0056] Получение изображения

[0057] Тонеры по данному описанию изобретения могут использоваться в различных процессах ксерографической печати с использованием множества устройств ксерографической печати. В качестве иллюстрации, процесс ксерографической печати может включать в себя формирование изображения с помощью устройства ксерографической печати, содержащего в себе компонент зарядки, компонент получения изображения, фотопроводящий компонент, проявляющий компонент, компонент передачи и компонент плавления. В вариантах реализации изобретения, компонент проявления может содержать проявитель, приготовленный путем смешивания носителя с любым из тонеров, изложенных в данном документе. Устройством для ксерографической печати может выступатьвысокоскоростной принтер, черно-белый высокоскоростной принтер, цветной принтер и тому подобное.

[0058] Как только изображение сформировано с использованием подходящего способа проявления изображения (проявление магнитной кистью, однокомпонентное проявление с использованием технологии "прыгающего" тонера (jumping single component development), гибридное проявление без очистки фоторецептора (HSD, hybrid scavengeless development) и тому подобное), изображение затем может быть перенесено на материал для приема изображения, такой как бумага и тому подобное. В вариантах реализации изобретения, любой из тонеров может быть использован при проявлении изображения с использованием такого элемента как валик блока для термического закрепления тонера. Такие элементы как валики блоков для термического закрепления тонера являются устройствами для контактного термического закрепления, что находится в компетенции специалистов в данной области техники, в которых тепло и давление от валика могут быть использованы для термического закрепления тонера на материале для приема изображения. В вариантах реализации изобретения, элемент блока для термического закрепления тонера может нагреваться до температуры выше температуры плавления тонера, например, до температур от около 70°С до около 160°С, от около 80°С до около 150°С или от около 90°С до около 140°С, после или во время плавления на материале для приема изображения.

[0059] Следующие Примеры представлены для дополнительного определения различных видов в данном описании изобретения. Эти примеры предназначены только для иллюстрации и не предназначены для ограничения объема прав по данному описанию изобретения. Кроме того, части и проценты являются массовыми, если не указано иное. Используемый здесь термин «комнатная температура» означает температуру от около 20°С до около 25°С.

[0060] Было подготовлено пять тонеров, как изложено в Примерах 1-5 ниже. В каждом случае размер частиц определяли с использованием устройства Beckman Coulter Multisizer 3, а округлость определяли с использованием устройства FPIA-Sysmex 3000.

[0061] Пример 1

[0062] Тонер был подготовлен путем процесса агрегации эмульсии. Изначально в реактор было загружено 29,6 кг деионизированной воды; 13,4 кг стирол-бутилакрилатной смолы в латексной эмульсии; 0,71 кг дисперсии голубого пигмента и 1,36 кг дисперсии пигмента технического углерода. Содержимое реактора было перемешено, а затем в реактор было добавлено 4,17 кг дисперсии парафинового воска (Tm=75°С) и 1,39 кг раствора кислоты с агломерирующим агентом из хлорида полиалюминия. Восковая дисперсия была добавлена в течение процесса гомогенизации, чтобы гарантировать, что более крупные агломераты были разбиты на частицы меньшего размера. После того, как дисперсия воска и раствор агломерирующего агента были добавлены в реактор, все компоненты в реакторе были подвергнуты гомогенизации в течение 10 мин или до получения дисперсии с размером частиц меньше, чем 3 мкм. Смесь была агрегирована в течение приблизительно 110 мин до тех пор, пока средний размер агрегированных частиц не достиг 6,9 мкм. После того, как в процессе предоболочкового агрегирования средний размер диаметра частиц достиг 6,9 мкм, к смеси была добавлена смола для оболочки (дополнительно 7,69 кг стирол-бутилакрилатной смолы в латексной эмульсии). Как только был достигнут конечный целевой размер, рост частиц останавливали добавлением гидроксида натрия до тех пор, пока суспензия не достигла значения уровня рН примерно 5,5. Затем начинали поднимать целевую температуру партии до 96°С. Когда суспензия достигла температуры 80°С, начинали добавлять азотную кислоту, пока значение уровня рН не достигло 5,0. Как только температура партии достигла 96°С, температуру суспензии поддерживали, а округлость частиц контролировали во времени. Когда округлость достигала целевого значения 0,958, уровень рН суспензии был скорректирован до значения 6,3 путем добавления гидроксида натрия. После трех часов выдержки при температуре 96°С, температура суспензии была снижена до 53°С со скоростью 0,6°С/мин. Когда температура суспензии достигла 53°С, ее уровень рН начали регулировать путем добавления гидроксида натрия до тех пор, пока значение уровня рН суспензии не достигло 8,8. После того, как суспензия, содержащая частицы, имеющие желаемый размер и округлость, была изготовлена, она прошла ряд этапов, относящихся к последующим производственным операциям. Эти операции включали: просеивание суспензии для удаления частиц превышающих заданный размер, которые могли быть образованы из-за высокой температуры в реакторе; промывку частиц для удаления поверхностно-активных веществ или других ионных частиц, которые могут придавать нежелательные зарядные свойства, и удаление избыточной влаги путем сушки частиц. Сухие частицы затем были смешаны с различными поверхностными добавками для придания желаемых зарядных характеристик тонера.

[0063] Пример 2

[0064] Тонер был подготовлен путем процесса агрегации эмульсии. Изначально в реактор было загружено 29,6 кг деионизированной воды; 14 кг стирол-бутилакрилатной смолы в латексной эмульсии; 0,71 кг дисперсии голубого пигмента и 1,36 кг дисперсии пигмента технического углерода. Содержимое реактора было перемешено, а затем в реактор было добавлено 3,33 кг дисперсии парафинового воска (Tm=75°С) и 1,39 кг раствора кислоты с агломерирующим агентом из хлорида полиалюминия. Восковая дисперсия была добавлена в течение процесса гомогенизации, чтобы гарантировать, что более крупные агломераты были разбиты на частицы меньшего размера. После того, как дисперсия воска и раствор агломерирующего агента были добавлены в реактор, все компоненты в реакторе были подвергнуты гомогенизации в течение 10 мин или до получения дисперсии с размером частиц меньше, чем 3 мкм. Смесь была агрегирована в течение приблизительно 110 мин до тех пор, пока средний размер агрегированных частиц не достиг 6,9 мкм. После того, как в процессе предоболочкового агрегирования средний размер диаметра частиц достиг 6,9 мкм, к смеси была добавлена смола для оболочки (дополнительно 7,69 кг стирол-бутилакрилатной смолы в латексной эмульсии). Как только был достигнут конечный целевой размер, рост частиц останавливали добавлением гидроксида натрия до тех пор, пока суспензия не достигла значения рН примерно 5,5. Затем начинали поднимать целевую температуру партии до 96°С. Когда суспензия достигла температуры 80°С, начинали добавлять азотную кислоту, пока значение рН не достигло 5,0. Как только температура партии достигла 96°С, температуру суспензии поддерживали, а округлость частиц контролировали во времени. Когда округлость достигла целевого значения 0,958, уровень рН суспензии был скорректирован до значения 6,3 путем добавления гидроксида натрия. После трех часов выдержки при температуре 96°С, температура суспензии была снижена до 53°С со скоростью 0,6°С/мин. Когда температура суспензии достигала 53°С, ее уровень рН начали регулировать путем добавления гидроксида натрия до тех пор, пока значение уровня рН суспензии не достигло 8,8. После того, как суспензия, содержащая частицы, имеющие желаемый размер и округлость, была изготовлена, она прошла ряд этапов, относящихся к последующим производственным операциям. Эти операции включали: просеивание суспензии для удаления частиц превышающих заданный размер, которые могли быть образованы из-за высокой температуры в реакторе; промывку частиц для удаления поверхностно-активных веществ или других ионных частиц, которые могут придавать нежелательные зарядные свойства, и удаление избыточной влаги путем сушки частиц. Сухие частицы затем были смешаны с различными поверхностными добавками для придания желаемых зарядных характеристик тонера. Использованные поверхностные добавки были такими же, как и в Примере 1.

[0065] Пример 3

[0066] Частицы тонера были приготовлены путем процесса агрегации эмульсии. Изначально в реактор было загружено 29,3 кг деионизированной воды; 13,4 кг стирол-бутилакрилатной смолы в латексной эмульсии; 0,71 кг дисперсии голубого пигмента и 1,36 кг дисперсии пигмента технического углерода. Содержимое реактора было перемешено, а затем в реактор было добавлено 4,31 кг дисперсии полиметиленового воска (Tm=92°С) и 1,39 кг раствора кислоты с агломерирующим агентом из хлорида полиалюминия. Восковая дисперсия была добавлена в течение процесса гомогенизации, чтобы гарантировать, что более крупные агломераты были разбиты на частицы меньшего размера. После того, как дисперсия воска и раствор агломерирующего агента были добавлены в реактор, все компоненты в реакторе были подвергнуты гомогенизации в течение 10 мин или до получения дисперсии с размером частиц меньше, чем 3 мкм. Смесь была агрегирована в течение приблизительно 110 мин до тех пор, пока средний размер агрегированных частиц не достиг 6,9 мкм. После того, как в процессе предоболочкового агрегирования средний размер диаметра частиц достиг 6,9 мкм, к смеси была добавлена смола для оболочки (дополнительно 7,69 кг стирол-бутилакрилатной смолы в латексной эмульсии). Как только был достигнут конечный целевой размер, рост частиц останавливали добавлением гидроксида натрия до тех пор, пока суспензия не достигла значения уровня рН примерно 5,5. Затем начинали поднимать целевую температуру партии до 96°С. Когда суспензия достигла температуры 80°С, начинали добавлять азотную кислоту, пока значение уровня рН не достигло 5,0. Как только температура партии достигла 96°С, температуру суспензии поддерживали, а округлость частиц контролировали во времени. Когда округлость достигла целевого значения 0,958, уровень рН суспензии был скорректирован до значения 6,3 путем добавления гидроксида натрия. После трех часов выдержки при температуре 96°С, температура суспензии была снижена до 53°С со скоростью 0,6°С/мин. Когда температура суспензии достигала 53°С, ее уровень рН начали регулировать путем добавления гидроксида натрия до тех пор, пока значение уровня рН суспензии не достигло 8,8. После того, как суспензия, содержащая частицы, имеющие желаемый размер и округлость, была изготовлена, она прошла ряд этапов, относящихся к последующим производственным операциям. Эти операции включали: просеивание суспензии для удаления частиц превышающих заданный размер, которые могли быть образованы из-за высокой температуры в реакторе; промывку частиц для удаления поверхностно-активных веществ или других ионных частиц, которые могут придавать нежелательные зарядные свойства, и удаление избыточной влаги путем сушки частиц. Сухие частицы затем были смешаны с различными поверхностными добавками для придания желаемых зарядных характеристик тонера. Использованные поверхностные добавки были такими же, как и в Примере 1.

[0067] Пример 4

[0068] Тонер был подготовлен путем процесса агрегации эмульсии. Изначально в реактор было загружено 29,5 кг деионизированной воды; 13,4 кг стирол-бутилакрилатной смолы в латексной эмульсии; 0,71 кг дисперсии голубого пигмента и 1,36 кг дисперсии пигмента технического углерода. Содержимое реактора было перемешено, а затем в реактор было добавлено 3,44 кг дисперсии полиметиленового воска (Tm=92°С) и 1,39 кг раствора кислоты с агломерирующим агентом из хлорида полиалюминия. Восковая дисперсия была добавлена в течение процесса гомогенизации, чтобы гарантировать, что более крупные агломераты были разбиты на частицы меньшего размера. После того, как дисперсия воска и раствор агломерирующего агента были добавлены в реактор, все компоненты в реакторе были подвергнуты гомогенизации в течение 10 мин или до получения дисперсии с размером частиц меньше, чем 3 мкм. Смесь была агрегирована в течение приблизительно 110 мин до тех пор, пока средний размер агрегированных частиц не достиг 6,9 мкм. После того, как в процессе предоболочкового агрегирования средний размер диаметра частиц достиг 6,9 мкм, к смеси была добавлена смола для оболочки (дополнительно 7,69 кг стирол-бутилакрилатной смолы в латексной эмульсии). Как только был достигнут конечный целевой размер, рост частиц останавливали добавлением гидроксида натрия до тех пор, пока суспензия не достигла значения уровня рН примерно 5,5. Затем начинали поднимать целевую температуру партии до 96°С. Когда суспензия достигла температуры 80°С, начинали добавлять азотную кислоту пока значение уровня рН не достигло 5,0. Как только температура партии достигла 96°С, температуру суспензии поддерживали, а округлость частиц контролировали во времени. Когда округлость достигла целевого значения 0,958, уровень рН суспензии был скорректирован до значения 6,3 путем добавления гидроксида натрия. После трех часов выдержки при температуре 96°С, температура суспензии была снижена до 53°С со скоростью 0,6°С/мин. Когда температура суспензии достигала 53°С, ее уровень рН начинали регулировать путем добавления гидроксида натрия до тех пор, пока значение уровня рН суспензии не достигло 8,8. После того, как суспензия, содержащая частицы, имеющие желаемый размер и округлость, была изготовлена, она прошла ряд этапов, относящихся к последующим производственным операциям. Эти операции включали: просеивание суспензии для удаления частиц превышающих заданный размер, которые могли быть образованы из-за высокой температуры в реакторе; промывку частиц для удаления поверхностно-активных веществ или других ионных частиц, которые могут придавать нежелательные зарядные свойства, и удаление избыточной влаги путем сушки частиц. Сухие частицы затем были смешаны с различными поверхностными добавками для придания желаемых зарядных характеристик тонера. Использованные поверхностные добавки были такими же, как и в Примере 1.

[0069] Пример 5

[0070] Был получен тонер без воска путем процесса агрегации эмульсии. Изначально в реактор было загружено 29,6 кг деионизированной воды; 16,8 кг стирол-бутилакрилатной смолы в латексной эмульсии; 0,71 кг дисперсии голубого пигмента и 1,36 кг дисперсии пигмента технического углерода. Содержимое реактора было перемешено, а затем в реактор было добавлено 1,39 кг раствора кислоты с агломерирующим агентом из хлорида полиалюминия. После того, как раствор агломерирующего агента был добавлен в реактор, все компоненты в реакторе были подвергнуты гомогенизации в течение 10 мин или до получения дисперсии с размером частиц меньше, чем 3 мкм. Смесь была агрегирована в течение приблизительно 110 мин до тех пор, пока средний размер агрегированных частиц не достиг 6,9 мкм. После того, как в процессе предоболочкового агрегирования средний размер диаметра частиц достиг 6,9 мкм, к смеси была добавлена смола для оболочки (дополнительно 7,69 кг стирол-бутилакрилатной смолы в латексной эмульсии). Как только был достигнут конечный целевой размер, рост частиц останавливали добавлением гидроксида натрия до тех пор, пока суспензия не достигла значения уровня рН примерно 5,5. Затем начинали поднимать целевую температуру партии до 96°С. Когда суспензия достигла температуры 80°С, начинали добавлять азотную кислоту пока значение уровня рН не достигло 5,0. Как только температура партии достигла 96°С, температуру суспензии поддерживали, а округлость частиц контролировали во времени. Когда округлость достигла целевого значения 0,958, уровень рН суспензии был скорректирован до значения 6,3 путем добавления гидроксида натрия. После трех часов выдержки при температуре 96°С, температура суспензии была снижена до 53°С со скоростью 0,6°С/мин. Когда температура суспензии достигала 53°С, ее уровень рН начинали регулировать путем добавления гидроксида натрия до тех пор, пока значение уровня рН суспензии не достигло 8,8. После того, как суспензия, содержащая частицы, имеющие желаемый размер и округлость, была изготовлена, она прошла ряд этапов, относящихся к последующим производственным операциям. Эти операции включали: просеивание суспензии для удаления частиц превышающих заданный размер, которые могли быть образованы из-за высокой температуры в реакторе; промывку частиц для удаления поверхностно-активных веществ или других ионных частиц, которые могут придавать нежелательные зарядные свойства, и удаление избыточной влаги путем сушки частиц. Сухие частицы затем были смешаны с различными поверхностными добавками для придания желаемых зарядных характеристик тонера. Использованные поверхностные добавки были такими же, как и в Примере 1.

[0071] Составы тонера из Примеров 1-5 приведены ниже в Таблице 1.

[0072]

[0073] Лабораторные испытания ультрадисперсных частиц (УДЧ)

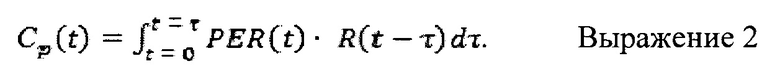

[0074] Уровень выбросов УДЧ из тонеров, изготовленных в соответствии с Примерами 1-5, измеряли с использованием анализатора ультрадисперсных частиц P-TRak производства компании TSI, выполняя работу в соответствии с инструкциями производителя. Одинаковая процедура была использована для всех препаратов тонера. При этом 100 грамм тонера помещали в стеклянный флакон с распылительной трубкой сверху. Нагревательный блок был размещен на нагревательной плите, оснащенной термометром, измеряющего температуру нагревательного блока. Нагревательная плита была включена, и температурный диск установлен на номинальное значение для управления уровнем повышения температуры нагревательного блока. Когда температура нагревательного блока достигала 80°С, в блок был вставлен флакон, чтобы образец тонера расплавился. Как только температура достигала 90°С, счетчик частиц был подключен к выходу распылительной трубки в верхней части стеклянного флакона, содержащего образец тонера. Когда температура достигала 100°С, таймер был запущен и количество частиц считываемых с устройства были получены с интервалами 4°С, пока температура не достигла 200°С. Количество частиц и данные о температуре были использованы для построения графика изображенного на Фиг. 1. Тонеры были испытаны как в смеси с поверхностными добавками, так и без них. Наличие поверхностных добавок не оказало существенного влияния на результаты.

[0075] Как изображено на Фиг. 1, при более низких температурах количество частиц является низким. При повышении температуры, количество частиц начинает увеличиваться и достигает максимума. Температура, при которой количество частиц начинает расти выше нуля, называется начальной температурой выбросов УДЧ (TUFP начальная). В зависимости от тонера, начальная температура TUFP может варьироваться. Следовательно, кривые для разных тонеров смещены относительно друг друга. Кривые, которые сдвинуты в сторону более высоких температур (т.е. более высоких значений начальной температуры TUFP), являются желательными, поскольку это означает, что УДЧ высвобождаются при относительно более высоких температурах при одинаковом наборе условий. Другими словами, при одной и той же температуре блока для термического закрепления тонера, тонер с более высокой начальной температурой TUFP и правым смещением кривых обеспечивает более низкий уровень выброса УДЧ.

[0076] Как изображено на Фиг. 1, тонер без воска (Пример 5) имеет самую высокую начальную температуру TUFP. Другими словами, этот тонер выбрасывает самое низкое количество УДЧ при любой заданной температуре. Оба Примера 3 и 4 (с полиметиленовым воском) имеют значения TUFP, которые выше, чем в Примерах 1 и 2 (с парафиновым воском). Таким образом, использование полиметиленового воска с более высокой температурой Tm в качестве замены парафинового воска снижает общий уровень выброса УДЧ. Для обоих восков, при использовании их более низкой концентрации (9,00% против 11,28%), немного улучшается (то есть увеличивается) начальная температура TUFP. Из данных ясно, что по сравнению с тонером, содержащим 11,28% парафина, тонер, содержащий 9,00% полиметиленового воска, демонстрирует наибольшее улучшение характеристик УДЧ.

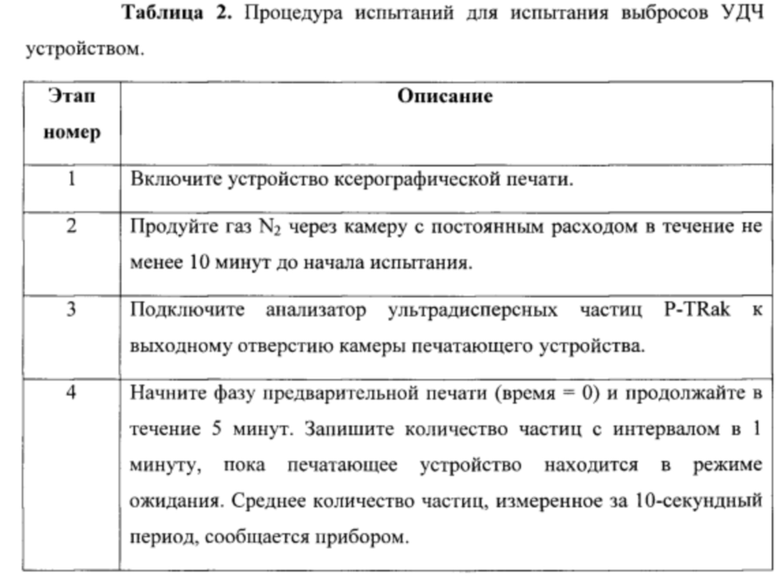

[0077] Испытание выбросов ультрадисперсных частиц (УДЧ) устройством

[0078] Уровень выбросов ультрадисперсных частиц из тонеров по Примеру 1 и Примеру 4 оценивали после запуска их в устройстве для ксерографической печати, которое в настоящее время использует тонер из Примера 1. Устройство для ксерографической печати представляло собой устройство для монохромной печати, работающее со скоростью 50 отпечатков в минуту. Процедура испытания и определение параметра PER10 (общее количество частиц УДЧ, выброшенных за 10-минутную фазу печати) соответствовала процедуре, изложенной в The Blue Angel (немецкая система сертификации для соответствия продукции определенным экологическим стандартам). Смотри источник авторства М. Barthel et al. “Measurement of Fine and Ultrafine Particles from Office Devices during Printing in order to Develop a Test Method for the Blue Angel Ecolabel for Office-Based Printing Devices," Texte 75/2013, Umweltbundesamt, August 2013, который включен в данное описание в качестве ссылки во всей его полноте. Тем не менее, процедура испытаний подытожена ниже в таблице 2, и сразу же следует краткое изложение определения параметра PER10.

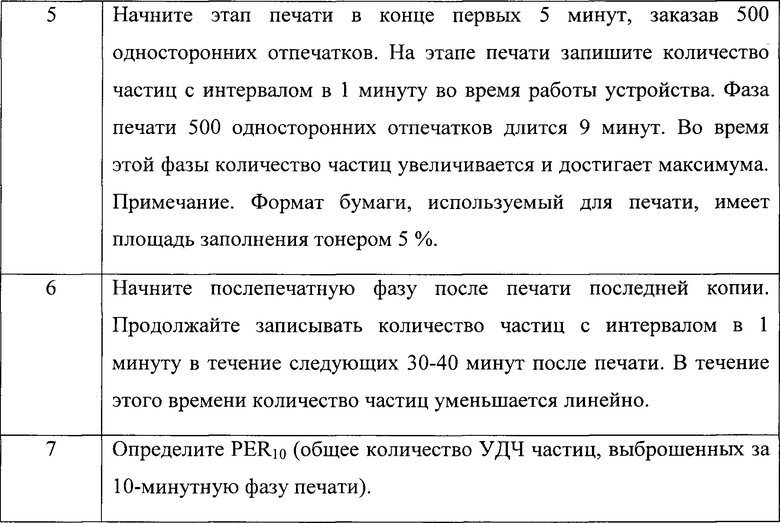

[0079]

[0080] Краткое описание определения PER10 следующее. Моделирование измерения аэрозоля (т.е. выбрасываемых ультрадисперсных частиц) в камере для испытания на выбросы может представлять упрощенные условия с хорошим приближением. Основным измерением является накопленная численная концентрация частиц Cp(t) в определенном диапазоне размеров частиц. Абсолютный уровень и динамика параметра Cp(t) в основном определяются следующими факторами: интенсивность источника печатающего устройства, размером камеры и потерями частиц в камере, главным образом, определяемое скоростью воздухообмена.

[0081] На интенсивность источника печатающего устройства влияют его индивидуальные технические характеристики и активность печати (длина, количество страниц и режим печати). Для различных операций печати на конкретном устройстве для сравнения продуктов требуется стандартизация продолжительности печати, количества напечатанных страниц или других критериев. Размер камеры определяет, какой диапазон концентрации должен быть измерен в пределах обнаружения Cp(t).

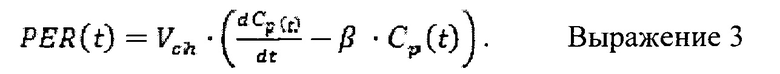

[0082] Потери частиц в камере может быть описано скоростью потерь частиц β путем регулировки функции отклика камеры по типу

к Cp(t) после окончания выбросов. Интенсивность источника может быть рассчитана как скорость PER(t) (количество частиц, выброшенных за единицу времени). Cp(t) и PER(t) связаны через интеграл свертки, который содержит функцию отклика R(t):

[0083] Если функция отклика имеет вышеприведенную простую форму, скорость PER(t) может быть определена аналитически в размерности [частицы/единица времени] путем развертки интеграла свертки. Производная по времени может быть определена численно.

[0084] Выражения (3) и (3а) математически эквивалентны и содержат только известные величины, такие как объем камеры Vch и Cp(t). В Выражении 3а, Δt представляет собой разницу во времени между двумя последовательными точками данных. Путем интегрирования PER(t) и коррекции объема получается общее количество частиц TP, выброшенных во время операции печати.

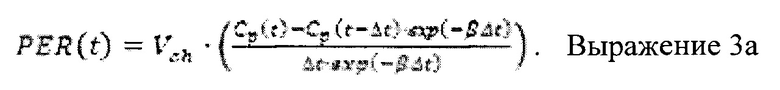

[0085] Время tstart отмечает начало фазы печати, а время tstop обозначает снижение уровня выбросов до нуля или ниже выбираемого предела. Значение TP может быть взято из интегральной кривой TP в зависимости от времени в точке tstop или рассчитано численно в соответствии с Выражением 4.

[0086] Конец выброса частиц tstop, не всегда идентичен концу печатной деятельности, но должен быть определен по кривой скорости выброса частиц PER(t) до вычисления ТР. Время выброса определяется разностью

[0087] TP обеспечивает контрольный показатель для количественного анализа выбросов твердых частиц. TP может быть связан с количеством напечатанных страниц, которое определяет эталон ТР/рр, являющийся безразмерной величиной [-] (при этом рр обозначает напечатанные страницы). Возможны альтернативные определения ориентиров. Так, например, стандартная продолжительность операции печати, составляющая 10 минут, может быть использована в качестве ссылки, чтобы определить средний уровень выбросов PER10 с размерностью [частица/10 минут]:

[0088] В Выражении 6, tprint [min] обозначает фактическую продолжительность операции печати, выраженную в минутах.

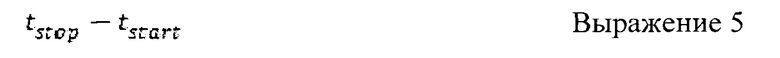

[0089] Результаты испытания выбросов УДЧ устройством для тонеров из Примеров 1 и 4 представлены ниже в Таблице 3

[0090]

[0091] Результаты Таблицы 3 показывают, что при использовании полиметиленового воска (Tm=92°С) с более низкой концентрацией в качестве замены парафинового воска (Tm=75°С), выброс УДЧ из устройства для ксерографической печати может быть значительно снижен (в этом случае в среднем в 5,3 раза).

[0092] Также оценивали эффективность термического закрепления тонеров, в частности, для тонеров были определены минимальная температура фиксации (MFT) и температура горячего отпечатка (НОТ). Измерение MFT проводилось с использованием способа отслаивания ленты. При использовании этого способа, изображение наплавляется на подложку при разных температурах и измеряется плотность изображения. Кусок ленты помещается в определенное место различных изображений, а затем снимается. Измеряется плотность изображения области, с которой была снята лента. Показатель MFT определяется как самая низкая температура, при которой отношение плотности изображения после снятия ленты и до ее снятия составляет 0,90. Значение показателя MFT в Примере 1 составило 145°С; MFT в Примере 2 составила 149°С; MFT в Примере 3 составила 154°С; и MFT в Примере 4 составила 155°С. Температура горячего отпечатка (НОТ) - это температура, при которой тонер, который загрязнил валик блока для термического закрепления тонера, возвращается на бумагу. Чтобы это наблюдать, форматный лист чистой бумаги пропускается через блок для термического закрепления тонера сразу после печати с расплавлением изображения. Если на чистом форматном листе наблюдается отпечаток изображения при определенной температуре блока для термического закрепления тонера, то такая температура и является температурой горячего отпечатка. Тонер из Примеров 1-4 демонстрировал значение температуры НОТ превышающее 195°С, и ни один из них не демонстрировал горячий отпечаток в диапазоне значений температур блока для термического закрепления тонера печатающего устройства (от 140°С до 195°С).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦВЕТНОЙ ТОНЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2549218C2 |

| ТОНЕРНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ПОЛИЭФИРНЫЕ И СТИРОЛАКРИЛАТНЫЕ ПОЛИМЕРЫ, С ОБОЛОЧКОЙ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2016 |

|

RU2707759C2 |

| КОМПОЗИЦИЯ ТОНЕРА | 2014 |

|

RU2637940C2 |

| ЗАЩИТНЫЙ ТОНЕР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2775238C2 |

| КОМПОЗИЦИИ ТОНЕРА | 2012 |

|

RU2597426C2 |

| МЕТАЛЛИЧЕСКИЙ ТОНЕР, СОДЕРЖАЩИЙ ЧАСТИЦЫ С ИНТЕГРИРОВАННЫМ МЕТАЛЛОМ | 2017 |

|

RU2744695C2 |

| ПОЛИМЕРИЗОВАННАЯ ЗАПОЛНЯЮЩАЯ ЧАСТИЦА С УСИЛЕННЫМ ЗАРЯДОМ | 2013 |

|

RU2637313C2 |

| МОНОХРОМНЫЙ ТОНЕР С НИЗКИМ УРОВНЕМ БЛЕСКА ДЛЯ СИСТЕМ ОДНОКОМПОНЕНТНОГО ПРОЯВЛЕНИЯ | 2013 |

|

RU2624006C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ТОНЕР С ОЧЕНЬ НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ, СОДЕРЖАЩИЙ НИЗКОМОЛЕКУЛЯРНЫЕ ПЛАСТИФИКАТОРЫ | 2014 |

|

RU2652708C2 |

Изобретение относится к устройствам ксерографической печати, в частности к формированию тонеров. Способ включает формирование тонера из смеси по меньшей мере одной смолы, по меньшей мере одного воска и, необязательно, по меньшей мере одного красителя, при этом по меньшей мере один воск относится к типу и присутствует в количестве, которое выбирают для обеспечения измеренного значения общего количества УДЧ, выброшенных за 10-минутную фазу печати PER10 для тонера, которое составляет не более 1×1011 частиц/см3, измерение значения PER10 для тонера, причем измеренное значение PER10 для тонера составляет не более 1×1011 частиц/см3. Обеспечивается уменьшение выбросов ультрадисперсных частиц. 17 з.п. ф-лы, 1 ил.

1. Способ формирования тонера, включающий следующие этапы: формирование тонера из смеси по меньшей мере одной смолы, по меньшей мере одного воска и, необязательно, по меньшей мере одного красителя, при этом по меньшей мере один воск относится к типу и присутствует в количестве, которые выбирают для обеспечения измеренного значения PER10 для тонера, которое составляет не более 1×1011 частиц/см3, причем PER10 представляет собой общее количество ультрадисперсных частиц, выброшенных за 10-минутную фазу печати; а также

измерение значения PER10 для тонера, причем измеренное значение PER10 для тонера составляет не более 1×1011 частиц/см3.

2. Способ по п. 1, отличающийся тем, что этап формирования представляет собой процесс агрегации эмульсии.

3. Способ по п. 1, отличающийся тем, что измеренное значение PER10 составляет не более 7×1010 частиц/см3.

4. Способ по п. 1, отличающийся тем, что тонер дополнительно характеризуется минимальной температурой фиксации в диапазоне от 145°С до 156°С, температурой горячего отпечатка более 195°С или обеими этими температурами.

5. Способ по п. 1, отличающийся тем, что тонер дополнительно характеризуется минимальной температурой фиксации, температурой горячего отпечатка или обеими этими температурами, которые такие же, как у сравнительного тонера, сформированного тем же способом и имеющего тот же состав, что и тонер, за исключением по меньшей мере одного воска.

6. Способ по п. 5, отличающийся тем, что сравнительный тонер содержит один воск, который представляет собой парафин в количестве около 11% от массы сравнительного тонера.

7. Способ по п. 1, отличающийся тем, что измеренное значение PER10 для тонера по меньшей мере в 5 раз меньше, чем у сравнительного тонера, сформированного тем же способом и имеющего тот же состав, что и тонер, за исключением по меньшей мере одного воска.

8. Способ по п. 7, отличающийся тем, что тонер дополнительно характеризуется минимальной температурой фиксации, температурой горячего отпечатка или обеими этими температурами, которые являются такими же, как у сравнительного тонера.

9. Способ по п. 1, отличающийся тем, что по меньшей мере один воск характеризуется температурой Tm, значение которой составляет по меньшей мере 90°С, причем значение Tm представляет собой температуру плавления воска, а количество по меньшей мере одного воска составляет не более 10% от массы тонера.

10. Способ по п. 1, отличающийся тем, что по меньшей мере один воск выбирают из полиметилена, эфира монтановой кислоты, полиэтилена и их комбинаций, а количество по меньшей мере одного воска составляет не более 10% от массы тонера.

11. Способ по п. 1, отличающийся тем, что тонер содержит один воск.

12. Способ по п. 11, отличающийся тем, что один воск выбирают из полиметилена, сложного эфира монтановой кислоты и полиэтилена, причем количество одного воска составляет не более 10% от массы тонера.

13. Способ по п. 1, отличающийся тем, что по меньшей мере одна смола представляет собой сополимер стирола/н-бутилакрилата/β-СЕА.

14. Способ по п. 1, отличающийся тем, что тонер представляет собой тонер с ядром и оболочкой.

15. Способ по п. 1, отличающийся тем, что по меньшей мере одна смола представляет собой сополимер стирола/н-бутилакрилата/β-СЕА; при этом по меньшей мере один воск выбран из полиметилена, сложного эфира монтановой кислоты, полиэтилена и их комбинаций, и количество по меньшей мере одного воска составляет не более 10% от массы тонера; и при этом тонер является тонером с ядром и оболочкой.

16. Способ по п. 15, отличающийся тем, что тонер содержит один воск, который является полиметиленом или полиэтиленом.

17. Способ по п. 16, отличающийся тем, что измеренное значение PER10 тонера по меньшей мере в 5 раз меньше, чем у сравнительного тонера, сформированного тем же способом и имеющего тот же состав, что и тонер, за исключением того, что сравнительный тонер содержит парафин в количестве около 11% от веса сравнительного тонера.

18. Способ по п. 17, отличающийся тем, что тонер дополнительно характеризуется минимальной температурой фиксации, температурой горячего отпечатка или обеими этими температурами, которые являются такими же, как у сравнительного тонера.

| Устройство для нанесения покрытий на порошковые материалы и способ покрытия керамической микросферы металлом методом магнетронного напыления | 2023 |

|

RU2833208C1 |

| ПОЛИМЕРЕЗИРОВАННЫЙ ТОНЕР И СПОСОБ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2524943C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТОНЕРА | 2011 |

|

RU2564019C2 |

| КОМПОЗИЦИЯ ТОНЕРА С РАЗДЕЛИТЕЛЬНЫМИ ЧАСТИЦАМИ, ОБРАБОТАННЫМИ АГЕНТОМ РЕГУЛИРОВАНИЯ ЗАРЯДА | 2013 |

|

RU2597618C2 |

| US 9804514 B2, 31.10.2017 | |||

| US 2007134577 A1, 14.06.2007. | |||

Авторы

Даты

2022-08-11—Публикация

2019-01-21—Подача