Область техники

Настоящее изобретение относится к композициям тонера с низкой минимальной температурой закрепления и уровнем блеска, а также к способам получения таких композиций. Такие композиции могут применяться, например, в качестве монохромных тонеров в системах однокомпонентного проявления (SCD).

Сущность изобретения

В настоящем изобретении предложено решение нескольких или всех из перечисленных выше и других задач за счет создания новых композиций тонера, содержащих новую композицию добавок. Таким образом, в настоящем изобретении предложены тонеры, содержащие тонеры, проявители и устройства для получения проявленных изображений, например, с высоким качеством печати.

В изобретении предложена композиция тонера, содержащая частицы тонера, которые содержат смолу, необязательно воск и необязательно краситель; и поверхностную добавку, по меньшей мере частично покрывающую поверхности частиц тонера. Поверхностная добавка содержит смесь двуокиси кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц, золь-гелевой двуокиси кремния с необработанной поверхностью частиц и двуокиси кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц.

В изобретении предложен способ получения композиции тонера, включающий получение суспензии путем смешивания эмульсии, содержащей смолу, необязательно воск, необязательно краситель, необязательно поверхностно-активное вещество, необязательно коагулянт и необязательно одну или несколько дополнительных добавок; нагревание суспензии с целью получения агрегированных в суспензии частиц; прекращение агрегации частиц путем регулирования рН; нагревание-агрегированных в суспензии частиц с целью сцепления частиц и формирования частиц тонера; восстановление частиц тонера; и нанесение на частицы тонера поверхностной добавки, содержащей смесь двуокиси кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц, золь-гелевой двуокиси кремния с необработанной поверхностью частиц и двуокиси кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц.

Подробное описание изобретения

Используемый термин "функциональная группа" означает, например, группу атомов, расположение которых определяет химические свойства группы и молекулы, к которой она присоединена. Примеры функциональных групп включают атомы галогенов, гидроксильные группы, группы карбоновых кислот и т.п.

Термин "необязательный" или "необязательно" означает, например, случаи, в которых описываемые далее обстоятельства могут иметь место или не иметь места, включая случаи, в которых описываемые далее обстоятельства имеют место, и в случаи, которых они не имеют места.

Термины "один или несколько" и "по меньшей мере один" означают, например, случае, в которых имеет место одно из описываемых далее обстоятельств, и случаи, в которых имеет место несколько из описываемых далее обстоятельств.

В случае однокомпонентных проявителей, т.е. проявителей, которые не содержат носителей заряда, как в случае двухкомпонентных проявителей, важно, чтобы частицы тонера обладали высоким коэффициентом переноса, включая отличные реологические свойства и низкую сцепляемость. Тонеры, описанные в изобретении в качестве вариантов осуществления, имеют соответствующие композиции и физические свойства, делающие их применимыми для использования в однокомпонентных проявочных машинах. Эти композиции и свойства подробно описаны далее.

Может использоваться любой мономер, применимый для получения латекса, используемого в тонере. Тонер может изготавливаться методом агрегации эмульсии.

Соответствующие мономеры, применимые для получения полимерной латексной эмульсии и, соответственно частиц латекса в латексной эмульсии, включают, например, стиролы, акрилаты, метакрилаты, бутадиены, изопрены, акриловые кислоты метакриловые кислоты, акрилонитрилы, их сочетания и т.п.

В качестве смолы (или связующего) тонера может использоваться любая из традиционных смол. Примеры, иллюстрирующие применимые смолы тонера, включают термопластичные смолы, такие как виниловые смолы в целом или стирольные смолы, в частности, и сложные полиэфиры. Кроме того, могут быть выбраны сшитые смолы, включая полимеры, сополимеры и гомополимеры стирольных полимеров.

Латексный полимер может содержать по меньшей мере один полимер. Примеры полимеров включают полистиролакрилаты, полистиролбутадиены, полистиролметакрилаты. Полимеры могут представлять собой блок-сополимеры, статистические сополимеры или чередующиеся сополимеры.

В качестве латексного полимера может использоваться поли(стиролбутилакрилат). Это латекс может иметь температуру стеклования от около 35°С до около 75°С или от около 40°С до около 70°С или от около 45°С до около 65°С.

Полимерная смола или латексный полимер может содержаться в количестве от около 40% по весу до около 90% по весу тонера или от около 50% по весу до около 90% по весу или от около 65% по весу до около 85% по весу. Полимерная смола или латексный полимер может иметь среднюю молекулярную массу от около 20000 pse (эквивалентных единиц полистрола) до около 100000 pse или от около 20000 pse до около 60000 pse или от около 50000 pse до около 100000 pse, и среднечисловую молекулярную массу от около 8000 pse до около 40000 pse или от около 8000 pse до около 25000 pse или от около 15000 pse до около 35000 pse.

Тонеры могут содержать воск одного типа или смесь двух или более различных восков. Воск может добавляться в составы тонера, например, с целью улучшения конкретных свойств тонера, таких как форма частиц тонера, присутствие и количество воск а на поверхности частиц тонера, характеристики заряда и/или термического закрепления, блеск, отделение, офсетные свойства и т.п. В качестве альтернативы, может добавляться сочетание восков для придания композиции тонера множества свойств.

Примеры применимых восков включают воски, выбранные из природных восков растительного происхождения, природных восков животного происхождения, минеральных восков, синтетических восков и функционализированных восков.

Тонеры могут содержать воск в любом количестве от, например, от около 1 до около 25% по весу тонера или от около 3 до около 15% по весу или от около 12 до около 25% по весу тонера в пересчете на сухое вещество или от около 5 до около 20% по весу тонера или от около 5 до около 12% по весу тонера.

В некоторых вариантах осуществления воском является парафиновый воск. Применимые парафиновые воски включают парафиновые воски с модифицированными кристаллическими структурами, которые могут именоваться в описании модифицированными парафиновыми восками. По сравнению с традиционными парафиновыми восками, которые могут иметь симметричное распределение линейных и разветвленных цепочек атомов углерода, модифицированные парафиновые воски могут иметь разветвленные цепочки атомов углерода в количестве от около 1 до около 20% по весу воска или от около 8 до около 16% по весу или от около 3 до около 10% по весу воска, при этом линейные цепочки содержатся в количестве от около 80 до около 99% по весу воска или от около 84 до около 92% по весу или от 90 до около 96% по весу воска.

Кроме того, изомеры, т.е., разветвленные цепочки атомов углерода, содержащиеся в таких модифицированных парафиновых восках, могут иметь среднечисловую молекулярную массу (Мn) от около 520 до около 600 или от около 550 до около 570 или около 560. Линейные цепочки, иногда именуемые в описании нормальными, содержащиеся в таких восках, могут иметь Мn от около 505 до около 530 или от около 512 до около 525 или около 518. Средневесовая молекулярная масса (Mw) разветвленных цепочек атомов углерода в модифицированных парафиновых восках может составлять от около 530 до около 580 или от около 555 до около 575 или от около 540 до около 560, а Mw линейных цепочек в модифицированных парафиновых восках может составлять от около 480 до около 550 или от около 515 до около 535 или от около 500 до около 520.

В случае разветвленных цепочек атомов углерода модифицированные парафиновые воски, могут иметь средневесовую молекулярную массу (Mw), при которой число атомов углерода составляет от около 31 до около 59 или от около 34 до около 50 или от около 38 до 45, максимально около 41 атомов углерода, а в случае линейных цепочек могут иметь Mw, при которой число атомов углерода составляет от около 24 до около 54 или от около 30 до около 50 или от около 27 до около 40, максимально около 36 атомов углерода.

Модифицированный парафиновый воск может содержаться в количестве от около 2 до около 20% по весу тонера или от около от около 4 до около 15% по весу тонера или от около 5 до около 13% по весу тонера.

Тонеры также могут содержать по меньшей мере один краситель. Например, термин красители или пигменты означает пигмент, красящее вещество, краситель, смеси пигмента и красящего вещества, смеси пигментов, смеси красящих веществ и т.п. Для простоты подразумевается, что используемый термин "краситель" включает такие красители, красящие вещества, пигменты и смеси, если не указан конкретный пигмент или другой компонент красителя. Краситель может содержать пигмент, красящее вещество, их смеси, углеродную сажу, магнетит, черный, голубой, пурпурный, желтый, красный, зеленый, синий, коричневый краситель и их смеси в количестве от около 0,1 до около 35% по весу в пересчете па общий вес композиции или от около 1 до около 25% по весу или от около 5 до около 15% по весу.

Краситель, такой как углеродная сажа, голубой, пурпурный, и/или желтый краситель, используется в количестве, достаточном для придания тонеру желаемого цвета. Обычно пигмент или красящее вещество используется в количестве от около 1 до около 35% по весу частиц тонера в пересчете на твердое вещество или от около 5 до около 25% по весу или от около 5 до около 15% по весу.

Коагулянты, используемые в процессах агрегации эмульсии для изготовления тонеров, включают одновалентные металлические коагулянты, двухвалентные металлические коагулянты, полиионпые коагулянты и т.п. Используемый в изобретении термин "полиионный коагулянт" означает коагулянт, который является солью или окисью, такой как соль металла или окись металла, полученная из металлов с валентностью по меньшей мере 3, по меньшей мере 4 или по меньшей мере 5. Когда коагулянтом является полиионный коагулянт, коагулянты могут содержать любое число полиионных атомов. Например, в применимых соединениях полиалюминия может содержаться от около 2 до около 13 или от около 3 до около 8 или от около 7 до 13 ионов алюминия.

Коагулянты могут включаться в частицы тонера во время агрегации частиц. Коагулянт как таковой может содержаться в частицах тонера, исключая внешние добавки, в количестве от 0 до около 5% по весу частиц тонера или от около 0 до около 3% по весу или от около 2 до около 5% по весу частиц тонера в пересчете на сухое вещество.

Красители, воски и другие добавки, используемые для получения композиций тонера, могут находиться в дисперсиях, которые содержат поверхностно-активные вещества. Кроме того, частицы тонера могут быть получены методами агрегации эмульсии, в которых смолу и другие компоненты тонера вводят в контакт с одним или несколькими поверхностно-активными веществами, получают эмульсию, агрегируют частицы тонера, сцепляют, необязательно промывают и сушат, и восстанавливают.

Может использоваться одно, два или более поверхностно-активных веществ. Поверхностно-активные вещества могут быть выбраны из ионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Термин "ионные поверхностно-активные вещества" включает анионные поверхностно-активные вещества и катионные поверхностно-активные вещества. Поверхностно-активное вещество может содержаться в количестве от около 0,01 до около 5% по весу композиции тонера или от около 0,75 до около 4% по весу композиции тонера или от около 1 до около 3% по весу композиции тонера.

При получении латексного полимера могут использоваться инициаторы. Примеры применимых инициаторов включают растворимые в воде инициаторы, такие как персульфат аммония, персульфат натрия и персульфат калия, и органические растворимые инициаторы, включающие органические перекиси и азосоединения, включая Vazo-перекиси, такие как VAZO 64™ (2-метил 2-2'-азобиспропаннитрил), VAZO 88™ (2-2'-азобис(изобутирамид)дигидрат) и их сочетания. Инициаторы могут добавляться в соответствующих количествах, таких как от около 0,1 до около 8% по весу или от около 0,2 до около 5% по весу или от около 4 до около 8% по весу мономеров.

При получении латексного полимера также могут использоваться регуляторы степени полимеризации. Применимые регуляторы степени полимеризации включают додекантиол, октантиол, четырехбромистый углерод их сочетания и т.п., в количестве от около 0,1 до около 10% по весу или от около 0,2 до около 5% по весу или от около 1 до около 3% по весу мономеров с целью регулирования свойств молекулярной массы латексного полимера при осуществлении эмульсионной полимеризации. В несшитую латексную смолу, диспергированную поверхностно-активным веществом, может добавляться вспомогательный латекс. Используемый в описании термин вспомогательный латекс может означать сшитую смолу или полимер или их смеси или описанную выше несшитую смолу, которая была подвергнута сшиванию. Вспомогательный латекс может содержать субмикронные частицы сшитой смолы со среднеобъемным диаметром частиц от около 10 до около 200 нм или от около 20 до около 100 нм или от около 90 до около 200 нм. Вспомогательный латекс может быть суспендирован в водной фазе содержащего воду поверхностно-активного вещества, которое присутствует в количестве от около 0,5 до около 5% по весу или от около 0,7 до около 2% по весу или от около 1,5 до около 3,5% по весу всего сухого вещества. Сшитой смолой может являться сшитый полимер, такой как сшитые полистиролакрилаты, полистиролбутадиены и/или полистиролметакрилаты. В сшитой смоле может использоваться сшивающий агент, такой как дивинилбензол или другие дивинилароматические или дивинилакрилатные или метакрилатные мономеры. Сшивающий агент может содержаться в количестве от около 0,01 до около 25% по весу или от около 0,5 до около 15% по весу или от около 1 до около 10% по весу сшитой смолы.

Частицы сшитой смолы могут содержаться в количестве от около 1 до около 20% по весу или от около 5 до около 15% по весу или от около 4 до около 14% по весу тонера.

Смолой, используемой для изготовления тонера, может являться смесь гель-смола и несшитая смола.

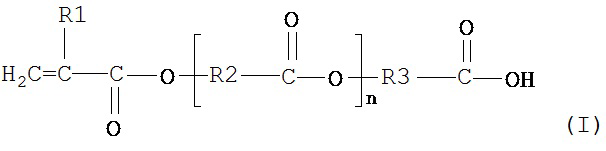

При получении латексного полимера и частиц, образующих полимер, может использоваться функциональный мономер. Применимые функциональные мономеры включают мономеры с функциональностью карбоновой кислоты. Такие функциональные мономеры могут иметь следующую формулу (I):

в которой R1 означает водород или метильную группу; R2 и R3 независимо выбраны из алкильных групп, содержащих от около 1 до около 12 атомов углерода, или фенильной группы; п равно от около 0 до около 20 или от около 1 до около 10 или от около 11 до 20. Примеры таких функциональных мономеры включают бета-карбоксиэтилакрилат (β-СЕА), поли(2-карбоксиэтил)акрилат, 2-карбоксиэтилметакрилат, их сочетания и т.п. Другие функциональные мономеры, которые могут использоваться, включают, например, акриловую кислоту, метакриловую кислоту и их производные.

Функциональный мономер с функциональностью карбоновой кислоты также может содержать небольшое количество ионов металлов, таких как натрий, калий и/или кальций, для улучшения результатов эмульсионной полимеризации. Ионы металлов могут содержаться в количестве от около 0,001 до около 10% по весу функционального мономера с функциональностью карбоновой кислоты или от около 0,5 до около 5% по весу или от около 1 до около 3% по весу.

Если используется функциональный мономер, он может добавляться в количестве от около 0,01 до около 8% по весу тонера или от около 0,05 до около 4% по весу или от около 0,1 до около 1% по весу тонера.

Необязательно могут добавляться хелатирующие агенты. Применимые хелатирующие агенты включают полидентатный лиганд, например этилендиаминтетрауксусную кислоту (EDTA), диэтилептриаминпентауксусную кислоту (DTPA) или этиленгликольтетрауксусную кислоту (EGTA). Полидентатный лиганд может находиться в водном растворе. Хелатирующий агент может добавляться в количестве от около 0,01 до около 6% по весу или от около 0,05 до около 4% по весу или от около 0,1 до около 1% по весу тонера.

Для получения тонеров согласно изобретению может использоваться любой агрегатор, способный вызывать комплексообразование. В качестве агрегаторов могут использоваться соли щелочноземельных металлов или переходных металлов. Соли щелочных металлов (II) могут выбираться для агрегации коллоидов латексной смолы с красителем с получением композиционного тонера.

На агрегированных частицах может быть сформирована оболочка. Для формирования оболочки может использоваться любой указанный выше латекс, используемый для формирования сердцевины. В некоторых вариантах осуществления для формирования латексной оболочки используется сополимер стирола и н-бутилакрилата. Латексная оболочка может иметь температуру стеклования от около 40°С до около 75°С или от около 45°С до около 70°С или от около 50°С до около 65°С.

Если используется латексная оболочка, она может наноситься любым способом, известным специалистам в данной области техники, включая погружение, распыление и т.п. Латексная оболочка может наноситься, пока не будут получены частицы тонера желаемого окончательного размера или от около 3 до около 12 микрон или от около 4 микрон до около 9 микрон или от около 5 до около 8 микрон. Латексная оболочка может быть получена путем осуществляемой на месте полунепрерывной посевной эмульсионной полимеризации латекса, при этом латексная оболочка добавляется после того, как сформированы агрегированные частицы.

Если используется латексная оболочка, она может содержаться в количестве от около 20 до около 40% по весу сухих частиц тонера или от около 26 до около 36% по весу или от около 27 до около 34% по весу сухих частиц тонера. Тонеры согласно настоящему изобретению могут быть получены путем смешивания по меньшей мере латексного полимера, воска и необязательного красителя и сцепления с последующим промыванием и сушкой частиц, а затем смешиванием частиц тонера с композицией поверхностных добавок. Латексный полимер может быть получен любым способом, известным специалистам в данной области техники. Одним из способов, которым может быть получен латексный полимер, является эмульсионная полимеризация, включая полунепрерывную эмульсионную полимеризацию.

Агрегация эмульсии обычно включает основные технологические стадии смешивания эмульсии, содержащей полимер или смолу, необязательно один или несколько восков, необязательно один или несколько красителей, необязательно одно или несколько поверхностно-активных веществ, необязательно коагулянт и необязательно одну или несколько дополнительных добавок, с целью получения суспензии; нагревания суспензия с целью получения агрегированных частиц в суспензии; необязательного добавления оболочки и прекращения агрегации частиц путем регулирования рН; нагревания агрегированных частиц суспензии с целью сцепления частиц и формирования частиц тонера; а затем промывания и сушки полученных путем агрегации эмульсии частиц тонера.

Для регулирования скорости агрегации эмульсии и процесса сцепления может использоваться средство регулирования рН. Средством регулирования рН может являться любая кислота или основание, которое не оказывает отрицательного влияния на получаемые продукты.

На частицы тонера может наноситься композиция поверхностных добавок. Композиция добавок обычно покрывает или прилегает к наружным поверхностям частиц тонера, а не вводится внутрь частиц тонера. Компоненты композиции добавок выбирают таким образом, чтобы обеспечить лучшие реологические свойства тонера, высокий заряд тонера, стабильность заряда, более высокую плотность изображений и уменьшенное загрязнение барабана.

Композиция поверхностных добавок может содержать первую двуокись кремния и вторую двуокись кремния, при этом поверхность частиц первой двуокиси кремния обработана гексаметилдисилазаном (HMDS), поверхность частиц второй двуокиси кремния является необработанной, и среднеобъемный диаметр частиц второй двуокиси кремния в 10-20 раз превышает среднеобъемный диаметр частиц первой двуокиси кремния. Частицы двуокиси кремния с обработанной HMDS поверхностью могут иметь среднеобъемный диаметр от около 5 до около 700 нм или от около 10 до около 50 нм или от около 20 до около 40 им. Второй двуокисью кремния может являться золь-гелевая двуокись кремния. Частицы второй двуокиси кремния могут иметь среднеобъемный диаметр от около 100 до около 180 нм или от около 100 до около 170 нм или от около 110 до около 160 нм или от около 120 до около 150 нм. В некоторых вариантах осуществления может использоваться золь-гелевая двуокись кремния со среднеобъемным диаметром частиц 140 им.

Композиция поверхностных добавок может дополнительно содержать двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц. Частицы двуокиси кремния с обработанной PDMS поверхностью могут иметь среднеобъемный диаметр от около 5 до около 700 нм или от около 10 до около 50 им или от около 20 до около 40 нм.

Двуокись кремния с обработанной HMDS поверхностью частиц может содержаться в количестве от около 0,05 до около 2% по весу частиц или от около 0,1 до около 1,0% по весу или от около 0,2 до около 0,8% по весу или от около 0,3 до около 0,70% по весу или от около 0,45 до около 0,55% по весу. Кроме того, весовое соотношение двуокиси кремния с обработанной HMDS поверхностью частиц золь-гелевой двуокиси кремния может составлять от около 4:1 до около 3:1. Золь-гелевая двуокись кремния может содержаться в количестве от около 0,05 до около 0,5% по весу частиц или от около 0,10 до около 0,40% по весу или от около 0,12 до около 0,35% по весу или от около 0,15 до около 0,25% по весу. Двуокись кремния с обработанной PDMS поверхностью частиц может содержаться в количестве от около 0,10 до около 3,00% по весу частиц или от около 0,30 до около 2,8% по весу или от около 0,40 до около 2,5% по весу или от около 0,5 до около 2,25% по весу.

Композиция поверхностных добавок может содержаться в количестве от около 2,5 до около 5% по весу частиц тонера или от около 3 до около 4,5% по весу частиц или от около 2,5 до около 3,5% по весу частиц тонера. Общее количество композиции добавок может составлять от около 3,0 до около 5,0% по весу тонера или от около 3,0 до около 4,0% по весу или от около 4,0 до около 5,0% по весу. Общее количество различных двуокисей кремния в композиции поверхностных добавок может составлять от около 1,5 до около 5,0% по весу или от около 2 до около 4,0% или от около 2,5 до около 3,9% по весу.

Помимо описанной выше композиции поверхностных добавок в тонере могут использоваться дополнительные необязательные добавки. Они включают любую добавку для улучшения свойств композиций тонера. Например, тонер может содержать средства управления положительным или отрицательным зарядом в количестве, например, от около 0,1 до около 10% по весу тонера или от около 1 до около 3% по весу. Другие добавки включают органический заполнитель, такой как полиметилметакрилат (РММА). Органический заполнитель может иметь среднеобъемный диаметр частиц от около 300 до около 600 нм или от около 300 до около 400 нм или от около 350 до около 450 нм, такой как 300 нм, 350 нм, 400 нм, 450 им или 500 нм. В некоторых вариантах осуществления используется органический заполнитель на основе РММА со среднеобъемным диаметром частиц 400 нм.

Другие добавки включают поверхностные добавки, усилители цвета и т.д. Поверхностные добавки, которые могут применяться в композиции тонера после промывания или сушки, включают, например, соли металлов, соли металлов жирных кислот, коллоидные двуокиси кремния, окиси металлов, титанаты стронция, их сочетания, и т.п., при этом каждая добавка может содержаться в количестве от около 0,1 до около 10% по весу тонера или от около 0,5 до около 7% по весу или от около 1 до около 5% по весу. Другие добавки включают стеарат цинка и AEROSIL R972® производства компании Degussa. Также могут использоваться двуокиси кремния с покрытием согласно патентам US 6190815 и 6004714 в количествах, например, от около 0,05 до около 5% по весу тонера или от около 0,1 до около 2% по весу или от около 1 до около 3% по весу тонера. Эти добавки могут применяться во время агрегации или смешиваться с готовым тонером.

Методы агрегации эмульсии обеспечивают лучший контроль распределения частиц тонера по размерам за счет ограничения количества как мелких, так и крупных частиц в тонере. В некоторых вариантах осуществления частицы тонера имеют относительно узкое распределение частиц по размерам с меньшим среднечисловым стандартным геометрическим отклонением (GSDn) от около 1,15 до около 1,40 или от около 1,15 до около 1,25 или от около 1,18 до около 1,23. Частицы тонера также могут иметь большее среднеобъемное стандартное геометрическое отклонение (GSDv) от около 1,15 до около 1,35 или от около 1,15 до около 1,30 или от около 1,18 до около 1,23.

Частицы тонера могут иметь среднеобъемный диаметр (также именуемый "среднеобъемным диаметром частиц" или "D50v") от около 3 до около 25 мкм или от около 4 до около 15 мкм или от около 6,5 до около 8 мкм или от около 6,5 до около 8 мкм. D50v, GSDv и GSDn могут быть определены с помощью измерительного прибора, такого как Beckman Coulter Multisizer 3, используемого согласно указаниям изготовителя.

За счет оптимизации размера частиц, в некоторых случаях в пределах от около 6,5 до около 7,7 мкм, тонеры могут быть особо применимы для систем однокомпонентного проявления (SCD). Обладая соответствующей сферичностью, частицы тонера могут способствовать оптимизации производительности.

Частицы тонера могут иметь округлость от около 0,940 до около 0,999 или от около 0,950 до около 0,998 или от около 0,960 до около 0,998 или от около 0,970 до около 0,998 или от около 0,980 до около 0,990 или от 0,962 или более до около 0,999 или от около 0,965 или более до около 0,990.

Частицы тонера могут иметь коэффициент формы от около 105 до около 160 или от около 110 до около 140 или от около 120 до около 150 SF1⋅a. SF1⋅a=100 πd2 (4А), где А означает площадь частиц, a d означает их большую ось.

Частицы тонера могут иметь удельную площадь поверхности от около 0,5 м2/г до около 1,4 м2/г или от около 0.6 м2/г до около 1,2 м2/г или от около 0,7 м2/г до около 1.0 м2/г.

Удельная площадь поверхности сферы может быть вычислена методом БЭТ согласно следующему уравнению:

удельная площадь поверхности (м2/г)=6/(диаметр частиц (мкм)⋅плотиость (г/см3)).

Частицы тонера могут иметь средневесовую молекулярную масса (Mw) от около 20000 до около 100000 pse или от около 20000 до около 60000 pse или от около 40000 до около 100000 pse, среднечисловую молекулярную массу (Мn) от около 8000 до около 40000 pse или от около 8000 до около 25000 pse или от около 20000 до около 40000 pse и MWD (соотношение Mw и Мn частиц тонера, являющееся показателем полидисперсности или ширины полимера) от около 1,2 до около 10 или от около 1,2 до около 5 или от около 4 до около 10.

Характеристики частиц тонера могут определяться любым применимым способом и устройством.

Кроме того, при желании тонеры могут иметь заданную зависимость между молекулярной массой латексного связующего и молекулярной массой частиц тонера, полученных после агрегации эмульсии. Как известно из техники, в ходе технологического процесса связующее подвергается сшиванию, степень которого может регулироваться на протяжении процесса. Зависимость лучше всего видна применительно к максимальным значениям молекулярной массы (Мр) связующего, и отображает максимальное значение Mw. Связующее может иметь значения Мр от около 5000 до около 50000 pse или от около 7500 до около 45000 pse или от около 15000 до около 30000 pse.

Наименьшая температура в электрофотографическом устройстве, при которой тонер сцепляется с валиком термического закрепления, называется температурой холодного офсета; максимальная температура, при которой тонер не сцепляется с валиком термического закрепления, называется температурой горячего офсета. Когда температура в термофиксаторе превышает температуру горячего офсета, во время фиксации часть расплавленного тонера сцепляется с валиком термического закреплении и переносится на следующие подложки (явление, известное "отмарывание"), в результате чего получают смазанные изображения. Между температурой холодного и горячего офсетов тонера находится минимальная температура закрепления (MFT), которая является минимальной температурой, при которой происходит удовлетворительное сцепление тонера с подложкой. Разность между минимальной температурой закрепления и температурой горячего офсета называется интервалом термического закрепления. На реологических свойствах тонеров, в особенности, при высоких температурах, может сказываться длина полимерной цепочки, используемой для формирования связующей смолы, а также любое сшивание или образование полимерной сетки в связующей смоле.

Тонеры могут иметь низкие минимальные температуры закрепления, т.е. температуры, при которых изображения, получаемые с помощью тонера, могут быть закреплены на подложке, от около 135°С до около 220°С или от около 145°С до около 215°С или от около 155°С до около 185°С.

Композиции тонера могут иметь показатель блеска от около 5 до около 30 единиц или от около 5 до около 20 единиц или от около 10 до около 19 единиц, измеренный при минимальной температуре закрепления (MFT) с помощью блескомера micro gloss производства компании BYK для измерений под углом 75 градусов. "Единицами" являются единицы блеска Гарднера (ggu), при этом измерения проводятся на простой бумаге (такой как бумага Xerox COLOR XPRESSIONS+ с плотностью 90 г/см2 или бумага Xerox 4200). Тонеры могут иметь показатель блеска 20 единиц (TG40) при температуре от около 170°С до около 210°С или от около 180°С до около 200°С или от около 185°С до около 195°С.

Индекс текучести расплава (MFI) тонеров может определяться способами, известными специалистам в данной области техники, в том числе с использованием пластометра. Используемый в описании термин MFI означает вес тонера (в граммах), при котором он проходит через отверстие длиной L и диаметром D за 10 минут при заданной приложенной нагрузке (как указано выше, 10 кг). Показатель MFI, равный 1 единице, означает, что через отверстие при заданных условиях за 10 минут прошел только 1 грамм тонера. Термин "единицы MFI" означает число грамм за 10 минут.

Тонеры, подвергнутые этой процедуре, могут иметь различные показатели MFI в зависимости от пигмента, используемого для получения тонера. Черный тонер может иметь MFI от около 30 г/10 мин до около 100 г/10 мин или от около 36 г/10 мин до около 47 г/10 мин; голубой тонер может иметь MFI от около 30 г/10 мин до около 100 г/10 мин или от около 36 г/10 мин до около 46 г/10 мин; желтый тонер может иметь MFI от около 12 г/10 мин до около 100 г/10 мин или от около 16 г/10 мин до около 35 г/10 мин; и пурпурный тонер может иметь MFI от около 45 г/10 мин до около 100 г/10 мин или от около 48 г/10 мин до около 52 г/10 мин.

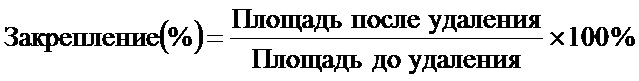

Тонеры могут иметь процентный показатель термического закрепления от около 50% до около 100% или от около 60% до около 90% или от около 50% до около 70%. Процентный показатель термического закрепления изображения может оцениваться следующим образом. Осуществляют термическое закрепление тонера в интервале от низкой до высокой температур в зависимости от исходного заданного значения. Измеряют сцепление тонера с бумагой путем удаления ленты на интересующей площади с последующим измерением плотности. Делят плотность на контрольной площади на плотность на площади до удаления ленты, а затем умножают на 100 и получают процент закрепления. Измеряют оптическую плотность с помощью спектрометра (например, 938 Spectrodensitometer производства компании X-Rite). Затем используют определенную таким способом плотность для вычисления показателя термического закрепления согласно следующему уравнению:

Измеряют MFT линии излома путем сгибания изображений, которые были закреплены в широком интервале температур закрепления, а затем прокатывания заданной массы через согнутый участок. Отпечаток также может быть согнут с использованием предлагаемого на рынке прибора для испытания бумаги на излом, такого как Dupio D-590. Затем разгибают листы бумаги, и удаляют с поверхности тонер, который осыпался с листа. После этого сравнивают осыпавшуюся площадь с внутренним протоколом проверки. Чем меньше осыпавшаяся площадь, тем лучше сцепление тонера, при этом температура, необходимая для достижения удовлетворительного сцепления, определяется как MFT на линии излома. Композиции тонера могут иметь MFT на линии излома, например, от около 115°С до около 145°С или от около 120°С до около 140°С или от около 125°С до около 135°С.

Тонеры также могут демонстрировать отличные зарядные характеристики в условиях воздействия очень высокой относительной влажности (RH). В зоне низкой влажности может преобладать температура около 12°С и относительная влажность около 15%, а в зоне высокой влажности может преобладать температура около 28°С и относительная влажность около 85%. Тонеры согласно настоящему изобретению могут иметь отношение исходного заряда к массе (Q/m) от около -2 мкк/г до около -50 мкк/г или от около -4 мкк/г до около -5 мкк/г, и отношение окончательного заряда тонера к массе после смешивания с поверхностными добавками от около -8 мкк/г до около -40 мкк/г или от около -10 мкк/г до около -25 мкк/г.

Тонеры могут иметь высокую температуру горячего офсета, например, от около 200°С до около 230°С или от около 200°С до около 220°С или от около 205°С до около 215°С. Композиции тонера могут иметь текучесть, измеренную прибором Hosakawa для определения текучести порошка. Тонеры согласно настоящему изобретению могут иметь текучесть от около 10 до около 55% или от 30 до около 50% или от около 15 до около 40%.

У композиций тонера может быть измерена сжимаемость, которая частично является функцией текучести. Тонеры согласно настоящему изобретению могут иметь сжимаемость от около 8 до около 16% или от около 12 до около 16% или от около 9 до около 14% под давлением от 9,5 до 10,5 Кпа. Плотность композиций тонеров может быть измерена денситометром. Тонеры согласно настоящему изобретению могут иметь плотность от около 1,2 до около 1,8 или от около 1,3 до около 1,6 или от около 1,5 до около 1,7. Описанные тонеры могут применяться в принтерах, копировально-множительных устройствах и т.п. Эти тонеры идеальны для формирования изображений, в особенности, для ксерографической печати, и способны обеспечивать высококачественные цветные изображения с отличным разрешением, приемлемым отношением сигнал-шум и однородностью. Кроме того, эти тонеры могут выбираться для электрофотографического воспроизведения и печати изображений, например, в системах и процессах цифрового формирования изображений.

Для формирования изображений в устройстве проявления изображений с использованием описанного тонера может использоваться система проявления изображений любого известного типа, включая, например, проявление магнитной кистью, однокомпонентное проявление (SCD), гибридное проявление без очистки (HSD) и т.п. Поскольку эти системы проявления известны из техники, не требуется дополнительное описание работы этих устройств для формирования изображения. Одной из выгод описанной в изобретении композиции является уменьшение загрязнения валика смещающего заряда (BCR). Эти тонеры особо применимы для использования в принтерах с системами очистки, включающими BCR и электростатический валик для зарядки фоторецептора. Это значит, что композиции также особо применимы для использования в небольших принтерах для офиса. Частицы описанного тонера могут использоваться в качестве составов однокомпонентных проявителей (SCD), которые не содержат частиц носителя и обеспечивают очень высокий коэффициент переноса. Приведенные далее примеры имеют целью лишь проиллюстрировать изобретение, а не ограничить его объем.

Примеры

Получили тонеры в 10-литровом смесителе Henschel путем смешивания частиц тонера, полученных методом агрегации эмульсии (ЕА), с внешними добавками. Частицы ЕА были получены в реакторе. Общий состав частиц ЕА приведен далее в Таблице 1. В реактор добавили воду, чтобы довести содержания сухого веществ до около 14%. Оптимизировали количество вспомогательного латекса и воска для предотвращения проблем, возникающих при горячем офсете и минимальном закреплении. Целевыми свойствами тонера являются срединное значение объема сухих частиц около 6,8-7,4 мкм и округлость >0,962.

В состав тонера входило около 5-10% вспомогательного латекса, около 8-15% воска, 3-6% пигмента из углеродной сажи, 1% голубого пигмента, при этом использовалась латексная смола с размером частиц от около 180 до около 280 нм, содержанием твердых частиц около 40% и от около 25 до около 35% в оболочке. Состав приведен далее в Таблице 2.

В приведенную выше общую композицию частиц добавили различные композиции добавок, чтобы получить семь различных примеров тонера.

Пример 1

Получили тонер согласно Примеру 1 путем смешивания компонентов в смесителе Henschel в течение 5-15 минут со скоростью 2500-3500 об/мин.

Пример 2

Получили тонер согласно Примеру 2 таким же способом, как в Примере 1.

Получили примеры тонеров методом агрегации эмульсии (ЕА). Сформировали частицы тонера методом ЕА путем смешивания в реакционном сосуде стирол/бутилакрилатного латексного полимера и воска с низкой вязкостью, наночастиц сшитого стирол/n-бутилакрилатного геля, сажевого и голубого пигментов в соотношении 10,2:2:1. Затем в систему добавили Полиалюминийхлорид, и гомогенизировали смесь. После гомогенизации смесь нагревали почти до температуры стеклования (50-60°С) полимера, пока частицы не достигли размера 6,0-6,5 мкм до формирования оболочки. После того, как агрегаты достигли соответствующего размера, добавили такой же полимерный латекс, что создать оболочку по меньшей мере из 20% всего добавленного латекса. После формирования оболочки, выдержали реакционный сосуд в течение определенного времени, а затем добавили основание, чтобы зафиксировать размер частиц и снизить вязкость суспензии. После этого добавили этилендиаминтетрауксусную кислоту в качестве комплексообразующего соединения для восстановления алюминия. После фиксации размера частиц повысили температуру по меньшей мере до 90°С и увеличили рН. Позволили смеси коалесцировать в течение определенного времени, пока округлость (закругленность) частиц не составила 0,962 или более. Затем смесь охладили, довели рН до 8-9, промыли и высушили. Далее использовали сухие частицы, которые смешали с композицией добавок и получили тонер. Композиция добавок содержала 1,5-3,5% по весу частиц двуокиси кремния среднего размера с обработанной HMDS поверхностью, 0,05-0,5% но весу частиц золь-гелевой двуокиси кремния большого размера, 0,25-0,75% по весу частиц двуокиси кремния среднего размера с обработанной HMDS поверхностью и 0,35-0,75% по весу органического заполнителя на основе РММА с размером частиц 400 нм.

Измерили сжимаемость тонера с помощью реометра Freeman FT4 для определения текучести порошка. Результаты определения сжимаемости тонеров, полученных согласно Примерам 1 и 2, приведены в Таблице 3.

Сжимаемость является функцией по меньшей мере текучести. Все тонеры, полученные согласно Примерам 1 и 2, имели улучшенную текучесть. Как описано выше, текучесть важна для высокоскоростной печати.

Провели испытание термического закрепления тонеров, полученным согласно Примерам 1 и 2. Измерили термическое закрепление при различной температуре от 150°С до 220°С. Термическое закрепление составило около 80% при температуре 160°С и около 100% при температуре 180°С. Не наблюдалось ни холодного, ни горячего офсета.

Затем тонеры подвергли испытанию в двух экстремальных условиях печати. Сначала в условиях низкой температуры и низкой влажности, а затем в условиях высокой температуры и высокой влажности. Желательно, чтобы тонеры и проявители сохраняли функциональность в широком интервале условий окружающей среды и позволяли получать на принтере изображения хорошего качества. Соответственно, желательно, чтобы тонеры и проявители действовали при низкой температуре и низкой влажности, например, температуре 50°F и относительной влажности 20% и высокой температуре и высокой влажности, например, температуре 80°F и относительной влажности 80-85%.

Измерили плотность изображений с помощью денситометра Xrite. После получения отпечатков с помощью ручного прибора определили плотность изображений на контрольном участке отпечатанной страницы.

Плотность изображений, полученных при использовании тонеров согласно Примерам 1 и 2, оказалась неожиданно высокой. За счет более высокой плотности изображение на отпечатанной странице было более темным. Тонеры согласно Примерам 1 и 2 обеспечивали высокую плотность изображений при использовании меньшего количества тонера.

Полученный тонер имел отличную устойчивость при хранении.

Индекс текучести расплава тонера, определенный с помощью измерителя текучести Tinius Olsen, составлял 79,5 г/10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЧЕРНЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2012 |

|

RU2594156C2 |

| ПОЛИМЕРИЗОВАННАЯ ЗАПОЛНЯЮЩАЯ ЧАСТИЦА С УСИЛЕННЫМ ЗАРЯДОМ | 2013 |

|

RU2637313C2 |

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

| ПОДДЕРЖИВАЮЩИЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПОЛИВИНИЛОВЫЙ СПИРТ, И ЕГО ПРИМЕНЕНИЕ В КСЕРОГРАФИЧЕСКОМ ПОСЛОЙНОМ НАРАЩИВАНИИ | 2017 |

|

RU2747648C2 |

| КОМПОЗИЦИЯ ТОНЕРА С РАЗДЕЛИТЕЛЬНЫМИ ЧАСТИЦАМИ, ОБРАБОТАННЫМИ АГЕНТОМ РЕГУЛИРОВАНИЯ ЗАРЯДА | 2013 |

|

RU2597618C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2017 |

|

RU2723474C2 |

| КОМПОЗИЦИИ ТОНЕРА | 2012 |

|

RU2597426C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2016 |

|

RU2707758C1 |

| ПОКРЫТЫЙ ПОРОШКОМ НОСИТЕЛЬ | 2012 |

|

RU2593863C2 |

Изобретение относится к композициям тонера с низкой минимальной температурой закрепления и уровнем блеска. Предложена композиция тонера, содержащая частицы тонера, которые содержат смолу, необязательно воск, необязательно краситель и поверхностную добавку, по меньшей мере частично покрывающую поверхность частиц тонера. Поверхностная добавка содержит смесь двуокиси кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц, золь-гелевой двуокиси кремния с обработанной поверхностью частиц и двуокиси кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц. Предложен также способ получения указанной композиции тонера. Технический результат – предложенный тонер сохраняет функциональность в широком диапазоне условий окружающей среды и позволяет получать качественные изображения, имеет отличную устойчивость при хранении. 2 н. и 19 з.п. ф-лы, 3 табл., 2 пр.

1. Композиция тонера, содержащая:

частицы тонера, содержащие:

смолу;

необязательно воск; и

необязательно краситель; и

поверхностную добавку, по меньшей мере частично покрывающую поверхности частиц тонера, при этом поверхностная добавка содержит смесь двуокиси кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц, золь-гелевой двуокиси кремния с необработанной поверхностью частиц и двуокиси кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц, при этом:

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,2 до около 0,8% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 2,8% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,3 до около 0,7% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 3,0% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,7 до около 1,0% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 3,0% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве около 0,2 по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 0,4 до около 2,8% по весу частиц;

при этом поверхностная добавка дополнительно включает органический заполнитель, имеющий среднеобъемный диаметр частиц от около 300 до около 600 нм.

2. Композиция по п. 1, в которой двуокись кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц имеет средний диаметр частиц от около 5 до около 50 нм.

3. Композиция по п. 1, в которой золь-гелевая двуокись кремния имеет средний диаметр частиц от около 100 до около 150 нм.

4. Композиция по п. 1, в которой двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц имеет средний диаметр частиц от около 5 до около 50 нм.

5. Композиция по п. 1, в которой весовое соотношение двуокиси кремния с обработанной HMDS поверхностью частиц и золь-гелевой двуокиси кремния составляет от около 3:1 до около 4:1.

6. Композиция по п. 1, в которой весовое соотношение двуокиси кремния с обработанной HMDS поверхностью частиц и золь-гелевой двуокиси кремния и двуокиси кремния с обработанной PDMS поверхностью частиц составляет около 1:0,5:3.

7. Композиция по п. 1, в которой смесь двуокиси кремния с обработанной HMDS поверхностью частиц и золь-гелевой двуокиси кремния содержится в композиции тонера в количестве от около 0,5 до около 1,20% по общему весу композиции тонера.

8. Композиция по п. 1, в которой смесь двуокиси кремния с обработанной HMDS поверхностью частиц, золь-гелевой двуокиси кремния и двуокиси кремния с обработанной PDMS поверхностью частиц содержится в композиции тонера в количестве от около 3,0 до около 5,0% по общему весу композиции тонера.

9. Композиция по п. 1, в которой частицы тонера содержат модифицированный парафиновый воск, имеющий линейные и разветвленные цепочки атомов углерода.

10. Композиция по п. 1, в которой частицы тонера содержат:

сердцевину и оболочку,

при этом сердцевина включает смолу, включающую первый несшитый полимер в комбинации со сшитым полимером, и

оболочка включает второй несшитый полимер, содержащийся в количестве от около 20 до около 40% по весу тонера;

при этом модифицированный парафиновый воск имеет линейные и разветвленные цепочки атомов углерода; и

необязательно краситель.

11. Композиция по п. 10, в которой первый несшитый полимер, второй несшитый полимер или оба содержат по меньшей мере один мономер, выбранный из группы, состоящей из стиролов, акрилатов, метакрилатов, бутадиенов, изопренов, акриловых кислот, метакриловых кислот, акрилонитрилов, и их сочетаний.

12. Композиция по п. 10, в которой сшитый полимер содержится в количестве от около 6 до около 14% по весу тонера.

13. Композиция по п. 1, в которой частицы тонера имеют округлость от около 0,940 до около 0,999.

14. Композиция по п. 1, в которой частицы тонера имеют среднеобъемный диаметр от около 3 до около 12 мкм.

15. Композиция по п. 1, в которой смесь содержится в композиции тонера в количестве от около 1,5 до около 5,0% по общему по весу композиции тонера.

16. Способ получения композиция тонера, включающий:

получение суспензии путем смешивания:

эмульсии, содержащей смолу,

необязательно воска,

необязательно красителя,

необязательно поверхностно-активного вещества,

необязательно коагулянта,

необязательно хелатирующего агента и

необязательно одну или несколько дополнительных добавок,

нагревание суспензии с целью получения агрегированных частиц в суспензии,

прекращение агрегации частиц путем регулирования рН,

нагревание агрегированных частиц суспензии с целью сцепления частиц и формирования частиц тонера,

промывание и сушку частиц тонера и

нанесение на частицы тонера поверхностной добавки, содержащей смесь:

двуокиси кремния с обработанной гексаметилдисилазаном (HMDS) поверхностью частиц, золь-гелевой двуокиси кремния, поверхность которой не обработана, и двуокиси кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью частиц,

при этом:

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,2 до около 0,8% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 2,8% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,3 до около 0,7% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 3,0% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве от около 0,7 до около 1,0% по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 2,25 до около 3,0% по весу частиц; или

двуокись кремния с обработанной HMDS поверхностью частиц содержится в количестве около 0,2 по весу частиц, и двуокись кремния с обработанной полидиметилсилоксаном (PDMS) поверхностью содержится в количестве от около 0,4 до около 2,8% по весу частиц; и

поверхностная добавка дополнительно включает органический заполнитель, имеющий среднеобъемный диаметр частиц от около 300 до около 600 нм.

17. Способ по п. 16, в котором:

двуокись кремния с обработанной HMDS поверхностью частиц имеет средний диаметр частиц от около 5 до около 50 нм и

золь-гелевая двуокись кремния имеет средний диаметр частиц от около 100 до около 150 нм.

18. Способ по п. 16, в котором весовое соотношение двуокиси кремния с обработанной HMDS поверхностью частиц и и золь-гелевой двуокиси кремния составляет от около 3:1 до около 4:1.

19. Способ по п. 16, в котором весовое соотношение двуокиси кремния с обработанной HMDS поверхностью частиц и золь-гелевой двуокиси кремния и двуокиси кремния с обработанной PDMS поверхностью частиц составляет около 1,0:0,5:3,0.

20. Способ по п. 18, в котором смесь двуокиси кремния с обработанной HMDS поверхностью частиц и золь-гелевой двуокиси кремния содержится в композиции тонера в количестве от около 0,5 до около 1,20% по общему весу композиции тонера.

21. Способ по п. 19, в котором смесь двуокиси кремния с обработанной HMDS поверхностью частиц, золь-гелевой двуокиси кремния и двуокиси кремния с обработанной PDMS поверхностью частиц содержится в композиции тонера в количестве от около 3,0 до около 5,0% по общему весу композиции тонера.

| US 20090081575 A1, 26.03.2009 | |||

| Гидросистема для устройств электрокаплеструйной технологии | 1986 |

|

SU1442835A1 |

| ВОДНЫЕ ДИСПЕРСИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ТОНЕРОВ | 2007 |

|

RU2397525C2 |

Авторы

Даты

2017-06-30—Публикация

2013-04-02—Подача