Область техники

Настоящее изобретение относится к способам получения тонеров, и более конкретно к способам эмульсионной агрегации и коалесценции, а также к композициям тонеров, получаемым с использованием таких способов, и к способам проявления изображений с использованием таких тонеров.

Уровень техники

Хорошо известны различные способы эмульсионной агрегации/коалесценции, используемые для получения тонеров.

В разных электрофотографических системах и способах тонер может наноситься на поверхность носителя. Затем тонер может быть закреплен на носителе путем плавления тонера с помощью контактного или бесконтактного термозакрепляющего устройства (фьюзера), которое обеспечивает тепло для расплавления смеси тонера на поверхности носителя. Однако качество проявленного изображения может варьироваться в зависимости от таких факторов, как свойства композиции тонера, свежести тонера (характеризуется количеством выполненных циклов печати с использованием композиции тонера) и от влияния на характеристики композиции тонера изменений условий работы, таких как температура и относительная влажность.

Многие современные композиции тонеров характеризуются получением частицами электрического заряда, величина которого зависит от температуры и от влажности. Например, многие композиции тонеров имеют неплохие характеристики при комнатных условиях (70°F при 20% отн. влажн.) и при пониженной температуре 60°F и пониженной влажности 10%, однако их характеристики ухудшаются при высокой температуре, порядка 80°F, и высокой влажности, порядка 80%. Желательно, чтобы удовлетворительные характеристики сохранялись при всех условиях, поскольку композиция тонера может подвергаться действию самых разных условий окружающей среды и при этом должно поддерживаться высокое качество печати.

Возможные решения вышеуказанной проблемы связаны с включением в композицию тонера агента регулирования заряда либо путем добавления такого агента, который будет находиться на поверхности частиц тонера (внешняя добавка), причем средство регулирования заряда смешивается с верхней частью частиц, либо путем добавления такого агента непосредственно в частицы тонера (внутренняя добавка). Однако использование внутренней добавки не обеспечивает достаточное улучшение характеристик тонера в части получения частицами электрического заряда, а использование внешней добавки не обеспечивает стабильности этих характеристик на протяжении срока службы тонера. Указанные подходы не обеспечивают эффективного решения для обеспечения стабильности характеристик частиц тонера во времени.

Эта проблема, в свою очередь, усугубляется возрастающими требованиями, которые предъявляются к процессу проявления изображения тонером. Например, внедряются электрофотографические системы и процессы, которые требуют изготовления большего количества копий, и в этом случае композиция тонера должна иметь более длительный срок службы, определяемый количеством циклов печати. Однако для многих композиций требование обеспечения большего количества копий приводит к тому, что усиливается вдавливание добавки в поверхность частиц тонера, в результате чего отпечатанные копии становятся менее долговечными. После изготовления 10000-30000 копий добавки вдавливаются в поверхность частиц тонера в такой степени, что заряды частиц уменьшаются и увеличивается количество нарушений процесса печати.

Таким образом, существует потребность в композициях тонеров, которые обеспечивают более стабильные характеристики получения заряда частицами на протяжении всего срока службы тонера. Также существует потребность в композициях тонеров, в которых добавки не будут слишком вдавлены в поверхность частиц тонера до конца срока службы картриджа с тонером, в результате чего будет улучшаться качество копий, повышаться стабильность характеристик тонера в широком диапазоне температур и влажностей и увеличиваться срок службы картриджа.

Сущность изобретения

В настоящем изобретении предлагается частица тонера, содержащая сердцевину и оболочку, причем оболочка содержит разделительные частицы, обработанные агентом регулирования заряда, которые формируют выступы на поверхности частицы тонера. В настоящем изобретении предлагается также способ получения частиц тонера, включающий:

формирование суспензии путем смешивания первой эмульсии, содержащей смолу, со следующими необязательными компонентами: воск, краситель, поверхностно-активное вещество, коагулянт и одна или несколько дополнительных добавок; нагрев суспензии для формирования в ней агрегированных частиц;

формирование оболочки на агрегированных частицах путем добавления к суспензии второй эмульсии, содержащей смолу;

добавление к суспензии разделительных частиц, обработанных агентом регулирования заряда, на стадии формирования оболочки для формирования в ней выступов; прекращение процесса агрегации частиц путем регулируемого изменения уровня рН; нагрев агрегированных частиц в суспензии для осуществления коалесценции частиц в частицы тонера; и

промывка и сушка частиц тонера (необязательные стадии).

Краткое описание чертежей

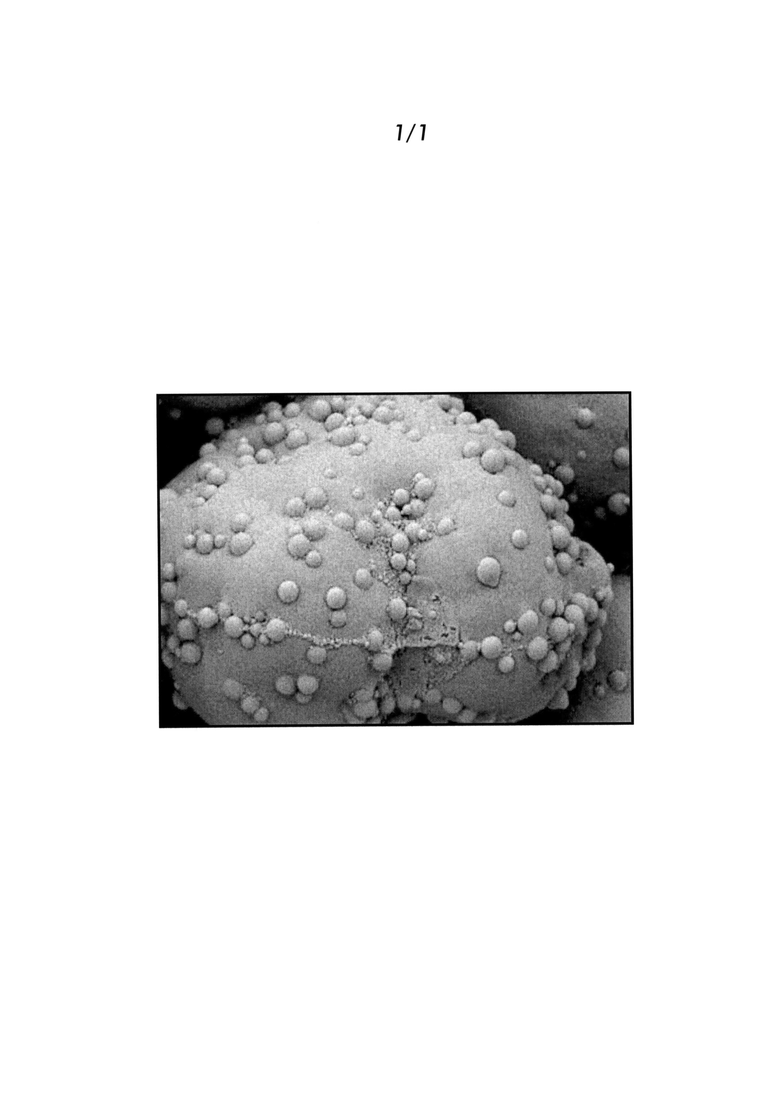

На Фигуре приведен вид частицы тонера по настоящему изобретению.

Подробное описание изобретения

В настоящем изобретении предлагается частица тонера, содержащая сердцевину и оболочку, которая содержит разделяющие частицы, обработанные агентом регулирования заряда, которые формируют выступы на поверхности частицы тонера. Наличие разделяющих частиц, обработанных агентом регулирования заряда, в форме выступов обеспечивает более стабильные характеристики получения заряда частицами на протяжении срока службы тонера, поскольку агент регулирования заряда остается доступным на внешней поверхности частиц даже тогда, когда другие добавки будут вдавлены в поверхность частиц тонера до конца срока службы картриджа с тонером. В рассматриваемых вариантах осуществления изобретения предлагаемые частицы тонера обеспечивают улучшенные характеристики во всем диапазоне температур и влажностей. В настоящем изобретении также предлагается способ получения частицы тонера, содержащей сердцевину и оболочку, которая содержит разделяющие частицы, обработанные средством регулирования заряда, которые формируют выступы на поверхности частицы тонера.

Способ по настоящему изобретению может включать агрегирование частиц, таких как частицы, содержащие кристаллические и/или аморфные полимерные смолы, такие как сложные полиэфиры, дополнительно воск (необязательный компонент) и дополнительно краситель (необязательный компонент) в присутствии коагулянта.

Разделяющие частицы, обработанные агентом регулирования заряда, вводятся в оболочку в нужный момент на стадии формирования оболочки, так что они формируют выступы на поверхности частицы тонера требуемого размера.

Композиции тонера и способы их получения, раскрытые в настоящем описании, имеют ряд достоинств и преимуществ. Например, частицы тонера по настоящему изобретению могут иметь улучшенные характеристики получения заряда в широком диапазоне температур и влажностей, например, больше 35 мкК/г в зоне A (80°F, 80-85% отн. влажн.), больше 65 мкК/г в зоне B (70°F, 50% отн. влажн.) и больше 85 мкК/г в зоне J (70°F, 10% отн. влажн.).

Частицы тонера по настоящему изобретению также могут иметь увеличенный срок службы. То есть композиция тонера по настоящему изобретению может обеспечить вышеуказанные улучшенные и более стабильные характеристики получения заряда частицами тонера для большего количества циклов печати или копий по сравнению с традиционной композицией тонера, при этом частицы тонера защищаются разделительными частицами от быстрого вдавливания добавок. Например, частицы тонера по настоящему изобретению могут иметь срок службы, обеспечивающий получение более 20000 копий, например, по меньшей мере 30000 копий, по меньшей мере 40000 копий или по меньшей мере 50000 копий или более.

Поскольку разделительные частицы выступают от поверхности частицы тонера, площадь поверхности частицы тонера увеличивается. Это особенно полезно для частиц тонера, которые без разделительных частиц имеют сферическую форму, поскольку разделительные частицы нарушают гладкость сферических частиц и увеличивают площадь их поверхности, а также улучшают возможность очистки тонера. Кроме того, ввиду наличия разделительных частиц на поверхности частиц тонера другие добавки имеют тенденцию к прикреплению на менее выступающих частях поверхности частиц тонера, в результате чего поверхность для осаждения зарядов будет доступной все время. Таким образом, получение заряда частицами будет стабильным на протяжении всего срока службы тонера, в то время как добавки не будет вдавливаться в поверхность частиц тонера до конца срока службы тонера, в результате чего улучшаются характеристики печати и повышается их стабильность в широком диапазоне условий работы, а также повышается срок службы картриджа с тонером.

Частицы тонера по настоящему изобретению могут также иметь форму, отличающуюся от формы частиц известных тонеров. Например, выступы, формируемые разделительными частицами, обработанными средством регулирования заряда, могут изменять сравнительно гладкую форму поверхности частиц тонера на бугристую поверхность. Тонеры по настоящему изобретению могут содержать любую смолу, подходящую для формирования тонера. В свою очередь, такие смолы могут быть получены из любого подходящего мономера. Подходящие мономеры, которые могут использоваться для формирования смолы, включают, например, акрилонитрилы, двухатомные спирты (диолы), двухосновные кислоты, диамины, сложные диэфиры, диизоцианаты, их сочетания и им подобные соединения. Подходящий мономер может быть выбран в зависимости от конкретного полимера, который должен использоваться. В некоторых вариантах полимер, подходящий для формирования смолы, может быть сложным полиэфиром. Подходящие полиэфирные смолы могут быть, например, сульфированными, несульфированными, кристаллическими, аморфными, сочетаниями указанных форм и им подобными формами. Используемые полиэфирные смолы могут быть линейными, разветвленными, их сочетаниями и им подобными полиэфирами. Полиэфирные смолы в некоторых вариантах могут включать смолы, описанные в патентах US №6,593,049 и US №6,756,176. Подходящие смолы могут также представлять собой смесь аморфной полиэфирной смолы и кристаллической полиэфирной смолы, как это описано в патенте US №6,830,860.

Для формирования тонера может использоваться одна, две или более смол. В вариантах, в которых используется две или более смол, они могут быть в любом подходящем отношении (например, в весовом отношении), таком как, например, от примерно 1% (первая смола)/99% (вторая смола) до примерно 99% (первая смола)/1% (вторая смола), или в некоторых вариантах от примерно 10% (первая смола)/90% (вторая смола) до примерно 90% (первая смола)/10% (вторая смола).

В некоторых вариантах подходящий тонер по настоящему изобретению может включать одну или несколько аморфных полиэфирных смол и кристаллическую полиэфирную смолу. Весовое отношение смол может быть от примерно 98% аморфных смол/2% кристаллической смолы до примерно 70% аморфных смол/30% кристаллической смолы и в некоторых вариантах примерно 90% аморфной смолы/10% кристаллической смолы до примерно 80% аморфной смолы/20% кристаллической смолы.

Смолы могут быть получены с использованием способов эмульсионной агрегации. При использовании таких способов смола может быть в форме эмульсии, которая затем может быть соединена с другими компонентами или добавками для формирования тонера по настоящему изобретению.

Смолы могут использоваться в количествах от примерно 65 вес.% до примерно 95 вес.%, или от примерно 70 вес.% до примерно 90 вес.%, или от примерно 75 вес.% до примерно 85 вес.% от веса частиц тонера (то есть от веса частиц тонера с внешними добавками), в пересчете на сухое вещество. Отношение кристаллической смолы к аморфной смоле может быть в диапазоне от примерно 1:99 до примерно 40:60, в частности, от примерно 5:95 до примерно 35:65, в частности, от примерно 10:90 до примерно 30:70, в частности, от примерно 15:75 до примерно 30:70, в частности, от примерно 20:80 до примерно 25:75, в частности, от примерно 25:75 до примерно 30:70.

Используемая кристаллическая смола может быть полиэфирной смолой, полученной в результате реакции двухатомного спирта с двухосновной кислотой в присутствии катализатора (необязательный ингредиент). Двухатомные органические спирты, подходящие для получения кристаллической полиэфирной смолы, включают алифатические диолы, количество атомов углерода в которых находится в диапазоне от примерно 2 до примерно 36, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,12-додекандиол, этиленгликоль, их сочетания и другие им подобные соединения. Алифатический диол может использоваться в смоле в количестве, например, от примерно 40 мол.% до примерно 60 мол.%, в некоторых вариантах - от примерно 42 мол.% до примерно 55 мол.% или от примерно 45 мол.% до примерно 53 мол.%.

Примеры органических двухосновных кислот или эфиров двухосновных кислот, выбранных для получения кристаллических смол включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, субериновую кислоту, азелаиновую кислоту, фумаровую кислоту, малеиновую кислоту, двухосновную додекановую кислоту, себациновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталин-2,6-дикарбоновую кислоту, нафталин-2,7-дикарбоновую кислоту, циклогесан дикарбоновую кислоту, малоновую кислоту и мезаконовую кислоту, их сложные эфиры или ангидриды, и их сочетания. Органическая двухосновная кислота может использоваться в смоле в количестве, например, от примерно 40 мол.% до примерно 60 мол.%, в некоторых вариантах - от примерно 42 мол.% до примерно 55 мол.% или от примерно 45 мол.% до примерно 53 мол.%.

Примеры кристаллических смол включают сложные полиэфиры, полиамиды, полиимиды, полиолефины, полиэтилен, полибутилен, полиизобутират, сополимеры этилена и пропилена, сополимеры этилена и винилацетата, полипропилен, их смеси и другие им подобные соединения. Конкретные кристаллические смолы могут быть на основе сложных полиэфиров, таких как поли(этилен-адипинат), поли(пропилен-адипинат), поли(бутилен-адипинат), поли(пентилен-адипинат), поли(гексилен-адипинат), поли(октилен-адипинат), поли(этилен-сукцинат), поли(пропилен-сукцинат), поли(бутилен-сукцинат), поли(пентилен-сукцинат), поли(гексилен-сукцинат), поли(октилен-сукцинат), поли(этилен-себацинат), поли(пропилен-себацинат), поли(бутилен-себацинат), поли(пентилен-себацинат), поли(гексилен-себацинат), поли(октилен-себацинат), щелочной сополи(5-сульфоизофталоил)-сополи(этилен-адипинат), поли(децилен-себацинат), поли(децилен-деканоат), поли(этилен-деканоат), поли(этилен-додеканоат), поли(нонилен-себацинат), поли(нонилен-деканоат), поли(нонилен-додеканоат), сополи(этилен-фумарат)-сополи(этилен-себацинат), сополи(этилен-фумарат)-сополи(этилен-деканоат), сополи(этилен-фумарат)-сополи(этилен-додеканоат) и их сочетания.

Катализаторы поликонденсации, которые могут использоваться для получения кристаллических полиэфиров, включают тетраалкилтитанаты, оксиды диалкилтинов, такие как оксид дибутилтина, тетраалкилтины, такие как дибутилтин дилаурат, и гидроксиды оксидов диалкилтинов, такие как гидроксид оксида бутилтина, алкоксиды алюминия, алкилцинк, диалкилцинк, оксид цинка, оксид олова или их сочетания. Такие катализаторы могут использоваться для получения полиэфирной смолы в количествах от примерно 0,01 мол.% до примерно 5 мол.% в исходной двухосновной кислоте или в исходном сложном диэфире.

Кристаллические смолы могут иметь точки плавления от примерно 30°C до примерно 120°C, в некоторых вариантах - от примерно 50°C до примерно 90°C. Кристаллическая смола может иметь среднечисленный молекулярный вес (Mn), измеренный с использованием гель-проникающей хроматографии (ГПХ), например, от примерно 1000 до примерно 50000, в некоторых вариантах - от примерно 2000 до примерно 25000, и средневесовой молекулярный вес - от примерно 2000 до примерно 100000, в некоторых вариантах - от примерно 3000 до примерно 80000 (по измерениям ГПХ с использованием полистирольных стандартов). Распределение молекулярных весов (Mw/Mn) кристаллической смолы может быть от примерно 2 до примерно 6, в некоторых вариантах - от примерно 3 до примерно 4.

Аналогичным образом, аморфная смола может быть полиэфирной смолой, полученной в результате реакции двухатомного спирта с двухосновной кислотой или с диэфиром в присутствии катализатора (необязательный ингредиент). Подходящие катализаторы включают вышеописанные катализаторы поликонденсации.

Примеры двухосновных кислот или сложных диэфиров, используемых для получения аморфных полиэфиров, включают дикарбоновые кислоты или сложные диэфиры, такие как терефталевая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, малеиновая кислота, янтарная кислота, итаконовая кислота, янтарный ангидрид, додецил-янтарная кислота, додецил-янтарный ангидрид, додеценил-янтарная кислота, додеценил-янтарный ангидрид, глутаровая кислота, глутаровый ангидрид, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, двухосновная додекановая кислота, диметилтерефталат, диэтилтерефталат, диметилизофталат, диэтилизофталат, диметилфталат, фталевый ангидрид, диэтилфталат, диметилсукцинат, диметилфумарат, диметилмалеат, диметилглутарат, диметиладипат, диметилдодецилсукцинат и их сочетания. Органическая двухосновная кислота или сложный диэфир в различных вариантах может использоваться в смоле в количестве от примерно 40 мол.% до примерно 60 мол.%, в некоторых вариантах - от примерно 42 мол.% до примерно 55 мол.%, в других вариантах - от примерно 45 мол.% до примерно 53 мол.%.

Примеры диолов, которые могут использоваться для получения аморфного полиэфира, включают 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, пентандиол, гександиол, 2,2-диметилпропандиол, 2,2,3-триметилгександиол, гептандиол, додекандиол, бис(гидроксиэтил)-бисфенол А, бис(2-гидроксипропил)-бисфенол А, 1,4-циклогександиметанол, 1,3-циклогександиметанол, ксилендиметанол, циклогександиол, диэтиленгликоль, бис(2-гидроксиэтил) оксид, дипропиленгликоль, дибутилен и их сочетания. В различных вариантах органический диол может использоваться в смоле в количестве от примерно 40 мол.% до примерно 60 мол.%, в некоторых вариантах - от примерно 42 мол.% до примерно 55 мол.%, в других вариантах - от примерно 45 мол.% до примерно 53 мол.%.

Примеры подходящих аморфных смол включают сложные полиэфиры, полиамиды, полиимиды, полиолефины, полиэтилен, полибутилен, полиизобутират, сополимеры этилена и пропилена, сополимеры этилена и винилацетата, полипропилен, их сочетания и другие им подобные соединения. Примеры аморфных смол, которые могут использоваться для целей настоящего изобретения, включают полиэфирные смолы, полученные с использованием сульфонатов щелочных металлов, разветвленные полиэфирные смолы, полученные с использованием сульфонатов щелочных металлов, полиимидные смолы, полученные с использованием сульфонатов щелочных металлов, и разветвленные полиимидные смолы, полученные с использованием сульфонатов щелочных металлов. В некоторых вариантах осуществления изобретения могут использоваться полиэфирные смолы, полученные с использованием сульфонатов щелочных металлов, таких как соли металлов или соли щелочных металлов сополи(этилен-терефталат)-сополи(этилен-5-сульфоизофталат), сополи(пропилен-терефталат)-сополи(пропилен- 5-сульфоизофталат), сополи(диэтилен-терефталат)-сополи(диэтилен-5-сульфоизофталат), сополи(пропилена-диэтилен- терефталат)-сополи(пропилен-диэтилен-5-сульфоизофталат), сополи(пропилен-бутилен-терефталат)-сополи(пропилен-бутилен-5-сульфоизофталат), сополи(пропоксилированный дифенилолпропана А-фумарат)-сополи(пропоксилированный дифенилолпропан А-5-сульфоизофталат).

В некоторых вариантах подходящая аморфная смола, используемая для получения тонера по настоящему изобретению, может иметь средневесовой молекулярный вес от примерно 10000 до примерно 100000, в частности, от примерно 12000 до примерно 75000, в других вариантах - от примерно 15000 до примерно 30000.

Смолы вышеописанных эмульсий смол, в некоторых вариантах аморфная полиэфирная смола и кристаллическая полиэфирная смола, могут использоваться для получения композиций тонеров. Такие композиции тонеров могут включать дополнительные красители, воски и другие добавки (необязательные компоненты). Тонеры могут быть получены с использованием любого способа, известного специалистам в данной области техники, включая, например, способы эмульсионной агрегации.

В некоторых вариантах в дисперсиях, в которые добавляют поверхностно-активные вещества (ПАВ), могут находиться красящие добавки, воски и другие добавки, используемые для получения композиций тонеров. Кроме того, частицы тонера могут формироваться с использованием способа эмульсионной агрегации, в котором смолу и другие компоненты вводят в один или несколько ПАВ, формируют эмульсию, осуществляют агрегацию частиц тонера, коалесценцию, затем дополнительно осуществляют промывание и сушку (необязательные стадии), после чего получают готовый продукт.

Может использоваться один, два или более ПАВ. Могут использоваться ионные и неионные ПАВ. Термин "ионные ПАВ" охватывает анионные ПАВ и катионные ПАВ. В некоторых вариантах количество ПАВ в композиции тонера может быть от примерно 0,01 вес.% до примерно 5 вес.%, например, от примерно 0,75 вес.% до примерно 4 вес.%, в других вариантах - от примерно 1 вес.% до примерно 3 вес.% (от веса композиции тонера).

В состав тонера могут быть включены в качестве красящих добавок различные подходящие известные красящие вещества, такие как краски, пигменты, смеси красок, смеси пигментов, смеси красок и пигментов и им подобные составы. Красящая добавка может быть включена в тонер в количестве, например, от примерно 0,1% до примерно 35% от веса тонера, или от примерно 1% до примерно 15% от веса тонера, или же от примерно 3% до примерно 10% от веса тонера. Кроме связующей полимерной смолы тонеры по настоящему изобретению могут также содержать воск (необязательный компонент), который может быть одним воском или смесью двух или более различных восков. В композиции тонера может добавляться один воск для улучшения определенных характеристик тонера, таких как форма частиц тонера, присутствие и количество воска на поверхности частиц тонера, характеристики получения заряда и/или термозакрепления, глянца, отслаивания, характеристики смещения и т.п. В других вариантах может добавляться смесь восков для обеспечения нескольких различных характеристик композиции тонера.

При получении частиц тонера со смолами может быть соединен воск (необязательный ингредиент). Воск может добавляться, например, в количестве от примерно 1% до примерно 25% от веса частиц тонера, от примерно 2% до примерно 25% от веса частиц тонера или же от примерно 5% до примерно 20% от веса частиц тонера. Частицы тонера также содержат разделительные частицы, обработанные агентом регулирования заряда, обычно в оболочке частиц тонера, причем разделительные частицы формируют выступы на поверхности частиц тонера. Эти частицы обычно включают разделительные частицы, которые обрабатываются агентом регулирования заряда. Такой агент регулирования заряда может быть присоединен химически или ассоциирован с разделительными частицами, например с использованием ковалентных, водородных или им подобных связей, или же агент регулирования заряда может быть присоединен к разделительным частицам физически, например, с использованием физического вдавливания или абсорбции в разделительные частицы. Может использоваться любое ассоциирование, при условии что агент регулирования заряда остается доступным на разделительных частицах для обеспечения требуемых характеристик получения заряда частицами тонера.

Могут использоваться любые подходящие разделительные частицы. Примеры таких разделительных частиц включают латексные или полимерные разделительные частицы, алкил триалкоксисиланы и т.п. Примеры разделительных частиц, которые могут использоваться для целей изобретения, описаны в патенте US №7,452,646 и в патентной заявке US №2004-0137352 А1.

В одном из вариантов разделительные частицы представляют собой латексные или полимерные частицы. Могут использоваться без ограничений любые подходящие латексные частицы. Такие частицы могут содержать каучук, акриловые, стирол-акриловые, полиакриловые, фтористые или полиэфирные латексы. Такие латексы могут быть сополимерами или сшитыми полимерами. Конкретные примеры включают акриловые, стирол-акриловые и фтористые латексы компании Nippon Paint (например, FS-101, FS-102, FS-104, FS-201, FS-401, FS-451, FS-501, FS-701, MG-151 и MG-152) с диаметрами частиц в диапазоне от 45 нм до 550 нм и температурами стеклования в диапазоне от 65°С до 102°С.Такие латексные частицы могут быть получены с использованием любого традиционного способа. Походящие способы полимеризации могут включать, например, эмульсионную полимеризацию, суспензионную полимеризацию и дисперсионную полимеризацию, которые хорошо известны специалистам в данной области техники. В зависимости от способа получения латексные частицы могут иметь очень узкий или широкий диапазон распределения размеров. В последнем случае полученные латексные частицы могут быть отсортированы, чтобы отсортированные латексные частицы имели подходящие размеры для использования в качестве разделителей, как это уже было описано. Латексные частицы, предлагаемые компанией Nippon Paint, имеют очень узкие диапазоны распределения и не требуют последующей сортировки (хотя в случае необходимости их можно сортировать). Другие примеры полимерных частиц, которые могут использоваться для формирования разделительных частиц, включают, например, полиметилметакрилат, например, MP 1451 размерами 150 нм или МР116 размерами 300 нм компании Soken Chemical Engineering Co., Ltd., с молекулярными весами в диапазоне от 500000 до 1500000 и температурой стеклования 120°C, фтористый полиметилметакрилат, например KYNAR® (поливинилиденфторид) с размерами частиц 300 нм компании Pennwalt, политетрафторэтилен, например L2 с размерами частиц 300 нм компании Daikin, или меламин, например EPOSTAR-S® с размерами частиц 300 нм компании Nippon Shokubai. В одном из вариантов в качестве разделительных частиц используются кремнеземные частицы больших размеров. Таким образом, разделительные частицы имеют средние размеры, превышающие средние размеры частиц любых других внешних добавок, используемых в композициях тонеров, таких как диоксид кремния или диоксид титана. Например, разделительные частицы в рассматриваемом примере состоят из диоксида кремния, полученного способом золь-гель. Примеры частиц из таких золь-гелевых диоксидов кремния включают, например, частицы размерами 150 нм, поверхность которых обработана гексаметилдисилазаном, компании Shin-Etsu Chemical Co., Ltd. В качестве материалов разделительных частиц также могут использоваться алкил триалкоксисиланы и алкил тетраалкоксисиланы. Такие кремневодородные материалы могут включать, например, (моноалкил)триалкоксисилан, (диалкил)диалкоксисилан и (триалкил)моноалкоксисилан с 1-3-алкокси-группами этих тетраалкоксисиланов, замещенными алкильными группами, и их частичные и полные гидролизаты. Примеры таких кремневодородных материалов включают метилтриметоксисилан, винилтриметоксисилан, тетраметоксисилан, метилтриэтоксисилан, винилтриэтоксисилан, тетраэтоксисилан, тетра-п-пропоксисилан, тетра-5-пропоксисилан, тетра-п-бутоксисилан, тетра-сек-бутоксисилан, тетратретбутоксисилан и им подобные материалы. Разделительные частицы обрабатывают агентом регулирования заряда для получения разделительных частиц, обработанных агентом регулирования заряда. Обработка может быть осуществлена, например, путем простого перемешивания агента регулирования заряда с разделительными частицами в подходящем растворителе. При использовании разделительные частицы, обработанные агентом регулирования заряда, могут оставаться в исходном растворителе, или же частицы могут быть выделены из растворителя (например, высушиванием) и диспергированы в ПАВ.

Для обработки разделительных частиц может использоваться любой агент регулирования заряда, подходящий для получения требуемых характеристик композиции тонера. Примеры таких агентов регулирования заряда раскрыты в патентах US №№3,944,493; 4,007,293; 4,079,014; 4,394,430; 4,560,635 и 7,833,684.

Примеры подходящих агентов регулирования заряда включают: четвертичные соединения аммония, в том числе галогениды алкилпиридиния; соединения алкилпиридиния, включая соединения, раскрытые в патенте US 4,298,672; соединения органических сульфатов и сульфонатов, включая соединения, раскрытые в патенте US 4,338,390; тетрафторбораты цетилпиридиния; метилсульфат дистеарил диметиламмония; соли алюминия, такие как BONTRON Е84™ или Е88™ компании Hodogaya Chemical; соли цинка; их сочетания и им подобные соединения. Также для этой цели подходят триариламины, содержащие такие функциональные группы, как фенольные группы, гидроксильные группы, группы тиоловой кислоты, группы карбоновой кислоты, группы сульфоновой кислоты, аминогруппы и/или их сочетания. Примеры подходящих триариламинов включают N,N-дифенил-N,N'-бис(3-гидроксифенил)-[1,1'-бифенил]-4,4'-диамин (DHTBD); N,N-бис(p-метилфенил), N-(4-гидроксилфенил) амин; N,N-бис(р-метилфенил), N-(4-карбоксифенил) амин; N,N-бис(4-гидроксилфенил), N-(4-метилфенил) амин; 5-(N,N-бис(4-метилфенил)амино) салициловая кислота; трис(4-гидроксилфенил)амин; N-(4-метилфенил), N-(4-гидроксилфенил), N-(3-карбокси, 4-гидроксилфенил) амин; N-(4-гидроксилфенил), N-(4-карбоксифенил), N-(3-карбокси, 4-гидроксилфенил) амин; трис(4-карбоксифенил)амин; N-(2-метил, 4-гидроксилфенил), N-(3-метил, 4-карбоксифенил), N-(3-карбокси, 4-гидроксилфенил) амин; N,N'-бис(4-этилфенил)-N,N-бис(3-карбоксил 4-гидроксилфенил) [1,1'-бифенил] 4,4'-диамин; N,N-бис(4-метилфенил)-N,N'-бис(4-гидроксилфенил) [1,1-бифенил] 4,4'-диамин; N,N'-бис(1,1-бифенил)-N,N'-бис(3-карбокси, 4-гидроксилфенил)[1,1'-бифенил] 4,4'диамин; N,N'-бис(4-этилфенил)-N,N'-бис(3-метил, 4-гидроксилфенил) [1,1'-бифенил] 4,4'-диамин; N,N'-бис(3-метил фенил, 4-карбокси)-N,N'-бис (3-карбоксифенил) [1,1'-бифенил] 4,4'-диамин; N,N'-бис(3,4-диметилфенил)-N,N'-бис (3-карбокси, 4-гидроксилфенил) [1,1'-бифенил] 4,4'-диамин; N,N'-бис(3-метилфенил)-N,N'-бис(3-карбоксифенил) [1,1'-бифенил] 4,4'-диамин; N,N'-бис(3-метилфенил, 4-карбокси)-N,N'-бис(3-карбокси, 4-гидроксилфенил) [1,1'-бифенил]4,4'-диамин; N,N'-дифенил-N,N'-бис(3-гидроксилфенил)[р-терфенил] 4,4'-диамин; N,N'-дифенил-N-(3-карбоксиметилфенил), N'-(3-карбоксиэтилфенил) [1,1'-бифенил] 4,4'-диамин; N,N'-дифенил-N,N'-бис(3-гидроксил, 4-карбоксифенил) [р-терфенил] 4,4'-диамин; N,N'-бис(3-гидроксилфенил)-N,N'-бис(3-нитрофенил) [1,1'-бифенил] 4,4'-диамин; их производные и сочетания. В некоторых вариантах разделительные частицы, обработанные агентом регулирования заряда, могут быть получены с использованием любого сочетания разных агентов регулирования заряда и одного или нескольких видов разделительных частиц. Например, могут использоваться один, два, три, четыре или более видов агентов регулирования заряда и/или видов разделительных частиц.

Для обеспечения требуемых характеристик заряда частиц может использоваться любое подходящее количество агента регулирования заряда. Например, агенты регулирования заряда могут быть введены в различных эффективных количествах, например, в диапазоне от примерно 0,001 вес.% до примерно 20 вес.%, в частности от примерно 0,01 вес.% до примерно 10 вес.% (от веса частицы тонера).

Получаемые разделительные частицы, обработанные агентом регулирования заряда, могут иметь любые подходящие и желательные размеры и формы. В некоторых вариантах разделительные частицы, обработанные агентом регулирования заряда, имеют в целом сферическую форму и средний размер (диаметр) частиц находится в диапазоне от примерно 50 нм до примерно 1500 нм, в частности, от примерно 100 нм до примерно 1200 нм или от примерно 200 нм до примерно 900 нм.

Частицы тонера могут быть получены любым способом, известным специалистам в данной области техники. В различных вариантах композиции тонера и его частицы могут быть получены с использованием процессов агрегации и коалесценции, в которых сначала происходит агрегирование малых частиц смолы до частиц тонера подходящего размера, а затем в процессе коалесценции частицы тонера принимают окончательную форму и структуру. Модификация традиционных процессов заключается лишь во введении разделительных частиц, обработанных агентом регулирования заряда, так что эти частицы формируют выступы на поверхности частиц тонера.

В различных вариантах композиции тонера могут быть получены с использованием способов эмульсионной агрегации, таких как способ, который включает агрегирование смеси дополнительного воска (необязательный ингредиент) и любой другой необходимой или желательной добавки, и эмульсий, содержащих вышеописанные смолы, с использованием дополнительно ПАВ, как это было указано выше, и затем коалесценцию смеси агрегатов. Может быть получена смесь путем введения дополнительного воска или других материалов, которые также являются необязательными ингредиентами в дисперсиях, включая ПАВ, в эмульсию, которая может быть смесью двух или более эмульсий, содержащих смолы. Величина pH полученной смеси может быть изменена регулируемым образом с помощью кислоты, такой как, например, уксусная кислота, азотная кислота или им подобные кислоты. В различных вариантах величина pH смеси может быть отрегулирована таким образом, чтобы она находилась в диапазоне от примерно 2 до примерно 4,5. В некоторых вариантах дополнительно может осуществляться гомогенизация смеси. Если смесь гомогенизируют, то гомогенизация может осуществляться перемешиванием со скоростью вращения от примерно 600 об/мин до примерно 4000 об/мин. Гомогенизация может быть выполнена с использованием любых подходящих средств, включая, например, гомогенизатор IKA ULTRA TURRAX Т50.

После получения такой смеси в нее может быть введена добавка, вызывающая агрегацию частиц. Для получения тонера может быть использована любая подходящая добавка, вызывающая агрегацию. Такие подходящие добавки включают, например, водные растворы материалов, содержащих двухвалентные или многовалентные катионы. В различных вариантах добавка, вызывающая агрегацию, может быть введена в смесь при температуре, которая ниже температуры (Tg) стеклования смолы.

Добавка, вызывающая агрегацию, может быть введена в смесь, используемую для получения тонера в количестве, например, от примерно 0,1 вес.% до примерно 8 вес.%, в некоторых вариантах - от примерно 0,2 вес.% до примерно 5 вес.%, в других вариантах -от примерно 0,5 вес.% до примерно 5 вес.% от веса смолы в смеси, хотя могут использоваться количества и за пределами указанных диапазонов. В этом случае обеспечивается достаточное количество добавки, вызывающей агрегацию.

Глянец, обеспечиваемый тонером, может зависеть от количества удерживаемых в частицах ионов металла, таких как Al3+. Количество удерживаемых ионов металла может дополнительно регулироваться добавлением таких материалов, как ЭДТА. В некоторых вариантах количество удерживаемого сшивающего агента, например Al3+, в частицах тонера по настоящему изобретению может быть в диапазоне от примерно 0,1 до примерно 1 части на сотню (pph), в других вариантах - от примерно 0,25 до примерно 0,8 части на сотню, в частности, примерно 0,5 части на сотню.

Для управления процессом агрегации и последующей коалесценции частиц в некоторых вариантах добавка, вызывающая агрегацию, может вводиться в смесь с распределением во времени. Например, добавка может вводиться дозированно в смесь в течение периода времени от примерно 5 минут до примерно 240 минут, в некоторых вариантах - от примерно 30 минут до примерно 200 минут, хотя при необходимости величина этого периода времени может находиться и за пределами указанных диапазонов. Введение добавки может также осуществляться в условиях перемешивания смеси, в некоторых вариантах на скорости от примерно 50 об/мин до примерно 1000 об/мин, в других вариантах - от примерно 100 об/мин до примерно 500 об/мин и при температуре, которая ниже температуры стеклования смолы, как это указывалось выше, в некоторых вариантах - от примерно 30°C до примерно 90°C, в других вариантах - от примерно 35°C до примерно 70°C.

Процесс агрегации частиц осуществляют до тех пор, пока не будут получены частицы заданных размеров. Заданные размеры частиц - это размеры, которые должны быть получены, как это было определено до получения частиц тонера, и эти размеры контролируются в процессе роста частиц, пока они не достигнут заданных размеров. В процессе роста частиц могут отбираться пробы для анализа, например, с помощью анализатора Coulter Counter, для определения среднего размера частиц. Процесс агрегации может осуществляться при поддержании повышенной температуры или при медленном повышении температуры, например, от примерно 40°C до примерно 100°C, с поддержанием смеси при этой температуре в течение интервала времени от примерно 0,5 часа до примерно 6 часов, в некоторых вариантах - от примерно 1 часа до примерно 5 часов, при постоянном перемешивании, для получения агрегированных частиц. Когда частицы достигают заданных размеров, процесс роста частиц прекращают. В некоторых вариантах заданные размеры частиц находятся в указанных выше диапазонах размеров частиц тонера.

Рост и формирование частиц после введения добавки, вызывающей агрегацию, может выполняться при любых подходящих условиях. Например, рост и формирование частиц могут осуществляться при таких условиях, при которых агрегация происходит отдельно от процесса коалесценции. Для раздельного осуществления агрегации и коалесценции процесс агрегации осуществляют в условиях сдвиговых нагрузок при повышенной температуре, например, от примерно 40°C до примерно 90°C, в некоторых вариантах - от примерно 45°C до примерно 80°C, которая может быть ниже температуры стеклования смолы, как это уже указывалось выше.

В некоторых вариантах на сформированных агрегированных частицах тонера формируется оболочка. В различных вариантах в качестве смолы оболочки могут использоваться любые смолы, указанные выше как подходящие для сердцевины, хотя аморфные смолы являются более предпочтительными. Смола оболочки может быть нанесена на агрегированные частицы с использованием любого способа, известного специалистам в данной области техники. В некоторых вариантах смолы, используемые для формирования оболочки, могут быть в эмульсии, содержащей любое из вышеуказанных ПАВ. Вышеописанные агрегированные частицы могут быть соединены с эмульсией таким образом, чтобы на сформированных агрегатах формировалась оболочка. В некоторых вариантах для формирования оболочки агрегатов может использоваться аморфный сложный полиэфир для получения частиц тонера, имеющих структуру сердцевина-оболочка.

Эмульсия смолы, используемой для формирования оболочки, как правило, содержит частицы с размерами от примерно 100 нм до примерно 260 нм, в некоторых вариантах - от примерно 105 нм до примерно 155 нм или примерно 110 нм, и обычно содержание сухого вещества составляет от примерно 10 вес.% до примерно 50 вес.%, в некоторых вариантах - от примерно 15 вес.% до примерно 40 вес.%, в частности 35 вес.%. Конечно могут использоваться и другие эмульсии.

В процессе формирования оболочки в любой заданный момент могут быть введены разделительные частицы, обработанные агентом регулирования заряда, после чего формирование оболочки заканчивается. Такое введение может быть выполнено путем добавления разделительных частиц, обработанных агентом регулирования заряда, в эмульсию для формирования оболочки, причем указанные разделительные частицы могут быть добавлены непосредственно в эмульсию или же в эмульсию для формирования оболочки частиц тонера добавляют раствор или эмульсию, содержащую разделительные частицы.

Для обеспечения необходимой структуры частиц добавление разделительных частиц, обработанных агентом регулирования заряда, в эмульсию для формирования оболочки частиц тонера может осуществляться в любой момент процесса формирования оболочки. Например, разделительные частицы, обработанные агентом регулирования заряда, могут быть добавлены вместе с эмульсией для формирования оболочки, или же разделительные частицы, обработанные агентом регулирования заряда, могут быть добавлены, когда толщина оболочки достигнет величины, находящейся в диапазоне от примерно 10% до примерно 80% заданной толщины оболочки. Выбор времени добавления определяет глубину, на которую разделительные частицы, обработанные агентом регулирования заряда, будут погружены в оболочку частиц тонера, и, соответственно, степень бугристости поверхности частиц тонера после завершения формирования оболочки. После достижения необходимого конечного размера частиц тонера величина рН может быть изменена регулируемым образом с использованием основания, чтобы она была в диапазоне от примерно 6,2 до примерно 9,2. Регулируемое изменение величины рН может использоваться для прекращения роста частиц тонера. Основание, используемое для прекращения роста частиц тонера, может быть любым подходящим основанием, таким как, например, гидроксид щелочного металла, в частности гидроксид натрия, гидроксид калия, гидроксид аммония их сочетания и им подобные соединения. Основание может быть добавлено в количестве от примерно 2 вес.% до примерно 25 вес.%, в некоторых вариантах - от примерно 4 вес.% до примерно 10 вес.% (от веса смеси). После осуществления агрегации, в результате которой получают необходимые размеры частиц и наносят дополнительную оболочку (необязательная стадия), может быть осуществлена коалесценция частиц для получения частиц нужного окончательного размера, причем коалесценция может выполняться, например, с использованием нагрева смеси до температуры от примерно 55°C до примерно 100°C, в некоторых вариантах - от примерно 65°C до примерно 95°C, в частности, примерно 90°C, которая может быть ниже температуры стеклования кристаллической смолы для предотвращения пластификации. Могут использоваться более высокие или более низкие температуры, причем понятно, что температура зависит от смолы, используемой в качестве связующего материала. Процесс коалесценции может выполняться в течение периода времени от примерно 0,1 часа до примерно 9 часов, в некоторых вариантах - от примерно 0,5 часа до примерно 4 часов (хотя могут использоваться периоды времени и за пределами указанных интервалов).

После осуществления коалесценции смесь может быть охлаждена до комнатной температуры, например до температуры от примерно 20°C до примерно 25°C. Охлаждение при необходимости может выполняться быстро или медленно. Подходящим способом охлаждения может быть охлаждение с помощью холодной воды, циркулирующей в водяной рубашке реактора. После охлаждения частицы тонера могут быть промыты водой (необязательная стадия) и затем высушены. Сушка может выполняться с использованием любого подходящего способа, такого как, например, сушка вымораживанием.

В некоторых вариантах частицы тонера при необходимости могут также содержать и другие добавки (необязательные ингредиенты). Например, в состав тонера могут быть включены дополнительные добавки, регулирующие положительный или отрицательный заряд (независимо от разделительных частиц, обработанных агентом регулирования заряда), например, в количестве от примерно 0,1% до примерно 10% от веса тонера, в некоторых вариантах - от примерно 1% до примерно 3% от веса тонера. Такие добавки, регулирующие заряд, могут вводиться одновременно с введением смолы, формирующей оболочку частиц, или после введения этой смолы.

Полученные частицы тонера могут быть смешаны с дополнительными внешними добавками, включая добавки, улучшающие текучесть порошка тонера, причем эти добавки могут находиться на поверхности частиц тонера. Так же, как и в предыдущем случае, такие добавки могут вводиться одновременно с введением смолы, формирующей оболочку частиц, или после введения этой смолы.

Характеристики частиц тонера могут быть определены с использованием любых подходящих методик и технических средств. Среднеобъемный диаметр Dsov частиц, а также величины GSDv и GSDn могут быть измерены, например, с помощью прибора Beckman Coulter Multisizer 3, используемого в соответствии с указаниями производителя. Репрезентативную выборку осуществляли следующим образом: отбирали небольшое количество тонера, примерно 1 грамм, и фильтровали через сито 25 мкм, затем помещали в изотонический раствор для получения концентрации тонера примерно 10% и проводили измерения с помощью прибора Beckman Coulter Multisizer 3. Тонеры, получаемые в соответствии с настоящим изобретением, могут иметь великолепные характеристики заряда в условиях экстремальных величин относительной влажности. В зоне низкой влажности (зона С) при температуре примерно 10°C относительная влажность может составлять примерно 15%, в то время как в зоне высокой влажности (зона А) при температуре примерно 28°C относительная влажность может составлять примерно 85%. Тонеры по настоящему изобретению могут также иметь отношение заряда к массе (Q/M) для исходного тонера в диапазоне от примерно -3 мкК/г до примерно -45 мкК/г, в некоторых вариантах - от примерно -10 мкК/г до примерно -40 мкК/г и отношение заряда к массе готового тонера (после нанесения добавок на поверхность частиц) - от примерно -10 мкК/г до примерно -45 мкК/г. В некоторых вариантах частицы тонера могут иметь отношение заряда к массе (Q/M) для исходного тонера, превышающее примерно 35 мкК/г в зоне A (80°F, 80 - 85% отн. влажн.), например от примерно 35 мкК/г до примерно 85 мкК/г; превышающее примерно 65 мкК/г в зоне В (70°F, 50% отн. влажн.), например от примерно 65 мкК/г до примерно 100 мкК/г; и превышающее примерно 80 мкК/г в зоне J (70°F, 10% отн. влажн.), например от примерно 80 мкК/г до примерно 120 мкК/г. Используя способы по настоящему изобретению, можно получить требуемые уровни глянца. Таким образом, уровень глянца для тонера по настоящему изобретению в единицах глянца по шкале Гарднера (ggu) может составлять от примерно 10 до примерно 100, в некоторых вариантах - от примерно 50 до примерно 95 и в других вариантах от примерно 15 до примерно 65.

В некоторых вариантах частицы сухого тонера без добавок, наносимых на поверхность частиц, могут иметь следующие характеристики:

(1) среднеобъемный диаметр - от примерно 2,5 мкм до примерно 20 мкм, в некоторых вариантах - от примерно 2,75 мкм до примерно 10 мкм, в других вариантах - от примерно 3 мкм до примерно 9 мкм;

(2) среднечисловое геометрическое стандартное отклонение (GSDn) и/или среднеобъемное геометрическое стандартное отклонение (GSDv) - от примерно 1,05 до примерно 1,55, в некоторых вариантах - от примерно 1,1 до примерно 1,4;

(3) шарообразность - от примерно 0,9 до примерно 1 (например, измеренная анализатором Sysmex FPIA 2100), в некоторых вариантах - от примерно 0,93 до примерно 0,99, в других вариантах - от примерно 0,95 до примерно 0,98;

(4) температура стеклования - от примерно 45°C до примерно 60°C;

(5) частицы тонера могут иметь удельную площадь поверхности, измеренную с использованием хорошо известного способа Брунауэра-Эммета-Теллера (БЭТ), от примерно 1,3 м /г до примерно 6,5 м /г; например для частиц синего, желтого, красного и черного цветов удельная площадь поверхности по способу БЭТ может быть меньше 1 м2/г, в частности от примерно 0,8 м2/г до примерно 1,8 м2/г.

В некоторых вариантах может быть необходимо, чтобы частицы тонера имели разные точки плавления кристаллического полиэфира и воска и температуру стеклования аморфного полиэфира, измеренные средствами дифференциальной сканирующей калориметрии (DSC), и чтобы температуры плавления и стеклования не понижались существенно при пластификации аморфного или кристаллического полиэфира или при введении дополнительного воска. Для предотвращения пластификации может потребоваться осуществлять эмульсионную агрегацию при температуре коалесценции, которая ниже точки плавления кристаллического компонента и восков. В некоторых вариантах частицы тонера могут использоваться непосредственно в качестве однокомпонентного девелопера, то есть без отдельного носителя. В других вариантах полученные частицы тонера могут входить в состав формируемой композиции девелопера. В этом случае частицы тонера могут быть смешаны с частицами носителя для получения двухкомпонентной композиции девелопера. Концентрация тонера в девелопере может составлять от примерно 1% до примерно 25% от суммарного веса девелопера, в некоторых вариантах - от примерно 2% до примерно 15% от суммарного веса девелопера. Тонеры могут использоваться в электрофотографических процессах, включая процессы, описанные в патенте US №4,295,990. В различных вариантах в устройстве проявления изображений может использоваться любая известная система проявлений изображений, включая, например, проявление магнитной кистью, однокомпонентное проявление с "прыгающим" тонером, смешанное проявление без очистки и т.п. Указанные и аналогичные системы проявления известны специалистам в данной области техники.

Примеры

Пример 1

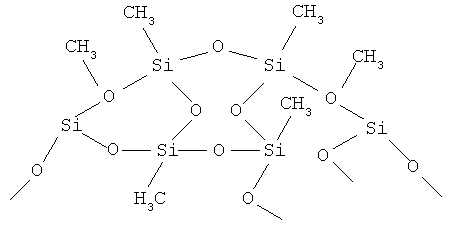

Разделительные частицы, обработанные агентом регулирования заряда, получали следующим образом. Разделительные частицы со средним диаметром 500 нм, состоящие из алкил три-алкоксисилана, имеющего общую структуру

в количестве 3% вводили в 1% раствор алюминий(3,5-дитретарилбутил) салициловой кислоты и перемешивали до полного диспергирования. Обработанные разделительные частицы высушивали, например, с использованием сушки в печи, сушки с помощью роторного испарителя, сублимационной установки, сублимационной сушки или другого способа высушивания. В результате были получены разделительные частицы, обработанные агентом регулирования заряда, содержащие частицы из алкил триалкоксисилана с частицами агента регулирования заряда, в качестве которого был использован алюминий(3,5-дитретарилбутил) салициловая кислота, на поверхности силановых частиц.

Пример 2

Частицы тонера, содержащие разделительные частицы, обработанные агентом регулирования заряда, получали следующим образом. Частицы, полученные в Примере 1, были диспергированы в растворе 1,5% лаурилсульфата натрия (ПАВ) в денонсированной воде. Частицы получали при эмульсионной агрегации путем первой гомогенизации стирольно-бутилакрилатного латекса с дисперсией пигмента, дисперсией парафинового воска, а также с полимером хлорида алюминия при температуре примерно 20 - 30°С. Затем смесь нагревали до температуры, которая была немного ниже величины Tg смолы (45-65°C), при перемешивании, для роста сердцевин частиц до необходимых размеров (4,8 -5,8 мкм). Затем добавляли оболочку, и размеры частиц достигали соответствующей величины, которая определялась заданными конечными размерами частиц. После получения 3/4 толщины оболочки остальная часть оболочки добавлялась с введенными обработанными разделительными частицами, полученными в Примере 1. Чтобы предотвратить дальнейший рост частиц после добавления внешней оболочки, добавляли раствор гидроксида натрия и температуру в реакторе повышали для осуществления коалесценции. При шарообразности частиц, равной 0,963-0,973, добавляли основание для повышения уровня pH, выдерживали в течение 20 минут и затем охлаждали. Влажные частицы сортировали, промывали с использованием фильтрации и высушивали. При этом принимались меры по уменьшению количества используемой кислоты для предотвращения ее воздействия на агент регулирования заряда. Затем полученные частицы испытывали в лаборатории в отношении заряда частиц тонера. Частицы имели структуру, показанную на фигуре.

Сравнительный Пример 1

Частицы тонера получали в соответствии в Примером 2, за исключением того, что разделительные частицы, обработанные агентом регулирования заряда, как это описано в Примере 1, были заменены необработанными разделительными частицами (те же самые частицы, но без обработки агентом регулирования заряда).

Сравнительный Пример 2

Частицы тонера получали, как в Примере 2, за исключением того, что разделительные частицы, обработанные агентом регулирования заряда, как это описано в Примере 1, не использовались.

Образцы частиц тонера, полученных в Примере 2 и в Сравнительных примерах 1 и 2 испытывались в отношении получения заряда частицами в зонах А и В. Один образец испытывали в условиях зоны A (80°F, 80 - 85% отн. влажн.) и другой образец испытывали в условиях зоны В (70°F, 50% отн. влажн.). Чтобы образцы полностью восприняли условия сред, их выдерживали в этих средах в течение ночи. На следующий день тонеры заряжали путем встряхивания образцов в течение 60 минут во встряхивающих смесителях Turbula, установленных в вышеуказанных зонах. Затем измеряли заряд частиц тонера с использованием масс-спектрографа. Заряд тонера определяли как срединную точку траекторий заряженных частиц тонера, полученных на масс-спектрографе. Заряд частиц тонера указывался в миллиметрах смещения от нулевой линии. Для каждого образца также определялся заряд частиц тонера в мкК/г. Полученные результаты приведены ниже в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРИЗОВАННАЯ ЗАПОЛНЯЮЩАЯ ЧАСТИЦА С УСИЛЕННЫМ ЗАРЯДОМ | 2013 |

|

RU2637313C2 |

| СВЕРХЛЕГКОПЛАВКИЙ ТОНЕР ИЗ ИМЕЮЩИХ СЕРДЦЕВИНУ И ОБОЛОЧКУ ЧАСТИЦ | 2013 |

|

RU2619941C2 |

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЧЕРНЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2012 |

|

RU2594156C2 |

| ТОНЕРНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ПОЛИЭФИРНЫЕ И СТИРОЛАКРИЛАТНЫЕ ПОЛИМЕРЫ, С ОБОЛОЧКОЙ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2016 |

|

RU2707759C2 |

| ЭКОЛОГИЧНЫЙ ТОНЕР С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ | 2016 |

|

RU2711533C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2016 |

|

RU2707758C1 |

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2017 |

|

RU2723474C2 |

| НОСИТЕЛЬ И КОМПОЗИЦИЯ (ВАРИАНТЫ) ДЛЯ ТОНЕРА | 2011 |

|

RU2538259C2 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| МОНОХРОМНЫЙ ТОНЕР С НИЗКИМ УРОВНЕМ БЛЕСКА ДЛЯ СИСТЕМ ОДНОКОМПОНЕНТНОГО ПРОЯВЛЕНИЯ | 2013 |

|

RU2624006C2 |

Изобретение относится к способам получения тонеров. Предложены частицы тонера, содержащие сердцевину и оболочку, которая содержит разделительные частицы, обработанные агентом регулирования заряда, которые формируют выступы на поверхности частиц тонера. Также предложен способ получения таких частиц. Технический результат - получение стабильности характеристик частиц тонера в процессе эксплуатации. 2 н. и 11 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Частица тонера, включающая сердцевину и оболочку, причем оболочка включает разделительные частицы, обработанные агентом регулирования заряда, которые формируют выступы на поверхности частицы тонера, где разделительные частицы выбирают из группы, состоящей из латексных частиц, полимерных частиц и частиц из алкилтриалкоксисилана, и агент регулирования заряда присутствует в количестве от примерно 0,001 вес. % до примерно 20 вес. % частицы тонера;

где разделительные частицы, обработанные агентом регулирования заряда, имеют в целом сферическую форму и средний диаметр частиц находится в диапазоне от примерно 50 нм до примерно 1500 нм;

где частица тонера получает заряд, величина которого превышает примерно 35 мкК/г в среде с температурой 80°F и относительной влажностью 80-85%, превышает примерно 65 мкК/г в среде с температурой 70°F и относительной влажностью 50% и превышает примерно 85 мкК/г в среде с температурой 70°F и относительной влажностью 10%.

2. Частица тонера по п. 1, в которой в качестве разделительных частиц используются латексные частицы, включающие материал, выбранный из группы, состоящей из каучука, акрилового, стирольно-акрилового, полиакрилового и полиэфирного латекса.

3. Частица тонера по п. 1, в которой в качестве разделительных частиц используются полимерные частицы, включающие материал, выбранный из группы, состоящей из полиметилметакрилата, фтористого полиметилметакрилата, поливинилиденфторида, политетрафторэтилена и меламина.

4. Частица тонера по п. 1, в которой разделительные частицы включают материал, выбранный из группы, состоящей из метилтриметоксисилана и метилтриэтоксисилана.

5. Частица тонера по п. 1, в которой агент регулирования заряда выбирают из группы, состоящей из четвертичных соединений аммония, соединений органических сульфатов и сульфонатов, тетрафторборатов цетилпиридиния, метилсульфата дистеарил диметиламмония, солей алюминия, солей цинка и триариламинов.

6. Частица тонера по п. 1, дополнительно включающая по меньшей мере один краситель, воск, отверждающую добавку, добавку регулирования заряда и ПАВ.

7. Частица тонера по п. 1, которую получают способом эмульсионной агрегации.

8. Частица тонера по п. 1, минимальная температура плавления которой находится в диапазоне от примерно 90°С до примерно 140°С.

9. Способ получения частицы тонера по п. 1, включающий:

формирование суспензии путем смешивания первой эмульсии, содержащей смолу, необязательно воск, необязательно краситель, необязательно поверхностно-активное вещество, необязательно коагулянт и одну или несколько дополнительных добавок;

нагревание суспензии для формирования в ней агрегированных частиц;

формирование оболочки на агрегированных частицах путем добавления к суспензии второй эмульсии, содержащей смолу;

добавление к суспензии разделительных частиц, обработанных агентом регулирования заряда, на стадии формирования оболочки для формирования в ней выступов;

прекращение процесса агрегации частиц путем регулируемого изменения уровня рН;

нагревание агрегированных частиц в суспензии для осуществления коалесценции частиц в частицы тонера; и

необязательно промывку и сушку частиц тонера,

где оболочка включает разделительные частицы, обработанные агентом регулирования заряда, которые формируют выступы на поверхности частицы тонера, где разделительные частицы выбирают из группы, состоящей из латексных частиц, полимерных частиц и частиц из алкилтриалкоксисилана, и агент регулирования заряда присутствует в количестве от примерно 0,001 вес. % до примерно 20 вес. % частицы тонера;

где разделительные частицы, обработанные агентом регулирования заряда, имеют в целом сферическую форму и средний диаметр частиц находится в диапазоне от примерно 50 нм до примерно 1500 нм;

где частица тонера получает заряд, величина которого превышает примерно 35 мкК/г в среде с температурой 80°F и относительной влажностью 80-85%, превышает примерно 65 мкК/г в среде с температурой 70°F и относительной влажностью 50% и превышает примерно 85 мкК/г в среде с температурой 70°F и относительной влажностью 10%.

10. Способ по п. 9, где разделительные частицы, обработанные агентом регулирования заряда, добавляют к суспензии на стадии формирования оболочки после формирования ее первой части, но до завершения ее полного формирования.

11. Способ по п. 9, где разделительные частицы, обработанные агентом регулирования заряда, добавляют к суспензии на стадии формирования оболочки после формирования ее части, которая составляет от примерно 10% до примерно 80% полностью сформированной оболочки.

12. Способ по п. 9, где агент регулирования заряда выбирают из группы, состоящей из четвертичных соединений аммония, соединений органических сульфатов и сульфонатов, тетрафторборатов цетилпиридиния, метилсульфата дистеарил диметиламмония, солей алюминия, солей цинка и триариламинов.

13. Способ по п. 9, где разделительные частицы, обработанные агентом регулирования заряда, формируют путем перемешивания разделительных частиц с агентом регулирования заряда в растворителе.

| УСТРОЙСТВО для БАЛАНСИРОВКИ | 0 |

|

SU197242A1 |

| JP 2006091648 A, 06.04.2006 | |||

| Гидравлический пресс для вырубки деталей обуви из ленты | 1975 |

|

SU558046A1 |

| ИЗМЕНЯЮЩАЯ ОКРАСКУ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ИСПОЛЬЗОВАНИЯ | 1994 |

|

RU2152636C1 |

Авторы

Даты

2016-09-10—Публикация

2013-03-06—Подача