Изобретение относится к области создания оборудования для обработки изделий из сплошных, составных и порошковых материалов в вакууме при высокой до 2500°С температуре и в газовой среде требуемого состава при температуре до 2200°С при давлении до 10 МПа (100 бар).

Аналогом заявляемого технического решения является вакуумно-компрессионная печь конструкции ФГУП НПО «ТЕХНОМАШ» для пайки (www.tmnpo.ru/node/318). Печь горизонтального типа оснащена пробкой, прикрепляемой к корпусу печи с помощью байонетного затвора и установленной на тележке для ее перемещения. Кроме того, на тележке установлен механизм крепления заготовки, выполненный в виде манипулятора, шпиндель которого проходит через пробку и в процессе обработки может вращать заготовку.

Недостаток аналога - низкие технологические параметры (максимальная температура - 1250°С, максимальное давление 1,5 МПа), что ограничивает области использования печи.

Наиболее близким прототипом к предлагаемому изобретению относится «Вакуумная печь для пайки давлением и способ ее использования» (патент США №6910614 В2, кл. 228/46, Int. Cl. В23К 37/00; заявка РСТ US 03/03478 от 04.02.2003), состоящая из горизонтально расположенного водоохлаждаемого корпуса, выполненного в виде цилиндрического контейнера с пробками, одна из которых с укрепленными на ней механизмом для захвата заготовок смонтирована на тележке с приводом. Пробки крепят к контейнеру с помощью байонетных затворов. В полости контейнера установлен многосекционный нагреватель, позволяющий вести нагрев до 1250°С. Вокруг нагревателя размещен водоохлаждаемый теплоизоляционный колпак. Печь оснащена вакуумной системой, системой контроля температуры, газовой системой для создания давления в печи до 0.2-0.6 МПа (2-6 бар). Для равномерности нагрева на тележке установлен привод вращения обрабатываемых заготовок.

Недостаток прототипа - низкие технологические параметры печи: максимальная температура нагрева - 1250°С, максимальное давление рабочего газа - 0,6 МПа. Техническим результатом предлагаемого изобретения является улучшение обслуживания и расширение области применения печи за счет увеличения диапазона ее параметров: - температуры при вакуумной обработке до 2500°С, давления при компрессионной обработке до 10 МПа (100 бар) при температуре до 2200°С.

Технический результат достигается за счет того, что печь снабжена газоподводящими к теплоизоляционному колпаку трубками, уплотнениями высокого давления и последовательно расположенными за ними вакуумными уплотнениями. Теплоизоляционный колпак печи выполнен со смотровыми окнами, в которых герметично закреплены линзы соосно смотровым окнам смонтированной на тележке пробки. Уплотнения высокого давления и вакуумные уплотнения размещены в местах сочленения корпуса с пробкой, затвора с пробкой, токоподводов и линз со смонтированной на тележке пробкой, а газоподводящие трубки, размещенные возле линз теплоизоляционного колпака, выполнены с выходами, направленными в сторону линз с целью создания между ними и нагревателем газовой завесы для охлаждения и очистки поверхности линз от продуктов выгорания.

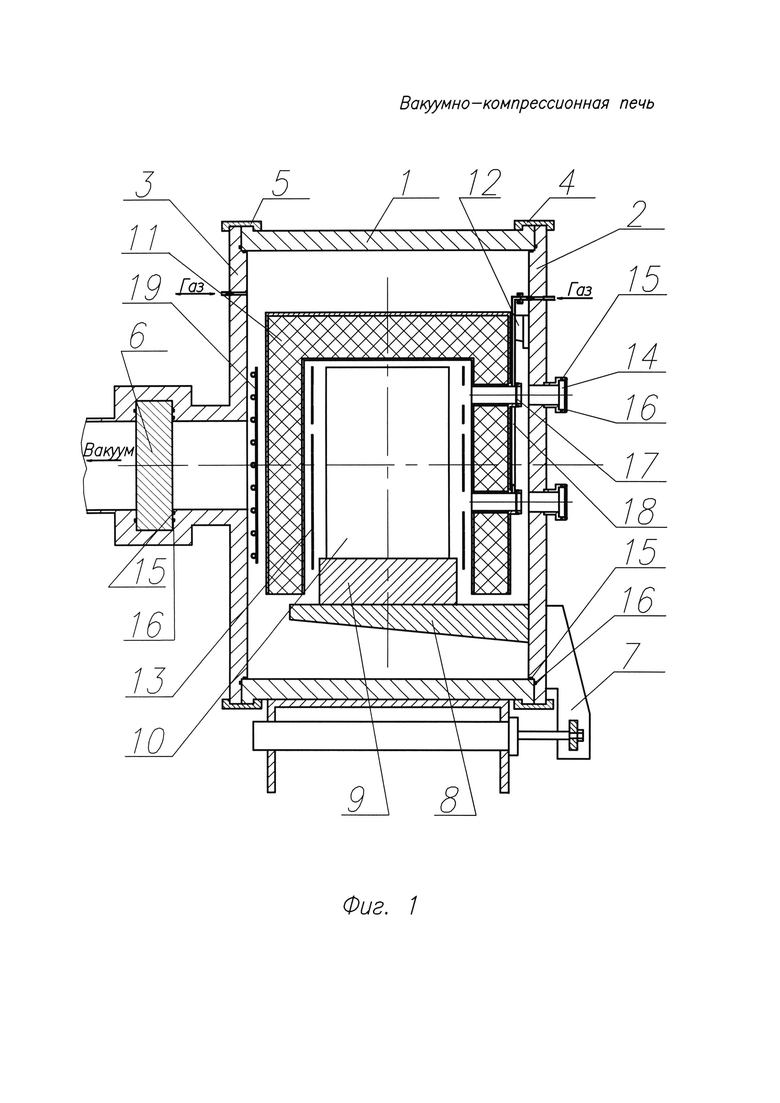

Устройство вакуумно-компрессионной печи представлено на фиг. 1.

Вакуумно-компрессионная печь состоит из водоохлаждаемого корпуса, состоящего из контейнера 1, пробок 2 и 3, прикрепляемых к контейнеру с помощью байонетных затворов 4 и 5. На пробке 3 смонтирован затвор 6 с приводом для отделения рабочей зоны печи от вакуумной системы перед подачей в контейнер газа. Пробка 2 установлена на тележке 7 с направляющими колесами (на эскизе не показаны) для перемещения пробки в горизонтальном направлении. На пробке 2 закреплен механизм подачи изделий в рабочую зону, состоящий из стола 8 с опорным блоком 9, на который устанавливают изделия 10. Кроме того, к пробке 2 прикреплен теплоизоляционный колпак 11, установленный на направляющих 12, жестко соединенных с пробкой 2; и нагреватель 13, токоподводы к которому проходят через пробку 2 (на эскизе не показаны). Нагреватель 13 имеет несколько зон нагрева (не менее двух) для равномерного нагрева изделий. Обычно при нагреве изделий для замера температур используют термопары. Однако при высоких температурах они охрупчиваются, нестабильны в работе и часто выходят из строя, поэтому в пробке 2 предусмотрены окна с линзами 14 для наблюдения, замера и регулирования температуры изделий пирометрами. Вакуумно-компрессионная печь оснащена уплотнениями высокого давления 15 и размещенными за ними вакуумными уплотнениями 16, установленными в местах соединения корпуса 1 с пробками 2 и 3, затвора 6 с пробкой 3, токоподводов (на эскизе не показаны) и смотровых линз 14 с подвижной пробкой 2. Уплотнения высокого давления 15 не обеспечивают откачки газа до высокого вакуума, поэтому за ними установлены вакуумные уплотнения 16. При вакуумно-компрессионной обработке теплоизоляционный колпак 11 оснащают герметично установленными в нем линзами 17, предотвращающими конвекцию нагретого газа из рабочей зоны в периферийную зону контейнера. Для предохранения линз 17 от перегрева к участкам линз, обращенных к нагревателю 13, через трубы 18 подводят газ под небольшим избыточным давлением, создавая перед линзами газовую тепловую завесу. Кроме того, подвод газа к линзам позволяет осуществлять продувку в случае их загрязнения в процессе обработки изделия. Для обеспечения стабильности работы затвора 6 перед ним установлен водоохлаждаемый экран 19.

Работа вакуумно-компрессионной печи осуществляется следующим образом. В исходном положении пробка 2, установленная на тележке 7 выдвинута из печи в крайнее положение. Колпак 11 снят с направляющих 12. На опорный блок 9 стола 8 опускают обрабатываемые изделия 10. При вакуумно-компрессионной обработке на направляющие 12 устанавливают теплоизоляционный колпак 11 с линзами 17. Колпак центрируется на направляющих штифтами (на эскизе не показаны). Газовые трубки 18 колпака соединяют с газовым подводом пробки 2. Тележку 7 перемещают и пробку 2 вводят в контейнер 1. Для фиксации крышки поворачивают байонетный затвор 4 и прижимают пробку к контейнеру. Газовые вводы закрывают, затвор 6 открывают, сообщая рабочую камеру с вакуумной системой печи. Внутреннюю полость печи вакуумируют. Уплотнения высокого давления 15 не обеспечивают откачки газа до высокого вакуума, поэтому за ними установлены вакуумные уплотнения 16. После достижения требуемого вакуума включают нагрев. Скорость и равномерность нагрева контролируют термопарами и регулирующей аппаратурой. При нагреве свыше 700…800°С контроль и управление нагревом осуществляют пирометрами. После достижения требуемой температуры (до 2200°С) и технологической выдержки закрывают затвор 6 и через газоподвод в пробке 3 осуществляют подачу рабочего газа во внутреннюю полость печи. В качестве рабочего газа могут использоваться инертные газы, азот, смесь инертных газов с водородом и др. В результате нагрева газа в рабочей зоне печи давление газа возрастает, поэтому первоначально закачку газа осуществляют до меньшего давления. После прогрева газа производят подкачку газа до требуемого давления (не свыше 10 МПа). В процессе нагрева и технологической выдержки газ подают через трубы 18, соединенные с газовым вводом пробки 2, в полости между линзами 17 и нагревателем 13 для создания тепловой завесы, обеспечивающей работоспособность и прозрачность линз. Отвод газа осуществляют через отверстие в пробке 3. После завершения технологической выдержки изделия охлаждают либо естественным образом, либо ускоренным образом с помощью подачи холодного газа через подвод пробки 2 и трубы 18, а отвод газа осуществляют через пробку 3. После охлаждения изделий до требуемой температуры газ сбрасывают в баллоны, а затем откачивают. После вакуумирования байонетный затвор 4 поворачивают, осуществляют напуск газа в контейнер, пробку 2 выдвигают из контейнера. Отсоединяют трубы 18 от газоподвода пробки 2, поднимают колпак 11 и извлекают обработанные изделия 10.

При вакуумной обработке изделий в печи с вольфрамовым нагревателем в качестве теплоизоляционного колпака используют многослойные экраны, при этом установка линз в экранах не требуется. Вакуумную обработку изделий осуществляют по традиционной общепринятой технологии.

При вакуумной обработке изделий в печи с графитовым нагревателем применяют набивной теплоизоляционный колпак небольшой толщины, подобный колпаку, используемому при вакуумно-компрессионной обработке, но без линз 17.

Предлагаемое изобретение расширяет технологические возможности оборудования (повышает температуру при вакуумной обработке до 2500°С и 2200°С при компрессионной обработке изделий и давлении газа до 10 МПа (100 бар)) и облегчает обслуживание печи за счет того, что печь

- снабжена газоподводящими к колпаку трубками,

- оборудована уплотнениями высокого давления и последовательно расположенными за ними вакуумными уплотнениями,

- теплоизоляционный колпак выполнен со смотровыми окнами, в которых герметично закреплены линзы соосно смотровым окнам смонтированной на тележке пробки,

- уплотнения высокого давления и вакуумные уплотнения размещены в местах сочленения корпуса с пробками, затвора с пробкой, токоподводов и линз с установленной на тележке пробкой,

- газоподводящие трубки, размещенные возле линз теплоизоляционного колпака, выполнены с выходами, направленными в сторону линз для создания между ними и нагревателем газовой завесы для охлаждения и очистки поверхности линз от продуктов выгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ПРЕСС | 2015 |

|

RU2600155C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2466827C1 |

| ГАЗОСТАТ | 2007 |

|

RU2368463C2 |

| ЛАБОРАТОРНЫЙ ИЗОСТАТ ДЛЯ ИССЛЕДОВАНИЯ КОМПОЗИЦИЙ | 2009 |

|

RU2398657C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| ГАЗОСТАТ | 2010 |

|

RU2455111C1 |

| ГАЗОСТАТ | 2010 |

|

RU2430810C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

Изобретение относится к оборудованию для спекания порошковых изделий, диффузионной сварки составных изделий в вакууме, в газовой среде при небольшом избыточном давлении и при высоком давлении газов до 10 МПа и высокой температуре до 2500°С. В предлагаемой вакуумно-компрессионной печи на подвижной пробке кроме стола закреплены теплоизоляционный колпак, токоподводы с нагревателями и смотровые окна для пирометров, замеряющих температуру изделия при высоких температурах нагрева помимо термопар. Кроме того вакуумно-компрессионная печь оснащена уплотнениями высокого давления и последовательно расположенными за ними вакуумными уплотнениями, расположенными в местах соединения корпуса с пробками, затвора с пробкой, токоподводов и смотровых окон с подвижной пробкой, при этом теплоизоляционный колпак при компрессионной обработке оснащен герметично установленными прозрачными линзами, к которым со стороны рабочей зоны нагрева подведены трубки для подачи газа и создания газовой завесы перед смотровыми линзами колпака. Обеспечивается облегчение обслуживания печи и повышает надежность ее работы. 1 ил.

Вакуумно-компрессионная печь, содержащая горизонтально расположенный водоохлаждаемый корпус со скрепляющими байонетными затворами и с пробками, одна из которых выполнена со смотровыми окнами с линзами и смонтирована на установленной с возможностью осевого перемещения тележке с механизмом крепления изделия, газовый привод с баллонной станцией и с системами управления и контроля давления, вакуумную систему с затвором отделения рабочей камеры от вакуумной системы, размещенный внутри корпуса теплоизоляционный колпак с установленным внутри него нагревателем, токоподводы и систему контроля температуры, отличающаяся тем, что она снабжена газоподводящими трубками, уплотнениями высокого давления и последовательно расположенными за ними вакуумными уплотнениями, при этом теплоизоляционный колпак выполнен со смотровыми окнами, в которых герметично закреплены линзы соосно смотровым окнам пробки, смонтированной на тележке, при этом уплотнения высокого давления и вакуумные уплотнения размещены в местах сочленения корпуса с пробками, затвора с пробкой, токоподводов и линз пробки, смонтированной на тележке, а газоподводящие трубки размещены возле линз теплоизоляционного колпака, выполнены с выходами, направленными в сторону упомянутых линз для создания между ними и нагревателем газовой завесы для охлаждения и очистки поверхности линз от продуктов выгорания.

| US 6910614 B2, 28.06.2005 | |||

| ГАЗОСТАТ | 2009 |

|

RU2427448C2 |

| US 4610435 A, 09.09.1986 | |||

| US 5709544 A, 20.01.1998 | |||

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

Авторы

Даты

2016-09-10—Публикация

2015-06-10—Подача