Изобретение относится к области создания оборудования для спекания изделий из сплошных, составных и порошковых материалов в вакууме при высокой температуре до 2500°C и обработке изделий в вакууме с приложением осевой нагрузки при температуре до 1700°C.

Аналогом заявляемого технического решения является высокотемпературный вакуумный пресс конструкции фирмы «Electric Heavy Mashinery Co. Ltd (AXD) Shanghai (рекламные материалы фирмы). Пресс имеет четырех колонную станину, на нижнем основании которой установлен контейнер, ось которого горизонтальна. С торцов контейнера установлены крышки, которые крепят к контейнеру с помощью ручных маховиков. Загрузочная крышка может поворачиваться вокруг колонны. Снизу через контейнер проходит стойка, на которой установлен стол, а сверху - пуансон, прикрепленный к штоку гидроцилиндра. Внутри контейнера размещен нагреватель, отделенный от контейнера теплоизоляционными экранами.

Недостаток аналога - ограниченные технологические возможности. На нем невозможна обработка изделий при повышенном давлении газа, так как конструкция пресса и теплоизоляционная камера, выполненная в виде многослойных экранов, не позволяют проводить такую обработку.

Наиболее близким к предлагаемому изобретению является «Вакуумный пресс для горячего прессования», сведения о котором размещены на сайте Rost Group & Technology Co., Ltd 2007 - 2013 по адресу (http://www.metiz.com.tw/pech vak.htm). Он состоит из станины с закрепленным на ней водоохлаждаемым, горизонтально расположенным корпусом, выполненным в виде контейнера с пробками и оснащенного байонетными затворами. В верхней поперечине станины установлен гидроцилиндр, на штоке которого укреплен пуансон, проходящий через контейнер. На нижнем основании станины соосно с гидроцилиндром установлена стойка, на которой размещен стол. Пресс оборудован вакуумной системой с затвором, нагревателем, размещенным внутри многослойной теплоизоляционной камеры, установленной внутри корпуса, газовым приводом с баллонной станцией. Пресс оснащен системой контроля давления и сложной системой контроля температуры. Пресс может работать в условиях высокого вакуума, в инертной среде, в восстановительной газовой среде. Однако рабочее давление газа не может быть высоким, так как затвор размещен в вакуумном тройнике и отсекает диффузионный насос от тройника и рабочей зоны вакуумного пресса. Кроме того, наличие смотрового окна в теплоизоляционной камере не обеспечит нагрев обрабатываемых изделий до высоких температур при высоком давлении инертного газа из-за тепловых потерь, связанных с интенсивным конвективным перемещением газа через окна из зоны нагрева в периферийную зону рабочей камеры. Достаточно отметить, что плотность аргона при его нагреве всего на 700°C уменьшается в 4 раза при давлении 10 МПа.

Техническим результатом предлагаемого изобретения является расширение области применения пресса за счет увеличения диапазона его параметров и технологических возможностей:

- давления рабочего газа до 10 МРа (100 бар);

- температуры при вакуумно-компрессионной обработке до 2200°C при давлении газа до 10 МРа;

- возможности проведения осевой деформации изделия не только в вакууме, но и при давлении рабочего газа до 1 МПа.

Технический результат достигается за счет того, что пресс оснащен газовым приводом с баллонной станцией, уплотнениями высокого давления и последовательно установленными за ними вакуумными уплотнениями, размещенными в местах сопряжения: корпуса с пробками и пуансоном, затвора с пробкой, смотровых окон и токоподводов с подвижной пробкой; цилиндром перемещения пробки, закрепленным на основании станины. Его теплоизоляционная камера, нагреватель и стол закреплены на подвижной пробке, при этом теплоизоляционная камера оборудована герметично установленными прозрачными линзами и газоподводящими трубками для создания при компрессионной обработке газовой завесы перед смотровыми линзами камеры для их очистки от возможных загрязнений и повышения их долговечности. Кроме того, теплоизоляционная камера у отверстия для прохода пуансона оснащена центрирующимся кольцом, установленным на камере, подвижным в радиальном направлении, препятствующим выходу нагретого газа в зазор между пуансоном и камерой; а пуансон оснащен бойком, изолированным от его торца промежуточными прокладками и тепловым зазором, снижающими теплоотвод из зоны нагрева к водоохлаждаемому пуансону, и прикрепленным к пуансону съемным замком.

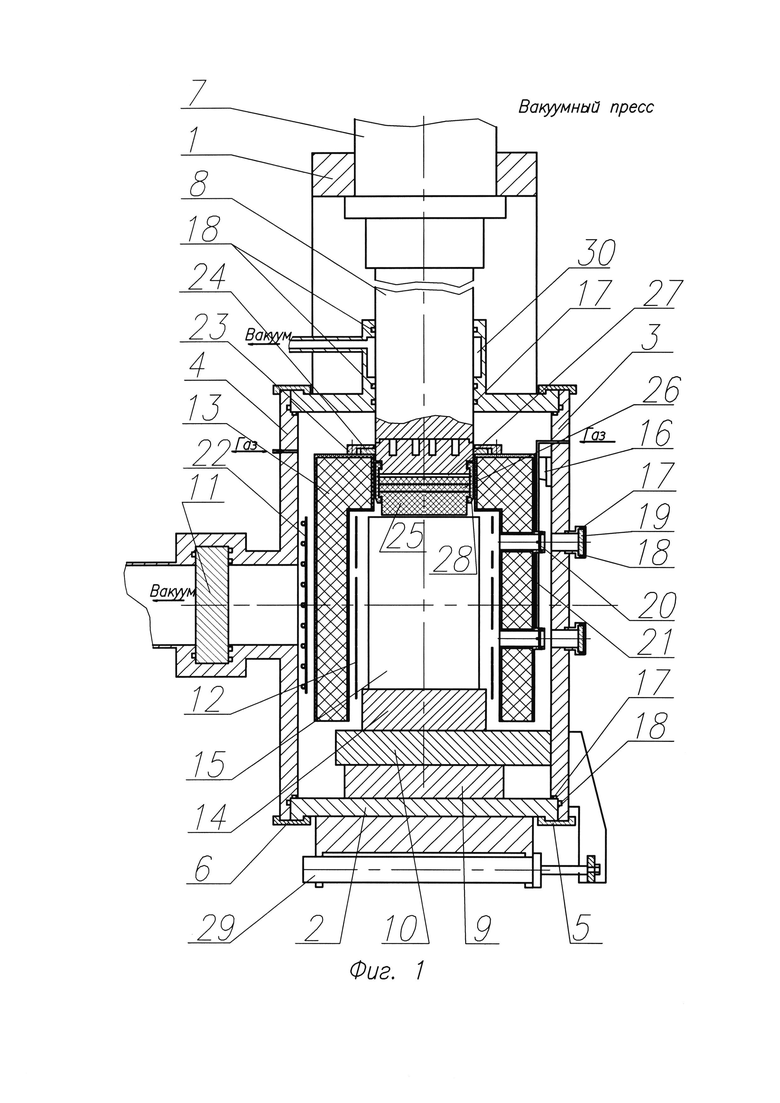

Изобретение поясняется эскизом с теплоизоляционной камерой, выполненной в виде колпака с набивкой, представленным на фиг. 1.

Вакуумный пресс состоит из станины 1 с закрепленным на нем водоохлаждаемым, горизонтально расположенным корпусом, выполненным в виде контейнера 2 с пробками 3 и 4 и оснащенного байонетными затворами 5 и 6. В верхней поперечине станины 1 установлен гидроцилиндр 7, на штоке которого укреплен пуансон 8, проходящий через контейнер 2. Соосно с гидроцилиндром установлена стойка 9, на которую опирается стол 10. Пресс оборудован вакуумной системой. На пробке 4 смонтирован затвор 11 с приводом для отделения рабочей зоны печи от вакуумной системы перед подачей в контейнер газа. Внутри камеры установлен нагреватель 12, размещенный в теплоизоляционной камере 13. Пресс оснащен газовым приводом с баллонной станцией (на эскизе не показаны) и системой контроля давления и температуры. На пробке 3 закреплен стол 10 с опорным блоком 14, на который устанавливают изделия 15. Кроме того, к пробке 3 прикреплены направляющие 16, на которых установлена теплоизоляционная камера 13. Вакуумный пресс оснащен уплотнениями высокого давления 17 и размещенными за ними вакуумными уплотнениями 18, установленными в местах сопряжения: контейнера 2 с пробками 3 и 4, затвора 11 с пробкой 4, токоподводов (на эскизе не показаны) и линз смотровых окон 19 с подвижной пробкой 3. Нагреватель 12, токоподводы к которому проходят через пробку 3 (на эскизе не показаны), имеет не менее двух зон нагрева для равномерного нагрева изделий. Поскольку при нагреве изделий до высоких температур термопары работают нестабильно, часто выходят из строя, в пробке 3 предусмотрены окна с линзами 19, которые используют для замера и регулирования температуры изделий пирометрами. Теплоизоляционная камера 13 при вакуумно-компрессионной обработке так же оснащена герметично установленными в ней линзами 20 для предотвращения конвекции нагретого газа из рабочей зоны в периферийную зону контейнера. Для очистки линз 20 и повышения их надежности к участкам линз, обращенным к нагревателю 12 через трубы 21, подводят газ под небольшим избыточным давлением, создавая перед линзами газовую тепловую завесу. Для обеспечения стабильности работы затвора 11 перед ним установлен водоохлаждаемый экран 22. Так как пуансон 8 проходит через теплоизоляционную камеру 13 с зазором, то для снижения тепловых потерь на камере смонтирован фланец 23 с центрирующимся по пуансону кольцом 24, подвижным в радиальном направлении, в которое пуансон 8 входит с минимальным зазором. Пуансон оснащен бойком 25, изолированным от торца пуансона промежуточными прокладками 26, обеспечивающими в процессе нагрева заготовки 15 тепловой зазор 27. Это позволяет снизить потери тепла из зоны нагрева к водоохлаждаемому пуансону 8. Боек 25 крепится к пуансону 8 съемным замком 28. Для перемещения пробки 3 используют гидроцилиндр 29, а для снижения натекания воздуха в рабочую камеру предусмотрен дополнительный вакуумный отвод 30, установленный на контейнере 2.

Пресс позволяет производить осевую деформацию как в вакууме, так и в требуемой газовой среде при давлении газа до 1 МПа.

Пример 1. Работа пресса в вакууме осуществляется следующим образом. В исходном положении пуансон 8 приподнят, а пробка 3 со столом 10, нагревателем 12 и теплоизоляционной камерой 13, выполненной в виде многослойных экранов из вольфрама и молибдена, выдвинута из пресса в крайнее положение. Камеру 13 убирают и на опорный блок 14 устанавливают изделие 15, подлежащее обработке. Затем на направляющие 16 устанавливают теплоизоляционную камеру 13 и с помощью гидроцилиндра 29 перемещают пробку 3 к контейнеру 2. В крайнем положении пробку 3 крепят к контейнеру 2 байонетным затвором 5. Затвор 11 открывают и полость контейнера вакуумируют. Уплотнения высокого давления 17 не обеспечивают откачки газа до высокого вакуума, поэтому за ними установлены вакуумные уплотнения 18. После достижения требуемого вакуума пуансон 8 с укрепленным на нем бойком 25 опускают в промежуточное положение так, чтобы нижний торец бойка располагался чуть выше верхнего торца нагревателя 12. Для уменьшения натекания воздуха контейнер 2 оснащен вакуумным отводом 30. После достижения требуемого вакуума включают нагрев. Для обеспечения равномерности нагрева изделия 15 нагреватель 12 имеет не менее двух зон нагрева. Контроль температуры осуществляют с помощью термопар и пирометров. При вакуумной обработке камеру 13 используют без линз 20. После достижения требуемой температуры пуансон 8 с помощью гидроцилиндра 7 опускают. При контакте бойка 25 с заготовкой 15 выбирается зазор 27, после чего происходит ее деформирование. При этом боек 25 через промежуточные прокладки 26 контактирует с пуансоном 8. После достижения требуемой деформации и выдержки нагрев отключают, пуансон 8 поднимают в промежуточное положение, полученное изделие 15 охлаждается. Для ускорения охлаждения используют напуск инертного газа или осуществляют его циркуляцию через рабочую камеру. Для этого перед напуском газа закрывают затвор 11. После охлаждения изделия 15 до требуемой температуры газ при открытом затворе 11 откачивают, байонетный затвор 5 поворачивают, затвор 11 закрывают, производят напуск воздуха в рабочую камеру, пуансон 8 поднимают в верхнее положение и гидроцилиндром 29 перемещают пробку 3 с нагревателем 12, столом 10 и установленной на его направляющих 16 теплоизоляционной камерой 13 в положение разгрузки. Теплоизоляционную камеру 13 снимают с направляющих 16 и извлекают изделие 15 из полости нагревателя 12.

Пример 2. Если деформирование изделия ведут в атмосфере защитного или инертного газа, подаваемого через газоввод в пробке 4, то используют теплоизоляционную камеру 13 в виде колпака с герметичными стенками, между которыми размещена теплоизоляция, и с герметично установленными в ней линзами 20 и подводящими трубками 21, соединенными с газовой системой пресса через пробку 3 для создания газовой завесы перед линзами в процессе нагрева и деформации изделия, как показано на фиг. 1. После вакуумирования осуществляют подачу технологического газа через пробку 4 и включают нагрев. При достижении требуемых давления и температуры осуществляют выдержку. Для сокращения конвективных потерь тепла пуансон 8 с минимальным зазором проходит через центрирующееся кольцо 23, которое удерживается фланцем 22 в осевом направлении и может перемещаться в радиальном направлении. Для очистки линз 20 от возможных загрязнений продуктами, выделяющимися из заготовки, через пробку 3 и трубопровод 21 подают небольшое количество газа для создания газовой завесы между нагревателем и линзами 20, установленными в колпаке 13. Отвод газа в газовую систему осуществляют через отверстие в пробке 4. Создание газовой завесы позволяет сохранить работоспособность линз при высоких температурах в зоне нагрева.

Пример 3. Если необходимо проведение вакуумно-компрессионной обработки изделий, то пуансон 8 поднимают в верхнее положение, колпак 13 заменяют на другой - стаканообразный с герметичным дном и герметично установленными линзами 20. Такая конструкция колпака позволяет минимизировать потери тепла при обработке изделий. После загрузки изделия и вакуумирования печи производят нагрев изделия до требуемой температуры, осуществляют технологическую выдержку и напуск газа. После напуска продолжают закачку газа до 10 МПа. После выдержки при этом давлении отключают нагрев, осуществляют охлаждение изделия и его разгрузку.

Предлагаемое изобретение расширяет технологические возможности вакуумного пресса, который позволяет проводить не только деформирование изделий с помощью пуансона в вакууме и в газовой среде при температуре до 1700°C и повышенном давлении газа, но проводить спекание и диффузионную сварку составных изделий как в вакууме при температуре до 2500°C, так и при вакуумно-компрессионной обработке изделий при температуре до 2200°C и давлении газа до 1 МПа (10 бар) за счет того, что:

- пресс оснащен уплотнениями высокого давления и последовательно установленными за ними вакуумными уплотнениями, размещенными в местах сопряжения корпуса с пробками и пуансоном, затвора с пробкой, смотровых линз и токоподводов с подвижной пробкой; цилиндром перемещения пробки, закрепленным на основании станины,

- его теплоизоляционная камера, нагреватель и стол закреплены на подвижной пробке, при этом теплоизоляционная камера оборудована герметично установленными прозрачными линзами и газоподводящими трубками для создания при компрессионной обработке газовой завесы перед смотровыми линзами камеры для их очистки от возможных загрязнений и повышения долговечности,

- на теплоизоляционной камере у отверстия для прохода пуансона установлено центрирующееся по пуансону кольцо, подвижное в радиальном направлении, препятствующее выходу нагретого газа в зазор между пуансоном и камерой; а пуансон оснащен бойком, изолированным от его торца промежуточными прокладками и тепловым зазором, снижающими потери тепла из зоны нагрева к водоохлаждаемому пуансону, и прикрепленным к пуансону съемным замком.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНО-КОМПРЕССИОННАЯ ПЕЧЬ | 2015 |

|

RU2597453C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037380C1 |

| ГАЗОСТАТ | 2010 |

|

RU2430810C1 |

| ГАЗОСТАТ | 2010 |

|

RU2429105C1 |

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

| ГАЗОСТАТ | 2010 |

|

RU2434714C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU880631A1 |

Изобретение относится к оборудованию для деформирования, сварки и спекания порошковых изделий в вакууме, в газовой среде при небольшом избыточном давлении и при высоком давлении газов и высокой температуре. Предложенный пресс содержит уплотнения высокого давления и последовательно установленные за ними вакуумные уплотнения, размещенные в местах соединения: корпуса с пробками и пуансоном, затвора с пробкой, смотровых окон и токоподводов с подвижной пробкой. Кроме того, он снабжен цилиндром перемещения пробки, закрепленным на основании станины. Его теплоизоляционная камера, нагреватель и стол закреплены на подвижной пробке, при этом теплоизоляционная камера оборудована герметично установленными прозрачными окнами и газоподводящими трубками. В теплоизоляционной камере предусмотрено отверстие для прохода пуансона, оснащенного центрирующимся кольцом, подвижным в радиальном направлении, установленным на камере, препятствующим выходу нагретого газа в зазор между пуансоном и камерой. К торцу пуансона прикреплен боек, изолированный от пуансона промежуточными прокладками и тепловым зазором. Обеспечивается работа пресса при давлении газа до 10 МПа и надежность его работы. 1 ил., 3 пр.

Вакуумный пресс, состоящий из станины с закрепленным на нем водоохлаждаемым, горизонтально расположенным корпусом, выполненным в виде контейнера с пробками и оснащенного байонетными затворами, пуансона, проходящего через контейнер, соединенного со штоком гидроцилиндра перемещения пуансона, закрепленного на верхней поперечине станины, соосно расположенной с пуансоном стойки, на которой установлен стол, вакуумной системы с затвором, отделяющим рабочую камеру от вакуумной системы, нагревателя, размещенного внутри теплоизоляционной камеры, установленной в корпусе, газового привода с баллонной станцией, системы контроля давления и температуры, и смотровыми окнами, выполненными в пробке и теплоизоляционной камере, отличающийся тем, что он содержит уплотнения высокого давления и последовательно установленные за ними вакуумные уплотнения, цилиндр перемещения пробки, закрепленный на основании станины, при этом теплоизоляционная камера, нагреватель и стол закреплены на перемещаемой пробке, теплоизоляционная камера выполнена с герметично установленными прозрачными линзами и газоподводящими трубками для создания при компрессионной обработке газовой завесы перед смотровыми окнами для их очистки от возможных загрязнений, на теплоизоляционной камере в отверстии для прохода пуансона установлено центрирующееся по оси пуансона кольцо, подвижное в радиальном направлении и препятствующее выходу нагретого газа в зазор между пуансоном и камерой, а пуансон оснащен бойком, прикрепленным к пуансону съемным замком, изолированным от его торца промежуточными прокладками и тепловым зазором, снижающими потери тепла из зоны нагрева к водоохлаждаемому пуансону, при этом вакуумные уплотнения размещены в местах сопряжения: корпуса с пробками и пуансоном, затвора с пробкой, линз смотровых окон и токоподводов с подвижной пробкой.

| ГАЗОСТАТ | 2009 |

|

RU2427448C2 |

| US 6910614 B2, 28.06.2005 | |||

| US 4610435 A, 09.09.1986 | |||

| US 5709544 A, 20.01.1998 | |||

| ГАЗОСТАТ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358836C1 |

Авторы

Даты

2016-10-20—Публикация

2015-06-10—Подача