ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет на основании заявки на патент США №14/306859, поданной 17 июня 2014 года, полное описание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

В настоящем изобретении предложены гипсовые продукты с улучшенным сопротивлением выдергиванию гвоздей, изготовленные из укрепленных стекловолокнистых матов, и композиции и способы для изготовления укрепленных стекловолокнистых матов.

УРОВЕНЬ ТЕХНИКИ

В строительной промышленности широко используют различные гипсовые продукты, в том числе стеновые панели, потолочные плиты и облицовочные плитки. Многие из указанных гипсовых продуктов изготавливают путем получения водной гипсовой суспензии с полуводным гипсом (альфа полугидратом сульфата кальция, бета полугидратом сульфата кальция и/или ангидридом сульфата кальция), придающим суспензии форму, и затем затвердевания суспензии посредством регидрирования полуводного гипса с образованием гипса (дигидрата сульфата кальция).

Гипсовые панели можно произвести путем прослаивания гипсовой суспензии между двух обшивочных листов, известных как облицовки. При некоторых вариантах применения облицовка представляет собой лист бумаги. В жилищном строительстве такие стеновые плиты, в которых гипсовая суспензия расположена между двух листов бумаги, находят многочисленные различные применения. Однако указанные стеновые плиты могут быть чувствительны к воздействию влаги и по меньшей мере при некоторых вариантах применения можно использовать и другие облицовочные материалы, такие как волокнистые маты, как описано например, в патенте США 8329308 и публикации патента США 2010/0143682, которые оба представлены компанией United States Gypsum Company, причем идеи каждого из указанных патентных документов включены в настоящий документ посредством ссылки. Подходящие волокнистые маты дополнительно включают маты, описанные в патенте США 5772846 и изготовленные из стекловолокна и полиэфирного волокна, связанных друг с другом.

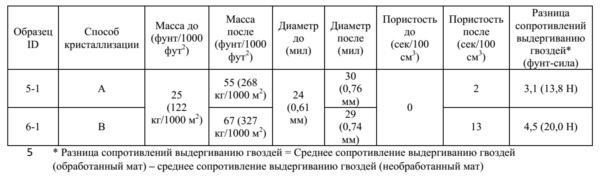

Хотя гипсовые панели, изготовленные из стекловолокнистых матов, имеют много преимуществ, основной недостаток обусловлен структурой стекловолокнистого мата, в которой имеются пустоты между стекловолокнами, как показано на микрофотографии на фиг. 1, которые могут влиять на консистенцию и прочность при сжатии полученной гипсовой панели. Кроме того, стекловолокно является хрупким и это может отрицательно влиять на некоторые свойства полученной гипсовой панели, такие как сопротивление выдергиванию гвоздей, что приводит к недостаточной способности панели удерживать гвоздь.

В публикации патента США 2011/0086214 описано ламинирование упрочняющим слоем одной из поверхностей стекловолокнистого мата перед тем, как мат можно использовать при изготовлении гипсового продукта. В публикации патента США 2002/0187296 описана сборочная линия, на которой стекловолокнистый мат подвергают вибрации таким образом, что пустоты в мате более равномерно заполняются гипсовой суспензией. Однако, хотя указанные способы позволяют заполнить пустоты стекловолокнистого мата, они не решают различные проблемы, такие как недостаточное сопротивление выдергиванию гвоздей из-за хрупкости стекловолокна.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

По меньшей мере некоторые из перечисленных требований были решены с помощью настоящего изобретения. В одном из вариантов реализации изобретения предложен гипсовый продукт, содержащий гипсовую сердцевину, расположенную между двух стекловолокнистых матов, насыщенных кристаллами соли. По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат насыщен гипсообразующим раствором таким образом, что кристаллы гипса кристаллизуются на стекловолокне стекловолокнистого мата. Затем мат подвергают воздействию более высокой температуры для дегидратирования кристаллов гипса и образования кристаллов сульфата кальция.

В дополнительно вариантах реализации изобретения предложены способы изготовления гипсового продукта из гипсовой суспензии и стекловолокнистого мата, насыщенного кристаллами соли. В указанных способах стекловолокнистый мат погружают в солеобразующий раствор и вызывают кристаллизацию указанного раствора на стекло волокнистом мате. При некоторых вариантах применения после завершения реакции кристаллизации in situ мат высушивают при повышенной температуре в сушильном устройстве или печи. Затем приготавливают гипсовую суспензию, содержащую полуводный гипс и воду и необязательно другие компоненты, такие каксвязующие вещества, наполнители, волокна, противовспениватели и пластификаторы, и размещают указанную суспензию между двух стекловолокнистых матов, насыщенных кристаллами соли. В некоторых способах два раствора смешивают вместе с получением кристаллообразующего раствора и затем стекловолокнистый мат погружают в такой кристаллообразующий раствор для кристаллизации in situ на стекловолокне. В других способах стекловолокнистый мат погружают сначала в первый раствор и затем переносят во второй раствор. Реакция кристаллизации in situ на стекловолокне происходит, когда второй раствор вступает в контакт со стекловолокном, вымоченном в первом растворе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой микрофотографию, на которой показана структура матрицы стекловолокнистого мата с несколькими пустотами и неплотными соединениями между стекловолокнами;

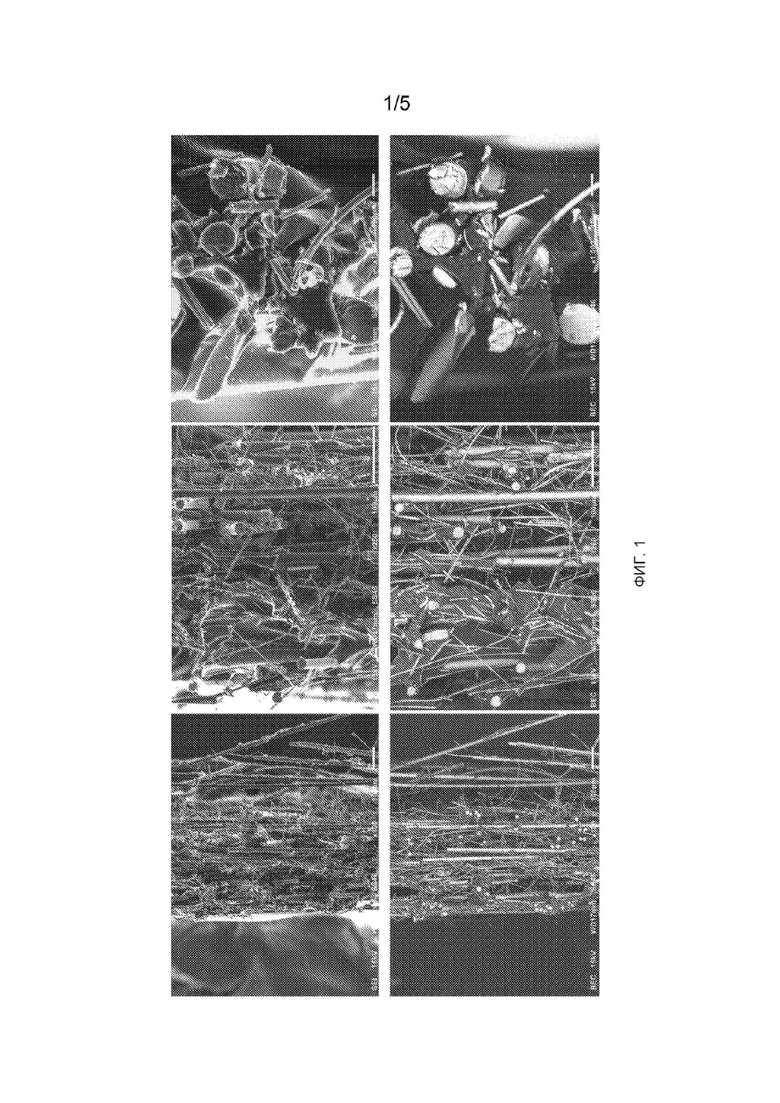

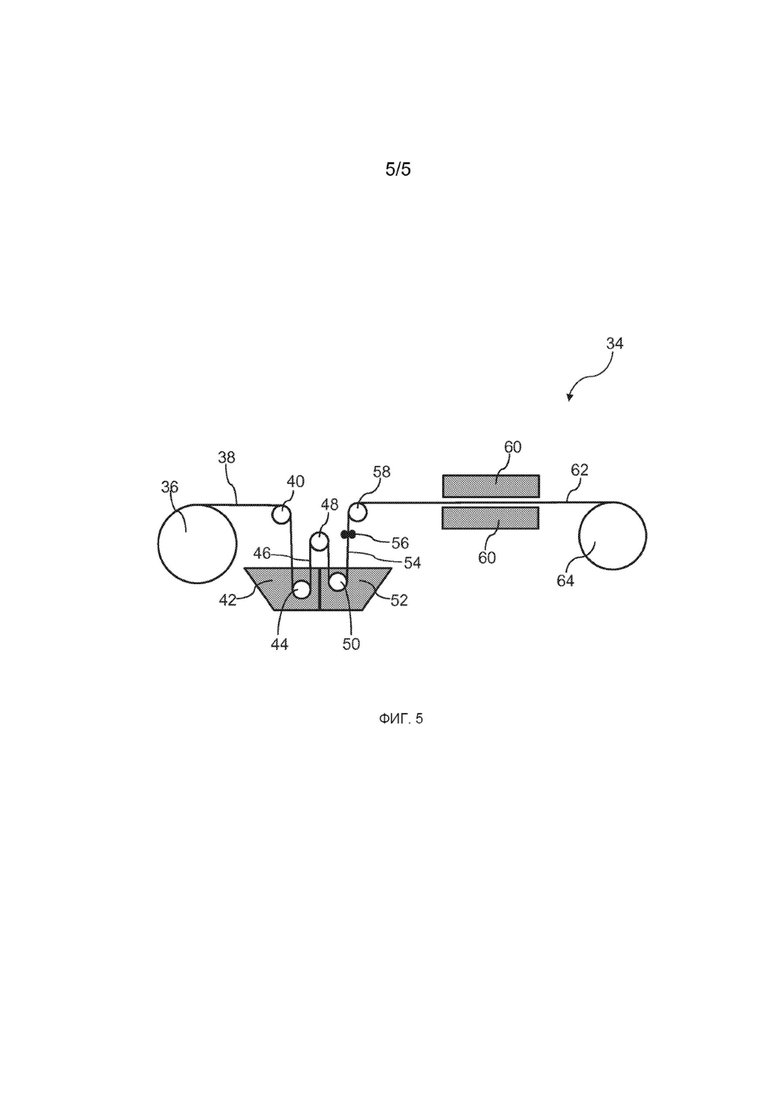

Фиг.2 представляет собой микрофотографию матрицы стекловолокнистого мата, насыщенной кристаллами сульфата кальция;

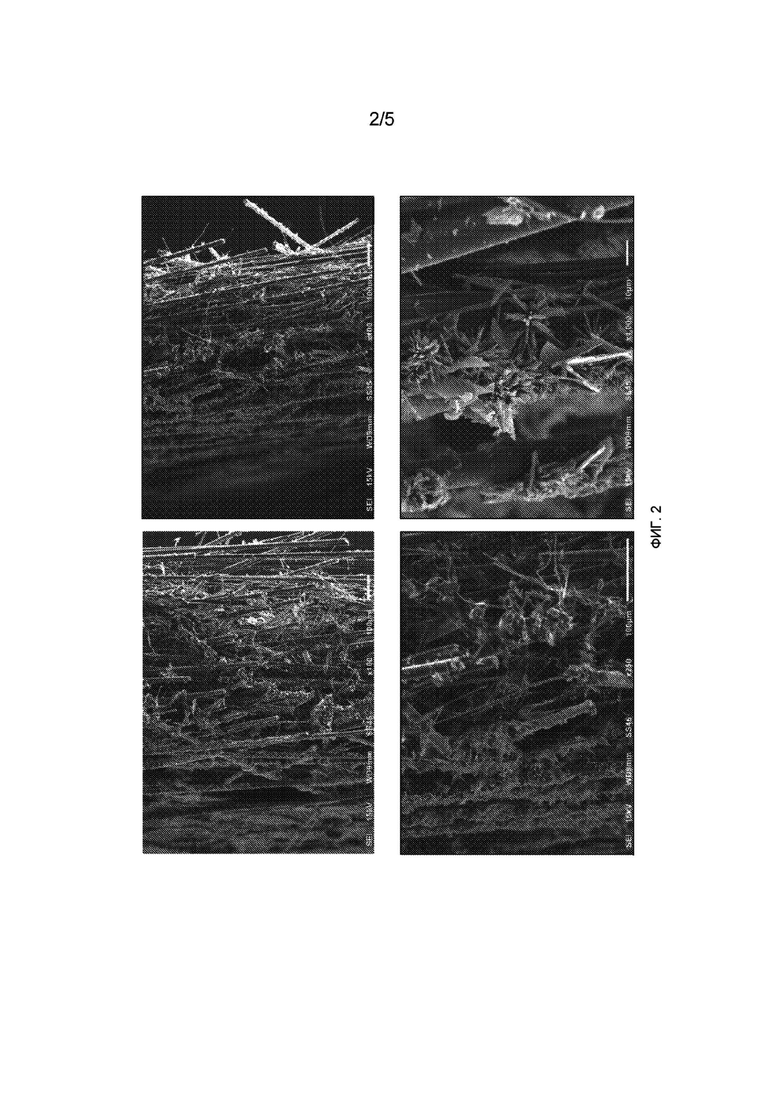

Фиг. 3 представляет собой фотографию, на которой после испытания на сопротивление выдергиванию гвоздей сравнивается гипсовая плита с покрытием из необработанного стекловолокнистого мата (фиг. 3A) с гипсовой плитой с покрытием из стекловолокнистого мата, насыщенного кристаллами сульфата кальция (фиг. 3B);

Фиг. 4 представляет собой схему процесса кристаллизации стекловолокнистого мата посредством способа с применением одного раствора; и

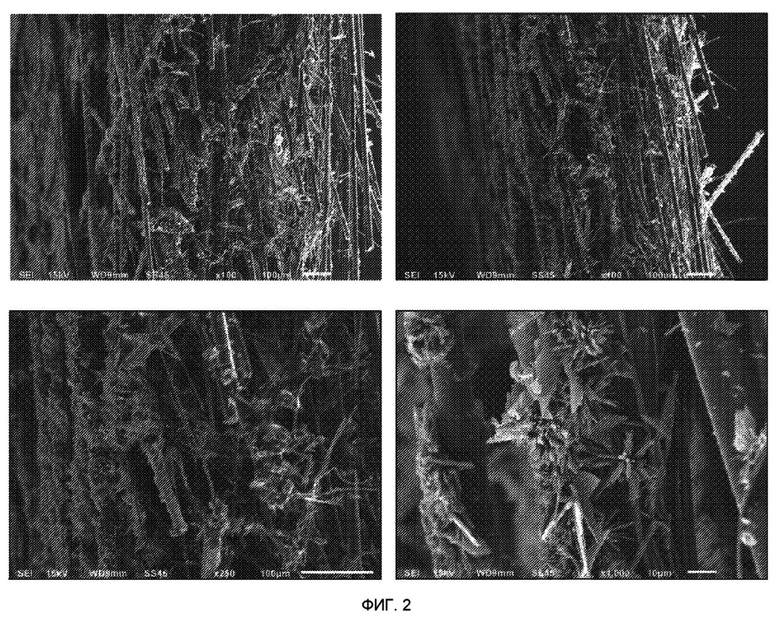

Фиг. 5 представляет собой схему процесса кристаллизации стекловолокнистого мата посредством способа с применением двух растворов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложены гипсовые продукты, в том числе гипсовые панели, с улучшенным сопротивлением выдергиванию гвоздей, в которых гипсовую сердцевину размещают между стекловолокнистыми матами, насыщенными кристаллами соли, включая, без ограничения, кристаллы гипса, сульфат кальция, хлорид натрия и любые их комбинации. Различные стекловолокнистые маты без ограничений подходят для изготовления таких гипсовых продуктов, в том числе маты, изготовленные из штапелированного (рубленого) стекловолокна, стекловолокна из непрерывных прядей и их смесей.

По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат получают из комбинации термопластичного полимера и стекловолокна. Для получения стекловолокнистого мата подходят различные термопластичные полимеры, включая полиэстер, полиэтилен, полипропилен, полибутилен и их смеси.

По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат можно получить из стекловолокна, которое связано с по меньшей мере одним связующим веществом. Подходящие связующие вещества включают, но не ограничиваются им, стирол-акриловое связующее вещество. По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат получают из стекловолокна и связующего вещества таким образом, что стекловолокно составляет от примерно 50% до примерно 80% по массе относительно массы мата и связующее вещество составляет от примерно 10 до примерно 30% по массе относительно массы мата. Одним из подходящих стекловолокнистых матов является мат DuraGlass® 8924 (ДураГласс 8924), производимый компанией Johns Manville и содержащий примерно 70% стекловолокна и примерно 30% акрилового связующего вещества.

По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат можно изготовить с применением волокон длиной от примерно 0,5 (1,27 см) до примерно 2,0 дюймов (5,08 см) и диаметром от примерно 6 до примерно 25 микрон. По меньшей мере согласно некоторым вариантам реализации изобретения стекловолокнистый мат получают с применением биорастворимых микроволокон с диаметром примерно 3 микрон. Биорастворимые микроволокна могут составлять от 10% до 90% относительно всего стекловолокна.

Стекловолокнистый мат необязательно может дополнительно содержать наполнители, пигменты или другие инертные или активные ингредиенты. Например, мат может содержать по меньшей мере одно из веществ, выбранных из красящего пигмента, биоцида, фунгицида, или их смеси. Такие добавки могут быть полезны для изменения цвета, модификации структуры или текстуры поверхности, улучшения стойкости к образованию плесени или грибов и усиления жаропрочности.

В одном из вариантов реализации изобретения предложен стекловолокнистый мат, насыщенный кристаллами соли, которые вызывают кристаллизацию непосредственно на стекловолокне. Можно использовать любой насыщенный солевой раствор, который может вызвать кристаллизацию на стекловолокне. Такие растворы включают, без каких-либо ограничений, гипсообразующий раствор, хлорид натрия и их различные комбинации. При кристаллизации in situ кристаллы соединяются со стекловолокном и делают стекловолокно менее хрупким.

Варианты реализации настоящего изобретения включают стекловолокнистый мат, в котором по меньшей мере часть стекловолокна связана с кристаллами соли. Согласно некоторым вариантам реализации изобретения по меньшей мере 50% толщины мата насыщено кристаллами соли. Согласно некоторым вариантам реализации изобретения по меньшей мере 60% толщины мата насыщено кристаллами соли. Согласно некоторым вариантам реализации изобретения почти 100% толщины мата насыщено кристаллами соли.

Согласно одному из вариантов реализации изобретения стекловолокнистый мат насыщен гипсообразующим раствором таким образом, что кристаллизация гипса происходит непосредственно на стекловолокне. Соответственно, в некоторых вариантах реализации изобретения предложен стекловолокнистый мат, в котором по меньшей мере часть стекловолокна связана с кристаллами сульфата кальция. Согласно некоторым вариантам реализации изобретения по меньшей мере 50% толщины мата насыщено кристаллами дигидрата сульфата кальция. Согласно некоторым вариантам реализации изобретения по меньшей мере 60% толщины мата насыщено кристаллами дигидрата сульфата кальция. Согласно некоторым вариантам реализации изобретения почти 100% толщины мата насыщено кристаллами дигидрата сульфата кальция.

Для кристаллизации in situ кристаллов соли на стекловолокне стекловолокнистого мата можно использовать различные способы. Подходящие способы включают способы, в которых используют один насыщенный раствор. В таких способах стекловолокнистый мат погружают в кристаллообразующий раствор и в результате на стекловолокнах мата образуются кристаллы. Подходящие способы также включают способ с применением двух растворов, в котором стекловолокнистый мат сначала погружают в первый раствор, а затем мат помещают во второй раствор, который запускает химическую реакцию, при которой второй раствор взаимодействует с первым раствором, впитанным в стекловолокно, и это вызывает кристаллизацию соли на стекловолокне. Некоторые способы кристаллизации на стекловолокне можно проводить с применением растворов при комнатной температуре. Альтернативно, подходящие растворы можно предварительно нагреть, а затем необязательно охладить для инициирования образования кристаллов на стекловолокнистом мате.

На фиг. 4 показана общая компоновка системы, в целом 10, для осуществления способа с применением одного раствора. Как показано на фиг. 4, стекловолокнистый мат 14 подают из рулона 12 с помощью вращающегося устройства 16 в контейнер с солевым раствором 18. Стекловолокнистый мат 14 насыщают солевым раствором в контейнере 18 и поднимают из контейнера 18 с помощью вращающегося устройства 20. Затем влажный стекловолокнистый мат, насыщенный солевым раствором 22, пропускают через измерительное устройство 24 и подают с помощью вращающегося устройства 26 на конвейер с сушильным устройством 28, где происходит сушка влажного стекловолокнистого мата 22, испарение избытка воды и завершение реакции кристаллизации и связывания кристаллов соли со стекловолокном. Стекловолокнистый мат, насыщенный кристаллами соли 30, выходит из сушильного устройства 28 и подвергается сворачиванию в рулон 32.

Подходящие способы изготовления стекловолокнистого мата, насыщенного кристаллами соли, также включают способы, в которых два раствора используют таким образом, что, когда первый раствор смешивают со вторым раствором, инициируется осаждение кристаллов. Согласно некоторым вариантам реализации изобретения первый раствор может представлять собой бисульфат натрия (Na2SO4×10H2O) и второй раствор может представлять собой хлорид кальция (CaCl2).

На фиг. 5 показана общая компоновка системы, в целом 34, для осуществления способа с применением двух растворов. Как показано на фиг. 5, стекловолокнистый мат 38 подают из рулона 36 с помощью вращающегося устройства 40 в первый контейнер с первым раствором 42, в котором стекловолокнистый мат 38 погружают в первый раствор. Затем стекловолокнистый мат, вымоченный в первом растворе, поднимают из первого контейнера 42 с помощью вращающегося устройства 44. Далее стекловолокнистый мат, вымоченный в первом растворе 46, подают с помощью вращающегося устройства 48 во второй контейнер со вторым раствором 52. Происходит химическая реакция между первым раствором и вторым раствором, в результате которой кристаллы соли осаждаются на стекловолокне во втором контейнере 52. Затем влажный стекловолокнистый мат, насыщенный солевым раствором 54, поднимают из второго контейнера 52 с помощью вращающегося устройства 50 и пропускают через измерительное устройство 56. Далее влажный стекловолокнистый мат, насыщенный солевым раствором 54, подают с помощью вращающегося устройства 58 на конвейер с сушильным устройством 60 и высушивают, при этом избыток воды испаряется и происходит завершение реакции кристаллизации и связывания кристаллов соли со стекловолокном. Стекловолокнистый мат 62, насыщенный кристаллами соли, выходит из сушильного устройства 60 и подвергается сворачиванию в рулон 64.

Хотя в способах, показанных на фиг. 4 и фиг. 5, используют сушильное устройство, другие способы кристаллизации могут быть осуществлены без применения сушильного устройства и включают такие способы, в которых связывание кристаллов соли со стекловолокном осуществляют при комнатной температуре и без воздействия на стекловолокнистый мат повышенных температур. Кроме того, согласно дополнительным вариантам реализации изобретения некоторые способы кристаллизации могут включать стадию сушки стекловолокнистого мата, насыщенного кристаллами соли, в печи, а не в сушильном устройстве.

Согласно некоторым вариантам реализации изобретения получают свежий концентрированный солевой раствор и затем вызывают кристаллизацию на стекловолокне в стекловолокнистом мате таким образом, что кристаллы соли встраиваются в стекловолокнистый мат.Для получения концентрированного солевого раствора можно использовать любые химические растворы в любых подходящих концентрациях.

Для кристаллизации in situ дигидрата сульфата кальция на стекловолокне в стекловолокнистом мате можно использовать различные способы. В таких способах получают свежий концентрированный раствор гипса и затем вызывают кристаллизацию на стекловолокне в стекловолокнистом мате таким образом, что кристаллы гипса встраиваются в стекловолокнистый мат.Для получения концентрированного раствора гипса можно использовать любые химические растворы в любых подходящих концентрациях. Указанные способы включают, но не ограничивается ими, получение раствора бисульфата натрия (Na2SO4×10H2O) и раствора хлорида кальция (CaCl2) и погружение стекловолокнистого мата в свежесмешанные растворы бисульфата натрия и хлорида кальция. Смешивание подходящего количества раствора бисульфата натрия с раствором хлорида кальция приводит к получению концентрированного раствора гипса и, тем самым, инициирует химическую реакцию, в которой образуются кристаллы гипса. Погружение стекловолокнистого мата в свежесмешанные бисульфат натрия и хлорид кальция инициирует кристаллизацию кристаллов гипса на стекловолокне и получение стекловолокнистого мата, насыщенного кристаллами гипса. Бисульфат натрия и хлорид кальция можно использовать в разных количествах, подходящих для получения концентрированного раствора гипса при смешивании. По меньшей мере согласно некоторым вариантам реализации изобретения бисульфат натрия и хлорид кальция используют в виде 0,1M растворов. Согласно другим вариантам реализации изобретения их можно использовать в виде 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9 или 1M растворов. По меньшей мере согласно некоторым вариантам реализации изобретения молярное соотношение бисульфата натрия и хлорида кальция составляет 1:1. При высоких концентрациях бисульфата натрия и хлорида кальция хлорид натрия также может образовывать кристаллы на стекловолокне.

Реакцию кристаллизации in situ гипса на стекловолокне можно провести при комнатной температуре в течение периода времени, достаточного для полного насыщения стекловолокнистого мата кристаллами гипса. По меньшей мере согласно некоторым вариантам реализации изобретения реакцию кристаллизации in situ осуществляют путем погружения стекловолокнистого мата в свежесмешанный раствор бисульфата натрия/хлорида кальция в течение по меньшей мере от 1 до 30 минут.Реакцию можно осуществить в течение любого периода времени, достаточного для полного или частичного насыщения стекловолокнистого мата кристаллами гипса. Согласно некоторым вариантам реализации изобретения реакцию осуществляют до достижения 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90% или почти 100% насыщения.

После завершения реакции кристаллизации стекловолокнистый мат с кристаллами гипса, кристаллизованными на стекловолокне, высушивают при повышенной температуре для дегидратации кристаллов гипса с получением кристаллов нерастворимого сульфата кальция (CaSO4). По меньшей мере согласно некоторым вариантам реализации изобретения стадию дегидратации осуществляют путем сушки в печи стекловолокнистого мата, насыщенного кристаллами гипса. Время и температура сушки могут меняться. По меньшей мере согласно некоторым вариантам реализации изобретения сушку проводят при температуре в диапазоне от 100°F (примерно 37°С) до 400°F (примерно 204°С). По меньшей мере согласно некоторым вариантам реализации изобретения сушку выполняют при 110°F (примерно 43°С) в течение по меньшей мере одного часа. Согласно другим вариантам реализации изобретения сушку проводят при 400°F (примерно 204°С) в течение примерно от 1 до 5 минут. Фиг. 2 представляет собой микрофотографию стекловолокнистого мата, насыщенного кристаллами сульфата кальция, как описано выше.

Авторы изобретения неожиданно обнаружили, что пористость стекловолокнистого мата, насыщенного кристаллами соли, значительно уменьшается по сравнению со стекловолокнистым матом, не насыщенным кристаллами соли. При сравнении фиг. 1 с фиг. 2, авторы изобретения обнаружили, что насыщение стекловолокнистого мата кристаллами соли улучшает консистенцию стекловолокнистого мата и устраняет пустоты, наблюдаемые в необработанном стекловолокнистом мате, показанном на фиг. 1.

После насыщения стекловолокнистого мата кристаллами соли и высушивания указанный мат можно использовать для получения гипсового продукта, такого как например, гипсовая панель. В этом процессе гипсовую суспензию, содержащую полуводный гипс, смешивают с водой и любыми другими компонентами, такими как наполнители, связующие вещества, противовспениватели, биоциды и волокна. Затем суспензию помещают между двух стекловолокнистых матов, насыщенных кристаллами сульфата кальция. Согласно некоторым вариантам реализации изобретения суспензию размещают между двух стекловолокнистых матов, насыщенных кристаллами сульфата кальция.

Процесс изготовления гипсового продукта, в том числе, но без ограничения, гипсовой панели, может включать размещение стекловолокнистого мата, насыщенного кристаллами соли, на конвейер или на формовочный стол, опирающийся на конвейер, который затем устанавливают под выпускным трубопроводом смесителя. Согласно некоторым вариантам реализации изобретения гипсовый продукт изготавливают из стекловолокнистых матов, насыщенных кристаллизованным сульфатом кальция.

Компоненты гипсовой суспензии загружают в смеситель, где их перемешивают с образованием гипсовой суспензии. В выпускной трубопровод можно добавить пену. Гипсовую суспензию выгружают на стекловолокнистый мат, насыщенный кристаллами соли. Гипсовую суспензию распределяют, по мере необходимости, поверх стекловолокнистого мата и необязательно покрывают вторым стекловолокнистым матом, насыщенным кристаллами соли.

Влажную гипсовую панель транспортируют в секцию формования, где панели придают требуемую толщину, и в одну или более ножевых секций, где ее разрезают на куски требуемой длины для получения цементного изделия. Панель оставляют затвердевать, при этом избыток воды удаляют с помощью процесса сушки (например, путем воздушной сушки или перемещения цементного изделия через печь для обжига и сушки).

Авторы изобретения обнаружили, что прочность гипсовых продуктов, полученных с применением стекловолокнистого мата, насыщенного кристаллами соли, значительно улучшена по сравнению с продуктами, изготовленными из стекловолокнистого мата, не насыщенного кристаллами соли. Как показано на фиг. 3, гипсовая плита, изготовленная из стекловолокнистого мата, насыщенного кристаллами соли (показано на фиг. 3B) демонстрировала лучшие результаты при испытании на сопротивление выдергиванию гвоздей по сравнению с гипсовой плитой, полученной с применением стекловолокнистого мата, не обработанного солевым раствором (показано на фиг. 3A).

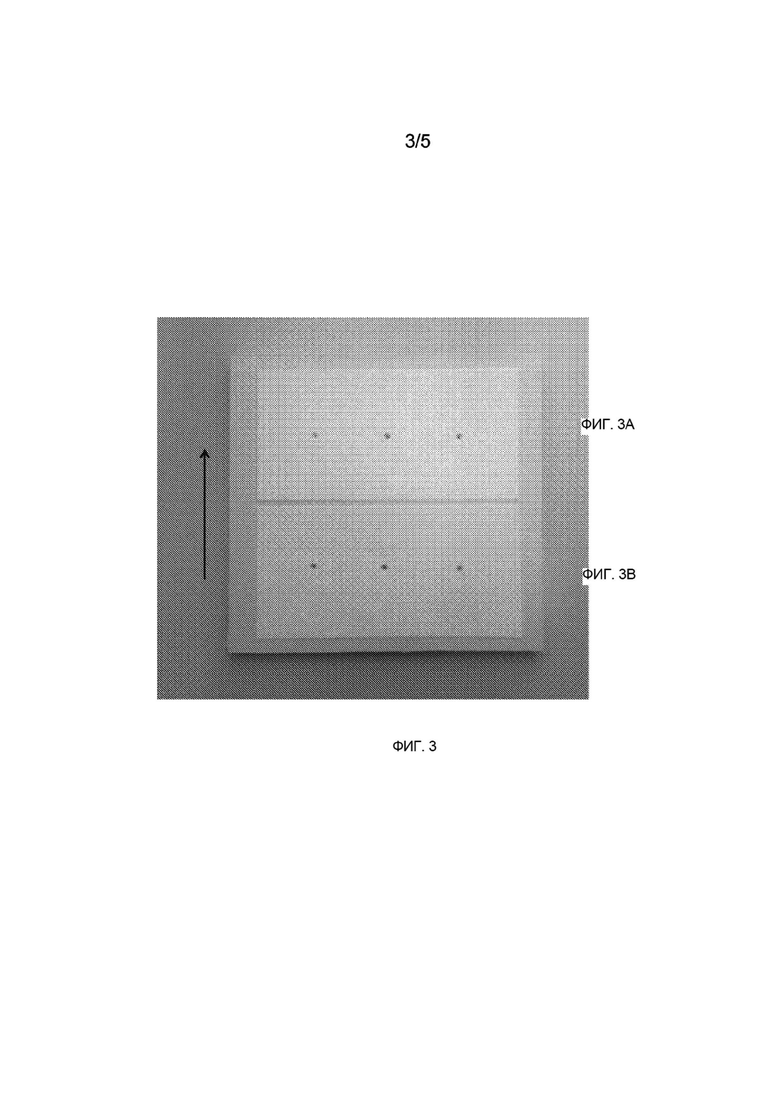

Испытания на сопротивление выдергиванию гвоздей выполняют согласно стандарту C473-00 Американского общества по испытанию материалов (ASTM), при этом используют машину, которая тянет на себя головку гвоздя, вставленного в стеновую плиту, для определения максимальной силы, необходимой для вытягивания головки гвоздя из стеновой плиты. Как показано в таблице 1, авторы изобретения неожиданно обнаружили, что применение стекловолокнистого мата, насыщенного кристаллами соли, повышает сопротивление выдергиванию гвоздей гипсового продукта на несколько единиц по сравнению с гипсовым продуктом, полученным с применением стекловолокнистого мата, не укрепленного кристаллами соли.

Таблица 1. Результаты испытания на сопротивление выдергиванию гвоздей

Настоящее изобретение будет дополнительно разъяснено с помощью следующих неограничивающих примеров.

Пример 1

В емкости смешивали растворы Na2SO4×10H2O (0,1M) и CaCl2 (0,1M). Продуктом реакции являлись CaSO4×2H2O (гипс) и NaCl. Было отмечено, что смесь становилась мутной через примерно 3 минуты из-за кристаллизации гипса. Кусок стекловолокнистого мата размером 6 дюймов × 6 дюймов (15,24 см × 15,24 см) погружали в указанную смесь сразу после смешивания и вымачивали с течение 3 минут. После завершения реакции насыщения стекловолокнистый мат высушивали с помощью одного из следующих способов:

-Способ A: при 110°F (примерно 43°С) в течение одного часа; или

-Способ B: в печи при 400°F (примерно 204°С) в течение 3 минут для дегидратации кристаллов гипса с получением нерастворимого CaSO4.

Затем с применением стекловолокнистых матов изготавливали образцы гипсовых панелей. Контрольные гипсовые панели получали с применением стекловолокнистых матов, не обработанных концентрированным раствором гипса.

Далее все образцы гипсовых панелей подвергали испытанию на сопротивление выдергиванию гвоздей. Результаты указанных испытаний приведены в таблице 1, в которой образцы 5-1 и 6-1 представляют образцы, полученные с применением стекловолокнистых матов, насыщенных кристаллами сульфата кальция и высушенных способом A (образец 5-1) или способом B (образец 6-1). Как можно видеть из таблицы 1, гипсовые панели со стекловолокнистыми матами, укрепленными сульфатом кальция, демонстрировали значительно лучшие результаты при испытании на сопротивление выдергиванию гвоздей и обеспечили почти двукратное повышение сопротивления выдергиванию гвоздей по сравнению с гипсовой панелью с необработанным стекловолокнистым матом.

Пример 2

Стекловолокнистый мат, насыщенный кристаллами сульфата кальция, получали, как описано в примере 1. В качестве контроля использовали кусок стекловолокнистого мата, не обработанного кристаллами соли. Для проведения испытания на сопротивление выдергиванию гвоздей необработанный стекловолокнистый мат и стекловолокнистый мат, насыщенный кристаллами сульфата кальция, каждый приклеивали к гипсовой плите с лицевой стороны бумаги, используя липкий аэрозоль 3M Super 77.

На фиг. 3 изображена гипсовая панель размером 12 дюймов (12 дюймов (30,48 см × 30,48 см) с двумя кусками стекловолокнистого мата размером 5 дюймов (10 дюймов (12,7 см × 25,4 см): сверху необработанный стекловолокнистый мат (фиг. 3A) и снизу стекловолокнистый мат, насыщенный кристаллами сульфата кальция (фиг. 3B). Обе гипсовые стеновые плиты подвергались испытанию на сопротивление выдергиванию гвоздей.

Три темных кружка на каждом стекловолокнистом материале на фиг. 3A и фиг. 3B представляют собой места, в которых были проведены испытания на сопротивление выдергиванию гвоздей. Чем большую силу необходимо применить для выдергивания гвоздя из гипсовой панели, тем прочнее является стекловолокнистый мат.Указанные испытания на сопротивление выдергиванию гвоздей были проведены на нескольких образцах для получения статистических данных о разнице сопротивлений выдергиванию гвоздей между обработанным стекловолокнистым матом и необработанным стекловолокнистым матом. Было установлено, что насыщение стекловолокнистого мата кристаллами соли улучшает прочность мата и гипсовой плиты, изготовленной из такого мата.

Хотя были показаны и описаны конкретные варианты реализации стекловолокнистого мата, насыщенного кристаллами соли, гипсового продукта, изготовленного из такого мата, и способов изготовления указанных продуктов, специалистам в данной области техники будет понятно, что изменения и модификации указанных вариантов реализации могут быть сделаны без отклонения от изобретения в его более широких аспектах и как изложено в прилагаемой ниже формуле изобретения.

Изобретение относится к области строительной промышленности и касается гипсовых продуктов с укрепленным стекловолокнистым матом для использования в качестве стеновой панели, потолочной плиты или облицовочной плитки. Гипсовый продукт содержит гипсовую сердцевину, расположенную между двух стекловолокнистых матов: первым стекловолокнистым матом, насыщенным кристаллами соли, и вторым стекловолокнистым матом, насыщенным кристаллами соли, при этом гипсовый продукт получают путем погружения стекловолокнистого мата в раствор, полученный путем смешивания раствора бисульфата натрия с раствором хлорида кальция; инициирования кристаллизации кристаллов гипса из раствора на стекловолокнистый мат и тем самым получения стекловолокнистого мата, насыщенного кристаллами гипса; получения гипсовой суспензии и формования гипсового продукта путем покрытия по меньшей мере одной стороны гипсовой суспензии стекловолокнистым матом, насыщенным кристаллами гипса. Изобретение обеспечивает создание гипсовых продуктов с улучшенным сопротивлением выдергиванию гвоздей. 3 н. и 7 з.п. ф-лы, 5 ил., 1 табл., 2 пр.

1. Гипсовый продукт для использования в качестве стеновой панели, потолочной плиты или облицовочной плитки, содержащий гипсовую сердцевину, расположенную между двух стекловолокнистых матов: первым стекловолокнистым матом, насыщенным кристаллами соли, и вторым стекловолокнистым матом, насыщенным кристаллами соли, при этом гипсовый продукт получают путем

погружения стекловолокнистого мата в раствор, полученный путем смешивания раствора бисульфата натрия с раствором хлорида кальция;

инициирования кристаллизации кристаллов гипса из раствора на стекловолокнистый мат и тем самым получения стекловолокнистого мата, насыщенного кристаллами гипса;

получения гипсовой суспензии; и

формования гипсового продукта путем покрытия по меньшей мере одной стороны гипсовой суспензии стекловолокнистым матом, насыщенным кристаллами гипса.

2. Гипсовый продукт по п. 1, отличающийся тем, что каждый из двух стекловолокнистых матов содержит стекловолокно, при этом кристаллы соли связаны с указанным стекловолокном.

3. Гипсовый продукт по п. 1, отличающийся тем, что каждый из двух стекловолокнистых матов содержит стекловолокно и связующее вещество, при этом кристаллы соли связаны с указанным стекловолокном, и связующее вещество представляет собой стирол-акриловое связующее вещество.

4. Гипсовый продукт по п. 1, отличающийся тем, что каждый из двух стекловолокнистых матов содержит стекловолокно, при этом по меньшей мере часть указанного стекловолокна связана с кристаллами сульфата кальция.

5. Способ получения гипсового продукта для использования в качестве стеновой панели, потолочной плиты или облицовочной плитки, включающий:

получение стекловолокнистого мата;

погружение стекловолокнистого мата в раствор, полученный путем смешивания раствора бисульфата натрия с раствором хлорида кальция;

инициирование кристаллизации кристаллов гипса из раствора на стекловолокнистый мат и тем самым получение стекловолокнистого мата, насыщенного кристаллами гипса;

получение гипсовой суспензии; и

формование гипсового продукта путем покрытия по меньшей мере одной стороны гипсовой суспензии стекловолокнистым матом, насыщенным кристаллами гипса.

6. Способ по п. 5, отличающийся тем, что раствор бисульфата натрия и раствор хлорида кальция смешаны в молярном соотношении 1:1.

7. Способ по п. 5, отличающийся тем, что стекловолокнистый мат, насыщенный кристаллами гипса, высушивают в сушильном устройстве после кристаллизации кристаллов гипса на стекловолокнистом мате.

8. Стекловолокнистый мат для получения стеновой панели, потолочной плиты или облицовочной плитки, содержащий стекловолокно и кристаллы соли, отличающийся тем, что указанные кристаллы соли кристаллизуются на стекловолокне, при этом кристаллы соли представляют собой кристаллы гипса, при этом длина стекловолокна составляет от примерно 0,5 (1,27 см) до примерно 2,0 дюймов (5,08 см), при этом по меньшей мере 50% толщины мата насыщено кристаллами дигидрата сульфата кальция.

9. Стекловолокнистый мат по п. 8, отличающийся тем, что стекловолокнистый мат дополнительно содержит по меньшей мере одно из следующих веществ: наполнитель, пигмент, биоцид или фунгицид.

10. Стекловолокнистый мат по п. 8, отличающийся тем, что по меньшей мере некоторые из кристаллов гипса дегидратированы с образованием кристаллов сульфата кальция.

| US 4647496 A, 03.03.1987 | |||

| US 6180715 B1, 30.01.2001 | |||

| US 20090208714 A1, 20.08.2009 | |||

| US 5772846 A, 30.06.1998. |

Авторы

Даты

2019-08-30—Публикация

2015-06-11—Подача