ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композициям для формования и переформования, предназначенным для электронных устройств. Говоря более конкретно, изобретение относится к композициям для формования и переформования при низком давлении, делающим данные композиции в особенности хорошо подходящими для использования в случае электронных устройств.

УРОВЕНЬ ТЕХНИКИ

Формование представляет собой способ изготовления, предназначенный для получения профилированного изделия в результате ожижения материала пластика или металла и его помещения в полость пресс-формы и охлаждения и затвердевания материала в соответствии с конфигурацией полости. При переформовании прежде сформованная деталь может быть заново вставлена в новую пресс-форму для обеспечения получения нового сформованного слоя вокруг прежде сформованной детали, и она становится неотъемлемой частью нового изделия. Переформование может соединять друг с другом два различных компонента без использования каких-либо клеев или грунтовок. Данная комбинация из двух различных компонентов делает возможным создание прочных конструкционных продуктов, демонстрирующих эргономический комфорт и приятный внешний вид.

Типичное литьевое формование требует наличия давления, большего чем 200 бар, при температуре 250°С и более, поскольку материалы для формования имеют высокую вязкость и высокую температуру размягчения. В то время как компоненты повышенной надежности являются подходящими для использования при литьевом формовании при повышенном давлении, компоненты, чувствительные к повреждениям, не способны противостоять воздействию высокого давления и высокой температуры. Одна альтернатива для обычного способа литьевого формования представляет собой литьевое формование при низком давлении. Данные два способа являются практически идентичными за исключением того, что литьевое формование при низком давлении требует для инжектирования от 0,5 до 200 бар при температуре в диапазоне от 70°С до 240°С.

Осветительные или электронные устройства включают хрупкие компоненты, и, таким образом, литьевое формование при низком давлении является предпочтительным в сопоставлении с традиционным литьевым формованием при высоком давлении. Электронное устройство включает такие компоненты, как диоды СИД (светоизлучающие диоды), разъемы, датчики, конденсаторы, микропереключатели, платы печатного монтажа, кабельные жгуты, ретрансляторы и тому подобное. Диодами СИД являются полупроводниковые диоды, которые потребляют мало энергии (например, при напряжении, меньшем чем 5 вольт, или силе тока, меньшем чем 20 миллиампер) и тем не менее излучают свет, имеющий яркость, превышающую яркость намного большей лампы накаливания. Диод СИД, либо типа лампы, либо типа устройства поверхностного монтажа (УПМ), обычно включает светодиодный кристалл, который инкапсулируют с использованием оптически прозрачного и термостойкого материала в устройство для надлежащих электрической схемы, монтажа и функционирования.

Существуют различные материалы для формования и переформования диодов СИД. В публикации WO 2010138221 описываются состоящие из двух частей жидкостные системы формования уретанов, силиконов и акриловых смол. Несмотря на приемлемость эксплуатационных характеристик для жидкостных систем, состоящих из двух частей, жидкостная форма обычно приводит к использованию специальных методик для изготовления силиконового тела, таких как заливка компаундом или отливка, а также увеличенных времен отверждения (например, в диапазоне от более чем нескольких часов до дней), что приводит к пониженной эффективности производства. Увеличенные времена отверждения, в свою очередь, могут приводить к получению недостаточной однородности поверхности, в особенности в случае утолщенных пресс-форм, что преобразуется в низкое оптическое качество у получающихся в результате диодов СИД.

В качестве композиции для формования и переформования также широко используют эпоксидные смолы. Однако эпоксидные смолы имеют тенденцию к демонстрации неудовлетворительной светостойкости в том смысле, что с течением времени они желтеют после воздействия ультрафиолетового (УФ) излучения или условий увеличенного нагревания (например, при температуре, превышающей (>) 110 градусов С, в течение периода времени >1000 часов). Пожелтение, в свою очередь, с течением времени приводит к уменьшению светоотдачи от диода СИД. Кроме того, отверждение зачастую протекает в течение увеличенного периода времени (например, трех часов) в целях сведения к минимуму остаточного напряжения в аликвоте отвержденной эпоксидной смолы. «Остаточное напряжение» относится к натяжению или сжатию, которые существуют в объемном материале без приложения воздействия внешней нагрузки, такой как приложенная сила или смещение температурного градиента. По мере увеличения остаточного напряжения в материале диода СИД в ходе использования в течение срока службы диода СИД имеют тенденцию к возникновению неблагоприятных эффектов, таких как изменения размеров или растрескивание.

Для литьевого формования при низком давлении широко используют полиамиды вследствие их низкой вязкости. Несмотря на хорошую пригодность для использования в качестве материала для формования и переформования полиамиды обычно имеют янтарную окраску, что является нежелательным для оптических областей применения.

В публикации США № 2011/0133245 сообщается о композиции гидрированного стирол/бутадиенового трехблочного полимера, предназначенного для областей применения герметика диода СИД и при переформовании; однако вязкость композиции является чрезвычайно высокой для способов литьевого формования при низком давлении.

В публикации WO 200954553 A2 сообщается об исключительных светопроницаемости, неинтенсивной окраске и стабильности акриловых блок-сополимеров, что может оказаться подходящим для использования в оптических областях применения. В патенте США № 6894114 автора Kato, кроме того, сообщается о возможном использовании акриловых блок-сополимеров для формования изделий; однако материалы ограничены традиционными способами литьевого формования при высоком давлении.

Более часто акриловые блок-сополимеры объединяют с веществами, придающими клейкость, в качестве материалов, склеивающих при надавливании. Материалы, склеивающие при надавливании, демонстрируют «агрессивную и долговременную клейкость» или клейкость при температуре активации (термоактивируемость) и характеризуются значением модуля, меньшим чем 3×106 дина/см2 при температуре окружающей среды. В патенте США № 6734256 авторов Everaerts et al. сообщается об использовании акрилового блока и больших количеств вещества, придающего клейкость, (>28,5%), в целях получения термоплавкого перерабатываемого клея, такого как клей, склеивающий при надавливании (КСН), или композиции термоактивируемого клея. Кроме того, в патенте США № 7084209 авторов Everaerts et al. сообщается об использовании акриловых блок-сополимеров совместно с большими количествами вещества, придающего клейкость, для клейких лент, склеивающих при надавливании.

На современном уровне техники существует потребность в неклейких композициях для формования и переформования, предназначенных для литьевого формования при низком давлении, которые демонстрируют высокую производительность при получении и высокую светопроницаемость без повреждения чувствительных к повреждениям электрических или электронных компонентов изделия, подвергаемого переформованию. Настоящее изобретение удовлетворяет данную потребность.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к композиции, подходящей для использования в качестве материала для формования или переформования при низком давлении при получении электронных устройств, а также к получающимся в результате устройствам, подвергнутым формованию и переформованию.

Один аспект изобретения относится к композиции для переформования, содержащей: (1) сополимер [A]-[B]-[A], где [A] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем приблизительно 30°С, а [B] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем приблизительно 20°С, и сополимер включает более чем 35% (масс.) мономера [A], и (2) смолу, придающую клейкость. Композиция для переформования характеризуется вязкостью, меньшей чем 75000 сП при 210°С согласно измерению в соответствии с документом ASTM D3236, и модулем, большим чем 1×107 дина/см2 при 25°С.

Еще один аспект изобретения относится к изделию промышленного производства, включающему электронный компонент и композицию для переформования. Композиция для переформования содержит (1) сополимер [A]-[B]-[A], где [A] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем приблизительно 30°С, а [B] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем приблизительно 20°С, и сополимер включает более чем 35% (масс.) мономера [A], (2) смолу, придающую клейкость, и (3) от приблизительно 0,05 до приблизительно 5% (масс.) УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов. Композиция для переформования имеет температуру размягчения, большую чем 135°С согласно измерению в соответствии с документом ASTM D6090.

Другой аспект изобретения относится к способу получения продукта переформования поверх электронного компонента, который включает (а) получение композиции для переформования, содержащей сополимер [A]-[B]-[A], где [A] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем приблизительно 30°С, а [B] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем приблизительно 20°С, и сополимер включает более чем 35% (масс.) мономера [A], смолу, придающую клейкость, и от 0,05 до приблизительно 5% (масс.) УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов; (b) нанесение композиции для переформования на электронный компонент при давлении, меньшем чем 150 бар; и (с) охлаждение композиции для переформования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Все документы, процитированные в настоящем документе, во всей своей полноте включаются в настоящий документ посредством ссылки.

Массовый процент (% (масс.)) получают при расчете на совокупную массу композиции, если только не будет утверждаться другого.

Термины «формование» и «переформование» взаимозаменяемым образом используют для обозначения формования одного или нескольких материалов.

Данное изобретение относится к композиции, подходящей для использования при переформовании чувствительных к повреждениям компонентов, предпочтительно электронных компонентов, более предпочтительно электронных компонентов, которые требуют наличия высокой прозрачности.

Композиция для переформования содержит (1) сополимер [A]-[B]-[A], где [A] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем приблизительно 30°С, а [B] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем приблизительно 20°С, и сополимер включает более чем 35% (масс.) мономера [A], и (2) смолу, придающую клейкость. Композиции для переформования изобретения обнаруживают уникальные признаки, которые делают их подходящими для использования при формовании при низком давлении, предназначенном для электронных компонентов. Признаки, такие как высокое пропускание, неинтенсивная окраска, УФ-стойкость и стойкость к температурным циклам, делают композицию для формования и переформования хорошо подходящей при использовании для осветительных или электронных устройств, которые включают хрупкие компоненты.

В одном варианте осуществления блок-сополимерный компонент присутствует при уровнях содержания, составляющих или больших 50% (масс.) от композиции для переформования.

Акриловый полимер в соответствии с использованием в настоящем документе предполагает включение тех полимеров, которые включают по меньшей мере один мономер алкилового сложного эфира акриловой или метакриловой кислот. Блок-сополимеры, которые могут быть использованы в практике изобретения, в общем случае будут представлять собой многоблочные полимеры, где более чем приблизительно 35% (масс.) полимера содержат по меньшей мере 2 жестких блока. Примеры подходящих для использования блок-сополимеров включают те полимеры, которые описываются формулой -А-В-А- и (-А-В-)n-Xm. В особенности предпочтительными являются блок-сополимеры, описывающиеся формулой -[A1]-[B]-[A2]-. В вышеупомянутых представительных рецептурах каждый представитель, выбираемый из А, А1 и А2, представляет собой полимерный блок, характеризующийся температурой стеклования (Tg), большей чем приблизительно 30°С, предпочтительно большей чем 80°С, наиболее предпочтительно большей чем 110°С, согласно определению по методу дифференциальной сканирующей калориметрии (ДСК), В представляет собой полимерный блок, характеризующийся значением Tg, меньшим чем приблизительно 20°С, предпочтительно меньшим чем 0°С, наиболее предпочтительно меньшим чем -20°С, согласно определению по методу ДСК, а Х представляет собой многофункциональный аппрет, такой как тетрахлорид кремния, дибромэтан и трис(нонилфенил)фосфит.

Значение Tg акриловых блоков может быть определено по методу дифференциальной сканирующей калориметрии (ДСК), проводимого при скорости нагревания 20°С/минута для образцов, составляющих 5 мг и менее. Значение Tg рассчитывают в виде средней точки в диапазоне между начальной и конечной точками изменения теплового потока, что соответствует переходу в стеклообразное состояние на кривой нагревания для теплоемкости в методе ДСК. Использование метода ДСК для определения значения Tg хорошо известно на современном уровне техники и описывается в публикациях B. Cassel and M. P. DiVito, «Use of DSC To Obtain Accurate Thermodynamic and Kinetic Data», American Laboratory, January 1994, pp. 14-19 и B. Wunderlich, Thermal Analysis, Academic Press, Inc., 1990.

Подходящие для использования полимерные блоки А1 и А2 включают полимеры или сополимеры, произведенные из мономеров алкиловых сложных эфиров акриловой или метакриловой кислот, таких как метилметакрилат, этилметакрилат, н-пропилметакрилат, изобутилметакрилат, изоборнилакрилат, изоборнилметакрилат, изобутилметакрилат, трет-бутилметакрилат, циклогексилметакрилат и их комбинации. Предпочтительные полимерные блоки А1 и А2 соответствуют метилметакрилату, этилметакрилату, изоборнилакрилату, изоборнилметакрилату, циклогексилметакрилату и их комбинациям.

Подходящие для использования полимерные блоки В включают полимеры или сополимеры, произведенные из мономеров алкиловых сложных эфиров акриловой или метакриловой кислот, таких как метилакрилат, этилакрилат, н-пропилакрилат, изобутилакрилат, н-бутилакрилат, н-пропилакрилат, втор-бутилакрилат, трет-бутилакрилат, амилакрилат, изоамилакрилат, н-гексилакрилат, 2-этилгексилакрилат, лаурилакрилат, изооктилакрилат, децилметилакрилат и их комбинации. Предпочтительные полимерные блоки В соответствуют н-бутилакрилату, 2-этилгексилакрилату, изооктилакрилату и их комбинациям.

Необходимо понимать то, что одни и те же акриловые мономеры могут быть включены как в жесткие, так и в мягкие блоки, и что при получении полимерных блоков могут быть использованы один или несколько других сополимеризуемых мономеров. Сополимеризуемые мономеры включают нижеследующее, но не ограничиваются только этим: акриловая кислота, метакриловая кислота, виниловые сложные эфиры, виниловые простые эфиры, стирольные мономеры и акриламиды и метакриламиды. Другие сомономеры могут присутствовать в количествах, доходящих вплоть до приблизительно 25% от каждого блока, предпочтительно меньших чем 10%, при том условии, что они не препятствуют полному фазовому разделению между жесткими и мягкими блоками при охлаждении.

Мономер [A] присутствует в количестве, большем чем приблизительно 35% от полимера, предпочтительно большем чем 45%, (масс.).

В одном в особенности предпочтительном варианте осуществления А1 и А2 соответствуют метилметакрилату, а В соответствует н-бутилакрилату. Подходящие для использования блок-сополимеры могут быть приобретены в компании Kuraray под торговым обозначением KURARITY™. Один пример блок-сополимера представляет собой трехблочный сополимер LA4285, содержащий концевые блоки поли(метилметакрилата) и серединный блок поли(н-бутилакрилата). Для модифицирования свойств и условий переработки композиции могут быть добавлены и другие блок-сополимеры, такие как трехблочные сополимеры LA2250, LA2140e и LA2330, содержащие концевые блоки поли(метилметакрилата) и серединный блок поли(н-бутилакрилата).

На молекулярную массу акрилового блок-сополимера каких-либо конкретных ограничений не накладывают, но с точки зрения формуемости в оптический компонент изобретения среднемассовая молекулярная масса сополимера при выражении через полистирол согласно определению в результате измерения по методу гельпроникающей хроматографии (ГПХ) находится в диапазоне предпочтительно от 10000 до 500000 Да, более предпочтительно от 20000 до 300000 Да.

Способы получения акриловых блок-сополимеров на современном уровне техники известны. Блок-сополимеры, предназначенные для использования в практике изобретения, могут быть получены в результате проведения анионной полимеризации в соответствии с описанием в публикации Japanese Kokai 11-302617, в результате проведения свободно-радикальной полимеризации в соответствии с описанием в публикации P. Mancinelli, Materiaux et Techniques, March-April 1990, pp. 41-46, в результате использования многофункциональных регуляторов степени полимеризации, таких как те, что соответствуют описанию в патенте США № 5679762, в результате проведения инифертерной полимеризации в соответствии с описанием в публикации ЕР 0 349 270 В1 и/или в результате проведения свободно-радикального ретроградного осаждения в соответствии с описанием в находящейся на рассмотрении одновременно с данной и принадлежащей одному и тому же правообладателю заявке США с регистрационным номером 10/045,881. В особенности предпочтительными являются акриловые блок-сополимеры, предпочтительные в результате проведения анионной полимеризации.

Композиция для переформования, кроме того, содержит смолу, придающую клейкость. Смолы, придающие клейкость, присутствуют в количестве, составляющем по меньшей мере приблизительно 10% (масс.), предпочтительно, по меньшей мере приблизительно 15%, а более предпочтительно, по меньшей мере приблизительно 20% (масс.), при расчете на совокупную композицию.

Типичная добавка, придающая клейкость, имеет температуру размягчения, устанавливаемую по методу кольца и шара согласно определению в соответствии с документом ASTM method E28, в диапазоне от приблизительно 70°С до приблизительно 150°С.

Подходящие для использования смолы, придающие клейкость, могут включать любую совместимую смолу или их смеси, такие как натуральные и модифицированные канифоли, включающие, например, живичную канифоль, экстракционную канифоль, талловую канифоль, дистиллированную канифоль, гидрированную канифоль, димеризованную канифоль, резинаты и полимеризованную канифоль; глицериновые и пентаэритритовые сложные эфиры натуральных и модифицированных канифолей, включающие, например, глицериновый сложный эфир светлой экстракционной канифоли, глицериновый сложный эфир гидрированной канифоли, глицериновый сложный эфир полимеризованной канифоли, пентаэритритовый сложный эфир гидрированной канифоли и модифицированный фенолом пентаэритритовый сложный эфир канифоли; сополимеры и терполимеры природных терпенов, включающие, например, стирол/терпен и альфа-метилстирол/терпен; политерпеновые смолы, имеющие температуру размягчения согласно определению в соответствии с документом ASTM method E28-58T в диапазоне от приблизительно 70°С до 150°С; модифицированные фенолом терпеновые смолы и их гидрированные производные, включающие, например, смоляной продукт, получающийся в результате проведения конденсации в кислотной среде бициклического терпена и фенола; алифатические нефтяные углеводородные смолы, имеющие температуру размягчения, устанавливаемую по методу кольца и шара, в диапазоне от приблизительно 70°С до 135°С; ароматические нефтяные углеводородные смолы и их гидрированные производные; и алициклические нефтяные углеводородные смолы и их гидрированные производные.

В одном варианте осуществления добавки, придающие клейкость, представляют собой синтетические углеводородные смолы. Включаются алифатические или циклоалифатические углеводороды, ароматические углеводороды, ароматически-модифицированные алифатические или циклоалифатические углеводороды и их смеси. Неограничивающие примеры включают смолы, произведенные из алифатического олефина.

Кроме того, подходящими для использования являются ароматические углеводородные смолы, которые произведены из С9 ароматического/алифатического олефина и доступны в компаниях как Sartomer, так и Cray Valley, имея идентичное торговое наименование Norsolene, и в серии Rutgers series для ароматических углеводородных смол ТК.

В качестве добавок, придающих клейкость, подходящим для использования в изобретении является также альфа-метилстирол, такой как Kristalex 3085 и 3100 от компании Eastman Chemical, Sylvares SA 100 от компании Arizona Chemical.

Для некоторых композиций для переформования могут потребоваться смеси из двух и более описанных смол, придающих клейкость.

Примеры смол, придающих клейкость, в композициях для переформования изобретения включают α-метилстирол, сложный эфир канифоли, сложный эфир диспропорционированной и/или гидрированной канифоли, стирилированный терпен, терпенофенол, алифатически-модифицированную ароматическую смолу и их смеси.

В еще одном варианте осуществления композиция для переформования, кроме того, содержит низкомолекулярную придающую клейкость добавку, образующую концевой блок. Низкая молекулярная масса должна обозначать диапазон средней молекулярной массы, меньший чем 20000 Да. Придающими клейкость добавками, образующими концевой блок, являются те, которые армируют фазу жесткого блока А, а не фазу мягкого блока В. Подходящие для использования придающие клейкость добавки, образующие концевой блок, включают придающие клейкость смолы, образующие концевой блок, на акрилатной основе. Одна в особенности предпочтительная придающая клейкость смола, образующая концевой блок, является смолой поли(метилметакрилата), имеющей молекулярную массу, меньшую чем 20000 Да.

Композиция для переформования, кроме того, может содержать от приблизительно 0,05 до приблизительно 5% (масс.) УФ-поглотителя. УФ-поглотители представляют собой бензотриазолы, триазины, бензофеноны, цианоакрилаты, оксанилиды и тому подобное. Примеры таких УФ-поглотителей включают Tinuvin 328, Tinuvin 329, Tinuvin 384-2, Tinuvin 400, Tinuvin 479, Tinuvin 900, Tinuvin 928, Tinuvin 1130 и другие продукты от компании BASF под торговыми наименованиями Tinuvin и Chimassorb и от компании Mayzo под торговым наименованием BLS.

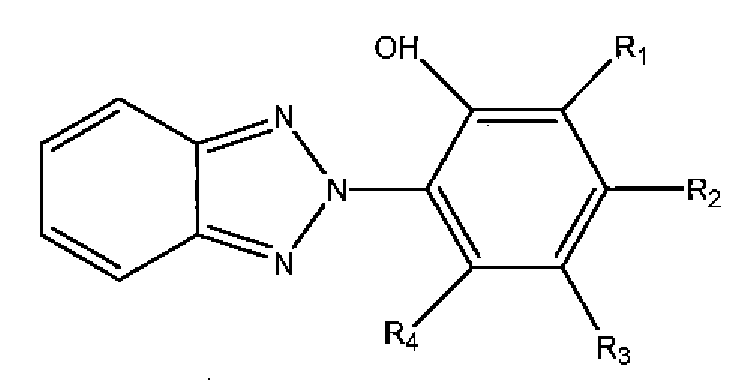

В одном предпочтительном варианте осуществления бензотриазолом является гидроксифенилбензотриазол, обладающий структурой

где R1, R2, R4 = H, алифатическая, циклоалифатическая или ароматическая группа, содержащая С1-С20, и где R3 не представляет собой Н. В одном предпочтительном варианте осуществления R3 представляет собой алифатическую, циклоалифатическую или ароматическую группу, содержащую С1-С20.

Композиции для переформования, содержащие вышеупомянутые УФ-поглотители, характеризуются долговременной УФ-стойкостью и высокой прозрачностью с течением времени. В некоторых вариантах осуществления УФ-стойкость и окраска (величина b) являются меньшими чем 8, предпочтительно меньшими чем 5, даже после УФ-старения в течение по меньшей мере 3000 часов согласно измерению в соответствии с документом ASTM G154.

В еще одном варианте осуществления композиция для переформования, кроме того, содержит от приблизительно 0,05 до приблизительно 5% (масс.) пространственно-затрудненного аминового светостабилизатора. Примеры пространственно-затрудненных аминовых светостабилизаторов представляют собой Tinuvin 152, Tinuvin 292, Tinuvin 622, Tinuvin 770 и Tinuvin 783, что доступно в компании BASF, и BLS 1944 и BLS 123, что доступно в компании Mayzo.

В композиции для переформования, описанные в настоящем документе, также могут быть включены антиоксидант или стабилизатор в количествах, доходящих вплоть до приблизительно 3% (масс.), более часто в количествах, составляющих приблизительно 0,5%. В число стабилизаторов или антиоксидантов, подходящих для использования в настоящем документе, входят пространственно-затрудненные фенолы или пространственно-затрудненные фенолы в комбинации со вторичным антиоксидантом, таким как дистеарилтиодипропионат («ДСТДП») или дилаурилтиодипропионат («ДЛТДП»). Представительные антиоксиданты включают: 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол; пентаэритритилтетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат; пентаэритриттетракис(3-лаурилтиодипропионат); н-октадецил(3,5-ди-трет-бутил-4-гидроксифенол)пропионат; 4,4′-метиленбис(2,6-трет-бутилфенол); 4,4′-тиобис(6-трет-бутил-орто-крезол); 2,6-ди-трет-бутилфенол; 6-(4-гидроксифенокси)-2,4-бис(н-октил-4-тио)-1,3,5-триазин; ди-н-октадецил-3,5-ди-трет-бутил-4-гидроксибензилфосфонат; 2-(н-октилтио)этил-3,5-ди-трет-бутил-4-гидроксибензоат; и сорбитгекса[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]. Предпочтительными являются IRGAFOS 168 - вторичный антиоксидант, доступный в компании BASF - и IRGANOX 1010 - пространственно-затрудненный фенольный первичный антиоксидант, доступный в компании BASF. Другие антиоксиданты включают ETHANOX 330 - пространственно-затрудненный фенол от компании Albermarle; SANTOVAR A - 2,5-ди-трет-амилгидрохинон от компании Monsanto; и NAUGARD P - трис(п-нонилфенил)фосфит от компании Chemtura.

Также могут быть добавлены и другие добавки, обычно использующиеся в композициях для переформования в целях достижения различных свойств и удовлетворения требований конкретных областей применения. Такие добавки включают, например, воск, пластификатор, наполнители, пигменты, модификаторы текучести, красители, смазки для пресс-форм или антистатики, которые могут быть включены в рецептуру клея в незначительных или увеличенных количествах в зависимости от назначения.

Воздействие большого давления на электронные компоненты, чувствительные к повреждениям, может повредить компоненты. Композиция для переформования изобретения имеет вязкость, меньшую чем 75000 сП при 210°С согласно измерению в соответствии с документом ASTM D3236. В еще одном варианте осуществления композиция для переформования имеет вязкость, меньшую чем 50000 сП при 210°С. Вследствие низкой вязкости при 210°С композиция для переформования изобретения может быть использована в способах формования при низком давлении.

Примеры способов формования для изготовления деталей, включающих чувствительный к повреждениям электронный компонент, изобретения, включают экструдирование расплава, литьевое формование расплава и отливка из раствора.

Материал для переформования расплавляют и инжектируют в закрытую пресс-форму или полую деталь, включающие электронный компонент. После охлаждения композиции для переформования электронный компонент удаляют из пресс-формы совместно с композицией для переформования. Электронные компоненты включают разъемы, датчики, конденсаторы, микропереключатели, диоды СИД, платы печатного монтажа, кабельные жгуты и ретрансляторы. Повышенные давления и высокие температуры будут неподходящими для использования в случае электронных компонентов. Переформование при низком давлении проводят при давлении в диапазоне от 0,5 до 200 бар и при температуре в диапазоне от 70°С до 240°С. Композиция для переформования изобретения может быть подвергнута переформованию при низком давлении, предпочтительно при менее чем 200 бар при 240°С, более предпочтительно при менее чем 150 бар, 120 бар, 60 бар при 210°С. Кроме того, композиция для переформования при одновременной пригодности для переформования при низком давлении характеризуется высокой термостойкостью. Собственно говоря, композиция для переформования имеет температуру размягчения, большую чем приблизительно 135°С, предпочтительно большую чем приблизительно 140°С.

В одном варианте осуществления композиция для переформования будет хорошо подходящей для использования в случае электронных компонентов, которые включают оптический компонент. Композиция для переформования характеризуется высоким светопропусканием, предпочтительно большим чем 85%, более предпочтительно большим чем 90%, в соответствии с документом ASTM D1003. Первоначальная окраска (величина b) согласно измерению в соответствии с документом BYK Spectro-guide и шкалой цветности Hunter L, A, b в соответствии с описанием в компании Hunter Lab является меньшей чем 6, предпочтительно меньшей чем 4. Композиция для переформования сохраняет свои оптическую светопроницаемость и окраску даже после старения в течение, по меньшей мере, 3000 часов.

Несмотря на использование в композиции для переформования изобретения определенного количества добавки, придающей клейкость, композиция для переформования является неклейкой при комнатной температуре. Даже в случае количеств придающей клейкость смолы, больших чем 10% (масс.) и больших чем 20% (масс.), модуль композиции для переформования будет большим чем 1×107 дина/см2, и не будет наблюдаться отлип при касании пальцем.

Может быть сделано множество модификаций и вариаций данного изобретения без отклонения от его объема и сущности, как это должно быть очевидно для специалистов в соответствующей области техники. Конкретные варианты осуществления, описанные в настоящем документе, предлагаются только в порядке примера, и изобретение должно ограничиваться только положениями прилагаемой формулы изобретения совместно с полным объемом эквивалентов, на который такая формула изобретения предоставляет право.

Примеры

Смеси для переформования могут быть получены специалистами в соответствующей области техники при использовании двухчервячного экструдера или другого смесительного или экструзионного оборудования, способного перерабатывать блок-сополимеры. Для примеров переформования, перечисленных в данном случае, использовали смеситель Brabender (многолопастный смеситель). Все компоненты загружали в смеситель Brabender и перемешивали при 180°С вплоть до гомогенности. В зависимости от времени пребывания в смесителе первоначальная окраска образцов может варьироваться. Получения оптимальной окраски добиваются в результате сведения к минимуму времени пребывания таким образом, как в результате использования экструдера при температурах в диапазоне 210°С.

Вязкость измеряли при использовании вискозиметра Брукфильда и нагревательной камеры Thermosel со шпинделем #27 при 210°С.

Температуру размягчения измеряли при использовании прибора для измерения температуры каплеобразования Mettler Toledo FP83HT Dropping Point. Образцы нагревали при скорости 1,7°С/мин (приблизительно 3°F/мин).

Клейкость измеряли при температуре окружающей среды - 23-25°С - в результате касания пальцем. В случае демонстрации материалом для переформования клейкости для пальца ему присваивалось обозначение «да».

Измерения реологии проводили при использовании пластометра с контролируемой деформацией Rheometric Scientific RDA-III при частоте 10 рад/сек и параллельных пластинах (8 мм) с зазором 2 мм. Регистрировали модуль накопления (G') при 25°С.

Для проведения измерения в испытаниях на пропускание, величину b и УФ-старение композицию для переформования получали в виде пластины с толщиной 2 мм при использовании латунной подложки и лабораторного пресса Carver. Образцы прессовали при 200°С в промежутке для пленки Kapton® для сведения к минимуму появления дефектов на поверхности от влаги или воздушных пузырей или загрязнения силиконом.

Пропускание измеряли при 550 нм для сформованного образца с толщиной 2 мм. Пропускание измеряли при использовании спектрофотометра Perkin Elmer Lambda 35 UV/Vis Spectrophotometer для щели 2 нм и скорости сканирования 240 нм/мин. Использовали приставку в виде отражательной сферы Labsphere RSA-PE-20. Величины пропускания представляют прямую корреляцию со светопроницаемостью/прозрачностью композиции для переформования.

Окраску измеряли при использовании BYK Spectro-guide. Регистрировали величину b в шкале цветности CIE L*a*b. Отрицательная величина b указывает на наличие синей окраски, в то время как положительная величина b указывает на наличие желтой окраски. Величина, более близкая к нулю, указывает на меньшую окраску.

УФ-старение проводили в приборе для испытания QUV Accelerated Weathering Tester при использовании ламп UVA-340 (типичная интенсивность излучения 0,68 Вт/м2, Q-Lab). Результаты по пропусканию и окраске измеряли по истечении 20 недель (приблизительно 3360 часов) УФ-старения.

В таблице 1 продемонстрированы примеры блок-сополимеров, включающих более чем 40% ММА, и добавок, придающих клейкость.

В соответствии с ожиданиями первоначальное пропускание и первоначальные величины b из примеров 1 и 2 являются по существу подобными значениям из примеров 3 и 4.

Несмотря на содержание в композиции более чем 30% (масс.) добавок, придающих клейкость, для примеров переформования 1-4 имели место отсутствие клейкости, вязкости, меньшие чем 75000 сП при 210°С, значения модуля, большие чем 107, температуры размягчения, большие чем 135°С, высокие пропускание/прозрачность и неинтенсивная окраска (величина b).

Добавление УФ-поглотителя - гидроксифенилбензотриазола - и пространственно-затрудненного аминового светостабилизатора к композиции для переформования приводило в результате к получению высоких пропускания/прозрачности и неинтенсивной окраски (величины b) даже по истечении 20 недель ускоренного УФ-старения.

Таблица 2 перечисляет сравнительные примеры. Образцы получали в соответствии с представленным выше описанием, и испытания проводили тем же самым образом, что и описанный в таблице 1.

(предположительно)

(32 недели)

В сравнительном примере 1 использовали блок-сополимер, характеризующийся уровнем содержания ММА, меньшим чем 35% (масс.). Получающаяся в результате композиция для переформования была клейкой при комнатной температуре и характеризовалась высокой вязкостью и низким модулем при 25°С. Добавление добавки, придающей клейкость, в сравнительном примере 1В приводило к уменьшению вязкости; однако оно сохраняло клейкость при комнатной температуре.

Высокая вязкость в сравнительном примере 2 будет неподходящей для использования в случае литьевого формования при низком давлении.

Сравнительный пример 3 характеризовался температурой размягчения, меньшей чем 135°С. Температура размягчения, меньшая чем 135°С, соответствует низкой стабильности геометрических размеров. Предпочитается, чтобы композиция для переформования изобретения имела бы температуру размягчения, составляющую или большую 135°С, при одновременной демонстрации низкой вязкости при 210°С.

Сравнительный пример 4 соответствует примеру 3 из публикации ЕР 2 345 698, а сравнительный пример 5 соответствует примеру 5 из публикации WO 2009/054553. Оба образца являются неклейкими, характеризуются высокими модулями и высокой температурой размягчения, однако вязкость является чрезвычайно высокой для литьевого формования при низком давлении.

Не все УФ-поглотители являются подходящими для использования в данном изобретении. Добавление продукта Tinuvin 1577 в сравнительном примере 6 приводило в результате к получению уменьшенного первоначального пропускания композиции для переформования. УФ-старение данного образца в течение 20 недель приводило в результате к получению мутности образца с толщиной 2 мм, а также интенсифицированной окраске. Такие образцы были бы неподходящими при использовании для оптических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАВКИЕ ЧУВСТВИТЕЛЬНЫЕ К ДАВЛЕНИЮ АДГЕЗИВЫ ДЛЯ БУМАЖНЫХ ЭТИКЕТОК | 2007 |

|

RU2415171C2 |

| АКРИЛОВЫЕ СМЕСИ | 2006 |

|

RU2418828C2 |

| АКРИЛОВЫЕ ПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ ПРИ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКЕ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2015 |

|

RU2700032C2 |

| КОНСТРУКЦИЯ, ВКЛЮЧАЮЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2006 |

|

RU2401743C2 |

| ТЕРМОПЛАВКИЙ КЛЕЙ | 2009 |

|

RU2488618C2 |

| ПЛЕНКА ДЛЯ НАРУЖНОЙ ПОВЕРХНОСТИ ОКОН | 2009 |

|

RU2486062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАВКОГО КЛЕЯ, ИМЕЮЩЕГО НЕЛИПКОЕ ПОКРЫТИЕ | 2015 |

|

RU2688853C2 |

| ЧУВСТВИТЕЛЬНЫЕ К ДАВЛЕНИЮ КЛЕИ | 1997 |

|

RU2208030C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2471831C2 |

| Адгезивная композиция и адгезивная лента | 2012 |

|

RU2608525C2 |

Изобретение относится к композиции для переформования компонентов, предназначенной для электронных устройств. Композиция для переформования содержит сополимер [А]-[В]-[А], где [А] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем 30°С, а [В] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем 20°С, и сополимер [А]-[В]-[А] включает более чем 35 мас.% мономера [А], смолу, придающую клейкость и от 0,05 до 5 мас.% в расчете на совокупную массу композиции УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов. Блок-сополимерный компонент присутствует при уровнях содержания, составляющих или больших 50 мас.% от совокупной массы композиции для переформования. Композиция имеет вязкость, меньшую чем 75000 сП при 210°С согласно измерению в соответствии с документом ASTM D3236. Модуль накопления (G') для композиции является большим чем 1×107 дин/см2 при 25°С. Описано также изделие, включающее электронный компонент и композицию для переформования, где температура размягчения композиции является большей чем 135°С согласно измерению в соответствии с документом ASTM D6090, и способ получения продукта переформования поверх электронного компонента, включающий нанесение композиции для переформования на электронный компонент при давлении, меньшем чем 150 бар. Технический результат - обеспечение неклейких композиций для переформования, предназначенных для литьевого формования при низком давлении, демонстрирующих высокую светопроницаемость без повреждения чувствительных к повреждению электрических или электронных компонентов. 3 н. и 6 з.п. ф-лы, 2 табл., 1 пр.

1. Композиция для переформования, содержащая:

1) сополимер [А]-[В]-[А], где [А] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем 30°С, а [В] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем 20°С, и сополимер [А]-[В]-[А] включает более чем 35 мас.% мономера [А];

2) смолу, придающую клейкость;

3) от 0,05 до 5 мас.%, в расчете на совокупную массу композиции, УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов; и

где блок-сополимерный компонент присутствует при уровнях содержания, составляющих или больших 50 мас.% от совокупной массы композиции для переформования;

где композиция имеет вязкость, меньшую чем 75000 сП при 210°С согласно измерению в соответствии с документом ASTM D3236; и

где модуль накопления (G') для композиции является большим чем 1×107 дин/см2 при 25°С.

2. Композиция для переформования по п. 1, где мономер [А] выбирают из группы, состоящей из этилметакрилата, изоборнилакрилата, изоборнилметакрилата, циклогексилметакрилата, метил(мет)акрилата и их смесей.

3. Композиция для переформования по п. 1, где мономер [В] выбирают из группы, состоящей из н-бутилакрилата, 2-этилгексилакрилата, изооктилакрилата и их смесей.

4. Композиция для переформования по п. 1, дополнительно содержащая от 0,05 до 5 мас.% пространственно-затрудненного аминового светостабилизатора.

5. Изделие, включающее электронный компонент и композицию для переформования, где композиция для переформования содержит:

1) сополимер [А]-[В]-[А], где [А] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем 30°С, а [В] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем 20°С, и сополимер [А]-[В]-[А] включает более чем 35 мас.% мономера [А];

2) смолу, придающую клейкость;

3) от 0,05 до 5 мас.%, в расчете на совокупную массу композиции, УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов;

где блок-сополимерный компонент присутствует при уровнях содержания, составляющих или больших 50 мас.% от совокупной массы композиции для переформования; и

где температура размягчения композиции является большей чем 135°С согласно измерению в соответствии с документом ASTM D6090.

6. Изделие по п. 5, где мономер [А] представляет собой метил(мет)акрилат, а мономер [В] представляет собой н-бутилакрилат.

7. Изделие по п. 5, где УФ-стабилизатор представляет собой бензотриазол.

8. Изделие по п. 5, которое представляет собой оптическое устройство, устройство, включающее диод СИД, или световод.

9. Способ получения продукта переформования поверх электронного компонента, включающий стадии:

(а) получения композиции для переформования, содержащей:

1) сополимер [А]-[В]-[А], где [А] представляет собой мономер жесткого блока, характеризующегося значением Tg, большим чем 30°С, а [В] представляет собой мономер мягкого блока, характеризующегося значением Tg, меньшим чем 20°С, и сополимер [А]-[В]-[А] включает более чем 35 мас.% мономера [А];

2) смолу, придающую клейкость;

3) от 0,05 до 5 мас.%, в расчете на совокупную массу композиции, УФ-поглотителя, выбираемого из группы, состоящей из бензотриазолов, триазинов и бензофенонов;

где блок-сополимерный компонент присутствует при уровнях содержания, составляющих или больших 50 мас.% от совокупной массы композиции для переформования;

(b) нанесения композиции для переформования на электронный компонент при давлении, меньшем чем 150 бар; и

(c) охлаждения композиции для переформования.

| US 6734256 B1, 11.05.2004 | |||

| US6894114 B2, 17.05.2005 | |||

| US 7714052 B2, 11.05.2010 | |||

| US 5403658 A, 04.04.1995 | |||

| US 7307115 B2, 11.12.2007 | |||

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2419634C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ БЛОК-СОПОЛИМЕРЫ И ПРОЦЕСС ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2433152C2 |

Авторы

Даты

2016-09-10—Публикация

2013-10-23—Подача