Область техники, к которой относится изобретение

Настоящее изобретение в общем относится к дверям транспортного средства в сборе и к способам их изготовления, а более конкретно - к легковесной двери транспортного средства в сборе и к способу ее изготовления с использованием компонентов, изготовленных из различных соединенных между собой сортов высокопрочной стали.

Перекрестная ссылка на родственную заявку

Данная заявка притязает на приоритет согласно 35 U.S.C. 119(e) предварительной заявки на патент (США) порядковый номер №61/541568, поданной 30 сентября 2011 года авторами Schurter и др., которая полностью включена в данный документ посредством ссылки.

Известный уровень техники

Традиционно, двери транспортного средства содержат поддерживающую внутреннюю панель, изготовленную из стального материала. Внешняя панель присоединяется к внутренней панели. Традиционная внутренняя панель подвергается глубокому штампованию из мягкой стали. Балка линии остекления ниже окна приваривается к внутренней панели и может быть размещена внутри или снаружи относительно окна. Типично, двери транспортного средства включают в себя в общем проходящую горизонтально балку для защиты при боковом столкновении, изготовленную из стали, которая имеет значительно более высокую механическую прочность, чем сталь, из которой изготавливается внутренняя панель. Балка для защиты при столкновении приваривается к внутренней панели и размещается ближе всего к внешней панели. Относительно плоская накладка прикрепляется к внутренней панели. Внутренние компоненты двери, такие как замок, направляющие окна и подъемники окна, монтируются на внутренней панели.

Кроме того, стальной лист представляет собой наиболее широко используемый исходный материал для дверей автомобиля. Стальные двери являются недорогими и простыми в изготовлении. Тем не менее, традиционные конструкции стальных дверей являются относительно тяжелыми по сравнению с массой новых конструируемых алюминиевых дверей. Соответственно, в автомобильной промышленности существует тенденция к замене стальных дверей на двери, изготовленные из алюминия. Алюминиевые двери, хотя и легче традиционных стальных дверей, тем не менее являются более дорогостоящими, чем стальные двери, и более сложными, ресурсоемкими и дорогими в изготовлении.

Следовательно, двери транспортного средства, изготовленные из стали, допускают усовершенствования, которые позволяют улучшать их рабочие характеристики, стоимость и вес. Исходя из этого существует потребность в разработке усовершенствованной двери транспортного средства, изготовленной из высокопрочной стали с меньшим весом по сравнению с весом алюминиевых дверей, с улучшенными рабочими характеристиками и недорогой в изготовлении.

Сущность изобретения

Настоящее изобретение направлено на новую легковесную дверь транспортного средства в сборе и способ для ее изготовления.

Дверь транспортного средства в сборе согласно настоящему изобретению содержит внутреннюю панель в форме практически прямоугольной рамной части, имеющей непрерывный периметр, неразъемным образом сформированный посредством верхней и нижней горизонтальных балок, соединенных между собой посредством передней и задней вертикальных балок, и внешнюю панель, присоединенную к внутренней панели. Рамная часть содержит расположенные напротив друг друга передний и задний U-образные боковые элементы рамы, неразъемным образом присоединенные друг к другу посредством верхнего и нижнего промежуточных элементов рамы таким образом, что они формируют непрерывный периметр. Боковые элементы рамы изготавливаются из первого стального материала, а промежуточные элементы рамы изготавливаются из второго стального материала. Первый стальной материал боковых элементов рамы отличается от второго стального материала промежуточных элементов рамы.

Способ для изготовления внутренней панели двери транспортного средства в сборе согласно настоящему изобретению содержит этапы предоставления переднего и заднего плоских U-образных стальных листов из первого стального материала таким образом, что каждый из переднего и заднего U-образных стальных листов содержит поперечную часть и пару разнесенных частей лапок, проходящий из поперечной части, предоставления верхнего и нижнего плоских стальных листов из второго стального материала, неразъемного соединения каждой из частей лапок каждого из U-образных стальных листов с соответствующим из верхнего и нижнего стальных листов таким образом, что они формируют плоскую заготовку дверной периметровой рамы, и штампования заготовки дверной периметровой рамы в периметровую рамную часть внутренней панели. Первый стальной материал переднего и заднего плоских U-образных стальных листов отличается от второго стального материала верхнего и нижнего плоских стальных листов. Кроме того, рамная часть содержит расположенные напротив друг друга передний и задний U-образные боковые элементы рамы, неразъемным образом присоединенные друг к другу посредством верхнего и нижнего промежуточных элементов рамы таким образом, что они формируют непрерывный периметр. Боковые элементы рамы изготавливаются из первого стального материала, а промежуточные элементы рамы изготавливаются из второго стального материала, который имеет более высокую прочность и толщину, чтобы повышать устойчивость к боковому столкновению.

Краткое описание чертежей

Прилагаемые чертежи составляют часть подробного описания. Чертежи, наряду с общим описанием, приведенным выше, и подробным описанием примерных вариантов осуществления и способов, приведенным ниже, служат для того, чтобы пояснять принципы изобретения. На таких чертежах:

Фиг. 1 является видом сбоку правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

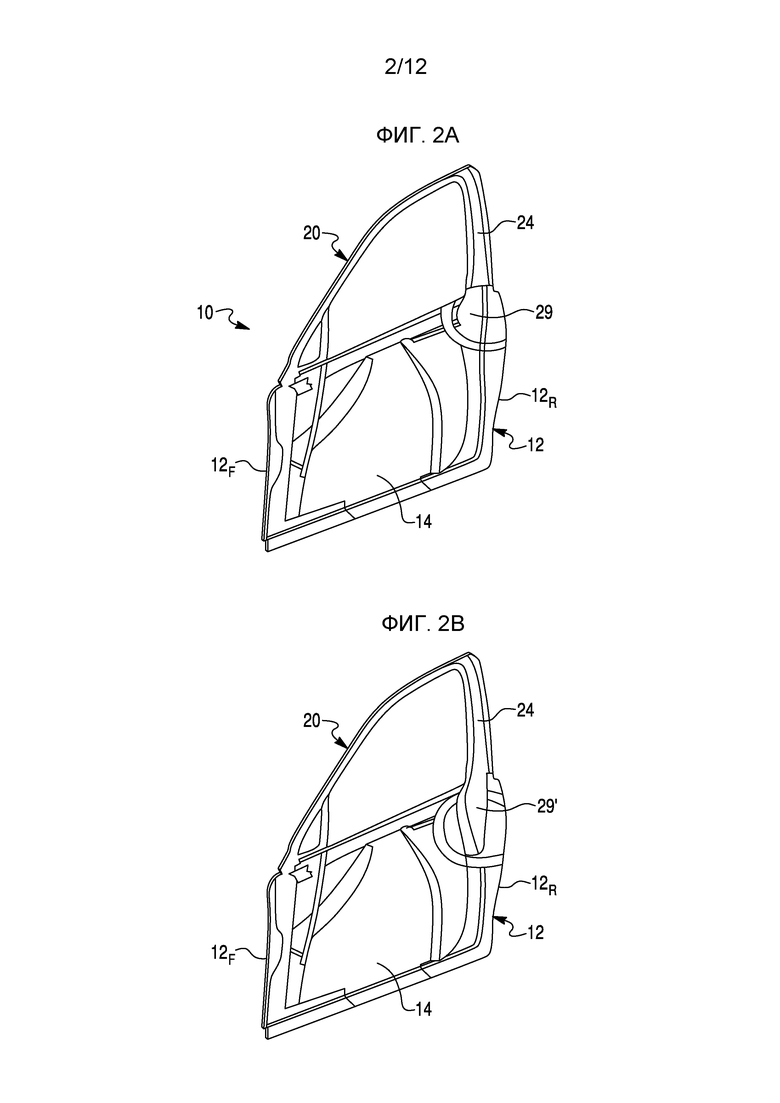

Фиг. 2A является видом в перспективе в частичном сечении правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

Фиг. 2B является видом в перспективе в частичном сечении правой передней двери транспортного средства в сборе согласно альтернативному варианту осуществления настоящего изобретения;

Фиг. 3 является видом в сечении правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

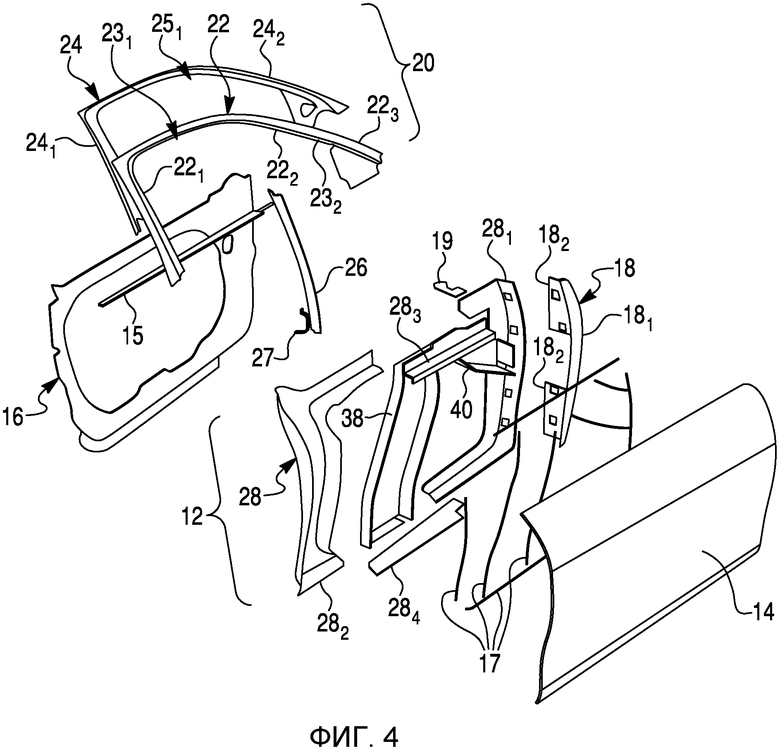

Фиг. 4 является покомпонентным сборочным чертежом в перспективе правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

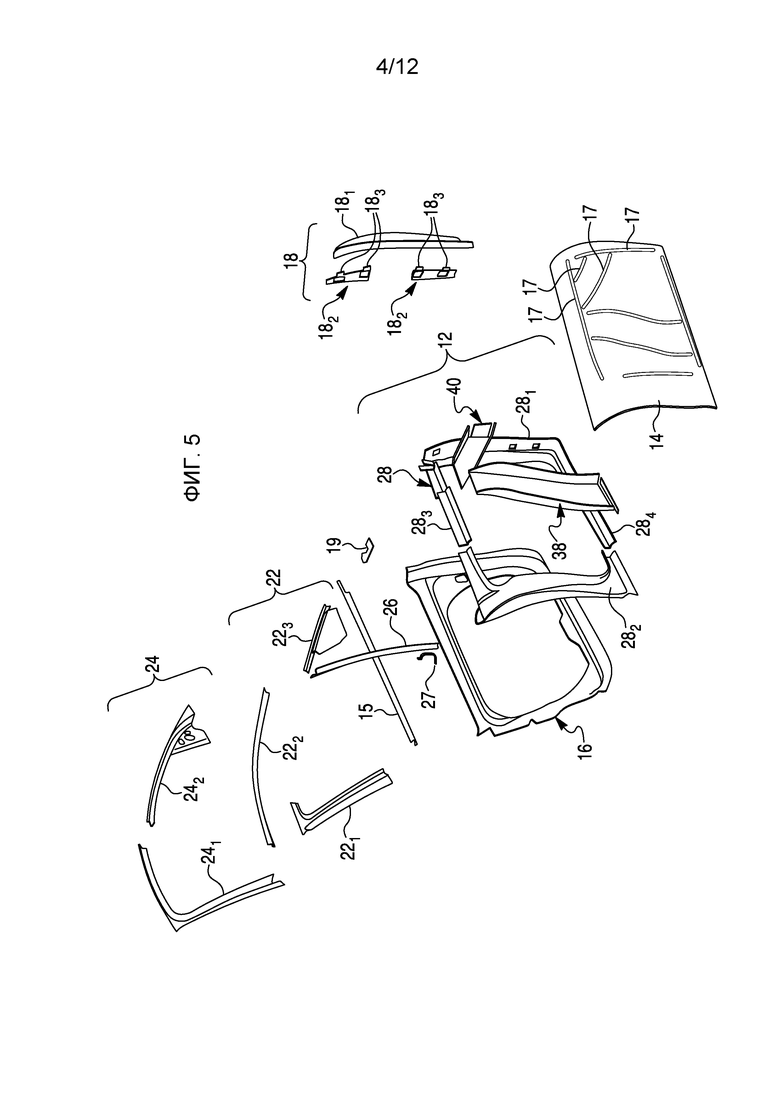

Фиг. 5 является покомпонентным сборочным чертежом в перспективе конструктивных элементов правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

Фиг. 6 является видом в перспективе внутренней панели правой передней двери транспортного средства в сборе согласно примерному варианту осуществления настоящего изобретения;

Фиг. 7 является видом сбоку внутренней панели по фиг. 6;

Фиг. 8 является видом сверху внутренней панели по фиг. 6;

Фиг. 9A является видом сбоку многофрагментной лазерно-сварной заготовки для штампования рамной части внутренней панели согласно примерному варианту осуществления настоящего изобретения;

Фиг. 9B является видом сбоку рамной части внутренней панели согласно примерному варианту осуществления настоящего изобретения, штампованной из многофрагментной лазерно-сварной заготовки, показанной на фиг. 9A;

Фиг. 10 является видом сбоку внутренней панели согласно примерному варианту осуществления настоящего изобретения, показывающим линии поперечного сечения;

Фиг. 11 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 1-1, показанной на фиг. 10;

Фиг. 12 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 2-2, показанной на фиг. 10;

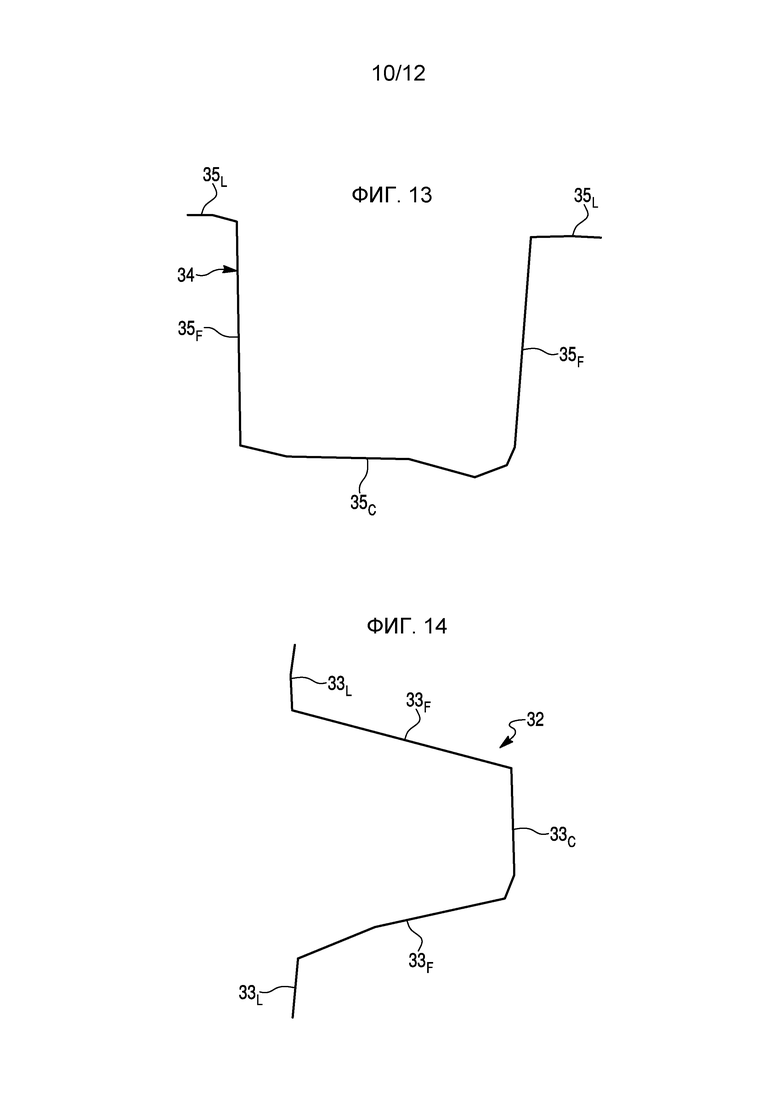

Фиг. 13 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 3-3, показанной на фиг. 10;

Фиг. 14 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 4-4, показанной на фиг. 10;

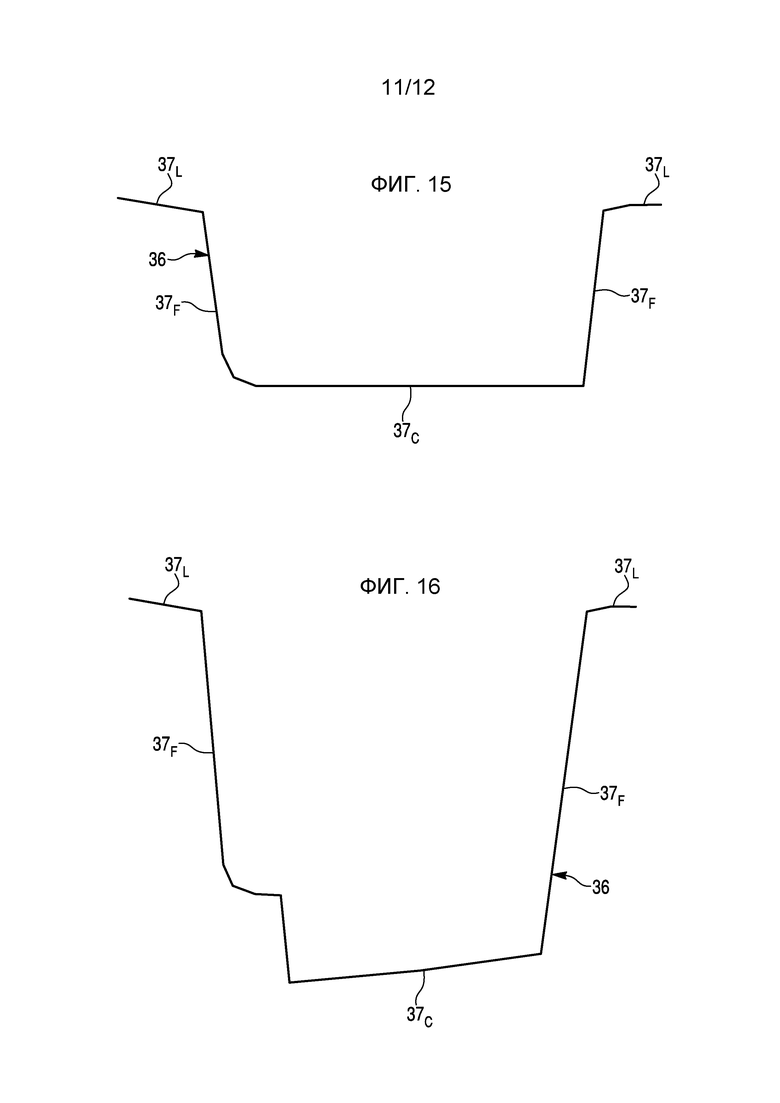

Фиг. 15 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 5-5, показанной на фиг. 10;

Фиг. 16 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 6-6, показанной на фиг. 10;

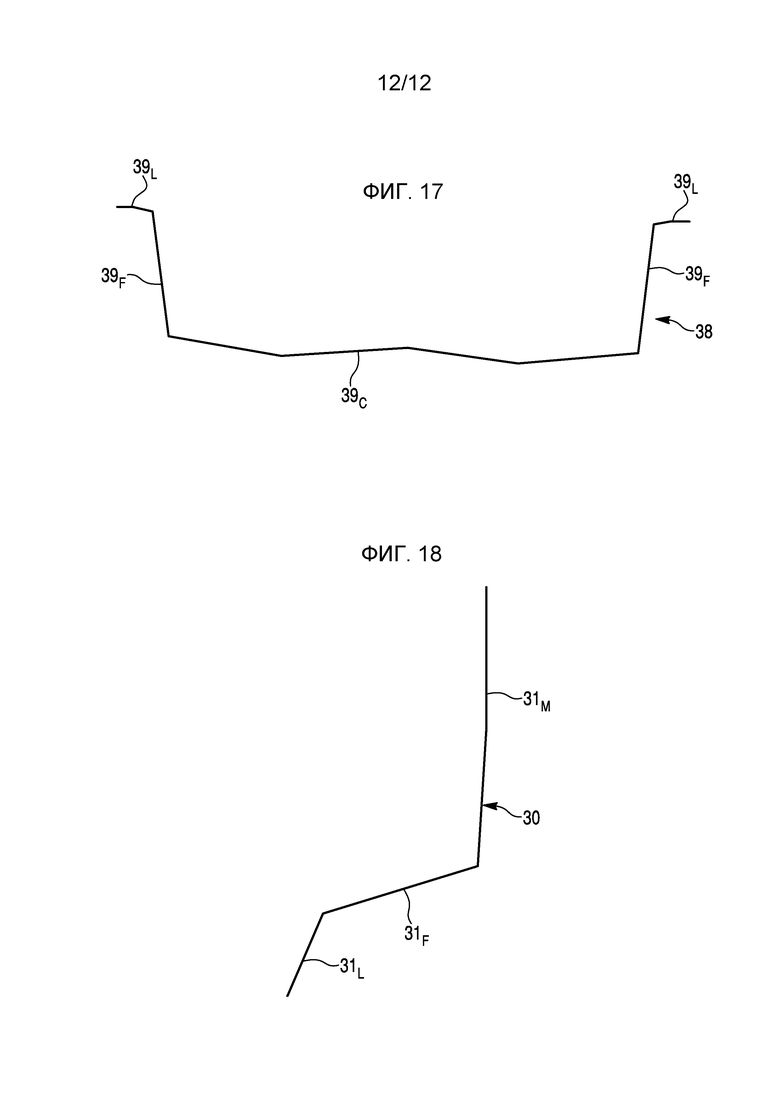

Фиг. 17 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 7-7, показанной на фиг. 10; и

Фиг. 18 является видом в поперечном сечении внутренней панели по фиг. 6 вдоль линии 8-8, показанной на фиг. 10.

Подробное описание примерных вариантов осуществления и примерных способов

Далее приводится подробная ссылка на примерные варианты осуществления и способы изобретения, как проиллюстрировано на прилагаемых чертежах, при этом аналогичные ссылки с номерами обозначают аналогичные или соответствующие части на всех чертежах. Тем не менее, следует отметить, что изобретение в более широких аспектах не ограничивается конкретными подробностями, характерными устройствами и способами и иллюстративными примерами, показанными и описанными в связи с примерными вариантами осуществления и способами.

Это описание примерных вариантов осуществления следует изучать в связи с прилагаемыми чертежами, которые должны считаться частью всего письменного описания. В описании относительные термины, такие как "горизонтальный", "вертикальный", "передний", "задний", "верхний" и "нижний", "самый верхний" и "самый нижний", как и их производные (например, "горизонтально", "вниз", "вверх" и т.д.), должны рассматриваться как означающие ориентацию, как описано далее или как показано на данном чертеже, и ориентацию относительно кузова транспортного средства. Эти относительные термины служат для удобства описания и обычно не имеют намерение требовать конкретной ориентации. Термины относительно присоединений, связей и т.п., такие как "соединенный", "соединенный между собой", означают взаимосвязь, в которой конструкции прикрепляются или присоединяются друг к другу прямо или косвенно через промежуточные конструкции, а так же подвижные или жесткие крепления или взаимосвязи, если явно не описано иное. Термин "функционально соединенный" является таким присоединением, связью или соединением, которое позволяет соответствующим конструкциям работать намеченным образом в силу этой взаимосвязи. Дополнительно, слово "a" при использовании в формуле изобретения означает "по меньшей мере, один".

Фиг. 1, 2A, 3, 4 и 5 иллюстрируют правую переднюю дверь 10 в сборе автомобиля (в частности, среднеразмерного автомобиля) согласно примерному варианту осуществления настоящего изобретения. Дверь 10 в сборе содержит внутреннюю панель 12, внешнюю панель 14, присоединенную и поддерживаемую посредством фланцев внутренней панели 12, модульную выступающую часть 16, используемую для того, чтобы принимать предварительно собранный модульный дверной блок, присоединенный и поддерживаемый посредством внутренней поверхности (т.е. обращенный к пассажирскому салону автомобиля) внутренней панели 12, внутренний элемент 15 (или балку) линии остекления (показан на фиг. 4 и 5), расположенный между внутренней панелью 12 и модульной выступающей частью 16, упрочняющий элемент 18 петли двери, прикрепленный к переднему краю 12F внутренней панели 12, оконную раму 20 для оконного стекла 21, входящую и выходящую из полости 11 с возможностью задвигания, сформированную в двери 10 в сборе между внутренней панелью 12 и модульной выступающей частью 16 (как показано на фиг. 3), и направляющую 26 переднего окна.

Внутренняя панель 12, согласно примерному варианту осуществления настоящего изобретения, подробно показанному на фиг. 4-8, представляет собой трехфрагментный штампованный сборочный узел, включающий в себя практически прямоугольную периметровую рамную часть 28, имеющую непрерывный периметр, одну промежуточную отвесную (вертикальную) балку 38 (конструктивный элемент) и одну прямопоперечную (или угловую) балку 40 (конструктивный элемент), которые неразъемным образом прикрепляются к периметровой рамной части 28, чтобы придавать жесткость внутренней панели 12, предоставлять защиту от бокового столкновения и поддерживать тонкую внешнюю панель 14, чтобы повышать ее жесткость и характеристики продавливаемости центра металлического листа. Каждая из промежуточной вертикальной балки 38 и угловой балки 40 имеет открытый корытообразный профиль и формируется отдельно от периметровой рамной части 28. Периметровая рамная часть 28, промежуточная вертикальная балка 38 и угловая балка 40 затем неразъемным образом скрепляются между собой, к примеру, посредством сварки, а предпочтительно посредством лазерной сварки, чтобы формировать внутреннюю панель 12. Периметровая рамная часть 28 внутренней панели 12 неразъемным образом формируется посредством верхней и нижней горизонтальных балок 30 и 32, соответственно, соединенных между собой посредством передней и задней вертикальных балок 34 и 36, соответственно.

Как подробно проиллюстрировано на фиг. 6 и 7, промежуточная вертикальная балка 38 проходит практически вертикально между верхней и нижней горизонтальными балками 30 и 32 приблизительно через середину рамной части 28 внутренней панели 12, в то время как прямопоперечная балка 40 располагается под углом таким образом, что она проходит между верхней горизонтальной балкой 30 и передней вертикальной балкой 34. Угловая балка 40 выступает в качестве ребра жесткости между передней вертикальной балкой 34 (и упрочняющим элементом 18 петли двери) и верхней горизонтальной балкой 30 ниже оконной рамы 20. Она упрочняет дверь 10 в сборе, так чтобы повышать жесткость. Альтернативно, внутренняя панель 12 может включать в себя только одну промежуточную вертикальную балку 38, но не угловую балку 40. Отвесная вертикальная балка 38 вместе с внутренней панелью 12 и угловой балкой 40 предоставляют эффективное средство обеспечения устойчивости к проникновениям в результате бокового столкновения. Таким образом, согласно примерному варианту осуществления настоящего изобретения, внутренняя панель 12 двери 10 в сборе не имеет традиционной горизонтальной балки для защиты от продавливания (или балки для защиты при боковом столкновении), проходящий практически горизонтально между передней и задней вертикальными балками 34 и 36 (конструктивными элементами). Балки линии остекления (т.е. верхняя горизонтальная балка 30 и внутренняя балка 15 линии остекления) предоставляют жесткость.

[0035] Внутренняя панель 12 двери 10 в сборе изготавливается из прогрессивных сталей повышенной прочности (AHSS). Ниже описывается способ изготовления внутренней панели 12 двери 10 в сборе согласно примерному варианту осуществления настоящего изобретения. Во-первых, как лучше всего показано на фиг. 9A, одна практически прямоугольная плоская заготовка 50 дверной периметровой рамы, имеющая непрерывный периметр, неразъемным образом формируется из четырех фрагментов стального листа, чтобы изготавливать многофрагментную рамную часть 28 внутренней панели 12. Фрагменты стального листа включают в себя два расположенных напротив друг друга листа из переднего и заднего плоских U-образных стальных листов 52F и 52R соответственно первого материала прогрессивных сталей повышенной прочности и два расположенных напротив друг друга практически прямоугольных верхнего и нижнего плоских стальных листов 54T и 54B соответственно второго материала прогрессивных сталей повышенной прочности, который отличается от первого стального материала и имеет более высокую прочность и толщину, чтобы повышать устойчивость к боковому столкновению.

Затем единая лазерно-сварная заготовка 50 штампуется в периметровую рамную часть 28 внутренней панели 12 посредством либо горячего штампования, либо холодного штампования.

Согласно примерному варианту осуществления настоящего изобретения, в случае холодного штампования заготовки 50 периметровой рамы, первый стальной материал представляет собой сталь сорта DP780, имеющую толщину (или уплотнение) в 0,60 мм, в то время как второй стальной материал представляет собой мартенситную сталь сорта MS1300, имеющую толщину в 1,00 мм. Следует понимать, что стальной материал отличается посредством сорта (в силу этого, прочности) и толщины (или уплотнения). Например, сорт стали TRIP может быть использован вместо высокопрочной стали сорта DP780, если существует потребность в повышенной формуемости заготовки 50 периметровой рамы. Кроме того, конкретные сорта первого и второго стальных материалов, используемых в случае горячего штампования заготовки 50 периметровой рамы, отличаются от сортов, используемых при холодном штамповании. Тем не менее, в любом случае второй стальной материал отличается от первого стального материала и имеет более высокую прочность и толщину.

Каждый из переднего и заднего U-образных стальных листов 52F, 52R содержит поперечную часть 52FC, 52RC и пару разнесенных частей 52F1 и 52F2, 52R1 и 52R2 лапок, проходящих из поперечной части 52FC, 52RC. Чтобы формировать стальную заготовку 50, передний и задний плоские U-образные стальные листы 52F и 52R ориентируются таким образом, что части 52F1, 52F2 и 52R1, 52R2 лапок выровнены и обращены друг к другу. Затем верхний и нижний стальные листы 54T и 54B размещаются между частями 52F1 и 52F2, 52R1 и 52R2 лапок U-образных стальных листов 52F, 52R так, что они выровнены с ними. Затем каждая из частей 52F1 и 52F2, 52R1 и 52R2 лапок каждого из U-образных стальных листов 52F, 52R неразъемным образом соединяется (т.е. скрепляется) на свободном крае с соответствующими верхним и нижним стальными листами 54T и 54B посредством любого соответствующего средства, известного в данной области техники, таким образом, что они формируют стальную заготовку 50. Согласно примерному варианту осуществления настоящего изобретения, U-образные стальные листы 52F, 52R свариваются шовной роликовой сваркой с верхним и нижним стальными листами 54T и 54B, к примеру, посредством лазерной сварки, за счет этого формируя одну лазерно-сварную заготовку 50. Как результат, одна заготовка 50 содержит различные стальные материалы, т.е. различные сорта и/или толщины прогрессивных сталей повышенной прочности. В частности, части 52F1 и 52R1 лапок переднего и заднего плоских U-образных стальных листов 52F и 52R соответственно свариваются шовной роликовой сваркой с дальними краями верхнего стального листа 54T через лазерно-сварные соединения 531 и 533, в то время как части 52F2 и 52R2 лапок переднего и заднего плоских U-образных стальных листов 52F и 52R соответственно свариваются шовной роликовой сваркой с дальними краями нижнего стального листа 54B через лазерно-сварные соединения 532 и 534.

Затем одна лазерно-сварная заготовка 50 штампуется в периметровую рамную часть 28 внутренней панели 12 посредством либо горячего штампования, либо холодного штампования. В случае горячего штампования плоская стальная заготовка 50 сначала нагревается, затем помещается в формообразующий инструмент, чтобы придавать требуемую форму рамной части 28, после чего горячештампованная рамная часть 28 остается в инструменте, в котором она быстро охлаждается, чтобы повышать прочность.

Штампованная рамная часть 28 внутренней панели 12, подробно проиллюстрированная на фиг. 9B, включает в себя передний и задний расположенные напротив друг друга U-образные боковые элементы 281 и 282 рамы (штампованные из переднего и заднего плоских U-образных стальных листов 52F и 52R), неразъемным образом скрепленные между собой посредством верхнего и нижнего промежуточных элементов 283 и 284 рамы (штампованных из верхнего и нижнего стальных листов 54T и 54B), разнесенных друг от друга таким образом, что они формируют непрерывный периметр. Кроме того, согласно примерному варианту осуществления настоящего изобретения, части лапок переднего и заднего боковых элементов 281 и 282 рамы свариваются шовной роликовой сваркой с дальними краями верхнего и нижнего промежуточных элементов 283 и 284 рамы через лазерно-сварные соединения 531, 532, 533 и 534. Таким образом, рамная часть 28 внутренней панели 12 неразъемным образом формируется посредством переднего и заднего U-образных боковых элементов 281 и 282 рамы, соединенных между собой посредством верхнего и нижнего промежуточных элементов 283 и 284 рамы.

Кроме того, как отмечено выше, в случае холодного штампования заготовки 50 периметровой рамы, боковые элементы 281 и 282 рамы рамной части 28 изготавливаются из стали сорта DP780, имеющей толщину в 0,60 мм, в то время как верхний и нижний промежуточные элементы 283 и 284 рамы изготавливаются из мартенситной стали сорта MS1300, имеющей толщину в 1,00 мм. Таким образом, стальной материал боковых элементов 281 и 282 рамы отличается от стальных материалов верхнего и нижнего промежуточных элементов 283 и 284 рамы (т.е. имеет другой сорт и/или толщину).

Затем каждая из промежуточной вертикальной балки 38 и угловой балки 40 подвергается горячему или холодному штампованию отдельно от рамной части 28 и друг от друга. Другими словами, каждая из промежуточной вертикальной балки 38 и угловой балки 40 согласно примерному варианту осуществления настоящего изобретения представляет собой однофрагментный горяче- или холодноштампованный элемент. Промежуточная вертикальная балка 38 штампуется из плоского, очень тонкого листа высокопрочной стальной заготовки из третьего стального материала, такого как USIBOR® 1500P, имеющий толщину в 0,60 мм, который отличается от первого стального материала боковых элементов 281 и 282 рамы и второго стального материала промежуточных элементов 283 и 284 рамы. Аналогично, угловая балка 40 штампуется из плоского, очень тонкого листа высокопрочной стальной заготовки из третьего стального материала, такого как USIBOR® 1500P, имеющий толщину в 0,60 мм, который отличается от первого стального материала боковых элементов 281 и 282 рамы и второго стального материала промежуточных элементов 283 и 284 рамы.

В настоящее время минимальные толщины горячештампованных стальных частей составляют приблизительно 0,90 мм. USIBOR® 1500P представляет собой упрочненную боросодержащую легированную сталь, покрытую Al-Si-покрытием компании ArcelorMittal, часто используемым, когда требуется высокая прочность. Алюминиево-кремниевые покрытия защищают сталь от окисления во время нагрева и предоставляют защиту от коррозии для компонента. В случае процесса горячего штампования изготовление осуществляется в линии закалочных прессов, в которой нагретая (900°C) стальная заготовка формируется, а затем быстро охлаждается (закаливается) до комнатной температуры с помощью формообразующего инструмента с водяным охлаждением. Результат представляет собой закаленную часть с пределом текучести приблизительно в 1100 МПа и пределом прочности приблизительно в 1500 МПа.

В завершение, рамная часть 28, промежуточная вертикальная балка 38 и угловая балка 40 неразъемным образом объединяются после штампования (к примеру, свариваются, а предпочтительно, свариваются лазером), чтобы формировать многослойную внутреннюю панель 12, как показано на фиг. 6-8.

Как лучше всего показано на фиг. 6 и 7, промежуточная вертикальная балка 38 проходит практически вертикально между верхней и нижней горизонтальными балками 30 и 32 приблизительно через середину периметровой рамной части 28 внутренней панели 12 таким образом, что дальние края промежуточной вертикальной балки 38 неразъемным образом присоединены к верхним и нижним промежуточным элементам 283 и 284 рамы периметровой рамной части 28. Таким образом, промежуточная вертикальная балка 38 проходит между более толстыми секциями рамной части 28. В свою очередь, угловая балка 40 проходит между верхней горизонтальной балкой 30 и передней вертикальной балкой 34 таким образом, что дальние края угловой балки 40 неразъемным образом присоединены к верхнему промежуточному элементу 283 рамы и переднему боковому элементу 281 рамы рамной части 28.

Как отмечено выше, каждая из промежуточной вертикальной балки 38 и угловой балки 40 подвергается горячему или холодному штампованию отдельно от рамной части 28 и друг от друга. Альтернативно внутренняя панель 12 может быть изготовлена в форме однофрагментного горяче- или холодноштампованного элемента.

Как подробнее проиллюстрировано на фиг. 6 и 7, промежуточная вертикальная балка 38 и угловая балка 40 задают три окна 42, 44 и 46 во внутренней панели 12. Окна 42, 44 и 46 формируются в пределах прямоугольной рамной части 28 (заданной посредством горизонтальных балок 30, 32 и вертикальных балок 34, 36) посредством промежуточной вертикальной балки 38 и угловой балки 40. В частности, первое окно 42 задается между верхней и нижней горизонтальными балками 30 и 32, задней вертикальной балкой 36 и промежуточной вертикальной балкой 38. Второе окно 44 задается между угловой балкой 40, передней вертикальной балкой 34, нижней горизонтальной балкой 32 и промежуточной вертикальной балкой 38. Третье окно 46 задается между верхней горизонтальной балкой 30, угловой балкой 40 и передней вертикальной балкой 34. Альтернативно, угловая балка 40 и окно 46 не должны обязательно предоставляться.

Согласно примерному варианту осуществления настоящего изобретения, как показано на фиг. 10 и 12-16, каждая из нижней горизонтальной балки 32, передней вертикальной балки 34 и задней вертикальной балки 36 рамной части 28 имеет открытый корытообразный профиль с выпуклой частью 33C, 35C и 37C соответственно и парой разнесенных фланцев 33F, 35F и 37F соответственно, проходящих из выпуклой части в направлении от внутренней части (т.е. пассажирского салона) транспортного средства и к внешней панели 14 двери 10 в сборе. Кроме того, каждый из фланцев 33F, 35F и 37F содержит кромку 33L, 35L и 37L соответственно, проходящую из дальнего края. Каждая из кромок 33L, 35L и 37L имеет такую форму и размер, что она пересекает (зацепляет) внутреннюю поверхность внешней панели 14.

Как дополнительно проиллюстрировано на фиг. 6-8, 10 и 18, верхняя горизонтальная балка 30 включает в себя основную часть 31M и фланец 31F, проходящий из основной части 31M в направлении от внутренней части (т.е. пассажирского салона) транспортного средства и к внешней панели 14 двери 10 в сборе. Фланец 31F содержит кромку 31L, проходящую из дальнего края. Каждая из кромок 31L имеет такую форму, что она пересекает (зацепляет) внутреннюю поверхность внешней панели 14. Основная часть 31M протягивается практически вертикально в направлении выпуклых частей 33C, 35C и 37C нижней горизонтальной балки 32, передней вертикальной балки 34 и задней вертикальной балки 36 рамной части 28.

Дополнительно, согласно примерному варианту осуществления настоящего изобретения, как показано на фиг. 10, 11 и 17, как промежуточная вертикальная балка 38, так и угловая балка 40 имеют открытый корытообразный профиль, имеющий выпуклую часть 39C и 41C соответственно и пару разнесенных фланцев 39F и 41F соответственно, проходящих из выпуклой части 39C, 41C в направлении от внутренней части (т.е. пассажирского салона) транспортного средства и к внешней панели 14 двери 10 в сборе. Кроме того, каждый из фланцев 39F и 41F содержит кромку 39L и 41L соответственно, проходящую из дальнего края. Каждая из кромок 39L и 41L имеет такую форму, что она пересекает (зацепляет) внутреннюю поверхность внешней панели 14.

Передний край 12F внутренней панели 12 представляет собой краевую часть внутренней панели 12, на которую дверь 10 в сборе шарнирно подвешивается к передней дверной стойке (передней стойке) кузова автомобиля посредством, по меньшей мере, одного шарнирного элемента через упрочняющий элемент 18 петли двери. Предпочтительно, внутренняя панель 12 шарнирно подвешивается к передней дверной стойке (передней стойке) кузова транспортного средства посредством двух шарниров и имеет интегрированный упрочняющий элемент 18 петли двери, приваренный к переднему краю 12F внутренней панели 12. Задний край 12R внутренней панели 12 представляет собой краевую часть внутренней панели 12, в которой предоставляется замок двери 10 в сборе таким образом, что он взаимодействует со средней стойкой (центральной стойкой) кузова автомобиля. Как отмечено выше, упрочняющий элемент 18 петли двери прикрепляется к переднему краю 12F внутренней панели 12. Согласно примерному варианту осуществления настоящего изобретения, навесной упрочняющий элемент 18 петли двери формируется из лазерно-сварной заготовки из трех отдельных фрагментов высокопрочного стального листа, как показано на фиг. 5, неразъемным образом скрепленных между собой, как показано на фиг. 4: первичный фрагмент 181, изготовленный из двухфазной стали, к примеру, DP 600, имеющей толщину в 0,60 мм, и два вертикально разнесенных вторичных фрагмента 182, изготовленных из двухфазной стали, к примеру, DP 980, имеющей толщину в 1,50 мм. Каждый из вторичных фрагментов 182 упрочняющего элемента 18 петли двери может содержать две шайбы 183, изготовленные из двухфазной стали, к примеру, DP 600, имеющей толщину в 3,50 мм. Альтернативно, упрочняющий элемент 18 петли двери может быть изготовлен из других сортов и толщин стали. Другими словами, упрочняющий элемент 18 петли двери формируется из лазерно-сварной заготовки, включающей в себя первичный стальной фрагмент 181 и два вторичных стальных фрагмента 182, сваренные шовной роликовой сваркой в одну лазерно-сварную заготовку, которая затем штампуется в готовую часть (упрочняющий элемент 18 петли двери), включающую в себя различные сорта (или типы) и толщину стали.

Внешняя панель 14 согласно примерному варианту осуществления настоящего изобретения склеивается с кромками 31L, 33L, 35L, 37L, 39L и 41L фланцев 31F, 33F, 35F, 37F, 39F и 41F соответственно, внутренней панели 12, скрывая корытообразные секции нижней горизонтальной балки 32, передней вертикальной балки 34 и задней вертикальной балки 36 рамной части 28 и промежуточные вертикальные и угловые балки 38 и 40 и формируя еще более прочную и более жесткую внутреннюю конструкцию. Как лучше всего показано, на фиг. 4 и 5, полосы 17 соответствующего клейкого материала наносятся между кромками 31L, 33L, 35L, 37L, 39L и 41L внутренней панели 12 и внешней панели 14. Это позволяет внешней панели 14 стабилизировать фланцы 31F, 33F, 35F, 37F, 39F и 41F внутренней панели 12 во время событий бокового столкновения, за счет этого повышая устойчивость двери 10 в сборе к боковому столкновению. В примерном варианте осуществления настоящего изобретения, показанном на фиг. 5, полосы 17 клейкого материала наносятся на внутреннюю поверхность внешней панели 14 так, что они обращены к кромкам 31L, 33L, 35L, 37L, 39L и 41L внутренней панели 12. Альтернативно, полосы 17 клейкого материала наносятся непосредственно на кромки 31L, 33L, 35L, 37L, 39L и 41L внутренней панели 12. Предпочтительно, клейкий материал, используемый для того, чтобы склеивать внешнюю панель 14 с внутренней панелью 12, представляет собой конструкционный клей, имеющий достаточную прочность склеивания для того, чтобы склеивать внутренние и внешние панели 12 и 14, без вызывания эффекта "прочитывания" за пределами внешней панели 14.

Согласно примерному варианту осуществления настоящего изобретения, внешняя панель 14 формируется из стального листа, к примеру, атмосфероустойчивой двухфазной стали FF280DP ArcelorMittal, имеющей толщину приблизительно в 0,55 мм. Внешняя панель 14 из легковесной и тонкой высокопрочной стали уменьшает вес двери транспортного средства относительно традиционных менее прочных конструкций с большей толщиной без нарушения устойчивости к вдавливанию. Легковесная внешняя панель 14, изготовленная из высокопрочной стали сорта FF280DP в 0,55 мм, поддерживает требуемую устойчивость к вдавливанию при минимальной массе. Внешняя панель 14, конструктивно связанная с внутренней панелью 12, позволяет внешней панели 14 работать синергетически с внутренней панелью 12, чтобы удовлетворять требованиям к рабочим характеристикам.

Модульная выступающая часть 16 согласно примерному варианту осуществления настоящего изобретения формируется из двухфазной стали, к примеру, сорта DP500, имеющей толщину приблизительно в 0,50 мм, или других подходящих сортов и толщин стали. Внутренняя балка 15 линии остекления крепится между верхней горизонтальной балкой 30 внутренней панели 12 и модульной выступающей частью 16 и формируется из горячештампованной высокопрочной стали, такой как USIBOR® 1500P, имеющей толщину приблизительно в 0,50 мм, или других подходящих сортов и толщин стали. Внутренний кронштейн 19 линии остекления изготавливается из сорта стали DP500, имеющего толщину в 0,55 мм, в примерном варианте осуществления настоящего изобретения.

Как дополнительно проиллюстрировано на фиг. 4 и 5, оконная рама 20 содержит элемент 22 внешней оконной рамы и элемент 24 внутренней оконной рамы, обращенные к пассажирскому салону транспортного средства. Элементы 22, 24 внешней и внутренней оконной рамы привариваются друг к другу и к внутренней панели 12, предпочтительно посредством лазерной или точечной сварки. Элементы 22 и 24 внешней и внутренней оконной рамы могут формироваться посредством холодного или горячего штампования из неразъемных многофрагментных лазерно-сварных заготовок, при этом лазерно-сварные соединения располагаются в шахматном порядке между элементами 22, 24 внешней и внутренней оконной рамы для оконной рамы 20. Альтернативно элементы 22 и 24 внешней и внутренней оконной рамы могут быть профилированы роликами. Элемент 22 внешней оконной рамы согласно примерному варианту осуществления настоящего изобретения, подробно показанному на фиг. 4 и 5, изготавливается из трех отдельных фрагментов 221, 222 и 223, которые неразъемным образом скрепляются между собой, к примеру, посредством лазерной сварки через лазерно-сварные соединения 231 и 232. Элемент 22 внешней оконной рамы изготавливается посредством, во-первых, предоставления первого, второго и третьего плоских листов, изготовленных из первого, второго и третьего внешних оконных стальных материалов, соответственно, которые отличаются друг от друга. Затем первый, второй и третий плоские листы неразъемным образом присоединены друг к другу таким образом, что они формируют одну внешнюю оконную заготовку. Затем внешняя оконная заготовка штампуется в один элемент 22 внешней оконной рамы.

Согласно примерному варианту осуществления настоящего изобретения, первый фрагмент 221 элемента 22 внешней оконной рамы изготавливается из стали сорта BH210 с толщиной в 0,50 мм (первого внешнего оконного стального материала), второй фрагмент 222 изготавливается из стали сорта DP500, имеющей толщину в 0,55 мм (второго внешнего оконного стального материала), в то время как третий фрагмент 223 (часть для бокового зеркала заднего вида) изготавливается из стали сорта USIBOR® 1500P, имеющей толщину в 0,50 мм (третьего внешнего оконного стального материала). Альтернативно могут использоваться другие подходящие сорта и толщины стали.

Элемент 24 внутренней оконной рамы согласно примерному варианту осуществления настоящего изобретения, подробно показанному на фиг. 4 и 5, изготавливается из двух отдельных фрагментов 241 и 242, которые неразъемным образом скрепляются между собой, к примеру, посредством лазерной сварки через лазерно-сварное соединение 25. Элемент 24 внутренней оконной рамы изготавливается посредством, во-первых, предоставления первого и второго плоских листов, изготовленных из первого и второго внутренних оконных стальных материалов соответственно. Затем первый и второй плоские листы неразъемным образом присоединены друг к другу таким образом, что они формируют одну внутреннюю оконную заготовку. Затем внутренняя оконная заготовка штампуется в один элемент внутренней оконной рамы. Первый и второй внутренние оконные стальные материалы отличаются друг от друга.

Согласно примерному варианту осуществления настоящего изобретения, первый фрагмент 241 элемента 22 внешней оконной рамы изготавливается из стали сорта DP500, имеющей толщину в 0,58 мм (первого внутреннего оконного стального материала), в то время как второй фрагмент 242 (включающий в себя часть для бокового зеркала заднего вида) изготавливается из двухфазной стали DP600, имеющей толщину в 0,76 мм (второго внутреннего оконного стального материала). Альтернативно, могут использоваться другие подходящие сорта и толщины стали.

Направляющая 26 переднего окна, обычно накладной компонент, используемый только для заделки в стекле, используется в настоящем проекте в качестве конструктивного элемента, предоставляющего жесткость для места для крепления бокового зеркала заднего вида, а также жесткость для верхней конструкции оконной рамы. Кроме того, направляющая 26 переднего окна придает жесткость области для бокового зеркала заднего вида оконной рамы 20. Согласно примерному варианту осуществления настоящего изобретения, направляющая 26 переднего окна изготавливается из специальной раскисленной стали для глубокой вытяжки (DQSK), имеющей толщину в 0,80 мм (или других подходящих сортов и толщин стали). Кронштейн 27 направляющей окна изготавливается из стали сорта DP780, имеющей толщину в 0,50 мм в примерном варианте осуществления настоящего изобретения.

Как проиллюстрировано на фиг. 2A и 6-8, задняя вертикальная балка 36 внутренней панели 12 содержит секцию 29 глубокой вытяжки в контакте с элементом 24 внутренней оконной рамы. Альтернативно, как проиллюстрировано на фиг. 2B, секция 29′ глубокой вытяжки может быть интегрирована (т.е. сформирована в качестве одного фрагмента) в элемент 24 внутренней оконной рамы 20 для лучшей технологичности и возможно лучших конструктивных рабочих характеристик.

Настоящее изобретение предоставляет новую легковесную стальную дверь в сборе для транспортного средства посредством создания оптимизированных путей передачи нагрузки и планировки каждого компонента в двери в сборе с возможностью осуществлять несколько функций упрочнения и придания жесткости. Дверь в сборе согласно настоящему изобретению предоставляет снижение веса в решении из стали, которое приближается по весу к решению из алюминия при одновременном поддержании требуемой прочности и жесткости, при полных затратах на изготовление, которые существенно ниже затрат для решений из алюминия. Настоящее изобретение использует оптимизацию пути передачи нагрузки, чтобы разрабатывать эффективную конструкцию (т.е. размещает конструктивные элементы вдоль важных путей передачи нагрузки). Это максимизирует эффективность и объединяет все компоненты двери в сборе с возможностью для каждого из них выполнять несколько функций, при достижении конструктивной целевых рабочих характеристик по конструктивной прочности, жесткости двери и по защите от бокового столкновения пассажирского салона. Настоящее изобретение дополнительно использует новые варианты применения материалов, горячего и/или холодного штампования и лазерной сварки. Дверь в сборе настоящего изобретения включает в себя внутреннюю панель, содержащую рамную часть, горяче- или холодноштампованную из многофрагментной лазерно-сварной заготовки, и отдельно горяче- или холодноштампованные промежуточные вертикальные и угловые балки, неразъемным образом соединенные с рамной частью. Конструкция на основе горячего штампования также предоставляет прочность и жесткость в области остекления, исключая необходимость дополнительных упрочнений в этой области. Уникальная архитектура двери с упрочняющей внутренней панелью, расположенной за пределами оконного стекла и поддерживаемой посредством внешней панели, предоставляет повышенную жесткость и лучшее поведение в отношении бокового столкновения.

Вышеприведенное описание примерных вариантов осуществления настоящего изобретения представлено с целью иллюстрации в соответствии с положениями патентного законодательства. Оно не имеет намерение быть исчерпывающим или ограничивать изобретение точными раскрытыми формами. Очевидные модификации или варианты являются возможными в свете вышеуказанных идей. Варианты осуществления, раскрытые выше, выбраны для того, чтобы лучше всего иллюстрировать принципы настоящего изобретения и их практическое применение, чтобы за счет этого предоставлять возможность специалистам в данной области техники оптимально использовать изобретение в различных вариантах осуществления и с различными модификациями, подходящими для конкретного рассмотренного использования при условии, что соблюдаются принципы, описанные в данном документе. Таким образом, изменения могут вноситься в вышеописанное изобретение без отступления от его сущности и объема. Также подразумевается, что объем настоящего изобретения определяется посредством прилагаемой формулы изобретения.

Группа изобретений относится к области транспортного машиностроения. Дверь транспортного средства в сборе содержит внутреннюю панель, промежуточную вертикальную балку, угловую балку, внешнюю панель. Внутренняя панель включает прямоугольную рамную часть. Промежуточная вертикальная балка проходит между верхней и нижней горизонтальными балками рамной части. Угловая балка прикреплена к рамной части. Внешняя панель присоединена к внутренней панели. Рамная часть содержит передний и задний U-образные боковые элементы рамы, присоединенные друг к другу посредством верхнего и нижнего промежуточных элементов рамы. Способ изготовления двери транспортного средства в сборе содержит этапы, на которых предоставляют передний и задний плоские U-образные стальные листы, содержащие поперечную часть и пару разнесенных частей лапок. Предоставляют верхний и нижний плоские стальные листы. Неразъемным образом соединяют каждую из частей лапок с соответствующим верхним и нижним стальным листом. Штампуют заготовку дверной рамы в рамную часть внутренней панели. Достигается уменьшение веса двери транспортного средства. 2 н. и 29 з.п. ф-лы, 20 ил.

1. Дверь транспортного средства в сборе, содержащая:

- внутреннюю панель, включающую практически прямоугольную рамную часть, имеющую непрерывный периметр, неразъемным образом сформированный посредством верхней и нижней горизонтальных балок, соединенных между собой посредством передней и задней вертикальных балок;

одну промежуточную вертикальную балку, проходящую между верхней и нижней горизонтальными балками рамной части;

одну угловую балку, неразъемным образом прикрепленную к рамной части и наклоненную таким образом, что она проходит между передним U-образным боковым элементом рамы и верхним промежуточным элементом рамы, и

- внешнюю панель, присоединенную к упомянутой внутренней панели;

- при этом рамная часть содержит расположенные напротив друг друга передний и задний U-образные боковые элементы рамы, неразъемным образом присоединенные друг к другу посредством верхнего и нижнего промежуточных элементов рамы таким образом, что они формируют непрерывный периметр;

- при этом боковые элементы рамы изготовлены из первого стального материала, а промежуточные элементы рамы изготовлены из второго стального материала;

- при этом первый стальной материал боковых элементов рамы отличается от второго стального материала промежуточных элементов рамы,

причем промежуточная вертикальная балка неразъемным образом присоединена к промежуточным элементам рамы рамной части на их дальних краях, промежуточная вертикальная балка изготовлена из третьего стального материала, который отличается от второго стального материала промежуточных элементов рамы,

при этом угловая балка изготовлена из четвертого стального материала, который отличается от второго стального материала промежуточных элементов рамы.

2. Дверь транспортного средства в сборе по п.1, в которой второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы.

3. Дверь транспортного средства в сборе по п.1, в которой первый стальной материал боковых элементов рамы отличается от третьего стального материала промежуточной вертикальной балки.

4. Дверь транспортного средства в сборе по п.3, в которой второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы и толще третьего стального материала промежуточной вертикальной балки.

5. Дверь транспортного средства в сборе по п.3, в которой первый стальной материал боковых элементов рамы отличается от четвертого стального материала угловой балки.

6. Дверь транспортного средства по п.3, в которой третий стальной материал промежуточной вертикальной балки является идентичным четвертому стальному материалу угловой балки.

7. Дверь транспортного средства в сборе по п.3, в которой второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы, толще третьего стального материала промежуточной вертикальной балки и толще четвертого стального материала угловой балки.

8. Дверь транспортного средства в сборе по п.1, дополнительно содержащая модульную выступающую часть, присоединенную к внутренней панели так, что внутренняя панель располагается между внешней панелью и модульной выступающей частью.

9. Дверь транспортного средства в сборе по п.8, дополнительно содержащая выдвижное оконное стекло, расположенное между модульной выступающей частью и внутренней панелью.

10. Дверь транспортного средства в сборе по п.1, дополнительно содержащая оконную раму, которая содержит элемент внешней оконной рамы и элемент внутренней оконной рамы, скрепленные между собой и с внутренней панелью.

11. Дверь транспортного средства в сборе по п.10, в которой элемент внешней оконной рамы включает в себя первый, второй и третий отдельные фрагменты, неразъемным образом скрепленные между собой; при этом второй внешний оконный фрагмент расположен между упомянутым первым внешним оконным стальным материалом и упомянутым третьим внешним оконным стальным материалом, при этом первый внешний оконный фрагмент изготовлен из первого внешнего оконного стального материала, второй внешний оконный фрагмент изготовлен из второго внешнего оконного стального материала, и третий внешний оконный фрагмент изготовлен из третьего внешнего оконного стального материала, и при этом первый, второй и третий внешние оконные стальные материалы отличаются друг от друга.

12. Дверь транспортного средства в сборе по п.11, в которой второй внешний оконный стальной материал толще первого внешнего оконного стального материала и третьего внешнего оконного стального материала.

13. Дверь транспортного средства в сборе по п.11 или 12, в которой элемент внутренней оконной рамы включает в себя первый и второй отдельные фрагменты, неразъемным образом скрепленные между собой, при этом первый внутренний оконный фрагмент изготовлен из первого внутреннего оконного стального материала, и второй внутренний оконный фрагмент изготовлен из второго внутреннего оконного стального материала, и при этом первый и второй внутренние оконные стальные материалы отличаются друг от друга.

14. Дверь транспортного средства в сборе по п.13, в которой второй внутренний оконный стальной материал толще первого внутреннего оконного стального материала.

15. Способ изготовления двери транспортного средства в сборе, содержащей внутреннюю панель в форме практически прямоугольной рамной части, имеющей непрерывный периметр, неразъемным образом сформированный посредством верхней и нижней горизонтальных балок, соединенных между собой посредством передней и задней вертикальных балок, причем упомянутый способ содержит этапы, на которых:

- предоставляют передний и задний плоские U-образные стальные листы из первого стального материала, при этом каждый из левого и правого U-образных стальных листов содержит поперечную часть и пару разнесенных частей лапок, проходящий из поперечной части;

- предоставляют верхний и нижний плоские стальные листы из второго стального материала;

- неразъемным образом соединяют каждую из частей лапок каждого из U-образных стальных листов с соответствующим одним из верхнего и нижнего стальных листов таким образом, что они формируют плоскую заготовку дверной рамы; и

- штампуют заготовку дверной рамы в рамную часть внутренней панели;

- при этом первый стальной материал переднего и заднего плоских U-образных стальных листов отличается от второго стального материала верхнего и нижнего плоских стальных листов;

- при этом рамная часть содержит расположенные напротив друг друга передний и задний U-образные боковые элементы рамы, неразъемным образом присоединенные друг к другу посредством верхнего и нижнего промежуточных элементов рамы таким образом, что они формируют непрерывный периметр;

- при этом боковые элементы рамы изготовлены из первого стального материала, а промежуточные элементы рамы изготовлены из второго стального материала.

16. Способ по п.15, в котором второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы.

17. Способ по п.15 или 16, дополнительно содержащий этапы, на которых предоставляют плоский лист стальной заготовки из третьего стального материала, который отличается от второго стального материала промежуточных элементов рамы, штампуют плоский лист стальной заготовки в одну промежуточную вертикальную балку, и неразъемным образом присоединяют промежуточную вертикальную балку к промежуточным элементам рамы рамной части на дальних краях.

18. Способ по п.17, в котором первый стальной материал боковых элементов рамы отличается от третьего стального материала промежуточной вертикальной балки.

19. Способ по п.17, в котором второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы и толще третьего стального материала промежуточной вертикальной балки.

20. Способ по п.17, дополнительно содержащий этапы, на которых предоставляют плоский лист стальной заготовки из четвертого стального материала, который отличается от второго стального материала промежуточных элементов рамы, штампуют плоский лист стальной заготовки в одну угловую балку и неразъемным образом присоединяют угловую балку к переднему U-образному боковому элементу рамы и верхнему промежуточному элементу рамы на дальних краях.

21. Способ по п.20, в котором первый стальной материал боковых элементов рамы отличается от четвертого стального материала угловой балки.

22. Способ по п.20, в котором третий стальной материал промежуточной вертикальной балки является идентичным четвертому стальному материалу угловой балки.

23. Способ по п.20, в котором второй стальной материал промежуточных элементов рамы толще первого стального материала боковых элементов рамы, толще третьего стального материала промежуточной вертикальной балки и толще четвертого стального материала угловой балки.

24. Способ по п.15, дополнительно содержащий этапы, на которых предоставляют внешнюю дверную панель, и присоединяют внешнюю дверную панель к внутренней панели.

25. Способ по п.24, дополнительно содержащий этапы, на которых предоставляют модульную выступающую часть и присоединяют модульную выступающую часть к внутренней панели так, что внутренняя панель располагается между внешней дверной панелью и модульной выступающей частью.

26. Способ по п.25, дополнительно содержащий этапы, на которых предоставляют оконное стекло, монтируют с возможностью выдвижения упомянутое оконное стекло между модульной выступающей частью и внутренней панелью.

27. Способ по п.15, дополнительно содержащий этапы, на которых формируют один элемент внешней оконной рамы и один элемент внутренней оконной рамы, скрепляют элемент внешней оконной рамы и элемент внутренней оконной рамы между собой таким образом, что они формируют оконную раму, и присоединяют оконную раму к внутренней панели.

28. Способ по п.27, в котором этап формирования оконной рамы содержит этапы, на которых предоставляют первый, второй и третий плоские листы, изготовленные из первого, второго и третьего внешних оконных стальных материалов соответственно, неразъемным образом присоединяют первый, второй и третий плоские листы друг к другу таким образом, что они формируют одну внешнюю оконную заготовку и штампуют внешнюю оконную заготовку в один элемент внешней оконной рамы, при этом первый, второй и третий внешние оконные стальные материалы отличаются друг от друга.

29. Способ по п.28, в котором второй внешний оконный стальной материал толще первого внешнего оконного стального материала и третьего внешнего оконного стального материала.

30. Способ по п.28 или 29, в котором этап формирования оконной рамы содержит этапы, на которых предоставляют первый и второй плоские листы, изготовленные из первого и второго внутренних оконных стальных материалов, соответственно, неразъемным образом присоединяют первый и второй плоские листы друг к другу таким образом, что они формируют одну внутреннюю оконную заготовку, и штампуют внутреннюю оконную заготовку в один элемент внутренней оконной рамы, при этом первый и второй внутренние оконные стальные материалы отличаются друг от друга.

31. Способ по п.30, в котором второй внутренний оконный стальной материал толще первого внутреннего оконного стального материала.

| DE 102005011076 A1, 14.09.2006 | |||

| JP S61169316 A, 31.07.1986 | |||

| ДВЕРЬ ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2208527C2 |

Авторы

Даты

2016-09-20—Публикация

2012-10-01—Подача