Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к формованному изделию в виде панели, двери транспортного средства и способу изготовления формованного изделия в виде панели. Если говорить более конкретно, настоящее изобретение относится к формованному изделию в виде панели, которое подходит для использования в качестве внутренней панели двери автомобиля или любого другого транспортного средства, двери автомобиля, которую можно использовать в автомобиле или любом другом транспортном средстве, и способу изготовления формованного изделия в виде панели.

Уровень техники

[0002]

Дверь автомобиля, как правило, получают путем соединения внутренней дверной панели и внешней дверной панели. К двери автомобиля могут быть прикреплены окно, приводное устройство для окна, громкоговоритель, ручка и различные другие компоненты. Для внутренней установки этих компонентов необходимо обеспечить пространство между внутренней дверной панелью и внешней дверной панелью. Чтобы обеспечить это пространство, во внутренней дверной панели, например, создают вертикальные стенки. Кроме того, когда дверь закрыта, она должна обеспечивать герметичность внутреннего пространства автомобиля. Чтобы обеспечить герметичность внутреннего пространства автомобиля, в вертикальных стенках внутренней дверной панели, например, создается ступенька. Ступеньку в вертикальных стенках располагают напротив стойки или тому подобного в транспортном средстве, что обеспечивает полную герметичность внутреннего пространства автомобиля.

[0003]

Внутреннюю дверную панель получают путем обработки стальной пластины давлением. Такая внутренняя дверная панель в общем случае имеет сложную форму и, соответственно, при ее изготовлении необходимо деформировать стальную пластину в значительной степени. В этом случае после обработки давлением внутренняя дверная панель может иметь трещины, морщины и т.п. Чтобы не допустить возникновения трещин, морщин и т.п., обычно в качестве материала для внутренней дверной панели используют пластину из мягкой стали с высокой обрабатываемостью.

[0004]

Однако пластина из мягкой стали имеет низкую прочность. Соответственно, низкую прочность имеет внутренняя дверная панель, формованная из пластины из мягкой стали. Поэтому к внутренней дверной панели часто прикрепляют усиливающий элемент (например, усиливающий элемент, расположенный на уровне нижней границы остекления, дверную противоударную балку и т.п.).

[0005]

Внутренние дверные панели описаны, например, в опубликованной заявке на патент Японии № 2007-296953 (Патентный документ 1), опубликованной заявке на патент Японии № 2008-94353 (Патентный документ 2) и опубликованной заявке на патент Японии № 2013-112133 (Патентный документ 3).

[0006]

Внутренняя дверная панель, описанная в Патентном документе 1, включает усиливающий элемент, расположенный на уровне нижней границы остекления. Усиливающий элемент, расположенный на уровне нижней границы остекления, прикреплен к внутренней дверной панели в ее области, находящейся на уровне нижней границы остекления, и проходит в транспортном средстве в продольном направлении. В Патентном документе 1 говорится, что усиливающий элемент, расположенный на уровне нижней границы остекления, воспринимает ударную нагрузку, приложенную к транспортному средству в его продольном направлении, что позволяет эффективным образом уменьшить изгибающий момент, действующий на упомянутую область, находящуюся на уровне нижней границы остекления.

[0007]

В случае внутренней дверной панели, описанной в Патентном документе 2, когда ударная нагрузка прикладывается сбоку транспортного средства, эта панель и усиливающий элемент, расположенный на уровне нижней границы остекления, контактируют друг с другом, и область поглощения нагрузки, имеющаяся в этой панели, деформируется. В патентном документе 2 говорится, что область поглощения нагрузки поглощает часть нагрузки, приложенной в направлении по толщине внутренней дверной панели, что обеспечивает жесткость этой панели.

[0008]

В случае боковой двери, описанной в Патентном документе 3, задняя концевая часть и передняя концевая часть усиливающего элемента, расположенного на уровне нижней границы остекления, который получен путем горячей штамповки, имеют прочность и жесткость ниже, чем у тела этого элемента. Соответственно, при приложении ударной нагрузки с передней стороны транспортного средства задняя концевая часть усиливающего элемента, расположенного на уровне нижней границы остекления, пластически деформируется, и увеличивается площадь контакта между этой частью и центральной стойкой. В Патентном документе 3 говорится, что деформация задней концевой части усиливающего элемента, расположенного на уровне нижней границы остекления, позволяет поглотить энергию удара.

Список документов

Патентные документы

[0009]

Патентный документ 1: опубликованная заявка на патент Японии № 2007-296953

Патентный документ 2: опубликованная заявка на патент Японии № 2008-94353

Патентный документ 3: опубликованная заявка на патент Японии № 2013-112133

Сущность изобретения

Технические проблемы

[0010]

Любая из внутренних дверных панелей, описанных в Патентных документах 1,2 и 3, нуждается в отдельном усиливающем элементе, например, усиливающем элементе на уровне нижней границы остекления и т.п., чтобы обеспечить хорошую стойкость к удару. Поэтому изготовление дверей с использованием внутренних дверных панелей, описанных в Патентных документах 1, 2 и 3, характеризуется низкой производительностью и высокой стоимостью.

[0011]

Задача настоящего изобретения - предложить формованное изделие в виде панели, имеющее превосходную стойкость к удару, дверь транспортного средства, включающую это изделие, и способ изготовления этого изделия.

Средства устранения проблем

[0012]

Формованное изделие в виде панели, соответствующее одному варианту осуществления настоящего изобретения, получают из металлической пластины. Формованное изделие в виде панели включает многоугольную верхнюю часть, две или более вертикальных стенки и фланец. Вертикальные стенки продолжаются от двух или более краев верхней части из числа всех краев этой части, задающих ее внешнюю границу, и включают по меньшей мере две смежных вертикальных стенки, продолжающихся от по меньшей мере двух смежных краев этой части. Фланец соединен с нижними концами вертикальных стенок и проходит в тех же направлениях, что и верхняя часть. Верхняя часть включает рамку и вогнутую область. Рамка включает упомянутые два или более краев верхней части, от которых продолжаются вертикальные стенки. Вогнутая область расположена с внутренней стороны рамки и уходит от нее вниз. Упомянутые по меньшей мере две смежных вертикальных стенки включают первую секцию вертикальной стенки, ступеньку и вторую секцию вертикальной стенки. Ступенька соединена с нижним концом первой секции вертикальной стенки и проходит в тех же направлениях, что и верхняя часть. Вторая секция вертикальной стенки соединена с внешним краем ступеньки и проходит в том же направлении, что и первая секция этой стенки. Фланец соединен с нижним концом второй секции вертикальной стенки.

[0013]

Дверь транспортного средства включает формованное изделие в виде панели, внешнюю дверную панель и оконный элемент. Внешняя дверная панель расположена во внешней части транспортного средства, с внешней стороны формованного изделия в виде панели, и соединена с этим изделием. В этой связи нужно отметить, что внешняя дверная панель прикреплена к фланцу формованного изделия в виде панели, и вогнутая область этого изделия выступает в направлении внешней дверной панели. Оконный элемент выполнен с возможностью установки в вогнутую область и расположен ближе к центру транспортного средства по сравнению с формованным изделием в виде панели.

[0014]

Способ изготовления формованного изделия в виде панели, соответствующий одному варианту, представляет собой способ изготовления формованного изделия в виде панели из стальной пластины. Формованное изделие в виде панели, которое нужно изготовить, имеет описанную выше конструкцию. Способ изготовления включает этап подготовки, на котором обеспечивают заготовку из стальной пластины; этап промежуточного прессования, на котором выполняют прессование заготовки для создания верхней части и первой секции вертикальной стенки на высоту ступеньки, в результате чего получают промежуточное формованное изделие; и этап окончательного прессования, на котором выполняют прессование промежуточного формованного изделия с использованием машины для окончательного прессования, в результате чего получают формованное изделие в виде панели. Машина для окончательного прессования включает центральную матрицу, имеющую торцевую поверхность, форма которой соответствует форме области формованного изделия в виде панели от верхней части до внешнего края ступеньки; держатель заготовки, расположенный с внешней стороны центральной матрицы и рядом с ней; центральный пуансон, расположенный напротив центральной матрицы, причем центральный пуансон имеет торцевую поверхность, форма которой соответствует форме области формованного изделия в виде панели от верхней части до внешнего края ступеньки; и внешний пуансон, расположенный с внешней стороны центрального пуансона, рядом с ним и напротив держателя заготовки. Этап окончательного прессования включает: раннюю стадию, на которой устанавливают промежуточное формованное изделие на центральной матрице и зажимают это изделие между центральным пуансоном и центральной матрицей и, кроме того, между внешним пуансоном и держателем заготовки; и позднюю стадию, на которой перемещают внешний пуансон и держатель заготовки, когда между ними зажато промежуточное формованное изделие, относительно центрального пуансона и центральной матрицы, когда между ними зажато это изделие, для создания второй секции вертикальной стенки и фланца, в результате чего получают формованное изделие в виде панели.

Выгода от применения изобретения

[0015]

Формованное изделие в виде панели, соответствующее настоящему изобретению, имеет превосходную стойкость к удару. Способ изготовления формованного изделия в виде панели, соответствующий настоящему изобретению, позволяет получать формованное изделие в виде панели, которое имеет превосходную стойкость к удару.

Краткое описание чертежей

[0016]

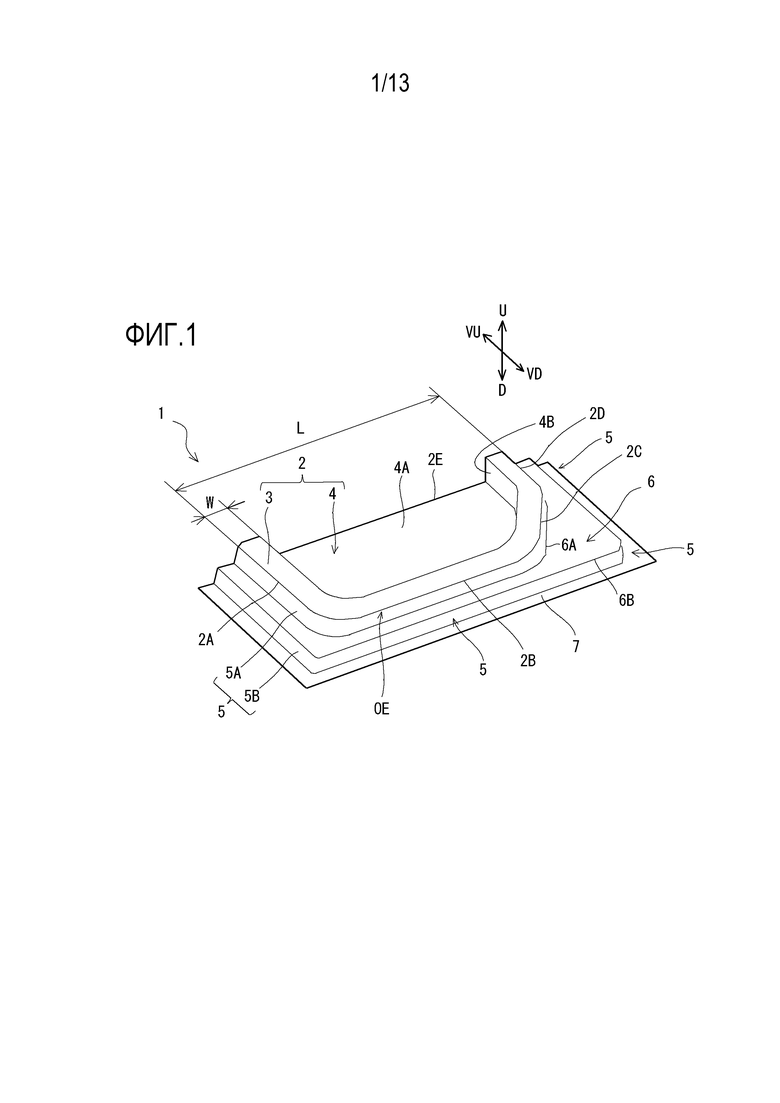

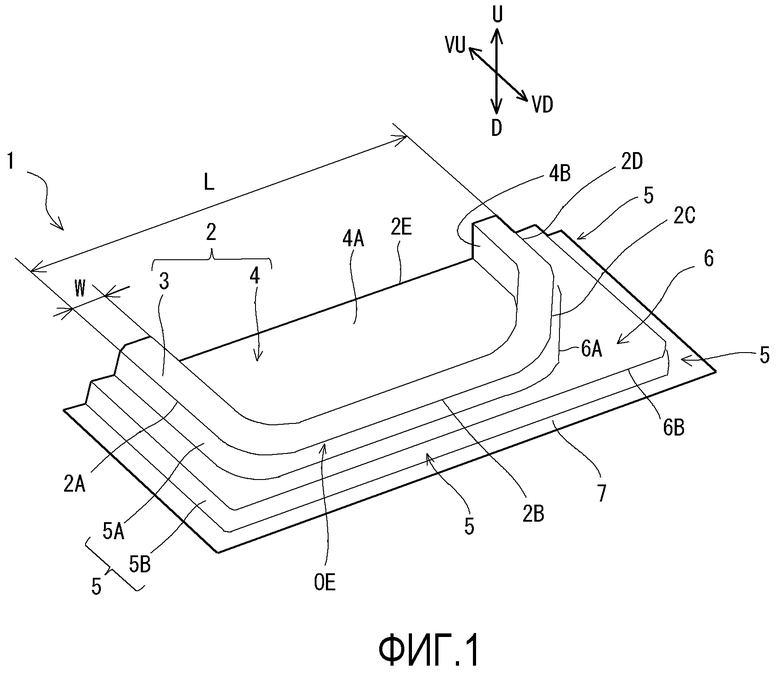

На Фиг.1 приведен общий вид формованного изделия в виде панели, соответствующего одному варианту осуществления настоящего изобретения.

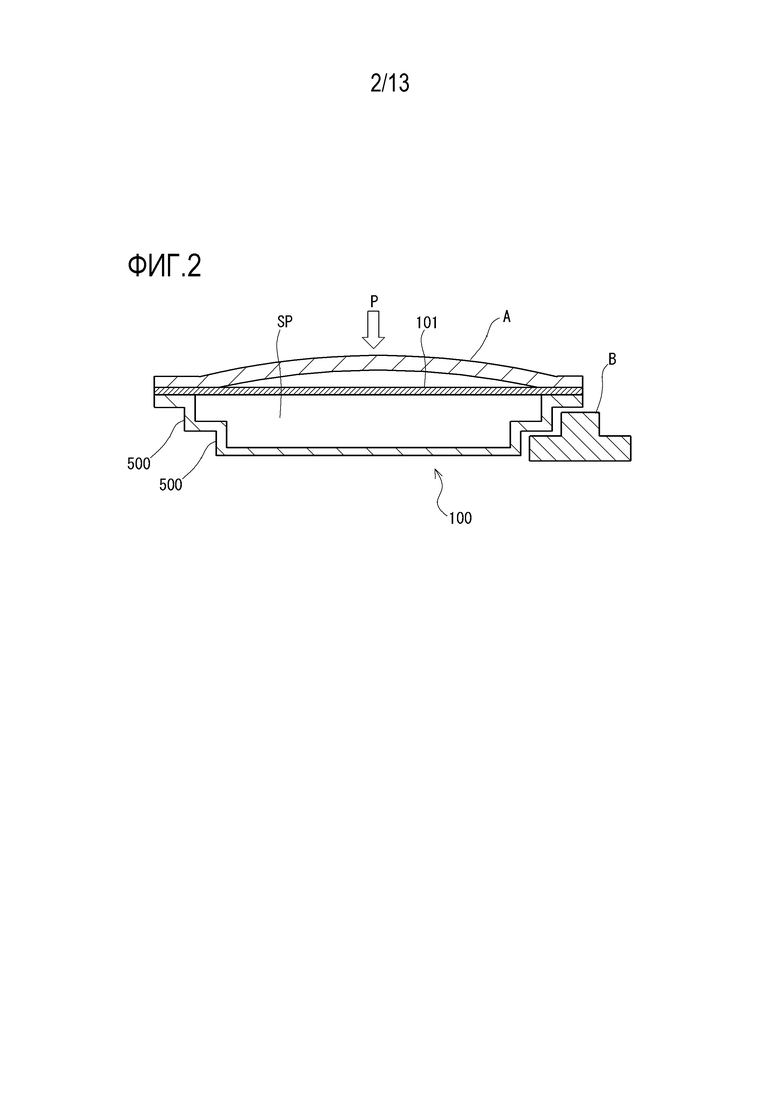

На Фиг.2 приведено сечение двери транспортного средства плоскостью, перпендикулярной направлению снизу вверх в транспортном средстве.

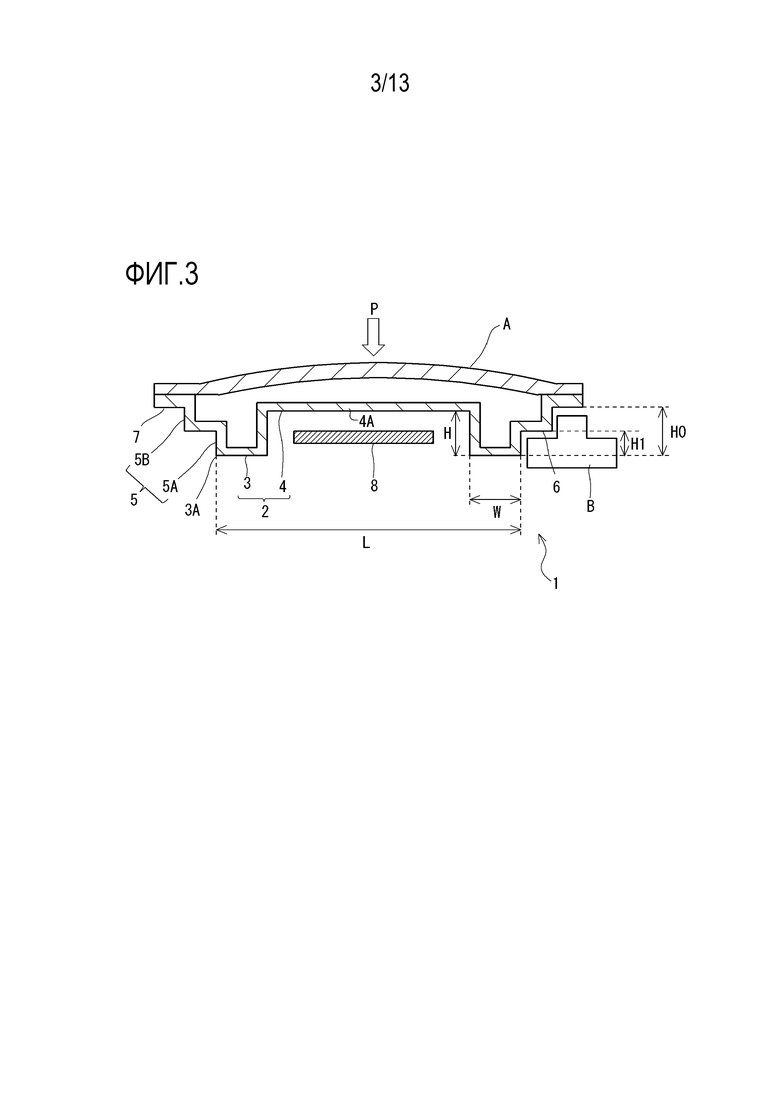

На Фиг.3 приведено сечение двери транспортного средства, включающей формованное изделие в виде панели, показанное на Фиг.1, в качестве внутренней дверной панели, это сечение выполнено плоскостью, перпендикулярной направлению снизу вверх в транспортном средстве.

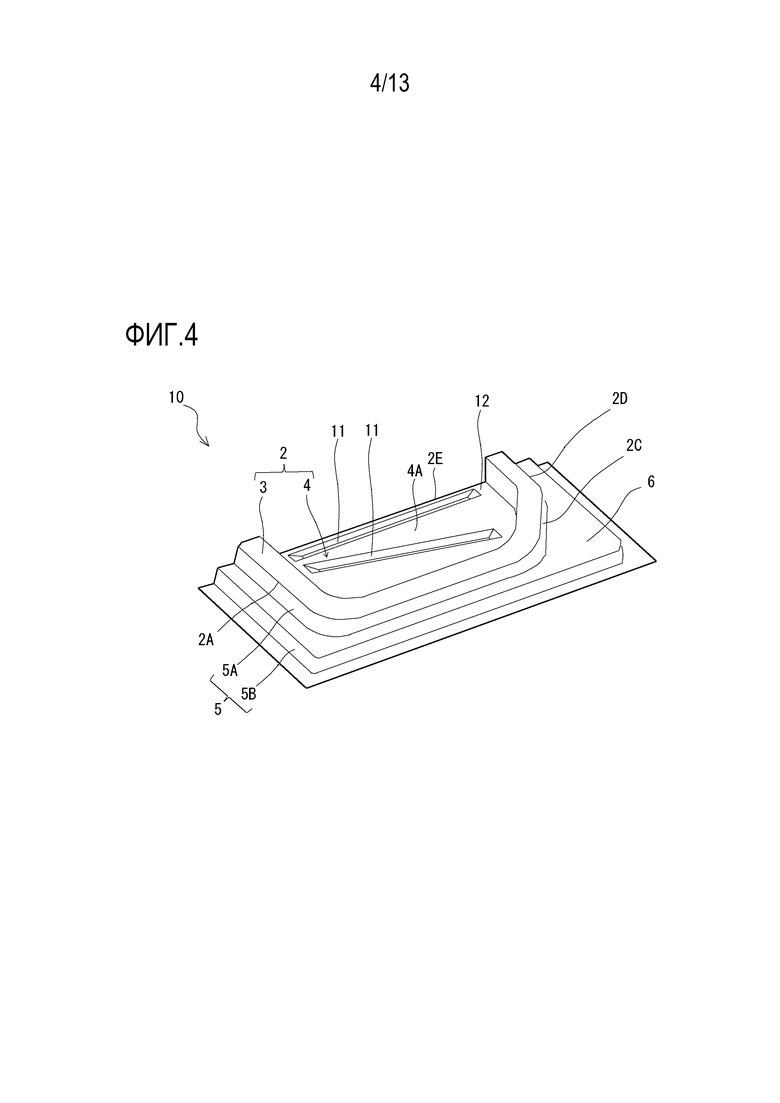

На Фиг.4 приведен общий вид формованного изделия в виде панели, которое отличается от формованного изделия в виде панели, показанного на Фиг.1.

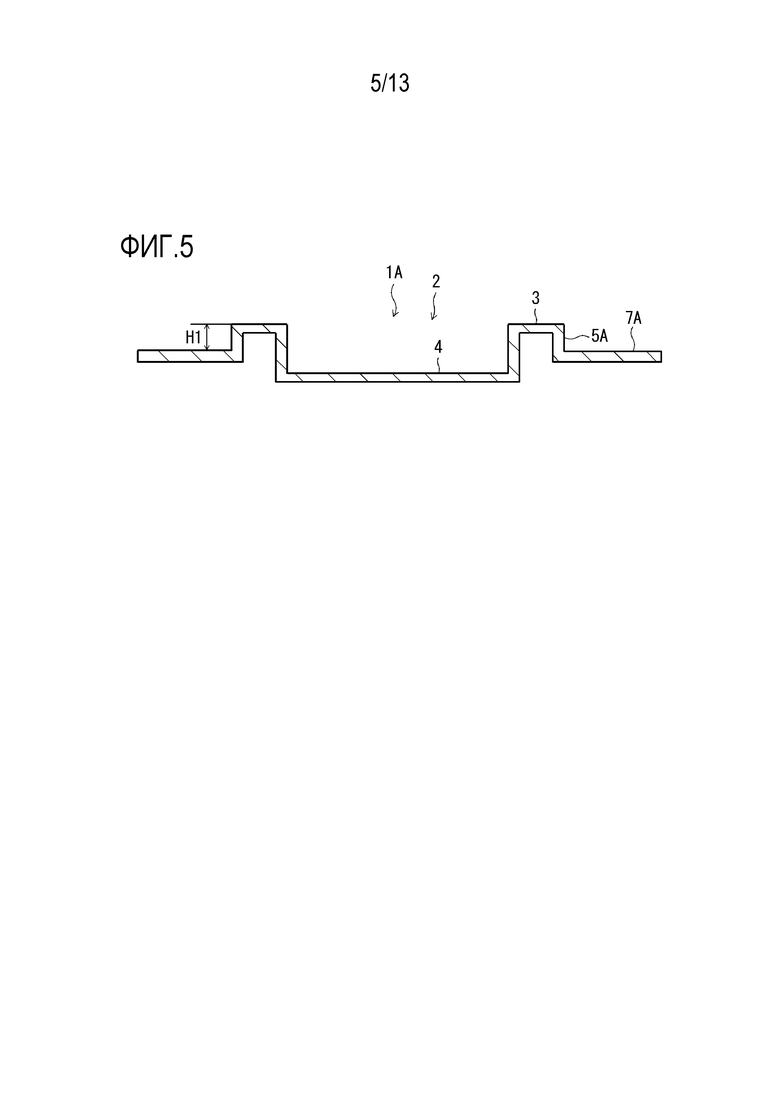

На Фиг.5 приведено сечение промежуточного формованного изделия, из которого затем получают формованное изделие в виде панели.

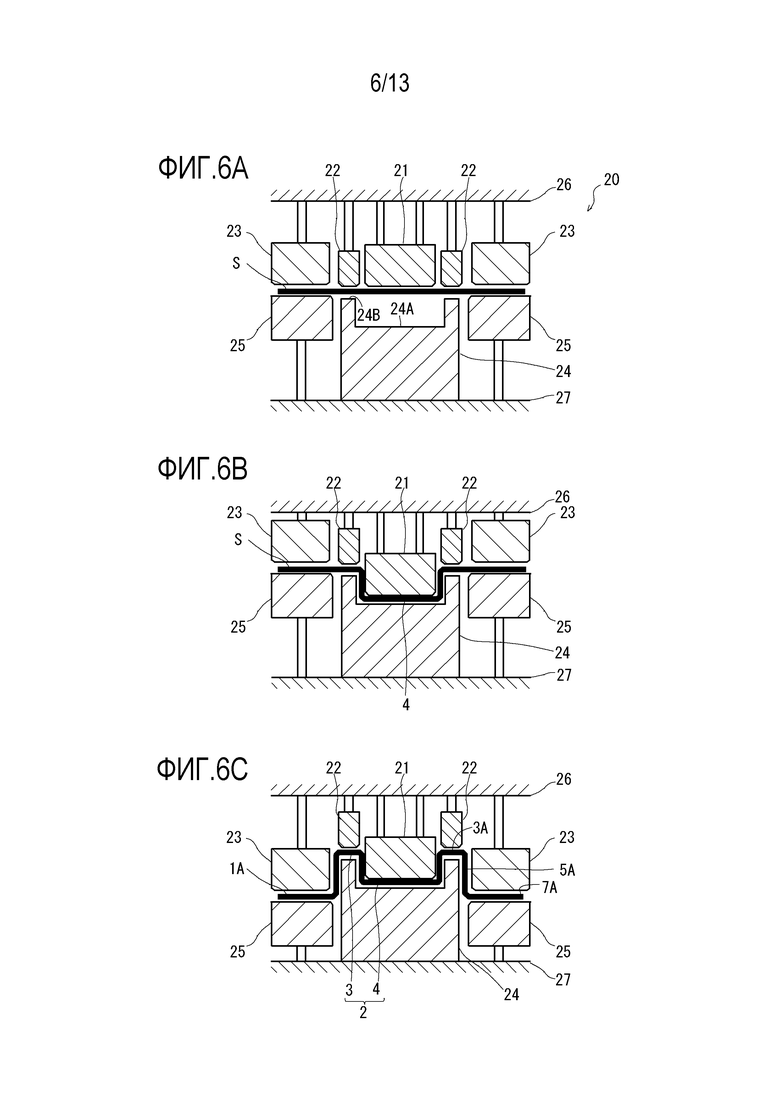

На Фиг.6А схематично показан подэтап этапа промежуточного прессования.

На Фиг.6В, схематично показан подэтап, следующий за подэтапом, показанным на Фиг.6А.

На Фиг.6С, схематично показан подэтап, следующий за подэтапом, показанным на Фиг.6В.

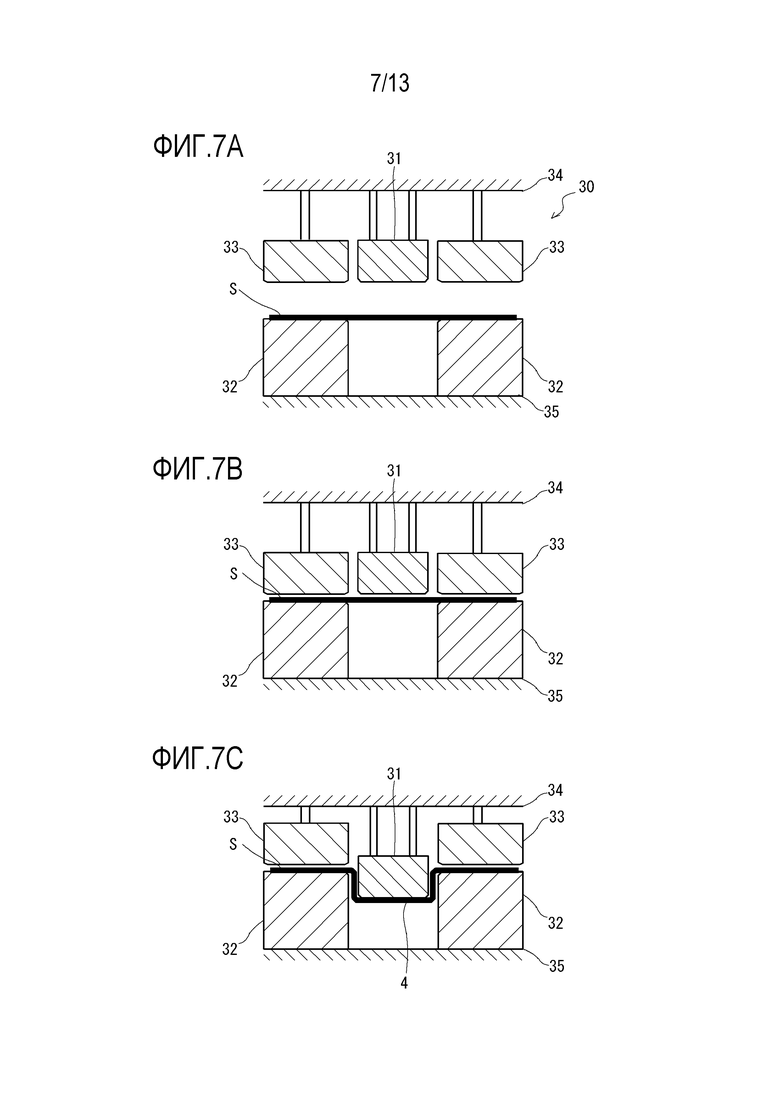

На Фиг.7А схематично показан подэтап первой стадии этапа промежуточного прессования, отличающегося от этапа промежуточного прессования, показанного на Фиг.6А - 6С.

На Фиг.7В, схематично показан подэтап, следующий за подэтапом, показанным на Фиг.7А.

На Фиг.7С, схематично показан подэтап, следующий за подэтапом, показанным на Фиг.7В.

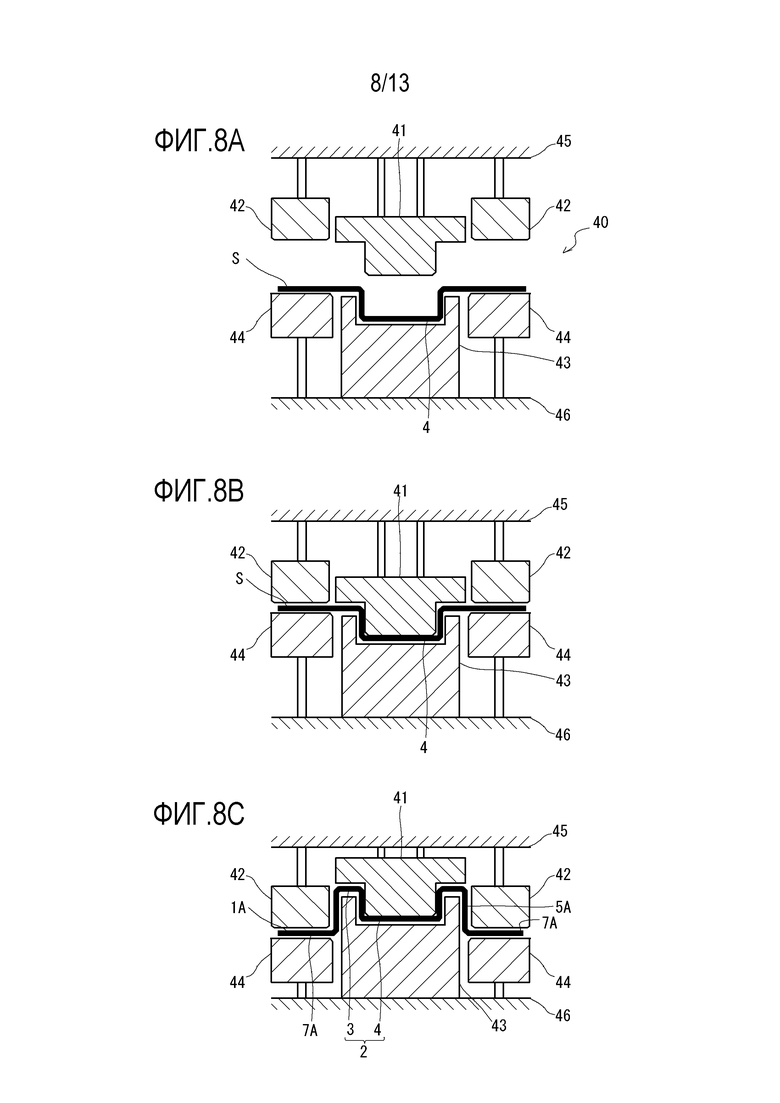

На Фиг.8А схематично показан подэтап второй стадии этапа промежуточного прессования, которую выполняют после стадии этапа промежуточного прессования, показанной на Фиг.7А - Фиг.7С.

На Фиг.8В схематично показан подэтап, следующий за подэтапом, показанным на Фиг.8А.

На Фиг.8С, схематично показан подэтап, следующий за подэтапом, показанным на Фиг.8В.

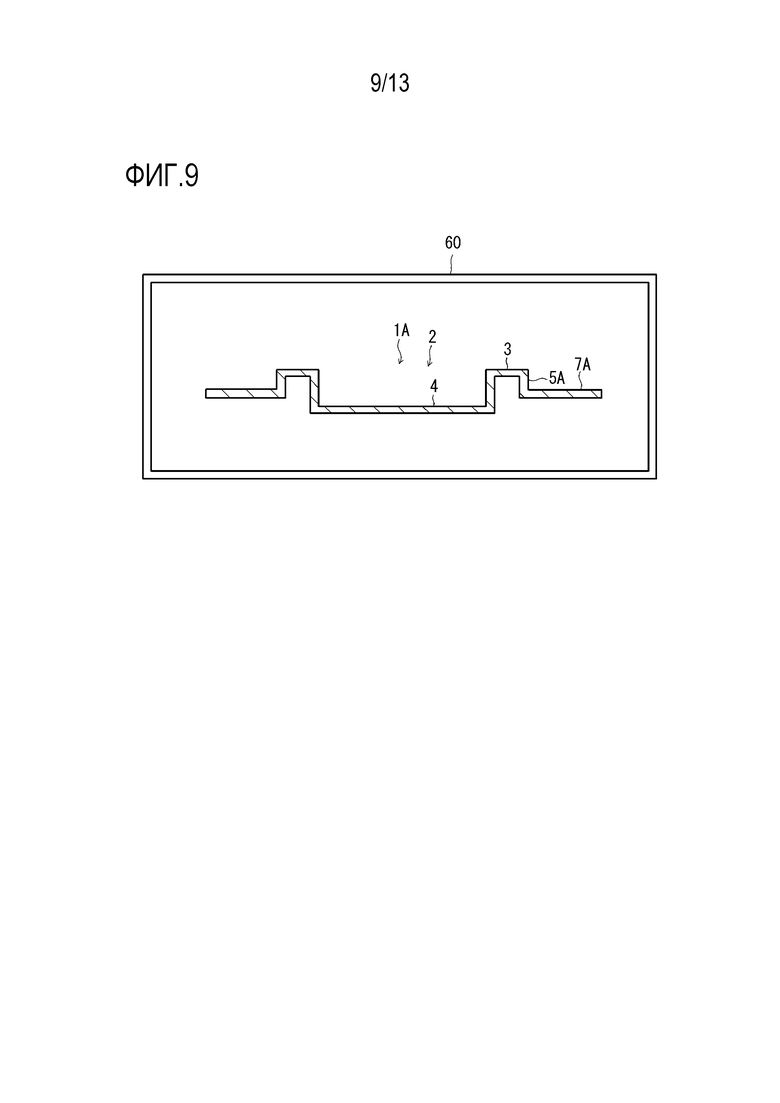

На Фиг.9 схематично показан этап нагрева, который выполняют после этапа промежуточного прессования.

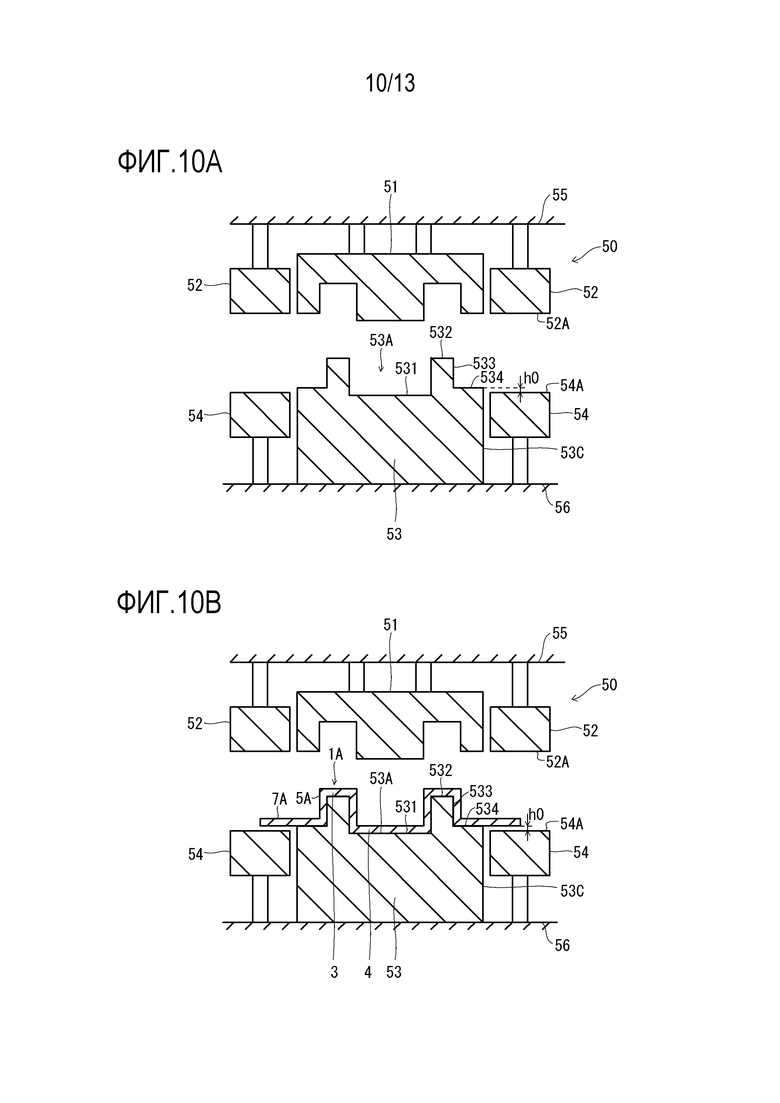

На Фиг.10А схематично показана машина для окончательного прессования, которую используют на этапе окончательного прессования.

На Фиг.10В схематично показан подэтап этапа окончательного прессования, который выполняют после этапа нагрева, показанного на Фиг.9.

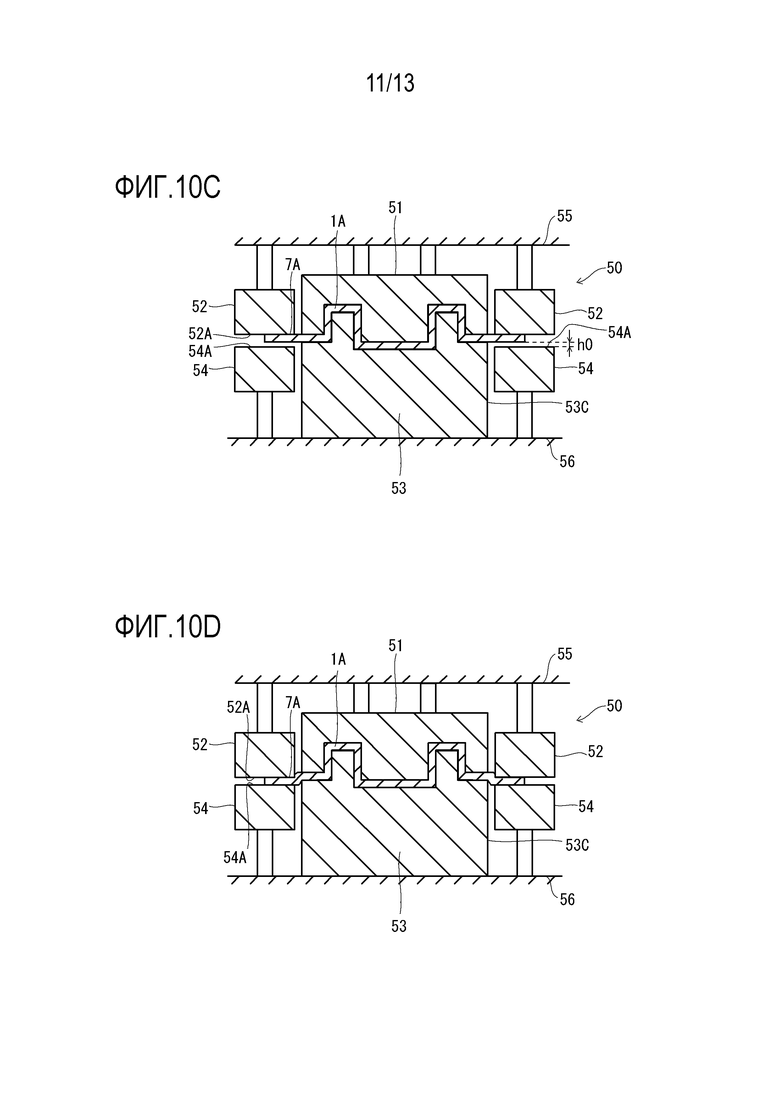

На Фиг.1 C схематично показан подэтап, следующий за подэтапом, показанным на Фиг.10В.

На Фиг.10D схематично показан подэтап, следующий за подэтапом, показанным на Фиг.10C.

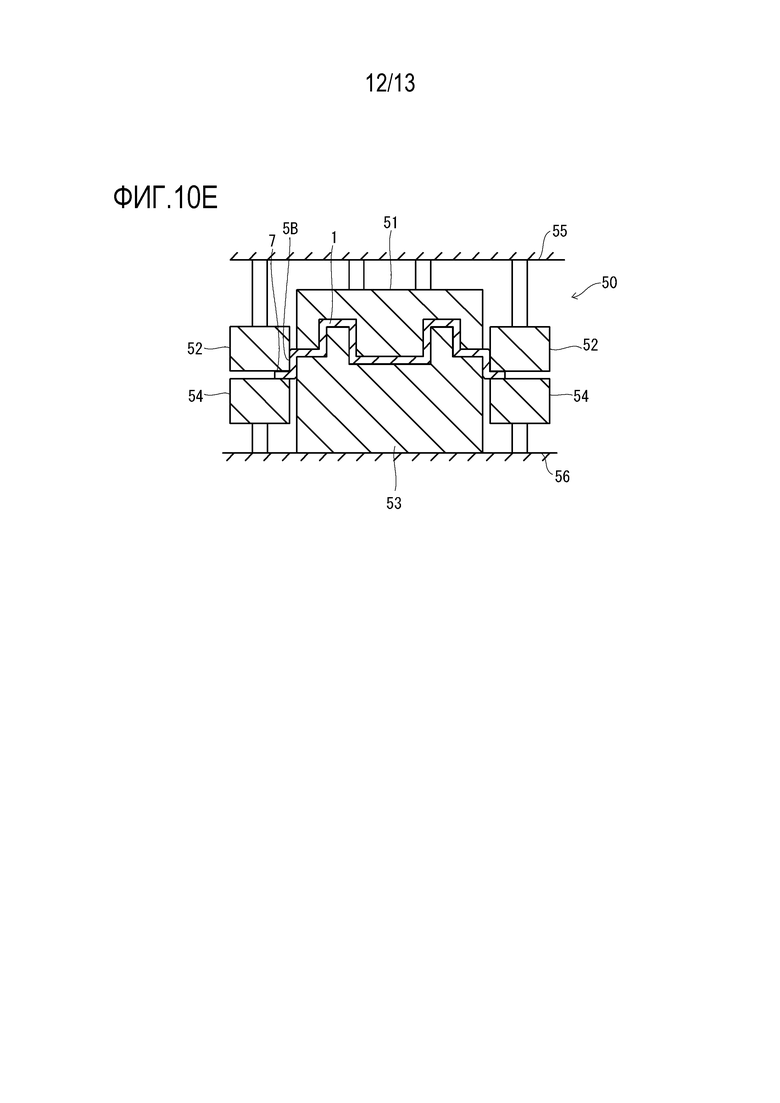

На Фиг.10Е схематично показан подэтап, следующий за подэтапом, показанным на Фиг.10D.

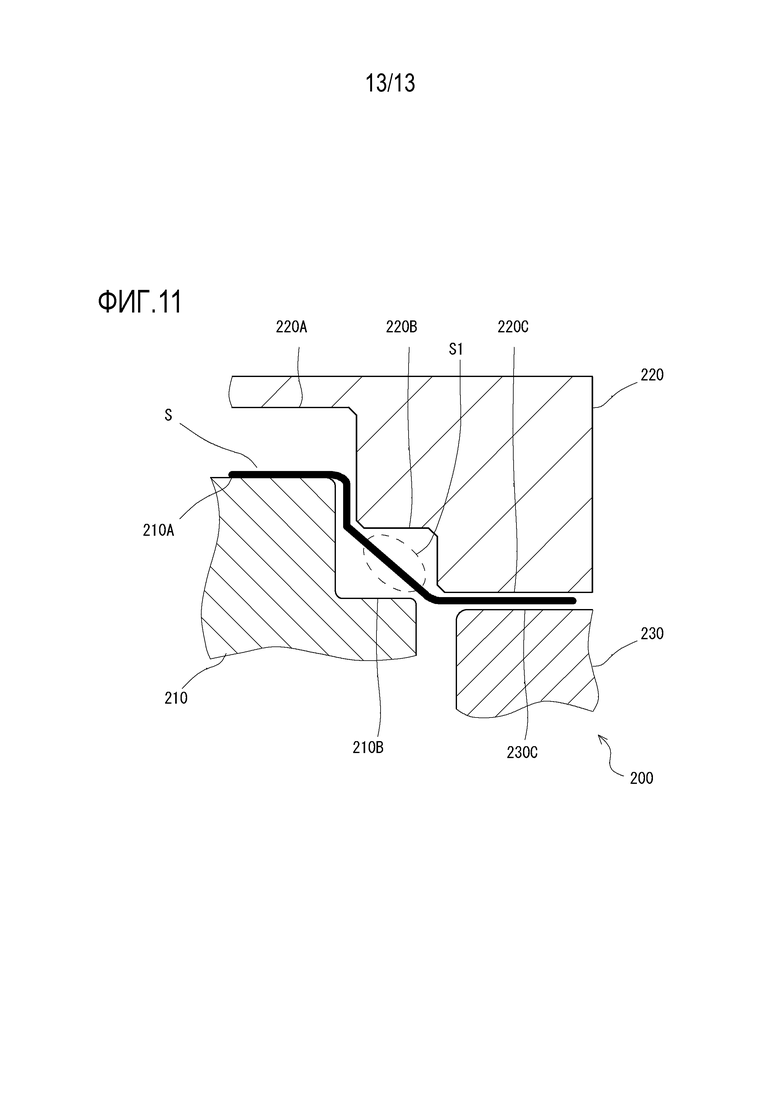

На Фиг.11 схематично показано возникновение морщин и т.п. во время обработки давлением.

Подробное описание вариантов осуществления изобретения

[0017]

Формованное изделие в виде панели, соответствующее одному варианту осуществления настоящего изобретения, путем формования получают из металлической пластины. Формованное изделие в виде панели включает многоугольную верхнюю часть, две или более вертикальных стенки и фланец. Вертикальные стенки продолжаются от двух или более краев верхней части из числа всех краев этой части, задающих ее внешнюю границу, и включают по меньшей мере две смежных вертикальных стенки, продолжающихся от по меньшей мере двух смежных краев верхней части. Фланец соединяет нижние концы вертикальных стенок и проходит в тех же направлениях, что и верхняя часть. Верхняя часть включает рамку и вогнутую область. Рамка включает упомянутые два или более краев верхней части, от которых продолжаются вертикальные стенки. Вогнутая область расположена с внутренней стороны рамки и уходит от нее вниз. Упомянутые по меньшей мере две смежных вертикальных стенки включают первую секцию вертикальной стенки, ступеньку и вторую секцию вертикальной стенки. Ступенька соединена с нижним концом первой секции вертикальной стенки и проходит в тех же направлениях, что и верхняя часть. Вторая секция вертикальной стенки соединена с внешним краем ступеньки и проходит в том же направлении, что и первая секция вертикальной стенки. Фланец соединен с нижним концом второй секции вертикальной стенки.

[0018]

Таким образом, формованное изделие в виде панели, соответствующее этому варианту, включает вогнутую область в верхней части. Вогнутая область повышает стойкость формованного изделия в виде панели к удару. Например, когда формованное изделие в виде панели объединяют с внешней панелью или тому подобным, изделие, полученное в результате объединения, имеет превосходную стойкость к удару. Если говорить конкретно, когда внешняя панель или тому подобное деформируется под действием ударной нагрузки, эта панель или тому подобное ударяется о вогнутую область формованного изделия в виде панели. Тогда вогнутая область поглощает энергию удара. Формованное изделие в виде панели, соответствующее настоящему изобретению, имеет превосходную стойкость к удару и, соответственно, имеет превосходную стойкость к удару изделие, в котором используется это формованное изделие в виде панели.

[0019]

Формованное изделие в виде панели может быть создано путем холодного прессования, полугорячего прессования или горячего прессования. Формованное изделие в виде панели может быть получено путем горячей штамповки промежуточного формованного изделия, часть которого уже отформована в часть формованного изделия в виде панели, включающую область от верхней части до ступеньки.

[0020]

В формованном изделии в виде панели рамка может иметь ширину W (мм), которая удовлетворяет условию, выраженному формулой (1), где L - максимальная ширина (мм) верхней части:

10 < W < 0,2×L (1)

[0021]

Если ширина W рамки формованного изделия в виде панели удовлетворяет условию, выраженному формулой (1), вогнутая область является достаточно большой. Соответственно, вогнутая область может поглощать большую энергию удара. Поэтому стойкость формованного изделия в виде панели к удару дополнительно повышается.

[0022]

В формованном изделии в виде панели расстояние между рамкой и нижней поверхностью вогнутой области может быть больше расстояния между рамкой и ступенькой.

[0023]

В этом случае, когда формованное изделие в виде панели объединяют с внешней панелью и т.п. для получения двери транспортного средства, расстояние между вогнутой областью этого изделия и внешней панелью является небольшим. Другими словами, формованное изделие в виде панели находится рядом с внешней панелью. Соответственно, вогнутая область формованного изделия в виде панели ударяется о внешнюю панель и т.п. на ранней стадии удара. За счет этого стойкость двери транспортного средства к удару дополнительно повышается.

[0024]

Металлическая пластина, являющаяся материалом для формованного изделия в виде панели, может представлять собой стальную пластину. В этом случае стальная пластина имеет прочность на растяжение предпочтительно не менее 340 МПа, более предпочтительно - не менее 600 МПа и еще более предпочтительно - не менее 1200 МПа.

[0025]

В этом случае толщину пластины формованного изделия в виде панели можно сделать меньшей, и вогнутая область может заменить усиливающий элемент, расположенный на уровне нижней границы остекления, дверную противоударную балку или любой другой усиливающий элемент. Это ведет к дополнительному снижению веса формованного изделия в виде панели.

[0026]

Вогнутая область верхней части может дополнительно включать линейное углубление на своей нижней поверхности или линейный выступ на этой поверхности, либо и то и другое. Если говорить конкретно, вогнутая область верхней части может включать углубление и не включать выступ. Вогнутая область верхней части может включать выступ и не включать углубление. Вогнутая область верхней части может включать как углубление, так и выступ. Здесь "линейный" означает имеющий вид прямой линии, изогнутой линии или волнистой линии. Если вогнутая область верхней части включает множество линейных углублений и/или выступов, линейные углубления и/или выступы из этого множества могут пересекаться друг с другом.

[0027]

Металлическая пластина, являющаяся материалом для формованного изделия в виде панели, может представлять собой заказную заготовку. В этом случае можно повысить прочность только в заданной области, что позволяет снизить толщину пластины.

[0028]

Формованное изделие в виде панели можно использовать в качестве внутренней панели двери автомобиля или любого другого транспортного средства. В этом случае от края верхней части, который должен быть расположен в транспортном средстве с верхней стороны, из числа всех краев этой части, задающих ее внешнюю границу, не продолжаются ни вертикальные стенки, ни рамка.

[0029]

Когда формованное изделие в виде панели используется в качестве внутренней панели двери автомобиля или любого другого транспортного средства, дверь транспортного средства включает помимо этого изделия внешнюю дверную панель и оконный элемент. Внешняя дверная панель находится во внешней части транспортного средства, с внешней стороны формованного изделия в виде панели, и соединена с этим изделием. В этой связи нужно отметить, что внешняя дверная панель прикрепляется к фланцу формованного изделия в виде панели таким образом, чтобы вогнутая область этого изделия выступала в направлении внешней дверной панели. Оконный элемент выполнен с возможностью установки в вогнутую область формованного изделия в виде панели и находится во внутренней части транспортного средства, с внутренней стороны этого изделия.

[0030]

В этом случае, когда к внешней панели двери транспортного средства прикладывается ударная нагрузка, вогнутая область формованного изделия в виде панели ударяется о внешнюю дверную панель на ранней стадии. Соответственно, можно повысить стойкость двери транспортного средства к удару.

[0031]

Оконный элемент представляет собой прозрачный элемент и, например, оконное стекло. Оконный элемент может быть изготовлен из прозрачного полимера.

[0032]

Способ изготовления формованного изделия в виде панели, соответствующий одному варианту осуществления настоящего изобретения, представляет собой способ изготовления формованного изделия в виде панели с использованием стальной пластины в качестве материала. Формованное изделие в виде панели имеет описанную выше конструкцию. Этот способ изготовления включает этап подготовки, этап промежуточного прессования и этап окончательного прессования. На этапе подготовки обеспечивают заготовку в виде стальной пластины. На этапе промежуточного прессования выполняют прессование заготовки для создания верхней части и первой секции вертикальной стенки на высоту ступеньки, в результате чего получают промежуточное формованное изделие. На этапе окончательного прессования выполняют прессование промежуточного формованного изделия с использованием машины для окончательного прессования, чтобы получить формованное изделие в виде панели. Машина для окончательного прессования включает центральную матрицу, держатель заготовки, центральный пуансон и внешний пуансон. Центральная матрица имеет торцевую поверхность, форма которой соответствует форме области формованного изделия в виде панели от верхней части до внешнего края ступеньки. Держатель заготовки расположен с внешней стороны от центральной матрицы и рядом с ней. Центральный пуансон расположен напротив центральной матрицы и имеет торцевую поверхность, форма которой соответствует форме области формованного изделия в виде панели от верхней части до внешнего края ступеньки. Внешний пуансон расположен с внешней стороны центрального пуансона, рядом с ним и напротив держателя заготовки. Этап окончательного прессования включает раннюю стадию и позднюю стадию. На ранней стадии промежуточное формованное изделие устанавливают на центральной матрице и зажимают между центральным пуансоном и центральной матрицей и, кроме того, между внешним пуансоном и держателем заготовки. На поздней стадии внешний пуансон и держатель заготовки, когда между ними зажато промежуточное формованное изделие, перемещают относительно центрального пуансона и центральной матрицы, когда между ними зажато это изделие, чтобы создать вторую секцию вертикальной стенки и фланец, в результате чего получают формованное изделие в виде панели.

[0033]

В способе изготовления формованного изделия в виде панели, соответствующем этому варианту, формованное изделие в виде панели изготавливают с использованием двухэтапного прессования, включающего этап промежуточного прессования и этап окончательного прессования. За счет этого можно изготавливать даже формованное изделие в виде панели, имеющее трудно создаваемую форму, не допуская возникновения морщин и трещин во время прессования. Здесь "трудно создаваемая форма" означает такую форму описанного выше формованного изделия в виде панели, при которой в смежных вертикальных стенках создана ступенька.

[0034]

Этот способ изготовления дополнительно может включать этап нагрева, заключающийся в нагреве промежуточного формованного изделия перед этапом окончательного прессования. В этом случае на этапе окончательного прессования нагретое промежуточное формованное изделие подвергают прессованию и закалке, в результате чего получают формованное изделие в виде панели. В этом случае ранняя стадия этапа окончательного прессования включает первый этап и второй этап. На первом этапе нагретое промежуточное формованное изделие устанавливают на центральной матрице и зажимают между центральным пуансоном и центральной матрицей, и в контакт с этим изделием приводят внешний пуансон. На втором этапе после приведения внешнего пуансона в контакт с промежуточным формованным изделием, когда это изделие остается зажатым между центральным пуансоном и центральной матрицей, в контакт с этим изделием приводят держатель заготовки для его зажимания между внешним пуансоном и держателем заготовки.

[0035]

В этом случае держатель заготовки не приходит в контакт с промежуточным формованным изделием до тех пор, пока в контакт с этим изделием на первом этапе не придет внешний пуансон. После возникновения контакта внешнего пуансона с промежуточным формованным изделием, на втором этапе с этим изделием приходит в контакт держатель заготовки. В результате перед началом прессования можно не допустить падения температуры промежуточного формованного изделия, которое обусловлено контактом с держателем заготовки. Как следствие, в ходе окончательного прессования можно выполнять горячую штамповку, пока сохраняется обрабатываемость промежуточного формованного изделия.

[0036]

На упомянутом первом этапе держатель заготовки можно расположить таким образом, чтобы его торцевая поверхность находилась ниже ступеньки на торцевой поверхности центральной матрицы, которая соответствует ступеньке в формованном изделии в виде панели.

[0037]

В этом способе изготовления стальная пластина может представлять собой заказную заготовку.

[0038]

Формованное изделие в виде панели, дверь транспортного средства и способ изготовления формованного изделия в виде панели, соответствующие некоторым вариантам осуществления настоящего изобретения, далее будут описаны со ссылкой на чертежи. На этих чертежах одинаковые части и элементы снабжены одинаковыми ссылочными обозначениями, и одно и то же описание не будет приводиться повторно.

[0039]

В приведенном далее описании этих вариантов в качестве примера формованного изделия в виде панели будет рассмотрена внутренняя панель для боковой двери автомобиля. Однако формованные изделия в виде панели не ограничиваются внутренними панелями для боковых дверей автомобиля. Формованные изделия в виде панели могут, например, представлять собой внутренние панели для задних дверей и любых других дверей, помимо боковых дверей. Кроме того, использование формованных изделий в виде панели не ограничивается внутренними дверными панелями. Формованные изделия в виде панели можно использовать в качестве элементов, от которых требуется хорошая стойкость к удару.

[0040]

Если обратиться к Фиг.1, формованное изделие 1 в виде панели, представляющее собой внутреннюю дверную панель, включает верхнюю часть 2, вертикальные стенки 5 и фланец 7. При последующем описании формованного изделия 1 в виде панели направление от фланца 7 к верхней части 2 будет называться "направлением вверх" (на Фиг.1 указано стрелкой U), и направление от верхней части 2 к фланцу 7 будет называться "направлением вниз" (на Фиг.1 указано стрелкой D). Кроме того, на Фиг.1 стрелки VU и VD указывают, соответственно, направление вверх и направление вниз в транспортном средстве, в котором формованное изделие 1 в виде панели используется в качестве внутренней дверной панели.

[0041]

Если обратиться к Фиг.1, материалом для формованного изделия в виде панели является металлическая пластина. Формованное изделие 1 в виде панели изготавливают, например, путем формования металлической пластины под давлением.

[0042]

Как показано на Фиг.1, металлическая пластина, используемая в качестве материала для формованного изделия 1 в виде панели, имеет, по существу, неизменную толщину. Соответственно, является, по существу, неизменной и толщина формованного изделия 1 в виде панели. Однако толщина формованного изделия 1 в виде панели может изменяться в некоторой степени из-за формования под давлением. Толщина формованного изделия 1 в виде панели составляет, например, 0,3-2,3 мм.

[0043]

Верхняя часть 2 формованного изделия 1 в виде панели является многоугольной. Верхняя часть 2 может быть, например, квадратной или пятиугольной. Верхняя часть 2 может иметь форму многоугольника, имеющего более пяти сторон. В этом описании "многоугольник" включает многоугольную форму со скругленными углами (например, углы и вершины с радиусом кривизны). На Фиг.1 приведен пример, в котором верхняя часть 2 является пятиугольной.

[0044]

Верхняя часть 2 включает рамку 3 и вогнутую область 4. Рамка 3 проходит вдоль внешней границы ОЕ верхней части 2 по меньшей мере на части этой границы. Рамка 3 включает некоторые края верхней части 2, задающие внешнюю границу ОЕ, которые соединены с вертикальными стенками 5. Как показано на Фиг.1, рамка 3 включает края 2А - 2D, из числа краев 2А - 2Е, задающих внешнюю границу ОЕ, и эти края 2А - 2D соединены с вертикальными стенками 5. На крае 2Е, являющемся частью внешней границы ОЕ и находящемся на наибольшем удалении в направлении вверх в транспортном средстве (указанном стрелкой VU), рамка 3 и вертикальная стенка 5 не созданы. Край 2Е задает то, что называется "нижней границей остекления".

[0045]

Вогнутая область 4 находится внутри верхней части 2, с внутренней стороны рамки 3 и уходит от нее вниз. Вогнутая область 4 имеет нижнюю поверхность 4А и боковую поверхность 4В. Вогнутая область 4 должна повышать стойкость к удару, при котором действует внешняя сила (удара), приложенная к формованному изделию в виде панели, главным образом, в перпендикулярном направлении (главным образом, в направлении, указанном на Фиг.1 стрелкой U). Это будет описано позднее. Верхняя часть 2, показанная на Фиг.1, не имеет каких-либо сквозных или иных отверстий. Однако верхняя часть 2 может иметь сквозные или иные отверстия. Если верхняя часть 2 имеет отверстие, это отверстие может быть предназначено для установки какого-либо элемента или, в качестве альтернативы, для уменьшения веса формованного изделия 1 в виде панели.

[0046]

Вертикальные стенки 5 продолжаются от двух или более краев из числа всех краев верхней части 2, задающих ее внешнюю границу ОЕ. Вертикальные стенки 5 продолжаются в направлении, пересекающем направления, в которых проходит верхняя часть 2. Как показано на Фиг.1, вертикальные стенки 5 продолжаются в формованном изделии 1 в виде панели в направлении вниз (в направлении, указанном стрелкой D), которое перпендикулярно направлениям, в которых проходит верхняя часть 2. Другими словами, вертикальные стенки 5 продолжаются перпендикулярно верхней части 2. Но необязательно, чтобы вертикальные стенки 5 проходили в направлении, перпендикулярном направлениям, в которых проходит верхняя часть 2, и необязательно, чтобы они проходили перпендикулярно этой части.

[0047]

Верхние концы вертикальных стенок 5 соединены с соответствующими краями 2А - 2D. Как показано на Фиг.1, вертикальные стенки 5 продолжаются вниз от краев 2А - 2D. Однако требуется только, чтобы вертикальные стенки 5 проходили по меньшей мере от двух смежных краев из числа всех краев, задающих внешнюю границу ОЕ верхней части 2.

[0048]

Как описано выше, в формованном изделии 1 в виде панели, которое должно использоваться в качестве внутренней дверной панели, от края 2Е верхней части 2 не продолжаются рамка 3 и вертикальные стенки 5. Это связано с тем, что край 2Е будет служить местом входа/выхода оконного элемента при включении формованного изделия 1 в виде панели в состав боковой двери в качестве внутренней дверной панели.

[0049]

По меньшей мере две смежных вертикальных стенки из числа вертикальных стенок 5 включают первую секцию 5А вертикальной стенки, ступеньку 6 и вторую секцию 5В вертикальной стенки. Таким образом, вертикальные стенки 5, включающие ступеньку 6, имеют ступенчатую форму.

[0050]

Первая секция 5А вертикальной стенки и вторая секция 5В вертикальной стенки продолжаются в направлении, пересекающем направления, в которых проходит верхняя часть 2. В качестве необязательного варианта, первая секция 5А вертикальной стенки и вторая секция 5В вертикальной стенки могут быть параллельными. В качестве необязательного варианта, первая секция 5А вертикальной стенки может быть перпендикулярна верхней части 2. В качестве необязательного варианта, вторая секция 5В вертикальной стенки может быть перпендикулярна верхней части 2.

[0051]

Ступенька 6 проходит в тех же направлениях, что и верхняя часть 2. Внутренний край 6А ступеньки 6 соединен с нижним концом первой секции 5А вертикальной стенки. Внешний край 6В ступеньки 6 соединен с верхним концом второй секции 5В вертикальной стенки. Ступенька 6, показанная на Фиг.1, имеет, по существу, плоскую поверхность. Но необязательно, чтобы поверхность ступеньки 6 была строго плоской, и она может иметь некоторую неровность. В качестве необязательного варианта, направления, в которых проходит ступенька 6, могут быть параллельны направлениям, в которых проходит верхняя часть 2. В предпочтительном случае кривизна неровностей на поверхности ступеньки 6 составляет менее 0,01.

[0052]

Фланец 7 соединен с нижним концом второй секции 5В вертикальной стенки 5. Фланец 7 проходит в тех же направлениях, что и верхняя часть 2. В качестве необязательного варианта, направление, в котором проходит фланец 7, может быть параллельно направлению, в котором проходит верхняя часть 2.

[0053]

Как показано на Фиг.1, четыре смежных вертикальных стенки 5 имеют ступенчатую форму и включают ступеньку 6. В случае, показанном на Фиг.1, имеется три пары смежных вертикальных стенок 5 (пара, состоящая из вертикальной стенки 5, соединенной с краем 2А, и вертикальной стенки 5, соединенной с краем 2В, пара, состоящая из вертикальной стенки 5, соединенной с краем 2В, и вертикальной стенки 5, соединенной с краем 2С, и пара, состоящая из вертикальной стенки 5, соединенной с краем 2С, и вертикальной стенки 5, соединенной с краем 2D), и эти три пары вертикальных стенок 5 включают ступеньку 6. Но число пар вертикальных стенок 5, включающих ступеньку 6, не ограничивается тремя. В формованном изделии 1 в виде панели требуется только, чтобы по меньшей мере одна из пар смежных вертикальных стенок (то есть, по меньшей мере две смежные вертикальные стенки 5) включала ступеньку 6.

[0054]

В случае, показанном на Фиг.1, ступенчатые вертикальные стенки 5 включают только одну ступеньку 6. Но число ступенек 6 не ограничивается одной, и ступенчатые вертикальные стенки 5 могут включать множество ступенек 6. Другими словами, вертикальные стенки 5 могут иметь ступенчатую форму с множеством ступенек. В этом случае нижний конец второй секции 5В вертикальной стенки соединен с внутренним краем фланца 7, а верхний конец этой секции соединен с внешним краем нижней ступеньки 6. Внутренний край нижней ступеньки 6 соединен с нижним концом первой секции 5А вертикальной стенки. Все остальные части ступенчатой вертикальной стенки (по меньшей мере еще одна ступенька и еще одна секция вертикальной стенки) созданы выше первой секции 5А вертикальной стенки.

[0055]

Верхняя часть 2 формованного изделия 1 в виде панели, соответствующего настоящему изобретению, как указано выше, включает вогнутую область 4, уходящую вниз от рамки 3 и расположенную с ее внутренней стороны. Из-за наличия вогнутой области 4 формованное изделие 1 в виде панели имеет превосходную стойкость к удару. Это будет описано ниже.

[0056]

На Фиг.2 приведено сечение стандартной боковой двери автомобиля плоскостью, перпендикулярной направлению снизу вверх в этом автомобиле. Боковую дверь получают путем соединения внешней дверной панели А и внутренней дверной панели 100. Между внешней дверной панелью А и внутренней дверной панелью 100 создано пространство SP. В пространстве SP установлены громкоговоритель, окно, приводное устройство для окна и т.п.

[0057]

Когда автомобиль попадает в аварию с боковым ударом, на внешнюю дверную панель А действует нагрузка Р (на Фиг.2 указана контурной стрелкой). В результате под действием нагрузки Р деформируется внешняя дверная панель А, и деформируется вертикальная стенка 500 внутренней дверной панели 100. Деформирование вертикальной стенки 500 внутренней дверной панели 100 поглощает энергию удара, создаваемую нагрузкой Р. Поэтому, чтобы повысить стойкость к удару боковой двери, необходимо повысить стойкость к удару внутренней дверной панели.

[0058]

Но обычная внутренняя дверная панель 100 изготовлена из пластины из мягкой стали, имеющей низкую прочность. Причина этого заключается в следующем. Как описано выше, внутренняя дверная панель имеет сложную форму, и трудно выполнять прессование стальной пластины, имеющей высокую прочность, с получением формы внутренней дверной панели 100. Пластина из мягкой стали, например, имеет прочность на растяжение не более 330 МПа. Поэтому в обычной боковой двери автомобиля, изготовленной из пластины из мягкой стали, как правило, между внешней дверной панелью А и внутренней дверной панелью 100, как показано на Фиг.2, располагают усиливающий элемент 101, являющийся отдельной от этой панели 100 частью. За счет этого стойкость боковой двери к удару повышается. Усиливающий элемент 101, например, представляет собой усиливающий элемент, расположенный на уровне нижней границы остекления, дверную противоударную балку или тому подобное.

[0059]

Если обратиться к Фиг.2, в боковой двери с усиливающим элементом 101, когда внешняя дверная панель А деформируется внутрь под действием нагрузки Р, эта деформированная панель сначала ударяет об усиливающий элемент 101. Соответственно, энергия удара поглощается усиливающим элементом 101, в дополнение к внутренней дверной панели 100. Таким образом, повышается стойкость боковой двери к удару.

[0060]

С другой стороны, когда в двери транспортного средства в качестве внутренней дверной панели применяется формованное изделие 1 в виде панели, соответствующее этому варианту, можно повысить стойкость двери транспортного средства к удару без использования усиливающего элемента 101. На Фиг.3 приведено сечение двери транспортного средства, в которой применяется формованное изделие 1 в виде панели, соответствующее этому варианту, это сечение выполнено плоскостью, перпендикулярной направлению снизу вверх в транспортном средстве. На Фиг.3 показан случай, когда дверь транспортного средства представляет собой боковую дверь, которая должна быть прикреплена с боковой стороны этого средства.

[0061]

Если обратиться к Фиг.3, дверь транспортного средства включает формованное изделие 1 в виде панели, примененное в качестве внутренней дверной панели, внешнюю дверную панель А и оконный элемент 8. Оконный элемент 8 представляет собой прозрачный элемент и, например, оконное стекло. Оконный элемент 8 может быть изготовлен, например, из прозрачного полимера.

[0062]

Внешняя дверная панель А находится во внешней части транспортного средства, с внешней стороны формованного изделия 1 в виде панели. Формованное изделие 1 в виде панели находится во внутренней части транспортного средства, с внутренней стороны внешней дверной панели А. Формованное изделие 1 в виде панели соединено с внешней дверной панелью А. Если говорить конкретно, с внешней дверной панелью А соединен фланец 7 формованного изделия 1 в виде панели. В этой связи нужно отметить, что вогнутая область 4 формованного изделия 1 в виде панели выступает в направлении внешней дверной панели А. Оконный элемент 8 располагают таким образом, чтобы по меньшей мере его часть могла помещаться в вогнутую область 4.

[0063]

Как описано выше, в верхней части 2 формованного изделия 1 в виде панели создана вогнутая область 4, уходящая вниз от рамки 3. Соответственно, когда формованное изделие 1 в виде панели соединено с внешней дверной панелью А, нижняя поверхность 4А вогнутой области 4 расположена поблизости от внешней дверной панели А, как показано на Фиг.3. Поэтому, когда при ударе внешняя дверная панель А деформируется внутрь, она ударяется о вогнутую область 4. В результате энергия удара поглощается не только вертикальными стенками 5, но также и вогнутой областью 4. Как следствие, формованное изделие 1 в виде панели деформируется с трудом, и повышается стойкость к удару этого изделия и боковой двери.

[0064]

Таким образом, усиливающий элемент 101, показанный на Фиг.2, можно заменить вогнутой областью 4 формованного изделия 1 в виде панели, соответствующего этому варианту. Поэтому боковая дверь с формованным изделием 1 в виде панели имеет превосходную стойкость к удару, хотя и не имеет усиливающего элемента 101.

[0065]

Материалом для формованного изделия 1 в виде панели, показанного на Фиг.1, является стальная пластина. Однако материал для формованного изделия 1 в виде панели не ограничивается стальной пластиной и может представлять собой пластину из любого другого металла. Металлической пластиной, которую можно использовать в качестве материала, является, например, пластина из алюминия, алюминиевого сплава, титана, магния или тому подобного.

[0066]

Как описано выше, форма формованного изделия в виде панели является сложной. Поэтому, когда формованное изделие 1 в виде панели изготавливают из стальной пластины при помощи обычного способа прессования, имеется вероятность возникновения морщин и других дефектов. Однако за счет применения способа изготовления, который описан ниже, можно изготавливать формованное изделие 1 в виде панели, не допуская возникновения морщин и других дефектов. Кроме того, за счет выполнения горячей штамповки, как описано ниже, из стальной пластины можно изготавливать формованное изделие 1 в виде панели с прочностью на растяжение не менее 600 МПа и предпочтительно - не менее 1200 МПа. Соответственно, усиливающий элемент 101 можно полностью заменить вогнутой областью 4. Для справки: когда этап окончательного прессования, который будет описан позднее, выполняют как холодное прессование, формованное изделие 1 в виде панели, полученное из стальной пластины, например, имеет прочность на растяжение не менее 340 МПа.

[0067]

Когда материалом для формованного изделия 1 в виде панели, соответствующего настоящему изобретению, является стальная пластина, предпочтительно, чтобы микроструктура стальной пластины включала мартенсит. Более предпочтительно, чтобы в микроструктуре стальной пластины мартенсит являлся основой. Как упомянуто выше, прочность стальной пластины на растяжение предпочтительно составляет не менее 600 МПа и более предпочтительно - не менее 1200 МПа. Твердость стальной пластины по Виккерсу (HV) предпочтительно составляет не менее 180 единиц, и более предпочтительно - не менее 380 единиц. Прочность на растяжение измеряют в соответствии со стандартом JIS Z 2241 (2011), и твердость по Виккерсу измеряют в соответствии со стандартом JIS Z 2244 (2009).

[0068]

Здесь фраза "в микроструктуре стальной пластины мартенсит является основой" означает, что микроструктура стальной пластины включает мартенсит на уровне 70% или более по относительной площади. Относительная площадь мартенсита в микроструктуре предпочтительно составляет не менее 80%, более предпочтительно - не менее 90%, еще более предпочтительно - не менее 95%, и наиболее предпочтительно - 100%. Мартенсит в микроструктуре может представлять собой мартенсит, возникший при термической обработке. За счет подходящего регулирования при помощи обычного способа относительной площади мартенсита в микроструктуре и условий термической обработки (температуры термической обработки) можно обеспечить прочность на растяжение у формованного изделия в виде панели не менее 600 МПа.

[0069]

Когда материалом для формованного изделия в виде панели является стальная пластина, эта пластина, например, по химическому составу включает следующее (в % по массе): 0,11-0,50% С; 0,15-0,25% Si; 0,08-1,50% Mg; 0-0,0030% В и 0-0,25% Cr. Например, химический состав может быть следующим (в % по массе): 0,11-0,50% С; 0,15-0,25% Si; 0,08-1,50% Mg; 0-0,0030% В; 0-0,25% Cr и остальное - Fe и примеси. Стальная пластина может содержать 0,0020-0,0030% В или 0,15-0,25% Cr, либо и то и другое.

[0070]

Как описано выше, микроструктура стальной пластины, используемой в качестве материала для формованного изделия 1 в виде панели, включает мартенсит. Эту микроструктуру создают при помощи горячей штамповки. Стальная пластина, которую можно использовать в качестве материала для формованного изделия в виде панели, необязательно должна иметь указанный выше химический состав, и можно использовать любую стальную пластину, пока она имеет микроструктуру, включающую мартенсит.

[0071]

Когда формованное изделие 1 в виде панели используется в качестве внутренней дверной панели, как правило, это изделие имеет следующие размеры:

- общая длина (включая фланец 7): 800-1300 мм,

- общая ширина (включая фланец 7): 600-800 мм,

- общая длина верхней части 2: 700-1200 мм,

- общая ширина верхней части 2: 500-700 мм,

- высота первой секции 5А вертикальной стенки: 30-100 мм,

- высота второй секции 5В вертикальной стенки: 30-100 мм,

- минимальная ширина ступеньки: 20-40 мм,

- толщина стальной пластины, служащей в качестве материала: 0,3-2,3 мм (предпочтительно 0,5-1,8 мм).

[0072]

Рамка 3 формованного изделия 1 в виде панели предпочтительно имеет ширину W (единица: мм, см. Фиг.1), которая удовлетворяет условию, выраженному приведенной далее формулой (1), где L - максимальная ширина (мм) верхней части 2. Максимальная ширина L верхней части 2 (включая рамку 3 и вогнутую область 4) представляет собой наибольшее из расстояний между двумя точками на внешней границе ОЕ этой части.

10 < W < 0,2 ×L (1)

[0073]

Когда формованное изделие 1 в виде панели используется в качестве внутренней панели боковой двери автомобиля, максимальная ширина L верхней части 2 - это размер этой части в продольном направлении в транспортном средстве.

[0074]

Когда ширина W рамки 3 превышает 10 мм, эта рамка является достаточно широкой. Соответственно, является высокой прочность вертикальных стенок 5, на которую влияет прочность рамки 3, и отсутствует вероятность того, что вертикальные стенки 5 согнутся при приложении к ним нагрузки при ударе. Когда ширина W рамки 3 меньше 0,2 ×L, вогнутая область 4 является достаточно широкой. В этом случае вогнутая область 4 в достаточной степени поглощает энергию удара, и ею можно полностью заменить усиливающий элемент 101. В предпочтительном варианте ширину W рамки 3 выбирают минимально возможной в пределах диапазона, выраженного формулой (1). Кроме того, ширина W рамки 3 предпочтительно является неизменной на всей протяженности этой рамки. Это должно обеспечить достаточную площадь вогнутой области 4 верхней части 2.

[0075]

Если обратиться к Фиг.3, расстояние Н между рамкой 3 и нижней поверхностью 4А (соответствует высоте боковой поверхности 4В и далее также будет называться "глубиной вогнутой области 4") предпочтительно больше расстояния Н1 между рамкой 3 и ступенькой 6 (далее будет называться "высотой ступеньки 6"). В этом случае, когда формованное изделие 1 в виде панели используется в боковой двери, нижняя поверхность 4А вогнутой области 4 расположена поблизости от внешней дверной панели А. Соответственно, когда внешняя дверная панель А при ударе деформируется внутрь транспортного средства, вогнутая область 4 ударяется об эту панель на ранней стадии. Поэтому, когда формованное изделие 1 в виде панели используется в качестве внутренней дверной панели, стойкость двери к удару повышается.

[0076]

Если обратиться к Фиг.3, расстояние Н0 между поверхностью рамки 3 и поверхностью фланца 7 задается как общая высота Н0 формованного изделия 1 в виде панели. В этом случае высота Н1 (мм) ступеньки 6 удовлетворяет условию, выраженному следующей формулой (2):

0,25×Н0 < H1 < H (2)

[0077]

Когда формованное изделие 1 в виде панели используется в качестве внутренней дверной панели, ступенька 6 расположена напротив стойки В (или тому подобного) кузова транспортного средства и герметизирует внутреннее пространство этого средства (см. Фиг.3). Чтобы более надежно герметизировать внутреннее пространство транспортного средства, между ступенькой 6 и стойкой В или тому подобным располагают уплотняющий элемент.

[0078]

Когда высота Н1 ступеньки 6 значительно превышает 0,25×Н0, обеспечивается достаточная высота второй секции 5В вертикальной стенки. В этом случае обеспечивается достаточная площадь для закрепления уплотняющего элемента на второй секции 5В вертикальной стенки, и можно более надежно герметизировать внутреннее пространство транспортного средства.

[0079]

Вогнутая область 4 предпочтительно располагается как можно ближе к внешней дверной панели А. Как показано на Фиг.3, оконный элемент 8 установлен во внутренней части транспортного средства, с внутренней стороны формованного изделия 1 в виде панели, и помещен в вогнутую область 4 этого изделия. Соответственно, как показано на Фиг.3, нижняя поверхность 4А вогнутой области 4 находится между внешней дверной панелью А и оконным элементом 8.

[0080]

Конструкция боковой двери, в которой используется формованное изделие 1 виде панели, не ограничивается показанной на Фиг.3. Оконный элемент 8 и другие части могут располагаться между формованным изделием 1 виде панели и внешней дверной панелью А. Глубина Н вогнутой области 4 определяется с учетом материала и обрабатываемости детали, подвергаемой формованию. Тогда положение оконного элемента 8 определяется с учетом глубины Н вогнутой области.

[0081]

На Фиг.4 приведен общий вид другого формованного изделия 10 в виде панели, соответствующего этому варианту, которое отличается от формованного изделия в виде панели, показанного на Фиг.1. Если обратиться к Фиг.4, формованное изделие 10 в виде панели включает вогнутую область 4, как и формованное изделие 1 в виде панели, и, кроме того, формованное изделие 10 в виде панели включает одно или более углублений 11 на нижней поверхности 4А вогнутой области 4.

[0082]

Углубление 11, например, выполнено линейным на нижней поверхности 4А вогнутой области 4. "Линейный" означает форму в виде прямой линии, изогнутой линии, волнистой линии или тому подобного. Нет никаких других различий по конструкции между формованным изделием 10 в виде панели и формованным изделием 1 в виде панели, показанным на Фиг.1. Далее будет описано формованное изделие 10 в виде панели, имеющее углубление 11 на нижней поверхности 4А вогнутой области 4.

[0083]

Когда на нижней поверхности 4А создано углубление 11, у этой поверхности, имеющей углубление 11, увеличивается вторичный момент площади. Другими словами, углубление 11 увеличивает прочность вогнутой области 4 формованного изделия 10 в виде панели. Соответственно, вогнутая область 4 с углублением 11 поглощает больше энергии удара. Особенно предпочтительно, чтобы углубление 11 было создано в вогнутой области 4 в ее верхней, в транспортном средстве, части 12, которая включает нижнюю границу остекления (край 2Е) (далее эта верхняя в транспортном средстве часть будет называться "областью нижней границы остекления"), и вдоль этой части 12. Другими словами, углубление 11 создано на нижней поверхности 4А предпочтительно поблизости от края 2Е, задающего нижнюю границу остекления, и вдоль этого края. В этом случае, когда формованное изделие 10 в виде панели используется в качестве внутренней дверной панели, усиливается нижняя граница остекления. Таким образом, углубление 11 работает как усиливающий элемент, расположенный на уровне нижней границы остекления.

[0084]

Как показано на Фиг.4, углубление 11 может быть создано на нижней поверхности 4А вогнутой области 4 проходящим по диагонали от края 2Е, задающего нижнюю границу остекления. В этом случае углубление 11 усиливает всю нижнюю поверхность 4А вогнутой области 4. На нижней поверхности 4А вогнутой области 4 вместо углубления 11 может быть создан выступ. Углубление 11 и/или выступ, созданные на нижней поверхности 4А вогнутой области 4, увеличивают вторичный момент площади этой области.

[0085]

В качестве примера формованного изделия в виде панели, соответствующего этому варианту, описана внутренняя панель боковой двери. Однако формованное изделие в виде панели, соответствующее этому варианту, не ограничивается внутренней панелью боковой двери. Формованное изделие в виде панели, соответствующее этому варианту, может использоваться в качестве внутренней панели для задней двери или любой другой двери, помимо боковой двери. Использование формованного изделия в виде панели, соответствующего этому варианту, не ограничивается внутренней дверной панелью. Формованное изделие в виде панели можно использовать в качестве элемента, от которого требуется высокая стойкость к удару. Такой элемент можно использовать в автомобиле, железнодорожном вагоне, самодвижущейся строительной машине, самодвижущейся сельскохозяйственной машине, самодвижущейся промышленной машине, воздушном транспортном средстве или тому подобном, и он особенно подходит для использования в качестве двери такого транспортного средства.

[0086]

В описанном выше варианте стальная пластина, используемая в качестве материала для формованного изделия 1 в виде панели, может представлять собой заказную заготовку. Заказные заготовки в общем разделяют на сварные заказные заготовки (которые далее также будут называться "TWB") и катаные заказные заготовки (которые далее также будут называться "TRB"). TWB получают путем соединения стальных пластин разных типов с разными толщиной, прочностью на растяжение и т.д. при помощи сварки (например, при помощи сварки встык). TRB представляет собой стальную пластину с переменной толщиной, полученную с использованием редукционных валков, установленных на разных интервалах. При использовании заказной заготовки можно увеличить прочность только требуемой части и можно уменьшить толщину пластины. Формованное изделие в виде панели, изготовленное из заказной заготовки, подходит для использования в качестве внутренней панели двери транспортного средства. В результате можно повысить стойкость к удару и, кроме того, можно ожидать дополнительного снижения веса.

[0087]

Как описано выше, формованное изделие 1 в виде панели, соответствующее этому варианту, включает вогнутую область 4 верхней части 2, с внутренней стороны рамки 3. Из-за наличия вогнутой области 4 формованное изделие 1 в виде панели имеет форму, которая позволяет объединить обычную внутреннюю дверную панель и обычный усиливающий элемент, в типичном случае представляющий собой дверную противоударную балку. Поэтому формованное изделие 1 в виде панели имеет превосходную стойкость к удару, без необходимости обеспечения дверной противоударной балки и любого другого усиливающего элемента 101.

[0088]

Предпочтительно, чтобы формованное изделие 1 в виде панели, соответствующее этому варианту, имело высокую прочность. Прочность на растяжение у формованного изделия в виде панели предпочтительно составляет не менее 600 МПа и более предпочтительно - не менее 1200 МПа. Если формованное изделие в виде панели имеет более высокую прочность на растяжение, внутренняя дверная панель, в которой используется это изделие, может поглощать больше энергии удара. Однако, если в качестве материала для формованного изделия в виде панели используется стальная пластина, трудно получить такое изделие, имеющее высокую прочность, при помощи формования под давлением. Если в качестве материала используется высокопрочная стальная пластина, эта пластина характеризуется низкой обрабатываемостью, и поэтому трудно получить формованное изделие 1 в виде панели, имеющее сложную форму, путем формования под давлением.

[0089]

Однако за счет применения способа изготовления формованного изделия в виде панели, соответствующего варианту осуществления настоящего изобретения, который описан ниже, можно получить формованное изделие 1 в виде панели, имеющее высокую прочность, даже при использовании в качестве материала стальной пластины. Ниже будет описан примерный способ изготовления формованного изделия в виде панели из стальной пластины.

[0090]

Способ изготовления

Способ изготовления, соответствующий одному варианту осуществления настоящего изобретения, включает этап подготовки, этап промежуточного прессования, этап нагрева и этап окончательного прессования. Согласно этому варианту, на этапе окончательного прессования выполняют горячую штамповку. Эти этапы будут описаны далее. Однако, если этап окончательного прессования выполняют как холодное прессование, этап нагрева не выполняют. Случай, когда этап окончательного прессования выполняют как холодное прессование, будет описан позднее.

[0091]

Этап подготовки

На этапе подготовки обеспечивают плоскую заготовку из стальной пластины. Нет конкретных ограничений по химическому составу стальной пластины как заготовки, пока в ней при горячей штамповке, которая будет описана ниже, возникает микроструктура, включающая мартенсит. Что касается химического состава, предпочтительно содержание углерода (С) на уровне не менее 0,11% по весу. Если стальная пластина содержит С на уровне не менее 0,11%, после горячей штамповки формованное изделие в виде панели будет иметь высокую прочность. Более предпочтительно, чтобы стальная пластина имела химический состав, указанный выше для формованного изделия 1 в виде панели.

[0092]

Стальная пластина, используемая в качестве заготовки, может представлять собой стальную пластину с обработанной поверхностью. Стальная пластина с обработанной поверхностью, например, представляет собой стальную пластину с цинковым плакированием поверхности. В качестве необязательного варианта, заготовка может иметь отверстие.

[0093]

Этап промежуточного прессования

На этом этапе прессования заготовку подвергают холодному, полугорячему или горячему прессованию, в результате чего получают промежуточное формованное изделие 1А, показанное на Фиг.5.

[0094]

Как показано на Фиг.5, в промежуточном формованном изделии 1А, если сравнивать с формованным изделием 1 в виде панели, создана верхняя часть 2, и создана первая секция 5А вертикальной стенки до высоты Н1 промежуточного фланца 7А, соответствующего ступеньке 6. Если говорить конкретно, промежуточное формованное изделие 1А включает верхнюю часть 2, первую секцию 5А вертикальной стенки и промежуточный фланец 7А. Первая секция 5А вертикальной стенки находится между верхней частью 2 и промежуточным фланцем 7А. Первый конец первой секции 5А вертикальной стенки соединен с внешней границей верхней части 2, и ее второй конец соединен с промежуточным фланцем 7А. Первая секция 5А вертикальной стенки проходит в направлении, пересекающем направления, в которых проходит верхняя часть 2. Промежуточный фланец 7А проходит от второго конца первой секции 5А вертикальной стенки в тех же направлениях, что и верхняя часть. В качестве необязательного варианта, промежуточный фланец может проходить параллельно верхней части 2. Расстояние от поверхности рамки 3 до поверхности промежуточного фланца 7А равно расстоянию Н1 от поверхности этой рамки до поверхности ступеньки 6 в формованном изделии 1 в виде панели.

[0095]

Эта первая секция 5А вертикальной стенки соответствует первой секции 5А вертикальной стенки формованного изделия 1 в виде панели как готового изделия. Промежуточный фланец 7А включает ступеньку 6 формованного изделия 1 в виде панели как готового изделия. Таким образом, промежуточное формованное изделие 1А является промежуточным изделием, которое получают в середине изготовления формованного изделия 1 в виде панели и до создания второй секции 5В вертикальной стенки, ступеньки 6 и фланца 7.

[0096]

На этапе промежуточного прессования сначала в заготовке создают вогнутую область 4 (первая стадия этапа промежуточного прессования). Далее, когда вогнутая область 4 остается зажатой частями штампа, создают рамку 3, первую секцию 5А вертикальной стенки и промежуточный фланец 7А (вторая стадия этапа промежуточного прессования). На этапе промежуточного прессования заготовку подвергают прессованию таким образом, чтобы возникала верхняя часть 2, и таким образом, чтобы возникала первая секция 5А вертикальной стенки до высоты ступеньки 6, в результате чего получают промежуточное формованное изделие 1А.

[0097]

При получении промежуточного формованного изделия 1А, на второй стадии этапа промежуточного прессования, когда вогнутая область 4 остается зажатой и удерживается между частями штампа (пуансоном и матрицей), создают первую секцию 5А вертикальной стенки и промежуточный фланец 7А. Это снижает риск возникновения морщин и других дефектов из-за формования под давлением. Ниже будут описаны два варианта (первый вариант и второй вариант) этапа промежуточного прессования. В первом варианте первую и вторую стадии этапа промежуточного прессования выполняют с использованием одних и тех же частей штампа (пуансона и матрицы). Во втором варианте на первой стадии этапа промежуточного прессования и второй стадии этапа промежуточного прессования используются различающиеся части штампа (пуансоны и матрицы). Эти варианты описаны ниже.

[0098]

Первый вариант

На Фиг.6А - Фиг.6С приведены разрезы, схематично иллюстрирующие этап промежуточного прессования, соответствующий первому варианту. На Фиг.6А показан подэтап установки заготовки S в машине 20 для промежуточного прессования (подэтап установки заготовки). На Фиг.6В показан подэтап создания вогнутой области 4 путем прессования (первая стадия этапа промежуточного прессования). На Фиг.6С показан подэтап создания первой секции 5А вертикальной стенки и промежуточного фланца 7А путем прессования (вторая стадия этапа промежуточного прессования).

[0099]

На этапе промежуточного прессования, соответствующем первому варианту, используется машина 20 для промежуточного прессования, показанная на Фиг.6А. Машина 20 для промежуточного прессования включает центральный пуансон 21, промежуточный пуансон 21 и внешний пуансон 23 в качестве верхних частей штампа и центральную матрицу 24 и держатель 25 заготовки в качестве нижних частей штампа. Верхние части штампа взаимодействуют с нижними частями штампа.

[0100]

Торцевая поверхность (торцевая поверхность, выполняющая прессование заготовки S с целью формования) центрального пуансона 21 имеет форму, соответствующую форме вогнутой области 4 промежуточного формованного изделия 1А. Если говорить конкретно, торцевая поверхность и близлежащая часть боковой поверхности центрального пуансона имеют форму, соответствующую форме нижней поверхности и боковой поверхности вогнутой области 4.

[0101]

Промежуточный пуансон 22 находится с внешней стороны центрального пуансона 21 и с внутренней стороны внешнего пуансона 23. Торцевая поверхность промежуточного пуансона 22 имеет форму, соответствующую форме рамки 3 верхней части 2. Между промежуточным пуансоном 22 и центральным пуансоном 21 имеется зазор.

[0102]

Внешний пуансон 23 находится с внешней стороны промежуточного пуансона 22 и рядом с ним. Между внешним пуансоном 23 и промежуточным пуансоном 22 имеется зазор.

[0103]

Торцевая поверхность (торцевая поверхность, предназначенная для контакта с заготовкой S) центральной матрицы 24 расположена напротив торцевой поверхности центрального пуансона 21 и торцевой поверхности промежуточного пуансона 22. Торцевая поверхность центральной матрицы 24 имеет форму, соответствующую форме верхней части 2. Если говорить конкретно, торцевая поверхность центральной матрицы 24 включает вогнутую область 24А, соответствующую вогнутой области 4, и рамку 24В, соответствующую рамке 3.

[0104]

Держатель 25 заготовки находится с внешней стороны центральной матрицы 24 и рядом с ней. Между держателем 25 заготовки и центральной матрицей 24 имеется зазор. Торцевая поверхность держателя 25 заготовки расположена напротив торцевой поверхности внешнего пуансона 23. Держатель 25 заготовки используется для создания первой секции 5А вертикальной стенки и промежуточного фланца 7А.

[0105]

Если обратиться к Фиг.6А, опорой центральному пуансону 21, промежуточному пуансону 22 и внешнему пуансону 23 служит верхний держатель 26. Центральный пуансон 21, промежуточный пуансон 22 и внешний пуансон 23 выполнены с возможностью перемещения (перемещения вверх и вниз) друг относительно друга. Например, между промежуточным пуансоном 22 и верхним держателем 26 может быть расположен элемент, обеспечивающий прессование (не показан), и между внешним пуансоном 23 и верхним держателем 26 может быть расположен элемент, обеспечивающий прессование (не показан). Элементы, обеспечивающие прессование, например, представляют собой гидравлические цилиндры, газовые цилиндры, пружины, резиновые элементы и т.п.

[0106]

Для вертикального перемещения промежуточного пуансона 22 и внешнего пуансона 23 относительно центрального пуансона 21 может быть предусмотрен только один элемент, обеспечивающий прессование, или, в качестве альтернативы, для промежуточного пуансона 22 и внешнего пуансона 23, соответственно, могут быть предусмотрены отдельные элементы, обеспечивающие прессование, как описано выше. Элемент, обеспечивающий прессование (не показан), может быть расположен и между центральным пуансоном 21 и верхним держателем 26. На механизм, обеспечивающий вертикальное перемещение центрального пуансона 21, промежуточного пуансона 22 и внешнего пуансона 23, не накладывается конкретных ограничений, пока он позволяет перемещать эти пуансоны вверх и вниз независимо друг от друга и один относительно другого.

[0107]

Опорой центральной матрице 24 и держателю 25 заготовки служит нижний держатель 27. Держатель 25 заготовки выполнен с возможностью перемещения вверх и вниз относительно центральной матрицы 24. Например, между держателем 25 заготовки и нижним держателем 27 расположен элемент, обеспечивающий прессование (не показан). Элемент, обеспечивающий прессование, может быть таким, как описано выше.

[0108]

Верхний держатель 26 прикреплен к устройству для подъема и опускания (ползуну) (не показан). Устройство для подъема и опускания приводится в действие для перемещения вверх или вниз верхнего держателя 26. Нижний держатель 27 прикреплен к подштамповой плите (не показана).

[0109]

Конструкция машины 20 для промежуточного прессования не ограничивается показанной на Фиг.6А, пока она включает центральный пуансон 21, промежуточный пуансон 22, внешний пуансон 23, центральную матрицу 24 и держатель 25 заготовки. Например, центральный пуансон 21, промежуточный пуансон 22 и внешний пуансон 23 могут быть прикреплены к отдельным ползунам, которые выполнены с возможностью независимого перемещения вверх и вниз.

[0110]

Ниже будет подробно описан этап промежуточного прессования с использованием машины 20 для промежуточного прессования. Сначала, как показано на Фиг.6А, между верхними частями штампа и нижними частями штампа в машине 20 для промежуточного прессования устанавливают плоскую заготовку S. В этой связи нужно отметить, что пуансоны располагают таким образом, чтобы торцевая поверхность центрального пуансона 21, торцевая поверхность промежуточного пуансона 22 и торцевая поверхность внешнего пуансона 23 находились, по существу, на одном уровне. Другими словами, торцевые поверхности пуансонов 21-23 располагают, по существу, на одной высоте. Аналогичным образом, рамку 24В центральной матрицы 24 и торцевую поверхность держателя 25 заготовки располагают таким образом, чтобы они находились, по существу, на одном уровне. Другими словами, рамку 24В центральной матрицы 24 и торцевую поверхность держателя 25 заготовки располагают, по существу, на одной высоте. Соответственно, заготовку S устанавливают на центральной матрице 24 и держателе 25 заготовки в контакте с рамкой 24В этой матрицы и торцевой поверхностью этого держателя.

[0111]

Далее выполняют первую стадию этапа промежуточного прессования. Если говорить конкретно, устройство для подъема и опускания (ползун) приводят в действие для опускания верхнего держателя 26. Например, опускают пуансоны 21-23, сохраняя расположение их торцевых поверхностей на одной высоте, до тех пор, пока эти пуансоны не придут в контакт с верней поверхностью заготовки S.

[0112]

Верхний держатель 26 опускают, и центральный пуансон 21, промежуточный пуансон 22 и внешний пуансон 23 приходят в контакт с верхней поверхностью заготовки S. В результате заготовка S зажимается и удерживается между торцевой поверхностью центрального пуансона 21 и рамкой 24В центральной матрицы 24. Заготовка S также зажимается и удерживается между торцевой поверхностью внешнего пуансона 23 и торцевой поверхностью держателя 25 заготовки.

[0113]

Кроме этого, заготовка S зажимается между промежуточным пуансоном и рамкой 24В центральной матрицы 24. Центральный пуансон 21 перемещают дальше вниз относительно промежуточного пуансона 22 и внешнего пуансона 23 в то время, когда заготовка S зажата между внешним пуансоном 23 и держателем 25 заготовки, и, таким образом, создают вогнутую область 4 в этой заготовке путем прессования (вытяжки) (см. Фиг.6В).

[0114]

После завершения создания вогнутой области 4, эта область заготовки S зажата и удерживается между торцевой поверхностью 21 центрального пуансона 21 и вогнутой областью 24А центральной матрицы 24. Другими словами, после завершения первой стадии этапа промежуточного прессования заготовка S зажата между пуансонами 21-23 и центральной матрицей 24 с держателем 25 заготовки.

[0115]

После этого выполняют вторую стадию этапа промежуточного прессования для создания первой секции 5А вертикальной стенки и промежуточного фланца 7А, в результате чего получают промежуточное формованное изделие 1А. Если говорить конкретно, в то время, когда заготовка S зажата между центральным 21 и промежуточным 22 пуансонами и центральной матрицей 23 и между внешним пуансоном 23 и держателем 25 заготовки, внешний пуансон 23 и держатель 25 заготовки перемещают вниз относительно центрального 21 и промежуточного 22 пуансонов и центральной матрицы 24 для прессования этой заготовки (см. Фиг.6С). За счет этого в заготовке S создают первую секцию 5А вертикальной стенки и промежуточный фланец 7А, и заготовка S превращается в промежуточное формованное изделие 1А.

[0116]

На этапе промежуточного прессования вогнутую область 4 создают на первой стадии этапа промежуточного прессования, а рамку 3, первую секцию 5А вертикальной стенки и промежуточный фланец 7А, которые должны располагаться с внешней стороны вогнутой области 4, создают на второй стадии этапа промежуточного прессования. Если первую секцию 5А вертикальной стенки и промежуточный фланец 7А создают до создания вогнутой области 4, в области заготовки S, находящейся с внутренней стороны первой секции 5А вертикальной стенки, материал будет растягиваться. Если центральный пуансон 21 перемещают вниз в то время, когда материал растянут, количество материала, который за счет вытяжки должен перемещаться в вогнутую область 24А центральной матрицы 24, будет недостаточным. Это означает, что ненадлежащим будет количество материала для создания вогнутой области 4. Это может привести к вариации толщины пластины в вогнутой области 4 промежуточного формованного изделия 1А и/или к возникновению трещин в вогнутой области 4. На этапе промежуточного прессования, соответствующем этому варианту, вогнутую область 4 создают на первой стадии этапа промежуточного прессования, и после этого на второй стадии этапа промежуточного прессования создают рамку 3, первую секцию 5А вертикальной стенки и промежуточный фланец 7А, которые должны располагаться с внешней стороны вогнутой области 4. В этом случае на этапе промежуточного прессования имеется надлежащее количество материала, который за счет вытяжки можно перемещать в вогнутую область 24А центральной матрицы 24. Это обеспечивает легкое создание вогнутой области 4. После создания вогнутой области 4 на первой стадии этапа промежуточного прессования, выполняют прессование заготовки S при помощи внешнего пуансона 23 и держателя 25 заготовки в то время, когда эта заготовка с созданной в ней вогнутой областью 4 зажата и удерживается между промежуточным пуансоном 22 и центральной матрицей 24, что позволяет создать первую секцию 5А вертикальной стенки и промежуточный фланец 7А. В результате получают промежуточное формованное изделие 1А. Этот процесс не допускает возникновения морщин, трещин и других дефектов в промежуточном формованном изделии 1А.

[0117]

Как показано на Фиг.6А, когда центральный пуансон 21, промежуточный пуансон 22 и внешний пуансон 23 приходят в контакт с верхней поверхностью заготовки S, в предпочтительном случае промежуток между торцевой поверхностью промежуточного пуансона 22 и торцевой поверхностью рамки 24В центральной матрицы 24 и промежуток между торцевой поверхностью внешнего пуансона 23 и торцевой поверхностью держателя 25 заготовки имеют величину, соответствующую толщине пластины этой заготовки плюс дополнительное пространство приблизительно 0,1 мм (если говорить более конкретно, например, 0,05-0,3 мм). Эту величину промежутка в конструкции можно обеспечить, например, следующим образом. К части внешнего края рамки 24В центральной матрицы 24 и/или части внешнего края торцевой поверхности держателя 25 заготовки прикрепляют одну или более прокладок (не показаны). Прокладки имеют толщину, соответствующую величине промежутка, и контактируют с торцевой поверхностью промежуточного пуансона 22 и/или торцевой поверхностью внешнего пуансона 23. Поэтому заготовка S зажимается неплотно и удерживается в промежутке между торцевой поверхностью промежуточного пуансона 22 и торцевой поверхностью рамки 24В центральной матрицы 24 и между торцевой поверхностью внешнего пуансона 23 и торцевой поверхностью держателя 25 заготовки. Соответственно, при создании вогнутой области 4 на первой стадии этапа промежуточного прессования легко вытягивать материал в вогнутую область 24А центральной матрицы 24. То же справедливо и для Фиг.6В. Но, если дополнительные пространства повышают риск возникновения морщин, их можно не создавать, и к заготовке S можно прикладывать зажимающую силу в такой степени, чтобы не вызвать возникновение морщин.

[0118]

Второй вариант

В первом варианте первую стадию этапа промежуточного прессования и вторую стадию этапа промежуточного прессования выполняют с использованием одной и той же машины 20 для промежуточного прессования. Однако на первой стадии этапа промежуточного прессования и второй стадии этапа промежуточного прессования можно использовать разные машины для промежуточного прессования (различающиеся части штампов), чтобы отформовать заготовку S в промежуточное формованное изделие 1А. Далее будет описан этап промежуточного прессования, соответствующий второму варианту, на котором используются две машины для промежуточного прессования.

[0119]

Этап промежуточного прессования, соответствующий второму варианту, как и в первом варианте, включает первую стадию этапа промежуточного прессования и вторую стадию этапа промежуточного прессования.

[0120]

На Фиг.7А схематично показана первая машина 30 для промежуточного прессования, используемая на первой стадии этапа промежуточного прессования. Если обратиться к Фиг.7А, первая машина 30 для промежуточного прессования представляет собой стандартную машину для прессования. Первая машина 30 для промежуточного прессования включает центральный пуансон 31 и держатель 32 заготовки в качестве верхних частей штампа и матрицу 32 в качестве нижней части штампа.

[0121]

Торцевая поверхность центрального пуансона 31 имеет форму, соответствующую форме нижней поверхности 4А вогнутой области 4 верхней части 2 промежуточного формованного изделия 1А. Часть боковой поверхности центрального пуансона 31, расположенная рядом с его торцевой поверхностью, имеет форму, соответствующую боковой поверхности 4В вогнутой области 4 верхней части 2.

[0122]

Держатель 33 заготовки находится с внешней стороны центрального пуансона 31 и рядом с ним. Опорой центральному пуансону 31 и держателю 33 заготовки служит верхний держатель 34. Между держателем 33 заготовки и верхним держателем 34 расположен элемент, обеспечивающий прессование (не показан), и верхний держатель 34 обеспечивает опору для держателя 33 заготовки через элемент, обеспечивающий прессование, таким образом, чтобы имелась возможность перемещения держателя 33 заготовки вверх и вниз относительно центрального пуансона 31. Элемент, обеспечивающий прессование, относится к тому же типу, что и элементы, обеспечивающие прессование, в машине 20 для промежуточного прессования, соответствующей первому варианту.

[0123]

Верхний держатель 34 прикреплен к устройству для подъема и опускания (ползуну) (не показано). Центральный пуансон 31 и держатель 33 заготовки могут быть прикреплены к разным ползунам, выполненным с возможностью перемещения вверх и вниз независимо друг от друга.

[0124]

Матрица 32 имеет отверстие в торцевой поверхности, в области напротив торцевой поверхности центрального пуансона 31. Оставшаяся часть торцевой поверхности матрицы 32, за исключением этого отверстия, расположена напротив торцевой поверхности держателя 33 заготовки. Опорой матрице 32 служит нижний держатель 35.

[0125]

На этапе промежуточного прессования, соответствующем второму варианту, заготовку S устанавливают на торцевую поверхность матрицы 32 первой машины 30 для промежуточного прессования (подэтап установки заготовки). В этой связи нужно отметить, что заготовку S устанавливают между центральным пуансоном 31 с держателем 33 заготовки и матрицей 32.

[0126]

При этом, например, торцевая поверхность центрального пуансона 31 и торцевая поверхность держателя 33 заготовки находятся, по существу, на одном уровне. Другими словами, торцевая поверхность центрального пуансона 31 и торцевая поверхность держателя 33 заготовки расположены, по существу, на одной высоте.

[0127]

Далее выполняют первую стадию этапа промежуточного прессования. Верхний держатель 34 опускают при помощи ползуна (не показан). При опускании верхнего держателя 34 торцевую поверхность центрального пуансона 31 и торцевую поверхность держателя 33 заготовки приводят в контакт с заготовкой S (см. Фиг.7В). В результате заготовка S зажимается между держателем 33 заготовки и матрицей 32.

[0128]

После того, как заготовка S зажата между держателем 33 заготовки и матрицей 32, верхний держатель 34 перемещают дальше вниз относительно держателя 33 заготовки. В результате, в то время, когда держатель 33 заготовки удерживает заготовку S, центральный пуансон 31 перемещается дальше вниз, находясь на этой заготовке, что приводит к созданию вогнутой области 4 (см. Фиг.7С). На первой стадии этапа промежуточного прессования, соответствующей второму варианту, прессование заготовки S выполняют при помощи описанного выше обычного способа. Подробное описание перемещения матрицы 32 и держателя 33 заготовки опущено.

[0129]

После создания в заготовке S вогнутой области 4 на первой стадии этапа промежуточного прессования выполняют вторую стадию этапа промежуточного прессования. На Фиг.8А - Фиг.8С приведены разрезы, иллюстрирующие вторую стадию этапа промежуточного прессования, соответствующего второму варианту. На Фиг.8А показан подэтап установки заготовки S, имеющей вогнутую область 4, во второй машине 40 для промежуточного прессования. На Фиг.8В показан подэтап зажимания заготовки S, имеющей вогнутую область 4. На Фиг.8С показан подэтап создания промежуточного формованного изделия 1А.

[130]

Если обратиться к Фиг.8А, вторая машина 40 для промежуточного прессования включает центральный пуансон 41 и внешний пуансон 42 в качестве верхних частей штампа и центральную матрицу 43 и держатель 44 заготовки в качестве нижних частей штампа.

[0131]