Область техники

[1] Настоящее изобретение относится к сверхпроводящему объекту и способу его получения.

Уровень техники

[2] Сверхпроводник обеспечивает возможность протекания большого количества тока, поскольку электрическое сопротивление сверхпроводника исчезает при низкой температуре, которая ниже температуры его перехода в сверхпроводящее состояние. В последние годы исследования интенсивно сосредоточены на создании высокотемпературного сверхпроводящего провода второго поколения (покрытого проводника), в котором сверхпроводящая пленка сформирована на биаксиально текстурированном тонком буферном слое на металлической подложке. Покрытый проводник второго поколения можно применять в различных областях. Например, провод, в котором используют покрытый проводник второго поколения, проявляет улучшенную способность передачи тока на единицу площади по сравнению с обычным металлическим проводом. Провод, в котором используют покрытый проводник второго поколения, позволяет снизить потери мощности силового устройства. Его также можно использовать в областях применения, связанных с магнитными полями, таких как магнитно-резонансная визуализация (МРВ), поезд на сверхпроводящей магнитной подвеске и судно с электромагнитным принципом движения, в котором используется сверхпроводимость.

Раскрытие изобретения

Техническая задача

[3] Варианты реализации изобретательского замысла обеспечивают высококачественный проводящий объект и способ его получения.

Решение задачи

[4] Согласно одному из аспектов настоящего изобретения предложен способ получения сверхпроводящего объекта. Указанный способ может включать обеспечение оксида редкоземельного элемента-меди-бария, содержащего редкоземельный элемент, барий и медь, и проведение термической обработки указанного оксида редкоземельного элемента-меди-бария с образованием сверхпроводника, содержащего распределенные в нем зерна оксида редкоземельного элемента. Проведение термической обработки оксида редкоземельного элемента-меди-бария может включать первую стадию термической обработки, на которой температуру повышают с обеспечением жидкой фазы указанного оксида редкоземельного элемента-меди-бария имеет жидкую фазу, содержащей оксид редкоземельного элемента, и вторую стадию термической обработки, на которой температуру и/или давление кислорода изменяют по сравнению с их значением на первой стадии термической обработки с получением кристаллического оксида редкоземельного элемента-меди-бария.

[5] Согласно другому аспекту изобретательского замысла предложен оксид редкоземельного элемента-бария-меди. Оксид редкоземельного элемента-бария-меди может содержать распределенные в нем зерна оксида редкоземельного элемента и зерна оксида бария-меди и иметь кристаллическую структуру.

[6] В одном из вариантов реализации оксид редкоземельного элемента-бария-меди может дополнительно включать зерна оксида меди, распределенные и содержащиеся в кристаллическом оксиде редкоземельного элемента-бария-меди.

[7] В одном из вариантов реализации каждое зерно оксида редкоземельного элемента может иметь продолговатую форму.

Преимущества настоящего изобретения

[8] Как описано выше, сверхпроводник, имеющий отличную кристалличность, можно получить посредством быстропротекающего процесса. Кроме того, можно легко получить зерна редкоземельного элемента, действующие в качестве центров пиннинга в сверхпроводнике.

Краткое описание чертежей

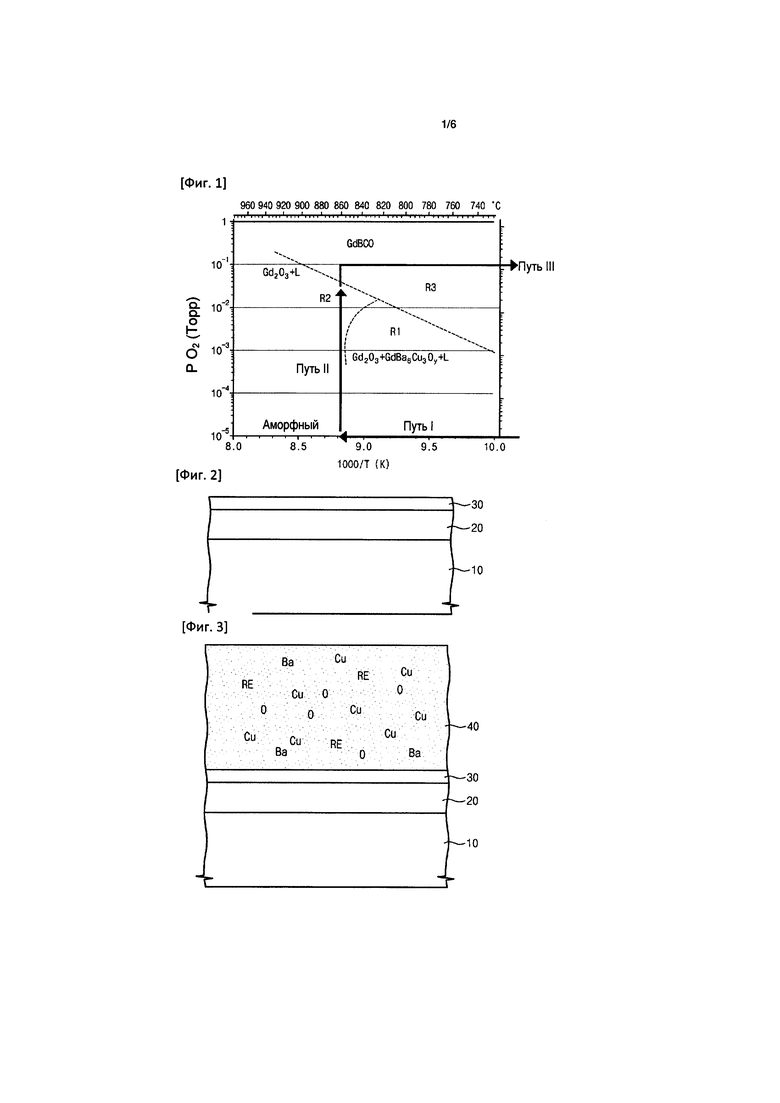

[9] На ФИГ. 1 представлена диаграмма стабильности фаз GdBCO.

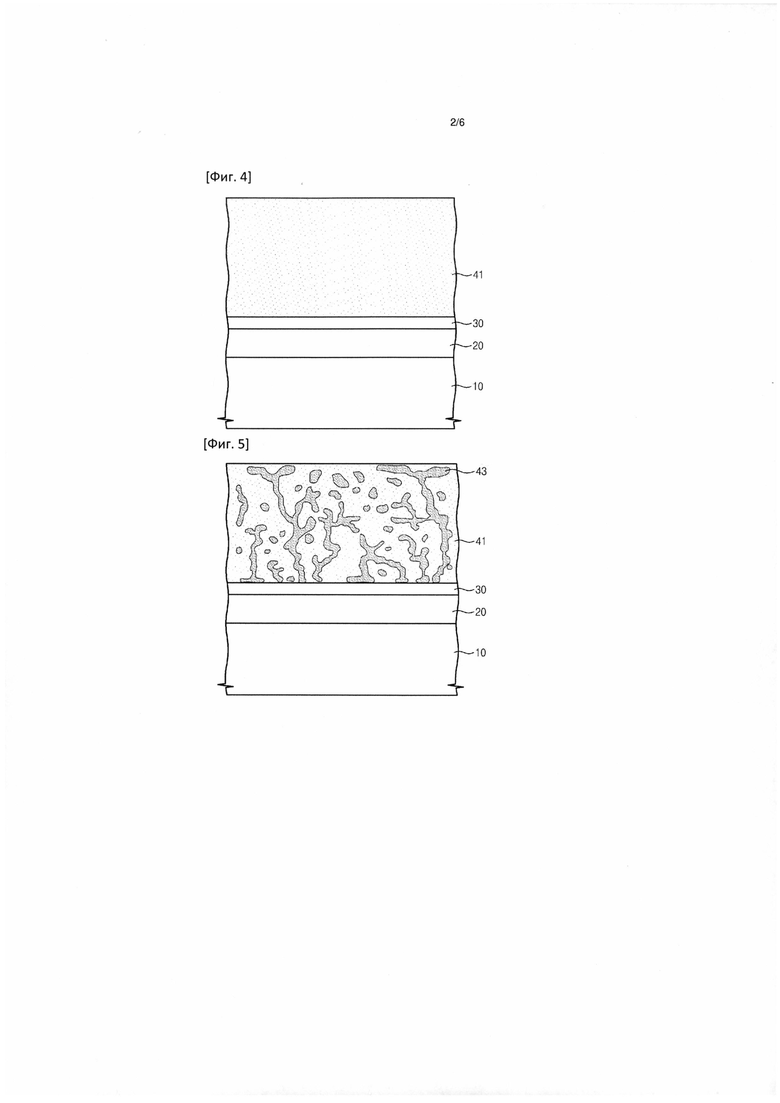

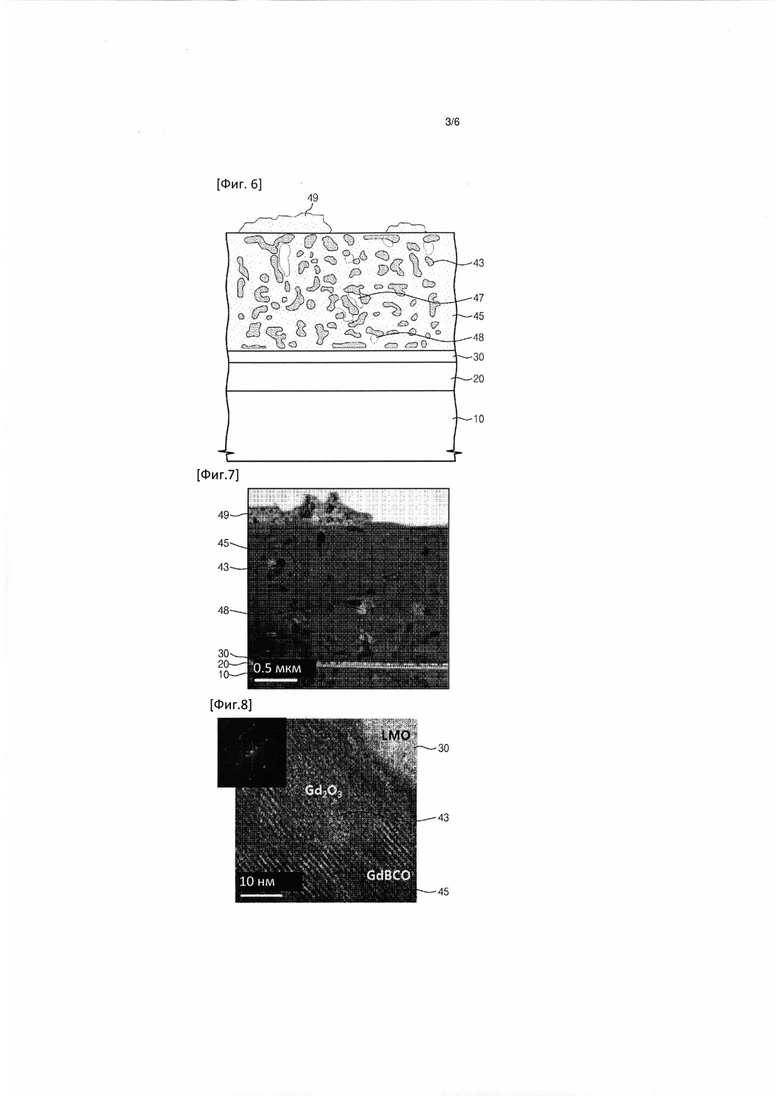

[10] На ФИГ. 2-6 представлены виды поперечного сечения, иллюстрирующие способ получения сверхпроводящего объект в соответствии с вариантами реализации изобретательского замысла.

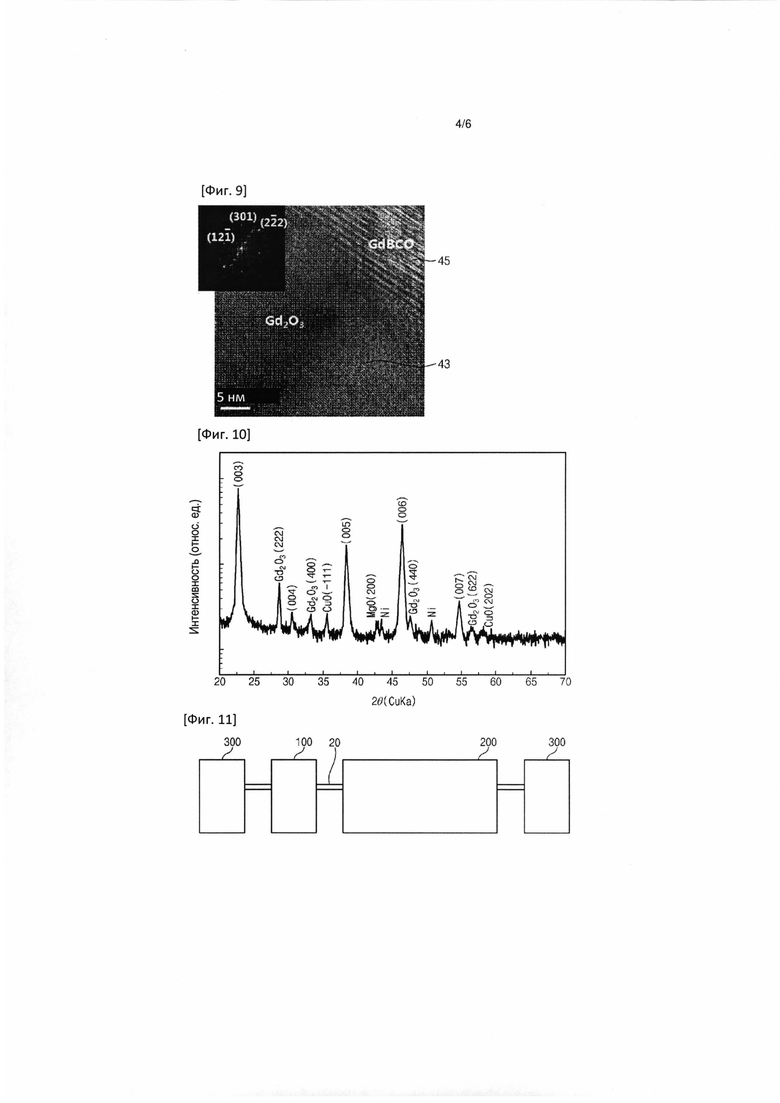

[11] На ФИГ. 7-9 представлены полученные с помощью просвечивающей электронной микроскопии (ПЭМ) изображения эпитаксиального сверхпроводящего объекта, полученного согласно вариантам реализации изобретательского замысла.

[12] На ФИГ. 10 представлена рентгенограмма эпитаксиального сверхпроводящего объекта, полученного согласно вариантам реализации изобретательского замысла.

[13] На ФИГ. 11 представлена блок-схема устройства для получения сверхпроводящего объекта согласно изобретательскому замыслу.

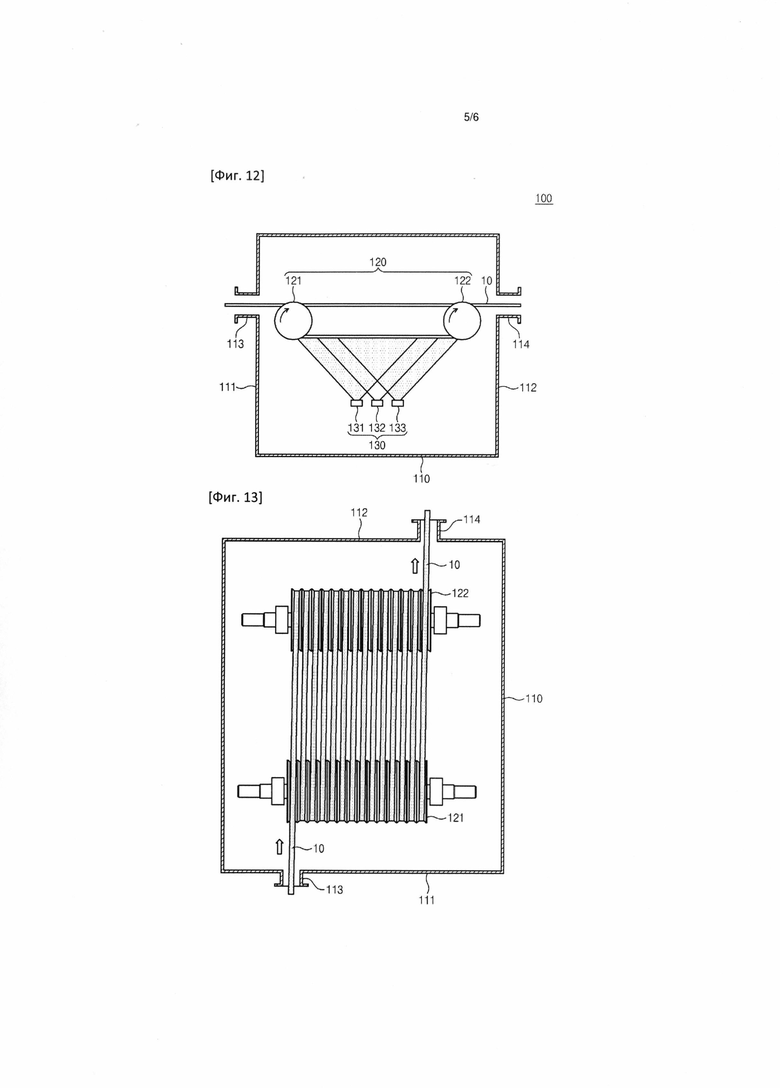

[14] На ФИГ. 12 показано поперечное сечение блока осаждения тонкой пленки в устройстве для получения сверхпроводящего объекта согласно изобретательскому замыслу.

[15] На ФИГ. 13 показан вид сверху перемоточного устройства согласно изобретательскому замыслу.

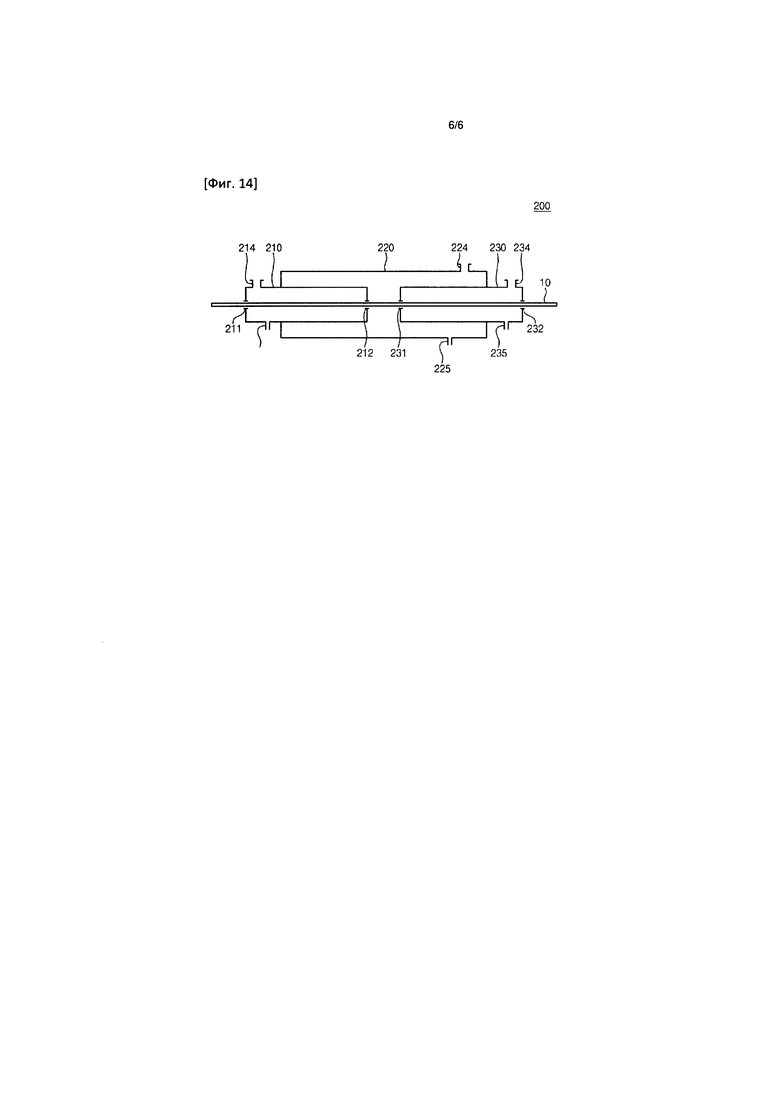

[16] На ФИГ. 14 схематически проиллюстрирован блок термической обработки в устройстве для получения сверхпроводящего объекта согласно изобретательскому замыслу.

Осуществление изобретения

[17] В данном разделе изобретательский замысел описан более подробно со ссылками на прилагаемые чертежи, на которых показаны предпочтительные варианты реализации изобретения. Однако изобретательский замысел может быть реализован во многих различных формах и не ограничен вариантами реализации, изложенными в этом документе. Напротив, эти варианты реализации представлены для того, чтобы это описание было подробным и завершенным, и чтобы оно полностью отражало объем изобретательского замысла для специалиста в данной области техники. Аналогичные номера позиций относятся к подобным элементам по всему описанию.

[18] В описанных ниже вариантах реализации изобретательского замысла сверхпроводник поясняют на примере GdBCO. Однако специалистам в данной области техники понятно, что сверхпроводник не ограничен этим соединением.

[19] На ФИГ. 1 представлена диаграмма стабильности фаз GdBCO. Первая область R1 может содержать фазу при парциальном давлении кислорода менее примерно 1,3 Па (10-2 Торр) и при температуре менее примерно 850°C. Вторая область R2 может содержать фазу при парциальном давлении кислорода менее примерно от 13 Па до 1,3 Па (от 10-1 до 10-2 Торр) и при температуре менее примерно 850°C. Третья область R3 может содержать фазу при более высоком парциальном давлении кислорода и при более низкой температуре, чем в случае фаз области R1 и области R2.

[20] Следует понимать, что в первой области R1 совместно находятся Gd2O3, GdBa6Cu3Oy и жидкая фаза. Жидкая фаза содержит барий (Ba), медь (Cu) и кислород (O) в качестве основных компонентов и растворенный в ней гадолиний (Gd). Следует понимать, что во второй области R2 совместно находятся Gd2O3 и жидкая фаза. Следует понимать, что в третьей области R3 GdBCO является термодинамически стабильным.

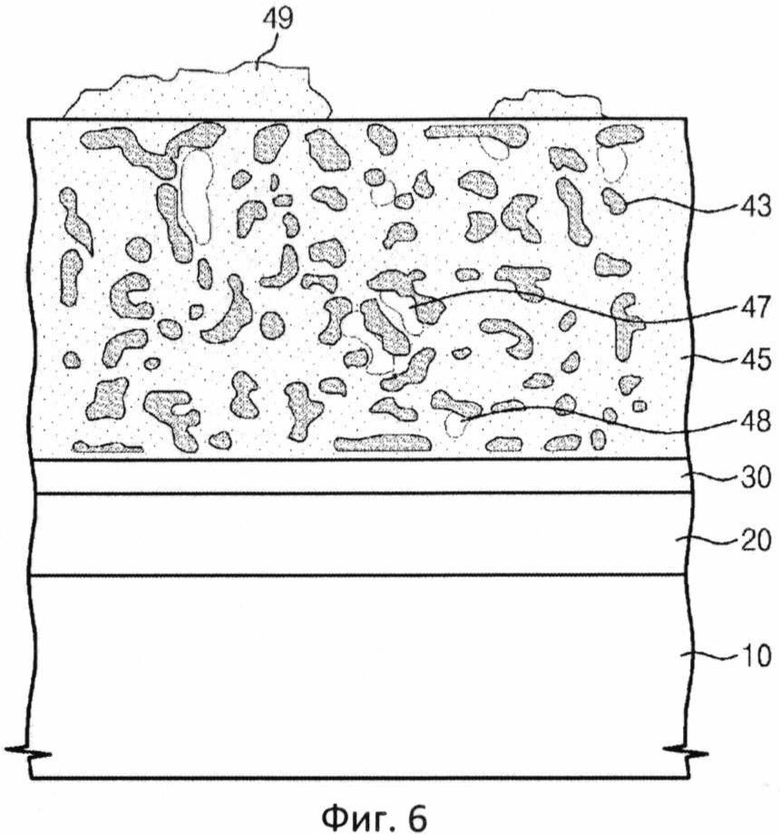

[21] На ФИГ. 2-6 представлены виды поперечного сечения, иллюстрирующие способ получения сверхпроводящего объекта в соответствии с вариантами реализации изобретательского замысла. Со ссылкой на ФИГ. 2-6 далее вкратце описан способ получения сверхпроводящего объекта согласно настоящему изобретению.

[22] Как показано на ФИГ. 2, обеспечивают подложку 10. Подложка 10 может иметь биаксильно ориентированную текстурированную структуру. Подложка 10 может представлять собой, например, металлическую подложку. Металлическая подложка может представлять собой металл с кубической решеткой, такой как прокатанный и термообработанный никель, сплав Ni (например, Ni-W, Ni-Cr, Ni-Cr-W и т.д.), серебро, серебряный сплав и Ni-серебряный композит. Подложка 10 может быть выполнена в виде ленты для пластины или линейного материала.

[23] На подложке 10 может быть сформирован нанесенный путем ионно-лучевого осаждения (англ.: ion beam assisted deposition, IBAD) слой 20. IBAD-слой 20 может включать диффузионно-барьерный слой (например, Al2O3), зародышевый слой (например, Y2O3) и слой MgO, которые последовательно нанесены один на другой. IBAD-слой 20 получают посредством процесса IBAD. На слое MgO может быть дополнительно сформирован эпитаксиально выращенный слой гомоэпи-MgO. На IBAD-слое 20 может быть сформирован буферный слой 30. Указанный буферный слой 30 может включать LaMnO3, LaAlO3, CeO2 или SrTiO3. Буферный слой 30 может быть сформирован посредством процесса напыления. IBAD-слой 20 и буферный слой 30 могут предотвращать взаимодействие подложки с находящимся на ней сверхпроводящим материалом и передавать кристалличность биаксиально ориентированной текстурированной структуры.

[24] Как показано на ФИГ. 3, пленку 40 предшественника сверхпроводящего материала получают на буферном слое 30. Пленка 40 предшественника сверхпроводящего материала может содержать по меньшей мере один элемент (например, Gd), выбранный из редкоземельного элемента (РЭ), меди (Cu) и бария (Ba).

[25] Пленку 40 предшественника сверхпроводящего материала можно получать различными способами. Пленку 40 предшественника сверхпроводящего материала можно получать посредством, например, реактивного совместного испарения, физического осаждения из жидкой фазы (PLD), напыления, химического осаждения из паровой фазы (CVD), осаждения из паров металлорганических соединений (MOD) или посредством процесса золь-гель. Однако получение пленки 40 предшественника сверхпроводящего материала не ограничивается вышеуказанными способами.

[26] Например, пленку 40 предшественника сверхпроводящего материала можно получать посредством реактивного совместного испарения. При реактивном совместном испарении пары металлов, образующиеся посредством облучения содержащихся в контейнере меди (Cu) и бария (Ba) электронным пучком, могут быть нанесены на подложку для осаждения пленки предшественника сверхпроводящего материала. Следует понимать, что редкоземельные элементы (РЭ) могут представлять собой элементы на основе иттрия (на основе Y), на основе лантана (на основе La) или их комбинации. Как хорошо известно, элементы на основе La включают La, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu и т.п.

[27] Другим примером может быть пленка 40 предшественника сверхпроводящего материала, полученная посредством осаждения из паров металлорганических соединений (MOD). Например, ацетат РЭ, ацетат Ba, ацетат Cu растворяют в органическом растворителе и выполняют операции испарения, перегонки, повторного растворения и кипячения с обратным холодильником, с получением содержащего металлы раствора-предшественника, включающего по меньшей мере один элемент, выбранный из редкоземельного элемента, Cu и Ba. Указанный содержащий металлы раствор-предшественник наносят на подложку.

[28] Как показано на ФИГ. 4, первую термическую обработку выполняют на подложке 10, на которой сформирована пленка 40 предшественника сверхпроводящего материала. Первую термическую обработку можно проводить при парциальном давлении кислорода примерно от 1,3·10-4 Па до 0,13 Па (от 10-6 до 10-3 Торр). Парциальное давление кислорода при первой термической обработке может составлять, например, примерно 1,3·10-3 Па (10-5 Торр). Температура первой термической обработки может быть повышена до диапазона от 700 до 800°C (например, примерно 860°C). Первую термическую обработку можно выполнять по пути I, показанному на ФИГ. 1. Посредством первой термической обработки на подложке 10 может быть сформирована аморфная пленка 40 предшественника сверхпроводящего материала.

Как показано на ФИГ. 5, вторую термическую обработку можно выполнять на подложке 10, на которой сформирована аморфная пленка 40 предшественника сверхпроводящего материала. Вторую термическую обработку можно выполнять при температуре от 700 до 1000°C (например, примерно 860°C). Вторую термическую обработку можно выполнять при парциальном давлении кислорода, которое выше, чем при первой термической обработке. В ходе второй термической обработки парциальное давление кислорода может быть повышено, например, от примерно 1,3·10-3 Па (10-5 Торр) до 1,3 Па-13 Па (10-2 Торр-10-1 Торр) (например, примерно 40 Па (30 мТорр). Вторую термическую обработку можно выполнять по пути II, показанному на ФИГ. 1. Посредством второй термической обработки аморфная пленка 40 предшественника сверхпроводящего материала может быть преобразована в имеющий жидкую фазу объект 41, представляющий собой предшественник сверхпроводящего материала. В жидком объекте 41, представляющем собой предшественник сверхпроводящего материала, может образовываться оксид редкоземельного элемента 43 (например, Gd2O3). Указанный оксид редкоземельного элемента 43 может быть выращен в виде дендритных кристаллов из буферного слоя 30. То есть, посредством второй термической обработки, выполняемой по пути II, можно получить жидкий объект 41, представляющий собой предшественник сверхпроводящего материала, содержащий оксид редкоземельного элемента 43.

[29] Как показано на ФИГ. 6, третью термическую обработку выполняют в отношении жидкого объекта 41, представляющего собой предшественник сверхпроводящего материала, который содержит оксид редкоземельного элемента 43. Третья термическая обработка может представлять собой процесс охлаждения для снижения температуры при парциально давлении кислорода, составляющем примерно от 1,3 Па до нескольких десятков Па (от 10-2 Торр до нескольких 10-1 Торр). Скорость охлаждения может составлять 1°C/час или выше (примерно 5°C/час). Третью термическую обработку можно выполнять по пути III, показанному на ФИГ. 1. Посредством третьей термической обработки можно получить эпитаксиальный сверхпроводящий объект 45 из оксида редкоземельного элемента-бария-меди (здесь и далее называемого "оксид РЭ-Ва-Cu"). Эпитаксиальный сверхпроводящий объект 45 из оксида РЭ-Ва-Cu может быть образовано из жидкого объекта 41, представляющего собой предшественник сверхпроводящего материала, при расходовании редкоземельного элемента оксида редкоземельного элемента 43. Таким образом, эпитаксиальный сверхпроводящий объект 45, обладающий отличной кристалличностью, можно получить с использованием очень быстрого процесса.

[30] Кроме того, оксид редкоземельного элемента 43 уменьшается в размере и меняет форму зерна на продолговатую. Зерна оксида редкоземельного элемента 43 могут иметь размер менее 1 мкм. Не только зерна оксида редкоземельного элемента 43, но также и жидкий остаток 48 и зерна оксида меди 47 могут содержаться в эпитаксиальном сверхпроводящем объекте 45. Другой жидкий остаток 49 может оставаться на верхней поверхности эпитаксиального сверхпроводящего объекта 45. Жидкие остатки 48 и 49 могут иметь происхождение из жидкого объекта 41, представляющего собой предшественник сверхпроводящего материала, который не преобразовался в эпитаксиальный сверхпроводящий объект 45, и могут представлять собой оксид бария-меди.

[31] Зерна 43 и 47, полученные при эпитаксиальном росте сверхпроводящего объекта 45, могут служить в качестве центров пиннинга потока в сверхпроводнике. Зерна оксида редкоземельного элемента 43 могут иметь ширину от десятков нанометров до 100 нанометров. Предпочтительно зерна оксида редкоземельного элемента 43 могут иметь ширину менее 100 нанометров.

[32] На ФИГ. 7-9 представлены полученные с помощью просвечивающей электронной микроскопии (ПЭМ) изображения эпитаксиального сверхпроводящего объекта 45, полученного согласно вариантам реализации изобретательского замысла. На ФИГ. 7 показано эпитаксиальный сверхпроводящий объект 45 на подложке 10, зерна оксида редкоземельного элемента 43, содержащиеся в эпитаксиальном сверхпроводящем объекте 45, и жидкие остатки 48 и 49. На ФИГ. 8 и 9 показан эпитаксиальный сверхпроводящий объект 45 на подложке 10 и зерна оксида редкоземельного элемента 43 (например, Gd2O3). Зерна оксида редкоземельного элемента 43 могут иметь ширину в десятки нанометров.

[33] На ФИГ. 10 представлена рентгенограмма рентгеновской дифракции (XRD) эпитаксиального сверхпроводящего объекта, полученного согласно вариантам реализации изобретательского замысла. На ФИГ. 10 показана отличная кристалличность эпитаксиального сверхпроводящего объекта 45 из оксида РЭ-Ba-Cu.

[34] Процедура роста эпитаксиального сверхпроводящего объекта согласно вышеизложенным вариантам реализации может быть аналогична такой процедуре для жидкофазной эпитаксии (LPE).C другой стороны, поскольку ФИГ. 1 представляет собой фазовую диаграмму GdBCO, конкретное парциальное давление кислорода и температура обработки могут изменяться в зависимости от вида редкоземельного элемента (РЭ).

[35] Несмотря на то, что получение сверхпроводящего объекта было описано в вышеизложенных вариантах реализации, варианты реализации настоящего изобретения не ограничиваются описанными выше. Очевидно, что термические обработки вышеизложенных вариантов реализации можно применять к объемному сверхпроводнику. Например, приготавливают аморфный оксид РЭ, Ba и Cu. Аморфный оксид РЭ, Ba и Cu можно преобразовать в монокристаллический оксид РЭ, Ba и Cu посредством вышеописанной термической обработки. Монокристаллический оксид РЭ, Ba и Cu может включать зерна оксида редкоземельного элемента и распределенные и содержащиеся в нем зерна оксида бария-меди.

[36] Со ссылкой на ФИГ. 11-14 ниже описан пример устройства для получения сверхпроводящего объекта. Устройство, описанное со ссылкой на ФИГ. 11-14, представляет собой пример изобретательского замысла для сверхпроводящего провода, но изобретательский замысел не ограничен этим устройством.

[37] На ФИГ. 11 представлена блок-схема устройства для получения сверхпроводящего объекта согласно изобретательскому замыслу. Как показано на ФИГ. 11, устройство для получения сверхпроводящего объекта включает блок 100 осаждения тонкой пленки для получения пленки предшественника сверхпроводящего материала на подложке; блок 200 термической обработки для выполнения термической обработки на подложке, содержащей пленку предшественника сверхпроводящего материала, полученную в блоке 100 осаждения тонкой пленки, и блок 300 подачи/сбора подложек. Дополнительно может быть обеспечен вакуумный стержень 20, чтобы поддерживать вакуум и обеспечивать возможность пропускания подложки между блоком 100 осаждения тонкой пленки и блоком 200 термической обработки, и блоком 300 подачи/сбора подложек.

[38] На ФИГ. 12 показано поперечное сечение блока осаждения тонкой пленки в устройстве для получения сверхпроводящего объекта согласно изобретательскому замыслу. Как показано на ФИГ. 11 и 12, блок 100 осаждения тонкой пленки может включать рабочую камеру 110, перемоточное устройство 120 и элемент 130 для осаждения. Более конкретно, рабочая камера 110 обеспечивает пространство, в котором выполняют процесс осаждения для получения пленки предшественника сверхпроводящего материала на подложке 10. Рабочая камера 110 содержит первую боковую стенку 111 и вторую боковую стенку 112, которые обращены друг к другу. На первой боковой стенке 111 обеспечен узел 113 ввода, соединенный с блоком 300 подачи/сбора подложек, а узел 114 извлечения, соединенный с блоком 200 термической обработки, обеспечен на второй боковой стенке 112. Подложку 10 вводят в рабочую камеру 100 из блока 300 подачи/сбора подложек через узел 113 ввода, и вводят в блок 200 термической обработки через узел 114 извлечения.

[39] Элемент 130 для осаждения может быть обеспечен ниже перемоточного устройства 120. Пары сверхпроводящего материала подают на поверхность подложки 10. В качестве варианта реализации, элемент 130 для осаждения может обеспечивать нанесение пленки предшественника сверхпроводящего материала на подложку 10 посредством совместного испарения. Элемент 130 для осаждения может включать источники 131, 132 и 133 паров металлов, которые поставляют пар метала с помощью электронного пучка. Источники 131, 132 и 133 паров металлов могут включать источник для редкоземельного элемента, источник для бария (Ba) и источник для (Cu).

[40] На ФИГ. 13 показан вид сверху перемоточного устройства согласно изобретательскому замыслу. Как показано на ФИГ. 12 и 13, перемоточное устройство 120 включает в себя первый катушечный элемент 121 и второй катушечный элемент 122, которые размещены на расстоянии друг от друга и обращены друг к другу. Элемент 130 для осаждения расположен ниже подложки между первым катушечным элементом 121 и вторым катушечным элементом 122. Первый катушечный элемент 121 и второй катушечный элемент 122 многократно поворачивают подложку 10 в области, где осаждается пленка предшественника сверхпроводящего материала. То есть, подложка 10 поворачивается на первом катушечном элементе 121 и втором катушечном элементе 122, при этом совершая перемещение вперед и назад между первым катушечным элементом 121 и вторым катушечным элементом 122. Первый катушечный элемент 121 расположен рядом с первой боковой стенкой 111 рабочей камеры 110, а второй катушечный элемент 122 расположен рядом со второй боковой стенкой 112 рабочей камеры 110. Первый катушечный элемент 121 и второй катушечный элемент 122 могут иметь одинаковую конфигурацию. Первый катушечный элемент 121 и второй катушечный элемент 122 могут проходить в направлении, пересекающем направление движения подложки 10 вперед и назад.

[41] Первый катушечный элемент 121 и второй катушечный элемент 122 включают в себя катушки, расположенные в направлении протяженности первого катушечного элемента 121 и второго катушечного элемента 122, чтобы сопрягаться друг с другом, соответственно. Подложка 10 поворачивается на соответствующих катушках. Если смотреть сверху, второй катушечный элемент 122 слегка смещен относительно первого катушечного элемента 121, чтобы обеспечивать многократное поворачивание подложки 120. Подложка 10 продвигается в направлении протяженности первого катушечного элемента 121 и второго катушечного элемента 122 и совершает перемещение вперед и назад между первым катушечным элементом 121 и вторым катушечным элементом 122.

[42] На ФИГ. 14 схематически проиллюстрирован блок 200 термической обработки в устройстве для получения сверхпроводящего объекта согласно изобретательскому замыслу. Как показано на ФИГ. 14, блок 200 термической обработки может включать в себя первый контейнер 210, второй контейнер 220 и третий контейнер 230, которые размещены последовательно возле друг друга, чтобы обеспечивать возможность пропускания подложки через них. Первый контейнер 210 и третий контейнер 230 размещены на расстоянии друг от друга. Центральная часть второго контейнера может соответствовать пространству, в котором первый контейнер 210 и третий контейнер 230 размещены на расстоянии друг от друга друг от друга. Второй контейнер 220 выполнен с возможностью охвата части первого контейнера 210 и части третьего контейнера 230. Каждый из первого, второго и третьего контейнера 210, 220 и 230 может быть выполнен из цилиндрических кварцевых труб. Первый контейнер 210 может быть присоединен к узлу 114 извлечения блока 100 осаждения тонкой пленки. Первый и третий контейнер 210 и 230 могут включать узлы 211, 231 ввода и узлы 212, 232 извлечения, расположенные на их обоих концах, чтобы обеспечить возможность пропускания подложки 10 через них. Подложку 10 вводят в первый узел 211 ввода первого контейнера 2410 и извлекают в первом узле 212 извлечения первого контейнера 210. После пропускания через центральную часть второго контейнера 220 подложка 10 может быть введена во второй узел 231 ввода третьего контейнера 230 и извлечена во втором узле 232 извлечения третьего контейнера 230. В первом контейнере 210, во втором контейнере 220 и в третьем контейнере 230 может поддерживаться разрежение независимо от других контейнеров. Для этого первый контейнер 210, второй контейнер 220 и третий контейнер 230 могут включать в себя отдельные входные отверстия 214, 224 и 234 для откачки и узлы подачи кислорода (не показаны), соответственно. Кислород можно подавать через узлы подачи кислорода, чтобы регулировать парциальное давление кислорода независимо в первом контейнере 210, втором контейнере 220 и третьем контейнере 230. Например, парциальное давление кислорода в первом контейнере 210 может быть ниже, чем парциальное давление кислорода в третьем контейнере 230, а парциальное давление кислорода во втором контейнере 220 может поддерживаться между парциальным давлением во втором контейнере 220 и парциальным давлением в третьем контейнере 230. Парциальное давление кислорода во втором контейнере 220 может увеличиваться по мере прохождения от участка, прилегающего к первому контейнеру 210, к участку, прилегающему к третьему контейнеру 230.

[43] Первый контейнер 210, второй контейнер 220 и третий контейнер 230 помещены внутрь окружающей их печи. Участок, на котором разнесены первый контейнер 210 и третий контейнер 230, может быть расположен вокруг центра печи. Таким образом, температура в центральном участке второго контейнера 220 может поддерживаться выше, чем температуры в первом контейнере 210 и третьем контейнере 230. Температуры в первом контейнере 210 и третьем контейнере 230 могут уменьшаться по мере удаления от центрального участка второго контейнера 220.

[44] Операция термической обработки согласно вышеописанным вариантам реализации ниже описана с помощью блока 200 термической обработки, показанного на ФИГ. 14. Путь I можно осуществлять во время того, как подложка 10 проходит через первый контейнер 210 блока 200 термической обработки. Первый контейнер 210 может иметь относительно низкое парциальное давление кислорода (например, примерно от 1,3·10-4 Па до 0,13 Па (от 10-6 до 10-3 Торр)). Температура в первом контейнере 210 может увеличиваться от первого узла 211 ввода, достигая 800°C в первом узле 212 извлечения. Путь II осуществляют во время того, как подложка 10 проходит через центральный участок второго контейнера 220 блока 200 термической обработки. Второй контейнер 220 может иметь парциальное давление кислорода, например, примерно от 1,3 Па до 13 ПА (от 10-2 до 10-1 Торр). Парциальное давление кислорода может увеличиваться по мере прохождения от участка, прилегающего к первому контейнеру 210 к участку, прилегающему к третьему контейнеру 230. Температура в центральной участке второго контейнера 220 может составлять примерно 850°C или выше. Путь III можно осуществлять во время того, как подложка 10 проходит через третий контейнер 230 блока 200 термической обработки. Третий контейнер 230 может иметь парциальное давление кислорода, например, примерно от 6,7 Па до 40 ПА (от 5·10-2 до 3·10-1 Торр). Температура в третьем контейнере 230 может снижаться от примерно 850°C второго узла 221 ввода, по мере прохождения ко второму узлу 222 извлечения. Скорость охлаждения может составлять 1°/час или выше (примерно 5°/час).

[45] В вышеизложенных вариантах реализации было описано, что блок 100 осаждения тонкой пленки, блок 200 термической обработки и блок 300 подачи/сбора подложек сконструированы как единое целое. Однако изобретательский замысел не ограничивается этим вариантом.

[46] В одном варианте реализации блок 300 подачи/сбора подложек можно обеспечивать отдельно от блока 100 осаждения тонкой пленки и блока 200 термической обработки, соответственно. Сначала блок подачи/сбора подложек, наматывающий подложку, устанавливают на блок 100 осаждения тонкой пленки. В блоке 100 осаждения тонкой пленки на подложке формируют пленку предшественника сверхпроводящего материала. Блок 100 осаждения тонкой пленки может иметь конфигурацию, отличную от представленной в вышеописанном примере. Например, блок 100 осаждения тонкой пленки может представлять собой блок для осаждения из паров металлорганических соединений (MOD). Далее блок подачи/сбора линейного материала, наматывающий подложку, на которой формируют пленку предшественника сверхпроводящего материала, отделяют от блока 100 осаждения тонкой пленки. Подложка, на которой получена пленка предшественника сверхпроводящего материала, может быть установлена на блок 200 термической обработки. После этого подложку, на которой получена пленка предшественника сверхпроводящего материала, можно подвергать термической обработке.

[47] В другом варианте реализации подложка может представлять собой не провод, а пластину с большой площадью поверхности. В этом случае блок подачи/сбора подложек может иметь конфигурацию, отличную от вышеописанного примера. Подложку поставляют в блок осаждения тонкой пленки, и на подложке формируют пленку предшественника сверхпроводящего материала. Подложку, на которой обеспечена пленка предшественника сверхпроводящего материала, поставляют в устройство, способное к выполнению вышеописанных стадий термической обработки, чтобы подвергнуть ее термической обработке.

[48] Несмотря на то, что изобретательский замысел был конкретно показан и описан со ссылками на приведенные в качестве примеров варианты реализации изобретения, для специалиста в данной области техники очевидно, что в этих вариантах реализации могут быть сделаны различные изменения по форме и в деталях без отклонения от сущности и объема изобретательского замысла, определенного нижеследующей формулой изобретения.

Промышленная применимость

[49] Изобретение может быть использовано в таких областях техники, как магнитно-резонансная визуализация (МРВ), поезд на сверхпроводящей магнитной подвеске и судно с электромагнитным принципом движения, в котором используется сверхпроводимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХПРОВОДЯЩИЙ ПРОВОД И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2013 |

|

RU2597247C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОВОДНИКА, СИСТЕМА ДЛЯ ЕГО ПОЛУЧЕНИЯ И СВЕРХПРОВОДЯЩИЙ ПРОВОДНИК С ЕГО ПРИМЕНЕНИЕМ | 2010 |

|

RU2521827C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА И СВЕРХПРОВОДЯЩИЙ ПРОВОД, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2613355C2 |

| ТЕКСТУРИРОВАННАЯ ПОДЛОЖКА ДЛЯ ФОРМИРОВАНИЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2575286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ОКСИДНОГО СВЕРХПРОВОДНИКА И ОКСИДНОЕ СВЕРХПРОВОДНИКОВОЕ ИЗДЕЛИЕ | 1998 |

|

RU2232448C2 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| Сверхпроводник и способ его изготовления | 2014 |

|

RU2643162C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДА | 2019 |

|

RU2771662C1 |

Использование: для создания сверхпроводящего объекта. Сущность изобретения заключается в том, что способ получения сверхпроводящего объекта включает: обеспечение оксида редкоземельного элемента-меди-бария, содержащего редкоземельный элемент, барий и медь, и проведение термической обработки указанного оксида редкоземельного элемента-меди-бария с образованием сверхпроводника, содержащего распределенные в нем зерна оксида редкоземельного элемента, при этом проведение указанной термической обработки включает: первую стадию термической обработки, на которой температуру повышают с обеспечением жидкой фазы указанного оксида редкоземельного элемента-меди-бария, содержащей оксид редкоземельного элемента, и вторую стадию термической обработки, на которой температуру и/или давление кислорода изменяют по сравнению с их значением на первой стадии термической обработки с получением монокристаллического оксида редкоземельного элемента-меди-бария. Технический результат: обеспечение возможности получения повышенной кристалличности и зерен редкоземельного элемента, действующих в качестве центров пиннинга в сверхпроводнике. 3 н. и 8 з.п. ф-лы, 14 ил.

1. Способ получения сверхпроводящего объекта, включающий:

обеспечение оксида редкоземельного элемента-меди-бария, содержащего редкоземельный элемент, барий и медь, и

проведение термической обработки указанного оксида редкоземельного элемента-меди-бария с образованием сверхпроводника, содержащего распределенные в нем зерна оксида редкоземельного элемента,

при этом проведение указанной термической обработки включает:

первую стадию термической обработки, на которой температуру повышают с обеспечением жидкой фазы указанного оксида редкоземельного элемента-меди-бария, содержащей оксид редкоземельного элемента, и

вторую стадию термической обработки, на которой температуру и/или давление кислорода изменяют по сравнению с их значением на первой стадии термической обработки с получением монокристаллического оксида редкоземельного элемента-меди-бария.

2. Способ по п. 1, в котором монокристаллический оксид редкоземельного элемента-бария-меди выращивают из оксида редкоземельного элемента.

3. Способ по п. 2, в котором парциальное давление кислорода на первой стадии термической обработки составляет примерно от 1,3·10-4 Па до 0,13 Па (от 10-6 до 10-3 Торр), а парциальное давление кислорода на второй стадии термической обработки составляет примерно от 0,13 Па до 13 Па (от 10-3 до 10-1 Торр).

4. Способ по п. 2, в котором размер зерна оксида редкоземельного элемента составляет менее 1 мкм.

5. Способ по п. 1, в котором оксид редкоземельного элемента-меди-бария получают на подложке, и при этом указанная подложка содержит металл, имеющий текстурированную структуру, или оксидный буферный слой, имеющий текстурированную структуру, на металлической подложке.

6. Кристаллический оксид редкоземельного элемента-бария-меди, содержащий распределенные в нем зерна оксида редкоземельного элемента и зерна оксида бария-меди.

7. Кристаллический оксид редкоземельного элемента-бария-меди по п. 6, дополнительно содержащий:

зерна оксида меди, распределенные в указанном кристаллическом оксиде редкоземельного элемента-бария-меди.

8. Кристаллический оксид редкоземельного элемента-бария-меди по п. 6, в котором каждое зерно оксида редкоземельного элемента имеет размер менее 1 мкм.

9. Кристаллический оксид редкоземельного элемента-бария-меди по п. 6, в котором каждое зерно оксида редкоземельного элемента имеет продолговатую форму.

10. Сверхпроводящий объект, содержащий:

подложку,

оксид редкоземельного элемента-бария-меди по любому из пп. 6-9, полученный на указанной подложке, и

оксиды бария-меди, полученные на верхней поверхности указанного оксида редкоземельного элемента-бария-меди.

11. Сверхпроводящий объект по п. 10, в котором подложка содержит металл, имеющий текстурированную структуру, или оксидный буферный слой, имеющий текстурированную структуру, на металлической подложке.

| JP 7187671 A, 25.07.1995;JP 2003327496 A, 19.11.2003 | |||

| US 5306697 A1, 26.04.1994 | |||

| US 6774088 B2, 10.08.2004 | |||

| SU 1790318 A1, 20.09.2003. |

Авторы

Даты

2016-09-20—Публикация

2012-10-08—Подача