Область техники

Настоящее изобретение относится к наполнителю или смеси наполнителей, содержащим карбонат, а также к способу их получения путем осаждения наполнителя непосредственно в целлюлозную массу либо в виде отдельного процесса в отсутствие волокон, в частности, из оборотной воды бумажного и картонного производства. Изобретение также относится к волокнистому продукту, содержащему указанное волокно, такому как бумажный или картонный продукт, или пластиковый, резиновый, бетонный продукт или краска.

Предшествующий уровень техники

В последние десятилетия потребность в осажденном карбонате кальция значительно возрастает, особенно при производстве бумаги и картона, переработке каучуков и пластмасс, а также при изготовлении типографских красок, красителей и клеящих веществ. Осажденные карбонаты кальция обладают не только высокой степенью глянца и рассеивающей способностью, но также и низкой стоимостью. Кроме того, при использовании в упомянутых выше областях применения осажденный карбонат может увеличивать механическую прочность.

Такие карбонаты кальция обладают кристаллической структурой, обычно имеющей форму кальцита, арагонита или фатерита. Кальцит, как правило, встречается в таких кристаллических формах, как скаленоэдрические, ромбоэдрические, кубические и призматические формы. Арагонит является орторомбическим и обычно имеет вытянутые формы. Фатерит при нормальных температуре и давлении нестабилен и переходит в кальцит и арагонит. Как правило, фатерит имеет сферическую форму. Форма кристалла может трансформироваться в игольчатые, кубические, сферические и многие другие кристаллические формы при изменении условий реакции, таких как концентрация гашеной извести и температура реакции.

Прочность бумаги и картона образуется в основном между волокном и заряженными группами мелкозернистых частиц за счет водородных связей. Такие заряженные группы, как правило, включают в себя гидроксильные и карбоксильные группы. Улучшение прочности, прежде всего, осуществляют механическим способом при помощи размола волокон, пытаясь посредством этого повысить фибриллирование волокон. Прочность зависит от прочности отдельного волокна, прочности между волокнами, количества волоконных связей, а также от распределения волокон и связей в готовой бумаге или картоне.

Как правило, наполнители или пигменты, используемые при производстве бумаги и картона, имеют средний размер частиц менее 5 мкм и обладают светлой окраской. К наиболее типичным наполнителям относятся каолины, тальки, тонкодисперсный карбонат кальция (GCC) и осажденный карбонат кальция (РСС). Кроме того, имеются более дорогостоящие специальные пигменты, такие как осажденные силикаты алюминия, сатинит и диоксид титана. Четкое разграничение наполнителей и покрывающих пигментов представляет трудности, однако, в общих чертах, наполнители имеют больший размер и более грубую форму, чем пигменты, используемые при нанесении покрытия. Теоретически, оптимальный размер частиц наиболее распространенных наполнителей и покрывающих пигментов, с точки зрения максимального рассеяния света, составляет приблизительно от 0,4 до 0,5 мкм. Однако, как правило, средний размер частиц покрывающих пигментов составляет от 0,5 до 1 мкм, а средний размер частиц наполнителей - от 1,5 до 4 мкм.

Основным недостатком использования наполнителей и пигментов, а также других наполнителей является ослабление прочности структуры бумаги или картона при замене части химической массы наполнителем. Это обусловлено тем, что наполнители препятствуют образованию водородных связей между волокнами за счет того, что сами прикрепляются к поверхности волокон. В то же время, карбонаты кальция как тонкодисперсную (GCC), так и осажденную (РСС) формы широко используют благодаря их низкой стоимости и хорошим светорассеивающим свойствам, в особенности для замены волокон химической целлюлозы. Бумага и картон, получаемые из макулатурной массы, облагороженной макулатурной массы и механической массы, могут быть замещаться карбонатами кальция, однако потемнение механической массы, обусловленное щелочью, зачастую ограничивает их использование при производстве сортов бумаги и картона, изготавливаемых из такой целлюлозной массы.

Как показывает опыт, проблема ухудшения прочности, происходящего из-за добавления наполнителя, снижается, в частности, за счет агломерирования отдельных частиц наполнителя с образованием агломератов большего размера. Наряду с прочим, это отражено в патентных документах US 4225383, 4115187, 4445970, 5514212 и 4710270, а также в GB 2016498 и 1505641. В этих работах анионные частицы наполнителя, как правило, агломерированы с образованием более крупных заполнителей с помощью катионной добавки в смесь. Было установлено, что в этом случае улучшаются прочностные свойства и удерживание наполнителя, однако при этом ухудшаются оптические свойства.

Существуют также публикации, согласно которым для снижения ухудшения прочности, происходящего за счет добавления наполнителей, используют латексы. Это представлено, наряду с прочим, в патентных документах US 4178205, 4189345, 4187142, 4710270 и 7074845.

Уменьшение прочности и жесткость бумажного или картонного продукта при замене волокон наполнителем преимущественно обусловлены ослаблением за счет наполнителей образования водородных связей между волокнами, поскольку поверхность наполнителей не образует водородных связей. В настоящее время наполнитель обычно добавляют непосредственно в целлюлозную массу. В сеточной части лишь часть добавленного наполнителя присоединяется к конечной бумаге или картону. Независимо от этого остальная часть наполнителя проходит через систему оборотной воды для образования части структуры конечной бумаги или картона, однако при этом из-за прикрепления различных гидрофобных веществ к наполнителям системы оборотной воды значительно возрастает опасность различных проблем с безобрывным прохождением полотна. Как правило, такие проблемы с безобрывным прохождением полотна в бумаго- или картоноделательной машине проявляются, например, в виде загрязнения сеток и сукна и, в конечном итоге, в виде разрывов. Часть наполнителя из системы оборотной воды также в конечном счете нагружает установку для очистки сточных вод, поскольку материал никогда не выносится полностью за пределы процесса вместе с конечными бумагой или картоном. Более слабые связи волокно-волокно на поверхности бумаги или картона, обусловленные присутствием наполнителя, могут также приводить к повышению пылеобразования с поверхности во время печати.

Таким образом, существует необходимость в волокнистом продукте, в котором наполнитель был бы присоединен к волокну и другим наполнителям более эффективно и который в то же время обеспечивал бы продукт с подходящими прочностными характеристиками, предпочтительно, дополнительно улучшенными по сравнению с известными решениями.

Краткое описание сущности изобретения

Целью данного изобретения является обеспечение нового волокнистого продукта, такого как бумажный или картонный продукт, обладающего высокими прочностью, степенью глянца, оптической плотностью слоя краски и непрозрачностью.

В частности, целью данного изобретения является обеспечение нового наполнителя, содержащего карбонат, используемого в таком волокнистом продукте, в особенности таким образом, чтобы карбонатный наполнитель был закреплен в промежутках между волокнами волокнистого продукта.

Такие содержащий карбонат наполнитель и волокнистый продукт могут быть обеспечены, например, с помощью способа согласно изобретению.

Таким образом, настоящее изобретение относится к содержащему карбонат наполнителю и к способу его получения. Такой наполнитель затем используют при производстве волокнистого продукта согласно изобретению, где волокнистый продукт содержит целлюлозное волокно, и/или древесное волокно, и/или синтетическое волокно и, предпочтительно, является бумагой или картоном. При таком способе получения волокнистого продукта карбонатный наполнитель присоединяется между целлюлозными волокнами или древесными волокнами и прикрепляется к фибрилам, после чего из целлюлозной массы получают указанный волокнистый продукт.

Точнее, способ получения содержащего карбонат наполнителя согласно настоящему изобретению характеризуется тем, что указано в отличительной части п. 1 формулы изобретения.

Содержащий карбонат наполнитель или смесь наполнителей согласно изобретению, в свою очередь, характеризуются тем, что указано в отличительной части п. 9 формулы изобретения.

Соответственно, способ получения волокнистого продукта согласно изобретению характеризуется тем, что указано в отличительной части п. 14 формулы изобретения, а применение наполнителя согласно изобретению характеризуется тем, что указано п. 18 формулы изобретения.

С помощью изобретения достигнуты значительные преимущества. Показано, что использование давления ниже атмосферного (вакуума) при образовании содержащего карбонат наполнителя позволяет улучшать степень глянца, прочность, непрозрачность и печатные свойства (способность поглощения краски) конечного продукта, такого как бумага или картон, в котором использован карбонат. Таким образом, часть волокон конечного продукта может быть заменена наполнителем таким образом, что прочностные свойства при этом поддерживаются на более высоком уровне, чем при использовании стандартных наполнителей.

Особенно предпочтительные свойства получают при использовании полимера, увеличивающего прочность в сухом состоянии, вместе с карбонатом в наполнителе или с наполнителем при производстве волокнистого продукта.

Для увеличения pH и образования карбоната при отрицательном давлении достаточно удалять диоксид углерода из реакционной смеси без добавления отдельного реагента, то есть щелочи. Это имеет особое преимущество в случае бумажных и картонных предприятий, где имеется свободный диоксид углерода, доступный с целлюлозного завода.

Краткое описание графических материалов

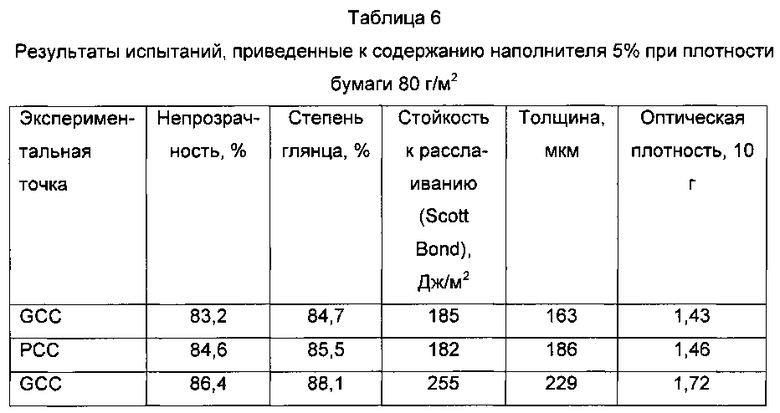

Фиг. 1 представляет собой графическое изображение влияния размера частиц карбонатного наполнителя (APS) и доли крахмала на величины TEA (ТЕА1) волокнистого продукта при плотности бумаги 80 г/м2 и использовании 10% карбонатного наполнителя в волокнистой сетке.

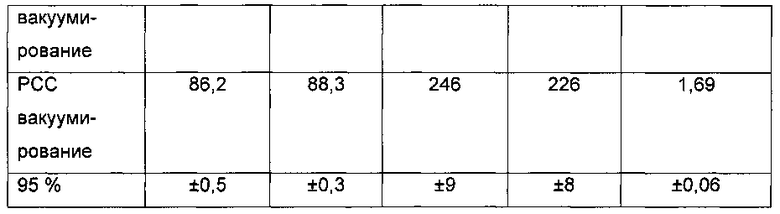

Фиг. 2 представляет собой графическое изображение влияния размера частиц карбонатного наполнителя (APS) и доли крахмала на величины стойкости к расслаиванию (Scott1) волокнистого продукта при плотности бумаги 80 г/м2 и использовании 10% карбонатного наполнителя в волокнистой сетке.

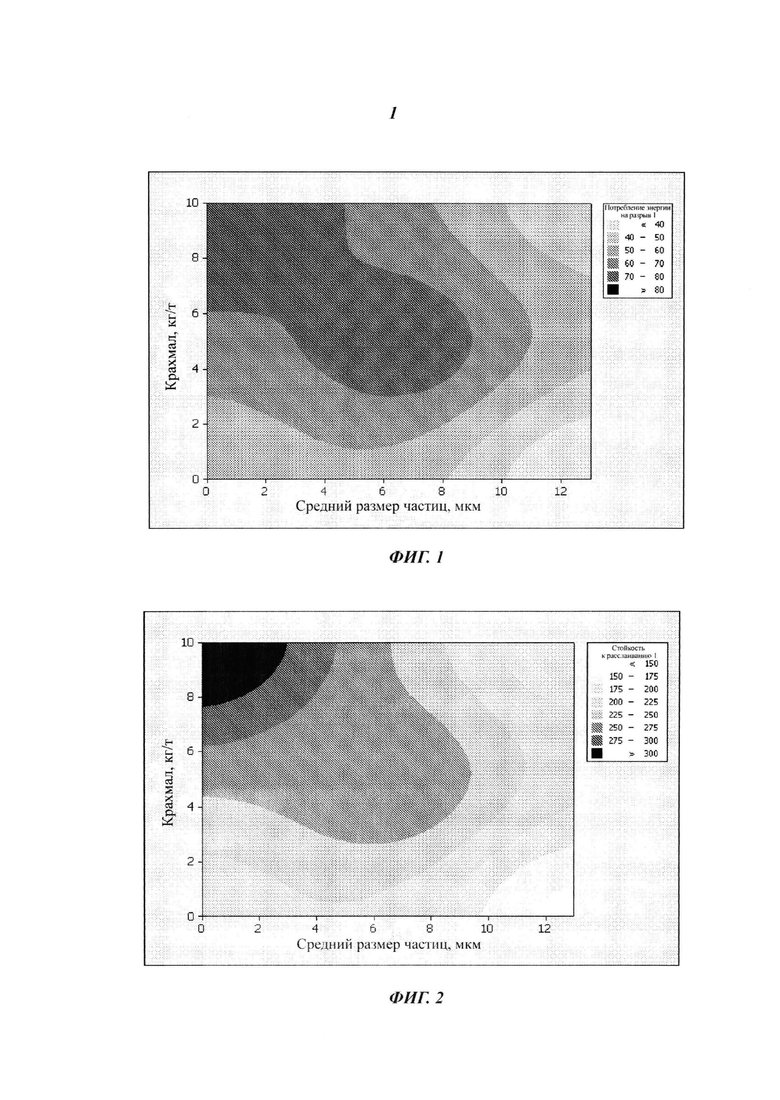

Фиг. 3 представляет собой графическое изображение степени глянца и величины непрозрачности каолина и карбонатного наполнителя (категория размера 6,5 мкм). Результаты приведены к содержанию наполнителя 6% при плотности бумаги 80 г/м2.

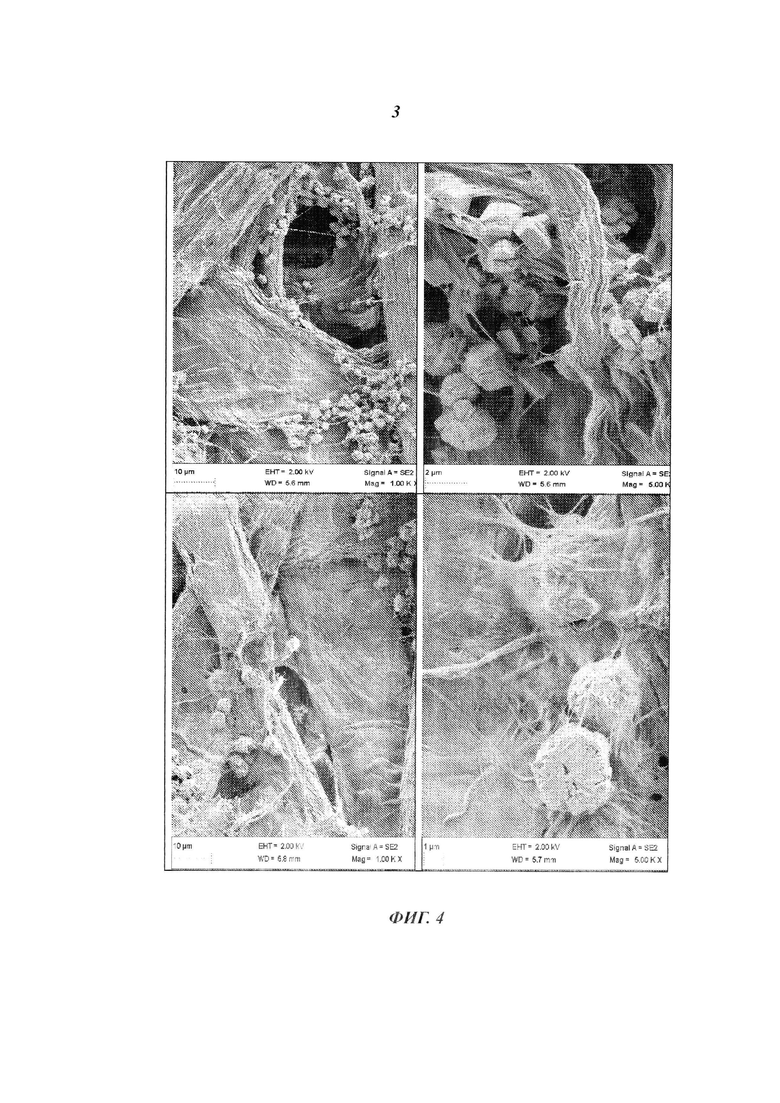

На Фиг. 4 представлены снимки сканирующего электронного микроскопа листов целлюлозы плотностью 80 г/м2, содержащих карбонатные наполнители категории размера 13 мкм (верхний ряд) и 6,5 мкм (нижний ряд) на поверхности листов.

Подробное описание предпочтительных вариантов осуществления изобретения

В обычно используемых процессах осаждения карбоната осажденный карбонат кальция (РСС) получают при помощи изменения величины pH от щелочной к нейтральной. При приготовлении карбонатного наполнителя согласно настоящему изобретению величину pH повышают от кислой до pH выше 7. Целью является получение на стадии осаждения карбоната, который вместе с потенциально используемыми полимерами, увеличивающими прочность в сухом состоянии, может повысить прочность содержащей наполнитель сетки в конечном продукте без ухудшения оптических свойств (непрозрачности и степени глянца).

Таким образом, настоящее изобретение относится к способу получения наполнителя, содержащего карбонат, где кислый раствор бикарбонат-иона образуется из раствора соответствующего гидроксида при помощи добавления диоксида углерода в указанный раствор гидроксида, после чего карбонатная часть наполнителя образуется за счет повышения величины рН образовавшегося кислого раствора бикарбонат-иона до нейтрального или щелочного диапазона при посредстве давления ниже атмосферного или центробежной силы либо комбинацией этого. В частности, настоящее изобретение относится к способу получения наполнителя, содержащего карбонат кальция, натрия или магния.

"Кислый" в данном контексте относится к величине рН ниже 7, тогда как "нейтральный" относится к величине рН от 7 до 8, а "щелочной" относится к величине рН выше 8, в частности выше 10.

"Давление ниже атмосферного или отрицательное давление" в данном контексте относится к давлению, меньшему атмосферного давления или давления воздуха, предпочтительно, в диапазоне от 0,60 до 1 бар, то есть как абсолютное давление - от 0,4 до 0 бар; более предпочтительно, в диапазоне от 0,85 до 0,95 бар, то есть как абсолютное давление - от 0,15 до 0,05 бар; в частности, в диапазоне от 0,88 до 0,94 бар, то есть как абсолютное давление - от 0,12 до 0,06 бар.

При применении центробежной силы предпочтительно используют скорость вращения от 50 до 2000 об/мин (оборотов в минуту).

Температура при выполнении этих стадий процесса может быть близкой к температуре окружающей среды (приблизительно 25°С) или быть немного выше, в частности от 35 до 70°С.

Используемый гидроксид предпочтительно представляет собой гидроксид кальция или гидроксид магния либо их смесь. Более предпочтительно, используемый гидроксид получают отмучиванием негашеной извести, обожженного доломита, MgO или другого такого источника кальция, натрия или магния в воде или водном растворе, который при отмучивании в таком растворе дает щелочной раствор, либо при помощи отмучивания смеси двух или нескольких из перечисленных выше источников.

В одном из воплощений изобретения раствор гидроксида выбирают из таких водных растворов или водных растворов целлюлозной массы (суспензий), которые относятся к агрегатам или технологической воде способа (производственного процесса) получения волокнистого продукта, содержащего целлюлозное волокно, древесное волокно или синтетическое волокно или их смесь.

Гидроксид и диоксид углерода могут быть добавлены в указанный водный раствор, по существу, одновременно. В некоторых случаях их добавляют на разных стадиях.

Термин "водный раствор" относится ко всем растворам или суспензиям, содержащим более 50 мас.% воды. Следовательно, водные растворы включают в себя чистую воду (100 мас.% воды) и разбавленные волокнистые суспензии.

Любые водные растворы с бумаго- или картоноделательной машины могут быть превращены в раствор бикарбонат-иона, пригодный для использования в качестве раствора исходного материала способа. Предпочтительно, указанный водный раствор представляет собой технологическую воду производства бумаги или картона, в частности циркуляционную воду.

"Раствор бикарбонат-иона", в свою очередь, представляет собой водный раствор, содержащий различные состояния карбоната, его величина рН лежит в диапазоне, где карбонат преимущественно находится в форме бикарбоната; в данном контексте, в особенности, в диапазоне рН от 4 до 10.

При изменении величины рН карбонат- или бикарбонат содержащего раствора, например, согласно изобретению, состояния карбоната в нем также изменяются в соответствии с так называемой карбонатной системой. Основными состояниями карбонатов являются:

H2CO3↔НСО3 -↔CO3 2-

При кислых значениях рН основными состояниями карбоната являются растворимый диоксид углерода (CO2) и, в меньшей степени, угольная кислота (H2CO3). В нейтральной (по обе стороны от рН 7) и щелочной областях бикарбонат или гидрокарбонат (HCO3) является основным состоянием карбоната вплоть до рН приблизительно 10. В сильнощелочной области (рН>10) основным состоянием является карбонат (CO3 2-).

Щелочность карбоната относится к количеству сильной кислоты, с помощью которого водный раствор может быть оттитрован до конечной точки титрования фенолфталеина. В этой точке все ионы CO3 2- превращаются в HCO3 -. Это происходит при величине рН приблизительно 8,3. В наиболее важном для производства бумаги и картона диапазоне рН, рН 6-8, бикарбонат (HCO3) является преобладающим состоянием. Кроме того, в этот диапазон рН с кислой стороны диапазона рН заносятся сравнительно хорошо растворимый диоксид углерода и некоторое количество угольной кислоты, а также коллоидный карбонат.

В данном контексте раствор с величиной рН в кислом диапазоне (рН<6) называют кислым раствором бикарбонат-иона.

Согласно настоящему изобретению, карбонат образуется в растворе из бикарбонат-ионов. Хорошо известно, что бикарбонат-ионы могут осаждаться в частицы карбонатов из раствора карбонат-ионов при повышении рН или температуры.

При повышении температуры высвобождается диоксид углерода, и бикарбонат реагирует, например, со свободными ионами кальция или магния в соответствии со следующим уравнением реакции:

Ca2++2НСО3 -→СаСО3↓+CO2↑+H2O↑.

Соответственно, при повышении величины рН с помощью щелочи, например, NaOH или Са(ОН)2, частицы карбоната могут осаждаться в соответствии со следующими уравнениями реакций:

Са2++2HCO3 -+2NaOH→СаСО3↓+Na2CO3+2H2O.

Са2++2HCO3 -+Са(ОН)2→2CaCO3↓+2OH-.

Тем не менее, настоящее изобретение основано на ситуации, когда достаточно теплый раствор бикарбонат-иона (по меньшей мере, при комнатной температуре) подвергают воздействию давления ниже атмосферного или действию центробежной силы, так что диоксид углерода высвобождается из раствора в воздух.

В частности, показано, что при таком получении карбонатного наполнителя с помощью использования давления ниже атмосферного, например, непосредственно в ходе процесса на бумажной или картонной фабрике были улучшены прочность, непрозрачность и печатные свойства (способность поглощения краски) конечного продукта, такого как бумага или картон. Эти преимущества возрастают при использовании полимера, повышающего прочность в сухом состоянии, вместе с карбонатом в наполнителе или конечном продукте, изготавливаемом с использованием наполнителя.

Для повышения величины рН и образования карбоната при давлении ниже атмосферного достаточно, чтобы диоксид углерода высвобождался из раствора бикарбонат-иона, описанного выше, имеющего кислую величину рН, без использования дополнительного реагента, такого как щелочь. Это представляет особое преимущество применительно к бумажным и картонным предприятиям, где имеется достаточное количество свободного диоксида углерода, доступного с целлюлозного завода, для приготовления кислого раствора бикарбонат-иона.

В бумажной и картонной промышленности карбонат кальция широко используют в качестве карбоната, как в виде наполнителя, так и в виде покрывающего агента. Известные формы карбоната кальция включают в себя тонкодисперсный карбонат кальция (GCC) и осажденный карбонат кальция (РСС). Традиционно, цель заключалась в обеспечении среднего размера частиц карбонатов больше 500 нм, как правило, в диапазоне от 1 до 2 мкм, так как считалось, что в этом случае достигается оптимальная эффективность рассеяния света (глянец и непрозрачность). Растворимость карбонатов в воде в обычных условиях достаточно низкая. Однако в кислой среде высвобождаются растворимые ионы кальция, увеличивая жесткость воды.

Средний размер частиц (APS50) карбоната, получаемого согласно настоящему изобретению, предпочтительно, составляет от 0,5 до 15 мкм, в частности, от 1 до 8 мкм.

В кислый раствор бикарбонат-иона, используемый в изобретении, до образования из раствора карбонатной части наполнителя может быть добавлен дополнительный обогащенный минералом наполнитель. Этот добавленный наполнитель представляет собой, предпочтительно, коммерчески доступные GCC или РСС либо их смесь, или, необязательно, наполнитель, отличный от карбоната, такой как волластонит, силикат алюминия, каолин, тальк, сатинит или оксид титана.

Термин "карбонатная часть" в данном контексте относится к твердому карбонату наполнителя или смеси наполнителей, которые должны образоваться или образуются в режиме он-лайн, и таким образом отображает содержание карбоната по сравнению с добавленными наполнителями или соответствующими добавками. Эта часть предпочтительно превышает 5%.

Можно также повысить содержание сухого вещества в полученном растворе наполнителя, содержащем карбонат. Это осуществляют, в частности, при помощи фильтрации, осаждения, отжима, упаривания, сушки или при посредстве центробежной силы.

Согласно одному из вариантов осуществления изобретения, вместе с карбонатной частью наполнителя используют полимер для увеличения прочности бумаги в сухом состоянии, предпочтительно, выбранный из группы, состоящей из крахмала, альдегидкрахмала, гуаровой камеди, полиакриламида, глиоксилированного полиакриламида, карбоксиметилцеллюлозы, поливинилового спирта, латекса или хитозана или смеси двух или нескольких из перечисленных выше, наиболее предпочтителен крахмал.

В бумажной или картонной промышленности уменьшение прочности в сухом состоянии, обусловленное использованием наполнителей, как правило, компенсируется за счет использования водорастворимых природных и искусственных полимеров. Использование наполнителей повышает потребность в агентах для увеличения прочности в сухом состоянии. Наиболее распространенные агенты для увеличения прочности в сухом состоянии включают в себя крахмал, карбоксиметилцеллюлозу (CMC), гуаровую камедь и полиакриламид (РАМ). Поливиниловый спирт и латекс также могут быть использованы в качестве полимера для увеличения прочности в сухом состоянии, хотя на практике их обычно не используют в мокрой части процесса производства бумаги или картона.

Крахмал является старейшим и наиболее широко используемым для увеличения прочности волокнистых сеток агентом, повышающим прочность в сухом состоянии, его действие в плане увеличения прочности обусловлено наличием у него большого количества гидроксильных групп, что увеличивает образование водородных связей. Катионные амфотерные крахмалы являются наиболее широко используемыми крахмалами. Как правило, при их добавлении в целлюлозную массу высокой консистенции результатом прежде всего является повышение прочностных характеристик. Наряду с катионизацией в крахмале может образоваться эфирная связь при производстве карбоксиметилцеллюлозы (CMC). Нативный крахмал может быть дополнительно этерифицирован, окислен, гидролизован и обработан смесью ферментов и нагреванием, либо некоторыми или всеми из упомянутых способов. Наиболее типичными источниками нативного крахмала являются картофель, ячмень, пшеница, кукуруза и тапиока. Тем не менее, при добавлении в разбавленную целлюлозную массу или в короткую циркуляцию целлюлозы крахмал улучшает удерживание мелких частиц и наполнителя, вместо увеличения прочности.

Кроме того, крахмал используют для дисперсии готовых клеев, таких как AKD (англ. alkyl ketene dimer - алкилкетеновый димер) и ASA (англ. alkenyl succinic anhydride - ангидрид алкенилянтарной кислоты). При помощи крахмала также зачастую осуществляют поверхностное проклеивание бумаги и скрепление различных слоев картона друг с другом.

Согласно особенно предпочтительному варианту осуществления, карбонатный наполнитель готовят таким образом, что водный раствор сначала подкисляют дозированием в него диоксида углерода одновременно либо перед добавлением в водный раствор негашеной извести или доломита или их соответствующих гидроксид-содержащих растворов. После этого получают подкисленный раствор бикарбонат-иона согласно изобретению. Далее величину рН раствора повышают до нейтрального или щелочного диапазона за счет понижения давления ниже атмосферного (вакуумирования), в результате чего образуется карбонатный наполнитель согласно изобретению.

Настоящее изобретение также относится к наполнителю или смеси наполнителей, содержащим карбонат, получаемым с помощью описанного выше способа. Таким образом, рассматриваемые наполнитель или смесь наполнителей получают с помощью способа, при котором величину рН повышают при вакуумирования или центробежной силы или комбинации этого от кислого диапазона до нейтрального или щелочного диапазона.

Такой наполнитель содержит по меньшей мере 5 мас.%, предпочтительно, от 25 до 100 мас.%, наиболее приемлемо, от 50 до 90 мас.% карбоната, образовавшегося в твердой форме в водном растворе. Средний размер частиц такого карбоната составляет предпочтительно, от 0,5 до 15 мкм, в частности, от 1 до 8 мкм. Карбонат предпочтительно выбирают из карбоната кальция или магния или их смеси. Наиболее приемлемо, наполнители состоят из такого карбоната кальция или магния или их смеси. Особенно предпочтительными наполнителями применительно к изобретению являются тонкодисперсный карбонат кальция (GCC), осажденный карбонат кальция (РСС) или их смеси.

Величина рН наполнителя, полученного согласно изобретению, является нейтральной или щелочной. Конечная величина рН наполнителя, предпочтительно, составляет от 6 до 8.

Карбонат, получаемый в режиме он-лайн, согласно изобретению, также может быть смешан с дополнительным наполнителем с получением смеси наполнителей. Таким добавочным наполнителем, предпочтительно, является покупной GCC или РСС либо их смесь, или, необязательно, он включает в себя наполнитель, отличный от карбоната, такой как волластонит, силикат алюминия, каолин, тальк, сатинит или оксид титана.

Согласно одному из вариантов осуществления изобретения, карбонатная часть наполнителя в конечном наполнителе уже смешана с полимером для увеличения прочности в сухом состоянии, наиболее предпочтительно, в целлюлозной массе, при этом полимер, предпочтительно, выбирают группы, состоящей из крахмала, альдегидкрахмала, гуаровой камеди, полиакриламида, глиоксилированного полиакриламида, карбоксиметилцеллюлозы, поливинилового спирта, латекса или хитозана или смеси двух или нескольких из перечисленных выше, наиболее предпочтителен крахмал.

Настоящее изобретение также относится к способу получения волокнистого продукта, содержащего целлюлозное волокно, древесное волокно или синтетическое волокно или их смесь. Согласно этому способу, получают целлюлозную массу, в которую добавляют наполнитель, содержащий карбонат, после чего целлюлозную массу прессуют с получением волокнистого продукта, на который необязательно наносят покрытие.

Используемые наполнитель или смесь наполнителей, необязательно вместе с водорастворимым полимером, увеличивающим прочность в сухом состоянии, улучшают оптические свойства структуры изготавливаемого волокнистого продукта и сохраняют его прочностные характеристики.

Волокнистый продукт относится к тонкому листовому волокнистому продукту, являющемуся, в частности, бумажным или картонным продуктом.

Волокна продукта могут быть любыми натуральными волокнами или синтетическими волокнами либо их смесью. В частности, волокна могут быть химической целлюлозой или механической целлюлозой или их смесью. Например, волокнами продукта могут быть волокна сульфатной и сульфитной целлюлозы, растворимой целлюлозы, наноцеллюлозы, химико-механической целлюлозы (СТМР), термомеханической (ТМР), получаемой под давлением (PGW), дефибрерной древесной массы, волокна вторичной переработки или волокна облагороженной макулатурной массы. Как правило, сульфатную и сульфитную целлюлозы называют химическими целлюлозами, а термомеханическую целлюлозу, получаемую под давлением, и дефибрерную древесные массы называют механическими целлюлозами. Плотность целлюлозной массы, приготовленной из таких волокон, при добавлении в нее наполнителя или смеси наполнителей согласно изобретению, составляет, предпочтительно, от 0,1 до 5%, в частности, от 0,2 до 1,5%.

При производстве бумаги или картона, "наполнитель", как правило, относится к частицам, добавляемым или присоединяемым к промежуткам между волокнами, назначением которого является уменьшение содержания конечного продукта. Применительно к настоящему изобретению, это определение также охватывает пигменты, включая покрывающие пигменты.

Как правило, такие известные наполнители и пигменты, используемые при производстве бумаги и картона, имеют средний размер частиц менее 5 мкм и светлую окраску. Наиболее часто используемые наполнители включают в себя каолины, тальки, тонкодисперсный карбонат кальция (GCC) и осажденный карбонат кальция (РСС). Кроме того, имеются более дорогостоящие специальные пигменты, такие как осажденные силикаты алюминия, сатинит и диоксид титана. Четкое разграничение наполнителей и покрывающих пигментов представляет трудности, однако, в общих чертах, наполнители имеют больший размер и более грубую форму, чем пигменты, используемые при нанесении покрытия. Теоретически, оптимальный размер частиц наиболее распространенных наполнителей и покрывающих пигментов, с точки зрения максимального рассеяния света, составляет приблизительно от 0,4 до 0,5 мкм. Однако, как правило, средний размер частиц покрывающих пигментов составляет от 0,5 до 1 мкм, а средний размер частиц наполнителей - от 1,5 до 4 мкм.

Согласно изобретению, по меньшей мере карбонатную часть наполнителя, используемого в волокнистом продукте, получают в водном растворе, предназначенном для использования при приготовлении целлюлозной массы, до прессования целлюлозной массы с получением волокнистого продукта или до того, как из нее получают покрывающую смесь перед необязательным покрытием волокнистого продукта. Таким образом, в случае, когда волокнистый продукт является бумажным или картонным продуктом, водный раствор, в котором получают карбонатную часть, становится затем технологической водой производства бумаги или картона, предпочтительно, циркуляционной водой, в частности, перед напорным ящиком бумагоделательной машины.

Для приготовления карбоната наполнителя используют описанный выше способ, где величину pH повышают от кислого диапазона до нейтрального или щелочного диапазона при посредстве понижения давления ниже атмосферного или центробежной силы либо комбинации этого.

Образующийся карбонат, предпочтительно, является карбонатом кальция или магния или их смесью.

Можно повысить содержание сухого вещества в растворе наполнителя, содержащем карбонат, перед добавлением его в волокна. В частности, это осуществляют при помощи фильтрации, осаждения, отжима, упаривания, сушки или при посредстве центробежной силы.

Согласно одному из вариантов осуществления изобретения, в целлюлозной массе вместе с карбонатной частью наполнителя используют полимер для увеличения прочности бумаги в сухом состоянии, предпочтительно, выбранный из группы, состоящей из крахмала, альдегидкрахмала, гуаровой камеди, полиакриламида, глиоксилированного полиакриламида, карбоксиметилцеллюлозы, поливинилового спирта, латекса или хитозана или смеси двух или нескольких из перечисленных выше, наиболее приемлем крахмал.

Согласно настоящему изобретению, количество необязательно используемого крахмала составляет от 0 до 40 кг/т целлюлозной массы. Увеличение количества добавки за пределами этого диапазона ослабляет, наряду с прочим, обезвоживание в сеточной части. Это обусловлено тем, что анионный заряд волокон и наполнителя нейтрализуется катионным крахмалом, в результате чего остальной крахмал не прикрепляется больше к волокнам и наполнителю, а остается в форме растворенного крахмала в циркуляционной воде

Следующие не ограничивающие примеры иллюстрируют изобретение и его преимущества.

Примеры

Следующие примеры иллюстрируют улучшения некоторых свойств технологии производства бумаги, которые могут быть достигнуты при посредстве карбонатного наполнителя согласно изобретению.

Теоретически можно ожидать, что структура волокнистого продукта, получаемого согласно изобретению, при встраивании в волокнистую сетку карбонатного наполнителя, более светлого, чем волокна, будет наделять продукт улучшенными непрозрачностью и печатными свойствами. Это улучшает светорассеяние и поглощение краски.

Повышение прочностных характеристик при одинаковом наполнителе и содержании наполнителя обусловлено тем, что карбонатный наполнитель при соединении с волокнами остается в нестабильном аморфном состоянии, в результате чего карбонатный наполнитель позволяет увеличивать прочность связей между гидроксильными группами полимера, увеличивающего прочность в сухом состоянии, и группами, образующими водородную связь, волокна.

Пример 1

Приготовление кислого раствора бикарбоната

Кислый раствор бикарбонат-иона готовили смешиванием 100 или 200 г негашеной извести (СаО) с 500 г или 1000 г, соответственно, воды при температуре 45°C. Суспензию Са(ОН)2, полученную таким образом, выливали в 30 л водопроводной воды. После этого воду и гидроксид кальция оставляли реагировать с диоксидом углерода, подаваемым в смесь, так что величина pH смеси в конце реакции составляла 6,3. После 12 часов осаждения осадок, осевший на дно, отделяли от растворенного и коллоидного материала (ионов Са, угольной кислоты, бикарбоната и коллоидного карбоната кальция). Осадок, осадившийся на дно, в опытах не использовали. Раствор бикарбонат-иона, полученный таким образом, использовали в качестве сырьевого материала в опытах, описанных ниже.

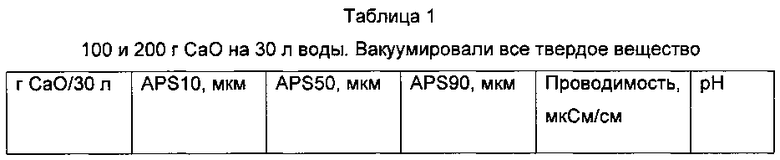

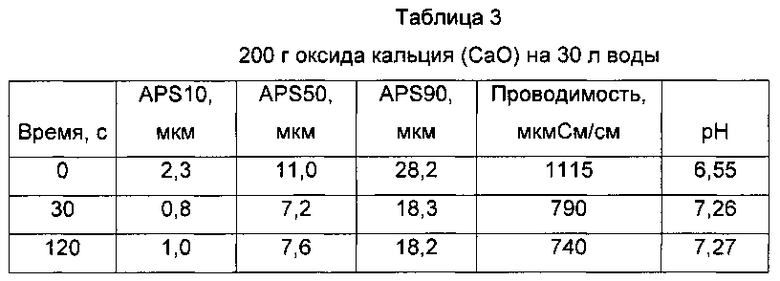

Часть полученных таким образом кислых растворов бикарбонат-ионов использовали в дальнейшем таким образом, что все их твердое вещество (а также осаждающаяся часть) нагревали до температуры 50°C и вакуумировали в течение 5 минут при давлении 0,92 бар, то есть при абсолютном давлении 0,08 бар. Вакуумирование проводили в стальном контейнере емкостью 50 л. Давление ниже атмосферного создавали с помощью насоса. В результате получали размеры частиц (APS10, APS50 и APS90), проводимость и pH, представленные в Таблице 1.

В приведенной выше Таблице 1100 г СаО в 30 л содержали 5,6 г/л карбоната после вакуумирования. 200 г СаО в 30 л содержали 11,3 г/л карбоната после вакуумирования.

Пример 2

Осаждение бикарбоната как отдельный процесс

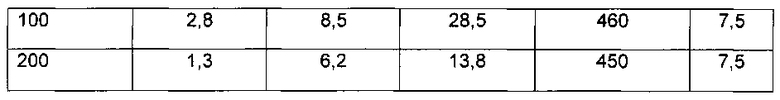

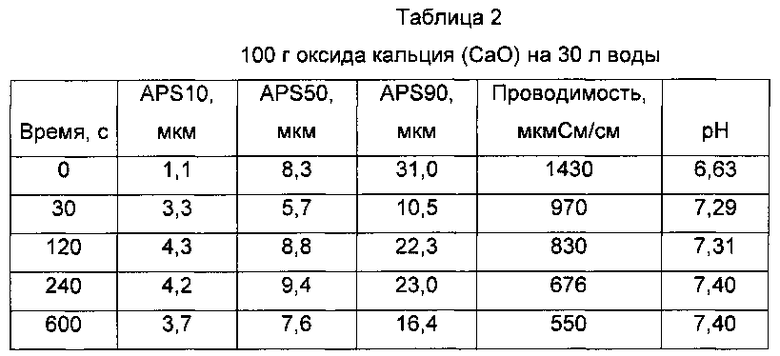

В этом примере использовали растворы бикарбонат-ионов (30 л), приготовленные в предыдущем примере, при этом в одном случае добавляли 100 г оксида кальция, а в другом - 200 г оксида кальция. Осадок, оседавший на дне колбы, в опытах не использовали. Растворы бикарбонатов нагревали до температуры 55°C, после чего к раствору бикарбонат-иона, помещенному в стальной цилиндр емкостью 50 л, подключали вакуум 0,92 бар (то есть абсолютное давление 0,08 бар). Давление ниже атмосферного создавали при помощи насоса.

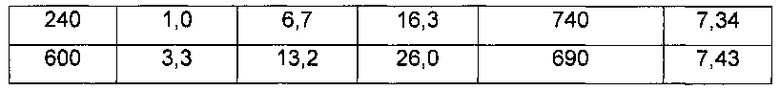

Таблицы 2 и 3 показывают время выдержки, по истечении которого образцы извлекали из вакумированного контейнера, и измеренные свойства образцов.

В приведенных выше Таблицах 2 и 3 показано, что в случае 100 г СаО/30 л при вакуумировании в течение 30 секунд образуются частицы с наименьшим средним размером (APS50). 200 г СаО/30 л при ваккумировании в течение 600 секунд обеспечивает частицы карбоната с наибольшими средними размерами (APS50). Размеры частиц (APS10, APS50 и APS90) измеряли с помощью анализатора Mastersizer 2000 компании Malvern. Обе таблицы показывают, что одновременно с высвобождением диоксида углерода из растворов бикарбонатов кислые растворы становятся нейтральными или щелочными. По мере того как при вакуумировании величина pH увеличивается, проводимость уменьшается, когда ионы кальция осаждают частицы карбонатов из карбонат-ионов.

Пример 3

Осаждение бикарбоната с волокнами

В лабораторных испытаниях использовали целлюлозную массу из древесины сосны и целлюлозную массу из древесины березы, измельченные до категории SR 30. В целлюлозной массе 70% приходилось на целлюлозную массу из древесины сосны и 30% - на целлюлозную массу из древесины березы. Плотность целлюлозной массы составляла 3,8%. Из этой массы изготавливали листы 80 г/м2 с помощью форм для отлива листов при плотности приблизительно 0,2%. Контрольные образцы разбавляли до плотности 0,2% водопроводной водой. Разбавление до плотности 0,2% осуществляли с помощью указанного раствора бикарбонат-иона (Таблица 3) в точках измерения, в некоторых из которых образовывался карбонатный наполнитель 6,5 мкм или 13 мкм. В следующих результатах содержания наполнителя приводили к уровню 6%, если отдельно не указано иное. Контрольными точками измерений были:

Capim SBF, Imerys (и 10 кг/т крахмала, добавленного в целлюлозную массу с концентрацией 3,8%), далее по тексту Capim;

Intramax, Imerys (и 10 кг/т крахмала, добавленного в целлюлозную массу с концентрацией 3,8%), далее по тексту Intramax;

контрольная точка 1, то есть листы изготовлены из волокон химической целлюлозы без крахмала;

контрольная точка 2, то есть 5 кг/т крахмала добавлено в целлюлозную массу с концентрацией 3,8%;

контрольная точка 3, то есть 10 кг/т крахмала добавлено в целлюлозную массу с концентрацией 3,8%.

Из приготовленных таким образом целлюлозных масс с консистенцией 0,2% получали листы бумаги плотностью 80 г/м2 в форме для отлива листов без циркуляционной воды в соответствии со стандартами SCAN-C 26:76 (SCAN-M 5:76) (10 листов для каждой точки измерения). После этого листы сушили в барабанной сушилке при температуре 105°C в течение 2 часов, после чего их аэрировали при температуре 23°C и относительной влажности 50% в течение 48 часов. Затем проверяли плотность бумаги и определяли следующие свойства

- содержание наполнителя (525°C и 2 часов);

- степень глянца по ISO (спектрофотометр L&W Elrepho модель SE070), ISO 2470;

- непрозрачность (спектрофотометр L&W Elrepho модель SE070), ISO 2471;

- стойкость к расслаиванию (на аппарате Scott bond) (прибор для определения внутренних связей Internal bond tester Huygen), TAPPI-UM403;

- TEA (англ. tensile energy absorbtion - потребление энергии на разрыв) (прибор для измерения прочности на разрыв и вязкости разрушения L&W Tensile Tester with Fracture Toughnesster), SCAN-P 38:80.

В соответствии с планом испытаний проводили факторный эксперимент в диапазоне размеров частиц карбонатного наполнителя, приготовленного при давлении ниже атмосферного, и доли крахмала относительно целлюлозной массы по следующим изменяемым параметрам:

- доля крахмала относительно целлюлозной массы 0, 5 и 10 кг/т

- средний размер частиц (APS) карбонатного наполнителя 0, 6,5 и 13 мкм.

Для срединной точки испытания, то есть 5 кг/т крахмала и размера частиц

(APS) 6,5 мкм карбонатного наполнителя, выполняли по 2 повторения для прояснения статистической надежности. Условия вакуумирования, используемые для конкретного размера частиц, выбирали в соответствии с предшествующим Примером 2. На практике время выдержки под давлением ниже атмосферного используют для воздействия на размер частиц (APS) карбонатного наполнителя. При проведении испытаний 0 мкм означает, что карбонатный наполнитель в целлюлозной массе не был получен. Размеры карбонатного наполнителя 6,5 и 13 мкм соответствуют удерживанию в течение 40 секунд (100 г СаО/30 л), 6,5 мкм, и в течение 600 секунд (200 г СаО/30 л), 13 мкм, при пониженном давлении 0,92 бар и температуре 45°C, соответственно.

Для создания давления ниже атмосферного использовали стальной контейнер емкостью 50 л, в котором создавали вакуум с помощью насоса. Целлюлозную массу с консистенцией 3,8%, в которую добавляли требуемую часть крахмала, разбавляли до консистенции 0,2% с помощью раствора бикарбонат-иона в соответствии с Примером 1 перед обработкой в вакууме.

Катионный крахмал, используемый при испытаниях, получали из компании Chemigate Оу (Raisamyl, величина DS которого составляла 0,035). Каждый раз при использовании крахмал добавляли в 3,8% целлюлозную массу при перемешивании в течение 1 минуты перед разбавлением ее до консистенции 0,2%. Каолины (Capim и Intramax) добавляли в 0,2% целлюлозную массу. Растворы бикарбонат-ионов, приготовленные в соответствии с Примером 1, использовали для разбавления целлюлозной массы от 3,8% до 0,2%. Карбонатные наполнители готовили из этой массы при пониженном давлении. В качестве удерживающего агента в форму для отлива листа во время смешивания добавляли 200 г/т РАМ (англ. polyacrylamide - полиакриламид) (Fennopol 3400, Kemira).

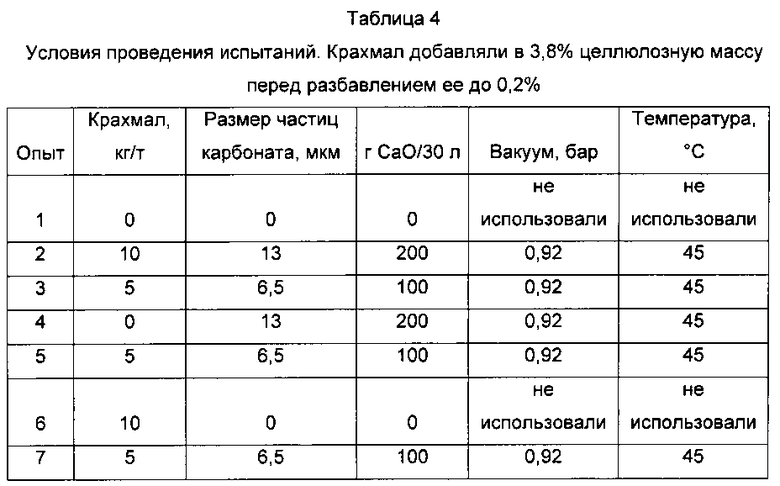

Точки измерений плана проведения испытаний представлены в Таблице 4.

В целом, план проведения испытаний оказался достаточно успешным. Квадрат смешанной корреляции для окончательной модели превышал 95%. Прочность измеряли в двух величинах - как стойкость к расслаиванию (на аппарате Scott bond) и как TEA (англ. tensile energy absorbtion - потребление энергии на разрыв). Измеренные оптические величины включали в себя непрозрачность и степень глянца (ISO). Как и следовало ожидать, прочность (Scott & TEA) зависела от количества добавленного в целлюлозную массу крахмала - при 10 кг/т были получены самые лучшие уровни прочности. Размер частиц (APS) карбонатного наполнителя как таковой, а особенно вместе с долей крахмала, оказывает заметное взаимное влияние на прочность. Это означает, что карбонатный наполнитель может быть использован для положительного воздействия на сокращение доли крахмала при сохранении прочности, даже если количество наполнителя в сетке увеличивается.

Фиг. 1 показывает, что наилучший показатель прочности TEA (англ. tensile energy absorbtion - потребление энергии на разрыв) достигается, когда размер частиц карбонатного наполнителя составляет приблизительно 6,5 мкм, а количество крахмала в целлюлозе - 5 кг/т. Соответствующие TEA (англ. tensile energy absorbtion - потребление энергии на разрыв) прочности, Дж/м2, полученные в контрольных точках, были:

Фиг. 2 показывает, что доля крахмала 10 кг/т и отсутствие карбонатного наполнителя дают наилучшую стойкость к расслаиванию (на аппарате Scott bond). Соответствующие величины стойкости к расслаиванию (на аппарате Scott bond), Дж/м2, полученные в контрольных точках, были:

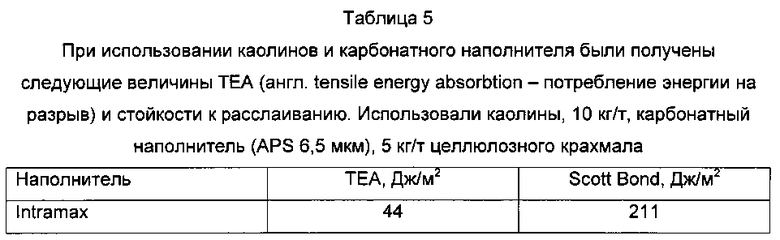

Величины прочности, полученные при использовании Capim SBF, Intramax и карбонатного наполнителя согласно изобретению, при плотности бумаги 80 г/м2 и содержании наполнителя 10% представлены в Таблице 5.

Как было указано ранее, упомянутые выше величины получены при добавлении в целлюлозу 10 кг/т крахмала. При использовании карбонатного наполнителя размером 6,5 мкм и 5 кг/т целлюлозного крахмала были получены стойкость к расслаиванию (на аппарате Scott bond) 273 Дж/м2 и TEA (англ. tensile energy absorbtion - потребление энергии на разрыв) 77 Дж/м2. Обе величины отчетливо выше, чем при использовании соответствующих количеств каолинового наполнителя (Таблица 5). Использование 5 кг/т крахмала для целлюлозной массы без наполнителя давало стойкость к расслаиванию (на аппарате Scott bond) 302 Дж/м2, таким образом, уменьшение максимальной прочности, обусловленное карбонатным наполнителем, при таком количестве крахмала является наименьшим.

Соотношение доли крахмала и размера частиц карбонатного наполнителя оказывает сильное взаимное влияние на прочность. Величина P плана проведения испытаний для взаимовлияния составила 0,01. Величина P ниже 0,05 означает, что доля крахмала и размер частиц карбонатного наполнителя оказывают сильное взаимное влияние на параметры прочности. С учетом только статистических данных, доля крахмала и размер частиц карбонатного наполнителя оказывают значимое влияние на параметры прочности.

При использовании карбонатного наполнителя может быть получено улучшенное сочетание непрозрачности и степени глянца по сравнению с любым из каолинов, как показано на Фиг. 3. Когда к этому добавили результаты Таблицы 5 для каолина и улучшенные прочностные характеристики при использовании меньшего на 50% количества целлюлозного крахмала, полученные при проведении испытаний, стало очевидно, что использование одного карбонатного наполнителя и, в особенности вместе с крахмалом, позволяет предложить вниманию производителей бумаги или картона благоприятную возможность для достижения с помощью наполнителей очень хороших оптических свойств, в то же время сохраняя улучшенные прочностные характеристики.

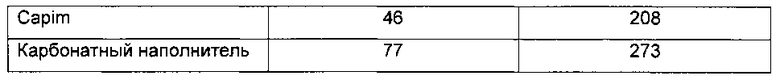

На Фиг. 4 показаны частицы карбоната каждой категории размера, 6,5 и 13 мкм, на поверхности изготовленных из химической целлюлозы листов бумаги плотностью 80 г/м2. На рисунках можно наблюдать угловатую форму карбонатных наполнителей. В карбонатных наполнителях 6,5 мкм в нижнем ряду можно также наблюдать пористость структуры карбонатного наполнителя. Фиг. 4 также показывает, каким образом карбонатные наполнители присоединяются к волокнистому веществу (крахмалу и/или фибрилам волокна).

Пример 4

Осаждение бикарбоната с другим минеральным наполнителем В этой серии опытов, 0, 10% и 20% тонкодисперсного карбоната кальция GCC, в пересчете на сухое волокно, добавляли в 3,8% целлюлозную массу предшествующего примера в качестве контрольного образца (наполнитель Hydrocarb 60 LV, Omya). В качестве контрольного образца также использовали осажденный карбонат кальция РСС (FS-240, Shaefer Finland Оу). Оптические свойства (степень глянца и непрозрачность) и прочность (Scott Bond), полученные для контрольных образцов, сравнивали с результатами, приготовленными в соответствии с предыдущим примером и полученными при использовании давления ниже атмосферного. В этом примере вакуумирование выполняли следующим образом: сначала в 3,8% целлюлозную массу добавляли 5 кг/т крахмала (Raisamyl DS 0,035; Chemigate Оу). После этого 3,8% целлюлозную массу разбавляли до консистенции 0,2% с помощью раствора бикарбонат-иона и затем в полученную разбавленную целлюлозную массу перед вакуумированием добавляли 10% или 20% GCC либо РСС, одновременно равномерно перемешивая. Эти экспериментальные точки обозначены GCC и РСС вакуумированием в Таблице 5, где представлены результаты, приведенные к содержанию наполнителя 5%. Раствор бикарбонат-иона готовили в соответствии с Примером 1 добавлением 100 г оксида кальция в 30 л приготовленного раствора. 0,2% волокнистую массу и 10% или 20% GCC либо РСС, разбавленные используемым раствором бикарбонат-иона, подавали на вакуумирование. После этого реакционную смесь выдерживали при пониженном давлении 0,92 бар в течение 40 секунд. В контрольных точках (GCC и РСС) 5 кг/т крахмала также добавляли в 3,8% массу. После этого целлюлозную массу разбавляли до консистенции 0,2% водопроводной водой. Перед изготовлением листов в эту разбавленную целлюлозную массу добавляли 10% или 20% GCC либо РСС. В качестве удерживающего агента в форму для отлива листа во время смешивания добавляли 200 г/т РАМ (англ. polyacrylamide - полиакриламид) (Fennopol 3400, Kemira).

Из целлюлозных масс с консистенцией приблизительно 0,2%, приготовленных таким образом, получали листы бумаги плотностью 80 г/м2 в форме для отлива листов без циркуляционной воды в соответствии со стандартами SCAN-С 26:76 (SCAN-M 5:76) (10 листов для каждой точки измерения). После этого листы сушили в барабанной сушилке при температуре 105°C в течение 2 часов, после чего их аэрировали при температуре 23°C и относительной влажности 50% в течение 48 часов. После этого проверяли плотность бумаги и определяли следующие свойства

- содержание наполнителя (525°C и 2 часов);

- степень глянца по ISO (спектрофотометр L&W Elrepho модель SE070), ISO 2470;

- непрозрачность (спектрофотометр L&W Elrepho модель SE070), ISO 2471;

- стойкость к расслаиванию (на аппарате Scott bond) (прибор для определения внутренних связей Internal bond tester Huygen), Tappi-UM403;

- толщину (толщинометр L&W Thickness tester SE51), ISO 534.

Плотность бумаги полученных листов соответствовала целевой плотности 80 г/м2 с погрешностью ±0,6 г/м2.

Оценку печатных свойств листов в этом опыте выполняли при помощи измерения плотности. На листы наносили печать с помощью универсального принтера Universial Testprinter (Testprint B.V.) при помощи черной краски Cold set black (Sun Chemical, вязкость 7,3 Па·с), используя 10 мг краски с внешней стороны листа. Плотность измеряли с помощью плотномера (Macbeth) для аэрированных и высушенных образцов через 24 часа после печати. Принтер Universial testprinter работал при давлении 630 Н и скорости 1 м/с.

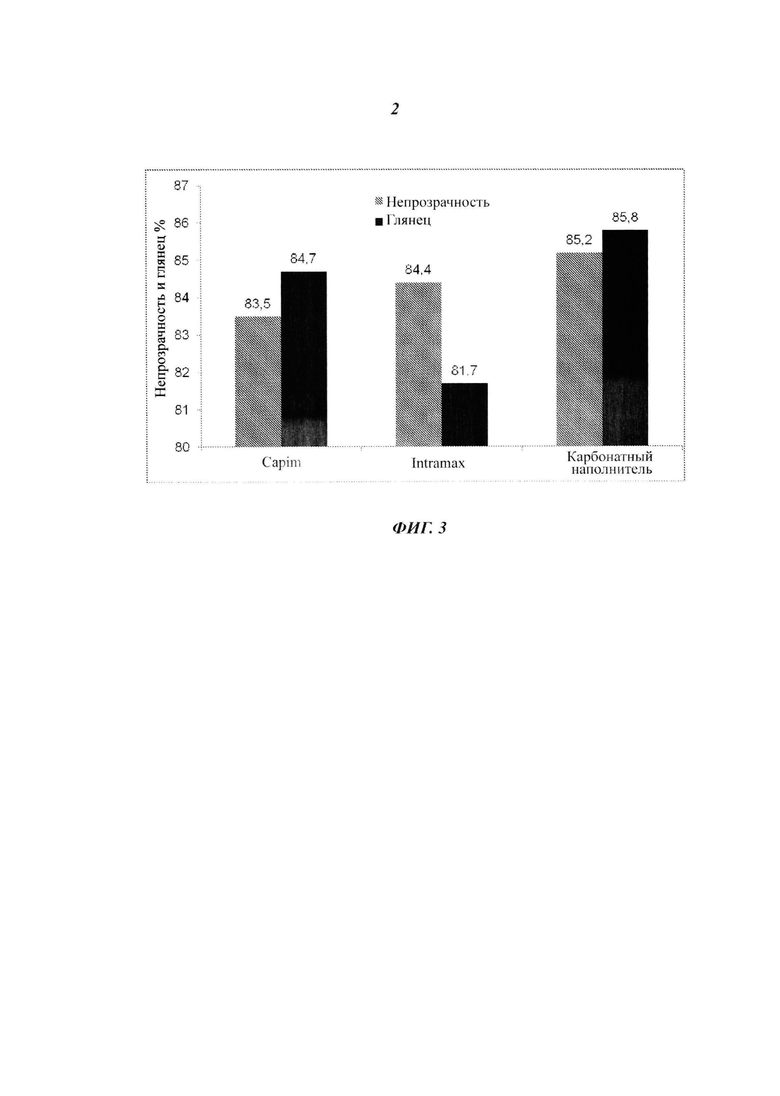

В соответствии с содержанием наполнителя, определенным для листов (525°C и 2 часа), результаты приведены к такому же содержанию наполнителя 5%. В Таблице 6 представлены результаты, приведенные к содержанию наполнителя 5%. 95% означает доверительный интервал 95%.

Результаты, представленные в Таблице 6, показывают, что прочность (Scott Bond), оптические величины (степень глянца и непрозрачность), толщина и оптическая плотность соответствуют более высокому уровню в точках вакуумирования GCC и РСС и в контрольных точках GCC и РСС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ КОМПОЗИТНОЙ СТРУКТУРЫ, СОДЕРЖАЩЕЙ ОСАЖДЕННЫЙ КАРБОНАТ | 2013 |

|

RU2606433C2 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ ПРИ ПРОИЗВОДСТВЕ БУМАГИ | 2009 |

|

RU2534147C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2004 |

|

RU2345189C2 |

| РЕГУЛИРУЕМАЯ ПРЕДВАРИТЕЛЬНАЯ ФЛОККУЛЯЦИЯ НАПОЛНИТЕЛЯ С ИСПОЛЬЗОВАНИЕМ ДВОЙНОЙ ПОЛИМЕРНОЙ СИСТЕМЫ | 2010 |

|

RU2556103C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА | 2006 |

|

RU2393285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ФЛОККУЛИРОВАННОГО НАПОЛНИТЕЛЯ | 2015 |

|

RU2690815C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ НАНОФИБРИЛЛЯРНЫХ ГЕЛЕЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2570472C2 |

| КОМПОЗИЦИЯ НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 2010 |

|

RU2505635C2 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ И КОМПОЗИЦИИ БУМАГИ | 2010 |

|

RU2538582C2 |

Изобретение может быть использовано в производстве бумаги, картона, пластиков, резины, бетона или красок. Способ получения наполнителя, содержащего карбонат кальция, натрия или магния, включает образование кислого раствора бикарбонат-иона из соответствующего раствора гидроксида при помощи добавления диоксида углерода в раствор. Образование карбонатной части наполнителя проводят за счет увеличения рН полученного кислого раствора бикарбонат-иона до нейтрального или щелочного диапазона с помощью давления ниже атмосферного или центробежной силы при скорости вращения от 50 до 2000 оборотов в минуту либо их комбинации. Изобретение позволяет повысить прочности, степень глянца бумажного или картонного продукта, оптическую плотность слоя краски и непрозрачность за счет лучшего закрепления карбонатного наполнителя в промежутках между волокнами волокнистого продукта. 4 н. и 12 з.п. ф-лы, 4 ил., 6 табл., 4 пр.

1. Способ получения наполнителя, содержащего карбонат кальция, натрия или магния, включающий

- образование кислого раствора бикарбонат-иона из соответствующего раствора гидроксида при помощи добавления диоксида углерода в раствор и

- образование карбонатной части наполнителя за счет увеличения рН полученного кислого раствора бикарбонат-иона до нейтрального или щелочного диапазона посредством давления ниже атмосферного или центробежной силы при скорости вращения от 50 до 2000 оборотов в минуту либо их комбинацией.

2. Способ по п. 1, при котором в качестве гидроксида используют гидроксид кальция, или гидроксид магния, или их смесь.

3. Способ по п. 1 или 2, при котором гидроксид получают при помощи отмучивания негашеной извести, обожженного доломита, MgO или другого такого источника кальция, натрия или магния в воде, который при отмучивании в воде дает щелочной раствор, либо при помощи отмучивания смеси двух или более из перечисленных источников.

4. Способ по п. 1, при котором гидроксид и диоксид углерода добавляют, по существу, одновременно.

5. Способ по п. 1, при котором диоксид углерода добавляют в конечный раствор гидроксида на отдельной стадии.

6. Способ по п. 1, при котором в кислый раствор бикарбонат-иона перед образованием из раствора карбонатной части наполнителя добавляют дополнительный обогащенный минералом наполнитель, такой как тонкодисперсный карбонат кальция (GCC), осажденный карбонат кальция (РСС), волластонит, каолин, тальк, мел, сатинит или их смесь.

7. Способ по п. 1, при котором содержание сухого вещества полученного карбонатного наполнителя увеличивают с помощью фильтрации, осаждения, отжима, упаривания, сушки или посредством центробежной силы.

8. Способ по п. 1, при котором раствор гидроксида выбирают из водных растворов или водных суспензий, принадлежащих агрегатам или относящихся к технологическим водам производственного процесса получения волокнистого продукта, содержащего целлюлозное волокно, древесное волокно, или синтетическое волокно, или их смесь.

9. Способ получения волокнистого продукта, содержащего целлюлозное волокно, древесное волокно, или синтетическое волокно, или их смесь, при котором получают волокнистую массу, где используют содержащий карбонат наполнитель, после чего волокнистый продукт прессуют из целлюлозной массы и необязательно покрывают, отличающийся тем, что, по меньшей мере, карбонатную часть используемого наполнителя получают в водном растворе, используемом для приготовления целлюлозной массы, перед прессованием целлюлозной массы с образованием волокнистого продукта, или его получают в покрывающей смеси перед необязательным покрытием волокнистого продукта, при осуществлении способа по любому из пп. 1-8.

10. Способ по п. 9, при котором GCC, или РСС, или их смесь используют в качестве карбонатной части наполнителя или его части и при котором наполнитель также может содержать волластонит.

11. Способ по п. 9 или 10, при котором, по меньшей мере, карбонатную часть наполнителя получают в водном растворе перед напорным ящиком машины, используемой для получения волокнистого продукта.

12. Способ по п. 9, при котором получают бумажный или картонный продукт.

13. Волокнистый продукт, содержащий целлюлозное волокно, древесное волокно, или синтетическое волокно, или их смесь, а также содержащий карбонат наполнитель, отличающийся тем, что его получают с помощью способа по любому из пп. 9-12.

14. Волокнистый продукт по п. 13, представляющий собой тонкий листовой волокнистый продукт, в частности бумажный или картонный продукт.

15. Волокнистый продукт по п. 13 или 14, имеющий покрытие.

16. Применение наполнителя, полученного по любому из пп. 1-8, в пластике, бетоне, резине или краске.

| US 6387212 B1, 14.05.2002 | |||

| RU 2005121563 A, 27.01.2006 | |||

| WO 2007057509 A1, 24.05.2007 | |||

| WO 2011151525 A1, 08.12.2001. |

Авторы

Даты

2016-09-27—Публикация

2012-12-21—Подача