Область техники

Настоящее изобретение относится к композитной структуре, имеющей полисахаридное тело и поверхность, содержащую осажденный карбонат. В частности, изобретение относится к типу карбонатно-полисахаридной структуры, которую изготавливают при производстве бумаги или картона в связи с тепловой обработкой крахмала или разбавлением крахмала, подвергнутого тепловой обработке, получением наноцеллюлозы или холодно-растворимого крахмала, особенно для приготовления наполнителя для бумажного или картонного продукта. Эта структура повышает прочность, непрозрачность и белизну готовой бумаги или картона, а также оптическую плотность краски. Для эффективного осаждения карбоната можно использовать оптимизацию pH.

Предшествующий уровень техники

Как правило, наполнители или пигменты, используемые в производстве бумаги или картона, имеют средний размер частиц менее 5 мкм и светлую окраску. Наиболее распространенные наполнители включают каолины, тальки, тонкодисперсный карбонат кальция (GCC) и осажденный карбонат кальция (РСС). Кроме этого имеются и более дорогостоящие специальные пигменты, такие как осажденные силикаты алюминия, сатинит и диоксид титана. Строгое разграничение между наполнителями и меловальными пигментами является достаточно сложным; тем не менее, грубо говоря, наполнители имеют больший размер, чем пигменты, используемые для поверхностной обработки. Теоретически, с точки зрения максимального рассеяния света оптимальный размер частиц для наиболее распространенных наполнителей и меловальных пигментов составляет 0,4-0,5 мкм. Как правило, средний размер частиц меловальных пигментов составляет 0,5-1 мкм, а наполнителей - 1,5-4 мкм.

В этой заявке эти понятия, следовательно, не различают, и пигменты и наполнители совместно называют наполнителем. В производстве бумаги и картона предпочтительно используют наполнители, поскольку они заменяют более дорогие волокна, а также улучшают оптические свойства и затвердевание печатной краски (печатные свойства бумаги). С их помощью основная масса бумаги или картона также может быть уменьшена, в результате чего та же масса обеспечивает повышенную поверхность для печати или упаковки без ухудшения качества.

Наибольший недостаток от применения наполнителей и пигментов, а также других наполнителей, заключается в ослаблении прочности в сухом состоянии бумажной или картонной структуры, в частности, когда целлюлозная масса замещается наполнителем. Это связано с тем, что наполнители препятствуют образованию водородных связей между волокнами из-за присоединения их самих к поверхности волокон. Однако карбонаты кальция, как тонкодисперсные (GCC), так и осажденные (РСС), широко используют из-за их низкой цены и хороших светорассеивающих свойств, в частности, для замены волокон целлюлозной массы. Конечно, волокна бумаги и картона, которые изготавливают из переработанных, облагороженных и механических древесных масс, могут быть замещены карбонатами кальция, но потемнение древесной массы под действием щелочи часто ограничивает их применение в производстве сортов бумаги и картона, которые изготавливают из таких волокнистых масс. Снижение прочности и жесткости бумажного или картонного продукта, когда волокна замещают наполнителем, происходит, в основном, из-за того, что наполнители ослабляют образование водородных связей между волокнами, так как поверхность наполнителей не образует водородных связей. При той же основной массе увеличение содержания наполнителя приводит к увеличению плотности бумаги и снижению толщины бумаги. Последнее приводит к уменьшению жесткости бумаги или картона. В настоящее время, как правило, наполнитель добавляют непосредственно в волокнистую массу. В сеточной части только часть добавленного наполнителя прикреплена к готовому полотну бумаги или картона. Остаток наполнителя проходит через систему оборотной воды и, в конце концов, образует часть структуры бумаги или картона. В итоге часть наполнителя системы оборотной воды также оказывает нагрузку на очистные сооружения, поскольку не весь материал выводится из процесса вместе с готовой бумагой или картоном. Более слабые связи между волокнами, которые обусловлены присутствием наполнителя на поверхности бумаги или картона, также могут привести к увеличению образования пыли на поверхности при печати, когда прочность поверхности ослабевает.

Осажденные карбонаты кальция (РСС) можно производить на отдельных заводах, в результате чего готовые РСС поставляют потребителю в виде суспензии или сухого продукта. Однако в настоящее время заводы по производству РСС обычно строят рядом с заводами по производству бумаги или картона, в результате чего РСС поставляют в виде суспензии по трубопроводу в контейнер для хранения у потребителя. Одним из преимуществ этих заводов "на месте" является то, что при осаждении РСС может быть использован диоксид углерода, который высвобождается в процессе производства целлюлозы.

Типичным для процессов осаждения РСС является то, что pH снижают от щелочной области к нейтральной (обычно, рН 7-8,5) путем уменьшения рН щелочного раствора Са(OH)2 кислым CO2. В последние годы в промышленности были запущены производственные процессы, в которых РСС осаждают непосредственно в волокнистую массу на бумажном или картонном заводе. В этих процессах осаждения часто используют интенсивное перемешивание или давление впрыска при смешивании Са(OH)2 и CO2 с волокнами. В этом случае рН осаждения обычно снижают от щелочной области к нейтральной (рН 7-8,5), или по существу поддерживают нейтральным путем изменения соотношения Са(ОН)2 и CO2. Таким образом, типичным для упомянутых процессов является то, что перед осаждением рН растворов карбоната является щелочным, в результате чего они не пригодны для использования в качестве компонента для изготовления бумаги или картона.

Прочность в сухом состоянии является структурным свойством бумаги или картона, которое по существу возникает при увеличении содержания сухого вещества в сети влажных волокон, когда из волокнистой массы удаляют воду путем фильтрации, прессования и сушки. Прочность готовой бумаги и картона обусловлена прочностью отдельных волокон, связью между волокнами, количеством связей и распределением связей и волокон в сети волокон. На это распределение существенно влияет формование.

На прочность сети волокон влияют различные силы. Наиболее важными из них являются водородные связи, хотя ковалентные связи, ионные связи и Ван-дер-Ваальсовы силы имеют особое влияние на прочность сети. Количество водородных связей является большим, и они действуют близко к поверхности волокон.

Агенты для повышения прочности в сухом состоянии повышают прочность других характеристик сети, но они не влияют на прочность отдельных волокон. Известным фактом является то, что также можно механически увеличить прочность сети волокон путем перемалывания волокон в воде. В этом случае количество микрофибрилл на поверхности волокон возрастает, увеличивая количество связей между волокнами и приводя к более равномерному распределению волокон.

Прочность бумаги или картона может быть увеличена за счет увеличения содержания длинных волокон в композиции волокон, уменьшая количество используемого наполнителя, или за счет добавления агента для повышения прочности в сухом состоянии в волокнистую суспензию. Изменения процесса, которые могут быть использованы для упрочнения сети волокон, включают повышение рН в мокрой части (от кислого до нейтрального), усовершенствованное формование и более сильное прессование во влажном состоянии в прессовой части.

Перемалывание волокнистой массы, однако, является наиболее типичным способом повышения прочности бумаги или картона в сухом состоянии. Помимо увеличения потребления энергии, негативные последствия перемалывания включают увеличение плотности готовой бумаги или картона, а также уменьшение пористости, жесткости и прочности на растяжение. Как правило, непрозрачность также уменьшается при перемалывании волокнистой массы.

Из-за этих нежелательных эффектов перемалывания волокнистой массы обычно используют агенты для повышения прочности в сухом состоянии. Как правило, агентами для повышения прочности в сухом состоянии являются водорастворимые гидрофильные полимеры, которые являются либо природными, либо синтетическими продуктами. Лучшие коммерческие продукты включают, в частности, крахмал, растительные смолы, карбоксиметилцеллюлозу и, что касается синтетических полимеров, полиакриламид и глиоксилированный полиакриламид.

Все растения содержат крахмал. Однако крахмал в промышленных масштабах производят из картофеля, тапиоки, ячменя, пшеницы, риса и кукурузы. Восковая кукуруза - это крахмал, полностью состоящий из амилопектина, который перерабатывают в Соединенных Штатах. В частности, восковую кукурузу используют вместо картофельного крахмала.

Крахмал относится к полисахаридам. Крахмал представляет собой полимер глюкозы, в котором ангидроглюкозные звенья связаны друг с другом посредством 1,4-α-D-глюкозидной связи. Цепи глюкозы являются либо прямыми (амилоза), либо разветвленными (амилопектин). Как правило, содержание амилозы в крахмале является более низким. В растениях крахмал находится в малых гранулах (2-150 мкм), которые разделяют в процессе производства.

Способность крахмала присоединяться к сети волокон обусловлена большим числом гидроксильных групп, которые увеличивают его способность к образованию водородных связей. Гидроксильные группы также присоединяют к себе водородсодержащие молекулы. При сушке бумаги или картона вода испаряется, и между крахмалом и волокнами образуются водородные связи.

Как правило, крахмал не растворим в холодной воде. Это связано с тем, что полимеры крахмала находятся в хорошо организованной форме, связанные водородными связями в гранулах крахмала. Когда водный раствор крахмала нагревают, гранулы крахмала сначала набухают, после чего отдельные полимеры крахмала отделяются друг от друга.

Крахмал часто обрабатывают для его превращения в катионную форму, стабильность раствора увеличивается и/или его реологические свойства улучшаются при более высоком содержании сухого вещества. Поскольку крахмал является полиолом, продукты химической обработки крахмала, как правило, представляют собой простые или сложные эфиры. Варианты такой обработки включают гидроксиалкилирование, катионизацию, карбоксиметилирование, ацетилирование, термомеханическую обработку, ферментативную обработку, обработку перекисью водорода, обработку гипохлоритом натрия и кислотную обработку. Крахмалы, которые растворимы в холодной воде, так называемые холодно-растворимые крахмалы, также могут быть получены обработкой крахмала.

После волокон и наполнителей крахмал является сырьевым материалом, который используется в наибольшей степени при производстве бумаги и картона. В дополнение к улучшению прочности в сухом состоянии при производстве бумаги и картона крахмал используют в качестве удерживающего агента, для диспергирования исходных проклеивающих веществ, в фиксативах, в качестве распылительного крахмала, в поверхностной проклейке и для покрытия.

Природный (необработанный) крахмал является анионным и, таким образом, его прикрепление к волокну в процессе производства бумаги и картона без катионной обработки является слабым. В настоящее время катионными крахмалами являются простые эфиры, которые производят с использованием эпоксидного реагента, который содержит группу четвертичного аммония. Катионизация значительно улучшает прикрепление полимеров крахмала к волокнам. Подобно катионизации, можно также использовать другие виды обработки крахмала для обработки сухих гранул крахмала или суспензии гранул крахмала.

В процессе производства бумаги и картона, как правило, около одной трети крахмала адсорбируется на поверхности длинных волокон. Это эквивалентно примерно 70% от общего содержания сухого вещества в волокне, а остальное распределяется поровну между мелкими волокнами и наполнителем. Высокая абсорбция крахмала на мелких волокнах и наполнителе приводит к снижению прочности. Наилучший эффект увеличения прочности благодаря крахмалу достигается, когда он присоединяется к длинным волокнам. В процессе производства бумаги и картона, как правило, целью является добавление крахмала в высококонцентрированную волокнистую массу. Когда крахмал добавляют в разбавленную волокнистую массу, близко к напорному ящику, крахмал (в основном катионный) улучшает удерживание и обезвоживание, но прочность улучшает не сильно. Применение крахмала в поверхностной проклейке не приводит к столь же эффективному улучшению прочности, как при добавлении в высококонцентрированную волокнистую массу.

Основной целью добавления крахмала в волокнистую массу является улучшение прочности бумаги или картона в сухом состоянии. Крахмал повышает прочность и, в частности, прочность на натяжение бумаги и картона в Z направлении. Применение крахмала в волокнистой массе также значительно улучшает сопротивление продавливанию, что имеет важное значение для производителей картона и гофрокартона. Когда крахмал добавляют в высококонцентрированную волокнистую массу для увеличения прочности, используют, как правило, крахмал в количестве 4-10 кг/т. Как правило, увеличение количества крахмала не существенно повышает прочностные свойства, но ослабляет, кроме прочего, обезвоживание в сеточной части, хотя сообщалось о добавлении крахмала в количестве 40 кг/т. Это связано с тем, что, когда анионный заряд волокон и наполнителя нейтрализуют катионным крахмалом, остальная часть крахмала больше не присоединяется к волокнам и наполнителю, но остается в виде растворенного крахмала в циркулирующей воде.

Как правило, полимеры крахмала внутри гранул крахмала либо должны быть высвобождены путем их добавления в горячую воду, либо путем тепловой обработки водного раствора крахмала. Исключением из этого являются холодно-растворимые крахмалы, упомянутые выше. В настоящее время наиболее типичным средством для тепловой обработки крахмала является пароструйный варочный аппарат непрерывного действия. В пароструйном варочном аппарате суспензию крахмала прокачивают через аппарат, который нагревают паром высокого давления. Максимальное содержание сухого вещества в растворе крахмала в пароструйном варочном аппарате может составлять более 10% и температура - около 125-135°C. Время тепловой обработки составляет 2-4 минуты. Подходящая температура для хранения крахмала, подвергнутого тепловой обработке, составляет 60-80°C. В периодическом процессе тепловой обработки крахмал, как правило, нагревают в 5%-ном растворе до 95°C прямым паром, и время тепловой обработки составляет 20-30 минут. При дозировании в бумагоделательную или картоноделательную машину крахмал разбавляют до 1% или до более разбавленного состояния.

В дополнение к крахмалу также используют другие добавки, улучшающие прочность. Гуаровая камедь является растительной камедью, которая используется наиболее часто. Гуаровая камедь и камедь рожкового дерева являются камедями семян и состоят из галактоманнана. Камедь карайи имеет более сложную структуру; это разветвленный полисахарид. Использование растительных камедей было ограничено их стоимостью, которая выше, чем стоимость крахмала. Их также более сложно обрабатывать, чем крахмал. Добавки, которые улучшают прочность в сухом состоянии, которые используются в большей степени, включают катионные крахмалы. Анионный заряд растительных камедей позволяет их использовать в меньшей степени для предотвращения чрезмерной флокуляции, что улучшает формование. Очевидно, что они действуют как своего рода защитный коллоид между компонентами волокнистой массы.

Карбоксиметилцеллюлоза (КМЦ) является водорастворимой целлюлозой, которую обрабатывают путем карбоксилирования. Содержание карбоксильных групп и длина молекулярной цепи варьирует между различными продуктами. КМЦ улучшает прочность в сухом состоянии бумаги и картона аналогично крахмалу, но ее использование в мокрой части ограничено специальными сортами бумаги, в основном, из-за ее высокой стоимости. Карбоксильные группы КМЦ делают ее анионной; следовательно, при использовании в мокрой части следует использовать другую катионную добавку для ее прикрепления.

Целлюлоза и наноцеллюлоза также относятся к полисахаридам. Наноцеллюлоза или микрофибриллированная целлюлоза может быть получена из любых материалов, которые содержат целлюлозу, таких как дерево. Структура наноцеллюлозы значительно мельче, чем структура обычных полимеров целлюлозы; следовательно, она содержит значительно большее количество гидроксильных групп, которые образуют водородные связи. Целлюлоза, предварительно обработанная ферментами или путем карбоксиметилирования, делает производство наноцеллюлозы дешевле. В настоящее время процесс производства требует высоких давлений и температур, а также высокой скорости в гомогенизаторе; без предварительной обработки производственные затраты значительно выше.

Полиакриламид (ПАА) является наиболее часто используемым синтетическим полимером, который применяют для улучшения прочности в сухом состоянии. ПАА имеет длинную и прямую цепь, и либо катионный, либо анионный заряд. Из-за его высокой цены ПАА, как правило, используют в качестве удерживающего агента, вместо того, чтобы попытаться улучшить прочность в сухом состоянии. Для улучшения прочности в сухом состоянии полиакриламида на рынке также можно найти глиоксилированные ПАА. Что касается других синтетических полимеров, которые могут быть использованы для улучшения прочности в сухом состоянии, следует упомянуть поливиниловый спирт и латекс.

Исторически сложилось так, что были предприняты усилия, чтобы решить проблему снижения прочности, которая вызвана добавлением наполнителя, путем агломерации отдельных частиц наполнителя в более крупные агломераты. Такие патенты включают, среди прочего, патенты US 4225383, 4115187, 44445970, 5514212 и 4710270; и патенты GB 2016498 и 1505641. В этих патентах анионные частицы наполнителя, как правило, агломерируют в большие агломераты смешиванием с катионной добавкой. В этих патентах было обнаружено, что прочностные свойства и удерживание наполнителя улучшились, но в то же время, оптические свойства снизились.

Есть также патенты, в которых используют латексы для уменьшения снижения прочности, обусловленного добавлением наполнителей. Такие патенты включают, среди прочего, патенты US 4178205, 4189345, 4187142, 4710270 и 7074845 В2. В патенте US 4799964 и заявке US 20020100564 описано получение агломерата наполнителя с использованием крахмала в качестве связующего. Они предотвращают снижение прочности, которое связано с использованием наполнителя, но не увеличивают прочность, даже если используется наполнитель.

Заявка US 20080087396 относится к наполнителю, покрытому крахмалом, что приводит к уменьшению снижения прочности по сравнению с использованием необработанного наполнителя. В заявках US 20100179248, 20050252629, 20030188738, 20100181038, 20100181037 и 20100078138, а также в патенте US 8025768, соответственно, раскрыта обработка наполнителя крахмалом и/или латексом для получения более высокого содержания наполнителя в бумаге или картоне при более хорошем сохранении прочности. Конечные продукты, полученные такой обработкой, также являются агломератами наполнителя, как описано выше.

Заявки US 20070101904, 20090255441 и 20070163737 относятся к органическому наполнителю или пигменту, который получают из крахмала и который совсем не снижает прочность бумаги или картона, поскольку органический крахмал упрочняет сеть волокон, в отличие от неорганических наполнителей и пигментов, которые обычно используются. Одна из проблем - это, опять же, цена, которая выше, чем у наполнителей, которые полностью или частично состоят из неорганических веществ.

Следовательно, существует потребность в волокнистом продукте, в котором наполнитель был бы прикреплен к волокну и к наполнителям более эффективно и, в то же время, придавал бы продукту полезные прочностные свойства, которые предпочтительно были бы дополнительно улучшены по сравнению с известными решениями.

Сущность изобретения

Задачей настоящего изобретения является создание нового наполнителя, который был бы пригоден для продуктов из бумаги и картона, а также для пластмасс, смол, гипсовых плит и ламинатов, повышая их прочность.

В частности, задачей наполнителя согласно изобретению является улучшение прочности при том, что на хорошем уровне остаются, в частности, белизна продукта из бумаги и картона, а также оптическая плотность и непрозрачность краски.

Другой задачей настоящего изобретения является создание нового наполнителя для продукта из бумаги и картона, содержащего в качестве наполнителя карбонатный композит, который прикрепляется в зазорах между волокнами.

Таким образом, настоящее изобретение относится к композитной структуре, состоящей из полисахарида и карбоната. Эта структура подходит для применения в качестве наполнителя по указанным выше назначениям, среди прочих. Кроме того, способ изготовления этой структуры находится в пределах объема настоящего изобретения.

Чтобы быть более точным, способ изготовления композитной структуры в соответствии с настоящим изобретением характеризуется тем, что представлено в отличительной части пункта 1 формулы изобретения.

Соответственно, композитная структура в соответствии с изобретением характеризуется тем, что представлено в отличительной части п. 13 формулы изобретения, а также применение композитной структуры в соответствии с изобретением характеризуется тем, что представлено в пункте 18 формулы изобретения.

Настоящее изобретение является многофункциональным и улучшает различные свойства. Композитная структура согласно изобретению обеспечивает, в частности, улучшение прочностных свойств продуктов различного назначения по сравнению с ситуацией, когда для улучшения прочности в сухом состоянии используют обычные добавки.

В случае волокнистых продуктов, на хорошем уровне можно также сохранить их важные свойства, такие как белизна, непрозрачность и печатные свойства, когда часть волокон волокнистого продукта может быть замещена наполнителем.

В других продуктах, указанных выше, например, при производстве гипсовых плит и декоративной бумаги, композитная структура в соответствии с изобретением может обеспечить, прежде всего, улучшенные прочностные свойства, но и печатные и оптические свойства могут быть также улучшены, и, например, может быть заменен дорогой оксид титана. Это дает возможность сделать структуру гипсовых плит и декоративной бумаги тонкой без ухудшения свойств конечного продукта.

Краткое описание графических материалов

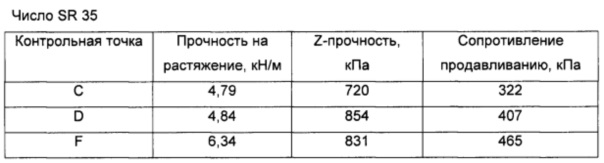

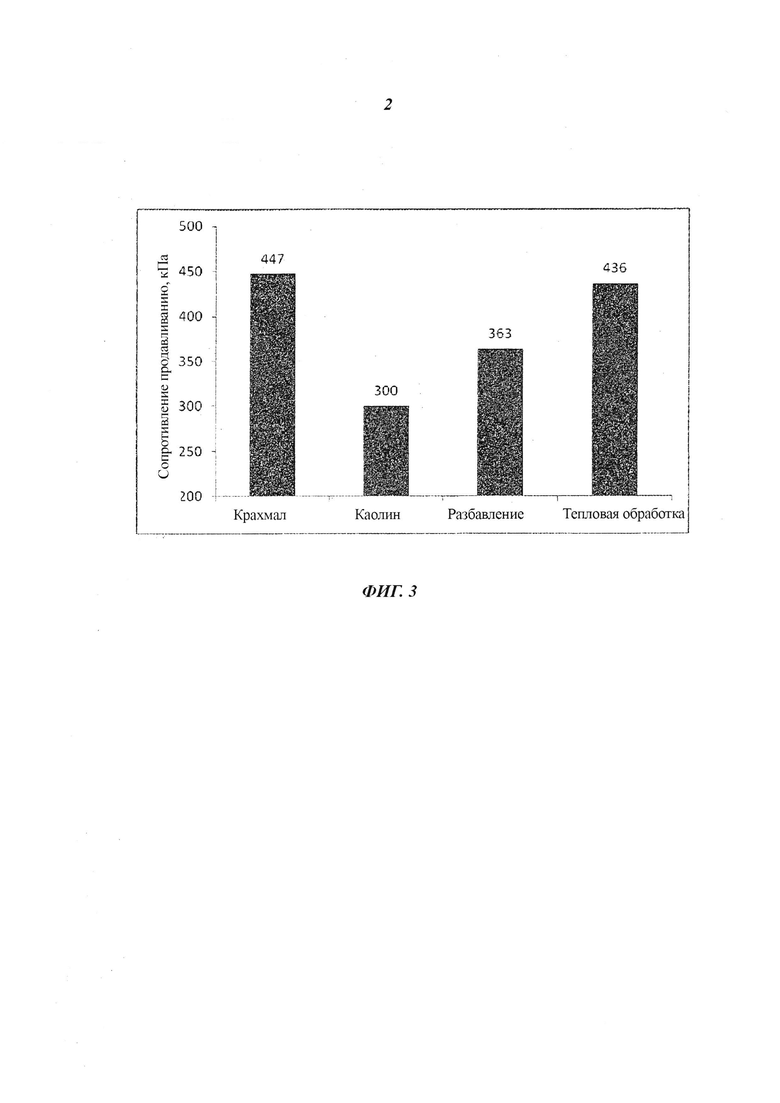

На фиг. 1 представлена прочность на растяжение волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

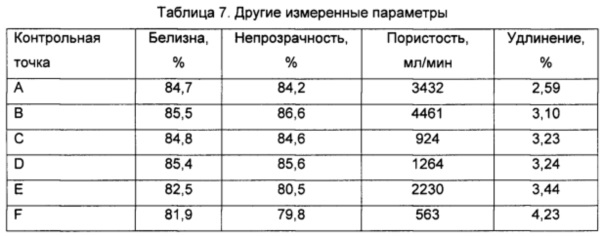

На фиг. 2 представлена Z-прочность (прочность на натяжение в направлении z, перпендикулярном плоскости листа) волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

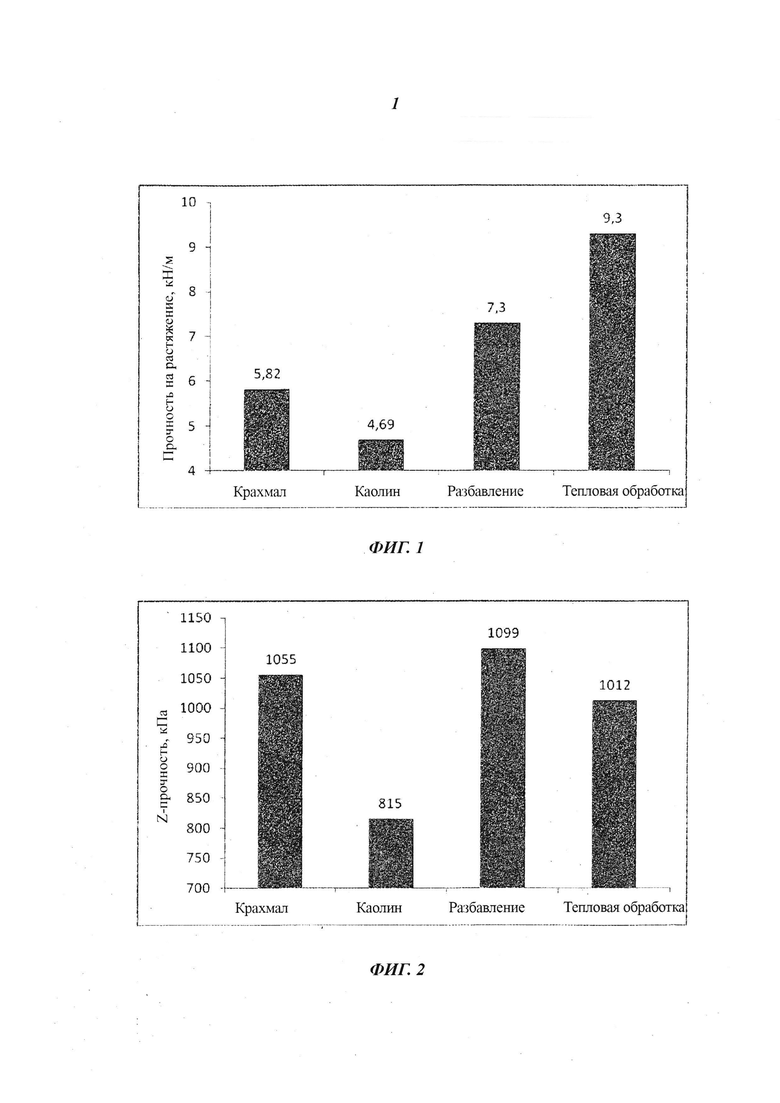

На фиг. 3 представлено сопротивление продавливанию волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

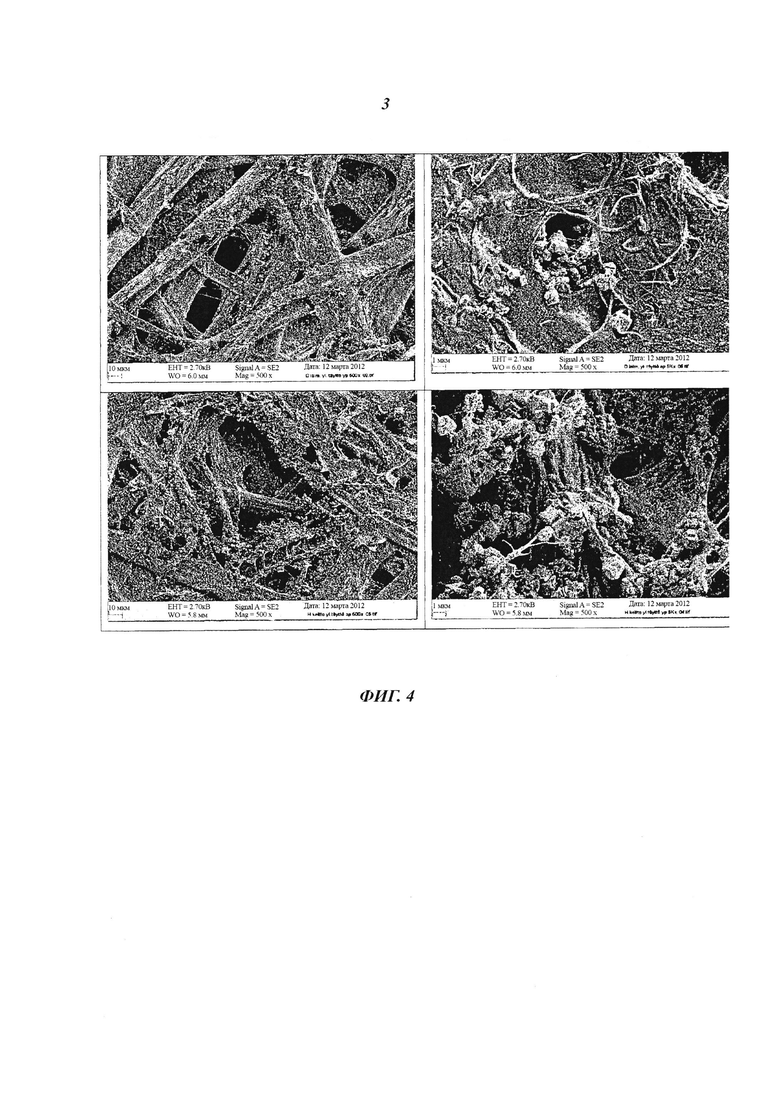

На фиг. 4 представлены фотографии со сканирующего электронного микроскопа (СЭМ) волокнистого продукта, где композит карбоната и крахмала согласно изобретению прикреплен к поверхности волокон, причем в верхнем ряду представлены фотографии композитов, полученных путем разбавления (Разбавление), и в нижнем ряду представлены фотографии композитов, полученных по стадии тепловой обработки (Тепловая обработка).

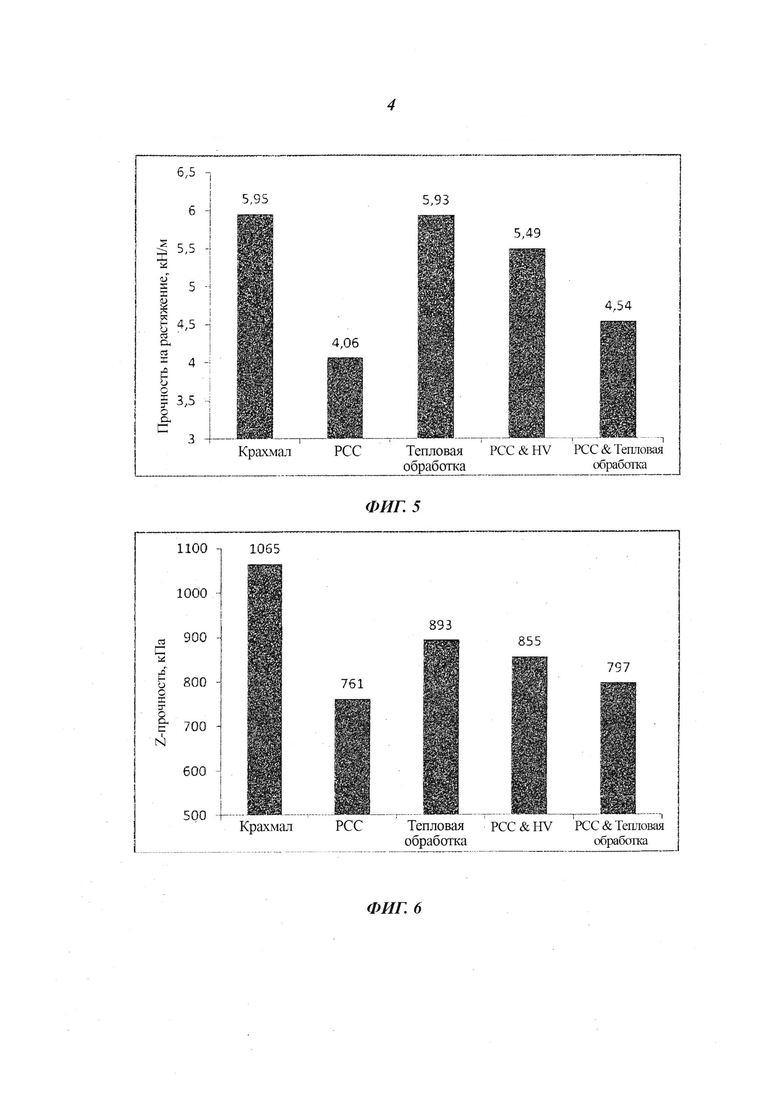

На фиг. 5 представлена прочность на растяжение волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

На фиг. 6 представлена Z-прочность волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

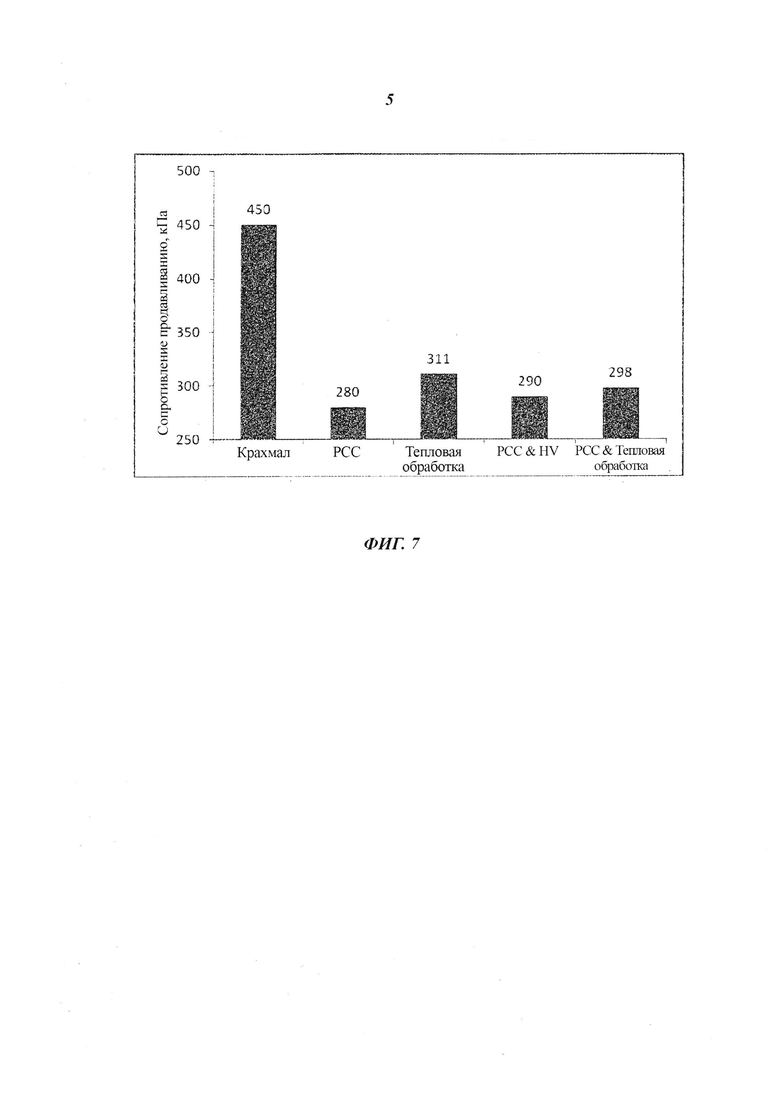

На фиг. 7 представлено сопротивление продавливанию волокнистого продукта согласно изобретению (листы 80 г/м2, 10% карбоната и 10 кг/т крахмала).

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение относится к композитной структуре, имеющей полисахаридное тело и поверхность, содержащую осажденный карбонат.

Количество полисахарида относительно карбоната может изменяться в широком диапазоне. Однако предпочтительно оно составляет 1/20-2/1, более предпочтительно 1/15-1/1 и наиболее предпочтительно 1/15-1/5.

В качестве полисахарида предпочтительно использовать крахмал, карбоксиметилцеллюлозу, гуаровую камедь или наноцеллюлозу, или смесь любого из указанного выше, более предпочтительно крахмал или наноцеллюлозу, наиболее предпочтительно крахмал.

В случае крахмала, его частицы могут быть обработаны перед использованием в указанной композитной структуре, таким образом, что частицы становятся набухшими, или даже полностью или частично разрушенными. Как правило, это осуществляют путем нагревания, которое, в случае настоящего изобретения, может быть осуществлено, например, в растворе, содержащем карбонатные ионы и другие формы карбоната, при преобладающем значении рН (т.е. в так называемом растворе карбонатных ионов).

Карбонат, который включают в композитную структуру и осаждают на поверхность полисахарида, предпочтительно представляет собой карбонат кальция или магния, или их смесь, поэтому раствор карбонатных ионов также содержит ионы кальция или магния, или их смесь.

По меньшей мере часть карбоната композитной структуры осаждают непосредственно на поверхность полисахарида из раствора. При желании, часть карбоната состоит из добавленного карбоната, который предпочтительно представляет собой карбонат кальция, такой как осажденный карбонат кальция (РСС) или тонкодисперсный карбонат кальция (GCC), или их смесь, наиболее предпочтительно РСС. До половины карбоната композитной структуры может состоять из этого добавленного карбоната, однако, предпочтительно только из 0-40 масс. % от общего карбоната, более предпочтительно из 0-30 масс. %.

Как правило, кристаллическая структура осажденных карбонатов кальция представляет собой кальцит, арагонит или фатерит. Кальцит, как правило, обнаруживают в кристаллических формах, таких как пластинчатые и кубические. Путем изменения условий осаждения, таких как концентрация гашеной извести и температура реакции, также можно получить скаленоэдральные, ромбоэдрические, игольчатые, сферические и призматические кристаллические формы.

Настоящее изобретение также относится к способу получения такой композитной структуры, включающему стадии

- приготовления раствора карбонатных ионов, предпочтительно из ионов кальция или магния, или их смеси, бикарбоната и других форм карбоната;

- смешивания полисахарида с раствором карбонатных ионов с получением суспензии; и

- осаждения карбоната на полисахарид из раствора.

В соответствии с одним из вариантов осуществления изобретения раствор карбонатных ионов получают из раствора гидроксида, предпочтительно путем снижения рН до кислого значения (ниже 6,5), наиболее предпочтительно путем введения в него диоксида углерода. Раствор гидроксида может быть получен, например, путем взмучивания в водном растворе негашеной извести, обожженного доломита, МдО или, возможно, другого источника кальция или магния, которые при взмучивании в воде дают щелочной раствор, или смеси двух или более из вышеперечисленных веществ.

В частности, когда полисахаридом является крахмал, его можно обрабатывать до или после образования суспензии карбоната, таким образом, что частицы крахмала набухают, или частично или полностью разрушаются, в результате чего полимеры крахмала частично или полностью высвобождаются, и их можно использовать для образования водородных связей более эффективно, чем ранее. Разрушение обычно вызывают путем нагревания. Простое набухание обычно можно осуществить путем проведения быстрого нагревания и последующего быстрого охлаждения, в результате чего частицы крахмала набухают, сохраняя свою форму.

В соответствии с предпочтительным вариантом осуществления в упомянутом выше способе суспензию полисахарида с карбонатом получают путем разбавления крахмала раствором карбонатных ионов, после чего полученную таким образом суспензию нагревают.

В соответствии со вторым предпочтительным вариантом осуществления крахмал нагревают в водном растворе, не содержащем карбоната, таком как чистая вода, после чего обработанный крахмал разбавляют раствором карбонатных ионов.

В соответствии с третьим предпочтительным вариантом осуществления крахмал нагревают в растворе гидроксида перед образованием карбонатных ионов из гидроксида.

В соответствии с четвертым предпочтительным вариантом осуществления карбонат кальция осаждают на холодно-растворимый крахмал из раствора гидроксида с помощью низкого давления, нагревания, перемешивания и внесения добавки, содержащей щелочь, или комбинации любого из вышеперечисленных средств.

Во всех предпочтительных вариантах, упомянутых выше, нагревание осуществляют предпочтительно путем периодической тепловой обработки или с использованием пароструйного варочного аппарата.

В пароструйном варочном аппарате содержание сухого вещества в растворе или суспензии, содержащих крахмал, обычно поддерживают на уровне приблизительно 10%. Температура во время тепловой обработки составляет приблизительно 125-135°C и время тепловой обработки - 2-4 минут. Однако время тепловой обработки можно регулировать в соответствии с желаемым конечным результатом (когда набухшие или разрушенные гранулы должны быть получены из крахмала). После того, как температура достигнет точки гелеобразования (температура 62-80°C), вязкость сильно возрастает до тех пор, пока отдельные полимеры крахмала не будут отделены от друга, затем вязкость уменьшается. При периодической тепловой обработке крахмал обычно нагревают в виде 5%-ного раствора до 95°C прямым паром, время тепловой обработки составляет 20-30 минут. Подходящая температура хранения крахмала, подвергнутого тепловой обработке, составляет 60-80°C.

Если полисахарид выбирают из альтернатив, отличных от крахмала, нагревания не требуется, так как эти другие материалы не требуют набухания и разделения их полимерных цепей путем разрыва поверхности. В этих вариантах осуществления полисахарид предпочтительно разбавляют раствором карбонатных ионов или, возможно, раствором гидроксида, в котором после этого образуются карбонатные ионы; и карбонат осаждают непосредственно из раствора карбонатных ионов на поверхность полисахарида, который содержится в растворе.

Осаждение карбоната может быть осуществлено с помощью любых традиционных способов. В соответствии с альтернативным вариантом осажденный карбонат (РСС) получают путем изменения рН от щелочного значения к нейтральному.

В способе осаждения согласно второй альтернативе в течение взмучивания и осаждения рН поддерживают по существу в диапазоне рН (рН 6,5-8).

Третья альтернатива, однако, представляет собой предпочтительный вариант осуществления изобретения, в котором карбонат осаждают таким образом, что

- рН раствора карбонатных ионов доводят до значения ниже 6,5 затем с этим раствором смешивают полисахарид; и

- рН полученного таким образом раствора доводят до более 6,5, предпочтительно более 6,7, при этом высвобождается углекислый газ и на поверхности полисахарида осаждается карбонат.

Считают, что упомянутые выше значения рН имеют пределы погрешности по меньшей мере ±0,2, но, в зависимости от точности измерительного прибора и, в частности, когда способ выполняют в текущем растворе или путем непрерывного добавления реагента, предел погрешности может быть даже выше.

Доведение рН до более низкого значения предпочтительно осуществляют путем введения в раствор диоксида углерода. Это может быть осуществлено, например, в то же время, когда образуется раствор карбонатных ионов из раствора гидроксида в соответствии с вариантом, указанным выше. Соответственно, доведение рН до более высокого значения предпочтительно осуществляют посредством нагревания, введения добавки, содержащей щелочные добавки, низкого давления, перемешивания или комбинации этих средств.

Если полисахаридом является крахмал, доведение рН до значения более 6,5 наиболее удобно проводить при тепловой обработке крахмала или при разбавлении крахмала, подвергнутого тепловой обработке.

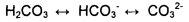

Термин «раствор карбонатных ионов» относится к карбонатной системе, содержащей карбонатные ионы

Таким образом, карбонатная система относится к изменению различных форм в соответствии с рН. Основными формами карбоната являются:

При кислом рН растворимый диоксид углерода (CO2) и, в меньшей степени, угольная кислота (H2CO3) являются основными формами карбоната. В нейтральном (по обе стороны от рН 7) и щелочном диапазонах бикарбонат или гидрокарбонат

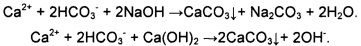

При увеличении рН или температуры бикарбонатные ионы могут быть преобразованы в частицы карбоната из раствора карбонатных ионов. Соответственно, при повышении температуры высвобождается диоксид углерода и бикарбонат реагирует со свободными ионами кальция и магния в соответствии со следующим уравнением реакции:

Приведенная реакция также имеет место, когда достаточно теплый раствор карбонатных ионов подвергают действию низкого давления или центробежной силы так, что диоксид углерода выделяется в воздух из раствора.

При повышении рН щелочью, например NaOH или Са(ОН)2, частицы карбоната могут осаждаться в соответствии со следующими уравнениями реакций:

Предполагают, что бикарбонат в кислом растворе карбонатных ионов помогает таким образом полученному карбонатному наполнителю прикрепляться к полисахаридному полимеру. Бикарбонатный ион как таковой имеет возможность образования водородных связей, что является важным для прикрепления полисахаридов к волокну, среди прочего. Можно считать, что бикарбонат контролирует прикрепление к гидроксильным группам полисахаридов перед осаждением в карбонат.

Если используют полисахарид, обработанный путем катионизации, в данном изобретении возможно, что катионные группы помогают прикрепить карбонатно-полисахаридную структуру к волокну. По этим причинам карбонатный наполнитель способен усиливать прочность связей между гидроксильными группами полимера, повышающего прочность в сухом состоянии, и группами волокна, которые образуют водородные связи.

Как упоминалось выше, полисахаридом может быть, например, крахмал, карбоксиметилцеллюлоза, гуаровая камедь или наноцеллюлоза, или смесь любых из указанных веществ, предпочтительно крахмал или наноцеллюлоза, наиболее предпочтительно крахмал.

Амфотерные крахмалы работают в более широком диапазоне рН, чем катионные крахмалы. Таким образом, они являются предпочтительными полисахаридами для использования в настоящем изобретении. Анионные крахмалы могут быть использованы в очень кислых катионных массовых системах или в качестве анионного компонента двухкомпонентной удерживающей системы, в результате чего их выгодно использовать в вариантах осуществления изобретения, где используется кислая среда.

Другие способы обработки крахмала включают гидроксиалкилирование, катионизацию, карбоксиметилирование, ацетилирование, термомеханическую обработку, ферментативную обработку, обработку перекисью водорода, обработку гипохлоритом натрия и обработку кислотой.

Растительные камеди обрабатывать труднее, чем крахмал. Соответственно, не требуется обрабатывать полиакриламид (ПАА), наноцеллюлозу и карбоксиметилцеллюлозу (КМЦ), поскольку первый из них уже существует в катионной или анионной форме, а два последних уже содержат достаточное количество гидроксильных групп, которые образуют водородные связи. Следовательно, в необработанной форме они хорошо подходят для использования в качестве полисахаридов в изобретении.

Применение вышеописанной композитной структуры согласно изобретению может включать производство бумаги или картона, пластмассы, резины, производство гипсокартона или производство слоистых материалов, которые изготавливают из декоративной бумаги. В этом случае композитная структура, как правило, функционирует в качестве наполнителя в конечном продукте.

Для бумажных или картонных продуктов или других аналогичных волокнистых продуктов композитную структуру предпочтительно добавляют в волокнистую массу, возможно вместе с тонкодисперсным карбонатом кальция (GCC), осажденным карбонатом кальция (РСС), каолиновыми агломератами, карбонатными агломератами, каолин-карбонатными агломератами или смесью любых из перечисленных веществ.

Наиболее предпочтительно композитную структуру дозируют в бумаго- или картоноделательную машину либо в высококонцентрированную, либо в разбавленную волокнистую массу перед формованием бумаги или картона в сеточной части.

Конечный бумажный или картонный продукт предпочтительно содержит 0,1-40 масс. % карбоната, когда содержание полисахарида предпочтительно составляет 0,01-4 масс. %. Наиболее предпочтительно эти ингредиенты составляют по меньшей мере, в основном, >50%, например >60%, или предпочтительно >70% в качестве части композитной структуры в соответствии с настоящим изобретением. В частности, карбонат может быть добавлен к конечному продукту также и отдельно.

Изготавливаемый волокнистый продукт может представлять собой бумагу для печати, упаковочный картон, тонкую мягкую бумагу, крафт-бумагу или другие сорта бумаги, где используются волокна древесной механической массы или целлюлозной массы.

Таким образом, в настоящем изобретении было доказано, что за счет повышения рН раствора карбонатных ионов от кислой области рН до нейтральной, когда полисахарид находится в кислом растворе карбонатных ионов (рН>6,5), с помощью нагревания, внесения добавки, содержащей щелочные добавки, низкого давления, перемешивания или комбинации любого или всех из вышеперечисленных средств карбонат может быть осажден на поверхность структуры полисахарида. Кроме того, можно использовать любые известные добавки, такие как кислоты, которые оказывают влияние на кристаллическую форму и структуру осажденного карбоната. В производстве бумаги или картона в дополнение к непрозрачности, белизне и печатным свойствам (улучшение свойств поглощения краски) эта композитная структура осажденного карбоната и полисахарида прежде всего придает конечному продукту улучшенную прочность.

При использовании наполнителя помимо того, что происходит уменьшение снижения прочности, это снижение прочности также преобразуется в повышение прочности в определенных случаях. Прочность может быть на более высоком уровне по сравнению с тем, когда бумагу или картон изготавливают без наполнителя (такого как карбонат), но вместе с крахмалом, который улучшает прочность в сухом состоянии. Повышение рН раствора карбонатных ионов, которое находится в кислой области рН, основано на выделении диоксида углерода. Это имеет особое преимущество на заводах по производству бумаги и картона, где есть свободные ресурсы диоксида углерода, который получают из целлюлозного производства, для получения кислого раствора бикарбонатных ионов.

Как правило, перед добавлением в наполнитель карбонатно-полисахаридный композит согласно изобретению получают в соответствии со следующими альтернативами, например, в процессе производства бумаги или картона:

А) При тепловой обработке крахмала кислый раствор карбонатных ионов используют в качестве обрабатывающей воды, при этом необработанные гранулы крахмала смешивают с раствором карбонатных ионов, затем осуществляют тепловую обработку в порядке, определенном выше. Целью тепловой обработки гранул крахмала является разрушение формы гранул, в результате чего полимеры крахмала высвобождаются. Во время тепловой обработки рН кислого раствора карбонатных ионов повышают до щелочного или нейтрального уровня, в результате чего карбонат осаждается на поверхности структуры крахмала из раствора карбонатных ионов и образуется карбонатно-крахмальный композит согласно изобретению. Крахмал предпочтительно выбирают таким образом, чтобы происходило повышение рН при разрыве гранул. Крахмал также можно смешивать с раствором карбонатных ионов, который уже нагрет, то есть прямо без тепловой обработки, в смеси. В связи с добавлением горячего раствора или горячей воды, или в связи со стадией тепловой обработки, щелочную добавку можно добавлять отдельно. Щелочной добавкой может быть, в частности, РСС, GCC или гидроксид кальция.

B) Крахмал подвергают тепловой обработке, как определено выше, отдельно, обработанный крахмал затем разбавляют кислым раствором карбонатных ионов. Раствор карбонатных ионов и крахмал смешивают, используя достаточно эффективное перемешивание. Раствор карбонатных ионов можно нагревать или не нагревать. Щелочную добавку можно добавлять отдельно для разбавления. Щелочной добавкой может быть, в частности, РСС, GCC или гидроксида кальция.

C) При тепловой обработке крахмала кислый раствор карбонатных ионов используют в качестве обрабатывающей воды. Тепловую обработку осуществляют быстро (при тепловой обработке в пароструйном аппарате в течение приблизительно 2 мин, при периодической тепловой обработке в течение приблизительно 20 мин), после этого раствор, подвергнутый тепловой обработке, является приготовленным. В данном случае целью тепловой обработки гранул крахмала является сохранение формы гранул, в результате чего часть полимеров крахмала остается внутри гранул. В этом случае гранулы только набухают. Во время тепловой обработки рН кислого раствора карбонатных ионов повышают до нейтрального или щелочного уровня, в результате чего карбонат осаждается на поверхности структуры крахмала из раствора карбонатных ионов и образуется карбонатно-крахмальный композит согласно изобретению. Крахмал также можно смешивать с горячим раствором карбонатных ионов. Также можно отдельно добавить щелочную добавку при добавлении горячего раствора или воды, либо на стадии тепловой обработки. Щелочной добавкой может быть, в частности, РСС, GCC или гидроксид кальция. Очень важно, чтобы перед тем, как гранулы потеряют свою форму, нагревание было прекращено и суспензия была охлаждена. В случае бумажного или картонного продукта увеличение прочности обеспечивается, когда бумагу или картон сушат, в результате чего полимеры крахмала из гранул высвобождаются вместе с осажденным карбонатом.

D) Готовый карбонатный наполнитель, например РСС или GCC, добавляют на стадии тепловой обработки крахмала вместе с раствором карбонатных ионов согласно изобретению; гранулы крахмала частично или полностью разрушаются в течение тепловой обработки, описанной выше.

E) В течение тепловой обработки крахмала раствор гидроксида (кальция и/или магния) и диоксид углерода добавляют к раствору для тепловой обработки таким образом, чтобы значение рН снижалось от щелочной до нейтральной области, либо рН остается на существу нейтральном уровне в течение тепловой обработки. При тепловой обработке гранулы крахмала частично или полностью разрушаются.

F) Раствор гидроксида (кальция и/или магния) и диоксид углерода добавляют к наноцеллюлозе, КМЦ или раствору холодно-растворимого крахмала, или к комбинации любого из вышеперечисленных веществ таким образом, что рН снижается от щелочной до нейтральной области или остается по существу нейтральным в течение осаждения. При использовании вышеуказанных материалов в качестве источника полисахарида в способе получения согласно изобретению можно значительно увеличить достижение эффекта повышения прочности, наиболее предпочтительно совместно с использованием карбонатного наполнителя, который осаждают из кислого раствора карбонатных ионов.

G) Наноцеллюлозу, КМЦ, холодно-растворимый крахмал или комбинации любых из вышеперечисленных веществ взмучивают в кислом растворе карбонатных ионов, рН повышают до нейтрального или щелочного значения с помощью нагревания, добавления щелочной добавки, низкого давления, центробежной силы или комбинации любых из вышеперечисленных средств.

В частности, волокнистый продукт, который изготовлен возможно с использованием композитной структуры, содержит целлюлозную массу и/или древесную волокнистую массу и/или синтетические волокна, и предпочтительно представляет собой бумагу или картон; и в способе получения этого продукта карбонатный наполнитель прикрепляется между волокнами целлюлозной массы или древесными волокнами и фибриллами, после чего из волокнистой массы получают бумагу или картон. В настоящем изобретении волокна могут представлять собой любые натуральные волокна и/или синтетические волокна. В частности, волокна могут состоять из целлюлозной или древесной массы, или их смеси. Например, твердое вещество могут составлять волокна сульфатной и сульфитной целлюлозы, растворимая целлюлоза, наноцеллюлоза, химико-механическая древесная масса (СТМР), термомеханическая древесная масса (ТМР), прессовая дефибрерная древесная масса (PWG), дефибрерная древесная масса, переработанные волокна или волокна облагороженной массы. Как правило, сульфатную и сульфитную целлюлозу называют технической целлюлозой, а термомеханическую древесную массу, прессовую дефибрерную древесную массу и дефибрерную древесную массу называют механической древесной массой.

В дополнение к печатной бумаге (суперкаландрированная бумага (SC), газетная бумага, тонкая бумага и т.д.) и упаковочным материалам (картон для складных коробок, облицовочный картон, переработанный картон и т.д.) тонкая мягкая бумага и кухонная бумага являются хорошим применением, так как в этих продуктах очень важно сопротивление продавливанию. В производстве гофрированного картона карбонатно-полисахаридную структуру согласно изобретению можно использовать для склеивания рифленого слоя со лицевым слоем для обеспечения улучшенной прочности и жесткости между слоями. Способность карбонатно-полисахаридного клеевого слоя к восстановлению для повторного использования является преимуществом.

При изготовлении гипсокартона структуры задней и лицевой поверхностей, и сердцевина гипсокартона должны иметь хорошие прочностные свойства. Как правило, структуры задней и лицевой поверхностей состоят из бумаги или картона, и предел прочности при растяжении является очень важным свойством гипсокартона. Структура сердцевины обычно состоит из гипсового наполнителя, где крахмал функционирует в качестве сцепляющего связующего. Сердцевина должна иметь, в частности, прочность на сжатие. Как правило, когда гипсокартон сушат, крахмал смещается в направлении структур задней и лицевой поверхностей, что повышает их прикрепление к гипсовой сердцевине. В дополнение к гипсовому наполнителю структура сердцевины может содержать, например, известняк, зольную пыль или какой-либо повторно используемый материал. В дополнение к бумаге или картону структуры задней и лицевой поверхностей могут также состоять, например, из нетканых материалов.

При ламинировании столешниц и напольных материалов можно использовать так называемый пропитанный смолой бумажный материал (декоративную бумагу), в котором в качестве наполнителя используют, например, карбонат кальция, каолин и оксид титана. Связующее может состоять крахмала, среди прочего. Ожидают, что эта структура имеет отличную способность для печати и внутреннюю прочность. Кроме того, она может быть нанесена, например, на верхнюю часть древесноволокнистой плиты или древесностружечной плиты.

Примеры

Пример 1

Раствор карбонатных ионов был приготовлен таким образом, что 28 или 56 г негашеной извести (СаО) смешивали с 1000 г воды при температуре 55°C. Таким образом полученную суспензию

Пример 2

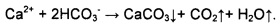

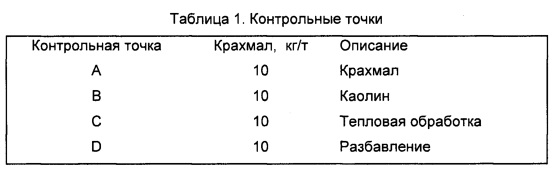

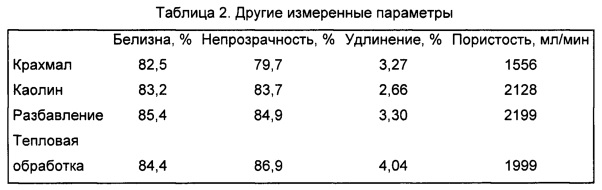

В этом примере растворы карбонатных ионов, которые были получены в соответствии с предыдущим примером, использовали в качестве воды для тепловой обработки крахмала (тепловая обработка) и воды для разбавления крахмала, подвергнутого тепловой обработке (разбавление) (в качестве воды для тепловой обработки крахмала использовали водопроводную воду). Контрольные точки представлены в таблице 1.

Для всех контрольных точек крахмал добавляли в высококонцентрированную целлюлозную массу (4,5%) в количестве 10 кг/т. Крахмал добавляли при температуре приблизительно 70°C и подвергали тепловой обработке при содержании 1%. Катионный крахмал, использованный в испытаниях, был от компании Chemigate Оу (Raisamyl, степень замещения (DS) которого составляла 0,035).

Таким образом, более подробное описание контрольных точек следующее:

- в контрольной точке А (Крахмал) в волокнистую массу наполнитель не добавляли, только 10 кг/т крахмала добавляли в высококонцентрированную волокнистую массу;

- в контрольной точке В (Каолин) в волокнистую массу добавляли каолин (Capim SBF, Imerys) при двух различных уровнях наполнителя с целью получения приблизительно 5% и 15% наполнителя в готовом листе, причем каолин добавляли в листовую форму и 10 кг/т крахмала добавляли в высококонцентрированную волокнистую массу;

- в контрольной точке С (Тепловая обработка) кислые растворы карбонатных ионов, приготовленные в соответствии с примером 1, использовали в качестве разбавляющей воды для тепловой обработки крахмала, причем также в этой контрольной точке, когда в высококонцентрированную волокнистую массу было добавлено 10 кг/т крахмала, готовые листы вместе с крахмалом содержали два различных уровня наполнителя (5 и 15%);

- в контрольной точке D (Разбавление) была выполнена тепловая обработка 1% раствора крахмала, т.е. был получен разрушенный крахмал (95°C, 30 минут), он был разбавлен раствором карбонатных ионов с температурой 45°C в соответствии с примером 1 таким образом, что количество крахмала, добавленное в высококонцентрированную волокнистую массу, составляло всегда 10 кг/т, и готовые листы содержали два различных уровня наполнителя.

В лабораторных испытаниях использовали волокнистую массу сосны и березы, которые были измельчены до числа SR (степень размола по Шопперу-Ригеру) 25. Доля волокнистой массы сосны составляла 70%, а доля волокнистой массы березы составляла 30%. Плотность волокнистой массы составляла 4,5%. Из этой волокнистой массы были изготовлены листы 80 г/м2 в листовой форме с использованием 200 г/т полиакриламида (ПАА) в качестве удерживающего агента (Percol 3045, BASF), который вводили в листовую форму. В следующих результатах содержание наполнителя нормировано на уровне 10%.

Были изготовлены листы 80 г/м2 в листовой форме без циркулирующей воды в соответствии со стандартами SCAN-C 26:76 (SCAN-M 5:76) (10 листов для каждой контрольной точки). Масса 1 м2 листов составляла целевое значение 80 г/м2 с погрешностью ±0,6 г/м2. Затем листы сушили и подвергали аэрации в течение 48 часов при 23°C и относительной влажности 50%. Затем проверяли массу 1 м2 этих листов и определяли следующие свойства:

- Содержание наполнителя (525°C и 2 часа)

- Белизна по ISO (спектрофотометр Minolta 3610d), ISO 2470

- Непрозрачность (спектрофотометр Minolta 3610d), ISO 2471

- Z-прочность (разрывная машина L&W ZD), TAPPI-UM403

- Потребление энергии на растяжение (вязкость разрушения), SCAN-P 38:80

- Сопротивление продавливанию (прибор для определения сопротивления продавливанию L&W), TAPPI Т403 ОМ-10

- Пористость (Parker print surface), ISO 5636-3

На фиг. 1 показано, что прочность на растяжение с карбонатно-крахмальным композитом может быть увеличена даже больше, чем только с крахмалом, даже если в контрольной точке «Крахмал» в волокнистой массе нет никакого наполнителя.

Что касается Z-прочности (фиг. 2), достигается уровень прочности, обеспечиваемый крахмалом (Крахмал).

Что касается сопротивления продавливанию (фиг. 3), также достигается уровень прочности, обеспечиваемый крахмалом (Крахмал).

Во всех измерениях прочности каолин действует подобно тому, как работают в настоящее время наполнители, ослабляя уровень прочности до уровня, который обеспечивается крахмалом и волокнами без наполнителя в волокнистой массе.

Таблица 2 показывает, что карбонатно-крахмальный композит согласно изобретению очевидно способен повышать белизну и непрозрачность.

Фотографии со сканирующего микроскопа на фиг. 4 показывают, что композит согласно изобретению по существу не агломерирован, скорее кубические и пластинчатые частицы карбоната прикреплены к крахмалу в виде окаймляющей структуры.

Пример 3

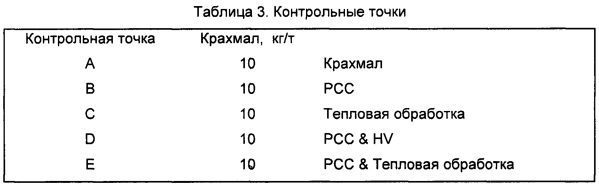

В этом примере растворы карбонатных ионов, приготовленных в соответствии с примером 1, использовали в качестве воды для тепловой обработки крахмала (Тепловая обработка). Контрольные точки представлены в Таблице 3.

Для всех контрольных точек крахмал добавляли в высококонцентрированную целлюлозную массу (4,5%) в количестве 10 кг/т. Крахмал всегда добавляли при температуре приблизительно 70°C и подвергали тепловой обработке при содержании 1%. Катионный крахмал, использованный в испытаниях, был от компании Chemigate Оу (Raisamyl, степень замещения (DS) которого составляла 0,035).

Таким образом, более подробное описание контрольных точек следующее:

- в контрольной точке А (Крахмал) в волокнистую массу наполнитель не добавляли, только 10 кг/т крахмала добавляли в высококонцентрированную волокнистую массу;

- в контрольной точке В (РСС) добавляли РСС (Opacarb A, Specialty Minerals) при двух различных уровнях наполнителя с целью получения приблизительно 5% и 15% наполнителя в готовом листе, причем РСС добавляли в листовую форму, и можно было добавить 10 кг/т крахмала в высококонцентрированную волокнистую массу;

- в контрольной точке С (Тепловая обработка) кислые растворы карбонатных ионов, приготовленные в соответствии с примером 1, использовали в качестве воды для тепловой обработки крахмала, причем также в этой контрольной точке в высококонцентрированной волокнистой массе содержалось 10 кг/т крахмала; готовые листы вместе с крахмалом содержали два различных уровня наполнителя (5 и 15%);

- в контрольной точке D (РСС & HV) была выполнена тепловая обработка 1% раствора крахмала, разрушившая крахмал (95°C, 30 минут), использовали воду для тепловой обработки, содержащую либо 5% РСС и раствор карбонатных ионов примера 1 (28 г СаО/л), либо 10% РСС и раствор карбонатных ионов примера 1 (56 г СаО/л), причем это соотношение в смеси содержало примерно половину РСС и половину карбонатного наполнителя, который был получен из кислого раствора карбонатных ионов; РСС и раствор карбонатных ионов смешивали вместе до однородной смеси перед использованием этой смеси в качестве воды для тепловой обработки 1% крахмала;

- в контрольной точке Е (РСС & Тепловая обработка) 5% или 15% РСС добавляли к 1% раствору крахмала.

В лабораторных испытаниях использовали волокнистую массу сосны и березы, которые были измельчены до числа SR 25. Доля волокнистой массы сосны составляла 70%, а доля волокнистой массы березы составляла 30%. Плотность волокнистой массы составляла 4,5%. Из этой волокнистой массы были изготовлены листы 80 г/м2 в листовой форме с использованием 200 г/т полиакриламида (ПАА) в качестве удерживающего агента (Percol 3045, BASF), который вводили в листовую форму. В следующих результатах содержание наполнителя нормировано на уровне 10%.

Были изготовлены листы 80 г/м2 в листовой форме без циркулирующей воды в соответствии со стандартами SCAN-C 26:76 (SCAN-M 5:76) (10 листов для каждой контрольной точки). Масса 1 м2 листов составляла целевое значение 80 г/м2 с погрешностью ±0,6 г/м2. Затем листы сушили и подвергали аэрации в течение 48 часов при 23°C и относительной влажности 50%. Затем проверяли массу 1 м2 этих листов и определяли следующие свойства:

- Содержание наполнителя (525°C и 2 часа)

- Белизна по ISO (спектрофотометр Minolta 3610d), ISO 2470

- Непрозрачность (спектрофотометр Minolta 3610d), ISO 2471

- Z-прочность (разрывная машина L&W ZD), TAPPI-UM403

- Потребление энергии на растяжение (вязкость разрушения), SCAN-P 38:80

- Сопротивление продавливанию (прибор для определения сопротивления продавливанию L&W), TAPPI Т403 ОМ-10

- Пористость (Parker print surface), ISO 5636-3

Оценку печатных свойств листов в этом испытании проводили путем измерения плотности. На листах выполняли печать на верхней поверхности листа на универсальном принтере для испытаний (Testprint BV), используя черную краску Cold set (Sun Chemical, вязкость 7,3 Па) в количестве 10 мг. Плотность измеряли с помощью денситометра (Macbeth) на аэрированных и высушенных образцах через 24 часа после печати. В универсальном принтере для испытаний использовали давление 630 Н и скорость 1 м/с.

На фиг. 5 показано, что добавление РСС на стадии тепловой обработки крахмала (РСС & Тепловая обработка) увеличивает прочность на растяжение по сравнению с добавлением РСС в волокнистую массу (РСС). На стадии тепловой обработки прочность на растяжение даже может быть увеличена по сравнению с предыдущей путем использования РСС вместе с кислым раствором карбонатных ионов. Однако при использовании кислого раствора карбонатных ионов в качестве воды для тепловой обработки крахмала (Тепловая обработка) достигается такой же уровень прочности на растяжение, как только с крахмалом (Крахмал).

Такую же тенденцию, как и на предыдущей фигуре 5, также можно наблюдать на фиг. 6. При использовании согласно изобретению (Тепловая обработка, РСС & HV и РСС & Тепловая обработка) достигается лучшая Z-прочность, чем когда добавляют РСС в целлюлозную массу (РСС).

Что касается сопротивления продавливанию (фиг. 7), различия в контрольных точках согласно изобретению не столь очевидны, как в предыдущих значениях прочности, но и в этом случае достигается улучшение по сравнению с простым добавлением РСС в целлюлозную массу (контрольная точка «РСС»).

Таблица 4 показывает, что, в частности, белизна, непрозрачность и оптическая плотность (печатные свойства) находятся на лучшем уровне при использовании технических решений согласно изобретению, чем в контрольной точке «РСС».

Пример 4

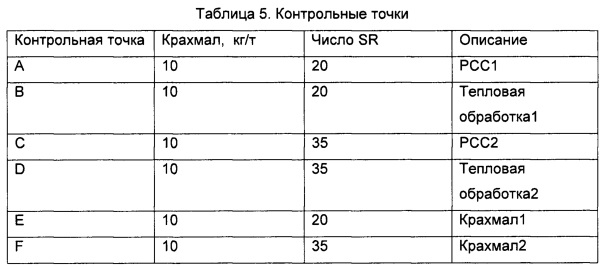

В данном примере показано, как влияет измельчение целлюлозной массы на прочность в сухом состоянии.

В лабораторных испытаниях волокнистую массу березы измельчали до чисел SR 25 и 35 (Valley Hollander). Плотность волокнистой массы составляла 3,6%. Из этой волокнистой массы были изготовлены листы 80 г/м2 в листовой форме с использованием 400 г/т полиакриламида (ПАА) в качестве удерживающего агента (Percol 3045, BASF), который вводили в листовую форму. В следующих результатах содержание наполнителя нормировано на уровне 10%.

Были изготовлены листы 80 г/м2 в листовой форме без циркулирующей воды в соответствии со стандартами SCAN-C 26:76 (SCAN-M 5:76) (10 листов для каждой контрольной точки). Масса 1 м2 листов составляла целевое значение 80 г/м2 с погрешностью ±0,6 г/м2. Затем листы прессовали во влажном состоянии и сушили перед аэрацией в течение 48 часов при 23°C и относительной влажности 50%. Затем проверяли массу 1 м2 этих листов и определяли следующие свойства:

- Содержание наполнителя (525°C и 2 часа)

- Белизна по ISO (спектрофотометр Minolta 3610d), ISO 2470

- Непрозрачность (спектрофотометр Minolta 3610d), ISO 2471

- Z-прочность (разрывная машина L&W ZD), TAPPI-UM403

- Потребление энергии на растяжение (вязкость разрушения), SCAN-P 38:80

- Сопротивление продавливанию (прибор для определения сопротивления продавливанию L&W), TAPPI Т403 ОМ-10

- Пористость (Parker print surface), ISO 5636-3 Контрольные точки представлены в Таблице 5.

Для всех контрольных точек крахмал добавляли в высококонцентрированную целлюлозную массу (3,6%) в количестве 10 кг/т. Крахмал добавляли при температуре приблизительно 70°C и подвергали тепловой обработке при содержании 1%. Катионный крахмал, использованный в испытаниях, был от компании Chemigate Оу (Raisamyl, степень замещения (DS) которого составляла 0,035).

Таким образом, более подробное описание контрольных точек следующее:

- в контрольных точках Е и F (Крахмал 1 и Крахмал 2) наполнителя нет, добавляли только 10 кг/т крахмала в высококонцентрированную волокнистую массу;

- в контрольных точках А и С (РСС1 и РСС2) добавляли РСС (Opacarb А, Specialty Minerals) при двух различных уровнях наполнителя с целью получения приблизительно 5% и 15% наполнителя в готовом листе, причем РСС добавляли в листовую форму, и можно было добавить 10 кг/т крахмала в высококонцентрированную волокнистую массу;

- в контрольных точках В и D (Тепловая обработка 1 и Тепловая обработка 2) кислые растворы карбонатных ионов, приготовленные в соответствии с примером 1, использовали в качестве воды для тепловой обработки крахмала, причем также в этой контрольной точке можно было добавить 10 кг/т крахмала в высококонцентрированную волокнистую массу; готовые листы в каждой контрольной точке содержали вместе с крахмалом два различных уровня наполнителя (5 и 10%).

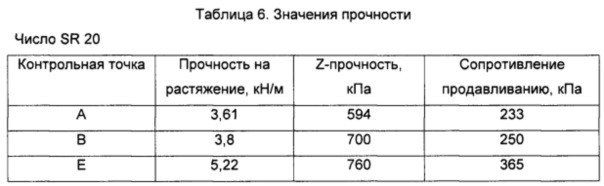

В таблице 6 приведены значения прочности для различных контрольных точек. Результаты сгруппированы в две группы в зависимости от степени измельчения. Измельчение волокнистой массы очевидно увеличивает все значения прочности. Можно видеть, что при более высокой степени измельчения в связи с тепловой обработкой крахмала (контрольная точка D) кислый раствор карбонатных ионов дает даже большую Z-прочность, чем контрольная точка F, которая была приготовлена без наполнителя. Для обеих степеней измельчения достигнуты более высокие значения прочности, когда используют кислый раствор карбонатных ионов в качестве воды для тепловой обработки крахмала, чем тогда, когда крахмал добавляют к высококонцентрированной волокнистой массе с наполнителем РСС.

Таблица 7 показывает, что значения непрозрачности и белизны лучше в контрольных точках согласно изобретению (контрольные точки В и D), чем в контрольных точках, где используют РСС (контрольные точки А и С), или в контрольных точках, где используют только крахмал (контрольные точки Е и F), не зависимо от степени измельчения. Дополнительно к прочности совместное использование измельчения и карбонатно-полисахаридной структуры согласно изобретению также может иметь положительный эффект на снижение пористости благодаря использованию измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ ОСАЖДЕННОГО КАРБОНАТА ДЛЯ ПРОИЗВОДСТВА ВОЛОКОННОГО ПРОДУКТА | 2012 |

|

RU2598447C2 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТЫХ ПОДЛОЖЕК | 2012 |

|

RU2560349C2 |

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2570470C2 |

| СПОСОБ УЛУЧШЕНИЯ ПЕЧАТНЫХ СВОЙСТВ И ПОКРЫВАЕМОСТИ БУМАГИ И КАРТОНА | 2001 |

|

RU2266995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ФЛОККУЛИРОВАННОГО НАПОЛНИТЕЛЯ | 2015 |

|

RU2690815C2 |

| ГЕТЕРОГЕННАЯ СМЕСЬ ПОЛИМЕРОВ И СПОСОБ УВЕЛИЧЕНИЯ СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ В ЛИСТЕ БУМАГИ ИЛИ КАРТОНА С ЕЕ ИСПОЛЬЗОВАНИЕМ (ВАРИАНТЫ) | 2009 |

|

RU2521590C2 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ И КОМПОЗИЦИИ БУМАГИ | 2010 |

|

RU2538582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА | 2006 |

|

RU2393285C2 |

| ОБРАБОТКА МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ КАЛЬЦИЯ, ДЛЯ ПОВЫШЕНИЯ КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В БУМАГЕ | 2013 |

|

RU2585785C1 |

Изобретение относится к композитной структуре и способу получения композитной структуры, имеющей полисахаридное тело, на которое осажден карбонат, отличающемуся тем, что готовят раствор карбонатных ионов; смешивают полисахарид в форме, имеющей свободные гидроксильные группы на его поверхности, с раствором карбонатных ионов с получением карбонатно-полисахаридной суспензии; и осаждают карбонатную соль из суспензии на полисахарид. Осажденная карбонатно-полисахаридная структура, которая, когда ее используют в качестве наполнителя, улучшает структурную прочность бумаги или картона, гипсокартона, пластмасс или резины, кроме прочего, а также уровень жесткости и оптические свойства (белизну и непрозрачность) бумаги или картона совместно с другими наполнителями или отдельно от них, в частности с карбонатами. Кроме того, изобретение улучшает затвердевание печатной краски на поверхности бумаги или картона. 3 н. и 18 з.п. ф-лы, 7 ил., 7 табл.

1. Способ получения композитной структуры, имеющей полисахаридное тело, на которое осажден карбонат, отличающийся тем, что

- готовят раствор карбонатных ионов;

- смешивают полисахарид в форме, имеющей свободные гидроксильные группы на его поверхности, с раствором карбонатных ионов с получением карбонатно-полисахаридной суспензии; и

- осаждают карбонатную соль из суспензии на полисахарид.

2. Способ по п. 1, отличающийся тем, что раствор карбонатных ионов получают из ионов кальция или магния, или их комбинации, и бикарбоната, предпочтительно из раствора их гидроксидов, более предпочтительно путем введения диоксида углерода в раствор гидроксида.

3. Способ по п. 2, отличающийся тем, что раствор гидроксида получают путем взмучивания в воде негашеной извести, обожженного доломита, MgO или другого источника кальция или магния, или смеси двух или более из указанных веществ, которые при взмучивании в воде образуют щелочной раствор.

4. Способ по любому из пп. 1-3, отличающийся тем, что полисахарид выбирают из крахмала, холодно-растворимого крахмала, карбоксиметилцеллюлозы, гуаровой камеди или наноцеллюлозы, или смеси любых из указанных веществ, более предпочтительно из крахмала или наноцеллюлозы.

5. Способ по п. 1, отличающийся тем, что полисахарид выбирают из крахмалов и обрабатывают путем тепловой обработки, предпочтительно путем периодической тепловой обработки, где температура тепловой обработки составляет, например, приблизительно 95°С, или с использованием пароструйного варочного аппарата, где температура тепловой обработки составляет, например, 125-135°С.

6. Способ по п. 5, отличающийся тем, что тепловую обработку осуществляют таким образом, что

- частицы крахмала подвергают тепловой обработке таким образом, что частицы частично или полностью разрушаются, посредством чего полимеры крахмала выходят из структуры частиц; или

- осуществляют быстрое нагревание и затем быстрое охлаждение, посредством чего частицы крахмала набухают, сохраняя свою форму.

7. Способ по п. 5 или 6, отличающийся тем, что крахмал разбавляют раствором карбонатных ионов либо до, либо после тепловой обработки, предпочтительно до тепловой обработки.

8. Способ по п. 1, отличающийся тем, что

- рН раствора карбонатных ионов устанавливают на уровне ниже 6,5 перед тем, как полисахаридное тело смешивают с этим раствором, предпочтительно путем введения диоксида углерода в этот раствор; и

- рН полученной суспензии доводят до уровня более 6,5, предпочтительно путем нагревания, введения добавки, которая содержит щелочные добавки, низкого давления, перемешивания или комбинации этих средств, посредством чего высвобождается диоксид углерода, а карбонат осаждается на полисахаридном теле.

9. Способ по п. 8, отличающийся тем, что рН доводят до уровня более 6,5 в связи с тепловой обработкой крахмала или разбавлением крахмала, подвергнутого тепловой обработке.

10. Способ по п. 1, отличающийся тем, что карбонат осаждают на полисахаридном теле путем изменения рН от щелочного до нейтрального, например, с использованием диоксида углерода.

11. Способ по п. 1, отличающийся тем, что карбонат осаждают на полисахаридном теле таким образом, что рН по существу остается в диапазоне 6,5-8, когда полисахаридное тело смешивают с раствором карбонатных ионов, а также в течение осаждения.

12. Способ по п. 1, отличающийся тем, что, когда полисахаридное тело смешивают с раствором карбонатных ионов, дополнительно добавляют карбонат кальция, в частности в форме осажденного карбоната кальция (РСС), тонкодисперсного карбоната кальция (GCC) или их смеси.

13. Композитная структура, образованная из полисахарида и карбоната, отличающаяся тем, что тело этой структуры получено из полисахарида, на которое осажден карбонат.

14. Композитная структура по п. 13, отличающаяся тем, что полисахарид представляет собой крахмал, холодно-растворимый крахмал, карбоксиметилцеллюлозу, гуаровую камедь или наноцеллюлозу, или смесь любых из указанных веществ, более предпочтительно крахмал или наноцеллюлозу, причем форма полисахаридного тела предпочтительно является набухшей или частично или полностью разрушенной.

15. Композитная структура по п. 13 или 14, отличающаяся тем, что осажденный карбонат представляет собой карбонат кальция или магния, или их комбинацию, и по меньшей мере часть карбоната предпочтительно осаждена непосредственно на полисахаридное тело из раствора.

16. Композитная структура по п. 15, отличающаяся тем, что часть карбоната является добавленным карбонатом, который представляет собой предпочтительно карбонат кальция, такой как осажденный карбонат кальция (РСС) или тонкодисперсный карбонат кальция (GCC), или их смесь.

17. Композитная структура по п. 13, отличающаяся тем, что она получена способом по любому из пп. 1-12.

18. Применение композитной структуры по любому из пп. 13-17 в качестве наполнителя в производстве бумаги или картона, в пластмассе, резине, в производстве гипсокартона или в производстве слоистых материалов, которые изготавливают из декоративной бумаги.

19. Применение по п. 18, где в процессе производства бумаги или картона композитную структуру добавляют в волокнистую массу вместе с тонкодисперсным карбонатом кальция (GCC), осажденным карбонатом кальция (РСС), каолиновыми агломератами, карбонатными агломератами, каолин-карбонатными агломератами или смесью любых из указанных веществ.

20. Применение по п. 18 или 19, где композитную структуру дозируют в бумаго- или картоноделательную машину либо в высококонцентрированную, либо в разбавленную волокнистую массу перед формованием бумаги или картона в сеточной части.

21. Применение по п. 18, где изготавливают бумагу для печати, упаковочный картон, тонкую мягкую бумагу или крафт-бумагу, где используются волокна древесной механической массы или целлюлозной массы.

| WO 2004053228 A2, 24.06.2004 | |||

| WO 2011042607 A1, 14.04.2011 | |||

| Циклон | 1985 |

|

SU1301510A1 |

| WO 2007067146 A1, 14.06.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ НАСОСНОЙ ШТАНГИ | 2005 |

|

RU2287398C1 |

| ОБРАБОТКА ПОЛИСАХАРИДАМИ НЕОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 1994 |

|

RU2146316C1 |

Авторы

Даты

2017-01-10—Публикация

2013-05-28—Подача