Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу гидроформилирования, или оксосинтеза, для получения альдегидов (и их производных) из олефиновых соединений, который включает получение синтез-газа из рециркулируемых отходов масел, которые отделяют в виде легких и тяжелых побочных продуктов в данном способе. Синтез-газ из извлеченных масел используют в качестве сырья для реактора, он характеризуется уменьшенным отношением Н2/СО по сравнению с синтез-газом, изготовленным только из природного газа. Способ и устройство настоящего изобретения также могут быть использованы для переработки других жидких углеводородов и кислородсодержащих углеводородов в синтез-газ.

Уровень техники

Гидроформилирование является важной для химической промышленности технологией. Альдегиды получают путем гидроформилирования или реакции оксосинтеза, в соответствии с которой один моль ненасыщенного соединения вступает в реакцию с синтез-газом, характеризующимся молярным отношением водорода к монооксиду углерода 1:1, следующим образом:

RHC=CH2+H2+CO→RH2C-CH2-CHO,

где R означает органический радикал. Из-за высокой химической реакционной способности альдегидов дальнейшие химические производные, такие как спирты, карбоновые кислоты и т.д., могут быть без труда получены в больших объемах и, в свою очередь, далее преобразованы, например, в сложные эфиры.

Для использования синтез-газа в качестве исходного материала для реакции оксосинтеза необходимо отрегулировать молярное отношение водорода к монооксиду углерода до величин около 1:1 во многих способах, и избыток водорода нужно удалять. В некоторых случаях водород может быть использован далее по технологическому потоку в способах гидрирования, например, при производстве спиртов, или он может быть направлен через систему поставок на использование другими потребителями. Однако имеется потребность в снижении отношения водорода к монооксиду углерода, чтобы уменьшить и/или удалить избыток водорода из-за эксплуатационных и капитальных затрат на удаление и перенаправление потоков побочных продуктов.

Способ и устройство настоящего изобретения также могут быть использованы для обработки потоков углеводородов и других побочных продуктов, не связанных со способом оксосинтеза, то есть масел, спиртов, олефинов и других жидкостей, содержащих от 3 до 15 атомов углерода.

Вообще, жидкие отходы масел в способах оксосинтеза содержат олефинненасыщенные углеводороды, длинноцепочечные углеводороды и кислородсодержащие углеводороды. На настоящий момент эти жидкие отходы масел, которые, как правило, не содержат каких-либо фосфиинов (PR3) и/или серы, направляют в котельные установки на сжигание в попытках рекуперировать теплоту сгорания этих потоков жидких отходов масел. При рекуперации тепла, хотя в некоторой степени и полезной, теряется сырьевой потенциал масел, требуется некоторая паропроизводительность котла, дорогого и лучше используемого для сжигания менее полезных побочных продуктов химического предприятия. Таким образом, имеется потребность в более эффективном использовании также жидких отходов масел способа оксосинтеза.

Извлеченные побочные продукты могут содержать значительное количество нелетучих компонентов, которые необходимо удалить до рециркуляции этого материала в производственную систему, поскольку эти компоненты могут стать причиной интенсивного износа или образования отложений, вынуждающих останавливать оборудование для очистки.

В известном уровне техники описанные выше недостатки не преодолены, несмотря на наличие множества технологий производства синтез-газа.

В патенте США № 3980591 описан способ извлечения частиц углерода с использованием экстрагента, полученного из побочных продуктов оксосинтеза, формирования дисперсии и использования этой дисперсии в качестве сырья для получения синтез-газа.

В британской патентной спецификации 1568342 описано устройство для производства синтез-газа, в котором жидкое топливное масло и природный газ смешивают, после чего подают в испаритель при регулируемой температуре на выходе с целью обеспечения определенного соотношения пара и жидкости. Эту смесь затем направляют в сепаратор, в котором примеси, присутствующие в жидком топливном масле, отделяют как кубовую фракцию, тогда как фракция очищенного пара поступает в секцию риформинга (стр. 4, левый/правый столбец, соединяющиеся строки 48-80, фиг.1).

В WO 2009/065559 описан способ производства синтез-газа и водорода из жидкого углеводородного сырья, полученного в ходе способов нефтепереработки. Отобранный поток углеводородов смешивают с потоком окислителя и, необязательно, с потоком газообразных углеводородов, после чего подают в зону окисления, в которой происходит каталитическое частичное окисление. Точно так же в WO 2009/008092 описан способ производства синтез-газа в способе производства керосина и газа из природного газа, при этом легкие углеводороды отделяют путем перегонки и рециркулируют, подвергая обработке паром с получением синтез-газа.

ЕР 2103567 А1 относится к производству синтез-газа путем обработки паром кислородсодержащих углеводородов, таких как глицерин, вместе с природным газом. В этом ссылочном материале описана первая стадия, на которой готовят парофазную смесь, содержащую пар и кислородсодержащий углеводород с молярным отношением Н2О:С, по меньшей мере, 2. Предпочтительно, указанную смесь дополнительно смешивают с природным газом до каталитической конверсии с получением синтез-газа. Кроме того, кислородсодержащий углеводород присутствует в виде капель определенного размера. Эти капли образуют посредством распылительного сопла при помощи пара. Вообще говоря, введение пара увеличивает содержание водорода в получаемом синтез-газе, что для способа оксосинтеза нежелательно, напротив, здесь обычно требуется пониженное содержание водорода. Избыток водорода необходимо удалять, из-за чего увеличивается стоимость и сложность способа оксосинтеза, как станет понятно из дальнейшего описания.

Другими представляющими интерес ссылочными материалами являются патенты США №№ 7670586 и 7214720, содержащие описание производства синтез-газа.

Сущность изобретения

Усовершенствованный способ оксосинтеза с рециркуляцией преобразованных отходов масел включает: (а) гидроформилирование олефина с синтез-газом в реакторе с целью получения продукта оксосинтеза, а также побочного продукта - отходов масел, при этом побочный продукт - отходы масел - характеризуется более низкой или более высокой температурой кипения, чем указанный продукт оксосинтеза; (b) отделение продукта оксосинтеза от побочного продукта - отходов масел; (c) преобразование отделенных отходов масел в синтез-газ, включающее испарение отходов масел газообразным углеводородом в резервуаре испарителя с получением смешанного парообразного потока газообразного углеводорода и испаренных отходов масел и прямое окисление смешанного парообразного потока с получением синтез-газа; и (d) рециркуляцию синтез-газа, полученного на стадии (с), в реактор стадии (а).

В других аспектах настоящего изобретения им обеспечивается устройство и способ получения синтез-газа из жидких углеводородов или жидких кислородсодержащих углеводородов и нагретых газообразных углеводородов. Жидкие углеводороды или жидкие кислородсодержащие углеводороды испаряют при помощи нагретых газообразных углеводородов, получая смешанный газообразный поток, который подают в установку частичного окисления.

Испарение жидких углеводородов/жидких кислородсодержащих углеводородов осуществляют в испарителе, конструкция и рабочие параметры которого позволяют селективно удерживать неиспарившуюся жидкость в форме тумана или капель, при этом исходящий поток относительно свободен от жидких компонентов. Таким образом, отделение относительно нелетучих компонентов происходит в испарителе, из которого периодически выпускают нелетучие компоненты.

Специалистам в данной области ясно, что с настоящим изобретением связаны многочисленные преимущества. Например, при наличии синтез-газа с более низким отношением Н2/СО по сравнению с синтез-газом на основе природного газа снижается стоимость разделения углеводородов в связи со способом оксосинтеза.

Дополнительные преимущества проистекают из конструкции и режима работы испарителя, включая то, что установка частичного окисления для получения синтез-газа работает, по существу, на испаренном сырье; например, испаренных жидких углеводородах С5-С20 или кислородсодержащих углеводородах С3-С20, включающих спирты, альдегиды, кетоны, карбоксилаты и т.д. Поскольку сырье, по существу, парообразное, в установку частичного окисления, предназначенную для использования в качестве сырья природного газа, могут быть поданы более высокомолекулярные материалы, при этом для подачи другого сырья потребуется минимальная модификация. Хотя сажеобразование для установок частичного окисления жидкого сырья с целью получения синтез-газа является типичной проблемой, благодаря настоящему изобретению легко достижим режим работы с малым сажеобразованием, поскольку жидкие отходы масел уже испарены и нагреты. Подача в установку частичного окисления испаренного сырья в соответствии с настоящим изобретением позволяет работать с большей производительностью по сравнению с установкой, в которую то же сырье подают в жидкой форме, так как для получения синтез-газа жидкое сырье необходимо испарить, тогда как настоящим изобретением для установки частичного окисления обеспечивается сырье в парообразной форме.

Благодаря низкой приведенной скорости в испарителе обеспечивается такое отделение нелетучих компонентов, в котором режимом можно управлять так, что капли жидкости селективно удерживаются в испарителе и не уносятся из испарителя в установку частичного окисления в сколько-нибудь значительной степени. То есть, предпочтительно, поддерживается низкая приведенная скорость, не превышающая величины, при которой, в соответствии с законом Стокса, начинается капельный унос. Вообще, испаритель функционирует при приведенной скорости восходящего потока, не превышающей примерно 3 фт/с (0,91 м/с), в одном особенно предпочтительном варианте осуществления изобретения испаритель функционирует при приведенной скорости 0,5 фт/с (0,15 м/с) или менее. Более тяжелые и/или нелетучие компоненты, которые не испаряются, таким образом, отделяются от сырья установки частичного окисления в испарителе и могут быть выведены из системы. Загрязняющие примеси, такие как остатки катализатора, смолы и т.д., присутствующие в рециркулируемом материале, таким образом, удаляются и не засоряют реактор получения синтез-газа или находящиеся далее по потоку компоненты технологической системы.

Дополнительные аспекты и преимущества настоящего изобретения описаны ниже.

Краткое описание чертежей

Далее изобретение описано подробно со ссылкой на различные фигуры, на которых одинаковыми номерами позиций обозначены подобные части и на которых:

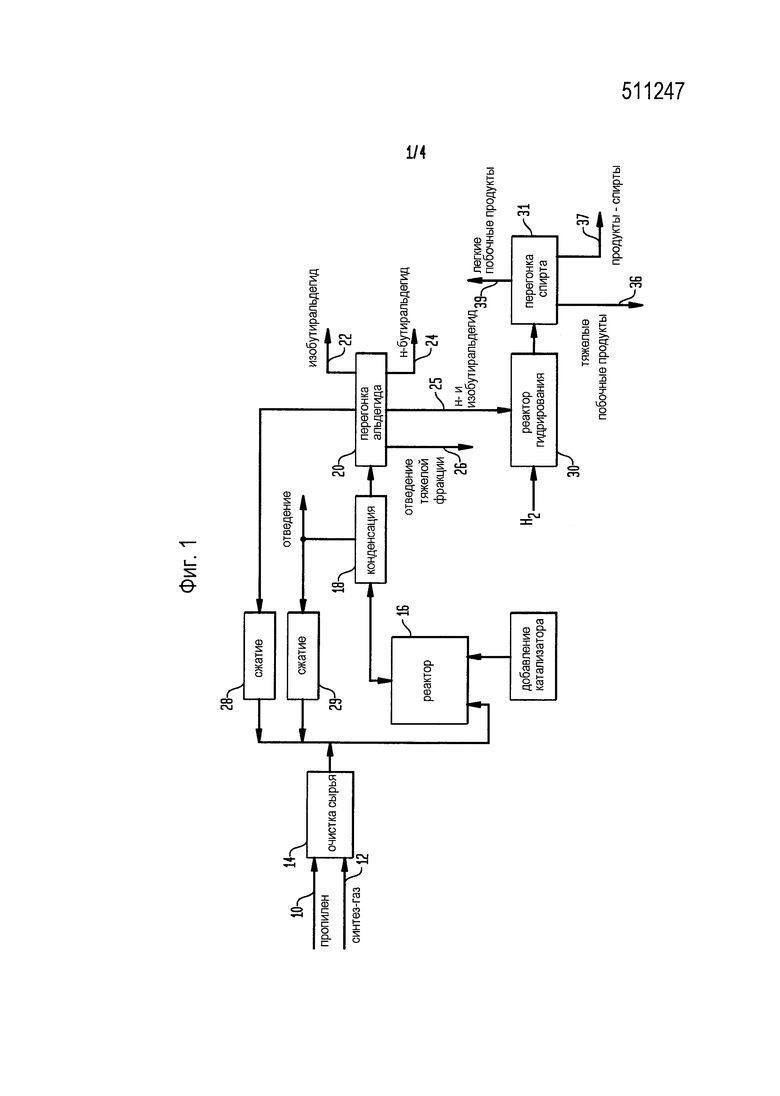

фиг.1 представляет собой технологическую схему способа оксосинтеза и получения спиртов;

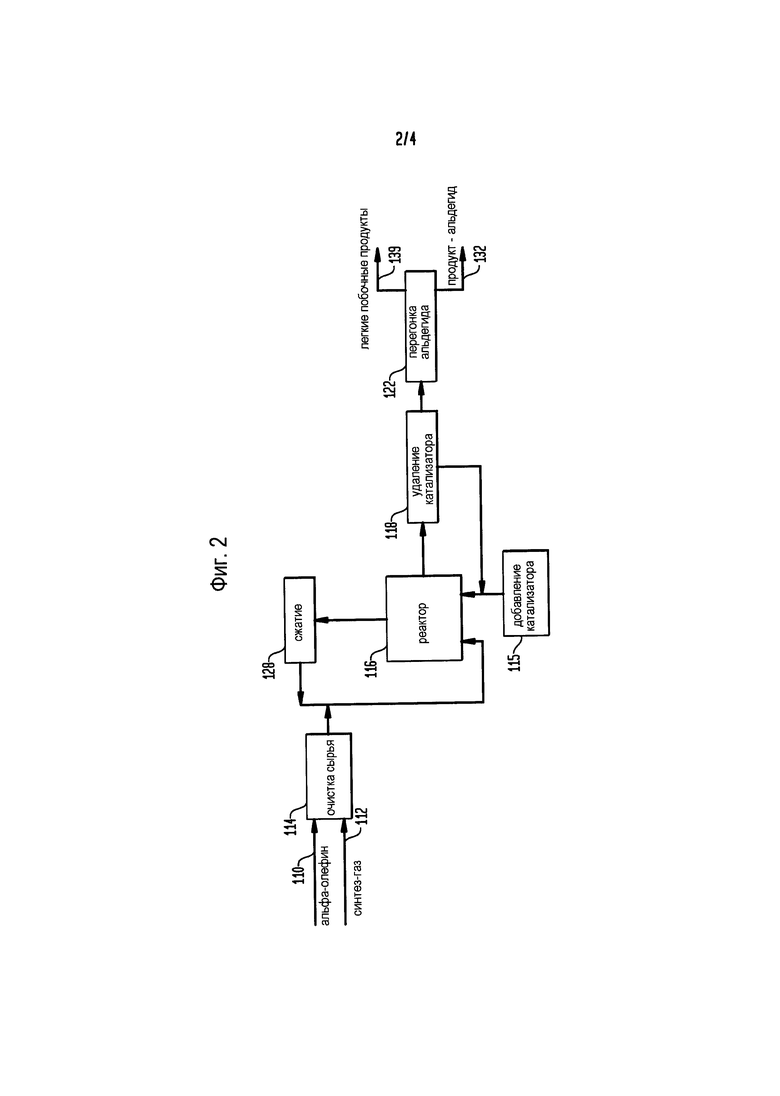

фиг.2 представляет собой технологическую схему другого способа оксосинтеза;

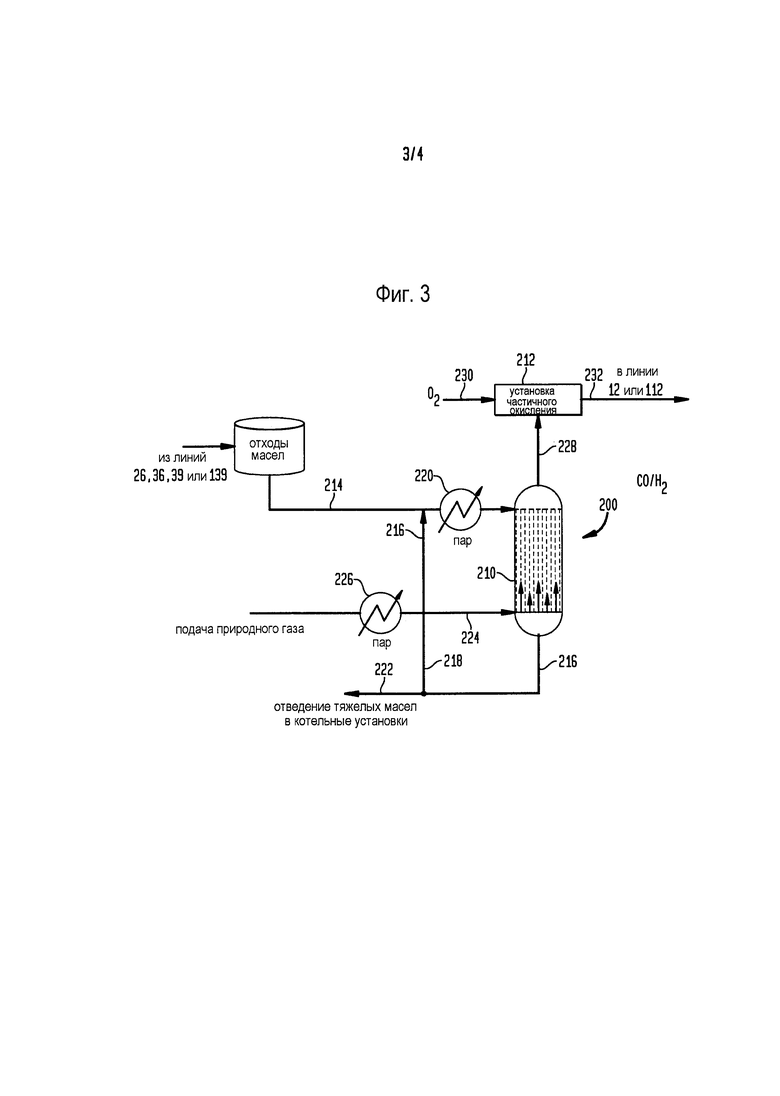

фиг.3 представляет собой схему устройства для производства синтез-газа применительно к устройству фиг.1 или устройству фиг.2 с использованием смеси природного газа и отходов масел; и

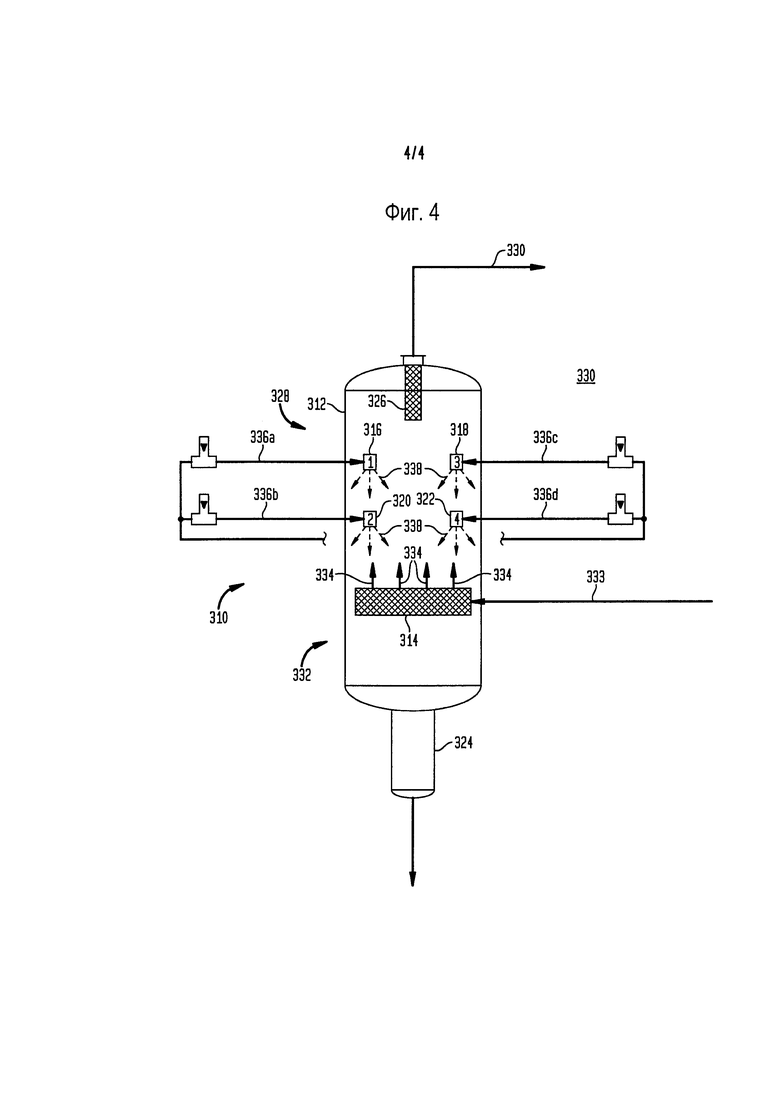

фиг.4 представляет собой схему различных отличительных особенностей испарителя, пригодного для использования в контексте настоящего изобретения.

Подробное описание изобретения

Используемая терминология имеет традиционное значение, например, psig означает манометрическое давление в фунтах на кв. дюйм, стандартный кубический фут, SCF и т.п. означает кубический фут при 60°F (15,6°С) и атмосферном давлении (29,92 дюймов (760 мм) Hg абс.) и т.д. Терминология дополнительно определена ниже.

«Средняя длина углеродной цепи» означает среднее число атомов углерода на одну молекулу в композиции относительно веса компонентов в смеси.

«Некаталитическое прямое частичное окисление» и аналогичные термины означают прямую реакцию кислорода с углеводородом с образованием синтез-газа c использованием или без использования газа-замедлителя, такого как диоксид углерода или пар. Как правило, поток нагретого природного газа и отдельный поток кислорода подают через концентрический трубчатый инжектор сырья в реакционный резервуар. Инжектор сырья направляет кислород через центральное сопло, поток кислорода окружен таким образом, что при выходе из инжектора сырья оба потока перемешиваются. Частичное окисление (partial oxidation - POX), предпочтительно, осуществляют в отсутствие катализатора.

«Жидкие отходы масел» и подобные им термины, использованные в настоящем документе, вообще, означают олефинненасыщенные углеводороды, длинноцепочечные углеводороды и кислородсодержащие углеводороды, включая спирты, альдегиды и т.п., обычно имеющие структуру молекулы, включающую от двух (С2) до тридцати (С30) атомов углерода. Жидкие отходы масел могут быть отведены в различных точках способа оксосинтеза, как описано далее в настоящем документе. Жидкие отходы масел, обычно, являются жидкостями при нормальных условиях и в виде жидкостей поступают в испаритель.

Жидкие углеводороды или жидкие кислородсодержащие углеводороды, вообще, обладают признаками жидких отходов масел, но могут происходить из любого пригодного источника. «Жидкий углеводород или жидкий кислородсодержащий углеводород», таким образом, означает олефинненасыщенные углеводороды, длинноцепочечные углеводороды и кислородсодержащие углеводороды, включая спирты, альдегиды и т.п., обычно имеющие структуру молекулы, включающую от двух (С2) до тридцати (С30) атомов углерода. Настоящее изобретение особенно хорошо подходит для обработки углеводородов или кислородсодержащих углеводородов с более высоким молекулярным весом и средней длиной углеродной цепи от восьми (С8) до тридцати (С30) атомов углерода.

«Газообразный углеводород» и подобные ему термины означают углеводороды, являющиеся газообразными при нормальных условиях и при условиях подачи в испаритель. Такие углеводороды могут представлять собой смеси, такие как природный газ или газ нефтепереработки, и включать метан, пропан, бутан, бутилен, этан, этилен, пентан, их смеси и т.д. Природный газ, который состоит, преимущественно, из метана, является предпочтительным. Природный газ может иметь типичный состав I или II, определенный в патенте США № 5653916.

Природный газ типичного состава I:

СН4: 94,4% об.

С2Н6: 3,0%

С3Н8: 0,5%

С4Н10: 0,2%

С5Н10: 0,2%

СО2: 0,2%

N2: 1,5%

Природный газ типичного состава II:

СН4: 81,8% об.

С2Н6: 2,7%

С3Н8: 0,4%

С4Н10: 0,1%

С5Н12: 0,1%

СО2: 0,9%

N2: 14,0%.

«Способами оксосинтеза» называются такие способы, которые включают гидроформилирование олефина, как описано в настоящем документе. «Продукты оксосинтеза» и подобные им термины означают продукты, полученные путем гидроформилирования олефинов и их производных, такие как спирты, кислоты, сложные эфиры и т.д.

«Приведенная скорость» газа в испарителе относится к объемному расходу газа в испарителе, деленному на площадь поперечного сечения испарителя, через которое проходит поток.

Кроме того, настоящее изобретение относится, отчасти, к получению синтез-газа с усовершенствованным молярным отношением монооксида углерода к водороду и эффективному использованию отходов масел, образующихся в других последующих технологических операциях. Отделенные отходы масел, образующиеся в способах оксосинтеза и последующих технологических способах, могут быть выпарены в потоке нагретого природного газа с получением смеси природного газа и указанных жидких отходов масел, которую целиком направляют в установку частичного окисления. Кислород подают через центральное сопло, смесь природного газа и испаренных отходов масел подают через кольцевое сопло, окружающее сопло подачи кислорода, также как и в традиционном способе, но без дополнительного оборудования и/или капитальных вложений.

В одном из вариантов осуществления настоящего изобретения жидкие отходы масел подают в поток нагретого природного газа в вертикальном испарителе. Испаритель может быть дополнительно оборудован распылительным соплом, насадкой и/или тарелками или любым их сочетанием с целью увеличения времени контакта фазы жидких отходов масел и газовой фазы. Временем контакта является любой отрезок времени, за который возможно испарение отходов масел в природном газе. Время контакта может быть и малым, порядка одной секунды, и большим, порядка нескольких минут, в зависимости от размера резервуара и типа устройств обеспечения газожидкостного контакта в нем. В другом аспекте жидкие отходы масел распыляют в потоке нагретого природного газа в противоточном испарителе. Любое количество оставшейся жидкости, которая не испарилась, удаляют из нижней части реакционного резервуара и, необязательно, либо рециркулируют с резервуар, либо, в ином случае, утилизируют.

В ходе реакции гидроформилирования олефинов в альдегиды и в последующих технологических способах преобразования указанных альдегидов в карбоновые кислоты, спирты и сложные эфиры, углеводороды и кислородсодержащие углеводороды как с более длинной, так и с более короткой цепью отделяют в виде легких и тяжелых побочных продуктов, включая жидкие отходы масел, от целевых продуктов - альдегидов и спиртов.

На фиг.1 схематически показан довольно типичный способ оксосинтеза, предназначенный для получения бутиральдегида и спиртов. Поток пропилена 10 и поток синтез-газа 12 подают в систему 14 очистки, где удаляют примеси, регулируют отношение водород/монооксид углерода, после чего направляют реагенты в реактор 16, в котором может содержаться модифицированный трифенилфосфином родийкарбонильный катализатор. В реакторе образуются бутиральдегид и побочные продукты, которые направляют в секцию 18 конденсации, а затем в секцию 20 перегонки и секцию 30 гидрирования. В секции 20 продукты отделяют как потоки 22, 24 и 25 от тяжелых побочных продуктов, которые отводят как поток 26. Поток 26 содержит жидкие отходы масел, обычно включающие от шести (С6) до четырнадцати (С14) и более атомов углерода в цепи, что характерно для продуктов с большим молекулярным весом. В непрерывном способе газы, как показано на фиг.1, рециркулируют через компрессоры 28, 29. Поток 25 подвергают дополнительной обработке в реакторе 30 гидрирования при добавлении водорода. Продукты 37 в виде спиртов отделяют от легких побочных продуктов 39 и тяжелых побочных продуктов 36 в секции 31 перегонки. Поток 39 содержит жидкие отходы масел, как правило, включающие четыре (С4) или менее атома углерода, что характерно для продуктов с меньшим молекулярным весом.

Вообще, жидкие отходы масел потоков 26, 36 и 39 включают олефинненасыщенные углеводороды, длинноцепочечные углеводороды и кислородсодержащие углеводороды.

Обратимся к фиг.1, на ней показан способ оксосинтеза, предназначенный для производства линейного и разветвленного бутиральдегида из пропилена. Специалистам в данной области ясно, что в способе оксосинтеза могут быть использованы другие материалы. В промышленности основное олефиновое сырье включает линейные и разветвленные моноолефины С2-С17. Прежде всего, к линейному типу относятся этилен, пропилен и 1- и 2-бутены; смеси α-олефинов с различной длиной цепи, полученные по реакции роста цепи из этилена на алкилах алюминия или реакции крекинга восков; и смеси, преимущественно, олефинов с внутренней двойной связью, полученных в результате дегидрирования или хлорирования-дегидрохлорирования η-парафинов или олигомеризации этилена. К олефинам с разветвленной цепью относятся амилены, получаемые в результате крекинга нефти; гептены, октены, нонены и додецены, полученные в результате фракционирования олигомеров олефинов С3-С4; и октены, полученные в результате димеризации и содимеризации изобутилена и 1- и 2-бутенов. Линейные олефины с концевой двойной связью представляют собой наиболее реакционно-способные реагенты для традиционного кобальтового гидроформилирования; линейные олефины с внутренней двойной связью вступают в реакцию в три раза медленнее. Наличие одного метильного радикала у углеродного атома с двойной связью олефина с концевой двойной связью снижает скорость его реакции в десять раз, однако эффект разветвленности снижается по мере удаления заместителя от двойной связи. Некоторые сырьевые материалы С6 с различной реакционной способностью включают: 1-гексен; 4-метил-1-пентен; 2-гексен; 4-метил-2-пентен; 2-метил-1-пентен; 2-метил-2-пентен; и 2,3-диметил-2-бутен.

На фиг.2 представлен альтернативный способ оксосинтеза, который может быть использован в связи с настоящим изобретением. Способ, показанный на фиг.2, особенно пригоден для олефинов с более длинной цепью. В соответствии со способом оксосинтеза, поясняемым фиг.2, α-олефиновое сырье подают по линии 110, синтез-газ подают по линии 112. И α-олефин, и синтез-газ очищают в 114, отношение водород/СО регулируют посредством мембранного разделения или иначе с целью получения заданной смеси. После очистки реагенты подают в реактор 116 на гидроформилирование. Реактор соединен с резервуаром 115 с катализатором, непрореагировавшие реагенты сжимают в 128 и рециркулируют, как показано. После прохождения реакции катализатор отделяют от неочищенного продукта в 118 и рециркулируют в систему. Продукт - альдегид - подвергают перегонке в 122; неочищенный продукт выводят как поток 132, тогда как легкие побочные продукты отводят как поток 139.

Дополнительные подробности, касающиеся различных способов оксосинтеза, изложены в «Kirk-Othmer Encyclopedia of Chemical Technology», 3rd Ed., Vol. 11, pp. 637-653 (Wiley, 1980).

В соответствии с изобретением им обеспечивается устройство 200, показанное на фиг.3 и предназначенное для использования в связи со способами оксосинтеза, поясняемыми фиг.1 и 2. Устройство 200 включает испаритель 210 и установку 212 частичного окисления (РОХ). В испаритель 210 подают отходы масел из установки оксосинтеза фиг.1, например, поступающие из линий 26, 36 и/или 39, или из линии 139 фиг.2, направляемые в линию 214 подачи отходов масел. Отходы масел подают в систему рециркуляции 216, которая включает трубопровод 218 и паровой теплообменник 220. Масло может периодически выводиться из системы 216 по линии 222. Природный газ подают в испаритель 210 по линии 224, которая, предпочтительно, представляет собой обогреваемую линию, соединенную с другим паровым теплообменником 226.

В испарителе 210 имеется выходное отверстие испарительной установки 228, которое соединено с установкой 212 частичного окисления, в которую подают кислород и, необязательно, газ-замедлитель, такой как СО2 или пар, по линии 230. Установка 212 относится к традиционному типу некаталитического прямого окисления с кольцевой горелкой. Подробности в отношении материалов и конструкции, вообще, представлены в патенте США № 5563916 на имя Disselhorst et al., а также патенте США № 5273212 на имя Gerhardus et al. Установка частичного окисления, необязательно, снабжена мембранным устройством (не показано), предназначенным для получения на выходе в качестве синтез-газа смеси с молярным отношением водорода к монооксиду углерода 1:1, что хорошо известно специалистам в данной области.

В ходе эксплуатации в устройство 200 по линии 214 подают жидкие отходы масел, которые по трубопроводу 216 поступают в верхнюю часть испарителя 210, где масло распыляют и через ряд закрепленных или подвижных сопел направляют, в целом, вниз, тогда как нагретый природный газ подают в резервуар 210 по линии 224 при повышенной температуре. Нагретый природный газ выходит из трубопровода, в целом, потоком, направленным вверх, как показано на фигуре; то есть, в противотоке с распыленными жидкими отходами масел, перемещающимися вниз. Смешанный сырьевой поток природного газа и испаренных отходов масел подают в установку РОХ 212, в которую также подают кислород по линии 230 с целью окисления смешанного парообразного сырьевого потока для производства синтез-газа, который выходит из установки РОХ по линии 232 и поступает в способ оксосинтеза, например, по линии 12 способа производства бутиральдегида, показанного на фиг.1, или по линии 112 способа, показанного на фиг.2.

На фиг.4 схематично представлены различные отличительные особенности испарителя 310, который может быть использован в связи со способами и устройствами, показанными на фиг.1-3. Испаритель 310 включает резервуар 312, снабженный газораспределителем 314, а также множеством сопловых устройств 316, 318, 320 и 322. У основания резервуара 312 имеется ловушка 324 для жидкости, тогда как туманоотделитель 326 установлен в верхней части 328 резервуара 312 вокруг отводной линии 330. Газораспределитель 314 расположен в нижней части 332 резервуара 312.

Четыре сопловых устройства 316, 318, 320 и 322 расположены в верхней части 328 резервуара 312 на одном уровне и распределены с шагом, примерно, 90° вокруг резервуара.

В ходе эксплуатации нагретый газ подают в резервуар по линии 333, из которого он выходит вверх через газораспределитель, как показано стрелками 334, тогда как жидкое масло подают в сопловые устройства 316-322 по линиям 336а-d, как показано на фигуре, и распыляют вниз, как показано стрелками 338, внутри резервуара. Приведенную скорость в резервуаре 312 поддерживают низкой, предпочтительно менее 0,5 фт/с (0,15 м/с), так что капли масла не уносятся вверх (закон Стокса) по отводной линии 330, которая соединена с установкой РОХ, в которой получают синтез-газ. Нагретый газ испаряет жидкие углеводороды или жидкие кислородсодержащие углеводороды в испарителе; перед выходом из испарителя смешанный газообразный поток, необязательно, пропускают через туманоотделитель, такой как туманоотделитель 326. Таким образом, поток 330 является, по существу, газообразным (не содержит жидких масел). Неиспарившаяся жидкость накапливается в ловушке 324, может быть рециркулирована через сопла и периодически выпускается из системы с целью удаления примесей.

Дополнительные отличительные особенности и детали устройств описаны ниже.

Обратимся к фиг.4, резервуар испарителя имеет, вообще, цилиндрическую форму, высоту приблизительно от 5 до 50 футов (1,5-15 м) и диаметр от 2 до 15 футов (0,6-4,6 м). Материалы конструкции этого резервуара хорошо известны как применяемые для данного типа реакционных способов. Природный газ нагревают в паровой установке, после чего подают в резервуар испарителя. Давление природного газа составляет примерно от 50 psig (0,345 МПа изб.) до примерно 1000 psig (6,9 МПа изб.), расход лежит в диапазоне от примерно 300 (8,5 м3) до примерно 1000 (28,3 м3) стандартных кубических футов в минуту. Природный газ вводят во внутреннее пространство резервуара через концентрические трубки/кольца (не показаны) с направленными вверх отверстиями. Жидкие отходы масел вводят в резервуар испарителя в его верхней части предпочтительно так, чтобы они распылялись и перемещались вниз в противотоке с природным газом. Таким образом, создают противоток материалов, то есть жидкие отходы масел перемещаются вниз, газ перемещается вверх. Жидкие отходы масел перемещаются/подаются насосом с расходом приблизительно от 2 (7,6 л) до 10 (27,9 л) галлонов в минуту и давлением примерно от 500 psig (3,45 Мпа изб.) до 1500 psig (10,3 МПа изб.). Если нужно, жидкие отходы масел могут быть нагреты паром, как показано на фиг.3. В некоторых обстоятельствах один или несколько фильтров могут быть применены для удаления каких-либо нежелательных твердых материалов. Внутренняя труба (не показана) для подачи отходов масел может быть закрепленной или иметь конструкцию, позволяющую перемещать ее вверх и/или вниз в зависимости от условий реакции и расхода материалов в резервуаре и, таким образом, обеспечения наибольшей гибкости в отношении времени контакта между жидкой и газовой фазами. Внутренняя труба может представлять собой трубу круглого сечения с отверстиями, через которые жидкие масла распыляются в направлении вниз также, как в современных распылительных сушилках. Точно так же этот испаритель может быть снабжен тарелками, неупорядоченной или структурированной насадкой или другими подобными им устройствами, облегчающими надлежащий контакт между жидкой и газовой фазами, перемещающимися в противотоке. Вообще, желательно поддерживать температуру внутри испарителя примерно от 350°F (177°С) до примерно 500°F (260°С) и давление в диапазоне примерно от 700 psig (4,83 Мпа изб.) до 1500 psig (10,34 МПа изб.).

Как уже упоминалось, одной из уникальных отличительных особенностей настоящего изобретения является увеличение молярного содержания монооксида углерода в синтез-газе. Это увеличение, вообще, лежит в диапазоне от примерно 1 процента до примерно 6 процентов. Другой уникальной отличительной особенностью является более эффективное использование жидких отходов масел и снижение нагрузки на котельную установку далее по технологическому потоку, что, в свою очередь, открывает возможность использования котельной установки для обработки других материалов. Кроме того, в соответствии с настоящим изобретением для производства синтез-газа с повышенным содержанием монооксида углерода не требуется катализатор.

В одном из конкретных вариантов конструкции резервуар испарителя имеет диаметр 4 фута (1,2 м) и высоту 8 футов (2,4 м). Резервуар снабжен надлежащими средствами нагревания/охлаждения для поддержания внутри температуры в диапазоне от 350°F (177°С) до 450°F (232°С). Жидкие отходы масел подают в верхнюю часть резервуара в точке, отстоящей приблизительно на 4 фута (1,2 м) от верха. Внутренняя секция для подачи жидкого масла имеет форму трубы круглого сечения с отверстиями, к которой прикреплены сопла, обеспечивающие распыление масел с образованием капель, перемещающихся вниз. Масла подают во внутреннее пространство резервуара с расходом 5 галлонов (18,9 л) в минуту и под давлением примерно 1000 psig (6,9 МПа изб.). Природный газ подают во внутреннее пространство резервуара в точке, отстоящей приблизительно на 4 фута (1,2 м) от самой нижней части резервуара. Природный газ предварительно подогрет до температуры в диапазоне примерно от 400°F (204°С) до примерно 1000°F (538°С) в теплообменнике косвенного теплообмена, после которого предварительно подогретый природный газ поступает с расходом приблизительно 600 кубических футов (17 м3) в минуту.

Синтез-газ, выходящий из самой верхней части установки РОХ, периодически отбирают для анализа на содержание монооксида углерода, при этом обнаруживается, что содержание оксида углерода возросло в среднем на примерно от 4,6 до примерно 5,1 мол. процентов по сравнению с такой же установкой, эксплуатируемой без использования жидких отходов масел.

Для дополнительной демонстрации полезности и преимуществ, связанных с производством синтез-газа, устройство, показанное на фиг.3 и 4, эксплуатировали с увеличивающимися количествами отходов масел в течение примерно 2,3 часа, при этом по линии 214 подавали природный газ с постоянным расходом, как показано в таблице 1, приводимой ниже. Выход синтез-газа с молярным отношением СО:Н2 1:1 (регулируемым в ходе производства при помощи мембраны) по линии 232 увеличился с увеличением подачи отходов масел, как показано в данной таблице.

Производство синтез-газа при увеличении подачи масел

Из данных, представленных в таблице 1, ясно, что подача отходов масел значительно облегчает производство синтез-газа 1:1 и одновременно позволяет использовать сырьевой химический потенциал отходов масел, которые, в противном случае, сжигают или утилизируют как отходы. Таким образом, изобретенная система интенсифицирует использование сырьевых материалов, а также снижает количество отходов.

Их изложенного ясно, что настоящее изобретение имеет следующие отличительные особенности: (а) резервуар испарителя снабжен средством повышения времени контакта между отходами масел и природным газом; (b) природный газ вводят в испаритель с расходом примерно от 500 (14,2 м3) до 1000 (28,4 м3) кубических футов в минуту и под давлением от примерно 50 (0,345 МПа изб.) до 1000 psig (6,9 МПа изб.); (c) испаритель снабжен средством поддержания температуры в нем от примерно 250°F (121°С) до примерно 750°F (399°С); (d) испаритель имеет, по существу, цилиндрическую форму, диаметр от 2 до примерно 15 футов (0,61-4,6 м) и высоту от примерно 5 (1,5 м) до примерно 50 футов (15 м); (е) в способе производства синтез-газа с использованием отходов масел настоящего изобретения образуется на примерно от 1% мол. до 6% мол. больше монооксида углерода по сравнению с таким же способом, в котором не используют отходов масел.

Вообще, в соответствии с настоящим изобретением, таким образом, обеспечивается усовершенствованный способ оксосинтеза с рециркуляцией преобразованных отходов масел, включающий: (а) гидроформилирование олефина с синтез-газом в реакторе с получением продукта оксосинтеза, а также побочного продукта - отходов масел, при этом побочный продукт - отходы масел - характеризуется более низкой или более высокой температурой кипения, чем указанный продукт оксосинтеза; (b) отделение продукта оксосинтеза от побочного продукта - отходов масел; (c) преобразование отделенных отходов масел в синтез-газ, включающее испарение отходов масел газообразным углеводородом в резервуаре испарителя с получением смешанного парообразного потока газообразного углеводорода и испаренных отходов масел и прямое окисление смешанного парообразного потока с получением синтез-газа; и (d) рециркуляцию синтез-газа, полученного на стадии (с), в реактор стадии (а). Стадия преобразования отходов масел в синтез-газ включает испарение отходов масел газообразным углеводородом в резервуаре испарителя с получением смешанного парообразного потока газообразного углеводорода и испаренных отходов масел и прямое окисление смешанного парообразного потока с получением синтез-газа. Обычно, газообразный углеводород представляет собой природный газ, температуру в резервуаре испарителя поддерживают в диапазоне от 250°F (121°С) до 750°F (399°С). Надлежащим образом температуру в резервуаре испарителя поддерживают равной от 350°F (177°С) до 500°F (260°С), давление в резервуаре испарителя поддерживают равным от 500 psig (3,45 Мпа изб.) до 1500 psig (10,3 МПа изб.), при этом отходы масел вводят в резервуар испарителя под давлением от более 500 psig (3,45 Мпа изб.) до примерно 1500 psig (10,34 МПа изб.).

Производимый синтез-газ, вообще, характеризуется молярным отношением Н2/СО от 1,65 до 1,85; как правило, производимый синтез-газ характеризуется молярным отношением Н2/СО от 1,7 до 1,75.

Во многих случаях олефин, подаваемый в реактор, представляет собой моноолефин, включающий от двух (С2) до семнадцати (С17) атомов углерода, так что продукт оксосинтеза представляет собой альдегид, включающий от трех (С3) до восемнадцати (С18) атомов углерода, или спирт, включающий от трех (С3) до восемнадцати (С18) атомов углерода. Предпочтительными продуктами являются пропиональдегид или бутиральдегид.

В другом аспекте настоящим изобретением обеспечивается способ производства синтез-газа из газообразного углеводорода и жидкого углеводорода и/или жидкого кислородсодержащего углеводорода, включающий следующие стадии: (а) подачу газообразного углеводорода с повышенной температурой в испаритель; (b) одновременно со стадией (а) подачу жидкого углеводорода и/или жидкого кислородсодержащего углеводорода в испаритель через одно или несколько сопловых устройств с целью введения в испаритель распыленной жидкости; (с) при этом, по меньшей мере, 30 стандартных кубических футов (0,85 м3) газообразного углеводорода подается в испаритель на галлон (3,7853 л) жидкого сырья; (d) испарение жидкости посредством газообразного углеводорода с получением смешанного сырьевого потока газообразного углеводорода и испаренной жидкости для установки частичного окисления; и (е) окисление смешанного сырьевого потока путем осуществления контакта смешанного сырьевого потока с кислородом в установке частичного окисления с целью производства синтез-газа. Жидкое сырье испарителя, вообще, включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от двух (С2) атомов углерода до тридцати (С30) атомов углерода; как правило, жидкое сырье испарителя включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от шести (С6) атомов углерода до тридцати (С30) атомов углерода. В некоторых случаях жидкое сырье испарителя включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от десяти (С10) атомов углерода до тридцати (С30) атомов углерода. В одном из предпочтительных вариантов осуществления изобретения жидкое сырье испарителя представляет собой отходы масел способа оксосинтеза альдегидов или способа оксосинтеза спиртов, и производимый синтез-газ характеризуется молярным отношением Н2/СО более 1,65 и менее 1,85. Более типично, производимый синтез-газ характеризуется молярным отношением Н2/СО более 1,7 и менее 1,75.

В предпочтительных вариантах осуществления изобретения окисление смешанного сырьевого потока происходит путем прямого окисления без катализатора.

Для обеспечения полного испарения может оказаться желательным подавать в испаритель, по меньшей мере, 50 стандартных кубических футов (1,42 м3) газообразного углеводорода на галлон (3,7853 л) жидкого сырья; хотя, в некоторых случаях в испаритель может быть подано от 30 стандартных кубических футов (0,85 м3) до 500 стандартных кубических футов (14,16 м3) на галлон (3,7853 л) жидкого сырья. Более типично, может быть подано от 50 стандартных кубических футов (1,42 м3) до 200 стандартных кубических футов (5,66 м3) на галлон (3,7853 л) жидкого сырья, например, от 75 стандартных кубических футов (2,12 м3) до 150 стандартных кубических футов (4,25 м3) на галлон (3,7853 л) жидкого сырья.

Предпочтительным газообразным углеводородом для использования в способе настоящего изобретения является природный газ.

В предпочтительном варианте конструкции жидкость в испаритель подают через одно или несколько сопловых устройств в направлении вниз, газообразный углеводород подают в направлении вверх в противотоке с жидким сырьем, при этом смешанный сырьевой поток газообразного углеводорода и испаренной жидкости отводят из испарителя в его верхней части. Приведенная скорость восходящего потока газа в испарителе, вообще, составляет менее 3 фт/с (0,91 м/с); однако эта величина может быть менее 2 фт/с (0,61 м/с) или менее 1,5 фт/с (0,46 м/с), даже менее 1 фт/с (0,31 м/с) или менее 0,5 фт/с (0,15 м/с). В большинстве случаев приведенная скорость восходящего потока газа в испарителе составляет от 0,1 фт/с (0,03 м/с) до 3 фт/с (0,91 м/с).

В другом аспекте настоящего изобретения им обеспечивается устройство для производства синтез-газа, включающее: (а) испаритель, в который подают нагретое газообразное углеводородное сырье, жидкое сырье в виде жидких углеводородов и/или жидких кислородсодержащих углеводородов, кроме того, резервуар испарителя соединен с линией подачи газа и линией подачи жидкости, резервуар испарителя также соединен с отводной линией испарителя, при этом резервуар испарителя имеет верхнюю часть и нижнюю часть и включает: (а) одно или несколько сопловых устройств, расположенных в его верхней части и предназначенных для подачи жидкости в резервуар испарителя по направлению вниз; (b) газораспределитель, расположенный в его нижней части и предназначенный для подачи нагретого газообразного углеводорода в резервуар испарителя по направлению вверх; третья отличительная особенность (с) при этом, кроме того, заключается в том, что резервуар испарителя соединен с отводной линией испарителя в верхней части резервуара испарителя и разработан и настроен для эксплуатации при расходе подачи, давлении и температуре, обеспечивающих испарение жидких углеводородов и/или жидких кислородсодержащих углеводородов и образование смешанного парообразного потока газообразного углеводорода и испаренных жидких углеводородов и/или жидких кислородсодержащих углеводородов на выходе из испарителя при одновременном поддержании в резервуаре испарителя приведенной скорости восходящего потока, не превышающей примерно 3 фт/с (0,91 м/с); (d) установка частичного окисления соединена с выходом испарителя и предназначена для приема смешанного парообразного сырьевого потока, содержащего газообразный углеводород и испаренную жидкость, из испарителя; установка частичного окисления, кроме того, снабжена инжектором кислорода, обеспечивающим подачу кислорода в смешанное парообразное сырье с целью преобразования его в синтез-газ. Испаритель, необязательно, снабжен системой рециркуляции жидкости, обеспечивающей перемещение жидкости из нижней части резервуара испарителя в верхнюю часть резервуара испарителя. Система рециркуляции отходов масел может включать нагреватель и устройство выпуска жидкости.

В одном из предпочтительных вариантов осуществления изобретения установка частичного окисления представляет собой установку некаталитического прямого окисления, включающую кольцевую горелку и предназначенную для окисления смешанного парообразного сырья, состоящего из газообразного углеводорода и испаренной жидкости. Дополнительной отличительной особенностью, которая может иметь место, при этом является резервуар испарителя, оборудованный, по меньшей мере, 2 или, возможно, 4 сопловыми устройствами, расположенными в его верхней части и предназначенными для подачи жидкости в испаритель по направлению вниз, при этом резервуар испарителя снабжен туманоотделителем. Испаритель, предпочтительно, эксплуатируют при приведенной скорости газа в испарителе менее 2 фт/с (0,61 м/с) и соотношении газ/жидкость в сырье, по меньшей мере, 30 стандартных кубических футов (0,85 м3) газообразного углеводорода на галлон (3,7853 л) жидкости, как указано выше.

Изобретение относится к усовершенствованному способу оксосинтеза с рециркуляцией преобразованных отходов масел. Способ включает гидроформилирование олефина с синтез-газом в реакторе с полученим продукта оксосинтеза и побочного продукта - отходов масел, характеризующегося более низкой или более высокой температурой кипения, чем продукт оксосинтеза, отделение продукта оксосинтеза от отходов масел, преобразование отделенных отходов масел в синтез-газ, включающее испарение отходов масел газообразным углеводородом в резервуаре испарителя с получением смешанного парообразногопотока газообразного углеводорода и испаренных отходов масел и прямое окисление смешанного парообразного потока с получение синтез-газа, и рециркуляцию синтез-газа. Изобретение обеспечивает эффективный способ оксосинтеза с рециркуляцией преобразованных отходов масел и снижение сажеобразования. 3 н. и 38 з.п. ф-лы, 4 ил., 1 табл.

1. Усовершенствованный способ оксосинтеза с рециркуляцией преобразованных отходов масел, включающий:

(а) гидроформилирование олефина с синтез-газом в реакторе с целью получения продукта оксосинтеза, а также побочного продукта - отходов масел, при этом побочный продукт - отходы масел - характеризуется более низкой или более высокой температурой кипения, чем указанный продукт оксосинтеза;

(b) отделение продукта оксосинтеза от побочного продукта - отходов масел;

(c) преобразование отделенных отходов масел в синтез-газ, включающее испарение отходов масел газообразным углеводородом в резервуаре испарителя с получением смешанного парообразного потока газообразного углеводорода и испаренных отходов масел и прямое окисление смешанного парообразного потока с получением синтез-газа; и

(d) рециркуляцию синтез-газа, полученного на стадии (с), в реактор стадии (а).

2. Усовершенствованный способ оксосинтеза по п. 1, в котором газообразный углеводород представляет собой природный газ.

3. Усовершенствованный способ оксосинтеза по п. 1, в котором температуру в резервуаре испарителя поддерживают в диапазоне от 250ºF (121ºС) до 750ºF (399ºС).

4. Усовершенствованный способ оксосинтеза по п. 1, в котором температуру в резервуаре испарителя поддерживают в диапазоне от 350ºF (177ºС) до 500ºF (260ºС).

5. Усовершенствованный способ оксосинтеза по п. 1, в котором давление в резервуаре испарителя поддерживают равным от 500 psig (3,45 Мпа изб.) до 1500 psig (10,34 МПа изб.).

6. Усовершенствованный способ оксосинтеза по п. 1, в котором отходы масел вводят в резервуар испарителя под давлением от более 500 psig (3,45 Мпа изб.) до примерно 1500 psig (10,34 МПа изб.).

7. Усовершенствованный способ оксосинтеза по п. 1, в котором производимый синтез-газ характеризуется молярным отношением Н2/СО от 1,65 до 1,85.

8. Усовершенствованный способ оксосинтеза по п. 1, в котором производимый синтез-газ характеризуется молярным отношением Н2/СО от 1,7 до 1,75.

9. Усовершенствованный способ оксосинтеза по п. 1, в котором олефин, подаваемый в реактор, представляет собой моноолефин, включающий от двух (С2) до семнадцати (С17) атомов углерода.

10. Усовершенствованный способ оксосинтеза по п. 9, в котором продукт оксосинтеза представляет собой альдегид, включающий от трех (С3) до восемнадцати (С18) атомов углерода, или спирт, включающий от трех (С3) до восемнадцати (С18) атомов углерода.

11. Усовершенствованный способ оксосинтеза по п. 10, в котором продукт оксосинтеза включает пропиональдегид или бутиральдегид.

12. Способ производства синтез-газа из газообразного углеводорода и жидкого углеводорода и/или жидкого кислородсодержащего углеводорода, включающий следующие стадии:

(а) подачу газообразного углеводорода с повышенной температурой в резервуар испарителя;

(b) одновременно со стадией (а) подачу жидкого углеводорода и/или жидкого кислородсодержащего углеводорода в резервуар испарителя через одно или несколько сопловых устройств с целью введения в испаритель распыленной жидкости;

при этом, по меньшей мере, 30 стандартных кубических футов (0,85 м3) газообразного углеводорода подается в испаритель на галлон (3,7853 л) жидкого сырья;

(с) испарение жидкости посредством газообразного углеводорода с получением смешанного сырьевого потока газообразного углеводорода и испаренной жидкости для установки частичного окисления; и

(d) окисление смешанного сырьевого потока путем осуществления контакта смешанного сырьевого потока с кислородом в установке частичного окисления с целью производства синтез-газа.

13. Способ по п. 12, в котором жидкое сырье испарителя включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от двух (С2) атомов углерода до тридцати (С30) атомов углерода.

14. Способ по п. 12, в котором жидкое сырье испарителя включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от шести (С6) атомов углерода до тридцати (С30) атомов углерода.

15. Способ по п. 12, в котором жидкое сырье испарителя включает жидкие углеводороды и/или жидкие кислородсодержащие углеводороды со средней длиной углеродной цепи от десяти (С10) атомов углерода до тридцати (С30) атомов углерода.

16. Способ по п. 12, в котором жидкое сырье испарителя представляет собой отходы масел способа оксосинтеза альдегидов или способа оксосинтеза спиртов.

17. Способ по п. 12, в котором производимый синтез-газ характеризуется молярным отношением Н2/СО более 1,65 и менее 1,85.

18. Способ по п. 12, в котором производимый синтез-газ характеризуется молярным отношением Н2/СО более 1,7 и менее 1,75.

19. Способ по п. 12, в котором окисление смешанного сырьевого потока происходит путем прямого окисления без катализатора.

20. Способ по п. 12, в котором в испаритель подают, по меньшей мере, 50 стандартных кубических футов (1,42 м3) газообразного углеводорода на галлон (3,7853 л) жидкого сырья.

21. Способ по п. 12, в котором в испаритель подают от 30 стандартных кубических футов (0,85 м3) до 500 стандартных кубических футов (14,16 м3) газообразного углеводорода на галлон (3,7853 л) жидкого сырья.

22. Способ по п. 12, в котором в испаритель подают от 50 стандартных кубических футов (1,42 м3) до 200 стандартных кубических футов (5,66 м3) газообразного углеводорода на галлон (3,7853 л) жидкого сырья.

23. Способ по п. 12, в котором в испаритель подают от 75 стандартных кубических футов (2,12 м3) до 150 стандартных кубических футов (4,25 м3) газообразного углеводорода на галлон (3,7853 л) жидкого сырья.

24. Способ по п. 12, в котором газообразным углеводородом является природный газ.

25. Способ по п. 12, в котором жидкость в испаритель подают через одно или несколько сопловых устройств в направлении вниз, газообразный углеводород подают в направлении вверх в противотоке с жидким сырьем, при этом смешанный сырьевой поток газообразного углеводорода и испаренной жидкости отводят из испарителя в его верхней части.

26. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет менее 3 фт/с (0,91 м/с).

27. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет менее 2 фт/с (0,61 м/с).

28. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет менее 1,5 фт/с (0,46 м/с).

29. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет менее 1 фт/с (0,31 м/с).

30. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет менее 0,5 фт/с (0,15 м/с).

31. Способ по п. 25, в котором приведенная скорость восходящего потока газа в испарителе составляет от 0,1 фт/с (0,03 м/с) до 3 фт/с (0,91 м/с).

32. Устройство для производства синтез-газа, включающее:

(а) испаритель, в который подают нагретое газообразное углеводородное сырье, жидкое сырье в виде жидких углеводородов и/или жидких кислородсодержащих углеводородов, кроме того, резервуар испарителя соединен с линией подачи газа и линией подачи жидкости, резервуар испарителя также соединен с отводной линией испарителя,

при этом резервуар испарителя имеет верхнюю часть и нижнюю часть и включает:

(i) одно или несколько сопловых устройств, расположенных в его верхней части и предназначенных для подачи жидкости в резервуар испарителя по направлению вниз;

(ii) газораспределитель, расположенный в его нижней части и предназначенный для подачи нагретого газообразного углеводорода в резервуар испарителя по направлению вверх; и

при этом, кроме того, резервуар испарителя соединен с отводной линией испарителя в верхней части резервуара испарителя и разработан и настроен для эксплуатации при расходе подачи, давлении и температуре, обеспечивающих испарение жидких углеводородов и/или жидких кислородсодержащих углеводородов и образование смешанного парообразного потока газообразного углеводорода и испаренных жидких углеводородов и/или жидких кислородсодержащих углеводородов на выходе из испарителя при одновременном поддержании в резервуаре испарителя приведенной скорости восходящего потока, не превышающей 3 фт/с (0,91 м/с); и

(b) установку частичного окисления, соединенную с выходом испарителя и предназначенную для приема смешанного парообразного сырьевого потока, содержащего газообразный углеводород и испаренную жидкость, из испарителя; установка частичного окисления снабжена инжектором кислорода, обеспечивающим подачу кислорода в смешанное парообразное сырье и его преобразование в синтез-газ.

33. Устройство по п. 32, в котором резервуар испарителя снабжен системой рециркуляции жидкости, обеспечивающей перемещение жидкости из нижней части резервуара испарителя в верхнюю часть резервуара испарителя.

34. Устройство по п. 33, в котором система рециркуляции отходов масел включает нагреватель и устройство выпуска жидкости.

35. Устройство по п. 32, в котором установка частичного окисления представляет собой установку некаталитического частичного окисления.

36. Устройство по п. 35, в котором установка некаталитического частичного окисления включает кольцевую горелку и предназначена для окисления смешанного парообразного сырья, состоящего из газообразного углеводорода и испаренной жидкости.

37. Устройство по п. 32, в котором резервуар испарителя оборудован, по меньшей мере, 2 сопловыми устройствами, расположенными в его верхней части и предназначенными для подачи жидкости в испаритель по направлению вниз.

38. Устройство по п. 32, в котором резервуар испарителя оборудован, по меньшей мере, 4 сопловыми устройствами, расположенными в его верхней части и предназначенными для подачи жидкости в испаритель по направлению вниз.

39. Устройство по п. 32, в котором газораспределитель предназначен для подачи газа в резервуар испарителя по направлению вверх.

40. Устройство по п. 32, в котором резервуар испарителя снабжен туманоотделителем.

41. Устройство по п. 32, работающее при приведенной скорости газа в испарителе менее 2 фт/с (0,61 м/с) и соотношении газ/жидкость в сырье, по меньшей мере, 30 фт3 (0,85 м3) газообразного углеводорода на галлон (3,7853 л) жидкости.

| US 3980591 A, 14.09.1976;GB 1568342 A, 29.05.1980 | |||

| US 5273212 A, 28.12.1993 | |||

| СПОСОБ ЗАПОЛНЕНИЯ ВНУТРЕННИХ ПОЛОСТЕЙ КАПИЛЛЯРНЫХ УСТРОЙСТВ ЖИДКИМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2103567C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1987 |

|

RU2039699C1 |

Авторы

Даты

2016-09-27—Публикация

2012-06-08—Подача