Настоящее изобретение относится к способу извлечения диеновых или винилароматических мономеров из потока газа, способ извлечения включает стадию экстрагирования путем приведения потока газа в контакт с экстракционным растворителем с целью абсорбирования мономера или мономеров и затем стадию извлечения, на которой мономер или мономеры отделяют от экстракционного растворителя, причем последний впоследствии рециркулируют с целью подачи на стадию экстрагирования.

В области экстрагирования и/или извлечения углеводородов, присутствующих в разбавленном потоке газа, существует, главным образом, четыре типа способов экстрагирования: способы криогенного разделения, способы разделения на селективных мембранах, способы адсорбции/десорбции мономеров на селективных подложках и способы абсорбции мономеров в селективных растворителях.

Способы криогенного разделения хорошо известны специалистам в данной области, однако эти способы являются дорогостоящими и предусматривают использование устройств, обеспечивающих их осуществление при очень низкой температуре и часто при высоком давлении.

Экстрагирование мономеров из потока газа на селективных мембранах было предложено как альтернатива криогенному разделению. Например, в патенте US 5769927 описан способ извлечения мономеров из продувочного газа за три стадии: конденсации, мгновенного испарения и мембранного разделения. Однако на первых двух стадиях необходима криогенная обработка при очень высоких температурах (-60°С) и высоких давлениях (35 бар).

Экстрагирование мономеров из потока газа путем адсорбции/десорбции также изучалось в качестве альтернативы криогенному разделению. Например, в патенте ЕР 1302478 описано извлечение мономеров путем адсорбции и десорбции на силикагеле или алюмогеле. Извлечение мономера осуществляют в процессе адсорбции при переменном давлении (pressure swing adsorption - PSA). Однако этот тип процессов, тем не менее, как правило, нуждается в создании низкого давления, порядка 0,1 бар, на стадии десорбции мономера.

Кроме того, использование селективных мембран или адсорбирующих подложек может приводить к гомополимеризации некоторых мономеров.

Также известно отделение легких углеводородов от потока газа с использованием экстракционных растворителей, в частности, для извлечения метана, этана, этилена или пропилена.

Таким образом, существует множество промышленных установок, делающих возможным разделение газового сырья на фракции и остаточный газ.

Так, в документе US 2409250 раскрыт способ отделения бутадиена от газовой смеси, содержащей бутадиен и углеводороды. Этот способ включает стадию очистки смеси растворителем с целью получения раствора, содержащего бутадиен, и газа, по существу, не содержащего бутадиен, и перегонки раствора с целью отделения бутадиена.

В документе WO 89/03009 также раскрыт способ отделения соединений от потока газообразных углеводородов, в частности ненасыщенных углеводородов, путем приведения потока газообразных углеводородов в контакт в режиме противотока в разделительной колонне с растворителем со стадией отделения обедненного растворителя от обогащенного раствора, получаемого снизу разделительной колонны.

Однако все еще существует потребность извлечения диеновых мономеров или других мономеров, с которыми эти диеновые мономеры иногда сополимеризуют с целью получения эластомеров, присутствующих в газовых потоках, простым, рентабельным, гибким или многоцелевым способом и, кроме того, с чистотой, при которой они могли бы быть непосредственно использованы для полимеризации, в частности для производства шин.

Специалистам в данной области известно, что степень чистоты мономера является определяющим фактором при рассмотрении его использования для полимеризации. В потоке газа могут присутствовать примеси, которые в большей или меньшей степени вредны для полимеризации.

В потоках газов, содержащих указанные мономеры, могут присутствовать три основных семейства примесей, более или менее вредных с точки зрения процесса полимеризации: (I) газы, такие как диоксид углерода, монооксид углерода и кислород, (II) органические производные с одной или несколькими двойными связями, такие как олигомеры целевого мономера, и (III) производные, содержащие гетероатом, такой как атом кислорода, серы или азота, например вода, альдегиды, ацетали, спирты, кетоны, простые эфиры, амины и тиолы.

Эти примеси могут оказывать отрицательное влияние на выход полимеризации, стимулировать побочные реакции, ухудшающие свойства конечного продукта, снижать активность катализатора, который будет тогда требоваться в большем количестве, или даже ингибировать любые реакции.

Можно упомянуть, например, влияние присутствия определенных примесей на полимеризацию цис-1,4-полиизопрена, получаемого на переходном металле, присутствия 10 частей на миллион диоксида углерода в изопрене достаточно для ингибирования полимеризации. Протонные примеси, такие как вода или этанол, нужно компенсировать избытком катализатора, чтобы предотвратить снижение его активности. Так, при идентичных условиях полимеризации наблюдается, что присутствие в изопрене 15 частей на миллион воды снижает степень конверсии на 10 единиц.

Из-за этого важно свести к минимуму содержание этих примесей на стадии извлечения мономера и тем самым упростить и даже исключить последующие стадии очистки.

Компанией-заявителем разработан способ извлечения, применимый к диеновым мономерам и некоторым мономерам, с которыми эти диеновые мономеры иногда сополимеризуют с получением эластомеров, в частности, для изготовления шин, таким как винилароматические мономеры или изобутен, и позволяющий решить проблему, сформулированную выше.

Так, объектом настоящего изобретения является способ извлечения одного или нескольких мономеров из потока газа, включающий следующие стадии:

- в одной и той же первой экстракционной колонне С1:

а) стадию экстрагирования путем приведения потока газа в экстракционной колонне С1 в контакт с органическим экстракционным растворителем, при этом указанный экстракционный растворитель абсорбирует указанный мономер или мономеры, и

b) стадию отгонки или десорбции инертным газом в экстракционной колонне С1 путем подачи в нижней части колонны С1 ниже точки подачи потока, содержащего мономеры газа, потока инертного газа, предпочтительно молекулярного азота, или потока газа, обогащенного молекулярным азотом,

при этом поток жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводят снизу колонны С1, а поток отходящего газа отводят сверху колонны С1, после чего:

- во второй регенерационнной колонне С2:

с) стадию извлечения указанного мономера или мономеров на каждый указанный мономер или мономеры отделяют от экстракционного растворителя путем перегонки в регенерационной колонне С2, в которую подают поток жидкости, отведенный снизу колонны С1, при этом поток, содержащий концентрированный мономер или мономеры, отводят сверху колонны С2, а поток жидкости, содержащий экстракционный растворитель, отводят снизу колонны С2, после чего рециркулируют в верхнюю часть колонны С1;

причем мономер или мономеры подобраны из диенов, винилароматических соединений и изобутена.

В частности, мономер или мономеры, извлеченные способом, соответствующим настоящему изобретению, могут быть выбраны из изопрена, бутадиена, изобутена и стирола.

Экстракционный растворитель обычно выбирают из алифатических, циклоалифатических и ароматических углеводородов, включающих от 5 до 20 атомов углерода, предпочтительно от 6 до 15 атомов углерода, более предпочтительно от 6 до 10 атомов углерода. Предпочтительно, используют тот экстракционный растворитель, который не является примесью с точки зрения полимеризации эластомеров, используемых при производстве шин. Как особенно предпочтительные экстракционные растворители можно упомянуть н-гексан, фракции изомеров гексана, циклогексан, н-гептан, фракции изомеров гептана, метилциклогексан и толуол.

Способ, соответствующий настоящему изобретению, также может включать стадию конденсации потока отходящего газа, отводимого сверху колонны С1, с последующей стадией разделения с целью извлечения, с одной стороны, продувочного газа и, с другой стороны, раствора сконденсировавшихся углеводородов, содержащего экстракционный растворитель и мономер или мономеры, при этом указанный раствор рециркулируют в верхнюю часть колонны С1.

Поток жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводимый снизу колонны С1, может быть нагрет в теплообменнике Е3 потоком жидкости, содержащим экстракционный растворитель, отведенный снизу колонны С2.

Способ, соответствующий настоящему изобретению, также может включать стадию конденсации потока, содержащего концентрированный мономер или мономеры, отведенный сверху колонны С2, с последующей стадией разделения с целью извлечения, с одной стороны, неконденсирующихся соединений и, с другой стороны, потока мономера(ов), при этом часть потока мономера(ов) снова подают в верхнюю часть колонны С2.

Отношение расхода потока мономера(ов), повторно подаваемого в верхнюю часть колонны С2, к расходу потока мономера(ов), не подаваемого в верхнюю часть колонны С2, известно как флегмовое число. Флегмовое число, как правило, составляет от 0,001 до 50.

Неконденсирующиеся соединения могут быть рециркулированы в верхнюю часть колонны С1.

Часть потока жидкости, содержащего экстракционный растворитель, отводимого снизу колонны С2, может быть выпарена в теплообменнике Е5 и повторно подана в нижнюю часть колонны С2.

В соответствии с конкретным вариантом осуществления изобретения поток жидкости, содержащий экстракционный растворитель и мономер(ы), отводимый снизу колонны С1, подвергают обработке на стадии разделения с целью извлечения из указанного растворителя части неконденсирующихся соединений, причем указанные неконденсирующиеся соединения повторно подают в нижнюю часть колонны С1.

В соответствии с другим конкретным вариантом осуществления изобретения часть потока жидкости, содержащего экстракционный растворитель и мономер или мономеры, отводимого снизу колонны С1, выпаривают в теплообменнике Е6 и повторно подают в нижнюю часть колонны С1.

Мономеры, полученные способом, соответствующим настоящему изобретению, могут быть с успехом использованы для синтеза полимеров, которые, в свою очередь, могут быть использованы в производстве шин.

Другие преимущества и отличительные особенности станут понятны при рассмотрении подробного описания вариантов осуществления изобретения, ни в коей мере не имеющих ограничительного характера, и прилагаемых чертежей, на которых:

- на фиг.1 представлена общая схема способа, соответствующего изобретению;

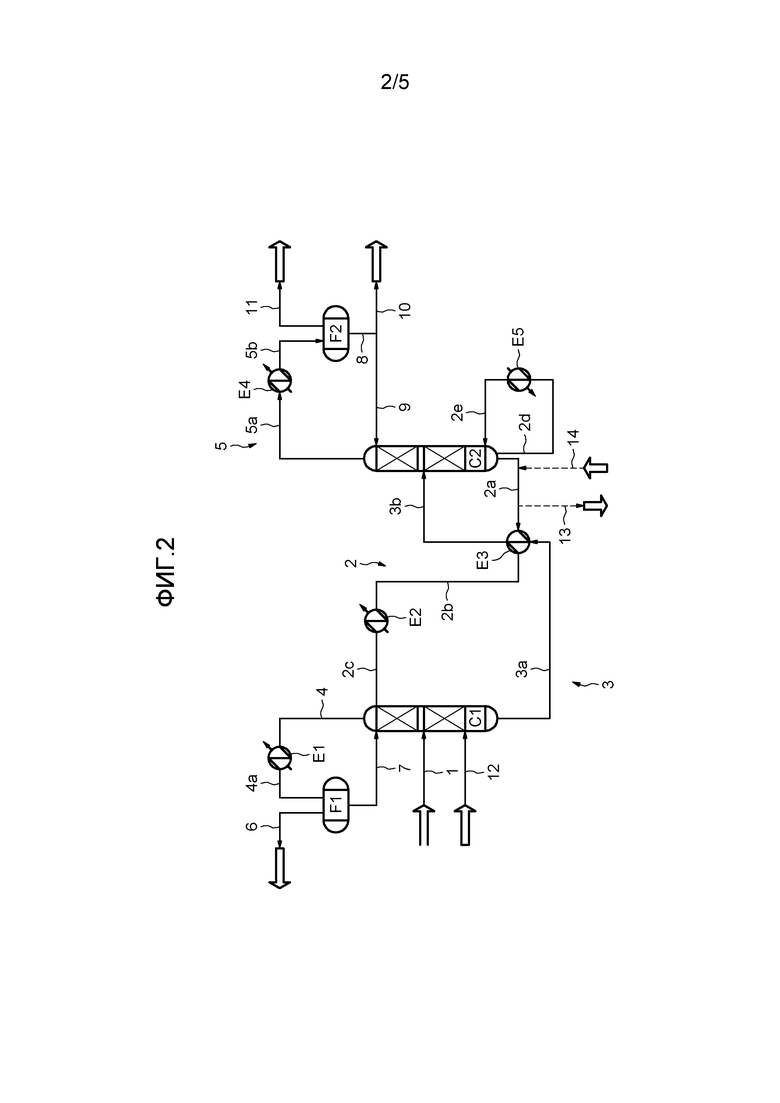

- на фиг.2 представлена схема одного из вариантов осуществления способа, соответствующего изобретению;

- на фиг.3 представлена схема другого варианта осуществления способа, соответствующего изобретению, в котором, в частности, неконденсирующиеся соединения, извлеченные после перегонки, рециркулируют в экстракционную колонну С1;

- на фиг.4 представлена схема другого варианта осуществления способа, соответствующего изобретению;

- на фиг.5 представлена схема другого варианта осуществления способа, соответствующего изобретению.

Способ, соответствующий настоящему изобретению, схематично представлен на фиг.1.

Поток 1 газа, из которого извлекают мономеры, может образовываться, помимо прочего, в результате продувки после стадии полимеризации, например представлять собой продувочный газ контура охлаждения, в котором тепло реакции полимеризации отводят посредством испарения на стадии концентрации раствора полимера, например любой стадии удаления непрореагировавших мономеров и реакционного растворителя из раствора полимера, например, при помощи улавливающего агента, такого как азот, в результате продувки после стадии очистки мономеров, например очистки путем улавливания вымывающим агентом, или извлечения газовой фазы из колонны азеотропной перегонки или из биореактора, такого как ферментер или фотобиореактор.

Поток 1 газа в общем случае содержит в качестве основных компонентов, перечень которых не имеет ограничительного характера, молекулярный азот, монооксид углерода, диоксид углерода, молекулярный кислород, аргон, молекулярный водород, воду и углеводороды, включая мономер или мономеры, подлежащие извлечению. Поток 1 газа может содержать в качестве второстепенных компонентов производные, включающие гетероатом, такой как атом кислорода, серы или азота, например воду, альдегиды, ацетали, спирты, простые эфиры, кетоны, амины или тиолы. Он также может содержать другие углеводороды, в том числе растворители полимеризации.

Поток 1 газа подают в середину экстракционной колонны С1, в которой он вступает в контакт с экстракционным растворителем 2, подаваемым сверху колонны. Растворитель абсорбирует указанный мономер или мономеры. Поток 12 инертного газа, такого как молекулярный азот, или поток газа, обогащенного молекулярным азотом, подают в нижнюю часть колонны С1. Этот инертный газ облегчает десорбцию легких соединений, которые потенциально представляют вред для полимеризации, таких как, помимо прочего, молекулярный кислород, монооксид углерода, диоксид углерода и вода. Таким образом, в колонне С1 имеется зона абсорбции, находящаяся над уровнем подачи потока 1 газа, в которой тяжелые компоненты потока 1 газа переносятся из газовой фазы в жидкую фазу, обогащая эту фазу мономером (мономерами), и зона десорбции, находящаяся ниже уровня подачи потока 1 газа, в которой некоторые компоненты жидкой фазы переносятся в газовую фазу, обедняя указанную жидкую фазу легкими компонентами, такими как, помимо прочего, диоксид углерода, монооксид углерода, молекулярный кислород и вода.

Затем снизу колонны С1 отводят поток 3 жидкости, содержащий, главным образом, экстракционный растворитель и мономер или мономеры, и сверху колонны С1 - поток 4 отходящего газа. Поток 4 отходящего газа характеризуется очень низким содержанием мономера. По существу, он содержит газы, присутствующие в потоке 1, растворитель и уменьшенное количество мономера или мономеров, а также инертный газ, вносимый при отгонке. Эффективность извлечения в колонне С1 может достигать 99,99%, то есть поток 3 жидкости, отводимый снизу колонны С1, может содержать до 99,99% вес. мономера или мономеров, изначально присутствовавших в потоке 1 газа.

Поток 3 жидкости, содержащий экстракционный растворитель и мономер или мономеры, затем направляют в колонну С2.

Мономер или мономеры отделяют от экстракционного растворителя путем перегонки в регенерационной колонне С2. Концентрированный поток 5 мономера(ов) отводят сверху колонны С2. Содержание мономера(ов) в концентрированном потоке 5 мономера(ов) может достигать 99,99% вес. Поток 2 жидкости, содержащий экстракционный растворитель, отводят снизу колонны С2 и рециркулируют в верхнюю часть колонны С1.

Рентабельный и гибкий вариант осуществления способа, соответствующего настоящему изобретению, схематично представлен на фиг.2. Ссылочные номера с фиг.1 перенесены на фиг.2. Поток 3а жидкости нагревается в теплообменнике Е3 потоком 2а жидкости; нагретый поток 3b жидкости, выходящий из теплообменника Е3, направляют в колонну С2. Таким же образом поток 2а жидкости, отведенный снизу колонны С2, направляют в теплообменник Е3, поток 2b жидкости, выходящий охлажденным из теплообменника Е3, направляют в теплообменник Е2, поток 2с жидкости, выходящий из теплообменника Е2, где его температура была отрегулирована, подают в верхнюю часть колонны С1.

Поток 4 отходящего газа отводят сверху колонны С1. Он, по существу, содержит газы, присутствующие в потоке 1, растворитель и уменьшенное количество мономера(ов), а также инертный газ, вносимый при отгонке. Его подвергают обработке на стадии конденсации в конденсаторе Е1 с целью извлечения возможно захваченных газовой фазой углеводородов. Этот поток 4а газа затем разделяют в резервуаре F1 с целью извлечения, с одной стороны, продувочного газа 6, содержащего большую часть газов, присутствующих в потоке 1, уменьшенное количество растворителя и возможные следовые количества мономера(ов), и, с другой стороны, потока 7 жидких сконденсировавшихся углеводородов, содержащего экстракционный растворитель и уменьшенное количество мономера(ов). Поток 7 жидкости рециркулируют в верхнюю часть колонны С1.

Таким же образом концентрированный поток 5а мономера(ов), отведенный сверху колонны С2, полностью или частично конденсируют в конденсаторе Е4, получая поток 5b газа, который разделяют в резервуаре F2 с целью извлечения, с одной стороны, неконденсирующихся соединений 11, поступающих с газами, растворенными в потоке 3а жидкости, и, с другой стороны, потока 8 мономера(ов). Поток мономера(ов), дополнительно к мономеру или мономерам, возможно содержит небольшое количество молекулярного азота, небольшое количество экстракционного растворителя и, возможно, следовые количества газов, таких как, помимо прочего, диоксид углерода и молекулярный кислород. Часть 9 потока мономера(ов) повторно подают, обеспечивая дефлегмацию, в верхнюю часть колонны С2, при этом другая часть 10 представляет собой продукт перегонки. Флегмовое число, т.е. отношение расхода потока 9 к расходу потока 10, определяют в контексте достижения определенной степени чистоты мономера(ов) потока 10, которая может достигать 99,99%. Флегмовое число, как правило, составляет от 0,001 до 50. Эта величина может изменяться в соответствии в размерами колонны С2, как известно специалистам в данной области.

Часть 2d потока жидкости, содержащего экстракционный растворитель и отводимого снизу колонны С2, выпаривают в теплообменнике Е5 и повторно подают в нижнюю часть колонны С2, что обеспечивает испарение в этой колонне. Коэффициент испарения, т.е. отношение расхода испаряемой части потока 2е к расходу потока 2а, устанавливают в зависимости от концентрации мономера(ов), которую нужно получить в потоке 2а в нижней части колонны С2. Коэффициент испарения в общем случае составляет от 0,01 до 30. Эта величина может изменяться в соответствии в размерами колонны С2, как известно специалистам в данной области.

В колонне С1 традиционно имеется зона концентрирования, находящаяся над уровнем подачи потока 3b жидкости, в которой пар, полученный в ребойлере Е3, обогащен мономером, и зона обеднения, находящаяся ниже уровня подачи потока 3b жидкости, в которой жидкость потока 9, поступающая с флегмой, обеднена мономером(ами).

Возможно введение свежего экстракционного растворителя 14 на уровне линии потока 2а жидкости с целью добавления растворителя в соответствии с потребностями.

Также на уровне линии потока 2а жидкости возможно обеспечить продувку тяжелых компонентов 13. Этот продувочный поток может быть получен при помощи любого соответствующего устройства, включая такое, которое позволяет осуществлять очистку экстракционного растворителя, который затем может быть снова введен в точке 14.

Один из вариантов осуществления способа, соответствующего настоящему изобретению, схематично представлен на фиг.3. Ссылочные номера с фиг.2 перенесены на фиг.3.

В этом варианте осуществления неконденсирующиеся соединения 11 рециркулируют в нижнюю часть колонны С1.

Один из вариантов осуществления способа, соответствующего настоящему изобретению, схематично представлен на фиг.4. Ссылочные номера с фиг.3 перенесены на фиг.4.

Поток 3а жидкости, содержащий экстракционный растворитель и мономер или мономеры и отводимый снизу колонны С1, разделяют в резервуаре F3, чтобы, с одной стороны, получить часть неконденсирующихся соединений 3а1, которую повторно подают в нижнюю часть колонны С1, и, с другой стороны, получить поток 3а2 жидкости, содержащий экстракционный растворитель и мономер или мономеры, который направляют в теплообменник Е3.

Один из вариантов осуществления способа, соответствующего настоящему изобретению, схематично представлен на фиг.5. Ссылочные номера с фиг.2 перенесены на фиг.5.

Часть 3а4 потока жидкости, содержащего экстракционный растворитель и мономер или мономеры и отводимого снизу колонны С1, выпаривают в теплообменнике Е6, получая поток 3а5, который снова вводят в нижнюю часть колонны С1, что обеспечивает испарение в этой колонне. Коэффициент испарения, отношение расхода испаряемой части потока 3а5 к расходу потока 3а4 устанавливают в зависимости от концентрации легких компонентов, отличных от мономера или мономеров, которую нужно получить в потоке 3а3 в нижней части колонны С1. Коэффициент испарения в общем случае составляет от 0,01 до 30. Эта величина может изменяться в соответствии в размерами колонны С1, как известно специалистам в данной области. Поток 3а3 из нижней части колонны С1 направляют в теплообменник Е3.

Во всех этих вариантах осуществления изобретения качество получаемого мономера или мономеров зависит от условий, создаваемых в колоннах С1 и С2: температуры, давления, выбора экстракционного растворителя в зависимости от природы потока газа, отношение расхода потока газа к расходу потока растворителя, флегмового числа, коэффициента испарения и числа тарелок. Подбор этих параметров позволяет достичь высокой степени эффективности и гибкости способа, соответствующего изобретению. Температура может составлять от -30°С до 200°С, давление может составлять от 0,5 до 10 бар. Число тарелок может быть от 2 до 50.

Далее изобретение поясняется на примерах.

Пример 1

Способ извлечения изопрена, соответствующий настоящему изобретению, изучали путем моделирования с использованием программного обеспечения Aspen Plus™. Способ осуществляли в соответствии с вариантом осуществления, представленным на фиг.4. В качестве экстракционного растворителя использовали циклогексан.

Условия работы экстракционной колонны С1 приведены в Таблице 1.

Условия работы регенерационной колонны С2 приведены в Таблице 2.

Состав входящих и выходящих потоков приведен в Таблице 3.

GS, вес./вес.: вес. расход потока/вес. расход входящего потока газа

Пример 2

Способ извлечения изопрена, соответствующий настоящему изобретению, изучали путем моделирования с использованием программного обеспечения Aspen Plus™. Способ осуществляли в соответствии с вариантом осуществления, представленным на фиг.4. В качестве экстракционного растворителя использовали циклогексан.

Условия работы экстракционной колонны С1 приведены в Таблице 4.

Условия работы регенерационной колонны С2 приведены в Таблице 5.

Состав входящих и выходящих потоков приведен в Таблице 6.

FG0, вес./вес.: вес. расход потока/вес. расход входящего потока газа

Изобретение относится к способу извлечения одного или нескольких мономеров из потока (1) газа, включающему следующие стадии: в одной и той же первой экстракционной колонне С1: а) стадию экстрагирования путем приведения потока (1) газа в экстракционной колонне (С1) в контакт с органическим экстракционным растворителем (2), при этом указанный экстракционный растворитель (2) абсорбирует указанный мономер или мономеры, и b) стадию отгонки или десорбции инертными газом в экстракционной колонне (С1) путем подачи в нижней части колонны (С1) ниже точки подачи потока (1), содержащего мономеры газа, потока инертного газа(12), при этом поток (3) жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводят снизу колонны (С1), а поток (4) отходящего газа отводят сверху колонны (С1), после чего во второй регенерационной колонне С2: с) стадию извлечения указанного мономера или мономеров, на которой указанный мономер или мономеры отделяют от экстракционного растворителя путем перегонки в регенерационной колонне (С2), в которую подают поток (3) жидкости, отведенный снизу колонны (С1), при этом поток, содержащий концентрированный мономер или мономеры (5), отводят сверху колонны (С2), а поток (2) жидкости, содержащий экстракционный растворитель, отводят снизу колонны (С2), после чего рециркулируют в верхнюю часть колонны (С1); причем мономер или мономеры выбраны из диенов, винилароматических соединений и изобутена. Использование настоящего изобретения позволяет свести к минимуму содержание примесей на стадии извлечения мономера. 9 з.п. ф-лы, 5 ил., 6 табл., 1 пр.

1. Способ извлечения одного или нескольких мономеров из потока (1) газа, включающий следующие стадии:

- в одной и той же первой экстракционной колонне С1:

a) стадию экстрагирования путем приведения потока (1) газа в экстракционной колонне (С1) в контакт с органическим экстракционным растворителем (2), при этом указанный экстракционный растворитель (2) абсорбирует указанный мономер или мономеры, и

b) стадию отгонки или десорбции инертным газом в экстракционной колонне (С1) путем подачи в нижней части колонны (С1), ниже точки подачи потока (1), содержащего мономеры газа, потока инертного газа,

при этом поток (3) жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводят снизу колонны (С1), а поток (4) отходящего газа отводят сверху колонны (С1), после чего:

- во второй регенерационной колонне С2:

c) стадию извлечения указанного мономера или мономеров, на который указанный мономер или мономеры отделяют от экстракционного растворителя путем перегонки в регенерационной колонне (С2), в которую подают поток (3) жидкости, отведенный снизу колонны (С1), при этом поток, содержащий концентрированный мономер или мономеры (5), отводят сверху колонны (С2), а поток (2) жидкости, содержащий экстракционный растворитель, отводят снизу колонны (С2), после чего рециркулируют в верхнюю часть колонны (С1);

причем мономер или мономеры выбраны из диенов, винилароматических соединений и изобутена.

2. Способ по п. 1, отличающийся тем, что мономер или мономеры выбраны из изопрена, бутадиена, изобутена и стирола.

3. Способ по п. 1 или 2, отличающийся тем, что экстракционный растворитель выбран из алифатических, циклоалифатических и ароматических углеводородов, содержащих от 5 до 20 атомов углерода.

4. Способ по п. 3, отличающийся тем, что экстракционный растворитель выбран из н-гексана, фракций изомеров гексана, циклогексана, н-гептана, фракций изомеров гептана, метилциклогексана и толуола.

5. Способ по п. 1, отличающийся тем, что он включает стадию конденсации потока (4) отходящего газа, отводимого сверху колонны (С1), с последующей стадией разделения с целью извлечения, с одной стороны, продувочного газа (6) и, с другой стороны, раствора (7) сконденсировавшихся углеводородов, содержащего экстракционный растворитель и мономер или мономеры, причем указанный раствор (7) рециркулируют в верхнюю часть колонны (С1).

6. Способ по п. 1, отличающийся тем, что поток (3) жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводимый снизу колонны (С1), нагревают в теплообменнике Е3 потоком (2) жидкости, содержащим экстракционный растворитель, отведенный снизу колонны (С2).

7. Способ по п. 1, отличающийся тем, что он включает стадию конденсации потока, содержащего концентрированный мономер или мономеры (5), отведенного сверху колонны (С2), с последующей стадией разделения с целью извлечения, с одной стороны, неконденсирующихся соединений (11) и, с другой стороны, потока мономера(ов) (8), причем часть (9) потока мономера(ов) снова подают в верхнюю часть колонны (С2).

8. Способ по п. 7, отличающийся тем, что неконденсирующиеся соединения (11) рециркулируют в нижнюю часть колонны (С1).

9. Способ по п. 1, отличающийся тем, что поток жидкости, содержащий экстракционный растворитель и мономер или мономеры, отводимый снизу колонны (С1), подвергают обработке на стадии разделения с целью отделения от указанного растворителя части неконденсирующихся соединений, причем указанные неконденсирующиеся соединения повторно подают в нижнюю часть колонны (С1).

10. Способ по п. 1, отличающийся тем, что часть потока жидкости, содержащего экстракционный растворитель и мономер или мономеры, отводимого снизу колонны (С1), выпаривают в теплообменнике Е6 и повторно подают в нижнюю часть колонны С1.

| Способ формирования слоя фоторезиста | 1975 |

|

SU570870A1 |

| КОВОЧНЫЙ МОЛОТ С ВИБРОИЗОЛИРОВАННЫМ ШАБОТОМ | 1993 |

|

RU2063291C1 |

| Развальцовка | 1926 |

|

SU8236A1 |

Авторы

Даты

2016-09-27—Публикация

2012-04-17—Подача