Настоящее изобретение относится к способу синтеза в массе или в концентрированной среде, называемому полумассовой полимеризацией, диеновых эластомеров с высокой степенью конверсии. Изобретение применимо, в частности, для получения диеновых эластомеров в непрерывном режиме.

При полимеризации в массе реакционная среда не содержит растворителя или разбавителя. В таком случае мономеры полимеризуются в отсутствие всякого растворителя. Компонентами реакционной среды являются тогда мономеры, полимер и составляющие каталитической системы, позволяющие осуществить полимеризацию. Что касается полимеризации в концентрированной среде, называемой полумассовой, она проводится при меньшем количестве растворителя, чем при полимеризации в растворе. Эта полимеризация протекает в очень концентрированном растворе полимера и низкой концентрации растворителя.

Отсутствие растворителя или разбавителя или же присутствие сниженного количества растворителя или разбавителя в реакционной среде имеет довольно значительные преимущества с точки зрения экономики и экологии. Использование растворителя или разбавителя в полимеризации требует удаления этого растворителя или разбавителя из полученного полимера после стадии полимеризации. Выделенный растворитель или разбавитель обычно возвращают в систему для повторного применения. Расходы на экстракцию и рецикл растворителя или разбавителя значительно повышают стоимость синтеза полимера.

Таким образом, полимеризация в массе или концентрированной среде имеет много преимуществ. Этот тип полимеризации выгоден, в частности, экономически, прежде всего в том, что касается капитальных затрат. Действительно, уменьшаются размеры оборудования, в частности, вне реакционной части, благодаря малому количеству используемого растворителя.

Это уменьшение количества растворителя или разбавителя позволяет также повысить производительность реакторов.

Кроме того, уменьшенное содержание или отсутствие растворителя или разбавителя влечет фактически уменьшение количества энергии (в виде пара для удаления растворителя отгонкой водяным паром), необходимого для отделения эластомера от растворителя, а также уменьшение расхода потока растворителя, который требуется обработать. Все эти характеристики ведут к снижению энергоемкости процесса полимеризации.

Кроме того, обычно уменьшается количество катализатора, что снижает расходы на исходные материалы.

Помимо этих экономических аспектов, уменьшение потока растворителя имеет экологические последствия, так как это влечет снижение выбросов и уменьшение потребления энергии.

В прошлом предлагалось несколько способов полимеризации сопряженных диенов в массе или концентрированной среде.

Можно, например, назвать патент EP 0127236B1, который описывает полимеризацию бутадиена в массе. Речь идет о непрерывной каталитической полимеризации бутадиена, проводимой в отсутствие или при небольшой доле растворителя, доходящей до 2 масс.% от массы мономера. Каталитическая система на основе неодима и бутадиен подаются в полимеризационный реактор/экструдер. Полимеризацию осуществляют при содержании мономера на входе в реактор/экструдер от 66% до 96% от суммарной массы растворителя и мономера. В реакторе этого типа изменения диапазона времени пребывания ограничены. Этот большой недостаток не позволяет проводить реакции, требующие больших времен пребывания. Это не обеспечивает также гибкости в проведении реакции. Кроме того, с этим типом реактора/экструдера сложно сохранять постоянную температуру полимеризации, что может, в зависимости от используемой каталитической системы, отрицательно сказаться на свойствах синтезированных полимеров, в частности их микро- или макроструктуре.

Другой документ, заявка WO 2005/087824, описывает способ полимеризации сопряженных диенов, который может быть осуществлен в непрерывном или периодическом режиме при содержании растворителя менее 50 масс.%. Применяется каталитическая система на основе лантанида или кобальта. Полимеризацию осуществляют в первом реакторе до степени конверсии не выше 20%. Полимер выгружают и переводят во второй реактор, в котором можно реализовать удаление летучих компонентов.

Ограничение низкой степенью конверсии в 20% ведет к низкой производительности этого способа. Кроме того, непрореагировавший мономер необходимо извлекать и обрабатывать, чтобы снова ввести в первый реактор. Эта обработка проводится на значительных объемах непрореагировавшего мономера. Этот аспект способа делает его малопривлекательным ввиду его неблагоприятного, с точки зрения энергии и экономики, влияния на стоимость процесса.

Ограничение низкой степенью конверсии при полимеризации в массе или в концентрированной среде диктуется также возникновением физического явления, которое может ухудшить природу полученного полимера и породить неконтролируемые ситуации в промышленном производстве. Действительно, испарение части жидкого мономера под действием энергии реакции полимеризации ведет, начиная с определенной концентрации полимера в реакционной среде, к чрезмерному увеличению в объеме (расширению) реакционной среды. В таких рабочих условиях больше невозможно осуществлять тепловой контроль реакции, и полимер может оказаться денатурированным.

В прошлом уже предлагались решения для устранения этой проблемы расширения среды полимеризации, в частности, предусматривающие уменьшение степени конверсии и удержание ее ниже предела, выше которого это явление наблюдается при данной температуре.

Так, в патенте US 3770710, который напрямую относится к устранению явления расширения, предлагается способ непрерывной полимеризации сопряженных диенов в две стадии. Первая стадия состоит в полимеризации жидкого бутадиена при низкой температуре, ниже 50°C, до достижения степени конверсии в интервале между 20% и 40%. Температура поддерживается путем контролируемого испарения жидкой фазы. Вторая стадия состоит в продолжении полимеризации и сушке полученного полимера в зоне, отличной от первой, в частности в экструдере, при более высокой температуре, варьирующейся в диапазоне от 50°C до 150°C.

Хотя явление расширения предотвращается, способ, описанный в этом документе, имеет недостатки, близкие к недостаткам других существующих способов, в частности низкая производительность процесса из-за низкой степени конверсии, ниже 40%, а также малопривлекательность из-за значительных объемов непрореагировавшего мономера, который требуется обрабатывать, что ведет к существенному влиянию на энергетику и экономику способа.

Учитывая способы полимеризации в массе, имеющиеся в известном уровне техники, ставится техническая задача, в частности, разработать способ синтеза диеновых полимеров в очень концентрированной среде и в непрерывном режиме, имеющий, кроме того, повышенную производительность, предотвращающий явление расширения реакционной среды и позволяющий гибкость в осуществлении процесса, в частности, в широком диапазоне температур, при сохранении постоянной температуры реакции.

Итак, настоящее изобретение решает эту проблему. Его целью является, в частности, улучшение условий полимеризации сопряженных диенов в высококонцентрированной среде, чтобы можно было получать высокие степени конверсии без возникновения явления расширения реакционной среды.

Целью изобретения является также обеспечить экономические и экологические преимущества, связанные с полимеризацией в массе или высококонцентрированной среде, а также обеспечить возможность осуществления этого способа в широком диапазоне температур реакции.

Еще одной целью изобретения является способ полимеризации, применимый для полимеризации в массе или в высококонцентрированной среде, который подходил бы для экономически выгодного промышленного производства при удовлетворительной производительности.

Эти цели достигнуты тем, что авторы изобретения разработали способ полимеризации сопряженных диенов в высококонцентрированных средаx, в котором применяются особые реакторы и который позволяет достичь высокой степени конверсии, которая может доходить до 100%, при массовом содержании мономера в подаваемом потоке, составляющем от 30 до 100% реакционной среды.

Поскольку способ согласно изобретению осуществляется в непрерывном режиме, следует понимать, что все эти этапы протекают одновременно после подачи сырья в реактор.

Таким образом, первым объектом изобретения является способ непрерывного синтеза диенового эластомера, включающий одновременно:

- непрерывное введение в особый реактор, снабженный газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством, по меньшей мере:

- одного или нескольких мономеров, подлежащих полимеризации, по меньшей мере один из которых является сопряженным диеновым мономером, и

- при необходимости органического растворителя,

- полимеризацию мономера или мономеров в перемешиваемой полимеризационной среде с получением диенового эластомера,

- непрерывную выгрузку эластомерной массы, полученной полимеризацией,

- резку выгруженной эластомерной массы на частицы,

- удаление растворителя из частиц, полученных на предыдущем этапе, и

- извлечение диенового эластомера из частиц, полученных на предыдущем этапе;

причем способ по существу отличается (1) высокой степенью конверсии, по меньшей мере 60%, в пределах первой трети реакционного объема реактора полимеризации и (2) среднеквадратичным отклонением функции распределения по времени пребывания, большим среднего времени пребывания, деленного на 2√3.

Объектом изобретения является также установка, предназначенная для осуществления этого способа и подходящая для применения в промышленном масштабе.

В настоящем описании выражения "высококонцентрированная среда" и "масса или полумасса" используются взаимозаменяемо, имея одно и то же значение.

В настоящем описании выражения "растворитель" и "разбавитель" используются взаимозаменяемо как имеющие одинаковое значение.

В настоящем описании, если явно не указано иное, все приводимые процентные содержания (%) являются массовыми процентами. С другой стороны, все интервалы величин, обозначенные выражением "между a и b", означают диапазон значений, которые больше a и меньше b (то есть, границы a и b исключены), тогда как все интервалы значений, обозначенные выражением "от a до b", означают область значений, больше или равных a и меньше или равных b (то есть, включая строгие границы a и b).

Первым объектом изобретения является способ непрерывного синтеза диенового эластомера, включающий следующие одновременные этапы:

a) непрерывное введение в полимеризационный реактор, снабженный газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством, по меньшей мере:

i. одного или нескольких мономеров, подлежащих полимеризации, из которых по меньшей мере один мономер является сопряженным диеном, и

ii. от 0 до 70 масс.% органического растворителя, в расчете на общую массу мономеров и растворителей;

b) непрерывную полимеризацию мономера или мономеров,

c) перемешивание полимеризационной среды путем непрерывного движения по меньшей мере одного средства перемешивания вокруг оси вращения,

d) непрерывную выгрузку эластомерной массы на выходе с этапа полимеризации,

e) непрерывную резку выгруженной эластомерной массы на частицы,

f) удаление растворителя из частиц эластомерной массы и

g) извлечение диенового эластомера из частиц, полученных на предыдущем этапе,

причем способ по существу отличается

(1) высокой степенью конверсии, по меньшей мере 60%, в пределах первой трети реакционного объема реактора полимеризации и

(2) среднеквадратичным отклонением функции распределения по времени пребывания в реакторе полимеризации, большим среднего времени пребывания, деленного на 2√3.

Следует отметить, что эта комбинация характеристик течения и конверсии составляет существенный элемент изобретения, который позволяет непрерывному способу полимеризации решить техническую проблему, поставленную в отношении полимеризации в высококонцентрированной среде, который может применяться для экономически выгодного промышленного производства при удовлетворительной производительности.

Так как способ согласно изобретению осуществляется в непрерывном режиме, следует понимать, что эти этапы протекают одновременно после подачи сырья в реактор.

Согласно одному частному варианту осуществления предлагаемого изобретением способа синтеза, полимеризацию осуществляют в непрерывном режиме при количестве растворителя или разбавителя, не превышающем 70 масс.% от суммарно массы мономера(ов) и растворителя, причем количество растворителя может составлять, например, по меньшей мере 10 масс.%, даже по меньшей мере 30 масс.%, но не более 60 масс.%, даже не более 55 масс.% от суммарной массы мономера(ов) и растворителя.

Согласно другому варианту осуществления изобретения, полимеризацию осуществляют без добавления растворителя полимеризации.

Выбор реактора полимеризации является, с точки зрения возможностей ее осуществления, особенно важным аспектом способа по изобретению. Действительно, желательно осуществлять полимеризацию мономеров в высококонцентрированных средах. Согласно изобретению, под высококонцентрированной средой следует понимать, что концентрация мономера(ов) в смеси растворитель + мономер(ы) составляет по меньшей мере 30 масс.%, причем в отсутствие растворителя эта концентрация может достигать 100 масс.%. Кроме того, полимеризацию желательно вести до достижения высоких степеней конверсии в пределах первой трети реакционного объема реактора полимеризации, по меньшей мере 60%, причем она может достигать 100%.

Вязкость полимеризационной среды, состоящей в основном из мономеров, эластомера и при необходимости растворителя, может достигать высоких значений. Характеристическая вязкость диенового эластомера зависит от его природы. Минимальное значение вязкости составляет по меньшей мере 1,5 дл/г, даже по меньшей мере 4 дл/г, в частности, для полиизопренов, получаемых координационным катализом. Однако характеристическая вязкость предпочтительно не должна превышать 10 дл/г, даже 7 дл/г. Характеристическая вязкость определяется по методу, описанному в приложении 1.

Перемешивание внутри реактора полимеризации должно обеспечивать размешивание этой очень вязкой среды, чтобы можно было синтезировать полимер постоянного и однородного качества.

Помимо совместимости с высокими вязкостями реактор должен подходить для применения в целях полимеризации одного или нескольких мономеров в непрерывном режиме.

Реактор полимеризации согласно изобретению можно определить как реактор, снабжаемый газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством, а также имеющий по меньшей мере по одному входу и выходу.

Средство перемешивания позволяет осуществлять непрерывное перемешивание реакционной среды. Оно может иметь различные формы и быть адаптированным к технологии реактора. В продаже имеется множество типов таких средств. В качестве примера средство перемешивания может быть лопастью типа сигма (или Z-образным) или лопастью других типов, какие описаны в David B. Todd, Mixing of Highly Viscous Fluids, Polymers, and Pastes, in Handbook of Industrial Mixing: Science and Practice, E. L. Paul, V. A. Atiemo-Obeng, and S. M. Kresta, Editors. 2004, John Wiley and Sons., р. 998, р. 1021.

Когда реактор оборудован по меньшей мере двумя средствами перемешивания, они могут вращаться в одном и том же или в противоположных направлениях. Кроме того, они могут быть тангенциального типа или частично перекрывать друг друга.

Согласно некоторым конфигурациям, реактор полимеризации оборудован одним средством перемешивания. Так, этот тип реактора может состоять из резервуара, средства перемешивания и разгрузочного устройства. Например, можно назвать реактор, выпускаемый в продажу фирмой LIST AG под названием «однолопастной реактор-смеситель» (по-английски single shaft kneader).

В других конфигурациях реактор полимеризации оборудован двумя средствами перемешивания.

Согласно описанным выше конфигурациям, реактор полимеризации может состоять из резервуара, системы перемешивания в нем и разгрузочного устройства.

Согласно предпочтительным конфигурациям, реактор полимеризации имеет, в частности, конструкцию реактора-смесителя с Z-образными лопастями. Под реактором-смесителем с Z-образными лопастями понимается, в частности, смеситель или разминающее устройство, образованное из емкости, оборудованной двумя Z-образными лопастями, вращающимися, независимо или нет, вокруг оси вращения, предпочтительно горизонтальной. В этом случае обе Z-образные лопасти предпочтительно вращаются в противоположных направлениях, чтобы снабжать разгрузочное устройство внизу емкости.

В качестве примера реактор согласно изобретению выпускается в продажу под разными названиями, такими, например, как:

- смесители с лопастями сигма и разгрузочным шнеком (по-английски sigma blades mixer-discharge screw type), производства компании Battaggion SPA,

- смесители-экструдеры (по-английски extrusion-kneader), производства компании Aachener Misch- und Knetmaschinenfabrik Peter Küpper GmbH & Co. KG,

- смесители с двумя Z-образными лопастями и экструдером (по-английски double-z-kneader with extrusion screw) производства компании Hermann Linden Maschinenfabrik GmbH & Co. KG.,

- смесители-экструдеры (по-английски mixer extruders) производства компании Aaron Process Equipment Company.

Реактор полимеризации содержит газовую фазу, позволяющую отводить теплоту полимеризации путем испарения части реакционной среды. Объемное отношение газовой фазы к реакционной среде зависит от типа используемого реактора, его определение доступно специалисту.

Согласно одному варианту осуществления изобретения, полимеризация осуществляется в массе. В этом случае растворитель полимеризации не добавляют.

Согласно другим вариантам осуществления изобретения, полимеризацию осуществляют в высококонцентрированной среде. В этом случае среда содержит углеводородный растворитель, инертный в полимеризации, предпочтительно алифатический или алициклический, с низким молекулярным весом, в частности, из экологических соображений. В качестве примера можно назвать н-пентан, изопентан, изоамилены (2-метил-2-бутен, 2-метил-1-бутен и 3-метил-1-бутен), 2,2-диметилбутан, 2,2-диметилпропан (неопентан), н-гептан, н-октан, изооктан, циклопентан, циклогексан, н-гексан, метилциклопентан и метилциклогексан, а также смеси этих соединений, причем особенно предпочтителен н-пентан. Можно также назвать в качестве растворителя ароматические углеводороды, как, например, бензол или толуол.

Растворитель можно вводить непосредственно в реактор. Его можно также предварительно смешивать с по меньшей мере одним другим компонентом, вводимым в реактор полимеризации, в частности с мономером или мономерами, которые подлежат полимеризации. Этот последний вариант является предпочтительным для осуществления изобретения.

В соответствии со способом по изобретению, полимеризуют по меньшей мере один сопряженный диеновый мономер.

Под сопряженным диеновым мономером понимается сопряженный диеновый мономер, содержащий от 4 до 16 атомов углерода. В качестве сопряженных диенов подходят, в частности, бутадиен-1,3, 2-метил-1,3-бутадиен, 2,3-ди(алкил C1-C5)-1,3-бутадиен, как например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, мирцен и т. д.

В зависимости от вариантов осуществления способа по изобретению, сопряженный диеновый мономер можно сополимеризовать с одним или несколькими сопряженными диеновыми мономерами. Согласно другим вариантам осуществления способа по изобретению, если тип полимеризации это позволяет, сопряженный диеновый мономер можно сополимеризовать с одним или несколькими соединениями, такими как винилароматические соединения, содержащие от 8 до 20 атомов углерода. Согласно другим вариантам осуществления, когда тип полимеризации это позволяет, сопряженный диеновый мономер можно сополимеризовать с одним или несколькими сопряженными диеновыми мономерами и с одним или несколькими винилароматическими соединениями, содержащими от 8 до 20 атомов углерода.

В качестве винилароматических соединений подходят, в частности, стирол, орто-, мета-, пара-метилстирол, коммерческая смесь "винилтолуол", пара-трет-бутилстирол, метоксистиролы, винилмезитилен, дивинилбензол, винилнафталин и т. д.

Согласно одному варианту способа по изобретению, сопряженный диеновый мономер можно вводить в виде нефтяной фракции, содержащей мономер или мономеры, которые подлежат полимеризации. Так, например, когда желательно заполимеризовать изопрен, его можно ввести в реактор полимеризации в виде нефтяной фракции C5.

Выбор мономеров диктуется типом предполагаемой полимеризации и желаемым полимером. В зависимости от варианта осуществления изобретения, способ полимеризации в высококонцентрированной среде может применяться к анионной полимеризации, инициируемой, например, органическим соединением щелочного или щелочноземельного металла. Согласно другим вариантам осуществления способа по изобретению, можно применять цепную полимеризацию, катализируемую (по механизму координации-включения) каталитической системой на основе редкоземельного металла, титана или другого переходного металла.

В рамках анионной полимеризации инициатором полимеризации может быть любой известный анионный инициатор, моно- или полифункциональный. Однако предпочтительно использовать инициатор, содержащий щелочной металл, такой как литий, или щелочноземельный металл, как барий. В качестве литийорганических инициаторов походят, в частности, инициаторы, содержащие одну или несколько связей углерод-литий, такие как н-бутиллитий (n-BuLi), или же амиды лития. Репрезентативными соединениями, содержащими барий, подходящими в рамках настоящего изобретения, являются соединения, описанные, например, в патентных заявках FR-A-2302311 и FR-A-2273822 и в дополнительных свидетельствах FR-A-2338953 и FR-A-2340958. Такие инициаторы анионной полимеризации специалисту известны. В рамках цепной полимеризации путем координационного катализа используется каталитическая система на основе редкоземельного металла или титана.

Такие каталитические системы широко описаны в литературе.

В качестве примера такая каталитическая система может быть приготовлена на основе по меньшей мере:

- органической соли редкоземельного металла,

- агента алкилирования

и при необходимости

- донора галогена и/или

- сопряженного диенового мономера для предварительного формования.

Под выражением "на основе", используемым для определения составляющих каталитической системы, понимается продукт или продукты реакции этих составляющих после предварительного смешения всех или части составляющих, или при необходимости после предварительного формования и/или старения каталитической системы, или же продукт или продукты реакции in situ этих составляющих.

Каталитическая система может готовиться в периодическом или непрерывном режиме. Согласно одному воплощению способа по изобретению, размещенная до реактора полимеризации установка непрерывного синтеза каталитической системы снабжает в непрерывном режиме реактор полимеризации. Каталитическая система может вводиться напрямую в реактор или предварительно смешиваться с по меньшей мере одним другим компонентом, которые подаются в реактор полимеризации.

Согласно изобретению, под редкоземельным металлом понимается металл, выбранный из иттрия, скандия и лантаноидов (металлов с атомным номером от 57 до 71 в периодической системе элементов Менделеева). Предпочтительно редкоземельный металл выбран из лантаноидов, причем особенно предпочтителен неодим.

Под органической солью редкоземельного металла понимаются, например, трис(карбоксилаты), трис(алкоголяты), трис(ацетилацетонаты) или трис(органофосфаты) редкоземельного металла.

Когда органическая соль редкоземельного металла является трис(карбоксилатом) редкоземельного металла, этот карбоксилат может быть выбран из сложных эфиров алифатических карбоновых кислот, линейных или разветвленных, содержащих от 6 до 16 атомов углерода в линейной цепи, и сложных эфиров ароматических карбоновых кислот, содержащих от 6 до 12 атомов углерода, замещенных или нет. В качестве примера можно назвать неодеканоат (версатат), октоат, гексаноат, линейные или разветвленные, или же нафтенат, замещенный или нет. Из них особенно предпочтительны 2-этилгексаноат, нафтенат или неодеканоат (версатат) редкоземельного металла.

Когда органическая соль редкоземельного металла является трис(алкоголятом) редкоземельного металла, алкоголят может быть выбран из алкоголятов спирта или полиола, производного алифатического или циклического углеводорода, в частности алифатического углеводорода, линейного или разветвленного, содержащего от 1 до 10 атомов углерода в линейной цепи, в частности, от 4 до 8 атомов углерода. Можно упомянуть, например, неопентанолат.

Когда органическая соль редкоземельного металла является трис(органофосфатом) редкоземельного металла, этот органофосфат может быть выбран из диэфиров фосфорной кислоты общей формулы (R'O)(R''O)PO(OH), в которой R' и R'', одинаковые или разные, означают алкильный радикал, арил или алкиларил. В качестве примера можно назвать трис(дибутилфосфат) неодима, трис(дипентилфосфат) неодима, трис(диоктилфосфат) неодима, трис(бис(2-этилгексил)фосфат) неодима, трис(бис(1-метилгептил)фосфат) неодима, трис(бис(п-нонилфенил)фосфат) неодима, трис(бутил(2-этилгексил)фосфат) неодима, трис((1-метилгептил)(2-этилгексил)фосфат) неодима, трис((2-этилгексил)(п-нонилфенил)фосфат) неодима, трис(бис(2-этилгексил)фосфат) неодима, трис(бис(олеилил)фосфат) или трис(бис(линеолил)фосфат).

Из органофосфатов редкоземельного металла еще более предпочтительной солью является бис(2-этилгексил)фосфат редкоземельного металла.

Органическая соль редкоземельного металла предпочтительно выбрана из трис(бис(2-этилгексил)фосфата) неодима и трис(версатата) неодима.

Соль редкоземельного металла растворяют или суспендируют, в зависимости от конкретной ситуации, классическим способом в инертном углеводородном растворителе, выбранном, например, из низкомолекулярных алифатических или алициклических растворителей, таких как циклогексан, метилциклогексан, н-гептан или смесь этих растворителей.

В качестве агента алкилирования, подходящего для применения в каталитической системе согласно изобретению, можно назвать соединения алкилалюминия, выбранные из триалкилалюминия или гидридов диалкилалюминия, причем алкильная группа содержит от 1 до 10 атомов углерода. В качестве триалкилалюминия можно назвать триэтилалюминий, триизопропилалюминий, триизобутилалюминий, трибутилалюминий или триоктилалюминий. Из алкилалюминиевых соединений предпочтительны триизобутилалюминий или гидрид диизобутилалюминия.

В качестве агента алкилирования, подходящего для применения в каталитической системе согласно изобретению, можно также назвать алюмоксаны, соединения, получаемые парциальным гидролизом одного или нескольких триалкилалюминиевых соединений, таких как метилалюмоксан, триизобутилалюмоксан или же метилалюмоксаны.

Когда каталитическая система содержит донор галогена, можно использовать алкилгалогенид, галогенид алкилалюминия или полуторный галогенид алкилалюминия. Предпочтительно использовать галогениды алкилалюминия, у которых алкильная группа содержит от 1 до 8 атомов углерода. Из них предпочтителен хлорид диэтилалюминия.

Согласно одному варианту осуществления, для образования каталитической системы используют комбинацию гидрида диизобутилалюминия и хлорида диэтилалюминия в качестве агента алкилирования и донора галогена соответственно.

Согласно одной частной характеристики каталитической системы, редкоземельный металл или металлы присутствуют в каталитической системе в концентрации, больше или равной 0,002 моль/л, предпочтительно лежащей в интервале от 0,002 до 0,1 моль/л, в частности от 0,010 моль/л до 0,08 моль/л и даже от 0,02 до 0,07 моль/л.

С соответствии с другой частной характеристикой каталитической системы, мольное отношение алкилирующего агента к соли редкоземельного элемента(ов) в указанной каталитической системе составляет по меньшей мере 1/1 и не превышает 20/1, еще более предпочтительно не превышает 5/1.

Согласно еще одной частной характеристике каталитической системы, мольное отношение донора галогена к соли редкоземельного элемента(ов) может составлять по меньшей мере 2/1, предпочтительно по меньшей мере 2,6/1, но не больше 3,5/1, предпочтительно не больше 3/1.

Когда каталитическая система содержит сопряженный диеновый мономер, используемый для "предварительного формования" указанной каталитической системы, этот мономер может быть выбран из указанных выше сопряженных диеновых мономеров. Особенно предпочтительны 1,3-бутадиен или изопрен.

Отметим, что мольное отношение (мономер для предварительного формования/соль редкоземельного элемента(ов)) может иметь значение, лежащее в интервале от 10/1 до 70/1, предпочтительно от 25/1 до 50/1.

В качестве каталитической системы, предварительно формованной или нет, в рамках настоящего изобретения можно использовать системы, описанные в документах WO-A-02/38636, WO-A-03/097708 и WO-A-2007045417 от имени настоящего заявителя.

В соответствии с вариантами осуществления предлагаемого изобретением способа каталитической полимеризации, в реактор полимеризации можно вводить в виде потока, независимого от введения каталитической системы, используемой для реакции полимеризации, дополнительное заданное количество по меньшей мере одного соединения алкилалюминия формул AlR3 или HAlR2 или R''nAlR'3-n, в которых R и R' означают алкильную группу с 1-20 атомами углерода, насыщенную или ненасыщенную, предпочтительно с 1-12 атомами углерода, R'' означает аллильную группу, n целое число от 1 до 3 включительно. Это соединение алкилалюминия идентично или нет соединению в каталитической системе. Такие варианты описаны, в частности, в документах WO 2006133757, EP 1845118, WO 10/069511, WO 10/069805.

Согласно одному воплощению способа полимеризации по изобретению, все исходные компоненты реакционной среды, то есть мономеры, подлежащие полимеризации, возможный растворитель, инициатор полимеризации или каталитическая система и при необходимости дополнительный алкилалюминий, могут вводиться по отдельности прямо в реактор полимеризации.

Согласно другим воплощениям способа по изобретению, по меньшей мере два исходных компонента реакционной среды не вводятся по отдельности прямо в реактор полимеризации. Смешение указанных компонентов можно обеспечить различными средствами, известными специалисту, с помощью статических, динамических или ультразвуковых смесителей. Смесь перед вводом в реактор полимеризации можно кондиционировать при определенной температуре.

Второй этап способа по изобретению относится к полимеризации диеновых мономеров до достижения (1) высокой степени конверсии, по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации в сочетании (2) со среднеквадратичным отклонением функции распределения по времени пребывания в реакторе полимеризации, большим выше среднего времени пребывания, деленного на 2√3.

Согласно способу по изобретению, степень конверсии мономеров в полимер составляет по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации. Под объемом реактора полимеризации понимается объем, имеющийся в реакторе, между точкой ввода реагентов и выходом из реактора, без учета разгрузочного устройства.

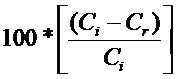

Ограничение степени конверсии значением 60% в сочетании с особой характеристикой, относящейся к функции распределения по времени пребывания согласно изобретению, необходимо для предотвращения образования пены и предотвращения явления расширения реакционной среды. Действительно, при конверсии ниже 60% и когда не удовлетворяются заданные в изобретении условия в отношении функции распределения по времени пребывания, наблюдается образование пузырей, которые быстро приводят к неконтролируемому расширению реакционной среды. Для достижения необходимой степени конверсии по меньшей мере 60% специалист располагает множеством рычагов или технических средств, которые могут варьироваться в многочисленных комбинациях. Из этих разных технических средств можно назвать температуру реакции, концентрацию мономера в реакционной среде, концентрацию катализатора или инициатора полимеризации в реакционной среде, среднее время пребывания и т. д. Средства, которые следует применить, чтобы достичь конверсии по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации, доступны специалисту. Простое правило для достижения минимального предела конверсии, в настоящем случае по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации, заключается для специалиста в идентификации комбинаций средств, которые нужно применить для выполнения этого правила. Степень конверсии можно определить различными способами, известными специалисту. Например, степень конверсии можно определить из измерения, проведенного на образце, отобранном на границе первой трети реакционного объема реактора полимеризации, например, методом газовой хроматографии (ГХ). Измеряют концентрацию в образце остаточного (непрореагировавшего) мономера или мономеров. Из разницы между концентрацией мономера или мономеров, введенных в реактор полимеризации (Ci) и концентрацией остаточного мономера(ов), измеренной в отобранном образце (Cr), определяют степень конверсии в массовых процентах следующим образом:

X масс.% =

где:

X масс.%: степень конверсии в массовых процентах;

Ci: концентрация мономера или мономеров, вводимых в реактор полимеризации;

Cr: концентрация остаточного мономера или мономеров, измеренная в отобранном образце.

Предпочтительно эта степень конверсии составляет по меньшей мере 80%, еще более предпочтительно от 85% до 100% для повышения производительности.

Предлагаемый изобретением способ отличается также условиями течения в реакторе во время реакции полимеризации. Эти течения характеризуются такой функцией распределения по времени пребывания, что среднеквадратичное отклонение функции распределения по времени пребывания больше среднего времени пребывания, деленного на 2√3. В частности, среднеквадратичное отклонение функции распределения по времени пребывания больше среднего времени пребывания, деленного на 2. Функция распределения по времени пребывания в реакторе полимеризации может быть определена специалистом классическим способом. Например, ее можно определить путем моделирования экспериментальных точек, полученных при газохроматографических измерениях изменения концентрации метки на выходе реактора, после очень быстрого введения этой метки в режиме импульсного ввода химически инертного продукта в соответствии с принципом, описанным в книге Jacques Villermaux, Génie de la réaction chimique: conception et fonctionnement des réacteurs. Editors. 1993, TEC & DOC - LAVOISIER, р. 170-172.

Комбинация этих двух характеристик - степени конверсии и течения - образует существенный элемент изобретения. Таким образом, благодаря изобретению имеется способ синтеза диеновых полимеров в непрерывном режиме, в высококонцентрированной среде, имеющий повышенную производительность и обладающий существенной гибкостью.

Тепловой режим реакции полимеризации регулируется в основном путем испарения, по меньшей мере частичного, компонентов неполимерной фазы реакционной среды. Регулирование температурного режима реакции полимеризации испарением части компонентов неполимерной фазы реакционной среды требует наличия свободного пространства (постоянного или временного) выше указанной среды, которое способно вместить газовую фазу, как это уже было определено выше. Для контроля температуры реактора и, следовательно, управления отводом тепла, выделяющегося в реакции полимеризации, можно предусмотреть несколько конфигураций.

Так, согласно одному варианту, в газовой фазе реактора можно установить внутренний конденсатор.

Согласно другому варианту, используется внешний контур конденсации. В соответствии с этим вариантом, часть газовой фазы, образованной в результате испарения реакционной среды во время полимеризации, увлекается через выход реактора к конденсатору. Затем конденсат, весь или часть, можно с успехом снова ввести в реактор, заменяя частично растворитель и/или мономеры в смеси, состоящей из по меньшей мере одного мономера и растворителя, или его можно хранить для позднейшего применения. В последнем случае необходимо скорректировать потоки, входящие или выходящие из реактора полимеризации, чтобы сохранить постоянным реакционный объем или время пребывания в реакторе. Можно установить устройство для отбора неконденсирующихся продуктов или из реактора, или из контура конденсации, в зависимости от вариантов, использующихся для контроля теплового режима реакции.

Согласно еще одному варианту, тепловой режим реакции полимеризации можно также частично контролировать путем охлаждения, вносимого исходными компонентами, вводимыми в реактор полимеризации, когда температура указанных компонентов ниже температуры реакционной среды. В результате, температуру исходных компонентов, вводимых в реактор полимеризации, можно устанавливать на желательное значение в интервале между -5°C и температурой окружающей среды.

Согласно другим вариантам, тепловой режим реакции полимеризации можно частично контролировать путем охлаждения посредством рубашки с двойными стенками или посредством перемешивающих валов реакторов.

Эти разные варианты можно комбинировать друг с другом, и учитывая, что способ проводится в непрерывном режиме, эти комбинированные варианты протекают одновременно. Предпочтителен по меньшей мере вариант с внешним контуром конденсации, так как поверхность теплообмена не ограничивается местом, имеющимся внутри реактора.

Полимеризация осуществляется в реакторе в условиях термодинамического равновесия между полимеризационной средой и газовой фазой. Так, согласно одному частному воплощению способа по изобретению, можно с успехом регулировать давление газовой фазы в реакторе, что имеет более значительный эффект, чем регулирование температуры, и что позволит поддерживать реакционную среду под давлением и, благодаря термодинамическому равновесию, при выбранной температуре.

Согласно одному воплощению способа по изобретению, реакцию полимеризации можно также проводить в вакууме, в таком случае можно предусмотреть соединение с вакуумной схемой, предпочтительно на внешнем контуре конденсации.

Очень низкие значения абсолютного давления позволяют проводить полимеризацию при очень низкой температуре, в частности в рабочих условиях, облегчающих синтез некоторых диеновых эластомеров.

Классически полимеризация протекает при температуре, лежащей в интервале от -30°C до 100°C.

На этапе полимеризации мономера или мономеров реакционная среда, которая может стать очень вязкой, поддерживается при перемешивании путем движения вокруг оси вращения, предпочтительно горизонтальной, одного или нескольких средств перемешивания реактора полимеризации.

Другой этап способа по изобретению состоит в непрерывной выгрузке части реакционной среды в виде эластомерной массы, содержащей синтезированный эластомер. Эта непрерывная выгрузка осуществляется с помощью разгрузочного устройства, полностью или частично интегрированного в реактор полимеризации, такого как шестереночное или шнековое разгрузочное устройство, находящееся внизу или на боковой стенке реактора. Для управления потоком, выходящим из реактора, на выходе реактора можно предусмотреть дополнительные устройства. Так, согласно одному частному варианту изобретения, эластомерная масса выгружается в результате совместного действия по меньшей мере одного разгрузочного шнека и шестеренчатого насоса, которые вместе образуют разгрузочную систему, подпитывая шестереночный насос эластомерной массой, выгружаемой шнековым устройством. Как результат, можно с успехом обеспечить равенство потока, выходящего из реактора, и потока, входящего в реактор, чтобы обеспечить непрерывный режим работы при постоянном времени пребывания.

Когда разгрузочное устройство содержит шнек, он может быть одинарным или двойным.

Согласно одному варианту изобретения, на этой стадии способ синтеза диенового эластомера можно продолжить известным образом. Так, согласно одному воплощению, полимеризацию можно остановить факультативно после этапа модификации диенового эластомера.

Другой этап способа по изобретению состоит в резке выгруженной эластомерной массы. Эластомерную массу направляют на устройство, предназначенное для ее резки. Устройство этого типа предпочтительно является гранулятором, который позволяет преобразовать массу в частицы различных форм со средними объемами в интервале между 0,07 см3 и 12 см3. Этап грануляции можно проводить в разных условиях, известных специалисту, которые подходят для способа по изобретению. Так, например, грануляцию можно проводить под водой, что позволяет подавать на этап удаления растворителя частицы эластомерной массы путем отгонки водяным паром, или же ее можно проводить в газовой фазе, что позволяет подавать на этап удаления растворителя частицы эластомерной массы путем сушки, отличной от отгонки водой. Согласно одному предпочтительному аспекту, грануляция будет проводиться под водой. Как пример, этот тип подводного гранулятора выпускается в продажу под разными наименованиями, такими как подводный гранулятор (по-английски Underwater Pelletizers) производства компании Gala Industries, подводный гранулятор (по-английски Underwater Pelletizing) от компании Kreyenborg Industries.

Затем процесс продолжается известным образом путем разделения и извлечения полученного диенового эластомера. Непрореагировавшие мономеры и/или растворитель, содержащийся в эластомерной массе в виде частиц, можно удалить способами, известными специалисту.

Эластомер, собранный после этих разных этапов, можно затем расфасовать обычным образом, например в виде тюков.

Согласно одному варианту изобретения, который является особенно предпочтительным вариантом, перед этапом резки e) раствор эластомера, выгруженный на этапе d), переводят в непрерывном режиме (этап d1)) на смеситель, располагающей газовой фазой, содержащий по меньшей мере одно средство перемешивания и разгрузочное устройство, чтобы провести там дополнительную физическую или химическую обработку (этап d2)).

Этот смеситель предпочтительно является самоочищающимся. Под "самоочищающимся" согласно изобретению понимается, что система перемешивания сканирует по меньшей мере 90% объема смесителя, предпочтительно 95% объема. Из подходящих смесителей можно назвать реакторы непрерывного смешения, оборудованные разгрузочным устройством с по меньшей мере одним шнеком, в частности смесители непрерывного действия с двухшнековым разгрузочным устройством. Такие смесители выпускаются в продажу, например, компанией LIST AG под названием «двухлопастные реакторы смешения» (по-английски Twin Shaft Kneader Reactor) или компанией Buss-SMS-Canzler под названием «двухлопастные реакторы смешения» (по-английски large volume processors, twin shaft horizontal).

Смеситель может выполнять различные функции, чтобы осуществлять разные этапы после полимеризации.

Так, согласно первому воплощению этого варианта изобретения, в случае, когда степень конверсии 100% не была достигнута в реакторе полимеризации, полимеризацию можно продолжить в этом втором реакторе в условиях, близких к условиям в первом реакторе, до достижения степени конверсии выше полученной в первом реакторе, предпочтительно до степени конверсии 96-100%. Чтобы контролировать температурный режим в конце реакции полимеризации, можно предусмотреть те же варианты, что и для реактора полимеризации, адаптируя их к технической конструкции реактора. В частности, можно использовать контур конденсации. Когда используется контур конденсации, он функционирует таким же образом, как контур, описанный выше для реактора полимеризации. Поток конденсата, весь или часть, можно либо снова ввести в смеситель, либо снова ввести до первого реактора, заменяя частично растворитель и/или мономеры в смеси, состоящей из по меньшей мере одного мономера и растворителя, или же его можно хранить для более позднего применения. Эти разные опции можно комбинировать друг с другом.

Согласно другому воплощению этого варианта изобретения, смеситель можно использовать также для концентрирования реакционной среды, удаляя при необходимости часть растворителя и/или непрореагировавшие мономеры. Этот этап называется этапом концентрации. В этом случае используется контур конденсации. Этот контур функционирует таким же образом, как контур, описанный выше для реактора полимеризации. В этом случае поток конденсата не вводится повторно в смеситель, но может с выгодой быть снова введен в схему, весь или часть, до первого реактора, частично заменяя растворитель и/или мономеры в смеси, состоящей из по меньшей мере одного мономера и растворителя, или может храниться до более позднего применения.

Согласно другому воплощению этого варианта изобретения, смеситель можно также использовать для удаления летучих компонентов из реакционной среды, удаляя при необходимости растворитель и/или непрореагировавшие мономеры. В этом случае используется контур конденсации. Этот контур функционирует так же, как контур, описанный выше для реактора полимеризации. Поток конденсата в этом случае не вводится снова в смеситель, но может с выгодой вводиться снова, весь или часть, до первого реактора, заменяя часть растворителя и/или мономеров в смеси, состоящей из по меньшей мере одного мономера и растворителя, или может храниться для более позднего применения.

Согласно другому воплощению этого варианта изобретения, реакции, следующие за полимеризацией, можно осуществлять в этом же смесителе путем добавления подходящих реагентов. Можно предусмотреть добавление агента, останавливающего полимеризацию, противоокислительных добавок, агентов-модификаторов макроструктуры эластомера и т. д. Этот вариант осуществления можно комбинировать с предыдущими.

Эти разные варианты осуществления можно комбинировать друг с другом. Понятно, что поскольку речь идет о непрерывном способе, эти разные этапы, когда они комбинируются, осуществляются одновременно. Например, смеситель может использоваться для продолжения полимеризации, концентрируя одновременно реакционную среду.

Эластомерная масса, выходящая с этого этапа дополнительной обработки, выгружается в непрерывном режиме из смесителя (этап d3). Эта непрерывная выгрузка осуществляется посредством устройства, которым снабжен смеситель. На выходе разгрузочного устройства из реактора могут быть установлены дополнительные устройства для транспортировки продуктов, чтобы регулировать выходящий поток. Так, согласно одному частному варианту изобретения, этот поток выгружается в результате комбинированного действия по меньшей мере одного разгрузочного шнека и шестеренчатого насоса, которые вместе образуют систему выгрузки, путем подпитки шестеренчатого насоса эластомерной массой, выгружаемой шнековым устройством.

На этой стадии способ может быть продолжен известным образом. Так, в зависимости от применяемой дополнительной обработки полимеризацию можно остановить или в эластомерную массу можно добавить добавки на выходе из смесителя.

Затем эластомерная масса проводится на устройство резки, согласно этапу e), и способ по изобретению продолжается.

Объектом изобретения является также любая установка, предназначенная для осуществления способа непрерывного синтеза диенового эластомера и подходящая для применения в промышленном масштабе.

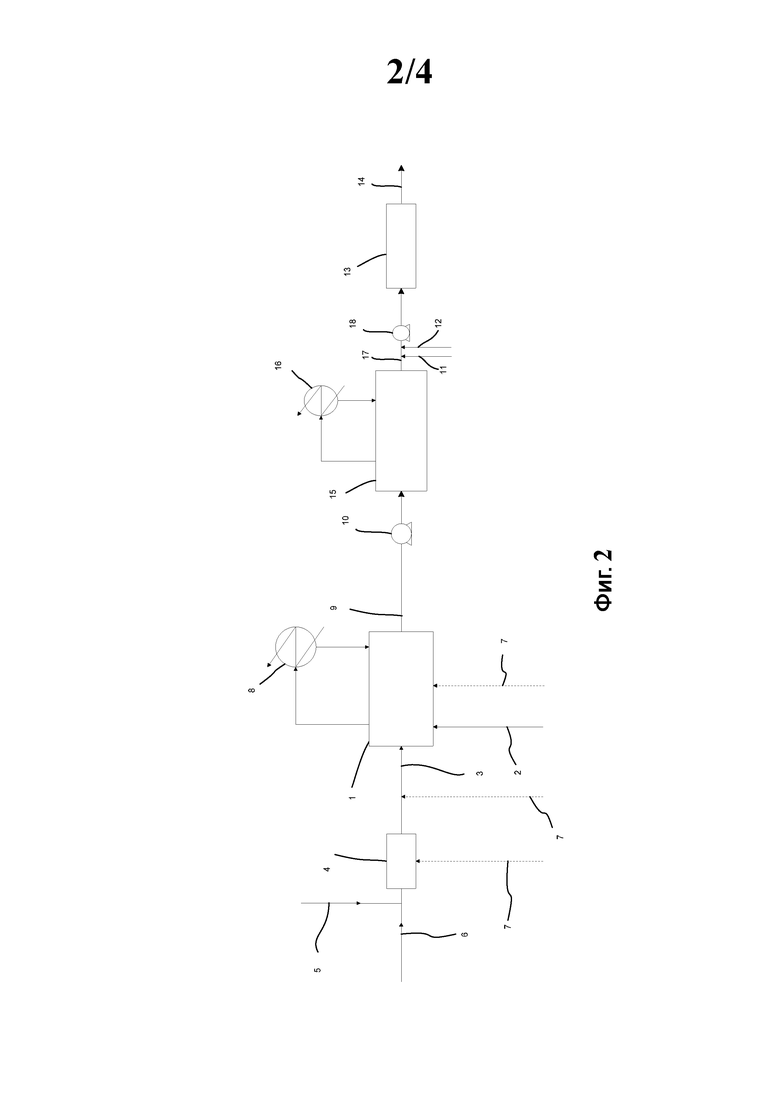

В качестве иллюстрации, а не ограничения, далее с обращением к фигурам 1 и 2 более подробно описываются две установки непрерывного синтеза диенового эластомера согласно двум вариантам осуществления способа синтеза по изобретению, причем каждая фигура является схематическим изображением одной установки.

Фигура 1 показывает схему установки, согласно одному варианту осуществления изобретения, непрерывного синтеза диенового эластомера путем координационного катализа, включающую реактор полимеризации и гранулятор.

Фигура 2 показывает схему установки, согласно одному варианту осуществления изобретения, непрерывного синтеза диенового эластомера путем координационного катализа, включающую, помимо реактора полимеризации и гранулятора, самоочищающийся смеситель.

Установка, показанная на фигуре 1, содержит в основном полимеризационный реактор 1, снабженный газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством с по меньшей мере одним шнеком. Реактор 1 оборудован средствами, позволяющими достичь в концентрированной среде особого течения, чтобы функция распределения по времени пребывания была такой, что среднеквадратичное отклонение этой функции будет выше среднего времени пребывания, деленного на 2√3, предпочтительно выше среднего времени пребывания, деленного на 2.

Реактор 1 оборудован также системой перемешивания, адаптированной к повышенным вязкостям, которых может достичь реакционная среда. Действительно, способ синтеза согласно изобретению адаптирован также к полимеризации в массе. Этот частный вариант изобретения позволяет специалисту оценить подходящий для применения тип перемешивания. Приемлемые системы перемешивания описаны выше.

Согласно предпочтительным конфигурациям, реактор полимеризации имеет, в частности, конструкцию смесителя с Z-образными лопастями (или смесителя сигма). Под смесительной конструкцией с Z-образными лопастями понимается, в частности, смеситель или размешивающее устройство, состоящее из емкости, снабженной двумя Z-образными лопастями, каждая из которых движется вокруг оси вращения, предпочтительно горизонтальной. Каждая из лопастей крепится к обеим противоположным сторонам емкости. Если лопасти частично перекрывают друг друга, они вращаются при фиксированном отношении скоростей, чтобы не задевать друг друга. Когда лопасти являются тангенциальными, они вращаются независимо или в зависимости друг от друга. Обе Z-образные лопасти предпочтительно вращаются в противоположных направлениях, чтобы питать разгрузочное устройство внизу емкости.

Реактор полимеризации 1 соединен по меньшей мере:

- с несколькими источниками непрерывной подачи, в том числе с по меньшей мере одним источником 2 подачи каталитической системы, источником 3 подачи по меньшей мере одного мономера, при необходимости смешанного с инертным углеводородным растворителем, и

- с выходом, подходящим для непрерывного выведения из указанного реактора 1 эластомерной массы в виде потока, выходящего через разгрузочное устройство.

Согласно варианту установки, показанной на фигуре 1, реактор полимеризации 1 соединен с источником 3 подачи смеси из по меньшей мере одного мономера и растворителя. Смеситель 4, находящийся по потоку выше реактора полимеризации 1, позволяет осуществить это смешение. Смеситель 4 питается от источника 5 по меньшей мере одного мономера и источника 6 растворителя и соединен с реактором полимеризации 1.

В соответствии с вариантами осуществления способа каталитической полимеризации согласно изобретению, в реактор полимеризации можно ввести как отдельный поток, не зависящий от введения каталитической системы, используемой для реакции полимеризации, заданное дополнительное количество по меньшей мере одного соединения алкилалюминия. Согласно одному варианту установки, показанному на фигуре 1 пунктиром, полимеризационный реактор 1 соединен также с источником 7 подачи дополнительного алкилирующего агента. Альтернативно алкилирующий агент можно добавлять в смесь мономера и растворителя перед вводом в реактор 1, причем источник 7 подачи дополнительного алкилирующего агента соединен также с источником 3 подачи мономера и растворителя, как указано пунктиром на фигуре 1. Или же, согласно другой альтернативе, также показанной на фигуре 1 пунктиром, алкилирующий агент можно вводить напрямую в смеситель 4 и смешивать там с мономером и растворителем, причем в этом случае источник 7 подачи дополнительного алкилирующего агента соединен со смесителем 4.

Согласно одному варианту установки, показанной на фигуре 1, источник 2 подачи каталитической системы может быть соединен с непоказанной установкой непрерывного приготовления каталитической системы, описанной в EP 1968734 A1.

Реактор полимеризации 1 оборудован разгрузочным устройством с по меньшей мере одним шнеком, что позволяет непрерывно выгружать эластомерную массу в виде выходящего потока 9. Это разгрузочное устройство состоит из по меньшей мере одного разгрузочного шнека, встроенного в реактор 1, и шестеренчатого насоса 10 за реактором 1. Разгрузочное устройство особенно хорошо подходит для непрерывной выгрузки продукта с повышенной вязкостью и тем самым позволяет регулировать поток, выходящий из реактора 1, чтобы он был равен потоку, входящему в этот же реактор 1. Допустимые разгрузочные устройства более широко описаны выше.

Присутствие газовой фазы в реакторе 1, системы перемешивания, адаптированной к высоким вязкостям, и устройства непрерывной выгрузки являются, наряду с разными подачами мономеров, растворителя и каталитической системы, необходимыми средствами, чтобы сделать возможным осуществление способа непрерывного синтеза диенового эластомера, характеризующегося, в частности, степенью конверсии по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации, в комбинации с особым течением таким, чтобы среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации было выше среднего времени пребывания, деленного на 2√3.

Согласно некоторым вариантам осуществления способа полимеризации, термический режим реакции полимеризации контролируется испарением, по меньшей мере частичным, неполимерных компонентов реакционной среды. На фигуре 1, показывающей один вариант этого способа, реактор полимеризации 1 оборудован контуром конденсации, который позволяет:

- конденсировать газы, выходящие из реактора 1, в конденсаторе 8, и

- вернуть весь или часть конденсата в реактор 1.

Согласно одному факультативному варианту осуществления (не показан), контур конденсации предпочтительно может быть соединен с устройством, позволяющим известным способом удалить неконденсирующиеся продукты.

Согласно варианту осуществления изобретения, показанному на фигуре 1, затем в поток эластомерной массы 9, выгруженной из реактора 1, вводят ингибитор полимеризации и антиоксидант, посредством соответственно источников подачи 11 и 12, до шестеренчатого насоса 10.

Установка, показанная на фигуре 1, содержит, кроме того, гранулятор 13, предпочтительно подводный. Гранулятор 13 снабжен входом, соединенным с шестеренчатым насосом 10, через который разгрузочное устройство питает гранулятор 13 эластомерной массой, подлежащей резке. Гранулятор 13 снабжен также выходом, подходящим для непрерывного выведения из указанного гранулятора 13 частиц эластомерной массы в виде потока 14, в частности, на устройство, предназначенное для удаления растворителя и мономера или мономеров.

Установка, показанная на фигуре 2, до реактора полимеризации 1 содержит те же элементы, какие показаны на фигуре 1 до полимеризационного реактора 1. Кроме того, она содержит смеситель 15 за реактором полимеризации 1, соединенный с реактором 1 через шестеренчатый насос 10. Смеситель 15 содержит устройство перемешивания, которое сканирует по меньшей мере 90% объема смесителя, предпочтительно 95% его объема, обеспечивая тем самым самоочищение.

Смеситель 15 снабжен по меньшей мере:

- входом, соединенным с источником подачи эластомерной массы, выгружаемой из реактора полимеризации 1 шестеренчатым насосом 10,

- выходом, предназначенным для непрерывного выведения из указанного смесителя 15 эластомерной массы в виде выходящего потока 17, направляемого на насос 18.

Смеситель 15 снабжен разгрузочным устройством с по меньшей мере одним шнеком, что позволяет непрерывно выгружать эластомерную массу как выходящий поток 17. Это разгрузочное устройство состоит по меньшей мере из одного разгрузочного шнека, встроенного в смеситель 15, и шестеренчатого насоса 18, находящегося за реактором 15.

Выходящий поток 17 эластомерной массы проводится для резки на гранулятор 13, предпочтительно подводный, посредством шестеренчатого насоса 18, который соединен с гранулятором.

Согласно некоторым вариантам осуществления способа полимеризации, смеситель 15 может выполнять разные функции для осуществления различных этапов после полимеризации. Так, смеситель 15 может применяться для концентрирования реакционной среды, удаляя из нее при необходимости часть растворителя и/или непрореагировавшие мономеры. В смесителе 15 могут также проводиться реакции после полимеризации. Эти разные этапы могут осуществляться в смесителе 15 одновременно.

На фигуре 2, показывающей один вариант установки для осуществления способа, смеситель 15 оборудован контуром конденсации, который позволяет:

- конденсировать газы, выходящие из реактора 15, в конденсаторе 16, и

- вернуть весь или часть конденсата в смеситель 15.

Этот контур конденсации обеспечивает также контроль термического режима реакций, протекающих в смесителе 15, путем испарения, по меньшей мере частичного, неэластомерных компонентов реакционной среды.

Согласно одному факультативному варианту осуществления (не показан), контур конденсации предпочтительно может быть соединен с устройством, позволяющим известным способом удалять неконденсирующиеся продукты.

В соответствии с вариантом осуществления изобретения, показанным на фигуре 2, затем в поток 17 эластомерной массы, выгруженной из смесителя 15, вводят ингибитор полимеризации и антиоксидант, посредством соответственно источников подачи 11 и 12, выше шестеренчатого насоса 18.

Установка, показанная на фигуре 2, содержит, кроме того, гранулятор 13, предпочтительно подводный. Гранулятор 13 снабжен входом, соединенным с шестеренчатым насосом 18, через который разгрузочное устройство питает гранулятор 13 эластомерной массой, подлежащей резке. Гранулятор 13 снабжен также выходом, подходящим для непрерывного выведения из указанного гранулятора 13 частиц эластомерной массы в виде потока 14, направляемого, в частности, на устройство, предназначенное для удаления растворителя и мономера или мономеров.

Фигуры 1 и 2 являются схемами вариантов осуществления предлагаемого изобретением непрерывного синтеза диенового эластомера путем координационного катализа. Специалист должен понимать, что установка для осуществления способа непрерывного синтеза диенового эластомера путем анионной полимеризации, что образует другие варианты осуществления изобретения, не содержит источника 7 подачи алкилирующего агента. В этом варианте реактор полимеризации соединен соответственно с несколькими источниками подачи, в том числе с по меньшей мере одним источником подачи инициатора полимеризации, который в таком случае заменяет источник подачи, обозначенный позицией 2 на фигурах 1 и 2.

Пример 1

Способ синтеза полиизопрена путем координационного катализа в высококонцентрированной среде, согласно одному варианту изобретения

Несколько определений:

- хлорид диэтилалюминия = CDEA

- гидрид диизобутилалюминия = DiBaH

Процесс полимеризации осуществляли в непрерывной производственной линии в установке, показанной на фигуре 1, содержащей реактор с газовой фазой, имеющий две Z-образные лопасти, полным объемом 150 литров, оборудованный разгрузочным устройством, состоящим из разгрузочного шнека и шестеренчатого насоса.

Изопрен и пентан смешивают в динамическом смесителе 4, установленном для этой цели по потоку выше полимеризационного реактора 1. Полученную смесь вводят в виде одного потока 3, входящего непосредственно в реактор 1.

Изопрен вводят с расходом 5,52 кг/ч в динамический смеситель 4 в виде потока 5.

Пентан вводят с расходом 12,40 кг/ч в динамический смеситель 4 в виде потока 6, то есть около 37 масс.% мономера в реакционной среде.

Координационная каталитическая система также вводится непосредственно в реактор 1 в виде потока 2. Каталитическая система имеет в основе трис-(бис-(2-этилгексил)фосфат) неодима, бутадиен в качестве мономера для предварительного формования, DiBaH в качестве алкилирующего агента и CDEA в качестве донора галогена. Систему готовят, следуя способу получения, описанному в разделе I вышеупомянутого документа WO-A-03/097708, поданного от имени настоящего заявителя.

Каталитическая система имеет следующие мольные отношения к неодиму:

Nd/бутадиен/DiBaH/CDEA = 1/30/1,8/2,6

Количество неодима составляет 105 мкмоль/100 г изопрена. Мольная концентрация неодима в катализаторе равна 0,02 моль/л.

DiBaH также вводится непосредственно в реактор 1 как отдельный и независимый поток 7. Количество вводимого DiBaH составляет 110 мкмоль/100 г изопрена. Мольная концентрация раствора DiBaH равна 0,1 моль/л.

Манометрическое давление газовой фазы контролируется на уровне 0,16 бар, пары конденсируются во внешнем конденсаторе 8 и снова направляются в реактор полимеризации 1 с двумя Z-образными лопастями.

Температура рубашки с двойными стенками поддерживается на уровне 35°C.

Среднее время пребывания t0 в реакции равно 80 минут.

Разгрузочный шнек позволяет передавать продукт из реактора 1 на шестеренчатый насос 10.

Используемыми ингибитором полимеризации и антиоксидантом являются олеиновая кислота в количестве 1 pce (pce: массовые части на 100 массовых частей эластомера) и N-1,3-диметилбутил-N'-фенил-парафенилендиамин в количестве 0,5 pcm (pcm: массовые части на 100 массовых частей мономера изопрена). Эти ингибитор полимеризации и антиоксидант вводятся друг за другом на выходе реактора 15, до шестеренчатого насоса 18, в виде потоков 11 и 12.

Шестеренчатый насос 10 передает эластомерную массу на подводный гранулятор 13. Расход, передаваемый шестеренчатым насосом 10, равен сумме расходов, вводимых в реактор 1, к которым добавлены расходы ингибитора полимеризации и антиоксиданта.

Никаких явлений расширения не наблюдалось.

Конверсия, измеренная на отобранном образце на границе первой трети объема реактора, составляет 89%. Степень конверсии устанавливается по измерению методом ГХ содержания изопрена в отобранном образце. Как определено, содержание остаточного изопрена в отобранном образце составляет 4 масс.%.

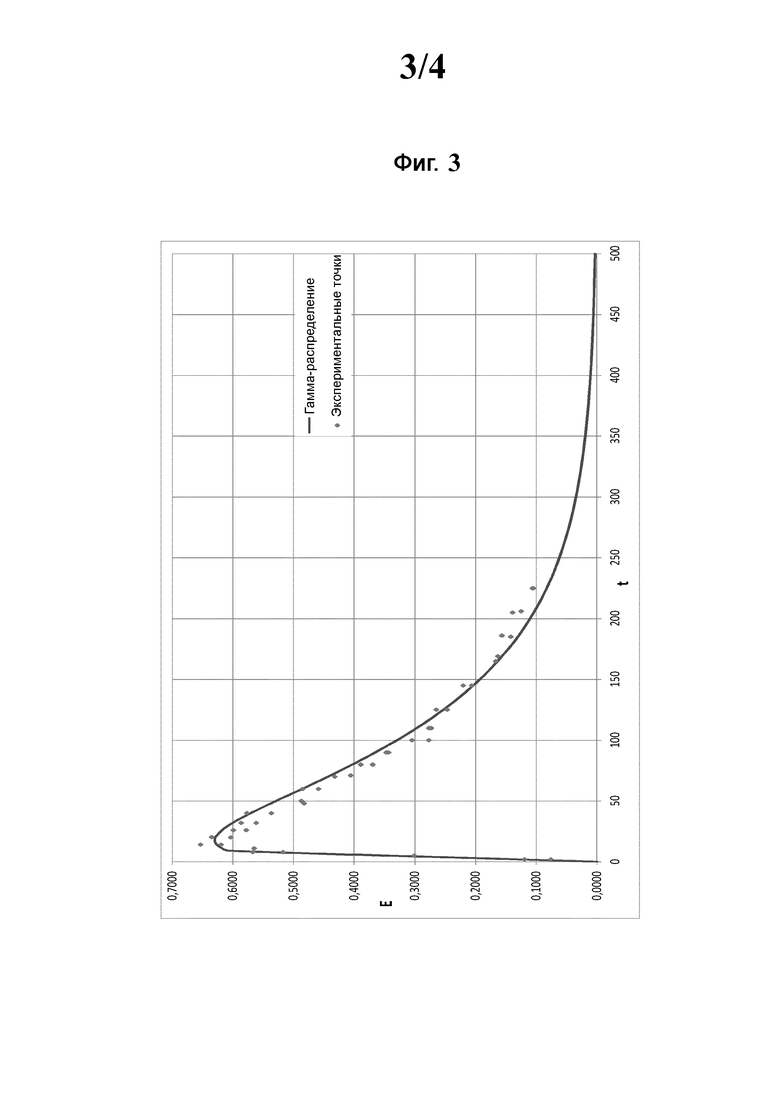

Потоки характеризуются распределением по времени пребывания, приведенным на фигуре 3.

Экспериментальные точки, позволяющие установить это распределение по времени пребывания, были получены путем газохроматографического измерения изменения концентрации метки после очень быстрого введения методом импульсного ввода химически инертного продукта, в соответствии с принципом, описанным в книге Jacques Villermaux, Génie de la réaction chimique: conception et fonctionnement des réacteurs. Editors. 1993, TEC & DOC - LAVOISIER, р. 170-172. Экспериментальные точки получены из образцов, отобранных из потока 9 с фиг. 1 на выходе реактора 1, на конце разгрузочного шнека.

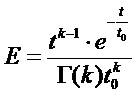

Моделирование этих экспериментальных точек гамма-распределением позволило определить дисперсию функции E распределения по времени пребывания.

Гамма-распределение для моделирования функции E распределения по времени пребывания имеет следующий вид:

Здесь:

Г(k): значение гамма-функции при k;

k: константа;

t0: среднее время пребывания, то есть 80 минут;

t: время пребывания.

Дисперсия этой функции распределения по времени пребывания равна k*t02.

Подгонка функции к экспериментальным точкам позволяет определить параметр k, который равен 1,22.

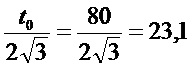

Отсюда было рассчитано, что среднеквадратичное отклонение функции распределения по времени пребывания равно 88,4, то есть оно выше среднего времени пребывания, деленного на 2√3, а именно

Этот предлагаемый изобретением способ синтеза полиизопрена в непрерывном режиме и в высококонцентрированной среде показывает, что если соблюдается комбинация условий, установленных способом по изобретению, а именно минимальная конверсия 60% и среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации больше среднего времени пребывания, деленного на 2√3, то никаких явлений расширения не наблюдается. Этот способ согласно изобретению позволяет найти решение технической задачи разработки гибкого способа, в частности гибкого в широком диапазоне температур, подходящего для экономически выгодного промышленного производства благодаря снижению количества используемого растворителя, при одновременном обеспечении повышенной производительности.

Пример 2

Способ синтеза полиизопрена путем координационного катализа в высококонцентрированной среде согласно другому варианту изобретения

Полимеризация протекает аналогично примеру 1. Реагенты, вводимые в реактор 1, и их количества такие же. Но ингибитор полимеризации и антиоксидант больше не вводятся на выходе реактора 1.

Шестеренчатый насос 10 передает эластомерную массу на самоочищающийся смеситель 15 с газовой фазой. Расход, передаваемый шестеренчатым насосом 10, равен сумме расходов, вводимых в реактор 1.

Самоочищающийся смеситель представляет собой двухлопастной реактор смешения полным объемом 39 литров с разгрузочным устройством, состоящим из разгрузочного двухшнекового экструдера и шестеренчатого насоса 18. Течение в этом двухлопастном реакторе смешения близко к поршневому течению.

Манометрическое давление газовой фазы контролируется на уровне 0,16 бар, пары конденсируются во внешнем конденсаторе 16 и снова направляются в самоочищающийся смеситель 15.

Температура рубашки с двойными стенками поддерживается на уровне 35°C.

Среднее время пребывания в реакции, t0, в самоочищающемся смесителе 15 равно 37 минутам.

Используемыми ингибитором полимеризации и антиоксидантом являются олеиновая кислота в количестве 1 pce (pce: массовые части на 100 массовых частей эластомера) и N-1,3-диметилбутил-N'-фенил-парафенилендиамин в количестве 0,5 pcm (pcm: массовые части на 100 массовых частей мономера изопрена). Эти ингибитор полимеризации и антиоксидант вводятся друг за другом на выходе реактора 15, до шестеренчатого насоса 18, в виде потоков 11 и 12.

Шестеренчатый насос 18 передает эластомерную массу на подводный гранулятор 13. Расход, передаваемый шестеренчатым насосом 18, равен сумме расходов, вводимых в реактор 1, к которым добавлены расходы потоков ингибитора полимеризации 11 и антиоксиданта 12.

Никакого явления расширения не наблюдалось.

Конверсия, измеренная на образце, отобранном из потока 17 выше шестеренчатого насоса 18, составляла 99,98%. Измерение конверсии осуществляли, исходя из газохроматографического измерения количества изопрена в отобранном образце. Как было определено, содержание остаточного изопрена в отобранном образце составляло 74 ч/млн.

Этот способ синтеза полиизопрена согласно изобретению, в высококонцентрированной среде и в непрерывном режиме, показывает, что если соблюдается комбинация условий, установленных способом по изобретению, а именно минимальная конверсия 60% и среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации больше среднего времени пребывания, деленного на 2√3, то никаких явлений расширения не наблюдается. Этот способ по изобретению позволяет решить техническую задачу разработки гибкого способа, в частности гибкого в широком диапазоне температур, подходящего для экономически выгодного промышленного производства благодаря сниженному количеству используемого растворителя при одновременном обеспечении повышенной производительности и без расширения реакционной среды. Кроме того, этот способ позволяет достичь повышения степени конверсии до 99,98%.

Пример 3

Способ синтеза полиизопрена путем координационного катализа в очень концентрированной среде (не по изобретению)

Процесс полимеризации осуществляли в непрерывной производственной линии в установке, содержащей двухлопастной самоочищающийся реактор непрерывного смешения полным объемом 29 литров, с газовой фазой и оборудованный разгрузочным устройством, состоящим из двойного шнека и шестеренчатого насоса. Скорость лопастей равна 20 об/мин.

Изопрен и пентан смешивают в динамическом смесителе, предусмотренном для этой цели до реактора полимеризации. Полученную смесь вводят в виде одного потока, входящего непосредственно в реактор полимеризации.

Изопрен вводят с расходом 3,63 кг/ч в динамический смеситель.

Пентан вводят с расходом 4,47 кг/ч в динамический смеситель, то есть около 42 масс.% мономера в реакционной среде.

Координационная каталитическая система также вводится непосредственно в реактор полимеризации. Каталитическая система имеет в основе трис-(бис-(2-этилгексил)фосфат) неодима, бутадиен в качестве мономера для предварительного формования, DiBaH в качестве алкилирующего агента и CDEA в качестве донора галогена. Систему готовят, следуя варианту приготовления, описанному в разделе I вышеупомянутого документа WO-A-03/097708, поданного от имени настоящего заявителя.

Каталитическая система имеет следующие мольные отношения к неодиму:

Nd/бутадиен/DiBaH/CDEA=1/30/1,4/2,6

Количество неодима равно 350 мкмоль/100 г изопрена. Мольная концентрация неодима в катализаторе равна 0,02 моль/л.

DiBaH также вводится непосредственно в реактор 1 в виде отдельного и независимого потока 7. Количество вводимого DiBaH составляет 50 мкмоль/100 г изопрена. Мольная концентрация раствора DiBaH равна 0,01 моль/л.

Манометрическое давление газовой фазы контролируется на уровне 0,5 бар, пары конденсируются во внешнем конденсаторе и направляются в реактор полимеризации.

Температура рубашки с двойными стенками поддерживается на уровне 48°C.

Среднее время пребывания t0 в реакции равно 54 минутам.

Двухшнековое разгрузочное устройство позволяет передавать продукт из реактора на шестеренчатый насос.

Используемыми ингибитором полимеризации и антиоксидантом являются олеиновая кислота в количестве 1 pce (pce: массовые части на 100 массовых частей эластомера) и N-1,3-диметилбутил-N'-фенил-парафенилендиамин в количестве 0,5 pcm (pcm: массовые части на 100 массовых частей мономера изопрена). Указанные ингибитор полимеризации и антиоксидант вводятся друг за другом на выходе реактора до шестеренчатого насоса.

Шестеренчатый насос передает эластомерную массу на подводный гранулятор. Расход, передаваемый шестеренчатым насосом, равен сумме расходов, вводимых в реактор полимеризации, к которым добавлены расходы потоков ингибитора полимеризации и антиоксиданта.

В этом опыте наблюдалось расширение реакционной среды. Это расширение не позволяет контролировать термический режим реакции.

Конверсия, измеренная на отобранном образце на границе первой трети объема реактора, составляла 56%, то есть она ниже минимального предела, требующегося для способа по изобретению. Степень конверсии устанавливается по газохроматографическому измерению содержания изопрена в отобранном образце. Как было определено, содержание остаточного изопрена в отобранном образце составляет 18 масс.%.

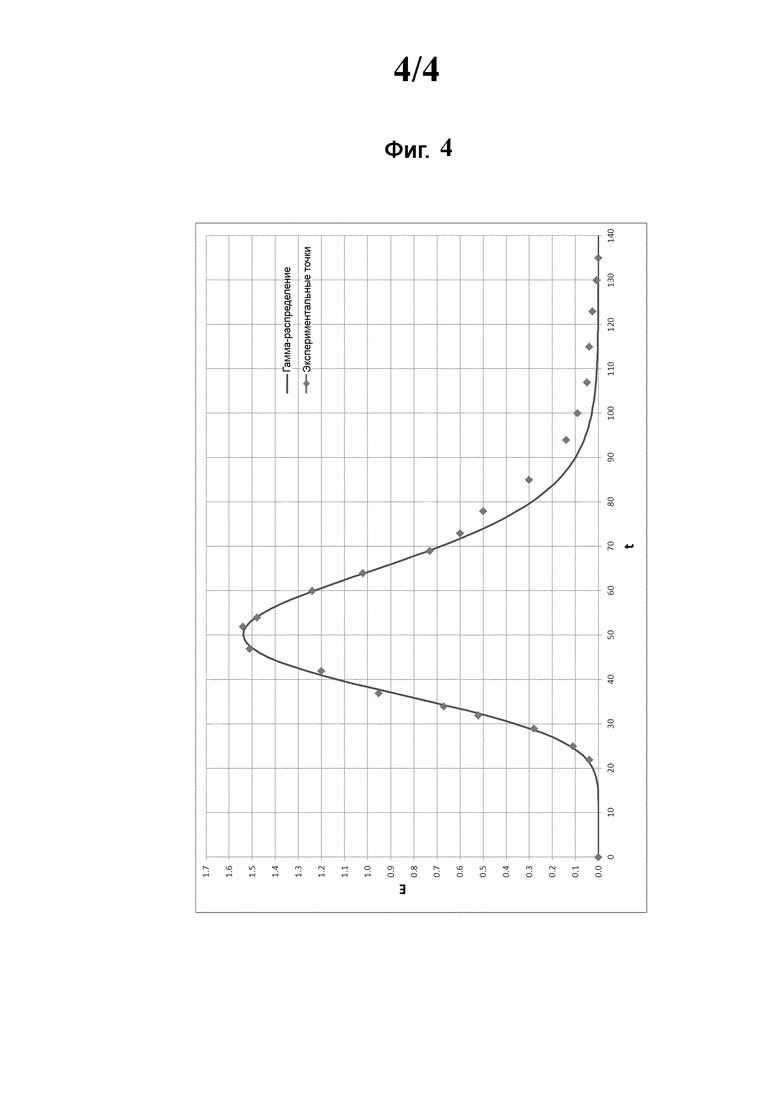

Течения характеризуются распределением по времени пребывания, приведенным на фигуре 4.

Экспериментальные точки, позволяющие установить это распределение по времени пребывания, были получены путем газохроматографического измерения изменения концентрации метки после очень быстрого введения в режиме импульсного ввода химически инертного продукта в соответствии с принципом, описанным в книге Jacques Villermaux, Génie de la réaction chimique: conception et fonctionnement des réacteurs. Editors. 1993, TEC & DOC - LAVOISIER, р. 170-172. Экспериментальные точки получены из образцов, отобранных на выходе реактора полимеризации, на краю разгрузочного шнека.

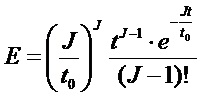

Моделирование этих экспериментальных точек гамма-распределением позволило определить дисперсию функции E распределения по времени пребывания.

Гамма-распределение, используемое для моделирования функции E времени пребывания, следующее:

Здесь:

J: число реакторов в каскаде;

t0: среднее время пребывания, то есть 54 минуты;

t: время пребывания.

Дисперсия этой функции распределения по времени пребывания равна t02/J.

Подгонка функции к экспериментальным точкам позволяет определить параметр J, который равен 14.

Из этого было рассчитано, что среднеквадратичное отклонение функции распределения по времени пребывания равно 14,43, то есть меньше среднего времени пребывания, деленного на 2√3, а именно  , что является минимальным пределом, требующимся для способа по изобретению.

, что является минимальным пределом, требующимся для способа по изобретению.

Этот не соответствующий изобретению способ непрерывного синтеза полиизопрена в очень концентрированной среде показывает, что если сочетание условий, установленных способом согласно изобретению, а именно минимальная конверсия 60% и среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации выше среднего времени пребывания, деленного на 2√3, не соблюдается, то наблюдается явление расширения, которое не позволяет больше контролировать тепловой режим реакции. Этот не соответствующий изобретению способ не позволяет решить техническую задачу разработки гибкого способа, в частности гибкого в широком диапазоне температур, и подходящего для экономически выгодного промышленного производства, обеспечивающего повышенную производительность.

ПРИЛОЖЕНИЕ 1

Характеристическую вязкость определяют по измерению времени вытекания (t) раствора полимера и времени вытекания толуола (t0) из капиллярной трубки. В трубке-вискозиметре Уббелоде (диаметр капилляра 0,46 мм, емкость 18-22 мл), помещенном в термостатированную баню при температуре 25±0,1°C, измеряют время вытекания толуола и время вытекания раствора полимера (C) концентрации 0,1 г/дл.

Характеристическая вязкость рассчитывается по следующему соотношению:

где:

C: концентрация раствора полимера в толуоле, в г/дл;

t: время вытекания толуольного раствора полимера, в секундах;

t0: время вытекания толуола, в секундах;

ηinh: характеристическая вязкость, выраженная в дл/г.

Изобретение относится к способу синтеза диеновых эластомеров в непрерывном режиме при высокой степени конверсии. Способ непрерывного синтеза диенового эластомера характеризуется тем, что включает следующие одновременные этапы: a) непрерывное введение в полимеризационный реактор, снабженный газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством, по меньшей мере: i. одного или нескольких мономеров, подлежащих полимеризации, из которых по меньшей мере один мономер является сопряженным диеном, и ii. от 0 до 70 масс. % органического растворителя, в расчете на общую массу мономеров и растворителя, b) непрерывную полимеризацию мономера или мономеров, c) перемешивание полимеризационной среды путем непрерывного движения по меньшей мере одного средства перемешивания вокруг оси вращения, d) непрерывную выгрузку эластомерной массы на выходе с этапа полимеризации, e) непрерывную подачу выгруженной эластомерной массы на устройство резки и резка ее на частицы эластомерной массы, f) удаление растворителя из частиц эластомерной массы и g) извлечение диенового эластомера из частиц, полученных на предыдущем этапе. Способ отличается тем, что: (1) степень конверсии составляет по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации, при этом под объемом реактора полимеризации понимается объем, имеющийся в реакторе, между точкой ввода реагентов и выходом из реактора, без учета разгрузочного устройства, и (2) среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации больше среднего времени пребывания, деленного на 2√3. Заявлена также установка для осуществления способа и ее применение. Технический результат - способ полимеризации применим в среде с содержанием растворителя до 70%, имеет повышенную производительность, что позволяет достичь степеней конверсии, доходящих до 99,98% без явления расширения, является гибким в осуществлении. 3 н. и 28 з.п. ф-лы, 4 ил., 3 пр.

1. Способ непрерывного синтеза диенового эластомера, отличающийся тем, что он включает следующие одновременные этапы:

a) непрерывное введение в полимеризационный реактор, снабженный газовой фазой и оборудованный по меньшей мере одним средством перемешивания и разгрузочным устройством, по меньшей мере:

i. одного или нескольких мономеров, подлежащих полимеризации, из которых по меньшей мере один мономер является сопряженным диеном, и

ii. от 0% до 70 масс. % органического растворителя, в расчете на общую массу мономеров и растворителя;

b) непрерывную полимеризацию мономера или мономеров,

c) перемешивание полимеризационной среды путем непрерывного движения по меньшей мере одного средства перемешивания вокруг оси вращения,

d) непрерывную выгрузку эластомерной массы на выходе с этапа полимеризации,

e) непрерывную подачу выгруженной эластомерной массы на устройство резки и резку ее на частицы эластомерной массы,

f) удаление растворителя из частиц эластомерной массы и

g) извлечение диенового эластомера из частиц, полученных на предыдущем этапе,

и отличающийся тем, что:

(1) степень конверсии составляет по меньшей мере 60% в пределах первой трети реакционного объема реактора полимеризации, при этом под объемом реактора полимеризации понимается объем, имеющийся в реакторе, между точкой ввода реагентов и выходом из реактора, без учета разгрузочного устройства, и

(2) среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации больше среднего времени пребывания, деленного на 2√3.

2. Способ непрерывного синтеза диенового эластомера по п. 1, отличающийся тем, что степень конверсии составляет по меньшей мере 80% в пределах первой трети реакционного объема реактора полимеризации.

3. Способ непрерывного синтеза диенового эластомера по п. 1 или 2, отличающийся тем, что среднеквадратичное отклонение функции распределения по времени пребывания в реакторе полимеризации больше среднего времени пребывания, деленного на 2.

4. Способ по п. 1 или 2, отличающийся тем, что перемешивание полимеризационной среды осуществляется путем непрерывного движения двух средств перемешивания.

5. Способ по п. 4, отличающийся тем, что лопатки являются лопатками типа сигма или Z-образными.

6. Способ по п. 1, отличающийся тем, что на этапе е) выгруженную эластомерную массу проводят на гранулятор, предназначенный для резки указанной эластомерной массы.

7. Способ по п. 6, отличающийся тем, что гранулятор является подводным гранулятором.

8. Способ по п. 1, отличающийся тем, что после этапа d) и до этапа е) способ включает следующие этапы:

d1) непрерывную подачу эластомерной массы, выгруженной из реактора полимеризации, в смеситель, располагающий газовой фазой, устройством перемешивания с по меньшей мере одним средством перемешивания и разгрузочным устройством,

d2) дополнительную физическую и/или химическую обработку указанной эластомерной массы, осуществляемую в указанном смесителе, и