Изобретение относится к тормозной колодке дискового тормоза в соответствии с ограничительной частью независимых пунктов формулы.

Снабженные такими тормозными колодками дисковые тормоза используются, главным образом, в автомобилях промышленного назначения, причем износ тормозов при дальних перевозках определяется, в основном, частым адаптивным торможением, которое происходит, однако, при относительно высоких скоростях движения, однако с тормозными давлениями от низких до средних. Редко возникающие экстренные торможения с высоким тормозным усилием оказывают лишь очень небольшое влияние на общий износ тормоза.

Ввод усилий в тормозную колодку происходит через нажимные скалки, которые в соответствии с типом прилегают к отформованным на несущей пластине упорам.

При этом положение упоров и нажимных скалок задано конструктивно обусловленной реальностью и условиями монтажа.

Как следствие неоптимального позиционирования зон ввода усилий происходит неравномерное распределение давления на поверхности трения колодки, которое нельзя достаточно компенсировать даже дополнительными нажимными пластинами или особенно толстыми несущими пластинами. Это вызывает в качестве особого недостатка, во-первых, относительно большую массу, которая противостоит постоянному требованию к ее оптимизации, а, во-вторых, неравномерный износ тормозной колодки и дискового тормоза. Следует учесть, что из-за этого сокращается срок службы тормоза, что ведет к повышению эксплуатационных расходов.

В основе изобретения лежит задача усовершенствования тормозной колодки описанного рода так, чтобы увеличить срок ее службы.

Эта задача решена посредством тормозной колодки, охарактеризованной признаками п.1 формулы.

За счет размерных заданных данных как позиционирования упоров, так и длин и радиусов несущей пластины на всей поверхности фрикционной накладки создаются одинаковые условия трения, и достигается минимизация массы несущей пластины при одновременном самом оптимальном распределении давления.

Для определения предложенных данных обе половины тормозной колодки, выполненные зеркально-симметричными поперек периферийной протяженности несущей пластины в форме кольцевого сегмента, рассматриваются отдельно.

При этом определяется соответственно центр тяжести поверхности, который при дальнейшем рассмотрении представляет собой исходную точку для установки упора. Ввод усилий непосредственно в центр тяжести поверхности при идеальной жесткости несущей пластины вызвал бы равномерное распределение давления на поверхности трения.

Однако износ колодки в первом приближении задан реализованной тормозной энергией. Если различные участки поверхности трения рассматривать с этой точки зрения, то окажется, что лежащие радиально снаружи участки при более высокой там скорости скольжения и при одинаковом поверхностном давлении на поверхность трения колодки имеют более высокую плотность энергии, чем лежащие радиально внутри участки.

Этот факт приводит к тому, что для достижения равномерного характера износа постоянным должно быть не удельное давление на всей поверхности трения колодки, а плотность энергии, т.е. удельная тормозная мощность (Nspez), образованная из произведения: поверхностное давление (р)··коэффициент трения (µ)··скорость скольжения (v), причем следует стремиться к постоянной тормозной мощности (Nspez).

На эту взаимосвязь влияние оказывает то, что коэффициент трения колодки точно также испытывает изменения под действием давления, скорости скольжения и температуры. Поскольку общий износ, как это описано выше, решающим образом определяется адаптивными торможениями, при которых обусловленные давлением и температурой изменения еще малы, эти влияющие величины можно не принимать во внимание.

Однако влияние разных скоростей скольжения является более выраженным. При относительно небольших тормозных усилиях во время типичного адаптивного торможения с тормозным давлением около 1,5 бар достигаются давления на поверхности трения 150-200 Н/см2. В этих условиях при соотношении скоростей скольжения на внешнем и внутреннем диаметрах фрикционного кольца 1,6 соотношение коэффициентов трения на его внешнем и внутреннем диаметрах составляет около 0,8, т.е. при равномерном распределении давления созданная мощность трения на внешнем диаметре фрикционной ленты 1,6·0,8=1,28 выше, чем на внутреннем диаметре фрикционного кольца. Таким образом, коэффициент 1,28 должен компенсироваться за счет изменения распределения давления.

Это происходит за счет того, что положение ввода усилий нажимных скалок, т.е. упоров, смещается относительно полученного для равномерного распределения давления положения на прямой, соединяющей центры тяжести поверхностей половин колодки, радиально к середине оси на соответственно устанавливаемое значение. Величина этого значения зависит от размеров тормозного диска и колодки, а также от ее формы и составляет для тормоза с диаметром обода 22,5 дюйма 1-6 мм. Во время практических испытаний особенно подходящими оказались значения около 3 мм.

Другим фактором, влияющим на распределение давления и, тем самым, на плотность энергии на поверхности трения, является упругость несущей пластины, которая должна распределять введенное нажимными скалками усилие в равномерное удельное давление.

Поскольку несущая пластина на отстоящих от зон ввода усилий участках поддается под действием поверхностного давления колодки, возникает выпуклость, которая в центре и на тангенциально направленных концах тормозной колодки принимает максимальные значения. Под наиболее выпуклыми зонами несущей пластины неизбежно господствует меньшее удельное давление, поскольку сжатая под давлением масса фрикционной накладки частично ослабляется.

Эта выпуклость до сих пор поддерживается небольшой за счет соответственно стабильных и, тем самым, также соответственно тяжелых несущих пластин или дополнительных нажимных пластин.

Одна возможность достижения минимального прогиба несущей пластины при малой, тем не менее, массе заключается в оптимальном позиционировании упоров в тангенциальном направлении. Минимальный прогиб достигается тогда, когда положение ввода усилий на прямой, соединяющей установленные постоянными положения ввода усилий по условию (Nspez), (тормозная мощность)=поверхностное давление (р)··коэффициент трения (µ)··скорость скольжения (v), выбирается так, чтобы прогиб в центре и на тангенциальных концах колодки был одинаковым. Проведенные исследования дискового тормоза для колес диаметром 22,5 дюйма показали, что расположение положений ввода усилий в центре тяжести поверхности половин колодки со смещением на 3-15 мм тангенциально наружу дает наилучшее распределение давления.

Отформованные на несущей пластине упоры выполнены шайбо- или кольцеобразными и направляют тепло из тормозной колодки в детали прижимного устройства. Поскольку в результате этого возникает нежелательная нагрузка соответствующих деталей, площадь контакта между соответствующей нажимной скалкой и поверхностью прилегания упора выбирается как раз такой большой, чтобы даже при максимальной температуре тормозной колодки в случае торможения до полной остановки не происходило пластической деформации нажимных скалок и/или поверхностей прилегания упоров. В зависимости от материала несущей пластины оказалось достаточной поверхности прилегания каждого упора площадью 15-35 см2. У литых несущих пластин поверхности прилегания могут лежать в нижнем диапазоне указанных значений благодаря высокой прочности при сжатии литого материала.

У дисковых тормозов для колес диаметром 22,5 дюйма поверхность прилегания имеет диаметр 55 мм, тогда как общая толщина в зоне прилегания составляет 14 мм при толщине несущей пластины 9 мм в соседней окружающей зоне.

Для установления названных эксплуатационных параметров в основу кладутся условия адаптивного торможения, а именно тормозное давление 1-2 бар, скорость 60-90 км/ч и температура тормозов 100-200°С.

Предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы.

Предложенная тормозная колодка описана ниже со ссылкой на прилагаемый чертеж.

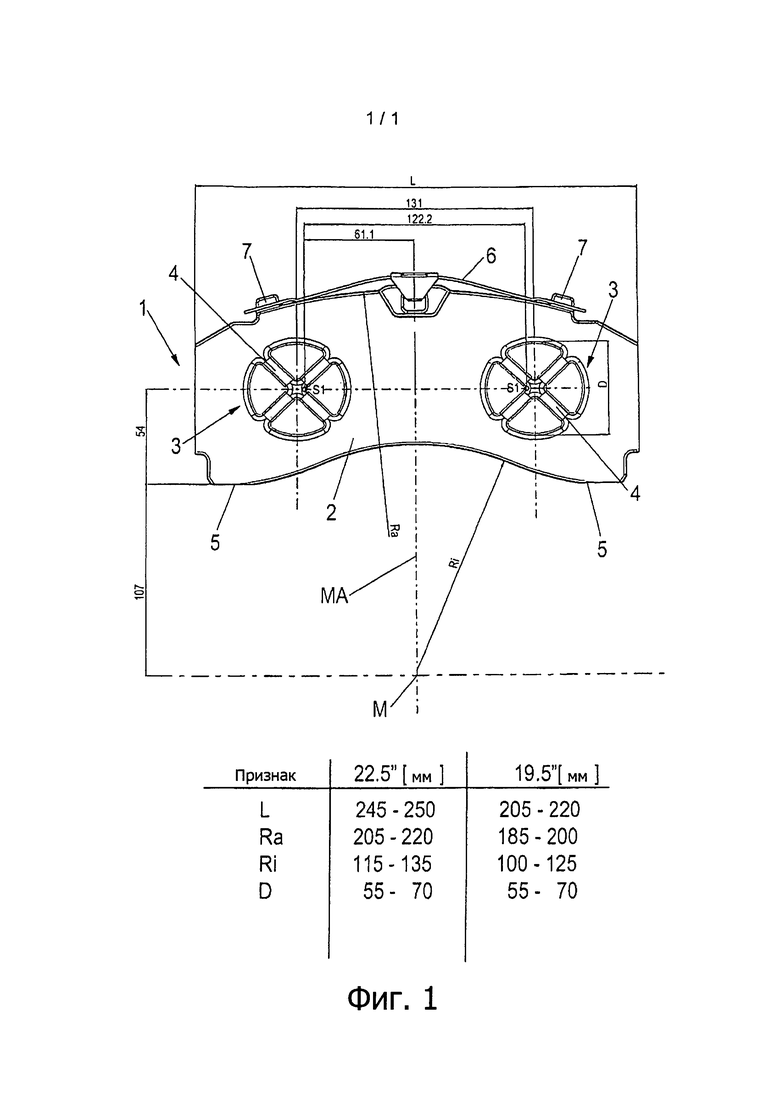

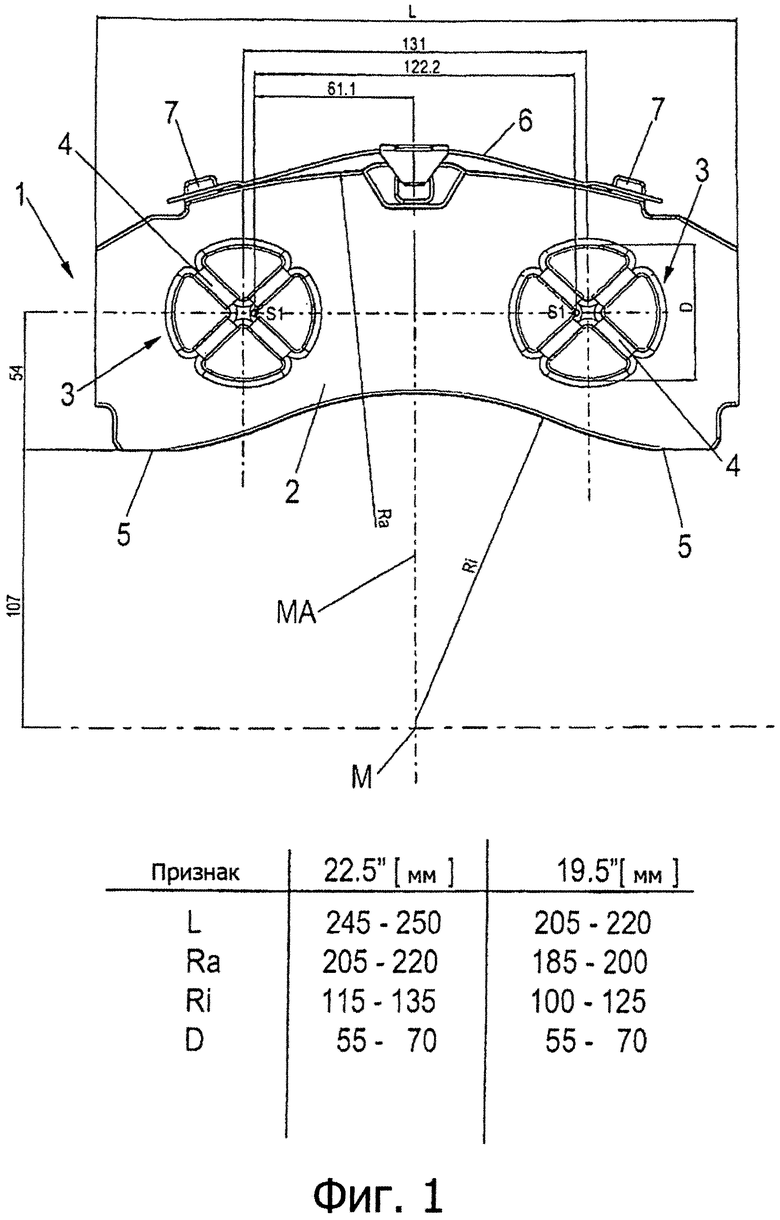

На единственной фигуре тормозная колодка изображена при виде сзади.

Тормозная колодка 1 содержит несущую пластину 2, на которой отформованы упоры 3, к каждому из которых в функции прилегает нажимная скалка прижимного устройства дискового тормоза.

Для уменьшения ввода тепла в прижимное устройство тормоза величина поверхности прилегания упоров 3 выбрана так, что при нагретом тормозе, т.е. температуре несущей пластины 2 более 450°С, в случае торможения до полной остановки не происходит пластической деформации нажимных скалок и/или несущей пластины 2. Площадь поверхности прилегания в зависимости от выбора материала составляет 20-35 см2, а диаметр кругообразных поверхностей прилегания - 50-70 мм, преимущественно 60-65 мм.

Расстояние между центрами поверхностей прилегания составляет 125-135 мм, преимущественно 131 мм.

Несущая пластина 2 в форме кольцевого сегмента, которая на противоположной упорам 3 стороне несет фрикционную накладку (не показана) и снабжена на внешней кромке серьгами 7 для направления удерживающей колодку пружины 6, выполнена зеркально-симметричной средней оси МА, причем радиус внешнего края обозначен Ra, a внутреннего края - Ri.

Внутренний край переходит с обеих сторон наружу в поверхности прилегания 5, посредством которых тормозная колодка 1 прилегает, например, к тормозному суппорту.

Расстояние от центров обоих упоров 3 до соответствующих поверхностей прилегания 5 составляет 48-58 мм, преимущественно 53-56 мм. Расстояние от поверхностей прилегания 5 до центра М радиусов составляет 107 мм.

По сравнению с толщиной несущей пластины 2 упоры 3 толще в окружающей зоне в 1,3-1,8 раза, преимущественно в 1,5-1,6 раза.

Для лучшего теплоотвода из зоны контакта упоров 3 с соответствующей тормозной скалкой выполнены проходящие поперек канавки 4.

Как уже было отмечено, за счет установления положений ввода усилий, определяемых центром упоров 3, на всей поверхности фрикционной накладки должна достигаться одинаковая удельная тормозная мощность (Ngpez=р·µ·v=konst). Для этого определяются центры тяжести S1 поверхности фрикционной накладки с одной стороны.

Влияние разных скоростей на внутреннем и внешнем краях тормозной колодки требует смещения точек приложения усилий, определяемых центром упоров 3, относительно соответствующего центра тяжести поверхности с одной стороны, чтобы меньшие скорости в этой зоне компенсировать за счет более высокого удельного давления. Величина смещения составляет 0-6 мм, преимущественно 3 мм.

В таблице под изображением тормозной колодки 1 приведены размеры соответствующей тормозной колодки 1 для колес диаметром 22,5 и 19,5 дюймов, причем L обозначает длину тормозной колодки, т.е. несущей пластины 2, Ra - внешний радиус, Ri - внутренний радиус несущей пластины 2, a D - диаметр поверхности прилегания упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| ДИСКОВЫЙ ТОРМОЗ АВТОТРАНСПОРТНОГО СРЕДСТВА И ТОРМОЗНАЯ НАКЛАДКА | 2012 |

|

RU2606659C2 |

| ДИСКОВЫЙ ТОРМОЗ АВТОТРАНСПОРТНОГО СРЕДСТВА И ТОРМОЗНАЯ НАКЛАДКА | 2012 |

|

RU2606525C2 |

| ДИСКОВЫЙ ТОРМОЗ И ТОРМОЗНАЯ КОЛОДКА | 2020 |

|

RU2777935C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683912C1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

| ДИСКОВЫЙ ТОРМОЗ, ТОРМОЗНАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА, ПРИЖИМ ДЛЯ КРЕПЛЕНИЯ ТОРМОЗНЫХ НАКЛАДОК | 2016 |

|

RU2720013C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ГРУЗОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2719831C1 |

| ДИСКОВЫЙ ТОРМОЗ ГРУЗОВОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2017 |

|

RU2722516C1 |

Группа изобретений относится к области автомобильного транспорта. Тормозная колодка для встраиваемого в колесо дискового тормоза содержит несущую фрикционную накладку-пластину в виде кольцевого сегмента, которая на своей обращенной от фрикционной накладки обратной стороне содержит два отстоящих друг от друга отформованных упора. Расстояние между центрами упоров составляет от 125 до 135 мм, при этом расстояние между центрами упоров до поверхностей прилегания составляет соответственно от 48 до 58 мм. По первому варианту в тормозной колодке для встраиваемого в колесо диаметром 19,5 дюйма дискового тормоза длина несущей пластины составляет от 205 до 220 мм. По второму варианту в тормозной колодке для встраиваемого в колесо диаметром 22,5 дюйма дискового тормоза длина несущей пластины составляет от 245 до 250 мм. Достигается увеличение срока службы колодки. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Тормозная колодка для встраиваемого в колесо диаметром 19,5 дюймов дискового тормоза, содержащая несущую фрикционную накладку-пластину (2) в виде кольцевого сегмента, внутренний радиус (Ri) которой переходит с обеих сторон в прямые поверхности прилегания (5) и которая на своей обращенной от фрикционной накладки обратной стороне содержит два отстоящих друг от друга отформованных упора (3), отличающаяся тем, что длина (L) несущей пластины (2) составляет от 205 до 220 мм, а внутренний радиус (Ri) составляет от 100 до 125 мм, а внешний радиус (Ra) составляет от 185 до 200 мм, причем расстояние между центрами упоров (3) составляет от 125 до 135 мм, предпочтительно 131 мм, при этом расстояние между центрами упоров (3) до поверхностей прилегания (5) составляет соответственно от 48 до 58 мм, предпочтительно от 53 до 56 мм, причем расстояние между центрами упоров (3) на 3-15 мм больше расстояния между центрами тяжести поверхностей половин тормозной колодки (1), зеркально-симметричной относительно радиальной средней оси (МА).

2. Колодка по п. 1, отличающаяся тем, что диаметр прилегания упоров (3) составляет от 50 до 70 мм, предпочтительно от 60 до 65 мм.

3. Колодка по п. 1 или 2, отличающаяся тем, что площадь прилегания упоров составляет соответственно от 15 до 35 см2.

4. Колодка по п. 1 или 2, отличающаяся тем, что центр упоров (3) на 0-6 мм, преимущественно на 3 мм, расположен радиально дальше внутрь, чем центры тяжести поверхностей.

5. Колодка по п. 1 или 2, отличающаяся тем, что толщина упоров (3) в 1,3-1,8 раза, предпочтительно в 1,5-1,6 раза больше толщины несущей пластины (2) в остальном.

6. Тормозная колодка для встраиваемого в колесо диаметром 22,5 дюйма дискового тормоза, содержащая несущую фрикционную накладку-пластину (2) в виде кольцевого сегмента, внутренний радиус (Ri) которой переходит с обеих сторон в прямые поверхности прилегания (5) и которая на своей обращенной от фрикционной накладки обратной стороне содержит два отстоящих друг от друга отформованных упора (3), отличающаяся тем, что длина (L) несущей пластины (2) составляет от 245 до 250 мм, а внутренний радиус (Ri) составляет от 115 до 135 мм, а внешний радиус (Ra) составляет от 205 до 220 мм, причем расстояние между центрами упоров (3) составляет от 125 до 135 мм, предпочтительно 131 мм, при этом расстояние между центрами упоров (3) до поверхностей прилегания (5) составляет соответственно от 48 до 58 мм, предпочтительно от 53 до 56 мм, причем расстояние между центрами упоров (3) на 3-15 мм больше расстояния между центрами тяжести поверхностей половин тормозной колодки (1), зеркально-симметричной относительно радиальной средней оси (МА).

7. Колодка по п. 6, отличающаяся тем, что диаметр прилегания упоров (3) составляет от 50 до 70 мм, предпочтительно от 60 до 65 мм.

8. Колодка по п. 6 или 7, отличающаяся тем, что площадь прилегания упоров составляет соответственно от 15 до 35 см2.

9. Колодка по п. 6, отличающаяся тем, что общая толщина несущей пластины (2) в зоне упоров (3) составляет 14 мм, а ее толщина вне упоров (3) составляет 9 мм.

10. Колодка по п. 6 или 7, отличающаяся тем, что центр упоров (3) на 0-6 мм, преимущественно на 3 мм, расположен радиально дальше внутрь, чем центры тяжести поверхностей.

11. Колодка по п. 6 или 7, отличающаяся тем, что толщина упоров (3) в 1,3-1,8 раза, предпочтительно в 1,5-1,6 раза, больше толщины несущей пластины (2) в остальном.

| DE 102008003528 A1, 09.07.2009;ОАО НИИАТИ Фирма ТИИР, ";Проспект - Каталог дисковых тормозных колодок для легковых автомобилей зарубежного производства";, ЯРОСЛАВЛЬ 2000, с.169, 175, 177, 181 (ТР.А - 003, 004, 015, 019, 026, 027);Каталог -; справочник, ";Фрикционные и уплотнительные изделия и материалы";, ЦНИИТЭнефтехим, Москва, 1990, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| БЛОК ФРИКЦИОННЫХ ТОРМОЗНЫХ НАКЛАДОК (ВАРИАНТЫ) И СПОСОБ ГАШЕНИЯ ПРОДОЛЬНЫХ КОЛЕБАНИЙ | 2004 |

|

RU2364767C2 |

Авторы

Даты

2016-09-27—Публикация

2011-10-26—Подача