Настоящее изобретение касается применения цеолитового катализатора, содержащего по меньшей мере один переходный металл, причем он дополнительно содержит атомы серы и/или фосфора, для снижения содержания оксидов азота в газе, а также способа снижения содержания оксидов азота в газе при помощи приведения этого газа в контакт с таким цеолитовым катализатором.

Применение катализаторов, дотированных металлами, в способах каталитического разложения оксидов азота уже известно из уровня техники.

Немецкий патент DE 10112396 A1 раскрывает способ снижения содержания N2O в газах. При этом используется выбранный цеолитовый катализатор. Этот катализатор присутствует в Н-форме и/или содержит введенное обменом железо и отличается присутствием алюминия вне решетки помимо алюминия в решетке в мольном соотношении от 1:2 до 20:1. Кроме того, в этом документе раскрывается, что деалюминирование или соответственно деметаллирование может проводиться в результате обработки минеральной кислотой. Для этого применяются кислоты, выбираемые из HCl, HF, H2SO4, HNO3 и H3PO4. Обработка кислотой согласно немецкому патенту DE 10112396 A1 проводится не для того, чтобы наносить атомы серы и/или фосфора на катализатор. В этом документе не раскрывается содержание атомов серы и/или фосфора в готовом катализаторе.

Международная заявка WO 03/084646 A1 раскрывает способ уменьшения содержания NOx и N2О в газах, в частности в технологических газах и отработанных газах, включающий добавление по меньшей мере одного азотсодержащего восстановителя к газу, содержащему NOx и N2О, в таком количестве, которое требуется по меньшей мере для полного восстановления NOx, добавление углеводорода, монооксида углерода, водорода или смеси одного или нескольких из этих газов к газу, содержащему NOx и N2O, для восстановления N2O и направление этой газовой смеси по меньшей мере в одну реакционную зону с температурой до 450°C, которая содержит один или несколько цеолитов, насыщенных железом. Согласно этому способу применяются катализаторы, которые имеют в основе цеолиты, в которые было введено железо в результате твердофазного ионного обмена. Для этого обычно коммерчески доступные аммониевые цеолиты обрабатываются соответствующими солями железа, например FeSO4·7H2O. После прокаливания железосодержащие цеолиты интенсивно промываются в дистиллированной воде и после отфильтровывания цеолита сушатся. Таким образом, указанный документ раскрывает цеолитовые катализаторы, которые дотированы железом. Однако также нанесенные в результате нанесения катионов железа сульфат-анионы в результате интенсивной промывки снова удаляются, так что на дотированной железом катализаторе не имеется серы.

Немецкий патент DE 10215605 A1 также раскрывает способ уменьшения содержания NOx и N2O в газах, в частности в технологических газах и отработанных газах, причем газ, подлежащий обработке, приводится в контакт с катализатором, который основан на цеолите и дотирован железом. Согласно этому документу дотирование железом также может осуществляться путем того, что на цеолит наносится FeSO4·7H2O. Тем не менее, здесь также сульфат-анионы в результате интенсивной промывки снова удаляются, так что в конечном катализаторе не присутствуют атомы серы и/или фосфора.

Немецкий патент DE 102005022650 A1 также раскрывает способ снижения содержания оксидов азота в газах. Для этого газ, подлежащий обработке, приводится в контакт с цеолитом, который дотирован атомами меди и/или железа. Наличие атомов серы и/или фосфора на цеолитовом катализаторе в этом документе также не предлагается.

Катализаторы, известные из уровня техники, особенно дотированные железом цеолиты, обладают активностью для разложения оксидов азота в газах, которая еще достойна улучшения. Кроме того, существует потребность в улучшенном цеолитовом катализаторе, который уже при низких температурах обладает такой же активностью, как системы, известные из уровня техники, или соответственно при одинаковой температуре проявляет соответственно более высокую активность. Катализатор, который уже при более низкой температуре реакции проявляет достаточно высокую активность, обладал бы в этом отношении преимуществом, поскольку отработанный газ из многих крупных промышленных установок имеет низкую температуру, а нагревание этого отработанного газа перед превращением на соответствующем катализаторе непривлекательно по экологическим и экономическим основаниям.

Задачи, указанные по отношению к существующему уровню техники, согласно изобретению решаются с помощью применения цеолитового катализатора для уменьшения содержания оксидов азота в газе, причем этот цеолитовый катализатор содержит по меньшей мере один переходный металл и дополнительно атомы серы и/или фосфора.

Кроме того, эти задачи решаются с помощью способа уменьшения содержания оксидов азота в газе в результате приведения этого газа в контакт с цеолитовым катализатором, как определено выше.

Цеолитовый катализатор, используемый согласно изобретению, далее раскрывается подробно.

Основой цеолитового катализатора, применяемого согласно изобретению, является цеолит. Цеолиты известны специалисту и предлагаются, например, в публикации Catalysis and Zeolites, Fundamentals and Applications, J. Weitkamp, I. Puppe, (eds), Springer-Verlag, Berlin, Heidelberg 1990.

Для цеолитовых катализаторов, применяемых согласно изобретению, как правило, подходят все известные специалисту цеолиты. Эти цеолиты далее обозначаются с помощью известной специалисту трехбуквенной номенклатуры Структурной комиссии международной ассоциации по цеолитам IZA (International Zeolite Association).

Согласно изобретению особенно подходящие цеолиты выбираются их группы, состоящей из BEA, CHA, FAD, FER и MFI и их смесей.

Согласно изобретению цеолитовый катализатор содержит по меньшей мере один переходный металл. Понятие переходного металла известно специалисту и описывает группу элементов, находящихся в переходных группах с 3 по 12 Периодической системы элементов (новая номенклатура Международного союза теоретической и прикладной химии ИЮПАК (IUPAC)).

В одном предпочтительном варианте исполнения катализатор, применяемый согласно изобретению, содержит по меньшей мере один переходный металл, выбираемый из четвертого периода и/или групп с 8 по 11 Периодической системы элементов.

Следовательно, настоящее изобретение касается, в частности, применения согласно изобретению, причем по меньшей мере один переходный металл выбирается из четвертого периода и/или групп с 8 по 11 периодической системы элементов.

Более предпочтительно катализатор, применяемый согласно изобретению, содержит по меньшей мере один переходный металл, выбираемый из группы, состоящей из скандия (Sc), титана (Ti), ванадия (V), хрома (Cr), марганца (Mn), железа (Fe), кобальта (Со), никеля (Ni), меди (Cu), цинка (Zn), рутения (Ru), родия (Rh), палладия (Pd), серебра (Ag), осмия (Os), иридия (Ir), платины (Pt), золота (Au) и их смесей.

Следовательно, настоящее изобретение касается, в частности, применения согласно изобретению, причем по меньшей мере один переходный металл выбирается из группы, состоящей из Sc, Ti, V, Cr, Mn, Fe, Со, Ni, Cu, Zn, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и их смесей.

В одном особенно предпочтительном варианте исполнения катализатор, применяемый согласно изобретению, содержит в качестве по меньшей мере одного переходного металла Fe, Cu, Со и/или Ni, наиболее предпочтительно Fe.

Следовательно, настоящее изобретение особенно предпочтительно касается, в частности, применения согласно изобретению, причем по меньшей мере один переходный металл представляет собой Fe, Cu, Со и/или Ni.

Примеры оксидов азота согласно изобретению предпочтительно выбираются из группы, состоящей из оксида диазота N2O, оксидов азота NOx, причем x обозначает 1 или 2, и их смесей. В одном предпочтительном варианте исполнения газ, который следует обработать, содержит мало (NOx/N2O<0,5) и, в частности, совсем не содержит оксидов азота NOx. Таким образом, в одном предпочтительном варианте исполнения применению согласно изобретению предшествует стадия обеднения по содержанию NOx. Способы обеднения по содержанию NOx известны специалисту.

Особенно предпочтительно в результате применения согласно изобретению уменьшается содержание оксида азота N2O.

По меньшей мере один присутствующий согласно изобретению переходный металл может содержаться в применяемом согласно изобретению цеолитовом катализаторе, как правило, в любом количестве, которое придает применяемому согласно изобретению катализатору особенно высокую активность, например, при разложении оксидов азота, особенно оксида диазота N2O.

В одном предпочтительном варианте исполнения по меньшей мере один переходный металл присутствует в катализаторе, применяемом согласно изобретению, в концентрации от 0,1 до 10,0% масс., особенно предпочтительно от 0,25 до 5,0% масс., наиболее предпочтительно от 0,5 до 2,5% масс., например, 0,7 или 2,5% масс., соответственно в пересчете на весь цеолитовый катализатор.

Следовательно, в одном предпочтительном варианте исполнения настоящее изобретение касается применения согласно изобретению, причем по меньшей мере один переходный металл присутствует в концентрации от 0,1 до 10,0% масс., особенно предпочтительно от 0,25 до 5,0% масс., наиболее предпочтительно от 0,5 до 2,5% масс., например, 0,7 или 2,5% масс., соответственно в пересчете на весь цеолитовый катализатор.

Присутствующий согласно изобретению по меньшей мере один переходный металл может присутствовать в цеолитовом катализаторе, применяемом согласно изобретению, или в катионной или в элементарной форме. Если этот переходный металл присутствует в катионной форме, то предпочтительно в степенях окисления, которые характерны для соответствующего переходного металла, основываясь на его положении в периодической системе. В предпочтительно случае, если в цеолитовом катализаторе, применяемом согласно изобретению, в качестве переходного металла присутствует железо, его степень окисления составляет предпочтительно +2 или +3. Если этот по меньшей мере один переходный металл присутствует в элементарной форме, то он имеет степень окисления 0. Этот по меньшей мере один переходный металл может присутствовать также в виде смеси в различных степенях окисления.

Согласно изобретению возможно, чтобы этот по меньшей мере один присутствующий переходный металл встраивался в решетку соответствующего цеолита и/или находился снаружи этой решетчатой структуры, в качестве так называемого переходного металла вне решетки.

Цеолитовый катализатор, применяемый согласно изобретению, отличается, кроме того, тем, что он дополнительно содержит атомы серы и/или фосфора.

Атомы серы и/или фосфора могут содержаться в применяемом согласно изобретению цеолитовом катализаторе, как правило, в любом количестве, которое придает применяемому согласно изобретению цеолитовому катализатору в сочетании с присутствующим по меньшей мере одним переходным металлом особенно высокую активность при разложении оксидов азота, особенно оксида диазота N2O.

В одном предпочтительном варианте исполнения атомы серы и/или фосфора, присутствующие в катализаторе, применяемом согласно изобретению, присутствуют в концентрации менее чем 10% масс., в пересчете на весь катализатор.

В одном более предпочтительном варианте исполнения атомы серы и/или фосфора, присутствующие в катализаторе согласно изобретению, присутствуют в концентрации менее чем 3% масс., наиболее предпочтительно от 0,2 до 2,5% масс., соответственно в пересчете на весь катализатор.

Следовательно, настоящее изобретение предпочтительно касается также применения согласно изобретению, причем атомы серы и/или фосфора присутствуют в концентрации менее чем 10% масс., предпочтительно менее чем 3% масс., особенно предпочтительно от 0,2 до 2,0% масс., в пересчете на весь катализатор.

Присутствующие согласно изобретению атомы серы и/или фосфора могут присутствовать в цеолитовом катализаторе, применяемом согласно изобретению, в одной степени окисления или в сочетании различных степеней окисления. В варианте исполнения согласно изобретению, при котором сера присутствует в цеолитовом катализаторе согласно изобретению, эта сера предпочтительно имеет степени окисления+6 или +2, или комбинацию этих сосуществующих степеней окисления, однако, особенно степень окисления +6.

В варианте исполнения согласно изобретению, при котором фосфор присутствует в цеолитовом катализаторе согласно изобретению, этот фосфор предпочтительно имеет степени окисления +5 или +3, или комбинацию этих сосуществующих степеней окисления, однако, особенно степень окисления +5.

Сера и/или фосфор, с одной стороны, могут быть встроенными в решетку соответствующего цеолита, или сера и/или фосфор присутствуют в виде атомов, катионов или анионов вне решетки цеолита, или сера и/или фосфор присутствуют как в решетке, так и вне решетки соответствующего цеолита.

Применяемые согласно изобретению цеолитовые катализаторы, как правило, содержат алюминий в катионной форме, который присутствует в решетке. Применяемый согласно изобретению цеолитовый катализатор в другом варианте исполнения помимо катионов алюминия, имеющихся в решетке, также может содержать соответствующие катионы, которые присутствуют вне решетки, в качестве так называемых катионов алюминия вне решетки.

Особенно подходящим для регулирования предпочтительного согласно изобретению соотношения алюминия вне решетки и в решетке является так называемое пропаривание цеолитов, то есть, гидротермальная обработка цеолита при помощи пропускания водяного пара при повышенных температурах или также обработка кислотами. Также может использоваться комбинация различных методов.

При обработке парами H2O и/или кислотой, как известно специалисту, имеет место деалюминирование или соответственно, в случае если цеолит помимо Al содержит еще другие металлы, такие как, например, Fe, Ga и т.д., деметаллирование, то есть удаление алюминия или соответственно этого металла из каркаса решетки цеолита. Алюминий или соответственно металл при этом перемещаются со своих позиций в решетке в поры цеолита и остаются там как аморфные компоненты в форме оксидов или гидроксидов в качестве так называемого металла вне решетки. Степень деалюминирования или соответственно деметаллирования может регулироваться через продолжительность обработки и концентрацию реагента. При этой обработке часть получившегося металла вне решетки также может удаляться из пор. Тем самым может изменяться содержание металла по отношению к катализатору.

Обработка цеолитов водяным паром может осуществляться, например, при температурах от 300 до 800°C и на протяжении промежутка времени от 0,5 до 48 ч. Цеолит может подвергаться обработке чистым водяным паром или смесью из азота и/или воздуха и водяного пара с долей водяного пара от 1 до 100% масс. при суммарном давлении до 100 бар. При необходимости к водяному пару или соответственно смеси с водяным паром может добавляться газ-носитель. Подходящие газы-носители при условиях обработки являются инертными, примерами этого являются N2, аргон (Ar), гелий (He), H2 или их смесь.

Цеолиты дополнительно к обработке водяным паром при необходимости могут далее деалюминироваться/деметаллироваться в результате дополнительной обработки минеральной кислотой. Обработка кислотой может как удалять из пор металл вне решетки, так и приводить к дополнительному деметаллированию решетки. Эта стадия может проводиться, например, в реакторе периодического действия при температурах от 0 до 120°C при соотношении кислота/цеолит от 1 до 100 см3/г и при концентрациях кислоты от 0,001 М до максимальной концентрации кислоты. Примерами кислот, которые могут использоваться для этой стадии, являются HCl, HF, H2SO4, HNO3 и H3PO4. После обработки кислотой цеолит отделяется от реакционной смеси с помощью обычных способов, например, с помощью фильтрации или центрифугирования.

Согласно настоящему изобретению в результате описанной выше обработки цеолита в местах вне решетки получаются аморфные оксиды или соответственно гидроксиды металлов, про которые предполагают, что они в качестве каталитических центров повышают активность для разложения N2O.

Цеолитовый катализатор, применяемый согласно изобретению, помимо описанных цеолитов, по меньшей мере одного переходного металла и атомов серы и/или фосфора, может содержать другие обычные, известные специалисту компоненты, например, связующее вещество, такое как, например, оксид алюминия или оксид кремния и их смеси.

Цеолитовый катализатор, применяемый согласно изобретению, может использоваться в каждой и любой форме, представляющейся специалисту подходящей, например, в виде формованного изделия, например, стержней или изделий в виде сот, мелких кусков, частиц или порошка. Технологически применяемый согласно изобретению цеолитовый катализатор предпочтительно используется в форме формованных изделий, например, с диаметром частиц от 1 до 10 мм, предпочтительно от 1 до 5 мм.

Катализатор, применяемый согласно изобретению, может получаться, например, с помощью способа, соответствующего следующим стадиям:

(A) нанесение по меньшей мере одного переходного металла или соединения-предшественника для него на цеолит,

(B) прокаливание цеолита из стадии (A), чтобы при необходимости перевести соединение-предшественник по меньшей мере в один переходный металл, и чтобы получить цеолит, содержащий этот по меньшей мере один переходный металл,

(C) нанесение атомов серы и/или фосфора или соединения-предшественника для них на дотированный цеолит из стадии (B), и

(D) прокаливание цеолита из стадии (C), чтобы получить катализатор, применяемый согласно изобретению.

Отдельные стадии способа получения катализатора, применяемого согласно изобретению, далее поясняются подробно:

Стадия (A):

Стадия (A) включает в себя нанесение по меньшей мере одного переходного металла или соединения-предшественника для него на цеолит.

Согласно изобретению, как правило, могут использоваться все цеолиты, которые были указаны выше. В одном предпочтительном варианте исполнения применяются цеолиты, выбираемые из группы, состоящей из BEA, FAU, FER, MFI и их смесей.

В одном предпочтительном варианте исполнения для этого используются соединения-предшественники указанных переходных металлов, особенно предпочтительно металлов Fe, Cu, Co, Ni или их смесей.

Особенно предпочтительными соединениями-предшественниками для наиболее предпочтительно используемого переходного металла железа являются Fe(NO3)2 и Fe(SO4).

Особенно предпочтительно стадия (А) способа проводится путем того, что соответствующие соединения-предшественники в подходящем количестве растворяются в воде или водном растворе, и этим водным раствором пропитываются соответствующие цеолиты. Предпочтительно используемые водные растворы в одном варианте исполнения могут в качестве растворителя содержать воду. В другом варианте исполнения водные растворы помимо воды также могут содержать другие, полярные и смешивающиеся с водой растворители, например, спирты, такие как метанол, этанол, пропанолы, и их смеси.

Пропитывание твердого вещества водным раствором известно специалисту. Предпочтительно это пропитывание проводится путем того, что пропитывающий раствор соответствующего переходного металла или соответственно соединения-предшественника для него распыляется на цеолит.

Количество водного пропитывающего раствора или соответственно количество присутствующего в этом пропитывающем растворе переходного металла, или соответственно соединения-предшественника этого по меньшей мере одного переходного металла при этом устанавливается таким образом, что после нанесения на цеолит и сушки или соответственно прокаливания на цеолите имеется соответствующее количество переходного металла. Способ, чтобы определять соответствующие количества, известен специалисту.

В одном варианте исполнения способа после нанесения по меньшей мере одного металла согласно стадии (А) этого способа удаляется вода, имеющаяся на цеолите, например, с помощью сушки. Способы сушки твердого вещества известны специалисту, например, фильтрование, центрифугирование и/или нагревание. В одном предпочтительном варианте исполнения сушка цеолита после стадии процесса (А) осуществляется путем обработки посредством нагревания при температуре, например, между 10 и 150°C и давлении, например, равном атмосферному давлению, или пониженному давлению, например, меньше 800 мбар. Предпочтительно высушенный таким образом цеолит, содержащий переходный металл, предпочтительно непосредственно передается на стадию (В).

Стадия (В):

Стадия (В) включает прокаливание цеолита из стадии (А), чтобы при необходимости перевести соединение-предшественник по меньшей мере в один переходный металл, и чтобы получить цеолит, содержащий этот по меньшей мере один переходный металл.

Прокаливание твердого вещества известно специалисту. Предпочтительно цеолит, дотированный на стадии (А) катионами металла, прокаливается при температуре прокаливания от 300 до 700°C, предпочтительно от 400 до 600°C, особенно предпочтительно от 450 до 580°C. Прокаливание, как правило, может осуществляться в любой подходящей атмосфере. Предпочтительно применяется инертная атмосфера, например, атмосфера азота.

Прокаливание проводится до тех пор, пока не получится соответственно дотированный цеолитовый катализатор. Например, прокаливают от 1 до 10 часов, предпочтительно от 3 до 6 часов.

На стадии (В) способа сначала удаляется при необходимости еще присутствующая вода из стадии пропитывания (А) и/или при необходимости присутствующая кристаллизационная вода, и/или при необходимости присутствующий органический растворитель. Кроме того, предпочтительно применяемое соединение-предшественник по меньшей мере одного переходного металла переводится в соответствующий переходный металл и/или оксид переходного металла, и/или по меньшей мере один переходный металл по меньшей мере частично встраивается в структуру решетки цеолита.

Стадия (С):

Стадия (С) включает в себя нанесение атомов серы и/или фосфора или их соединения-предшественника на дотированный цеолит из стадии (В).

Предпочтительно на стадии (С) способа наносится по меньшей мере одно соединение-предшественник атомов серы и/или фосфора. Примеры соответствующих соединений-предшественников выбираются из группы, состоящей из сернистой кислоты H2SO3, серной кислоты H2SO4, фосфиновой кислоты H3PO2, фосфоновой кислоты H3PO3, фосфорной кислоты H3PO4 и их смесей. Предпочтительно используются серная кислота и/или фосфорная кислота.

В одном предпочтительном варианте исполнения полученный на стадии (В) дотированный цеолит пропитывается водным раствором соответствующего соединения-предшественника. Как уже приводилось в отношении стадии (А), может применяться водный раствор, содержащий воду. На стадии (С) также может применяться водный раствор, который дополнительно помимо воды содержит полярный, растворимый в воде растворитель, например, спирты, такие как метанол, этанол, пропанолы, или их смеси. Предпочтительно на стадии (С) используется водный раствор, содержащий воду в качестве растворителя. Наиболее предпочтительно на стадии (С) применяется водный раствор фосфорной кислоты или водный раствор серной кислоты, или смесь этих обоих водных растворов.

Пропитка может осуществляться согласно способам, известным специалисту, например, при помощи приведения в контакт цеолита из стадии (В) с указанным водным раствором в реакторе с перемешиванием или распыления этого раствора на цеолит.

После пропитки пропитанный цеолит может сушиться в соответствии со всеми известными специалистку способами. Соответствующие способы указаны по отношению к стадии (А) и соответственно справедливы также для стадии (С).

Предпочтительно способ отличается тем, что в процессе или после стадии (С) не осуществляется промывки цеолитового катализатора, поскольку в противном случае атомы серы и/или фосфора снова удалялись бы, что является нежелательным согласно изобретению.

Стадия (D):

Стадия (D) способа включает в себя прокаливание (D) цеолита из стадии (С), чтобы получить катализатор, применяемый согласно изобретению.

Прокаливание твердого вещества известно специалисту. Предпочтительно на стадии (D) цеолит, дотированный катионами переходного металла и атомами серы и/или фосфора, прокаливается при температуре прокаливания от 300 до 700°C, предпочтительно от 400 до 600°C, особенно предпочтительно от 450 до 580°C. Прокаливание, как правило, может осуществляться в любой подходящей атмосфере. Предпочтительно применяется инертная атмосфера, например, атмосфера азота.

Прокаливание проводится до тех пор, пока не получится соответственно дотированный цеолитовый катализатор. Например, прокаливают от 1 до 10 часов, предпочтительно от 3 до 6 часов.

На стадии (D) способа сначала удаляется при необходимости еще присутствующая вода из стадии пропитывания (С) и/или при необходимости присутствующий органический растворитель. Кроме того, предпочтительно применяемое соединение-предшественник атомов серы и/или фосфора переводится в атомы серы и/или фосфора или соответственно их оксиды, и/или атомы серы и/или фосфора по меньшей мере частично встраиваются в структуру решетки цеолита и/или вступают в соединение по меньшей мере с одним переходным металлом из стадии (А).

При желании стадии (А) и (С) могут объединяться. Это может осуществляться, например, путем того, что описанный раствор переходного металла и описанный раствор, содержащий атомы серы и/или фосфора, наносятся друг за другом или одновременно, без промежуточного прокаливания и промежуточной сушки. В качестве альтернативы стадии (А) и (С) также могут проводиться непосредственно друг за другом без промежуточной стадии (В).

Возможное при желании деалюминирование или соответственно деметаллирование цеолитового катализатора, который следует применять согласно изобретению, может осуществляться в любой точке указанного в качестве примера процесса получения, особенно перед стадией (А) и/или перед стадией (С), и/или после стадии (D). В принципе, деалюминирование или соответственно деметаллирование цеолита известно специалисту.

Например, деалюминирование или соответственно деметаллирование может осуществляться при помощи обработки паром H2O. Степень деалюминирования или соответственно деметаллирования может регулироваться через продолжительность обработки водяным паром. Обработка цеолитов водяным паром может осуществляться, например, при температурах от 300 до 800°C и на протяжении промежутка времени от 0,5 до 48 ч. Цеолит может подвергаться обработке чистым водяным паром или смесью из азота и/или воздуха и водяного пара с долей водяного пара от 1 до 100% масс., при суммарном давлении до 100 бар. При необходимости к водяному пару или соответственно смеси с водяным паром может добавляться газ-носитель. Подходящие газы-носители при условиях обработки являются инертными, примерами этого являются N2, Ar, He, H2 или их смесь.

Цеолиты при необходимости также дополнительно к обработке водяным паром могут деалюминироваться/деметаллироваться в результате обработки минеральной кислотой. Обработка кислотой может как удалять из пор металл вне решетки, так и приводить к дополнительному деметаллированию решетки. Эта стадия может проводиться, например, в реакторе периодического действия при температурах от 0 до 120°C при соотношении кислота/цеолит от 1 до 100 см3/г и при концентрациях кислоты от 0,001 М до максимальной концентрации кислоты. Примерами кислот, которые могут использоваться для этой стадии, являются HCl, HF, H2SO4, HNO3 и H3PO4. После обработки кислотой цеолит отделяется от реакционной смеси с помощью обычных способов, например, с помощью фильтрации или центрифугирования.

После осуществленного получения цеолитового катализатора, который следует применять согласно изобретению, этот катализатор может переводиться в подходящую форму. Это осуществляется, как правило, в соответствии с известными специалисту способами, например, прессованием, гранулированием, просеиванием, расщеплением, экструдированием, изготовлением стержней. Технологически применяемый согласно изобретению цеолитовый катализатор предпочтительно используется в форме формованных изделий, например, стержней или изделий в виде сот, например, с диаметром частиц от 1 до 10 мм, предпочтительно от 1,5 до 5 мм. В качестве альтернативы при получении катализатора, применяемого согласно изобретению, может использоваться цеолит в качестве исходного материала в подходящей форме.

Применение согласно изобретению, как правило, может осуществляться при всех задачах, при которых должно понижаться содержание окислов азота в газе. В одном предпочтительном варианте исполнения применение согласно изобретению осуществляется в производстве азотной кислоты, при производстве адипиновой кислоты, для отработанных газов энергетических установок, для газовых турбин или для автомобильных катализаторов в низкотемпературной области. В этих процессах образуются содержащие оксиды азота технологические и отработанные газы, которые могут экономично очищаться от окислов азота с помощью показанного здесь способа.

Таким образом, настоящее изобретение предпочтительно касается применения согласно изобретению в производстве азотной кислоты, при производстве адипиновой кислоты, для отработанных газов энергетических установок, для газовых турбин или для автомобильных катализаторов в низкотемпературной области, особенно предпочтительно в производстве азотной кислоты.

Настоящее изобретение также касается способа уменьшения содержания оксидов азота в газе в результате приведения в контакт этого газа с цеолитовым катализатором, как определено выше.

В одном предпочтительном варианте исполнения газы, которые следует обрабатывать согласно изобретению, содержат оксиды азота, выбираемые из группы, состоящей из оксида диазота N2O, оксидов азота NOx, причем x обозначает 1 или 2, и их смесей. В одном предпочтительном варианте исполнения газ, который следует обработать, содержит мало (NOx/N2O<0,5) и, в частности, совсем не содержит оксидов азота NOx. Таким образом, в одном предпочтительном варианте исполнения способу согласно изобретению предшествует стадия обеднения по содержанию NOx. Способы обеднения по содержанию NOx известны специалисту.

Особенно предпочтительно с помощью способа согласно изобретению каталитически разлагается оксид азота N2O, так что в общей сложности происходит снижение содержания этого газа в газе, который следует обрабатывать.

Газ, который следует обрабатывать согласно изобретению, имеет содержание оксида диазота N2O, например, от 10 объемн. м.д. до 20% объем н., предпочтительно от 200 объемн. м.д. до 10% объемн., особенно предпочтительно от от 500 до 2000 объемн. м.д.

Для других компонентов, присутствующих в газе, который следует обрабатывать, не существует ограничений. Традиционные, а, следовательно, предпочтительные другие компоненты, содержащиеся в газе, который следует обрабатывать, выбираются из группы, состоящей из воды, кислорода, NO, NO2, NH3 и N2, и их смесей.

Как правило, температура при приведении в контакт газа, который следует обработать, с цеолитовым катализатором в реакционной зоне составляет менее 500°C, предпочтительно менее 400°C, наиболее предпочтительно от 250 до 400°C.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем он проводится при температуре менее 400°C, наиболее предпочтительно от 250 до 400°C.

В другом варианте исполнения могут использоваться различные цеолитовые катализаторы, которые следует применять согласно изобретению, или один или несколько цеолитовых катализаторов, которые следует применять согласно изобретению, в комбинации с другими известными специалисту катализаторами. При использовании нескольких различных цеолитовых катализаторов, а при необходимости других катализаторов, эти катализаторы могут быть смешаны друг с другом или также расположены в реакторе друг за другом. Последнее расположение особенно предпочтительно тогда, когда расположенный со стороны входа цеолитовый катализатор катализирует, в частности, разложение NOx, при необходимости в присутствии азотсодержащих восстановителей, и/или расположенный со стороны выхода цеолитовый катализатор катализирует особенно разложение N2O.

Особенно предпочтительно в способе согласно изобретению используется индивидуальный описанный выше цеолитовый катализатор.

Исполнение реакционной зоны согласно настоящему изобретению в принципе может оформляться свободно. Она может быть выполнена, например, в трубчатом реакторе или радиальном реакторе с катализаторной корзиной.

Газ, насыщенный оксидами азота, обычно проводится над катализатором с объемной скоростью от 200 до 200000 ч-1, предпочтительно от 5000 до 50000 ч-1, особенно предпочтительно от 10000 до 30000 ч-1, в пересчете на объем катализатора. При этом пот термином «объемная скорость» следует понимать соотношение из объемных долей газовой смеси при нормальных условиях в час, приведенных к объемной доле катализатора. Объемная скорость, таким образом, может регулироваться через скорость потока газа и/или через количество катализатора.

Способ согласно изобретению предпочтительно проводится при часовой объемной скорости газа (ОСГЧ) (англ. GSHV (Gas Hourly Spaced Velocity)) от 2000 до 200000 нлгаза/лкат.ч (нл: нормолитр - объем газа при нормальных условиях), особенно предпочтительно от 5000 до 50000 нлгаза/лкат.ч, наиболее предпочтительно от 10000 до 30000 нлгаза/лкат.ч.

Следовательно, настоящее изобретение касается, в частности, способа согласно изобретению, причем часовая объемная скорость газа (ОСГЧ) (англ. GSHV (Gas Hourly Spaced Velocity) составляет от 2000 до 200000 нлгаза/лкат.ч (нл: нормолитр - объем газа при нормальных условиях), особенно предпочтительно от 5000 до 50000 нлгаза/лкат.ч, наиболее предпочтительно от 10000 до 30000 нлгаза/лкат.ч.

Способ согласно изобретению, как правило, проводится при давлении в области от 1 до 50 бар (по абсолютной величине), предпочтительно от 2 до 15 бар (абс.).

В одном варианте исполнения способ согласно изобретению может проводиться в присутствии по меньшей мере одного восстановителя. Согласно изобретению, как правило, подходящими являются все восстановители, которые при условиях процесса в состоянии восстанавливать предпочтительно подлежащий разложению оксид диазота N2O.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем дополнительно применяется по меньшей мере один восстановитель.

Предпочтительные восстановители выбираются из группы, состоящей из соединений азота, например, NH3, углеводородов, например, метана CH4 или пропана C3H8, CO, SO2, H2 и их смесей. Особенно предпочтительные восстановители выбираются из группы, состоящей из NH3, метана CH4, пропана C3H8, N2 и их смесей.

Таким образом, настоящее изобретение предпочтительно касается способа согласно изобретению, причем восстановитель выбирается из группы, состоящей из соединений азота, углеводородов, CO, SO2, H2 и их смесей.

Помимо NH3 имеются другие подходящие соединения азота, например, азаны, гидроксипроизводные азанов, а также амины, оксимы, карбаматы, мочевина или производные мочевины.

Примером азанов является гидразин. Примерами гидроксипроизводных азанов являются гидроксиламины.

Примерами аминов являются первичные алифатические амины, такие как метиламин.

Примером карбаматов является карбамат аммония.

Примерами производных мочевины являются N,N'-замещенные мочевины, такие как N,N'-диметилмочевина. Мочевина и производные мочевины предпочтительно используются в форме водных растворов.

Способ введения предпочтительно использующегося в газообразном виде восстановителя в поток газа, подлежащий обработке, согласно настоящему изобретению может оформляться свободно, предпочтительно это введение осуществляется в направлении потока перед реакционной зоной. Оно может осуществляться, например, во входном трубопроводе до резервуара перед слоем катализатора или непосредственно перед этим слоем. Восстановитель может вноситься в форме газа или также в форме жидкости, или соответственно водного раствора, который испаряется в потоке газа, подлежащего обработке. Подача добавляемого при необходимости восстановителя в газ, подлежащий обработке, предпочтительно осуществляется с помощью подходящего оборудования, такого как, например, соответствующий нагнетательный вентиль или соответствующим образом оформленные сопла.

Количество добавляемого при необходимости восстановителя устанавливается, как правило, таким образом, что в пересчете на оксид азота, подлежащий разложению, в реакторе присутствует примерно эквимолярное количество восстановителя.

Содержание кислорода в реакционном газе предпочтительно составляет менее 10% объемн., особенно менее чем 5% объемн.

Содержание воды в реакционном газе предпочтительно составляет менее 10% объемн., особенно менее 1% объемн.

Как правило, предпочитают относительно низкую концентрацию воды, поскольку более высокое содержание воды делало бы необходимой более высокую рабочую температуру. В зависимости от используемого типа цеолита и продолжительности работы эта температура могла бы превышать пределы устойчивости катализатора и, следовательно, должна подбираться в каждом выбранном отдельно случае.

С помощью способа согласно изобретению содержание оксидов азота в потоке газа, подлежащем обработке, может значительно снижаться. Например, при помощи способа согласно изобретению с применением специального описанного выше цеолитового катализатора разлагаются от 10 объемн.м.д. до 20% объемн., предпочтительно от 200 объемн.м.д. до 10% объемн., особенно предпочтительно от 500 до 2000 объемн.м.д., оксида азота, присутствующего в начале, особенно оксида диазота N2O.

Согласно изобретению присутствующие оксиды азота каталитически разлагаются путем того, что они предпочтительно переводятся в азот N2 и кислород O2, в случае присутствия восстановителя дополнительно в продукт окисления этого восстановителя, например, в случае H2 в H2O.

Способ согласно изобретению может использоваться особенно при производстве азотной кислоты, при производстве адипиновой кислоты, для отработанных газов энергетических установок, для газовых турбин или для автомобильных катализаторов в низкотемпературной области. В этих процессах образуются содержащие оксиды азота технологические и отработанные газы, которые могут экономично очищаться от окислов азота с помощью показанного здесь способа.

Примеры

1. Получение катализатора

В качестве исходных материалов для приготовления катализатора используются имеющиеся в продаже цеолиты в Н-форме в виде порошка. BEA10 представляет собой продажный продукт РВ/Н фирмы Zeochem, a MFI17 соответствует PZ 2/25H той же фирмы. FAU40 - он же CBV 780, FER10 - он же СР 914С, BEA140 - он же CBV 28014, и MFlis - он же CBV 3020E, могут приобретаться в продаже у фирмы Zeochem. BEA140 обрабатывается 4 ч при 450°C в атмосфере водяного пара, прежде чем наносятся переходный металл и атомы фосфора и/или серы. В результате этого процесса кристалличность и кислотность этого цеолита улучшаются.

Все катализаторы сначала в соответствии с водопоглощением цеолита пропитываются раствором нитрата железа. Следовательно, количество раствора выбирается таким образом, что этот раствор полностью поглощается катализатором и находится в этом катализаторе с гомогенным распределением. При этом количество нитрата железа выбирается так, что после прокаливания при 550°C в течение 4 часов в атмосфере азота в продукт содержится указанное количество железа. Указанные по отдельности содержания фосфора и серы получаются после этого посредством пропитки (в соответствии с водопоглощением) подходящим образом разбавленной фосфорной или соответственно серной кислотой и повторного прокаливания в приведенных выше условиях. Затем полученные таким образом порошки без промывки или аналогичной стадии процесса уплотняются и расщепляются. При последующих испытаниях используется полученная с помощью просеивания фракция с размером частиц от 0,4 до 0,7 мм.

2. Испытания

Полученный таким образом катализатор устанавливается внутри трубчатого реактора и испытывается. Количество катализатора соответствует в каждом случае 0,5 мл. Эксперименты проводятся при 1,5 бар (по абс. величине) и часовой объемной скорости газа (ОСГЧ) (англ. GSHV (Gas Hourly Spaced Velocity)) от 8000 нлгаза/лкат.ч. Поступающий газ и выходящий газ при помощи анализа газовой хроматографией (ГХ) (детектор с пламенной ионизацией) исследуются на содержание веселящего газа, чтобы можно было рассчитать обеднение по его содержанию или соответственно степень превращения.

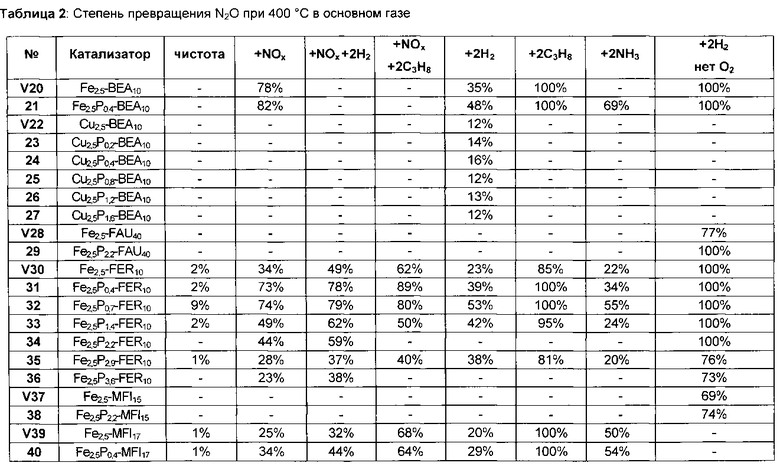

Смесь из 1000 объемн./м.д. N2O, 3% объемн. CO2, 0,3% объем н. H2O и недостающей до 100% объемн. доли N2 в дальнейшем обозначается как основной газ. В этой смеси при желании часть азота заменяется на другие компоненты следующим образом: 1000 объемн. м.д. NOx (равновесная композиция из NO и NO2), 2000 объемн. м.д. Н2, 2000 объемн. м.д. NH3 и/или 500 или соответственно 2000 объемн. м.д. C3H8. Эти имеющиеся при желании добавки соответственно показаны в экспериментальной таблице, причем множители 0,5, 1 и 2 перед примесью обозначают добавляемое количество в 1000 объемн.м.д. приращения.

Результаты отдельных экспериментов приведены в Таблицах 1 и 2. Дается степень превращения N2O в основном газе при 300 или соответственно 400°C. При описании использованного катализатора нижние индексы обозначают количество присутствующего переходного металла или соответственно серы (S) и/или фосфора (P) в массовых процентах, причем количество цеолита не приводится, поскольку сумма из цеолита, переходного металла, S и/или P соответственно дает 100% масс. Например, в катализаторе Fe2.5P0.4-BEA140 присутствуют 2,5% масс. Fe, 0,4% масс. P и остаток до 100% масс., то есть 97,1% масс., цеолита BEA140. Символ «-» обозначает «не определяется».

Катализаторы, обозначенные в Таблицах 1 и 2 символом «V», представляют собой примеры для сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМОСИЛИКАТНОЕ ИЛИ СИЛИКОАЛЮМОФОСФАТНОЕ МОЛЕКУЛЯРНОЕ СИТО/ОКТАЭДРИЧЕСКОЕ МОЛЕКУЛЯРНОЕ СИТО НА ОСНОВЕ МАРГАНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2662821C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА, КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ, СИСТЕМЫ И СПОСОБЫ | 2015 |

|

RU2704820C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА, КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ, СИСТЕМЫ И СПОСОБЫ | 2015 |

|

RU2754003C1 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ МОЛЕКУЛЯРНОГО СИТА, КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ, СИСТЕМЫ И СПОСОБЫ | 2015 |

|

RU2727801C2 |

| СПОСОБ ПОЛУЧЕНИЯ И АКТИВАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ, СОСТАВ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ NO | 2002 |

|

RU2297278C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777331C2 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ АЗОТА | 2003 |

|

RU2320400C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ АЗОТА ИЗ ГАЗА | 2020 |

|

RU2809651C2 |

| СПОСОБ УДАЛЕНИЯ NO И NO В ПРОЦЕССЕ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2600753C2 |

Настоящее изобретение касается применения цеолитового катализатора для снижения содержания оксидов азота в газе, а также способа снижения содержания оксидов азота в газе при помощи приведения этого газа в контакт с указанным цеолитовым катализатором. Для уменьшения содержания оксидов азота в газе применяют цеолитовый катализатор, который содержит по меньшей мере железо и дополнительно атомы серы, причем атомы серы присутствуют в концентрации от 0,2 до 3% масс. в пересчете на весь катализатор и цеолит выбран из группы, состоящей из BEA, FAU, FER, MFI и их смесей. Технический результат - катализатор при более низкой температуре реакции проявляет достаточно высокую активность. 2 н. и 7 з.п. ф-лы, 2 табл.

1. Применение цеолитового катализатора для уменьшения содержания оксидов азота в газе, отличающееся тем, что цеолитовый катализатор содержит по меньшей мере железо и дополнительно атомы серы, причем атомы серы присутствуют в концентрации от 0,2 до 3% масс. в пересчете на весь катализатор и цеолит выбран из группы, состоящей из BEA, FAU, FER, MFI и их смесей.

2. Применение по п. 1, отличающееся тем, что атомы серы присутствуют в концентрации от 0,2 до 2,0% масс. в пересчете на весь катализатор.

3. Применение по п. 1, отличающееся тем, что железо присутствует в концентрации от 0,1 до 10,0% масс. в пересчете на весь катализатор.

4. Применение по одному из пп. 1-3, причем уменьшение содержания оксидов азота в газе проводится при производстве азотной кислоты, при производстве адипиновой кислоты, для отработанных газов электростанций, для газовых турбин или для автомобильных катализаторов в низкотемпературной области.

5. Способ уменьшения содержания оксидов азота в газе в результате приведения в контакт газа с цеолитовым катализатором, как определено в одном из пп. 1-3.

6. Способ по п. 5, отличающийся тем, что дополнительно используют по меньшей мере один восстановитель.

7. Способ по п. 5, отличающийся тем, что его проводят при температуре менее 400°С.

8. Способ по одному из пп. 5-7, отличающийся тем, что часовая объемная скорость газа составляет от 200 до 200000 нлгаза/лкат.ч, предпочтительно от 5000 до 50000 нлгаза/лкат.ч, особенно предпочтительно от 10000 до 30000 нлгаза/лкат.ч.

9. Способ по п. 6, отличающийся тем, что восстановитель выбирают из группы, состоящей из соединений азота, углеводородов, СО, SO2, Н2 и их смесей.

| Устройство для дозирования проб в газовый хроматограф | 1976 |

|

SU603900A1 |

| US 4867954 A1, 19.09.1989 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2108140C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

Авторы

Даты

2016-10-10—Публикация

2011-10-10—Подача