Изобретение относится к технологии комплексной газоочистки и может быть использовано для детоксикации оксидов азота и продуктов неполного сгорания в отходящих газах стационарных топливно-энергетических установок и двигателей внутреннего сгорания бензинового или дизельного транспорта.

Основной традиционный способ очистки выхлопных газов основывается на использовании единого мультифункционального катализатора, который осуществляет наряду с окислением CO, углеводородов, сажевых аэрозольных частиц одновременное восстановление NOx до нейтральных молекул [1 - 3].

Для этого используются многокомпонентные каталитические системы, содержащие благородные металлы (Pt, Rh, Ir, Pb, Ru и промоторы, нанесенные на блочные носители и фильтры сотовой структуры [4 и 5].

Однако упомянутые каталитические методы не являются универсальными, они содержат дорогостоящие активные компоненты, склонные к отравлению и уносу. К тому же для нестационарных дизельных установок, работающих при пониженных температурах, в окислительных режимах, с большим содержанием твердых частиц и полиароматических углеводородов, а также серы, хлора существующие методы не могут обеспечивать достаточно полной защиты.

Наибольшее значение для очистки дизельных выхлопных газов с избытком кислорода приобретает проблема нейтрализации наиболее токсичных компонентов - оксидов азота (De-NOx). В этих условиях даже наиболее совершенные сажевые регенерируемые фильтры-катализаторы, несмотря на использование благородных металлов, не решают проблемы De-NOx требуемым образом. То же самое относится к механическим сажевым фильтрам, регенерация которых осуществляется с помощью специальных блоков катализаторов или электрических нагревателей, расположенных перед фильтром [6 - 8].

Для подавления оксидов азота в теплоэнергетических выбросах широкое распространение получил метод селективного каталитического восстановления (СКВ) аммиаком как восстанавливающим агентом [9].

Однако применение метода СКВ аммиаком или углеводородными восстановителями в нестационарных транспортных условиях с обедненной топливной смесью существенно осложняется.

Известен способ низкотемпературного селективного некаталитического восстановления (СНВ), где в качестве восстановителя используют соединения типа карбамида или его производных, бикарбоната аммония и др., которые удобно вводить в реакционное пространство в виде водного раствора [10 и 11]. Описан метод СНВ с использованием волокнистых [12] и гранулированных [10 и 13] носителей, полочного реактора из многослойных металлических тарелок [14].

В этом методе восстановитель-карбамид вводят на поверхность носителей и селективно расходуют в реакции нейтрализации до полного истощения. Этот метод имеет ряд существенных преимуществ перед СКВ: отпадает необходимость постоянно поддерживать требуемое соотношение реагентов, отсутствие дорогостоящего и нестабильного катализатора, отравляющегося примесями серы, возможность работы при избытке кислорода.

Однако рассматриваемый метод некаталитического восстановления не лишен многих существенных недостатков.

Значительным недостатком способа является высокое газодинамическое сопротивление используемых гранулированных носителей фракционного состава 0,5 - 5,0 мм, что создает низкие скорости пропускания газа 0,1 - 0,3 м/с, неприемлемые для очистки выхлопных газов.

Кроме того, используемые гранулированные носители [10, 12, 13] не обладают необходимой механической прочностью, влаго- и кислостойкостью (табл. 4). В процессе эксплуатации они достаточно быстро разрушаются, что приводит дополнительно к резкому повышению сопротивления слоя гранул и забиванию реактора.

Носители с низкой пористостью [12 и 14] имеют малый запас емкости восстановителя. Основным наиболее важным недостатком описанного метода СНВ является низкая степень улавливания монооксида азота - основного компонента топливным газов. Поэтому при использовании карбамида, хотя конверсия по NO2 и достигает 98%, конверсия по NO остается низкой 20 - 30%. Этот существенный недостаток в [15] устраняется введением специальных окислителей (O3, KMnO4, ClO2 и др. ). Однако это не экономично, т.к. они в избытке расходуются в значительных количествах.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является двухстадийный способ очистки газов, включающий использование двух слоев катализаторов [16].

На первой стадии на оксидном цинкхромовом катализаторном слое осуществляется окисление метана, вводимого в качестве восстановителя в кислородсодержащую газовую среду. На второй стадии очищаемые от оксидов азота газы в восстановительных условиях пропускают через второй слой оксидного алюмомедьникельлитиевого катализатора.

Недостатком данного способа является нерациональное расходование восстановительного агента - метана, особенно для обедненных топливных выбросов и дороговизна второго катализатора.

Использование катализаторов дожига перед катализаторами СКВ также не целесообразно [9].

Основная задача изобретения заключается в увеличении срока службы используемых пористых материалов и эффективности очистки в отношении не только NO2, и NO, но и продуктов неполного сгорания. Предварительное окисление в дизельных выбросах твердых сажевых частиц и органической фракции особенно важно для предотвращения забивания пор и каналов носителя, содержащего восстановитель.

С целью устранения указанных недостатков в предлагаемом способе очистки газов, включающем их обработку в две последовательные стадии с использованием двух катализаторов, предлагается осуществлять процесс в сочетании с некаталитическим восстановлением оксидов азота.

Согласно изобретению в способе очистки отработавших газов, включающем их обработку в две стадии с использованием соответствующего катализатора на каждой стадии новым является то, что на первой стадии осуществляют окисление и используют оксидный катализатор, а на второй стадии осуществляют восстановление оксидов азота при введении водорастворимых NH-содержащих реагентов и используют катализатор-адсорбент.

Дополнительными отличиями являются

использование на каждой стадии катализаторов на блочных пористых керамических носителях или фильтрах сотовой структуры повышенной прочности на основе модифицированных или цеолитов, или гликозема, или кордиерита;

использование на первой стадии в качестве катализатора перовскита на носителе;

использование на первой стадии в качестве катализатора формованных с электропроводящими добавками блоков или фильтров с удельным сопротивлением 0,1 - 2,0 кОм•см;

использование в качестве электропроводящей добавки перовскита;

повышение температуры блочного катализатора первой стадии или фильтра на 100 - 300oC при проведении первой стадии обработки;

использование в качестве модификаторов переходных металлов в количестве 1 - 20 мас.%;

использование в качестве водорастворимых NH-содержащих реагентов карбамида, бикарбоната аммония и др. или их смесей;

пропускание окисленных газов перед второй стадией обработки через теплообменник и охлаждение их до точки росы;

впрыскивание перед второй стадией обработки в поток очищаемого газа воды или водных растворов восстановителей в количестве 50 - 100 г/м3, содержащих 50 - 400 г/л реагентов.

На первой стадии для дожигания токсичных продуктов используется эффективный катализатор полного окисления на блочном носителе.

На второй стадии для нейтрализации NOx используется метод низкотемпературного селективного восстановления водорастворимыми соединениями, введенными на поверхности второго слоя катализатора на носителе.

Для реализации двухстадийного способа очистки предложено использовать блочные носители и катализаторы повышенной пористости с параллельными каналами сотовой регулярной структуры и газопроницаемыми стенками между каналами для фильтрации газа.

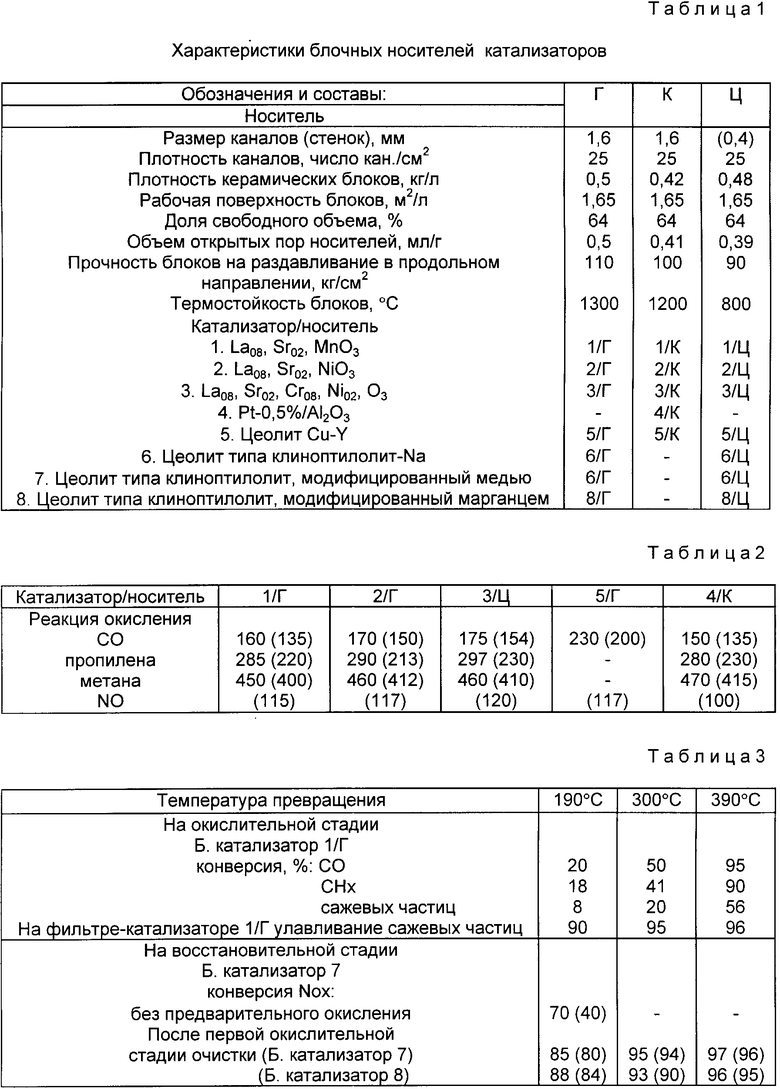

Преимуществом используемых носителей на основе глинозема, кордиерита, цеолитов (природных и синтетических) является сочетание высоких прочностных характеристик сотовых блоков и пористостью стенок каналов (50 - 70%), что позволяет использовать их в качестве эффективных катализаторов и фильтров-катализаторов (табл. 1, 2, 3).

Для осуществления 1-й стадии необходимо сочетание эффективной окислительной способности и стабильности. Этими свойствами обладают термостойкие многокомпонентные оксиды со структурой типа перовскита следующего состава ABO3, где A - редко- и щелочноземельные элементы; B - переходные элементы, например, не содержащие благородных металлов.

В значительном числе публикаций отмечаются их уникальные каталитические, термические и электрофизические свойства, причем эффективность их в реакциях окисления CO, HC сравнима с платиновыми катализаторами [17, 18].

Отличительной особенностью данного способа является использование сочетания высоких каталитических, электро- и теплопроводных свойств этих материалов. Будучи нанесены на пористый керамический блок или экструдированы в виде сотовых керамических структур, перовскиты с высокой металлической или полупроводниковой проводимостью придают керамическому блоку электропроводящие свойства. Таким образом, нанесенный каталитический блок или сажевый фильтр становятся проводящими с удельным сопротивлением 0,1 - 2 кОм•см и могут быть нагреты на 100 - 300oC электрическим током. В результате эффективность терморегулируемого катализатора резко возрастает и газоочистка может проводиться уже на холодном двигателе. Результаты работы такого каталитического дожигателя представлены в табл. 3.

Положительной особенностью данного способа является возможность осуществлять очистку бензиновых и дизельных выхлопных газов от CO, HC, а при использовании фильтра для улавливания твердых аэрозольных частиц с нагреваемым катализатором и дополнительную очистку от сажевых частиц и полиорганических соединений со степенью очистки 80 - 90%.

При этом помимо очистки отходящих газов от полимерных и сажевых канцерогенных веществ окислительный слой способствует работоспособности и чистоте поверхности второго восстановительного слоя. Одновременно подвергается окислению и монооксид азота.

В результате решается основная задача DeNOx, т.к. улавливание и нейтрализация NO протекают наиболее трудно.

В этом заключается новизна и логическая связь стадий данного способа очистки. Поэтому способ относится к комплексной очистке газовых выбросов, где наряду с дожиганием в комплексе решается задача удаления наиболее токсичных компонентов - оксидов азота.

На второй стадии решаются задачи восстановления NOx после первоначального окисления примесей, отходящих газов и снижение энергозатрат. Далее отходящие газы направлялись на блочный сотовый адсорбент-катализатор на основе модифицированного цеолита.

Чтобы устранить недостатки известных вариантов метода СНВ и добиться новых положительных результатов очистки, на 2-й стадии способа были внесены следующие существенные изменения.

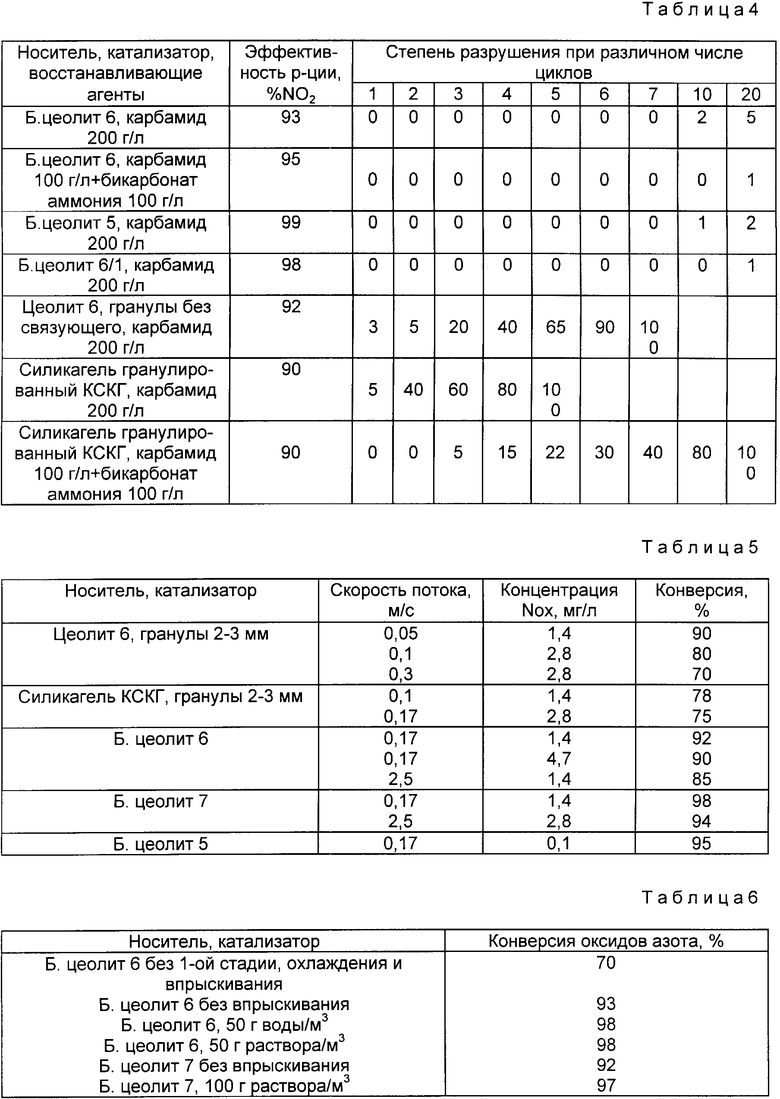

1. Заменяли гранулированный слой носителя на монолитные механически более прочные кислото- и влагостойкие блоки, что позволяет увеличить ресурс очистной системы (табл. 4).

2. Сотовые высокопористые блочные носители не только предотвращают забивание реактора, но и значительно снижают газодинамическое сопротивление, что позволяет увеличить линейную скорость потока с 0,1 - 0,3 м/с [10] до 1,5 - 2,0 м/с без снижения эффективности, а следовательно, сократить габариты установки (табл. 5).

3. Высокая плотность каналов адсорбента-нейтрализатора дает возможность увеличить поверхность контакта с очищаемым газом и, как следствие, эффективность очистки (табл. 4, 5).

4. Осуществление непрерывной разбрызгивающей подачи раствора восстановителей или воды в виде тумана,дополнительно улавливающих оксиды азота, способствует их нейтрализации на поверхности пористого носителя (табл. 6).

5. Введение модифицирующих добавок в цеолиты в виде переходных металлов (меди, железа, марганца и др., 1 - 20 мас.%) способствует адсорбции и окислению части монооксида азота в диоксид и тем самым в дополнении к окислению на первой стадии облегчает его улавливание и нейтрализацию. Таким образом, в данном способе задача более полной нейтрализации NO решается с помощью двух катализаторов на основе перовскитов на 1-й стадии и модифицированных цеолитов на второй стадии. Необходимость использования катализаторов оправдывается возможным повышением температуры на 1-й стадии (выше 400oC), когда полнота окисления оксида азота определяется термодинамикой.

Пример 1. Смесь окисляющегося газа с воздухом, разбавленным азотом (50%), содержащую монооксид углерода (1% CO) или пропилен (2%), или метан (3%), или 0,1 NO пропускали через реактор, содержащий 45 мл блочного сотового катализатора, нанесенного на пористую керамику на основе глинозема (Г), кордиерита (К) или цеолита (Ц), характеристики которых представлены в табл. 1.

Нанесенные образцы содержали 20 - 30% катализатора (100 - 150 г/л), введенного в поры носителя совместно с пластификатором и связующим методом вакуумной пропитки. Перовскитные катализаторы готовились разложением нитратов или соосажденных гидроксидов соответствующих металлов при 900oC. Они вводились как методом пропитки из растворов и суспензий, так и формованием блоков с использованием пластификаторов и связующих компонентов.

Объемная скорость потока газа составляла 5000 ч-1, температура устанавливалась с помощью внешней печи или с использованием проводящего блочного нагревателя-катализатора. Использовался хроматографический анализ газов. В табл.2 представлены результаты каталитической эффективности превращения, выраженные в температурах достижения 90% и 50% конверсии (в скобках).

Пример 2. Иллюстрирует очистку дизельных газов судового двигателя Л-160, Шкода (6ЧНСП 16/22, 5, мощностью 140 кВт). На 1-й окислительной стадии блочный катализатор и фильтр располагались после турбины и исследовались при температуре отходящих газов - 190oC (без подогрева), а также при 300 и 400oC с использованием нагревателя-катализатора. На второй стадии после охлаждения газов в теплообменнике до 30 - 40oC исследовались два цеолитных блочных катализатора. В табл. 3 представлены степени конверсии токсичных продуктов выхлопных газов дизельного двигателя при различных температурах 1-ого слоя блочного (Б.) катализатора.

В табл. 3 приведены усредненные результаты за несколько часов работы (при оборотах двигателя 5500 - 7500 об/мин) в начальный период и в скобках через 20 ч работы системы очистки.

Пример 3. Преимущества, подтверждающие высокие прочностные характеристики блочных носителей и катализаторов в предлагаемом способе улавливания оксидов азота раствором карбамида, представлены в табл. 4. Степень разрушения носителей в реакторе с высотой слоя 120 мм определяли по фракционированному анализу гранул носителя размером 2 мм и монолитных блоков после проведения последовательных циклов введения раствора восстановителей, осушки носителей и проведения реакции восстановления NO2.

Таким образом, при использовании блочных катализаторов на высокопрочных керамических пористых носителях и применении смеси восстанавливающих веществ (карбамид+бикарбонат аммония, 1:1) существенно повысится ресурс работы нейтрализатора оксидов азота.

Пример 4. Сопоставление данных по эффективности очистки от оксидов азота на различных носителях и катализаторах после предварительной окислительной стадии и охлаждения газов ниже точки росы (высота слоя носителя 120 мм, температура реакции 30oC, обработка раствором карбамида, 200 г/л).

Предлагаемый способ позволяет таким образом решить главную задачу изобретения - добиться высокой эффективности и стабильности газоочистки.

Пример 5. Влияние на эффективность очистки подачи воды или раствора карбамида путем впрыскивания в поток газов. Предварительно окисленные на первой стадии газы (NOx 0,1 мг/л) охлаждались до 30 - 40oC и на второй стадии восстановления перед катализатором-адсорбентом впрыскивалась вода или раствор восстановителей 50 - 100 г/м3 (концентрация раствора 200 г/л).

Носитель, катализатор - конверсия оксидов азота, %

Б.цеолит 6 без 1-ой стадии, охлаждения и впрыскивания - 70

Б.цеолит 6 без впрыскивания - 93

Б.цеолит 6, 50 г воды/м3 - 98

Б.цеолит 6, 50 г раствора/м3 - 98

Б.цеолит 7 без впрыскивания - 92

Б.цеолит 7, 100 г раствора/м3 - 97

Табл. 6 дополнительно иллюстрирует необходимость использования в предлагаемом способе очистки совокупности операций: двухстадийной очистки, охлаждения газов и впрыскивания водного раствора восстановителей. При этом обеспечивается непрерывное и постоянное введение реагентов и снижение температуры процесса.

Сопоставительный анализ данного способа с разделением стадий окисления и восстановления и сочетанием каталитических и некаталитических реакций по сравнению с известными способами и прототипом показывает большую эффективность, полноту и стабильность предлагаемого энергосберегающего способа очистки. Возможность проведения комплексной окислительной и восстановительной очистки в две стадии на холодном двигателе, когда концентрации токсичных примесей наибольшие, также предлагается впервые.

Список литературы

1. T. J.Trex, R.A. Searles, D.C.Sun, Plaminum Metals, Rev., 1992, v.36, (1), p.2.

2. WO 95/235, 1995.

3. JP, 6/182,204, 6/198, 181, 1995.

4. P.N.Hawker, Diesel Emission Control Technology, Platinum Metals, Rev. , 1995, v. 39, (1),2/

5. DE, 4410353, 4414625, 1995.

6. U.S. 4,902,487.

B.J. Cooper and S.A. Roth, Platinum Metals Rev., 1991, v.35, (4), p.178.

8. New Technology and Advaces in Automotive Applications, Platinum Metals Rev., 1995, v.39, (3), r.112-116.

9. Cat. Today, Catalytic Reduction of Nox. A Review on the Fundamentals and Technology, 1987, v.2, (4), p.365-529.

10. Устинов О.А. и др. Очистка отходящих газов ванн травления от оксидов азота на насыпанном фильтре из гранул силикагеля, пропитанных карбамидом. Хим. промышленность, 1991, т. 35, (11), с.673-675.

11. Авт. св. ЧССР 62819, 1976.

12. DE, 3001457, 1981.

13. RU, 1433486, 1988.

14. US, 5462718, 1995.

15. RU, 2042406.

16. US, 5028404.

17. T. Seilyame, Properties and Application of Perovskite-Type Oxides, New York, 1993.

18. Палыгуев С.Ф. и др. Высокотемпературные оксидные электронные проводники для электрических устройств. -М.: Наука, 1990.

Использование: очистка отработавших газов химических и топливно-энергетических процессов, а также транспортных газовых выбросов для снижения эмиссии оксидов азота и продуктов неполного сгорания в атмосферу. Сущность изобретения: очистку газов осуществляют в две стадии обработкой на блочных высокопористых катализаторах: на первой стадии осуществляют окисление газов и используют оксидный катализатор на основе перовскита, а на второй стадии осуществляют восстановление при использовании катализатора на основе модифицированного цеолита с одновременным введением водорастворимых NH-содержащих восстановителей. Технический результат: повышение эффективности процесса и операционной стабильности при одновременной экономичности, а также возможность проведения очистки выхлопных газов холодного двигателя. 9 з.п.ф-лы, 6 табл.

| US, патент, 5028404, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-10—Публикация

1996-06-24—Подача