Изобретение относится к смазочным материалам и может быть использовано для смазывания тяжело нагруженных узлов трения, в частности пар трения боковой и рабочей (тяговой) поверхности головки рельса - реборда, поверхность катания железнодорожного колеса.

Известна рельсовая смазка [1], содержащая синтетический дисульфид молибдена, графит, мазут и/или битум, солидол и минеральное масло или смесь минеральных масел при следующем соотношении компонентов, мас.%:

Данная композиция имеет низкую противоизносную эффективность, коррозионную стойкость, и ее состав излишне усложнен большим количеством наполнителей.

Наиболее близкой по составу к заявленной композиции является смазка для лубрикации рельс [2], содержащая полужидкую смазку Трансол-200 на основе минерального масла, отличающаяся тем, что она дополнительно содержит жидкое стекло и графит при следующем соотношении компонентов, мас.%:

Недостаткам данной смазки для лубрикации рельс является низкая эксплуатационная эффективность и дороговизна входящих в ее состав компонентов.

Технической задачей заявляемого решения является повышение трибологических и реологических свойств смазочного материала на основе дешевого и доступного сырья.

Поставленная задача достигается тем, что в состав модификатора трения входят порошкообразный графит в качестве сыпучего наполнителя, в качестве основы применяют отработанную смазку Буксол в качестве ингибитора - дистиллят талового масла при следующем соотношении компонентов, мас.%:

Отработанная смазка Буксол, изначально имевшая следующий состав: нефтяное масло (смесь индустриальных масел И-40, И-50 с веретенным маслом АУ); литиевое мыло 12-оксистериновой кислоты; литиевое мыло олеиновой кислоты; диалкидитиофосфат цинка (присадка ДФ-11 по ТУ 24216-80); присадка на основе нитрованного масла (Акор 1 по ГОСТ 15171), графит литейный ГЛ ГОСТ 5279-74, дистиллят талового масла.

Несмотря на то, что смазка Буксол прошла цикл эксплуатации, она обладает достаточно хорошими трибологическими и реологическими свойствами, что подтверждает техническую целесообразность использования отходов смазки в качестве основы для нового смазочного материала.

Оптимальное содержание графита в составе предлагаемого смазочного материала от 12 до 16%, так как дальнейшее увеличение либо уменьшение концентрации ведет к нежелательному изменению коллоидной стабильности состава. В частности, содержание графита более 12% ведет к снижению антифрикционных свойств смазки.

Не допускается использовать в качестве основы смазку Буксол, прошедшую два цикла эксплуатации. В процессе изготовления смазки контролируют показатели, определяющие воспроизводимость их свойств - внешний вид, пенетрацию, коллоидную стабильность и температуру каплепадения, которые являются основными показателями качества смазочного материала.

Данный материал характеризуется высокой термодинамической совместимостью компонентов композиции, что позволяет в узком диапазоне концентраций получать качественные образцы с высокими механическими характеристиками.

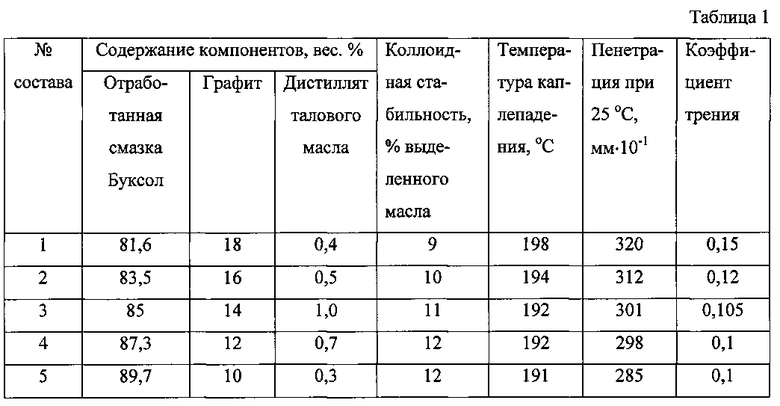

Состав композиций, реологические и трибологические свойства полученных образцов по заявленному составу приведены в табл.1.

Из таблицы 1 видно, что при содержании графита в композиции более 16% коллоидная стабильность значительно возрастает, а температура каплепадения при этом остается практически неизменной. Увеличение концентрации сыпучего наполнителя ведет к снижению вязкости смазочного материала. Этот факт объясняет увеличение коэффициента трения при возрастании концентрации графита в композиции. Снижение вязкости ухудшает адгезию смазки к поверхности трущихся деталей, в результате чего смазка собирается в комки, не оказывая смазывающего действия. Таким образом, данные из таблицы 1 свидетельствуют о том, что оптимальное содержание графита составляет 12-16%.

Для оценки физико-механических, реологических и антикоррозионных свойств материала готовили пять смесей, в состав которых входила отработанная смазка (Буксол), графит в качестве сыпучего наполнителя, снижающего интенсивность износа и дистиллят талового масла, повышающий ингибирующие свойства смазочного материала. Смазочный материал готовили путем постепенного введения, при непрерывном перемешивании, в отработанную смазку графита и дистиллята талового масла до получения однородного полужидкого состава темно-серого цвета.

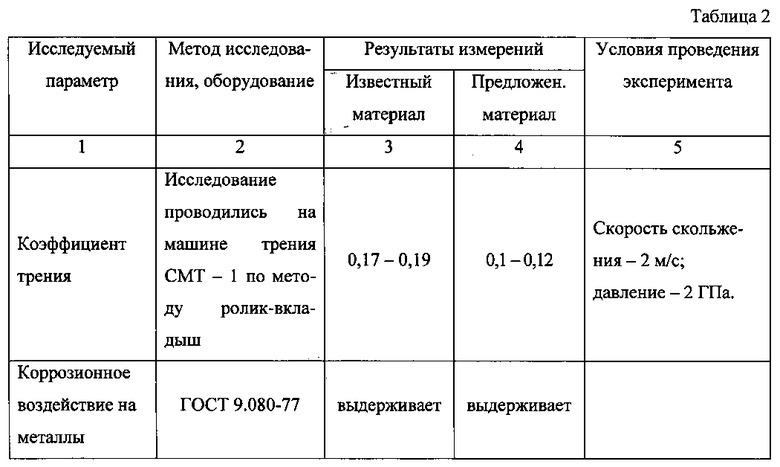

Трибологические и антикоррозионные свойства материалов заявленного состава в сравнении с прототипом приведены в табл. 2.

Сравнивая заявленный материал с прототипом по трибологическим характеристикам, можно сделать вывод, что все составы имеют коэффициент трения в диапазоне от 0,1 до 0,15 что превосходит показатели известной смазки, имеющей в тех же условиях диапазон 0,17-0,19.

В качестве смазок, как правило, используют композиции из нескольких компонентов, при этом смазочные композиции должны удовлетворять ряду требований:

1. Они должны эффективно уменьшать трение и износ при контакте реборды колеса и боковой поверхности головки рельса.

2. Используемая композиция должна легко наносится в место контакта и удерживаться на боковой поверхности рельса.

3. Компоненты смазочной композиции должны быть доступными и недорогими материалами.

4. Компоненты и получаемая композиция не должны оказывать влияния на окружающую среду и быть нетоксичными для человека.

Достоинством созданной композиции является возможность снижения износа тяжелогруженых узлов трения и повышение антикоррозионных свойств смазочного материала. Все это свидетельствует о высокой эффективности и промышленной применимости созданной пластичной смазки.

Источники информации

1. Патент RU 2204586. Рельсовая смазка / Головин В.Ф., Баженов М.И., Литвиненко В.Г., Шелудченко В.Г., Шаравара Н.А., Бугаев А.И. (20.05,2003), МПК С10М 169/04, 2003.

2. Патент RU 2067110. Смазка для лубрикации рельсов / Евдокимов Ю.А., Майба И.А., Кротов В.Б., Богданов В.М, (27.09.1996), МПК С10М 169/04, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЗОНЫ КОНТАКТА КОЛЕС И РЕЛЬСОВ | 2011 |

|

RU2503712C2 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ РЕЛЬСОВ | 1994 |

|

RU2067110C1 |

| СПОСОБ СМАЗКИ СИСТЕМЫ "КОЛЕСО - РЕЛЬС" | 2004 |

|

RU2278893C2 |

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 2001 |

|

RU2200184C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542098C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1999 |

|

RU2161181C2 |

| РЕЛЬСОВЫЙ МОДИФИКАТОР ТРЕНИЯ | 2000 |

|

RU2170756C1 |

| Модификатор для смазочного материала | 2021 |

|

RU2800148C2 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| Пластичная смазка на биоразлагаемой основе для тяжелонагруженных узлов трения качения и скольжения | 2022 |

|

RU2787947C1 |

Настоящее изобретение относится к модификатору трения, содержащему смазку, порошкообразный графит в качестве сыпучего наполнителя, при этом в качестве основы применяют отработанную смазку Буксол, кроме того, в качестве ингибитора модификатор трения содержит дистиллят талового масла, при следующем соотношении мас.%: отработанная смазка Буксол 84-88%; дистиллят талового масла 0,5-1,0; графит остальное. Техническим результатом настоящего изобретения является повышение трибологических и реологических свойств смазочного материала на основе дешевого и доступного сырья. 2 табл.

Модификатор трения, содержащий смазку, порошкообразный графит в качестве сыпучего наполнителя, отличающийся тем, что в качестве основы применяют отработанную смазку Буксол и содержит ингибитор - дистиллят талового масла при следующем соотношении компонентов, мас. %:

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ РЕЛЬСОВ | 1994 |

|

RU2067110C1 |

Авторы

Даты

2016-10-10—Публикация

2015-02-20—Подача