Изобретение относится к смазочным материалам и может быть использовано для смазывания тяжело нагруженных узлов трения различных механизмов, в частности пар трения боковой и рабочей (тяговой) поверхности головки рельса - реборда, поверхность катания железнодорожного колеса.

Известна смазка для лубрикации железнодорожных рельсов, состоящая из графита, битума, дисульфид молибдена и маслонесодержащего антифриза-растворителя [РФ N 2065484].

Недостатком этой смазки является узкая область применения, например невозможность нанесения на рабочую поверхность бандажей колесных пар локомотивов и рельсов из-за низкого уровня коэффициента сцепления, недостаточного для реализации локомотивом высоких тяговых усилий.

Наиболее близкой к описываемому решению является смазка покрытие РАПС [РФ 95109459].

Состав смазки прототипа следующий, мас.%:

Антифрикционная присадка, например графит - 5-25

Адгезионная присадка, например силикатный клей - 5-25

Демпфирующая присадка, например каучук, парафин - 10-30

Растворитель, например бензин, смола, например битум - Остальное

Недостатком смазки прототипа является узкий диапазон варьирования уровня коэффициента трения, что делает невозможным применение смазки для лубрикации рабочей (тяговой) поверхности головки рельсов и бандажей колесных пар локомотивов.

Технической задачей заявляемого решения является расширение диапазона варьирования уровня коэффициента трения в зоне фрикционного контакта "колесо - рельс", для обеспечения возможности лубрикации как боковой, так и рабочей (тяговой) поверхности головки рельсов и бандажей колесных пар локомотивов, направленной на повышение реализуемых тяговых и тормозных усилий.

Поставленная задача достигается тем, что смазка для лубрикации железнодорожных рельсов, содержащая согласно изобретению стекло, битум, углеводородный растворитель, цемент, борную кислоту, силиконовую композицию и необязательно графит и песок, при следующем соотношении компонентов, мас.%:

Битум - 0,5-50

Графит - 0-30

Песок - 0-75

Стекло натриевое жидкое - 2-20

Цемент - 5-25

Борная кислота - 1-10

Силиконовая композиция - 3-40

Углеводородный растворитель - Остальное

Смазку готовят, смешивая разогретую до 70oC основу (например, битум ГОСТ 6617-76) с углеводородным растворителем (например, бензин А-76 ГОСТ 2084-77), затем вводят графит (например, графит C-1 ТУ 13-08-48-63-9), песок (например, песок ГОСТ 8736-93), цемент (например, цемент 500 ГОСТ 969- 91) и стекло (например, стекло натриевое жидкое ГОСТ 13078-81), силиконовую композицию (например, силиконовая композиция марки ОС-52-06 ТУ - 88633-12205-16-01-78), борную кислоту (например, кислота борная ГОСТ 18704-78Е), перемешивают в течение 20-25 минут до равномерного распределения компонентов и приобретения смазкой равномерной окраски. Время полного застывания смазки 2-3 часа.

Введение в состав смазки цемента позволяет повысить ресурс и обеспечить необходимую консистенцию.

Введение в состав смазки песка позволяет повышать уровень коэффициента трения и тем самым делает возможным использование смазки для лубрикации рабочей (тяговой) поверхности головки рельсов и бандажей колесных пар локомотивов.

Введение в состав смазки силиконовой композиции в сочетании с борной кислотой позволяет повысить адгезию смазочного материала к смазываемой поверхности.

Для оценки смазочной способности пластичных смазок при работе в режиме трения качения с проскальзыванием использовали модернизированную машину трения МИ - 1М типа "Амслер".

Параметры образцов задавались так, чтобы удовлетворить масштабам моделирования, в частности удельное давление в контакте и скорость скольжения в натуре и модели выдерживались одинаковыми.

Ролики изготовлены из стали, по химическому составу близкой к бандажной и рельсовой стали: колесный ролик - из стали 60Г, ГОСТ 1050-74;

нижний (рельсовый) - из стали 70Г, ГОСТ 1050-74.

Режимы испытания:

Испытания проводились на режимах, соответствующих реальному узлу трения гребень колеса - рельс и рабочая поверхность бандажа - рельс, удельном контактном давлении 3500 МПа и 850 МПа соответственно, скорости скольжения 0,05 м/с. В процессе испытаний при комнатной температуре эти факторы оставались постоянными. Непрерывно велась запись момента трения и температуры смазки в объеме.

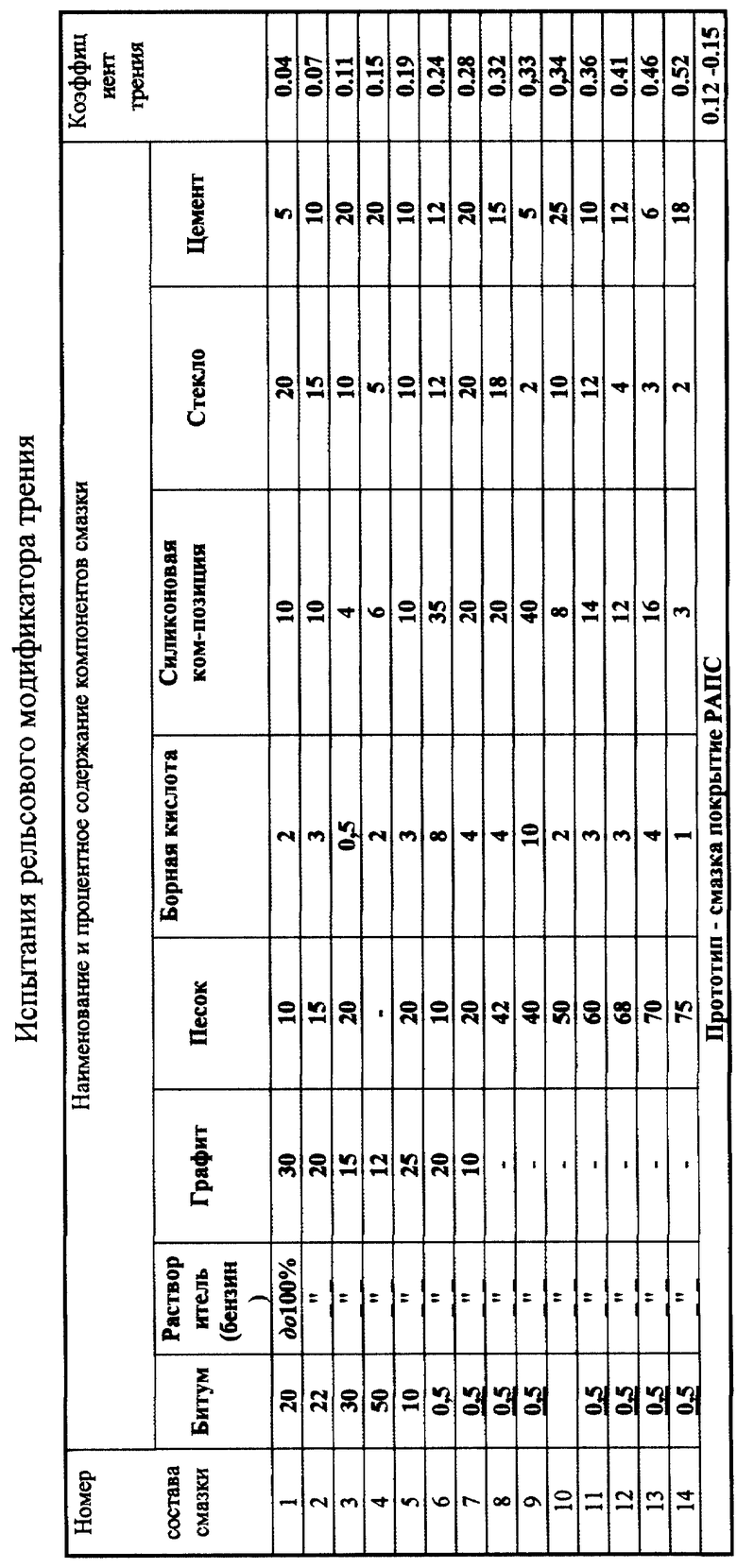

Результаты испытаний представлены в таблице.

Результаты испытаний показывают, что предлагаемый состав превосходит смазку-прототип по широте варьирования уровня коэффициента трения.

Смазка улучшает условия взаимодействия рабочих поверхностей бандажей колесных пар локомотивов и рельсов.

При нанесении смазки на поверхность бандажа образуется равномерный контактный (0,001-0,005 мм) прочный слой смазки, который хорошо воспринимает динамические нагрузки, удерживается при воздействии атмосферных осадков, обладает высокой несущей способностью, лубрикация рабочей (тяговой) поверхности головки рельсов и бандажей колесных пар локомотивов при определенном процентном содержании компонентов позволяет повысить коэффициент сцепления колеса с рельсом, что приводит к возможности реализации более высоких тяговых усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ТРЕНИЯ | 2003 |

|

RU2238304C1 |

| АКТИВИЗАТОР ТРЕНИЯ-СЦЕПЛЕНИЯ | 2006 |

|

RU2362799C2 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2008 |

|

RU2388635C2 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| МОДИФИКАТОР ТРЕНИЯ И СИСТЕМА УПРАВЛЕНИЯ ПРИВОДОМ ЕГО ПОДАЧИ | 2005 |

|

RU2293677C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СИСТЕМ ТЕРМОПЛАКИРОВАНИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2020 |

|

RU2750585C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА РЕЛЬСОВЫХ ПУТЕЙ И ГРЕБНЕЙ КОЛЕС ЛОКОМОТИВОВ | 2007 |

|

RU2333119C1 |

| ТВЕРДЫЙ АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ ДЛЯ СМАЗЫВАНИЯ ГРЕБНЕЙ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ | 2018 |

|

RU2669802C1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 2014 |

|

RU2552111C1 |

Использование: в качестве смазки тяжело нагруженных узлов трения различных механизмов, в частности для смазывания рельсов. Модификатор содержит, мас.%: битум 0,5-50, графит 0-30, песок 0-75, стекло 2-20, цемент 5-25, борная кислота 1-10, силиконовая композиция 3-40, углеводородный растворитель остальное. Технический результат - расширение диапазона варьирования коэффициента трения, что позволяет применять данную смазку для фрикционных узлов, в которых реализуются более высокие тяговые усилия. 1 табл.

Рельсовый модификатор трения, содержащий стекло, битум и углеводородный растворитель, отличающийся тем, что дополнительно содержит цемент, борную кислоту, силиконовую композицию и необязательно графит и песок при следующем соотношении компонентов, мас.%:

Битум - 0,5 - 50

Графит - 0 - 30

Песок - 0 - 75

Стекло - 2 - 20

Цемент - 5 - 25

Борная кислота - 1 - 10

Силиконовая композиция - 3 - 40

Углеводородный растворитель - Остальноеи

| RU 95109459 А1, 10.09.1997 | |||

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ РЕЛЬСОВ | 1994 |

|

RU2067110C1 |

| СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ РЕЛЬСОВ | 1994 |

|

RU2068445C1 |

| Твердая смазка для пары трения гребень колеса - рельс | 1990 |

|

SU1752188A3 |

| US 3909424 А, 30.09.1975. | |||

Авторы

Даты

2001-07-20—Публикация

2000-02-01—Подача