Перекрестные ссылки на смежные заявки

Настоящая заявка испрашивает преимущество по предварительной заявке на патент США №61/475,825, поданной 15 апреля 2011 г. и включенной в настоящий документ.

Предпосылки создания изобретения

Адгезивы на основе изоцианатов могут применяться в производстве ламинатов для применения в гибких упаковочных материалах. Данные адгезивы представляют собой полимеризующиеся двухкомпонентные смеси, в которых полиол (компонент А) и полиуретановый форполимер с концевыми изоцианатными группами (компонент В) смешивают непосредственно перед процессом ламинирования и которые используются для склеивания накладываемых друг на друга слоев подложек. Гибкий упаковочный материал особенно удобен для производства упаковок для пищевых продуктов.

Изложение сущности изобретения

Было обнаружено, что модифицированный дифенилметандиизоцианат (MDI) можно применять для создания адгезивов, обеспечивающих низкие уровни экстрагируемых первичных ароматических аминов (РАА), простых в обработке и обладающих высокой эффективностью, в производстве гибких упаковочных ламинатов.

В одном аспекте настоящее описание относится к адгезивной композиции для ламинирования, которая включает компонент А, первый полиол; и компонент В, полиуретановый форполимер с концевыми изоцианатными группами. Форполимер включает продукт реакции второго полиола и по меньшей мере одного модифицированного дифенилметандиизоцианата, выбранного из группы, состоящей из модифицированного карбодиимидом дифенилметандиизоцианата, модифицированного аллофанатом дифенилметандиизоцианата, модифицированного биуретом дифенилметандиизоцианата, полимерного дифенилметандиизоцианата и их комбинаций.

В одном варианте осуществления первый полиол имеет вязкость не более 25000 миллипаскаль-секунд (мПа·с) при 25°С±5°С.

В одном варианте осуществления полиуретановый форполимер с концевыми изоцианатными группами представляет собой жидкость при температуре окружающей среды.

В одном варианте осуществления полиуретановый форполимер с концевыми изоцианатными группами имеет вязкость не более 25000 мПа·с при 25°С±5°С.

В одном варианте осуществления форполимер включает не более 0,5% вес. 2,2′-дифенилметандиизоцианата и не более 10% вес. 2,4′-дифенилметандиизоцианата.

В одном варианте осуществления адгезивная композиция по существу не содержит алифатических и циклоалифатических изоцианатов и их олигомеров.

В одном варианте осуществления адгезивная композиция показывает коэффициент миграции РАА в продукты питания менее 50% коэффициента миграции РАА в контроле через 3 суток или менее после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА.

В другом аспекте настоящее описание относится к способу изготовления гибкого ламината. Ламинат включает по меньшей мере первую гибкую подложку и вторую гибкую подложку. Способ включает нанесение любой из указанных выше адгезивных композиций на поверхность первой подложки для образования несущей адгезив поверхности первой подложки и контактирование поверхности второй подложки с несущей адгезив поверхностью первой подложки для образования ламината.

В другом аспекте настоящее описание относится к ламинату для гибкого упаковочного материала. Ламинат включает первую гибкую подложку, вторую гибкую подложку и адгезивную композицию, ламинированную между первой и второй подложками. Адгезивная композиция включает продукт реакции компонента А, первого полиола; и компонента В, полиуретанового форполимера с концевыми изоцианатными группами, который включает продукт реакции второго полиола и по меньшей мере одного модифицированного дифенилметандиизоцианата, выбранного из группы, состоящей из модифицированного карбодиимидом дифенилметандиизоцианата, модифицированного аллофанатом дифенилметандиизоцианата, модифицированного биуретом дифенилметандиизоцианата, полимерного дифенилметандиизоцианата и их комбинаций.

В другом аспекте настоящее описание относится к упаковке для пищевого продукта, которая включает любой их указанных выше ламинатов в форме упаковки для пищевого продукта и пищевой продукт, содержащийся внутри упаковки для пищевого продукта.

Подробное описание изобретения

Настоящее описание относится к адгезивным композициям, ламинатам, упакованным пищевым изделиям и способам изготовления ламинатов с использованием адгезивных композиций, включающих форполимер, полученный с использованием модифицированного дифенилметандиизоцианата. Адгезивные композиции с использованием описанного модифицированного дифенилметандиизоцианата создают ламинированные продукты с низкими уровнями экстрагируемых первичных ароматических аминов (РАА), что делает ламинированные продукты в особенности подходящими для упаковки пищевых продуктов.

Адгезивная композиция

Адгезивная композиция представляет собой двухкомпонентную композицию, которая включает компонент А, представляющий собой полиол, и компонент В, представляющий собой полиуретановый форполимер с концевыми изоцианатными группами. Два компонента - компонент (А), полиол, и компонент (В), форполимер - до использования хранят раздельно и смешивают непосредственно перед нанесением в процессе ламинирования. При ламинировании и полимеризации образуется адгезивная связь, которая склеивает вместе наложенные друг на друга материалы подложек.

Полиол (компонент А) и форполимер (компонент В) смешивают вместе непосредственно перед процессом ламинирования таким образом, чтобы эквивалентное соотношение количества изоцианатных групп форполимера (компонента В) к количеству гидроксильных групп полиола (компонент А) находилось в диапазоне от 1,0:1,0, или от 1,05:1,0, или от 1,1:1,0 до 1,6:1,0, или до 1,5:1,0, или до 1,4:1,0.

Некоторые контролирующие органы ограничивают количество экстрагируемых первичных ароматических аминов (РАА) в тех сферах применения, в которых возможен контакт с человеком. Одной из таких сфер применения является упаковка пищевых продуктов. Контролирующие органы беспокоятся об уровне экстрагируемых РАА, поскольку они могут мигрировать в пищевые продукты, которые затем будут употребляться людьми. Соответственно, контролирующие органы накладывают ограничения на количество экстрагируемых РАА, способных мигрировать в пищевые продукты.

Стандартные адгезивы, не содержащие органических растворителей, на основе изоцианатов полезны в изготовлении гибких упаковочных ламинатов для упаковки пищевых продуктов. Однако данные адгезивы на основе изоцианатов могут обеспечивать высокие уровни экстрагируемых РАА в результате реакции мономерных ароматических диизоцианатов с водой. Например, 4,4′-дифенилметандиизоцианат (4,4′-MDI, мономерный ароматический диизоцианат) может взаимодействовать с водой для образования 4,4′-дифенилметандиамина (4,4′-MDA), который представляет собой РАА. Данная реакция представлена ниже:

Когда вода взаимодействует с мономерным ароматическим диизоцианатом (например, MDI) для образования РАА в процессе полимеризации адгезива, РАА может постепенно поглощаться в процессе его непрерывного взаимодействия с изоцианатами, все еще присутствующими в адгезиве. Подкисленная вода в пищевых продуктах, контактирующих с ламинатом, может диффундировать в адгезив и взаимодействовать с любыми оставшимися мономерными ароматическими диизоцианатами с образованием РАА. Любые мономерные ароматические диизоцианаты, которые диффундируют через ламинат, также могут взаимодействовать с подкисленной водой и образовывать РАА. РАА, которые образуются любым из данных способов и экстрагируются в пищевой продукт, называют экстрагируемыми РАА. Для определения количества экстрагируемых РАА используют модели пищевых продуктов, такие как 3% водный раствор уксусной кислоты. По мере расходования мономерных ароматических диизоцианатов в процессе полимеризации адгезива количество экстрагируемых РАА постепенно уменьшается или, иными словами, падает. Для сфер применения, связанных с упаковкой пищевых продуктов, желательно иметь высокую скорость падения количества экстрагируемых РАА.

В некоторых вариантах осуществления описанная адгезивная композиция имеет коэффициент миграции РАА в продукты питания не более 50%, или не более 30%, или не более 15% относительно контроля через 3 суток, или через 2 суток, или даже через 1 сутки после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА. В некоторых вариантах осуществления описанная адгезивная композиция по существу не содержит экстрагируемых РАА через 3 суток, или через 2 суток, или через 1 сутки после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА. В некоторых вариантах осуществления описанная адгезивная композиция не содержит экстрагируемых РАА через 3 суток, или через 2 суток, или через 1 сутки после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА.

Помимо низкого уровня экстрагируемых РАА и быстрого падения количества экстрагируемых РАА описанная адгезивная композиция также имеет дополнительные преимущества. Например, адгезивная композиция по существу не содержит органического растворителя, как, например, содержит не более 1% растворителя. В некоторых вариантах осуществления адгезивная композиция не содержит растворителя, следовательно, не содержит летучих органических соединений (ЛОС).

Адгезивная композиция быстро полимеризуется и имеет приемлемую вязкость и время жизни приготовленной смеси. Наконец, адгезивная композиция обеспечивает прочную адгезивную связь и устойчива к воздействию повышенных температур, влажности и химических веществ. В некоторых вариантах осуществления для применения в пищевой промышленности компоненты адгезивной композиции изготавливают исключительно из материалов, разрешенных к непрямому контакту с пищевыми продуктами в соответствии с директивой 21 Свода федеральных правил 175.105 Управления по контролю за продуктами и лекарствами США (FDA). Таким образом, адгезивная композиция безопасна для применения в изготовлении ламинатов для упаковки пищевых продуктов.

Компонент А - полиол

Полиол в компоненте А адгезивной композиции также может называться первым полиолом.

Подходящие полиолы в компоненте А включают, например, диолы, триоды и их комбинации. Предпочтительные полиолы включают полиэфирные полиолы со сложноэфирными связями, полиэфирные полиолы с простыми эфирными связями, полиолефиновые диолы, полидиеновые блок-полиолы и их комбинации. Предпочтительные полиолы имеют степень функциональности по меньшей мере 1,5, или по меньшей мере 2, или по меньшей мере 3, и не более 4 или не более 3,5. Предпочтительные полиолы имеют температуру стеклования (Tg) не более 10°С, или даже не более 0°С, и среднечисловую молекулярную массу (Мп) от 300 г/моль, или 400 г/моль, или 500 г/моль, до 12000 г/моль или до 5000 г/моль. Подходящие полиолы могут иметь вязкость по меньшей мере 100 мПа·с, или не более 10000 мПа·с, или не более 25000 мПа·с при 25°С±5°С.

Полезные классы полиолов включают, например, полиэфирные полиолы со сложноэфирными связями, включая, например, лактоновые полиолы и их алкиленоксидные аддукты, и димерные полиэфирные полиолы со сложноэфирными связями на основе кислот, специализированные полиолы, включая, например, полибутадиеновые полиолы, гидрогенизированные полибутадиеновые полиолы, поликарбонатные полиолы, гидроксиалкильные производные бисфенола А (например, бис(2-гидроксиэтил)бисфенол А), полиэфирные полиолы с простыми эфирными связями, включая, например, политиоэфирные полиолы, а также фторированные полиэфирные полиолы с простыми эфирными связями, акриловые полиолы, алкиленоксидные аддукты полифенолов, политетраметиленгликоли, функциональные глицериды (например, касторовое масло), полиолы на основе натуральных продуктов (например, полиолы на основе соевого масла) и полигидроксисульфидные полимеры.

Полезные полиэфирные полиолы со сложноэфирными связями получают из продукта реакции поликарбоновых кислот, их ангидридов, их сложных эфиров или их галогенидов и стехиометрического избытка многоатомного спирта. Подходящие поликарбоновые кислоты включают дикарбоновые кислоты и трикарбоновые кислоты, включая, например, ароматические дикарбоновые кислоты, их ангидриды и эфиры (например, терефталевую кислоту, изофталевую кислоту, диметилтерефталат, диэтилтерефталат, фталевую кислоту, фталевый ангидрид, метилгексагидрофталевую кислоту, метилгексагидрофталевый ангидрид, метилтетрагидрофталевую кислоту, метилтетрагидрофталевый ангидрид, гексагидрофталевую кислоту, гексагидрофталевый ангидрид и тетрагидрофталевую кислоту), алифатические дикарбоновые кислоты и их ангидриды (например, малеиновую кислоту, малеиновый ангидрид, янтарную кислоту, янтарный ангидрид, глутаровую кислоту, глутаровый ангидрид, адипиновую кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, хлорэндиковую кислоту, 1,2,4-бутантрикарбоновую кислоту, декандикарбоновую кислоту, октадекандикарбоновую кислоту, димерную кислоту, димеризованные жирные кислоты, тримерные жирные кислоты и фумаровую кислоту) и алициклические дикарбоновые кислоты (например, 1,3-циклогександикарбоновую кислоту и 1,4-циклогександикарбоновую кислоту).

Примеры подходящих полиолов, из которых можно получить полиэфирные полиолы со сложноэфирными связями, включают алифатические полиолы, например, этиленгликоли, пропандиолы (например, 1,2-пропандиол и 1,3-пропандиол), бутандиолы (например, 1,3-бутандиол, 1,4-бутандиол и 1,7-бутандиол), 1,3-бутендиол, 1,4-бутендиол, 1,4-бутиндиол, пентановые диолы (например, 1,5-пентандиол), пентендиолы, пентиндиолы, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, неопентилдиол, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоли, пропиленгликоль, полипропиленгликоли (например, дипропиленгликоль и трипропиленгликоль), неопентилгликоль, 1,4-циклогександиметанол, 1,4-циклогександиол, димерные диолы, бисфенол А, бисфенол F, гидрогенизированный бисфенол А, гидрогенизированный бисфенол F, глицерин, тетраметиленгликоль, политетраметиленгликоль, 3-метил-1,5-пентандиол, 1,9-нонандиол, 2-метил-1,8-октандиол, триметилолпропан, глицерин, пентаэритрит, сорбит, глюкозу и их комбинации.

Примеры полезных полиэфирных полиолов со сложноэфирными связями включают полигликоль-адипаты, полиэтилентерефталатные полиолы, поликапролактоновые полиолы и поликапролактоновые триолы.

Подходящие доступные в продаже полиолы включают, например, полиэфирные полиолы со сложноэфирными связями, доступные в продаже как ряд продуктов торговой марки DESMOPHEN, включая, например, DESMOPHEN XF-73 95-200, DESMOPHEN S-1011-Р210, DESMOPHEN S-1011-110 и DESMOPHEN S-1011-55, производства компании Bayer MaterialScience (г. Питтсбург, штат Пенсильвания, США), димерные полиэфирные полиолы со сложноэфирными связями на основе кислот, доступные в продаже как ряд продуктов торговой марки PRIPLAST, включая, например, PRIPLAST 3187, 3190, 3196 и 3197, производства компании UNIQEMA (г. Нью-Касл, штат Делавэр, США), полибутадиеновые полиолы, доступные в продаже как продукты торговой марки POLYBD R-20LM, R-45HT и R-45M, производства компании Cray Valley (г. Экстон, штат Пенсильвания, США) и гидрогенизированные полибутадиеновые полиолы, доступные в продаже как продукты торговой марки POLYTAIL, производства компании Mitsubishi Chemical Corp. (Япония).

Подходящие полиэфирные полиолы с простыми эфирными связями включают продукты, полученные полимеризацией циклического оксида, например этиленоксида, пропиленоксида, бутиленоксида и тетрагидрофурана, или присоединением одного или более таких оксидов к полифункциональным инициаторам, имеющим по меньшей мере два активных водорода, например, к воде, многоатомным спиртам (например, этиленгликолю, пропиленгликолю, диэтиленгликолю, циклогександиметанолу, глицерину, триметилолпропану, пентаэритриту и бисфенолу А), этилендиамину, пропилендиамину, триэтаноламину и 1,2-пропандитиолу. В особенности полезные полиэфирные полиолы с простыми эфирными связями включают, например, полиоксипропилендиолы и -триолы, поли(оксиэтилен-оксипропилен)диолы и -триолы, полученные одновременным или последовательным присоединением этиленоксида и пропиленоксида к соответствующим инициаторам, а также политетраметиленэфирные гликоли, полученные полимеризацией тетрагидрофурана.

Компонент В - форполимер

Форполимер в компоненте В представляет собой полиуретановый форполимер с концевыми изоцианатными группами, который включает продукт реакции полиола и по меньшей мере одного модифицированного дифенилметандиизоцианата.

В настоящем документе дифенилметандиизоцианат также называется MDI. Следует понимать, что мономеры дифенилметандиизоцианата (MDI) могут присутствовать в виде смеси трех изомеров, а именно 4,4′-дифенилметандиизоцианата (4,4′-MDI), 2,4′-дифенилметандиизоцианата (2,4′-MDI) и 2,2′-дифенилметандиизоцианата (2,2′-MDI).

В настоящем документе модифицированный дифенилметандиизоцианат также называется модифицированным MDI.

Полиол

Для ясности полиол в компоненте А, используемом для образования адгезива, может называться первым полиолом, а полиол, взаимодействующий с модифицированным MDI для образования форполимера, может называться вторым полиолом. Следует понимать, что второй полиол, используемый для образования форполимера, может быть тем же полиолом, используемым для образования адгезивной композиции, или может отличаться от первого полиола в компоненте А, используемом для образования адгезива. Второй полиол может быть выбран из того же перечня полиолов, описанных выше для полиола (т.е. первого полиола) в компоненте А. В некоторых вариантах осуществления второй полиол предпочтительно представляет собой полимерный полиол, выбранный из группы, состоящей из полиэфирных полиолов со сложноэфирными связями, полиэфирных полиолов с простыми эфирными связями, полиэфирных полиолов со сложноэфирными и простыми эфирными связями и их смесей.

Модифицированный дифенилметандиизоцианат

Модифицированный дифенилметандиизоцианат (т.е. модифицированный MDI) представляет собой дифенилметандиизоцианат, в котором по меньшей мере 2% изоцианатных групп модифицированы до карбодиимидной, или аллофанатной, или биуретной, или полимерной структуры.

В некоторых вариантах осуществления от 2%, или от 4%, или от 6% до 25%, или до 35%, или до 50% изоцианатных групп в дифенилметандиизоцианате модифицированы до карбодиимидной, или аллофанатной, или биуретной, или полимерной структуры.

Также известно, что модифицированный MDI может включать смесь изомеров MDI, некоторые из которых модифицированы до карбодиимидной, или аллофанатной, или биуретной, или полимерной структуры, а некоторые из которых не модифицированы и, следовательно, остаются в виде мономеров, например 4,4′-MDI, 2,4′-MDI, 2,2′-MDI или их комбинаций.

В некоторых вариантах осуществления модифицированный MDI включает не более 10% вес. 2,4′-MDI и не более 0,5% вес. 2,2′-MDI в расчете на вес модифицированного MDI.

Примеры полезных модифицированных MDI включают, например, модифицированный карбодиимидом дифенилметандиизоцианат (модифицированный карбодиимидом MDI), модифицированный аллофанатом дифенилметандиизоцианат (модифицированный аллофанатом MDI), модифицированный биуретом дифенилметандиизоцианат (модифицированный биуретом MDI), полимерный дифенилметандиизоцианат (полимерный MDI) и их комбинации.

Способы получения различных модифицированных MDI по существу известны, и модифицированный MDI, например модифицированный карбодиимидом MDI, модифицированный аллофанатом MDI, модифицированный биуретом MDI и полимерный MDI, могут быть получены известными способами и/или доступны в продаже.

Примеры полезных доступных в продаже материалов с модифицированным карбодиимидом MDI включают ISONATE 143L (Dow Chemicals, г. Мидленд, штат Мичиган, США), LUPRANATE® MM103, LUPRANATE® 5143, LUPRANATE® 5240 (BASF Corp., г. Уайандотт, штат Мичиган, США) и MONDUR CD (Bayer MaterialScience, г. Питтсбург, штат Пенсильвания, США).

Следует понимать, что модифицированный карбодиимидом MDI может содержать различные количества карбодиимидных и уретониминовых структур.

В некоторых вариантах осуществления, в которых модифицированный MDI представляет собой модифицированный карбодиимидом MDI, может быть желательно ограничить количество триэтилфосфата (ТЭФ) в адгезивной композиции. Триэтилфосфат может применяться в производстве модифицированного карбодиимидом MDI, но его присутствие может быть нежелательным в конечной адгезивной композиции. Соответственно, в некоторых вариантах осуществления модифицированный карбодиимидом MDI содержит не более 2% вес., или не более 1% вес., или не более 0,25% вес., или не более 0,1% вес. триэтилфосфата. В некоторых вариантах осуществления модифицированный карбодиимидом MDI по существу не содержит триэтилфосфата. В некоторых вариантах осуществления модифицированный карбодиимидом MDI не содержит триэтилфосфата.

Предпочтительный модифицированный карбодиимидом MDI включает материал, который содержит не более 10% вес. 2,4′-MDI и не более 0,5% вес. 2,2′-MDI и по существу не содержит ТЭФ. В некоторых вариантах осуществления процентное содержание изоцианата предпочтительного модифицированного карбодиимидом MDI составляет от 16% до 31%.

Примеры полезных доступных в продаже материалов с модифицированным аллофанатом MDI включают MONDUR® MA-2300, MONDUR® MA-2600, MONDUR® МА-2601, MONDUR® MA-2602, MONDUR® MA-2603, MONDUR® MA-2604, MONDUR® MA-2800, MONDUR® MA-2902 и MONDUR® MA-2903 (Bayer MaterialScience, г. Питтсбург, штат Пенсильвания, США).

Предпочтительные материалы с модифицированным аллофанатом MDI включают материалы, которые содержат не более 10% вес. 2,4′-MDI и не более 0,5% вес. 2,2′-MDI. В некоторых вариантах осуществления процентное содержание изоцианата предпочтительных материалов с модифицированным аллофанатом MDI составляет от 16% до 30%.

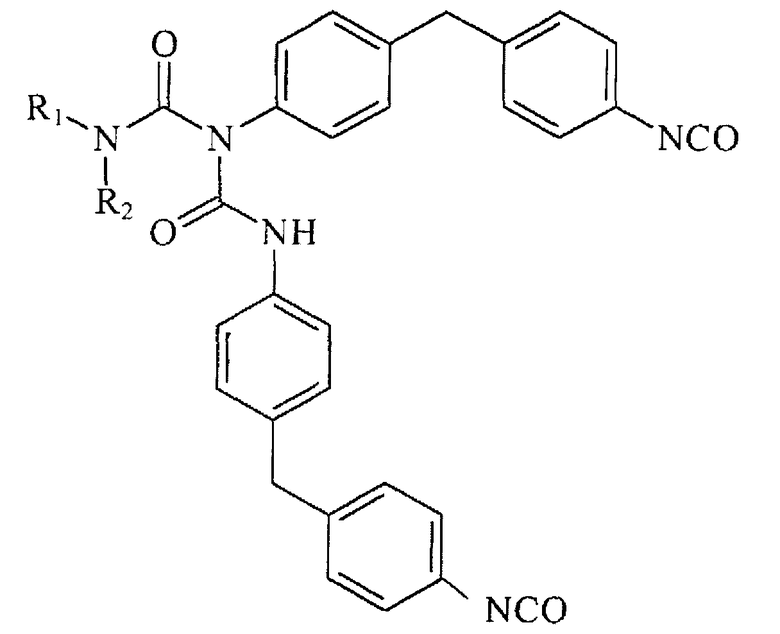

Примеры материалов с модифицированным биуретом MDI включают материалы с общей структурой, в которых R1 и R2 могут быть одинаковыми или различными, причем каждый из них может представлять собой Н, или линейный, или разветвленный, или циклический алкил, имеющий от 1 до 12 атомов углерода, при условии что R1 и R2 одновременно не являются Н:

Предпочтительные материалы с модифицированным биуретом MDI включают материалы, которые содержат не более 10% вес. 2,4′-MDI и не более 0,5% вес. 2,2′-MDI. В некоторых вариантах осуществления процентное содержание изоцианата предпочтительных материалов с модифицированным биуретом MDI составляет от 16% до 30%.

Примеры материалов с полимерным MDI включают MONDUR 1441, MONDUR 1479, MONDUR 1489, MONDUR 1508, MONDUR 1509, MONDUR 1469, MONDUR 486, MONDUR 448, MONDUR MRS, MONDUR MR, MONDUR MR Light, MONDUR 489, MONDUR 582, MONDUR MRS-5, MONDUR MR-5, MONDUR MRS-4, MONDUR MRS-20 и MONDUR MRS-2 (Bayer MaterialScience, г. Питтсбург, штат Пенсильвания, США).

Предпочтительные материалы с полимерным MDI включают материалы, которые содержат не более 10% вес. 2,4′-MDI, не более 0,5% вес. 2,2′-MDI и имеют степень функциональности от 2,1 до 2,9. В некоторых вариантах осуществления процентное содержание изоцианата материалов с полимерным MDI составляет от 25% до 33%.

Стандартно полиуретановый форполимер на основе изоцианата, изготовленный из дифенилметандиизоцианата (т.е. MDI), который содержит высокий уровень (например, по меньшей мере 90%) 4,4′-MDI и имеет процентное содержание изоцианата 8% или более, склонен к кристаллизации при хранении даже при комнатной температуре. При температурах ниже комнатной температуры кристаллизация становится еще более вероятной или протекает быстрее.

Один из возможных способов уменьшения степени или полного подавления кристаллизации форполимера заключается в применении содержащего дифенилметандиизоцианат (т.е. MDI) материала с относительно низким уровнем (например, <70%) 4,4′-MDI для изготовления форполимера. Однако такой содержащий MDI материал также будет иметь относительно высокий уровень (например, >30%) 2,4′-MDI, а также относительно высокий уровень (например, >0,5%) 2,2′-MDI. Таким образом, адгезивы, полученные с использованием такого форполимера, будут обеспечивать высокие уровни экстрагируемых РАА.

При использовании для приготовления форполимера модифицированных MDI, например модифицированного карбодиимидом MDI, модифицированного аллофанатом MDI, модифицированного биуретом MDI, полимерного MDI или их комбинации, полученный форполимер устойчив к кристаллизации при низких температурах. Форполимер предпочтительно не кристаллизуется при различных условиях хранения, что упрощает его хранение и снижает риск его отбраковки вследствие кристаллизации.

Конечное процентное содержание изоцианата в форполимере предпочтительно составляет от 8%, или от 10%, или от 12% до 22%, или до 20%, или до 18%.

Форполимер также может иметь распределение по изомерам мономеров 2,2′-MDI, 2,4′-MDI и 4,4′-MDI. В некоторых вариантах осуществления форполимер содержит от 0% до 0,5% вес. 2,2′-MDI, от 0% до 10% вес. 2,4′-MDI и от 5% вес. до 65% вес. 4,4′-MDI в расчете на вес форполимера.

В некоторых вариантах осуществления форполимер содержит от 0% до 0,3% вес. 2,2′-MDI, от 0% до 6% вес. 2,4′-MDI и от 5% до 65% вес. 4,4′-MDI в расчете на вес форполимера.

В некоторых вариантах осуществления форполимер содержит от 0% до 0,1% вес. 2,2′-MDI, от 0% до 4% вес. 2,4′-MDI и от 5% вес. до 65% вес. 4,4′-MDI в расчете на вес форполимера.

В некоторых вариантах осуществления форполимер по существу не содержит 2,2′-MDI. В некоторых вариантах осуществления форполимер не содержит 2,2′-MDI.

Форполимер предпочтительно представляет собой жидкость при температуре окружающей среды. Форполимер предпочтительно имеет вязкость, допускающую простоту обработки. В некоторых вариантах осуществления форполимер имеет вязкость от 500 мПа·с, или от 1000 мПа·с до не более 25000 мПа·с, или не более 20000 мПа·с, или не более 15000 мПа·с при 25°С±5°С.

Другие добавки

Адгезивная композиция также может включать другие необязательные добавки в компоненте А или компоненте В, которые включают, например, антиоксиданты, пластификаторы, глушители, активаторы сцепления, нереакционноспособные смолы, УФ-стабилизаторы, катализаторы, деактиваторы катализаторов, модификаторы реологии, биоциды, ингибиторы коррозии, осушители, органические растворители, окрашивающие добавки (например, пигменты и красители), наполнители, поверхностно-активные вещества (ПАВ), ингибиторы горения, воски и их смеси.

Подходящие пластификаторы включают, например, фталаты, бензоаты, сульфонамиды и их смеси, а также эпоксидированное соевое масло. Полезные источники диоктил- и диизооктилфталата включают продукты компании Exxon Chemical, доступные в продаже под торговыми марками JAYFLEX DOP и JAYFLEX DIDP. Полезные источники дибензоатов включают продукты компании Velsicol Chemical Corporation, доступные в продаже под торговыми марками BENZOFLEX 9-88, BENZOFLEX 50 и BENZOFLEX 400. Соевое масло доступно в продаже, например, под торговой маркой FLEXOL ЕРО, производство Dow Chemical.

Если пластификатор присутствует, то предпочтительно в количестве от 0,25% вес. до 10% вес., не более 5% вес., не более 3% вес., или даже от 0,5% вес. до 2% вес.

Подходящие наполнители включают, например, пирогенный диоксид кремния, осажденный диоксид кремния, тальк, карбонаты кальция, сажу, алюмосиликаты, глину, цеолиты, керамику, слюду, диоксид титана и их комбинации. Адгезив предпочтительно включает наполнитель, если он присутствует, в количестве по меньшей мере 0,5% вес., от 1% вес. до 20% вес. или даже от 2% вес. до 10% вес.

Адгезив может необязательно включать термопластичные полимеры, включая, например, этиленвинилацетат, этиленакриловую кислоту, сополимеры этиленметакрилата и этилен-н-бутилакрилата, поливиниловый спирт, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, поливинилметиловый эфир, полиэтиленоксид, поливинилпирролидон, полиэтилоксазолины, крахмал, эфиры целлюлозы и их комбинации.

Ламинат

Ламинат, составляющий предмет настоящего изобретения, включает по меньшей мере первую подложку, вторую подложку и любую из указанных выше адгезивных композиций, ламинированную между двумя подложками. Первая и вторая подложки могут быть изготовлены из одинакового материала или из различных материалов.

Ламинат может представлять собой многослойный ламинат, в котором находятся более двух подложек, ламинированных вместе с использованием любой из указанных выше адгезивных композиций между каждой парой подложек.

Ламинат имеет коэффициент миграции РАА в продукты питания менее чем 50% от коэффициента миграции РАА в контроле через 3 суток или менее после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА.

Описанную адгезивную композицию можно применять с рядом подложек, в частности, с гибкими пленками, включая, например, металлическую фольгу (алюминиевую фольгу), полимерные пленки и металлизированные полимерные пленки, приготовленные из полимеров, включающих, например, полиолефины (например, полипропилен, полиэтилен, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен и ориентированный полипропилен; сополимеры полиолефинов и других сомономеров), металлизированные полиолефины (например, металлизированный полипропилен), металлизированный полиэтилентерефталат, этиленвинилацетаты, иономеры этиленметакриловой кислоты, этиленвиниловые спирты, полиэфиры, например полиэтилентерефталат, поликарбонаты, полиамиды, например нейлон-6 и нейлон-6,6, поливинилхлорид, поливинилиденхлорид, полимолочную кислоту, целлюлозные полимеры, полистирол, целлофан, бумагу и стерилизуемые упаковочные материалы ламинатов. Толщину пленки можно варьировать, однако гибкие пленки типично имеют толщину менее 0,25 миллиметра, например от 5 микрометров до 150 микрометров, более типично от 8 микрометров до 100 микрометров. Поверхность подложки может представлять собой поверхность, обработанную для улучшения сцепления с использованием любого подходящего способа, включая, например, обработку коронным разрядом, химическую обработку и газопламенную обработку.

Другие подходящие подложки включают, например, тканые сетчатые материалы, нетканые сетчатые материалы, бумагу, картон и ячеистые гибкие листовые материалы (например, полиэтиленовый пеноматериал, полиуретановый пеноматериал и губчатый полиуретан, а также каучуковый пеноматериал). Тканые и нетканые сетчатые материалы могут включать волокна, включая, например, хлопковые, полиэфирные, полиолефиновые, полиамидные и полиимидные волокна. Подложка может быть сконструирована для обеспечения многих полезных свойств. Предпочтительно подложка обладает свойствами, полезными для гибких упаковочных материалов и стерилизуемых упаковочных материалов. Такие свойства включают, например, высокую прочность на разрыв, пароизоляционные свойства, гибкость, жесткость, устойчивость к термической деструкции и их комбинации. Описанные адгезивные композиции в особенности удобны для производства гибких упаковочных материалов и, в частности, гибких упаковочных материалов для пищевых продуктов.

Способы изготовления и применения

Описанные адгезивные композиции можно применять для производства гибких ламинатов. В некоторых вариантах осуществления адгезив можно применять для склеивания вместе первой и второй подложки. В некоторых вариантах осуществления адгезив можно применять для склеивания вместе трех или более подложек.

Для изготовления гибких ламинатов можно использовать любой подходящий способ. Один полезный способ включает нанесение адгезива в жидкой форме на первую положку, например на гибкую пленку, затем контактирование со второй подложкой, например такой же или другой гибкой пленки, с несущей адгезив поверхностью первой подложки таким образом, чтобы две подложки склеивались вместе для образования ламината.

В некоторых вариантах осуществления адгезивную композицию можно наносить с использованием любого подходящего процесса нанесения покрытия, включая, например, воздушный шабер, ракельное лезвие, распыление, нанесение кистью, погружение, нанесение скребком, нанесение валиком, нанесение многовалковым устройством, нанесение гравировальным цилиндром, офсетно-гравюрное нанесение, нанесение рифленым валиком и их комбинации. Возможные температуры нанесения составляют от 20°С до 75°С. Низкие температуры предпочтительны при использовании процесса ламинирования без применения растворителей для увеличения срока жизни при адгезивной композиции. Плотность нанесения адгезива можно варьировать в широком диапазоне в зависимости от необходимых свойств ламината. Полезные плотности нанесения адгезива включают, например, от 0,8 грамм на кв. метр (г/м2) до 6,5 г/м2 или даже от 0,8 г/м2 до 2,5 г/м2. После нанесения адгезива первая пленочная подложка контактирует со второй подложкой. Вторая подложка может быть изготовлена из того же или другого материала относительно первой подложки. Для изготовления многослойного ламината описанную в настоящем документе процедуру ламинирования можно повторить несколько раз таким образом, что становится возможным получение ламинатов, состоящих более чем из двух склеенных подложек. В некоторых вариантах осуществления в процессе производства гибких ламинатов описанную адгезивную композицию можно обрабатывать на ламинирующих устройствах со скоростью подачи материала до 600 метров/мин.

Полученные ламинаты можно превратить в различные упаковочные продукты, особенно в упаковочные продукты для пищевых продуктов, например сумки, конверты, конверты с устойчивым дном, конверты с застежкой и т.п.

Упаковочные продукты для пищевых продуктов имеют коэффициент миграции РАА в продукты питания менее 50% коэффициента миграции РАА в контроле через 3 суток или менее после ламинирования в соответствии с описанным в настоящем документе способом тестирования на экстракцию РАА.

Материалы, используемые для упаковки пищевых продуктов, должны соответствовать определенным установленных законом ограничениям вследствие контакта с пищевыми продуктами. Один фактор риска при изготовлении упаковки для пищевых продуктов представляет собой способность пищевого продукта экстрагировать материалы из упаковки, включая используемые при изготовлении упаковки адгезивы, которые попадают в пищевой продукт. Жидкие, кислотные и жирные пищевые продукты в особенности склонны экстрагировать материалы из упаковки и адгезива в пищевой продукт. Следовательно, описанные адгезивы в особенности полезны в производстве гибких упаковочных ламинатов, которые в конечном итоге будут применяться при изготовлении упаковки для жидких, кислотных или жирных пищевых продуктов. Примеры пищевых продуктов включают кислотные продукты, такие как кетчуп, горчица и соусы, а также жирные продукты, такие как мясо и сыры.

Хотя описанные адгезивные композиции полезны для изготовления ламинатов в упаковочных продуктах для пищевых продуктов, следует понимать, что их можно применять для изготовления других ламинатов, которые можно применять в упаковочных продуктах различной сферы применения, включая упаковочные материалы для промышленных сфер применения, упаковочные материалы для бытовых сфер применения, таких как упаковка чистящих средств, косметических, гигиенических и медицинских продуктов, упаковочных материалов для сельскохозяйственных и ветеринарных сфер применения, таких как упаковка кормов, пестицидов и почвы, упаковочных материалов для медицинских и фармацевтических сфер применения, а также для использования в фотовольтаических структурах, гибких электронных устройствах, в качестве промышленных ламинатов общего назначения и в гибких оптических дисплеях.

Следующие примеры служат для лучшего понимания настоящего описания. Данные примеры предназначены для иллюстрации конкретных вариантов осуществления настоящего описания и не предназначены для ограничения объема настоящего описания.

Если не указано иное, все части, соотношения, процентные содержания и количества, приведенные в настоящем документе и в примерах, даны по весу.

Примеры

Способы тестирования

Тестирование на вязкость

Вязкость полиола или форполимера определяют с использованием программируемого реометра Брукфильда, модель DV-III, используя шпиндель №27 и 10,5 грамм (г) образцового материала при температуре 25°С±5°С.

Тестирование на кристаллизацию

Тестирование на кристаллизацию проводят для определения того, кристаллизуется ли форполимерный материал. 20-30 г жидкого образца форполимера, имеющего прозрачный вид, помещают в контейнер из нержавеющей стали, который затем продувают азотом и закрывают.Контейнер помещают в морозильник на -18°С. Внешний вид образца (прозрачный, мутный или твердый) регистрируют в зависимости от времени. После каждого вскрытия контейнер снова продувают азотом. Считают, что образец прошел тестирование на кристаллизацию, если он по-прежнему остается прозрачным через 7 суток.

Тестирование на экстракцию РАА

I) Приготовление ламината

Готовят рулон ламината, сначала путем смешивания вместе полиола (компонент А) и форполимера (компонент В) двухкомпонентной адгезивной композиции в заданном стехиометрическом соотношении и затем путем нанесения смешанного адгезива на первую подложку с последующим ламинированием второй подложки. По меньшей мере одна из двух подложек представляет собой герметизирующую пленку, изготовленную из полиэтилена низкой вязкости, имеющего толщину пленки от 25 микрон до 38 микрон. Плотность покрытия адгезива составляет от 1,6 до 1,9 грамм/кв. метр (г/м2). Ламинат полимеризуют при температуре 23°С±2°С и относительной влажности 50%±5%. Через заданные интервалы времени после ламинирования (например, через 1 сутки, 2 суток, 3 суток и т.п.) с ламинатом проводят процедуру тестирования на экстракцию РАА.

Для получения точных и воспроизводимых результатов точка росы при ламинировании должна находиться в диапазоне от 5°С до 15°С.

II) Контрольная адгезивная композиция и контрольный ламинат

В качестве контрольного адгезива использовали двухкомпонентную полиуретановую адгезивную композицию, которая включает компонент А, полиол, и компонент В, форполимер. Форполимер компонента В включает продукт реакции дифенилметандиизоцианата (MDI), который содержит приблизительно равные количества 4,4′-MDI и 2,4′-MDI вместе с 1,8-2,5% 2,2′-MDI, а также диэтиленгликоль-адипатный полиэфир с гидроксильным числом 210±10. Конечное процентное содержание изоцианата в форполимере составляет 18%±0,5%. В качестве компонента А, полиола, для контрольного адгезива использовали материал WD4132, который представляет собой полиол с гидроксильным числом 200±10 и доступен в продаже производства компании Н.В. Fuller Company (г. Сент-Пол, штат Миннесота, США). Форполимер и полиол смешали в весовом соотношении 1,2:1,0 для получения контрольного адгезива.

Контрольный ламинат приготовили в соответствии с описанием в разделе «Приготовление ламината», используя контрольный адгезив, пленку-уплотнитель, которая представляет собой пленку из полиэтилена низкой плотности толщиной от 25 микрон до 38 микрон, и полиэфирную или полиамидную пленку толщиной 12 микрон. С контрольным ламинатом проводят процедуру тестирования на экстракцию РАА одновременно с подлежащим(и) сравнению образцом(ами) и при тех же условиях тестирования.

III) Процедура тестирования на экстракцию РАА

Количество экстрагируемых РАА, описанное в виде коэффициента миграции РАА в продукты питания, определяли следующим образом. 5-10 внешних слоев рулона ламината, который готовили с использованием тех же подложек, что и контрольный ламинат, обрезали и отбраковывали. Затем из ламината изготавливали конверт с внутренней площадью поверхности 4 дм2 и наливали в него 200 миллилитров (мл) 3% водного раствора уксусной кислоты, используемой для моделирования находящегося в конверте пищевого продукта. Затем конверт запечатывали и помещали в печь на один час при 70°С, после чего переворачивали конверт на другую сторону и выдерживали еще час в печи при 70°С. На данном этапе либо конверт сразу опорожняли в стеклянный контейнер (условие экстракции А), либо выдерживали конверт в печи при 40°С в течение дополнительных 238 часов, после чего опорожняли в стеклянный контейнер (условие экстракции В). Затем экстрагирующий раствор анализировали на содержание экстрагируемых РАА с использованием высокоэффективной жидкостной хроматографии (ВЭЖХ) на длине волны 235 нм, используя в качестве стандартов чистые изомеры 4,4′-метилендианилина, 2,4′-метилендианилина и 2,2′-метилендианилина. Затем рассчитывали коэффициент миграции РАА в продукты питания путем нормализации содержания экстрагируемых РАА по результатам тестирования с использованием ВЭЖХ на площадь внутренней поверхности 6 дм2, находящейся в контакте с 1 килограммом (кг) пищевого продукта. Это дает коэффициент миграции РАА в продукты питания в единицах микрограмм/килограмм (или ppb).

Коэффициент миграции РАА в продукты питания для тестируемого образца также сравнивали с коэффициентом для контрольного ламината. Для этого коэффициент миграции РАА в продукты питания тестируемой пробы пересчитывали в процентное содержание коэффициента миграции РАА в продукты питания относительно контроля, известное как процентное содержание контроля.

Пробу ламината для тестирования (т.е. конверт с моделью пищевого продукта) следует готовить и тестировать одновременно с контрольным ламинатом при тех же условиях тестирования.

Тестирование сцепления на отслаивание

Тестирование сцепления на отслаивание на ламинате проводили по меньшей мере через 7 суток после ламинирования с использованием устройства Friction/Peel Tester модели 225-1 производства Thwing-Albert Instrument Co. Перед тестированием ламинат нарезали на полоски образца размером 25 мм × 250 мм. Каждую полоску разделяли с одного конца и затем проводили отслаивание со скоростью 300 мм/минута в течение 20 секунд. Регистрировали усилие отслаивания в г/25 мм. Представлены средние результаты по 3 (трем) образцам.

Примеры

Форполимеры

Для изготовления адгезивов, тестируемых в примерах, использовали следующие форполимеры:

форполимер А (с использованием дифенилметандиизоцианата (т.е. MDI) с высоким содержанием 4,4′-MDI).

Форполимер А получали путем взаимодействия 41,9 части VORANOL 220-110N (полиэфирный полиол с простыми эфирными связями производства компании Dow Chemical) и 58,1 части LUPRANATE М (компания BASF - MDI, содержащий ~98% 4,4′-MDI, -2% 2,4′-MDI и 0,1% 2,2′-MDI). Конечное процентное содержание изоцианата в форполимере А составило 16,2%, а вязкость при 25°С составила 1020 мПа·с.

Форполимер В

Форполимер В представляет собой форполимер, используемый для изготовления контрольного адгезива в соответствии со способом тестирования на экстракцию РАА. Форполимер В получали путем взаимодействия 31,3 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 68,7 части LUPRANATE MI (компания BASF - MDI, содержащий приблизительно равные количества 4,4′-MDI и 2,4′-MDI и 1,8%-2,5% 2,2′-MDI). Конечное процентное содержание изоцианата в форполимере В составило 18%, а вязкость при 25°С составила 2880 мПа·с.

Форполимер 1 (с использованием модифицированного карбодиимидом MDI)

Форполимер 1 получали путем взаимодействия 17,2 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 16,5 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 3000 г/моль), а также 66,3 части ISONATE 143L (компания Dow Chemical - модифицированный карбодиимидом MDI, содержащий ~6% 2,4′-MDI, ~0,3% 2,2′-MDI и 1,5% триэтилфосфата). Конечное процентное содержание изоцианата в форполимере 1 составило 15,7%, а вязкость при 25°С составила 9125 мПа·с.

Форполимер 2 (с использованием модифицированного аллофанатом MDI)

В качестве форполимера 2 использовали чистый MONDUR MA2603 (доступный в продаже производства компании Bayer MaterialScience, г. Питтсбург, штат Пенсильвания, США), который включает продукт реакции модифицированного аллофанатом MDI и полиэфирного полиола с простыми эфирными связями. Процентное содержание изоцианата в форполимере 2 составило 16%, а вязкость при 25°С составила 1000 мПа·с.

Форполимер 3 (с использованием модифицированного карбодиимидом MDI)

Форполимер 3 получали путем взаимодействия 23,2 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 7,7 части VORANOL 220-110N, а также 69,1 части MONDUR CD (компания Bayer - модифицированный карбодиимидом MDI, содержащий ~2% 2,4′-MDI, 0,1% 2,2′-MDI и не содержащий триэтилфосфата). Конечное процентное содержание изоцианата в форполимере 3 составило 15,9%, а вязкость при 25°С составила 8590 мПа·с.

Форполимер 4 (с использованием модифицированного карбодиимидом MDI)

Форполимер 4 получали взаимодействием 23,2 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 7,7 части VORANOL 220-110N, а также 69,1 части LUPRANATE 5143 (компания BASF - модифицированный карбодиимидом MDI, содержащий ~6% 2,4′-MDI, ~0,3% 2,2′-MDI и не содержащий триэтилфосфата). Конечное процентное содержание изоцианата в форполимере 4 составило 15,5%, и вязкость при 25°С составила 11 575 мПа·с.

Форполимер 5 (с использованием модифицированного карбодиимидом MDI)

Форполимер 5 получали путем взаимодействия 23,2 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 7,7 части VORANOL 220-110N, а также 69,1 части LUPRANATE 5240 (компания BASF - модифицированный карбодиимидом MDI, содержащий ~6% 2,4′-MDI, ~0,3% 2,2′-MDI и 1,4% триэтилфосфата). Конечное процентное содержание изоцианата в форполимере 5 составило 15,9%, а вязкость при 25°С составила 6800 мПа·с.

Форполимер 6 (с использованием модифицированного аллофанатом MDI)

Модифицированный аллофанатом MDI получали путем взаимодействия 3,1 части 2-пропанола (Fisher) и 72,0 части LUPRANTE М (компания BASF - MDI, содержащий ~98% 4,4′-MDI, ~2% 2,4′-MDI и <0,1% 2,2′-MDI) в присутствии 133 м.д. DABCO T-9 (производства компании Air Products) при 120°С в течение 90 минут. После нейтрализации катализатора 133 м.д. 85% фосфорной кислоты (производства компании Fisher) полученный модифицированный аллофанатом MDI взаимодействовал с 18,6 части полиэфирного полиола со сложноэфирными связями из диэтиленгликоль-адипиновой кислоты (номинальная Mn 500 г/моль) и 6,2 части VORANOL 220-110N (производства компании Dow) с получением форполимера 6. Конечное процентное содержание изоцианата в форполимере 6 составило 16,4%, а вязкость при 25°С составила 5710 мПа·с.

Адгезивы

Контрольный адгезив приготовили в соответствии со способом тестирования на экстракцию РАА с использованием форполимера В. Каждый из сравнительного адгезива А и адгезивов 1-6 приготовили, смешав каждый из форполимера А и форполимеров 1-6, описанных выше в разделе «Форполимеры», с материалом WD4132 в весовом соотношении 1,2:1,0 при температуре окружающей среды.

Пример 1. Тестирование форполимеров на кристаллизацию

Форполимер А, форполимер В и форполимеры 1-5 тестировали в соответствии со способом тестирования на кристаллизацию, результаты представлены в таблице 1. Форполимер А кристаллизовался за 1 сутки. Все остальные форполимеры прошли тестирование на кристаллизацию.

Пример 2. Определение коэффициента миграции РАА в продукты питания (ламинат из полиэфирной и полиэтиленовой пленки)

Для изготовления ламинатов использовали контрольный адгезив, сравнительный адгезив А и адгезивы 1 и 2. Каждый ламинат изготовили из полиэфирной пленки толщиной 12 микрон в качестве первой подложки, ламинированной на пленку из полиэтилена низкой плотности толщиной 32 микрона в качестве второй подложки, при плотности нанесения адгезива 1,6 г/м. В момент ламинирования точка росы составляла 12°С. Тестирование на экстракцию РАА проводили с использованием условия экстракции А. Результаты представлены в таблице 2.

В таблице 2 показано, что сравнительный адгезив А, полученный из форполимера А, который приготовили с использованием MDI с большим количеством 4,4′-MDI, но малыми количествами 2,4′-MDI и 2,2′-MDI, не показал детектируемых уровней РАА при измерении ВЭЖХ. Однако в примере 1 показано, что сравнительный форполимер А быстро кристаллизуется, что осложняет его использование при производстве ламинатов. В таблице 2 также показано, что контрольный адгезив, образованный из форполимера В, который получили с использованием MDI с относительно малым количеством 4,4′-MDI, но относительно большими количествами 2,4′-MDI и 2,2′-MDI, показал высокий коэффициент миграции РАА в продукты питания, который падал медленнее. С другой стороны, адгезив 1, приготовленный из форполимера 1, который приготовили с использованием модифицированного карбодиимидом MDI, показал значительно меньший коэффициент миграции РАА в продукты питания, который быстро падал, а адгезив 2, приготовленный из форполимера 2, который приготовили с использованием модифицированного аллофанатом MDI, не показал детектируемых уровней РАА при измерении ВЭЖХ.

Пример 3. Определение коэффициента миграции РАА в продукты питания (ламинат из полиэфирной и полиэтиленовой пленки)

Для изготовления ламинатов использовали контрольный адгезив и адгезивы 3-5. Каждый ламинат изготовили из полиэфирной пленки толщиной 12 микрон, ламинированной на пленку из полиэтилена низкой плотности толщиной 32 микрона, при плотности нанесения адгезива 1,6 г/м. В момент ламинирования точка росы составляла 8°С. Тестирование на экстракцию РАА проводили с использованием условия экстракции А. Результаты представлены в таблице 3.

В примере 3 показано, что благодаря применению форполимеров, приготовленных с использованием модифицированных карбодиимидом MDI, адгезивы 3-5 показали очень низкие коэффициенты миграции РАА в продукты питания по сравнению с контрольным адгезивом при тестировании на 1 сутки, 2 сутки, 3 сутки после ламинирования. Коэффициенты миграции РАА в продукты питания также быстро падали до значительно меньших уровней уже на 2 сутки по сравнению с 1 сутками после ламинирования.

Пример 4. Определение коэффициента миграции РАА в продукты питания (ламинат из полиамидной и полиэтиленовой пленки)

Для изготовления ламинатов использовали контрольный адгезив и адгезивы 3-5. Каждый ламинат изготовили из полиамидной пленки толщиной 12 микрон, ламинированной на пленку из полиэтилена низкой плотности толщиной 32 микрона, при плотности нанесения адгезива 1,6 г/м2. В момент ламинирования точка росы составляла 8°С. Тестирование на экстракцию РАА проводили с использованием условия экстракции А. Результаты представлены в таблице 4.

В примере 4 показано, что полиамидные пленки более требовательны к падению РАА по сравнению с полиэфирными пленками. Это видно из сравнения коэффициентов миграции РАА в продукты питания для контрольного адгезива, представленных в таблицах 3 и 4. Однако даже для более требовательных полиамидных пленок адгезивы 3, 4 и 5, каждый на основе форполимера, приготовленного с использованием модифицированного карбодиимидом MDI, все же показали низкие коэффициенты миграции РАА в продукты питания, которые также быстро падали.

Пример 5. Определение коэффициента миграции РАА в продукты питания (ламинат из полиамидной и полиэтиленовой пленки)

Для изготовления ламинатов использовали контрольный адгезив и адгезивы 3-5. Каждый ламинат изготовили из полиамидной пленки толщиной 12 микрон, ламинированной на пленку из полиэтилена низкой плотности толщиной 32 микрона, при плотности нанесения адгезива 1,6 г/м2. В момент ламинирования точка росы составляла 8°С. Тестирование на экстракцию РАА проводили с использованием условия экстракции В. Результаты представлены в таблице 5.

Как и в примере 4, в примере 5 показано, что адгезивы 3, 4 и 5 показывают низкие и быстро падающие коэффициенты миграции РАА в продукты питания даже при использовании более требовательной полиамидной пленки.

Пример 6. Определение коэффициента миграции РАА в продукты питания (ламинат из полиэфирной и полиэтиленовой пленки)

Для изготовления ламинатов использовали контрольный адгезив и адгезив 6. Каждый ламинат изготовили из полиэфирной пленки толщиной 12 микрон, ламинированной на пленку из полиэтилена низкой плотности толщиной 32 микрона, при плотности нанесения адгезива 1,6 г/м2. В момент ламинирования точка росы составляла 10°С. Тестирование на экстракцию РАА проводили с использованием условия экстракции А. Результаты представлены в таблице 6.

В примере 6 показано, что благодаря применению форполимера 6, приготовленного с использованием модифицированного аллофанатом MDI, адгезив 6 показал очень низкие коэффициенты миграции РАА в продукты питания по сравнению с контрольным адгезивом при тестировании на 1 сутки, 2 сутки и 3 сутки после ламинирования.

Пример 7. Адгезия

Приготовили ламинаты из различных пленок и фольги с использованием адгезива 3 при плотности нанесения 1,6 г/м. Измерили значения сцепления на отслаивание при 180° в единицах г/25 мм при скорости отслаивания 300 мм/мин. Усилие отслаивания тестировали в соответствии со способом тестирования сцепления на отслаивание, результаты представлены в таблице 6.

В таблице 6 показано, что адгезив 3 показывает очень хорошую степень адгезии для ряда подложек.

Приведенные выше технические характеристики, примеры и данные составляют полное содержание настоящего описания. Поскольку можно изготовить множество вариантов осуществления без выхода за рамки сущности и объема описания, сущность настоящего изобретения представлена ниже в формуле изобретения.

Настоящее изобретение относится к способу изготовления ламината для гибких упаковочных материалов. Способ включает нанесение двухкомпонентной адгезивной композиции на поверхность первой подложки и контактирование поверхности второй подложки с несущей адгезив поверхностью первой подложки. Указанная двухкомпонентная адгезивная композиция содержит первый полиол (компонент А) и полиуретановый форполимер с концевыми изоцианатными группами (компонент В). Полиуретановый форполимер представляет собой продукт реакции второго полиола и модифицированного дифенилметандиизоцианата, при этом содержание 2,2'-дифенилметандиизоцианата и 2,4'-дифенилметандиизоцианата в форполимере составляет 0-0,5 % вес. и 0-10 % вес. соответственно. Изобретение позволяет получить гибкие ламинаты для упаковки пищевых продуктов, обеспечивающие низкий уровень экстрагируемых первичных ароматических аминов. 3 н. и 12 з.п. ф-лы, 7 табл., 7 пр.

1. Способ изготовления ламината, который содержит первую гибкую подложку и вторую гибкую подложку, причем указанный способ содержит

нанесение двухкомпонентной адгезивной композиции на поверхность первой подложки для образования несущей адгезив поверхности первой подложки и

контактирование поверхности второй подложки с несущей адгезив поверхностью первой подложки для образования ламината,

причем двухкомпонентная адгезивная композиция содержит

компонент А, первый полиол, и

компонент В, полиуретановый форполимер с концевыми изоцианатными группами, который содержит продукт реакции второго полиола и модифицированного дифенилметандиизоцианата, выбранного из группы, состоящей из модифицированного карбодиимидом дифенилметандиизоцианата, модифицированного аллофанатом дифенилметандиизоцианата, модифицированного биуретом дифенилметандиизоцианата, полимерного дифенилметандиизоцианата и их смесей, при этом форполимер содержит от 0 до 0,5% вес. 2,2'-дифенилметандиизоцианата и от 0 до 10% вес. 2,4'-дифенилметандиизоцианата.

2. Способ по п.1, в котором ламинат показывает коэффициент миграции РАА в продукты питания менее 50% относительно контроля через 3 суток после ламинирования.

3. Способ по п.1, в котором первый полиол имеет вязкость не более 25000 мПа·с при 25°С±5°С.

4. Способ по п.1, в котором форполимер представляет собой жидкость при температуре окружающей среды и имеет вязкость не более 25000 мПа·с при 25°С±5°С.

5. Способ по п.1, в котором модифицированный дифенилметандиизоцианат представляет собой модифицированный карбодиимидом дифенилметандиизоцианат, который содержит не более 2% вес. триэтилфосфата.

6. Способ по п.1, в котором модифицированный дифенилметандиизоцианат представляет собой модифицированный карбодиимидом дифенилметандиизоцианат, который содержит не более 0,5% вес. 2,2′-дифенилметандиизоцианата и не более 10% вес. 2,4′ -дифенилметандиизоцианата.

7. Способ по п.1, в котором модифицированный дифенилметандиизоцианат представляет собой модифицированный аллофанатом дифенилметандиизоцианат, который содержит не более 0,5% вес. 2,2′-дифенилметандиизоцианата и не более 10% вес. 2,4′-дифенилметандиизоцианата.

8. Способ по п.1, в котором первый и второй полиолы представляют собой одинаковые или различные полиолы, причем каждый выбран из группы, состоящей из полиэфирных полиолов со сложноэфирными связями, полиэфирных полиолов с простыми эфирными связями, полиэфирных полиолов со сложноэфирными и простыми эфирными связями и их комбинаций.

9. Способ по п.1, в котором первая и вторая подложки изготовлены из одинаковых или различных материалов, причем каждая выбрана из группы, состоящей из полиэтилена, полипропилена, полиэфира, нейлона, сурлина, алюминиевой фольги, целлофана, полимолочной кислоты, металлизированного полиэфира, металлизированного полипропилена, аклара, бумаги и их ламинатов.

10. Ламинат для гибкого упаковочного материала, содержащий

первую гибкую подложку,

вторую гибкую подложку и

адгезивную композицию, ламинированную между первой и второй подложками, причем адгезив для ламинирования содержит продукт реакции

компонента А, первого полиола; и

компонента В, полиуретанового форполимера с концевыми изоцианатными группами, содержащего продукт реакции

второго полиола и

по меньшей мере одного модифицированного дифенилметандиизоцианата, выбранного из группы, состоящей из модифицированного карбодиимидом дифенилметандиизоцианата, модифицированного аллофанатом дифенилметандиизоцианата, модифицированного биуретом дифенилметандиизоцианата, полимерного дифенилметандиизоцианата и их комбинаций, при этом форполимер содержит от 0 до 0,5% вес. 2,2'-дифенилметандиизоцианата и от 0 до 10% вес. 2,4'-дифенилметандиизоцианата.

11. Ламинат по п.10, в котором модифицированный дифенилметандиизоцианат представляет собой модифицированный карбодиимидом дифенилметандиизоцианат, который содержит не более 2% вес. триэтилфосфата, не более 0,5% вес. 2,2′-дифенилметандиизоцианата и не более 10% вес. 2,4′-дифенилметандиизоцианата.

12. Ламинат по п.10, в котором модифицированный дифенилметандиизоцианат представляет собой модифицированный аллофанатом дифенилметандиизоцианат, который содержит не более 0,5% вес. 2,2′-дифенилметандиизоцианата и не более 10% вес. 2,4′-дифенилметандиизоцианата.

13. Ламинат по п.10, показывающий коэффициент миграции РАА в продукты питания менее 50% относительно контроля через 3 суток после ламинирования.

14. Упакованное пищевое изделие, содержащее

ламинат по п.10 в форме упаковки для пищевого продукта и

пищевой продукт, содержащийся в упаковке для пищевого продукта.

15. Изделие по п.14, в котором ламинат показывает коэффициент миграции РАА в продукты питания менее 50% относительно контроля через 3 суток после ламинирования.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| DE 102006059464 A1 19.06.2008 | |||

| ПОЛИУРЕТАНОВАЯ СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ВСПЕНЕННЫХ ОБУВНЫХ ИЗДЕЛИЙ НИЗКОЙ ПЛОТНОСТИ С ЦЕЛЬНОЙ ОБОЛОЧКОЙ | 2005 |

|

RU2397996C2 |

| ЛАМИНАТ ИЗ ПЛОСКОГО ПОРИСТОГО СУБСТРАТА С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2221699C2 |

Авторы

Даты

2016-10-10—Публикация

2012-04-11—Подача