Область техники

Целью настоящего изобретения является полиуретановая система и способ производства вспененных обувных изделий низкой плотности с цельной оболочкой. Более конкретно, изобретение относится к реактивной жидкой полиуретановой системе, включающей изоцианатный форполимер, полиол, добавки, вспенивающий агент и расширяемые микросферы, к способу производства вспененных продуктов очень низкой плотности из этой системы с использованием реакции полиола с изоцианатом и к получаемым таким способом вспененным обувным изделиям. Изделия изготовляют с помощью отливки или инжекционного формования смеси системы компонентов в форме, в которой проходит реакция. Конкретными продуктами являются расширенные гибкие изделия такие как вкладыши подошв и подошвы.

Описание предшествующего уровня техники

Полиуретановые системы изобретения, процесс и продукты включают известную реакцию компонентов системы в форме для получения вспененного изделия, образующего с оболочкой единое целое. В соответствии с известным способом определенные количества двух компонентов (полиол плюс добавки и изоцианатный форполимер) подаются в смесительную головку формовочной машины. После смешения компоненты подаются в форму, где происходит реакция полимеризации. Это осуществляется с помощью отливки или инжекционного формования (например, RIM, т.е. реакционно-инжекционное формование). В процессе реакции вспенивающий агент расширяет и вспенивает полимерную смесь, в то время как последняя все еще остается вязкой. Пена становится в конце концов гелем и затем достигает консистенции, при которой ее можно извлекать из формы.

Названные системы, т.е. набор составляющих, включающий полиол плюс изоцианатный форполимер, имеются в продаже (и называются «полиуретановыми системами») от, например, BASF, Dow, Coim, Huntsman, Dong Sung и многих других производителей.

Описанная выше область, т.е. жидких реактивных систем, отличается, таким образом, от области термопластичных полиуретанов (TPU), где полиол и изоцианат взаимодействуют в экструдере без применения вспенивающего агента с образованием нерасширенных продуктов таких как шарики эластомеров и смол для покрытий и клеящих материалов. Шарики термопластичных полиуретанов можно экструдировать или подвергать инжекционному формованию, в результате чего получают конечный продукт, который, следовательно, не является вспененным изделием как таковым и требует дальнейшей обработки в присутствии вспенивающего агента, в результате чего получают вспененное изделие.

Расширяемые микросферы известны и имеются в продаже уже не менее тридцати лет. Они в основном состоят из капсул термопластичного материала с находящимся в них расширяющим агентом, таким, например, как какой-либо углеводород (например, жидкий изобутан). Доведенные до достаточно высокой температуры термопластичные стенки микрокапсул становятся пластичными, а расширяющий агент испаряется, увеличивая тем самым объем микросфер. Одним из примеров патентов, имеющих отношение к производству микросфер, является US-A-4108806. Примером коммерческого продукта является продукт известный как EXPANCEL (торговая марка, зарегистрированная фирмой Akzo Nobel), детальное описание которого можно найти на соответствующем сайте: www.expancel.com. В настоящей заявке речь идет только о расширяемых микросферах.

Применение расширяемых микросфер с жидкими реактивными полиуретановыми системами с целью снижения плотности конечного продукта является известным. US-A-5665785 (Urethane Technologies) относится к способу расширения реактивных полимерных композиций, выбираемых из полиуретанов, полиэстеров, поли(мет)акрилатов, поливинилхлоридов и т.п., где (в примерах с полиуретаном) расширяемые микросферы используется в количестве приблизительно 5% от веса полиола с целью получения при температуре от 80 до 130°С продукта, обладающего хорошей цельной оболочкой. Согласно утверждениям этого документа применение летучих вспенивающих агентов имеет ряд недостатков и следует избегать воды в качестве вспенивающего агента (колонка 4). Соответственным образом при получении расширенных продуктов вспенивающие агенты заменяются микросферами. Минимальная достижимая плотность (пример 20) составила 0,39 г/мл для формованного изделия (шины) и 0,24 г/мл для самопроизвольной пены, т.е. для вспененного продукта, получаемого при выливании реакционной смеси в какую-либо чашку.

В ЕР-А-1057841 раскрывается полиуретановая система для производства полировальных подушечек для полирования полупроводниковых приборов. В этой системе как расширенные, так и расширяемые микросферы могут использоваться с небольшим количеством воды в качестве дополнительного вспенивающего агента. Система содержит диаминовое полимерное соединение, которое должно прореагировать с толуолдиизоцианатным форполимером. В документе ничего не сообщается относительно плотности конечного продукта, от которого требуется наличие открытых ячеек для помещения в них полировальной пасты при полировании кремниевой вафли.

В ЕР-А-1308396 сообщается о применении расширяемых микросфер в качестве единственного расширяющего агента в полиуретановых композициях для уплотняющих элементов металлических крышек. Упоминается плотность 0,80 (самопроизвольное расширение, стр.11).

Предлагались способы, альтернативные тем, которые описаны выше, целью которых было получение вспененных изделий, имеющих плотность около 0,30 г/см3. Например, в US 2003/0015815 (Huntsman International) предлагается использовать термопластичные полиуретановые (TPU) микросферы, применяя инжектирование газа с помощью противодавления.

В ЕР-А-1233037 (Huntsman International) раскрывается состав TPU-шарика, где термопластичные таблетки вначале смешивают со связующим агентом и расширяемыми микросферами (возможно добавление твердого расширяющего агента) и после инжекционного формования получают расширенное изделие. Минимальная полученная плотность составила 0,35 г/мл.

В US-B-6759443 (BASF) для улучшения физических характеристик конечной пены, которые в сформованном продукте могут достигать минимума, равного 0,31 г/мл, предлагается использовать политетрафторэтилен.

Упомянутая выше техника имеет несколько недостатков.

Термопластичные полиуретаны не пригодны для получения вспененных изделий с плотностью ниже 0,30 г/мл и требуют сложных и дорогих инжекционных машин.

Известные жидкие реактивные системы не пригодны для получения вспененных обувных изделий с плотностью изделия ниже 0,30 или с плотностью спонтанно расширенного материала ниже 0,18 без потери необходимых физических или механических характеристик, например хорошей наружной оболочки, гибкости, износостойкости, предела удлинения, прочности на разрыв, прочности на растяжение и эластичности, которые являются решающими для подошв, вкладок подошв и обувных изделий в целом. Иными словами, в предшествующем уровне технике нет сообщений о том, как изготовить обувное изделие с очень низкой плотностью (т.е. с удельным весом меньше 0,30-0,28 г/мл для сформованного изделия) и хорошими характеристиками.

Раскрытие изобретения

По указанной причине возникла необходимость в создании системы и способа для производства вспененных обувных изделий низкой плотности с хорошими физическими характеристиками. Целью настоящего изобретения является решение обсуждаемых выше проблем и создание полиуретановой реактивной системы, которая способна давать вспененные формованные изделия, имеющие плотности ниже 0,30 г/см3, с хорошей цельной оболочкой и хорошими характеристиками вспененного изделия.

Эта цель достигается с помощью настоящего изобретения, которое относится к жидкой полиуретановой реактивной системе, содержащей по меньшей мере один полиол, предназначенный для реакции с по меньшей мере одним изоцианатом, обычно в форме форполимера, воду, добавки, включающие катализатор и расширяемые микросферы, отличающейся тем, что количество расширяемых микросфер находится в пределах от 1,0 до 30 вес.% в расчете на вес указанных полиола и присадок, а количество воды находится в пределах от 0,5 до 3,75 вес.% в расчете на вес указанных полиола и присадок.

Содержание расширяемых микросфер находится преимущественно в пределах от 1,5 до 20,0% и, более предпочтительно, от 2,0 до 10,0%, а количество воды находится преимущественно в пределах от 0,75 до 3,5% и, более предпочтительно, от 1,0 до 2,5%.

Изобретение далее касается способа производства вспененных обувных изделий с цельной оболочкой с использованием реакции жидкой полиуретановой системы, содержащей по меньшей мере один полиол, реакционные добавки, по меньшей мере один изоцианатный форполимер, расширяемые микросферы и по меньшей мере один расширяющий агент, отличающийся тем, что реакция проводится с использованием:

- некоторого количества расширяемых микросфер, которое лежит в пределах от 1,0 до 30,0% в расчете на вес указанного полиола, включая добавки, в сочетании с

- некоторым количеством расширяющего агента, которое лежит в пределах от 0,50 до 3,50 вес.% в расчете на вес указанного полиола, включая добавки,

в результате чего получают вспененную структуру, имеющую плотность самопроизвольной пены в пределах от 0,05 до 0,22 г/мл;

причем стадия расширения смешанных полимеров осуществляется при температуре достаточной для того, чтобы вызвать расширение указанных микросфер на указанной стадии расширения.

Согласно одному из предпочтительных аспектов изобретения расширяющим агентом является вода. Количество воды находится преимущественно в пределах от 0,75 до 3,0% и, наиболее предпочтительно, в пределах от 1,0 до 2,5 вес.% в расчете на вес указанного полиола, включая добавки.

Еще одним объектом изобретения является вспененное полиуретановое обувное изделие, обладающее целостной оболочкой, которое может быть получено с помощью описанного выше способа, отличающееся тем, что оно обладает плотностью самопроизвольной пены в пределах от 0,05 до 0,22 г/мл и/или плотностью сформованного изделия от 0,10 до 0,28 г/мл.

Изобретение обладает весьма значительными преимуществами по сравнению с известным уровнем техники. Действительно, было неожиданным образом обнаружено, что применение микросфер позволяет существенно увеличить количество обычно используемого расширяющего агента, благодаря чему можно получить конечное формованное изделие с цельной оболочкой и плотностью ниже 0,30, в частности 0,20 или даже 0,16 и вплоть до 0,10 г/мл. При этом оказалось, что изделия согласно изобретению обладают механическими свойствами, сопоставимыми с характеристиками известных обувных изделий, имеющих плотности порядка 0,30, и изделий, имеющих даже более высокие плотности.

При столь значительном снижении удельного веса подошвы или вкладыша подошвы обувного изделия без ухудшения механических характеристик изделия можно получить очень легкие туфли и сандалии, не нарушая требуемые технические параметры для этих изделий.

Тот факт, что такие плотности могут быть получены с использованием традиционных полиол-изопианатных систем и, более того, с использованием традиционного производственного оборудования является особенно выгодным. Иными словами, низкие плотности согласно настоящему изобретению являются достижимыми без необходимости модифицировать уже существующие формовочные установки и без необходимости их замены более дорогостоящими установками типа новой углекислотной системы Байера. Как упоминалось выше, несмотря на пониженную плотность, получаемые таким образом вспененные изделия, такие как подошвы и другие компоненты производства обуви, практически не обладают усадкой и имеют прекрасные оболочечные и физико-механические характеристики (например, износостойкость, число сгибов, удлинение и т п.), необходимые для их эксплуатации. Кроме того, изделия с низкой плотностью согласно изобретению обладают очень хорошей стойкостью к гидролизу, т.е. их механические характеристики остаются в существенной степени неизменными даже после гидролиза (т.е. обработки водой).

Краткое описание чертежей

Фиг.1 является графическим представлением пределов количеств микросфер и расширяющего агента (воды), который может быть использован согласно изобретению, и получаемых самопроизвольных плотностей, которые могут быть достигнуты.

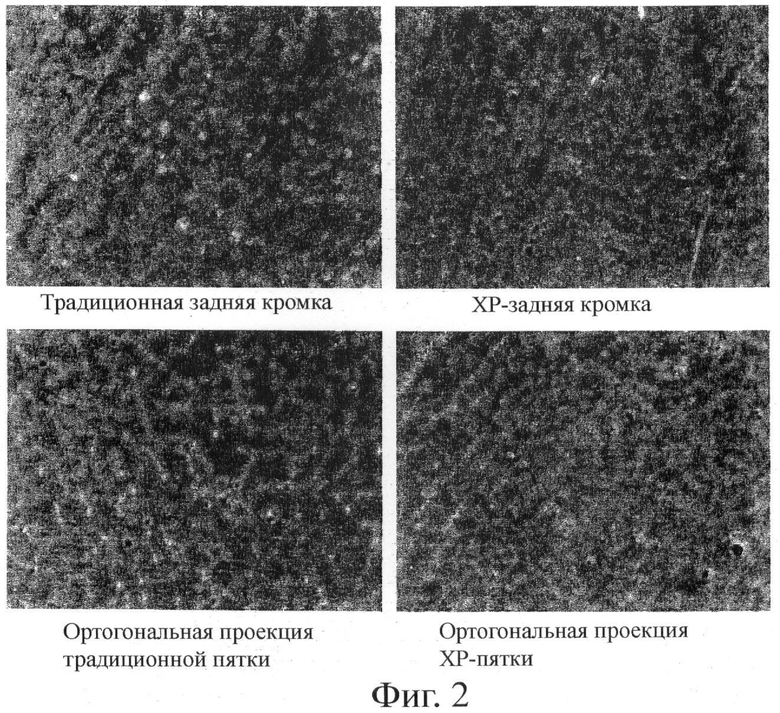

Фиг.2 демонстрирует фотографии соответствующих точек поверхности традиционной вкладки подошвы и вкладки подошвы согласно изобретению.

Описание предпочтительных воплощений изобретения

Как было упомянуто выше, состав согласно изобретению обеспечивает применение расширяемых микросфер в полиол-изоцианатной системе с целью поддержания вспененной структуры, которая образуется с избытком вспенивающего агента, и предотвращения разрушения вспененной структуры перед полимеризацией. Для этой цели расширяемые микросферы по крайней мере частично расширяются перед стадией расширения полиуретана.

Подходящими полиолами являются, например, линейные или разветвленные полиэстерные «адипиновые» смолы, дикарбоксильные смолы и полимерные смолы с молекулярной массой в пределах от 1500 до 3000.

Полиольная функциональность находится преимущественно в пределах от 2,0 до 2,3.

Подходящими изоцианатами являются изоцианаты на основе MDI (метилендифенил-4,4'-диизоцианата) в форполимерной форме, т.е. линейные или разветвленные продукты, полученные из MDI. Преимущественно используется так называемый «чистый» MDI (33,5% NCO) или «модифицированный» MDI (примерно 29% NCO). Разветвленные MDI-изоцианатные форполимеры являются предпочтительными, так как они дают наилучшие результаты. Процентное содержание NCO в изоцианатном форполимере находится в пределах от 16 до 34%, а функциональность в пределах от 2,0 до 2,05, предпочтительно 2,02-2,04.

Весовое отношение изоцианатного форполимера к полиолу находится в пределах от 160/100 до 90/100.

Присутствуют также обычно используемые катализаторы и добавки. Более конкретно, композиция должна также, как правило, включать агенты удлинения цепи, такие как моноэтиленгликоль, бутандиол и т.п., и необходимые добавки, включая известные катализаторы, такие как замедляющий катализатор аминного типа (Dabco), ПАВ, поверхностно-активные агенты и эмульгаторы, регуляторы ячеек, вскрыватели ячеек, расширяющие агенты, триэтаноламин. Количество аминного катализатора лежит преимущественно в пределах от 0,25 до 2,0% (в расчете на вес полиола плюс добавки).

Количество расширяемых микросфер, присутствующих в композиции согласно изобретению, находится в пределах от 1,0 до 30,0% от веса полиола, преимущественно в пределах от 1,5 до 20,0% и более предпочтительно от 2,0 до 10,0% в расчете на вес полиола.

Используемые расширяющие агенты, присутствующие в композиции согласно изобретению, выбирают из воды, CO2, галогенированных углеводородов, таких как CFC, HFC, HCFC, 1,1,1,2-тетрафторэтан, и имеющихся в продаже заменителей галогенированных углеводородов таких как циклопентан, FORANE® и т.п.

Предпочтительным расширяющим агентом является вода.

Неожиданным образом было обнаружено, что, когда перед расширением известного полиуретанового состава к нему добавляются микросферы в известных количествах, имеется возможность значительно увеличить количество используемого расширяющего агента без разрушения пены, которое бы произошло в, отсутствие микросфер или в присутствии слишком малого количества микросфер. На практике наблюдалось, что можно использовать количество расширяющего агента, которое до 6,0 раз превышает обычно используемое количество, благодаря чему из такой полиол-изоцианатной системы получают полиуретановую полимерную пену. Обычно количество воды, используемой в стандартной полиуретановой системе для обуви, составляет от 0,3 до максимума в 1,2% (в расчете на вес полиола и добавок).

Количество добавляемой в качестве расширяющего агента воды лежит в пределах от 0,5 до 3,5%, предпочтительно от 0,75 до 3,0% и наиболее предпочтительно от 1,0 до 2,5 вес.% в расчете на вес полиола и добавок, в соответствии с типологией продукта. Например, при производстве вкладки подошвы согласно настоящему изобретению может быть использовано количество воды, равное 1,5% в сравнении с 0,8%, которое традиционно используется как максимально возможное количество, позволяющее избежать разрушения пены, в то время как при производстве подошв для спортивной обуви или подошв для тапочек предельно допустимое для использования количество воды повышается от 0,3-0,6 вес.% до 1,25-3,50 вес.%.

На фиг.1 показана взаимозависимость между количеством микросфер и количеством воды (в виде вес.% в расчете на полиол плюс добавки), добавленной к полиуретановой системе. Можно видеть, что для меньших количеств отношение микросферы/вода равно 2:1 и это отношение растет с увеличением количества используемой в системе воды до отношения, равного почти 10:1 для бóльших количеств воды (т.е. количество воды относится к количеству микросфер как 0,5 к 0,1). Минимальное отношение составляет 2 части микросфер на 1 часть воды (в вес.% в расчете на полиол и добавки).

На фиг.1 показаны три пригодных для работы диапазона: А, В и С. На графике фиг.1 также показаны пределы самопроизвольной плотности, достижимые в каждом из пригодных для работы диапазонов. В более широком диапазоне, т.е. С, количество микросфер находится в пределах от 1,0 до 30,0%, а количество воды в пределах от 0,50 до 3,5%. Для этого диапазона могут быть получены самопроизвольные плотности в пределах от 0,22 до 0,05 г/мл. Следует отметить, что графическое представление значений плотности на фиг.1 является иллюстративным и его не следует рассматривать как корреляцию значений плотности с другими точками. Иными словами, более высокую плотность вспененного продукта получают с меньшими количествами воды и микросфер, и наоборот: самопроизвольная плотность 0,05 г/мл может быть достигнута с 30% микросфер и 3,5% воды, в то время как 2% микросфер и 1% воды дают более высокую плотность. В предпочтительном диапазоне В количество микросфер составляет от 1,5 до 20%, а количество воды от 0,75 до 3,0%. Для этого диапазона могут быть получены самопроизвольные плотности от 0,15 до 0,6 г/мл. В наиболее предпочтительном диапазоне А количество микросфер лежит в пределах от 2,0 до 10,0%, а количество воды в пределах от 1,0 до 2,5%. Для этого диапазона могут быть получены самопроизвольные плотности от 0,13 до 0,07 г/мл.

Температура смеси в процессе реакции полиол-изоцианатной форполимерной смеси должна быть достаточно высокой, чтобы вызвать расширение микросфер или, наоборот, используют микросферы с температурами расширения, соответствующими температуре, которая развивается при реакции между полиолом и форполимером.

Предпочтительно, чтобы такая температура достигалась за короткое время: от 1 до 60 с и более предпочтительно от 1 до 35 с, и при этом время должно быть таким, чтобы микросферы расширились до того, как произойдет разрушение пены из-за избытка расширяющего агента. Иными словами, микросферы используются в качестве опоры для вспененной структуры или при вспенивании в целях компенсации избытка используемого расширяющего агента и должны по крайней мере частично расшириться на стадии расширения, т.е. во время вспенивания полимерной смеси (полиола и изоцианатного форполимера). Предпочтительно, чтобы микросферы расширялись практически одновременно со вспениванием смеси полиола с изоцианатным форполимером в целях обеспечения опоры для полимерной вспененной структуры, которая бы в противном случае разрушилась, а вспенивание, вызываемое вспенивающим агентом, продолжалось бы после завершения расширения микросфер. Использование расширяемых микросфер в полиол-изоцианатной форполимерной системе в целях стабилизации структуры пены в присутствии избытка расширяющего агента является, таким образом, еще одной целью изобретения.

Далее изобретение описывается более детально со ссылками на способы проведения процесса со ссылками на не ограничивающие изобретения примеры.

Проведены несколько испытаний для разных областей применения, таких как сандалии, подошвы, вкладыши подошв с использованием литья или прямого инжекционного формования.

Вспененное формованное изделие с плотностью ниже или равной 0,20 г/см3 было получено с использованием традиционной полиуретановой системы в качестве основы, которая при применении традиционного формования может давать продукты с плотностями 0,30 г/см3 и выше. К системе этого состава были добавлены микросферы Expancel® (Akzo Nobel) вместе с избыточным количеством расширяющего агента (Н2О), т.е. количеством, которое может быть в 6 раз больше стандартного количества. Было обнаружено, что резкое снижение плотности получается только за счет сочетания применения расширяемых микросфер с количествами воды, бóльшими тех количеств, которые используют в предшествующем уровне техники.

Самопроизвольная плотность, достигаемая согласно изобретению, лежит в пределах значений от 0,05 до 0,22 г/см3, которые до настоящего времени были немыслимы и неприменимы. В известных системах микросферы либо не использовали, либо использовали только микросферы, либо использовали микросферы с недостаточным количеством расширяющего агента (например, воды). С этими параметрами избыточное применение Н2О или других расширяющих агентов, включая микросферы, приводит к разрушению пены на стадии реакции, препятствуя, таким образом, образованию достаточного количества оболочки и использования системы. Система изобретения работает идеально с разными типами микросфер. В процессе реакции «взрыв» микросфер происходит при относительно низкой температуре инициирования и продолжается в течение части стадии расширения смешанной системы. Последнюю часть стадии расширения предпочтительно проводить в основном с помощью вспенивающего агента, как это можно визуально наблюдать по более низкой скорости расширения вспененной структуры. Более низкая скорость расширения позволяет лучше регулировать расширение пены и дает возможность пене покрывать все участки формы, т.е. образовывать полное формованное изделие без потерянных участков. Этот характеристический признак, т.е. возможность регулирования стадии расширения, является очень важным для формования изделий, имеющих сложную форму. Примером сложных по форме изделий являются вкладыши подошв для спортивных туфель, которые часто включают несколько воздушных мешочков или аналогичных включений, которые должны быть инкапсулированы внутрь полиуретанового матрикса вкладыша подошвы.

Максимальная температура, которая может быть достигнута в процессе реакции пены, зависит от процентного содержания используемого удлинителя цепи и разветвления, а также от индекса свободной NCO форполимера. Наилучшие результаты в отношении размерной стабильности получаются при более коротких временах «взрыва» микросфер (до 35 с). Это время регулируется с помощью традиционных аминных катализаторов, количества которых увеличиваются с уменьшением свободной NCO и разветвления используемого форполимера.

В пределах данного диапазона для процентного содержания микросфер в расчете на полиол количество используемых микросфер должно быть предпочтительно больше при использовании большего количества NCO-форполимера при том же количестве полиола по причине разницы в индексе NCO. В соответствии с эмпирическим правилом к исходному количеству на каждые 50 вес. частей изоцианата, превышающих отношение изоцианат/полиол 100/100, добавляется 1% микросфер от веса полиола.

Кроме того, для лучшей стабилизации пены в присутствии линейных форполимеров должно быть также увеличено количество микросфер (одного и того же типа). С линейными форполимерами реакция не достигает оптимальной температуры 120-122°С, оставаясь на уровне 110-115°С, что является минимальным температурным пределом для адекватного взрыва микросфер и стабильности пены.

При приготовлении материалов наилучшие результаты получаются, если микросферы вначале смешать с компаундом, содержащим удлинитель цепи (например, моноэтиленгликоль) и все остальные добавки, необходимые для вспенивания полиуретана (катализаторы, ПАВ, поверхностно-активные агенты и эмульгаторы, вскрыватели ячеек, расширяющие агенты, регуляторы ячеек), и затем смешать этот компаунд с полиолом: температура полиола не должна превышать 55-60°С. Если компаунд с микросферами смешивать с полиолом при более высокой температуре, характеристики микросфер могут ухудшиться из-за того, что их температура окажется слишком близкой к температуре их «взрыва», что может происходить только на стадии расширения.

Стадия формования осуществляется с использованием любого типа существующих традиционных установок без необходимости какого-либо их модифицирования. Добавки, микросферы и воду добавляют к полиолу и полиол с добавками вместе с изоцианатным форполимером подаются в известную смесительную головку и заливаются или впрыскиваются под давлением в форму.

При поддержании температуры формы ниже 55-60°С достигаются хорошая отделка подошв и хорошее время извлечения их из формы.

Температура материалов на установке устанавливается в расчете на стандартные материалы, т.е. температура полиола порядка 40-50°С и температура изоцианатов-форполимеров порядка 35-40°С.

Полиол, включающий микросферы, характеризуется тем же самым временем существования на установке, что и полиол без микросфер, и представляет проблемы с гигроскопичностью, отличающиеся от проблем с гигроскопичностью у традиционных материалов. Так же как и традиционные материалы полиол с добавками, находясь на установке, должен непрерывно перемешиваться.

В зависимости от модели и состава форм материал обладает стабильностью от 0,10 до 0,28 без какой-либо усадки или разрушения пены, обладая при этом оптимальными физическими и механическими характеристиками, которые совместимы и близки к характеристикам материалов, имеющихся в продаже.

Следующие примеры иллюстрируют производство подошвы для сандалий.

Пример 1 - производство подошвы для сандалий

550 г «адипиновой» полиэфирной смолы с молекулярной массой 2000 и ОН-числом 56 смешивают с 200 г полимерной смолы с молекулярной массой 2500 и ОН-числом 60, 150 г дикарбоксильной смолы с молекулярной массой 2000 и ОН-числом 60, 130 г удлинителя цепи (моноэтиленгликоля), 11 г триэтаноламина, 13 г замедляющего катализатора аминного типа (Dabco), незначительных количеств регуляторов ячеек и эмульгаторов, 1% (10,5 г) расширяемых микросфер и 0,69% (7,5 г) воды. Эта смесь полиол плюс добавки с водой и микросферами вводится в реакцию с 1200 г форполимера на основе метилендифенил-4,4'-диизоцианата с 23% NCO и функциональностью 2,03.

После самопроизвольной отливки получены следующие значения (нулевое время означает начало отливки): время образования эмульсии 7 с; время расширения микросфер: начало на 10 с, конец на 18 с; завершение подъема 50 с; начальная температура 50°С; максимальная температура 110°С; самопроизвольная плотность 0,12 г/мл.

Тот же состав в форме дал: плотность 0,20 г/мл, время извлечения 150-180 с, твердость по Шору А равна 70.

Приведенная ниже таблица дает сравнение известного способа со способом изобретения и полученные характеристики продуктов примера 1.

Пример 2 - производство вкладышей подошв для спортивных туфель

Использована полиуретановая система примера 1 за исключением количеств микросфер и воды, которые были равны 8 и 2,2% соответственно.

С этим составом получена самопроизвольная плотность 0,07 г/мл и, несмотря на увеличенные количества микросфер и воды, реакция была достаточно медленной, что обеспечивало контролируемое и равномерное заполнение формы без зазоров или «воздушных дыр» (воздушных включений) в конечном изделии.

Приведенная ниже таблица дает сравнение известного способа со способом изобретения и полученные характеристики продуктов примера 2.

На фиг.2 представлены фотомикрографии с увеличением х200 двух точек на поверхности вкладыша подошвы, выполненного согласно изобретению, в сравнении с соответствующими точками на традиционном вкладыше подошвы. Фотографии в правой колонке относятся к традиционному вкладышу подошвы и показывают заднюю кромку (традиционную заднюю кромку) и ортогональную проекцию пятки (ортогональную проекцию традиционной пятки), полученные с использованием известного состава. Фотографии в левой колонке (ХР-задней кромки и ортогональной проекции ХР-пятки) относятся к соответствующим точкам на вкладыше подошвы, полученным с использованием состава согласно изобретению. Можно видеть, что вспененный продукт «ХР» согласно изобретению выглядит более однородным и с более однородными ячейками по сравнению с традиционным продуктом.

Далее можно видеть, что добавление микросфер наряду с описанными выше преимуществами, касающимися очень низкой площади, придает также вспененному изделию повышенную стойкость к гидролизу.

Такая стойкость показана в приведенной ниже таблице на основании испытаний, проведенных на формованных тест-листах 5 мм × 10 мм × 20 мм, сформованных из гибкого полиуретана с содержанием моноэтиленгликоля порядка 11-13 вес.% в расчете на полиол и твердость по Шору А, равную 27, полученного согласно изобретению и содержащего 3,1% расширяемых микросфер.

Испытания проводились согласно стандартам UNI 6065/01 и UNI 1914/87.

Гидролиз проводили погружением в дистиллированную воду на 28 суток при температуре 23°С (UNI 8313/93).

Таким образом, применение микросфер в полиуретановых вспененных изделиях с целью повышения их стойкости к гидролизу является дополнительной целью настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОПОРИСТЫЕ ПОЛИУРЕТАНОВЫЕ ОБУВНЫЕ ПОДОШВЫ, ВСПЕНЕННЫЕ ВОДОЙ И ВСПОМОГАТЕЛЬНЫМИ СОЕДИНЕНИЯМИ | 2007 |

|

RU2458079C2 |

| ФОРМИРОВАНИЕ IN SITU ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТИЧНЫХ ПЕН НИЗКОЙ ПЛОТНОСТИ | 2020 |

|

RU2829440C1 |

| ПОЛИУРЕТАНОВЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ С ПРЕВОСХОДНОЙ ГИБКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2016 |

|

RU2702351C2 |

| ТЕКСТИЛЬ, СОЕДИНЕННЫЙ С ПОЛИУРЕТАНОВЫМИ ПЕНАМИ НИЗКОЙ ПЛОТНОСТИ, ПОЛУЧЕННЫМИ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ СПОСОБОВ ПЕНООБРАЗОВАНИЯ И ДУТЬЯ | 2014 |

|

RU2658398C2 |

| ПОЛИМОЧЕВИННЫЕ КОМПОЗИЦИИ НА КРЕМНИЕВОЙ ОСНОВЕ | 2010 |

|

RU2547183C2 |

| ЖЕСТКИЙ ПЕНОПОЛИУРЕТАН С НИЗКОЙ ПЛОТНОСТЬЮ, ВСПЕНИВАЕМЫЙ ТОЛЬКО ПОД ДЕЙСТВИЕМ ВОДЫ | 2013 |

|

RU2631250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ИНТЕГРАЛЬНЫХ ПЕНОПЛАСТОВ | 2001 |

|

RU2284336C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2000 |

|

RU2235736C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТА | 2013 |

|

RU2609165C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2016 |

|

RU2680400C1 |

Настоящее изобретение относится к жидкой полиуретановой реактивной системе для производства обувных изделий с цельной оболочкой, например вкладышей подошв, подошвы и т.п. Данная реактивная система включает по меньшей мере один полиол, предназначенный для реакции с по меньшей мере одним изоцианатным форполимером, расширяющий агент, добавки, включающие катализатор и расширяемые микросферы. Полиол выбирают из сложных полиэфирполиолов с молекулярной массой от 1500 до 3000. Количество расширяемых микросфер находится в пределах от 1,0 до 30 вес.% в расчете на вес полиола и присадок. Количество расширяющего агента находится в пределах от 0,5 до 3,5 вес.% в расчете на вес полиола и присадок. Изобретение также касается способа производства вспененных обувных изделий с цельной оболочкой с использованием указанной жидкой полиуретановой системы, в результате которого получают вспененную структуру, имеющую плотность самопроизвольной пены в пределах от 0,05 до 0,22 г/мл, а также к пенополиуретановым компонентам обуви, получаемым данным способом, и к применениям расширяемых микросфер в предложенной жидкой реактивной полиуретановой системе. Вспененные обувные изделия, получаемые с использованием заявленной полиуретановой системы, имеют низкую плотность, обладают очень хорошей стойкостью к гидролизу, практически не обладают усадкой и имеют прекрасные оболочечные и физико-механические характеристики (например, износостойкость, число сгибов, удлинение и т.п.), необходимые для их эксплуатации. 6 н. и 10 з.п. ф-лы, 3 табл., 2 ил.

1. Жидкая полиуретановая реактивная система для производства обувных изделий с цельной оболочкой, включающая по меньшей мере один полиол, предназначенный для реакции с по меньшей мере одним изоцианатным форполимером, расширяющий агент, добавки, включающие катализатор и расширяемые микросферы, отличающаяся тем, что количество расширяемых микросфер находится в пределах от 1,0 до 30 вес.% в расчете на вес указанных полиола и присадок, а количество расширяющего агента находится в пределах от 0,5 до 3,5 вес.% в расчете на вес указанных полиола и присадок, и по меньшей мере один полиол, который выбирают из сложных полиэфирполиолов с молекулярной массой от 1500 до 3000.

2. Полиуретановая система по п.1, отличающаяся тем, что упомянутым расширяющим агентом является вода.

3. Полиуретановая система по п.2, отличающаяся тем, что количество расширяемых микросфер находится в пределах от 1,5 до 20 вес.% в расчете на вес указанных полиола и добавок, а количество воды находится в пределах от 0,75 до 3,0 вес.% в расчете на вес указанных полиола и добавок.

4. Полиуретановая система по п.2, отличающаяся тем, что количество указанных расширяемых микросфер находится в пределах от 2,0 до 10,0 вес.% в расчете на вес указанного полиола, а количество воды находится в пределах от 1,0 до 2,5 вес.% в расчете на вес указанных полиола и присадок.

5. Полиуретановая система по любому из пп.1-4, отличающаяся тем, что изоцианатным форполимером является изоцианатный форполимер на основе метилендифенил-4,4'-диизоцианата (MDI).

6. Полиуретановая система по любому из пп.1-4, отличающаяся тем, что весовое отношение микросферы/вода лежит в пределах от 2:1 до 30:3,5.

7. Способ производства вспененных обувных изделий с цельной оболочкой с использованием реакции жидкой полиуретановой системы, включающей по меньшей мере один полиол, реакционные добавки, по меньшей мере один изоцианатный форполимер, расширяемые микросферы и по меньшей мере один расширяющий агент, отличающийся тем, что по меньшей мере один полиол выбирают из сложных полиэфирполиолов с молекулярной массой от 1500 до 3000 и реакцию проводят с использованием:

от 1,0 до 30,0% расширяемых микросфер в расчете на вес указанного полиола, включая добавки, в сочетании с расширяющим агентом, в количестве от 0,50 до 3,50 вес.% в расчете на вес указанного полиола, включая добавки,

в результате чего получают вспененную структуру, имеющую плотность самопроизвольной пены в пределах от 0,05 до 0,22 г/мл; и формование вспененной структуры до образования формованного изделия,

причем стадия расширения смешанного полиол-изоцианатного форполимера осуществляется при температуре, достаточной для того, чтобы вызвать расширение микросфер на стадии расширения.

8. Способ по п.7, отличающийся тем, что расширяющим агентом является вода.

9. Способ по п.8, отличающийся тем, что количество расширяемых микросфер находится в пределах от 1,5 до 20 вес.% в расчете на вес указанных полиола и добавок, а количество воды находится в пределах от 0,75 до 3,0 вес.% в расчете на вес полиола и добавок.

10. Способ по п.8, отличающийся тем, что количество расширяемых микросфер находится в пределах от 2,0 до 10,0 вес.% в расчете на вес полиола и добавок, а количество воды находится в пределах от 1,0 до 2,5 вес.% в расчете на вес полиола и добавок.

11. Способ по пп.7-10, отличающийся тем, что температура расширения микросфер достигается за 35 с.

12. Способ по пп.7-10, отличающийся тем, что указанная температура расширения микросфер находится в пределах от 65 до 125°С.

13. Пенополиуретановый компонент обуви, получаемый способом по пп.7-10, отличающийся тем, что он имеет цельную оболочку, самопроизвольную плотность в пределах от 0,05 до 0,22 г/мл и включает расширенные микросферы.

14. Пенополиуретановый компонент обуви, получаемый способом по пп.7-10, отличающийся тем, что он имеет цельную оболочку, плотность в отформованном состоянии от 0,10 до 0,28 и включает расширенные микросферы.

15. Применение расширяемых микросфер в жидкой реактивной полиол/изоцианатной системе, заявленной по пп.1-6, с целью стабилизации вспененной структуры во время реакции системы в присутствии избытка расширяющего агента.

16. Применение расширяемых микросфер в жидкой реактивной полиол/изоцианатной системе, заявленной по пп.1-6, с целью повышения стойкости к гидролизу вспененной структуры, получаемой с использованием этой системы.

| US 5260343 А, 09.11.1993 | |||

| DE 10248877 А1, 29.04.2004 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5418257 А, 23.05.1995 | |||

| ВСПЕНЕННЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2000 |

|

RU2229486C2 |

Авторы

Даты

2010-08-27—Публикация

2005-09-08—Подача