Изобретение относится к технологии переработки сырья природного происхождения, в частности пантов оленей, с получением биологически активного порошка, который может быть использован в биотехнологии для получения стимуляторов роста микроорганизмов, в биохимической промышленности для производства гормонов и биологически активных пептидов, в пищевой и медицинской промышленности.

Известен способ получения биологически активного экстракта из пантов оленей по промышленному регламенту №35 на производство пантокрина в соответствии с ФС-42-2323-85 на этот препарат (Промышленный регламент №35 на производство пантокрина. Минмедбиопром. Московский эндокринный завод, 1986). При его осуществлении панты измельчают на костедробилке. Затем пантовую крошку трижды по 72 ч экстрагируют с периодическим перемешиванием в извлекателе.

Недостатком способа является загрязнение порошка аппаратурным металлом и длительность процесса.

Наиболее близким по технической сущности к изобретению является выбранный за прототип способ получения пантокрина (патент РФ №2019179, МПК 7 А61K 35/32, опубл. 15.09.1994), при котором измельчение пантов до порошкообразного состояния проводят в среде жидкого азота с помощью криогенной шаровой мельницы, а перемешивание измельченных пантов в извлекателе в процессе экстрагирования ведут непрерывно в режиме турбулентности.

Недостатком способа являются высокие энергозатраты на измельчение пантов, а также существенный износ мелющих тел криогенных шаровых мельниц и, как следствие этого, загрязнение готового продукта аппаратным металлом.

Задача - уменьшение энергозатрат на получение порошка из пантов оленей за счет измельчения электрическими разрядами в жидком азоте.

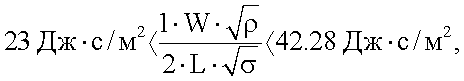

В способе получения порошков из пантов, в котором куски пантов погружают в жидкий азот, измельчая их, для этого между размещенными в жидком азоте высоковольтным и низковольтным электродами создают электрические разряды, разрушая находящиеся между ними куски пантов и одновременно осуществляя циркуляцию жидкого азота со скоростью не менее 0,08 м/с, при этом высота Н загрузки пантов в рабочую камеру превышает межэлектродное расстояние L в 10-14 раз, а энергию разряда выбирают из соотношения

где W - энергия разряда, Дж;

ρ - плотность материала, кг/м3;

L - межэлектродное расстоянием;

σ - предел прочности разрушаемого материала, н/м2.

Пример конкретного выполнения.

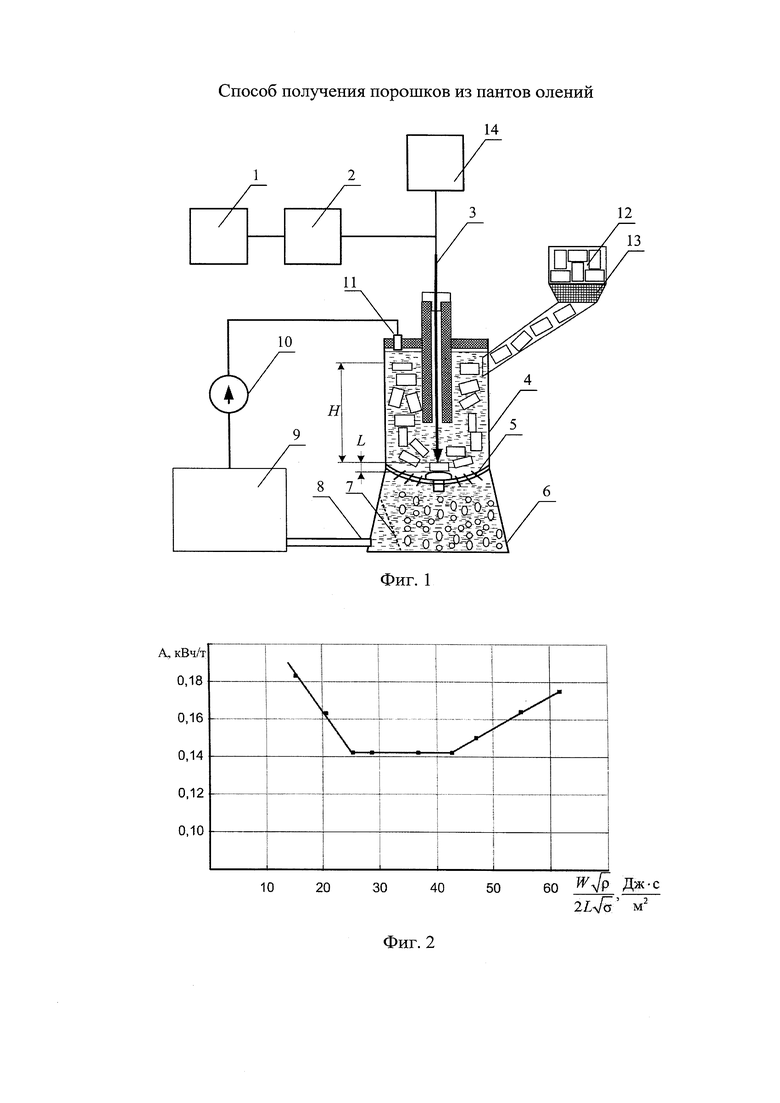

На фиг. 1 представлена схема установки для реализации способа. Она включает в себя повысительно-выпрямительное устройство 1 - ВТМ-20/50, генератор импульсных напряжений 2, соединенный с высоковольтным электродом 3, расположенным в криогенной рабочей камере 4, низковольтный электрод 5 сферической формы с отверстиями диаметром 1 мм, контейнер 6 для сбора порошка пантов оленей с сетчатой перегородкой 7 для отделения жидкого азота от частиц порошка, патрубок 8 для удаления жидкого азота из контейнера 6 в емкость 9, насос 10 для возврата жидкого азота в рабочую камеру 4 через штуцер 11, закрепленный на рабочей камере 4 и загрузочный бункер 12 с дозирующим устройством 13.

Измерительная система 14 соединена с высоковольтным электродом 3 и предназначена для регистрации параметров импульса.

Способ осуществляют следующим образом. Предварительно готовят 7 проб кусков пантов оленей по 3 кг каждая, состоящая из кусков размером 0,025-0,030 м. В рабочую камеру заливают жидкий азот с температурой -195°С и устанавливают межэлектродный промежуток, равный 0,028-0,032 м. Затем в рабочую камеру загружают 1-ю пробу кусков пантов, при этом высота Н составляет 0,18 м, и подвергают разрушению электрическими разрядами. После разрушения пробы, порошок пантов извлекают из контейнера и взвешивают. Также разрушали 2, 3, 4, 5, 6 пробы пантов, при этом высота их загрузки составляла соответственно 0.24, 0.30, 0.36, 0.42, 0.48, 0.54 м. Эффективность разрушения оценивают по удельным энергозатратам.

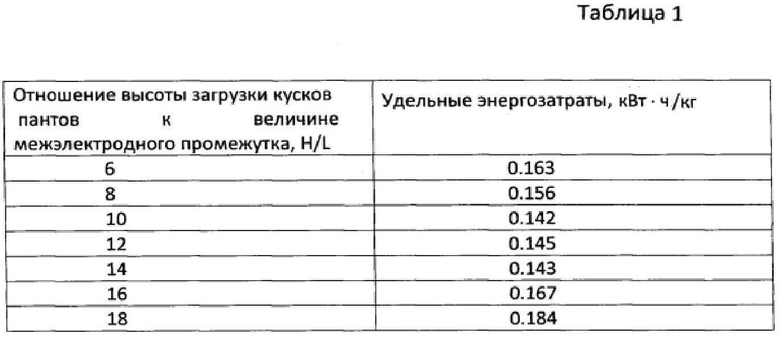

В табл. 1 представлены результаты разрушения проб кусков пантов электрическими разрядами в жидком азоте.

Из табл. 1 видно, что разрушение кусков пантов при выполнении условия H/L=10-14 происходит с минимальными удельными энергозатратами, равными 0,142-0,145 кВт·ч/кг. При разрушении кусков пантов в условиях, отличных от предложенных в данном техническом решении, удельные энергозатраты выше, так например при H/L=6 они составляют 0,163 кВт·ч/кг, что на 15% выше, чем по заявляемому способу. При Н/L=18 удельные энергозатраты равны 0,184 кВт·ч/кг, что на 31,4% больше, чем по предлагаемому техническому решению.

Это объясняется следующим образом. При большой загрузке пантов оленей в рабочую камеру, когда H/L>14, затрудняется замена материала в межэлектродном промежутке и его удаление в контейнер из рабочей камеры через отверстия в низковольтном электроде, что ведет к переизмельчению кусков пантов. В результате выход порошка с требуемой крупностью частиц снижается, что приводит к росту удельных энергозатрат. При H/L<10 происходит сильный разброс кусков пантов под действием гидродинамических возмущений, сопровождающих разряд. Это приводит к тому, что в момент подачи высоковольтного импульса на электроды в межэлектродном промежутке может не оказаться куска пантов и произойдет пробой жидкого азота. По этой причине эффективность разрушения кусков пантов снижается и удельные энергозатраты на разрушение пантов становятся больше по сравнению с режимом, когда обеспечивается возможность пробоя кусков пантов.

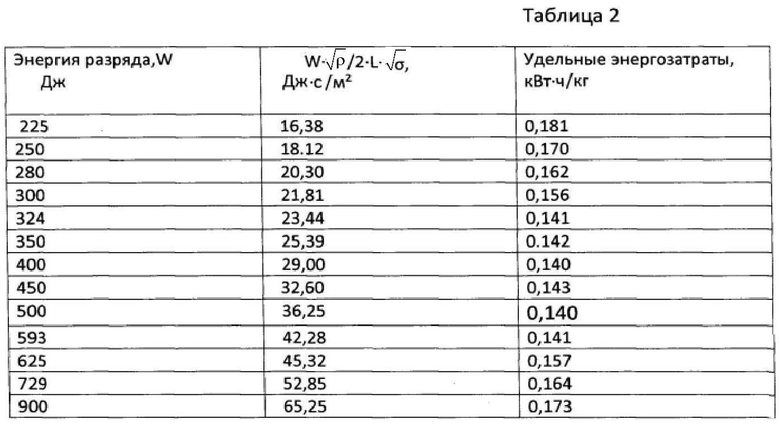

На втором этапе оценивают энергозатраты на разрушение кусков пантов оленей в жидком азоте электрическими импульсными разрядами с энергией, выбранной из соотношения (1). Результаты расчета представлены в табл. 2.

На фиг. 2 представлена зависимость энергоемкости разрушения кусков пантов оленей в жидком азоте электрическими импульсными разрядами из соотношения (1), из которого видно, что при использовании разрядов с энергией 324-593 Дж, выбранной из этого соотношения, величина энергоемкости стабильна и не превышает 0,141-0,143 кВт·ч/кг. В том случае, если величина энергии выбрана за пределами этих параметров энергоемкость растет.

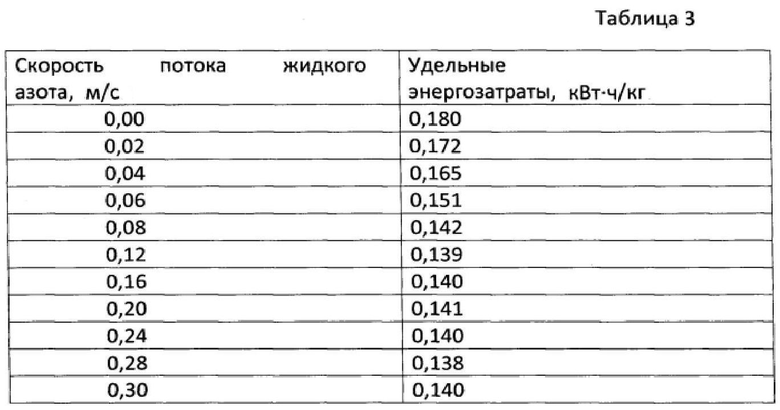

На третьем этапе проверки осуществимости предлагаемого способа подтверждена необходимость проведения разрушения кусков пантов оленей в потоке жидкого азота. Результаты экспериментов представлены в табл. 3.

Из табл. 3 следует, что в процессе разрушения кусков пантов оленей необходимо осуществлять циркуляцию жидкого азота со скоростью не менее 0,08 м/с. При отсутствии циркуляции жидкого азота (скорость потока равна нулю) в процессе разрушения кусков пантов удельные энергозатраты в 1,27 раза выше, чем в случае, когда разрушение кусков пантов осуществляется в потоке жидкого азота со скоростью не менее 0,08 м/с. Это объясняется рядом причин. С одной стороны в потоке улучшаются условия инициирования разряда, повышается вероятность пробоя кусков пантов и соответственно снижаются энергозатраты на их разрушение. С другой стороны ускоряется процесс удаления частиц разрушенного материала из рабочей камеры в контейнер, что исключает возможность его переизмельчения, благодаря чему увеличивается выход частиц материала заданного размера.

При разрушении кусков пантов оленей по прототипу, т.е. на шаровой мельнице от 5 мм до 0,5 мм энергозатраты составляют 0.261 кВт·ч/кг, т.е. в 1,76 раза выше, чем по заявляемому способу, а износ шаров за счет эрозии составил 2,3 г/кг порошка пантов, что в 12 раз выше эрозионного износа электродов по заявляемому способу. Это убедительно подтверждает возможность получения чистого порошка пантов, т.е. без примесей металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2005 |

|

RU2314912C2 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2014 |

|

RU2564868C1 |

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2011 |

|

RU2488484C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРОИМПУЛЬСНОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2011 |

|

RU2471068C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПАНТОВ МАРАЛОВ И СЕВЕРНЫХ ОЛЕНЕЙ В УЛЬТРАДИСПЕРСНЫЙ ПОРОШОК | 2004 |

|

RU2291701C2 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2003 |

|

RU2232271C1 |

| СПОСОБ ПОДГОТОВКИ ПАНТОВ ОЛЕНЕЙ ДЛЯ ПОЛУЧЕНИЯ РАНТОРИНА И ПАНТОКРИНА | 1994 |

|

RU2082407C1 |

| СПОСОБ ПЕРЕРАБОТКИ И КОНСЕРВИРОВАНИЯ ПАНТОВ МАРАЛОВ И ПЯТНИСТЫХ ОЛЕНЕЙ | 1999 |

|

RU2163438C1 |

| ПОРОШКООБРАЗНЫЙ БИОГЕННЫЙ ПРЕПАРАТ ИЗ ОКОСТЕНЕЛЫХ ОЛЕНЬИХ РОГОВ И ПИЩЕВАЯ ДОБАВКА НА ЕГО ОСНОВЕ | 1996 |

|

RU2077887C1 |

Изобретение относится к фармацевтической промышленности, а именно к способу получения порошков из пантов оленей. Способ получения порошка из пантов оленей, в котором куски пантов погружают в жидкий азот между размещенными в жидком азоте высоковольтным и низковольтным электродами, создающими электрические разряды, разрушая находящиеся между ними куски пантов и одновременно осуществляя циркуляцию жидкого азота, при определенных условиях, при этом высота загрузки кусков пантов в рабочую камеру превышает межэлектродное расстояние в 10-14 раз, энергию разряда рассчитывают по формуле. Вышеописанный способ позволяет снизить энергозатраты на процесс разрушения кусков пантов оленей, а также позволяет получить чистый порошок без примесей металла. 2 ил., 3 табл., 1 пр.

Способ получения порошков из пантов оленей, в котором куски пантов погружают в жидкий азот, измельчая их, отличающийся тем, что между размещенными в жидком азоте высоковольтным и низковольтным электродами создают электрические разряды, разрушая находящиеся между ними куски пантов и одновременно осуществляя циркуляцию жидкого азота со скоростью не менее 0,08 м/с, при этом высота Н загрузки кусков пантов в рабочую камеру превышает межэлектродное расстояние L в 10-14 раз, а энергию разряда выбирают из соотношения:

где W - энергия разряда, Дж;

ρ - плотность материала, кг/м3;

L - межэлектродное расстояние, м;

σ - предел прочности разрушаемого материала, Н/м2.

| RU 2012118682 A, 10.11.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПАНТОКРИНА | 1991 |

|

RU2019179C1 |

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2005 |

|

RU2314912C2 |

| ТЕПЛЯШИН В.Н | |||

| и др | |||

| Определение физико-механических свойств пантов и рогов оленей северных домашних эвенскийской породы//Технология переработки | |||

| Вестник КрасГАУ | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

2016-10-10—Публикация

2015-07-02—Подача