ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к порошковой металлургии, а именно к получению бимодальных порошковых материалов, содержащих смесь нано- и микрочастиц, в частности для получения порошковых материалов из жаропрочных, жаростойких и коррозионностойких сплавов для аддитивных технологий синтеза деталей сложных систем.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Наночастицы металлов вследствие малого размера обладают большой удельной поверхностной энергией, что определяет их высокую химическую активность и способность образовывать агломераты микронных размеров. Для практических применений, как правило, требуется разрушение агломератов до первичных частиц. Чтобы разделить агломераты частиц на составляющие применяются такие способы деагломерации как обработка ультразвуком и механическая гомогенизация агломератов частиц в жидких средах, распыление суспензий наночастиц при высоких давлениях и т.д.

Однако наночастицы металлов в процессе получения методом ЭВП образуют спеченные агломераты из отдельных наноразмерных элементов, прочно связанных между собой. Частицы в таких агломератах связаны между собой более сильными взаимодействиями, чем силы Ван-дер-Ваальса, и их разрушение является отдельной и сложной задачей. Более эффективно не допустить образования спеченных агломератов при получении наночастиц.

При введении в проволоку энергии (0.6-0.9)Ес происходит формирование бимодальных порошков из нано- и микрочастиц. При введении в проволоку энергии, меньшей энергии сублимации (0.6-0.9)Ес основная масса продуктов ЭВП представляет собой частицы жидкой фазы сплава, размеры которых изменяются в интервале от единиц до нескольких десятков микрометров. При столкновении частиц жидкого металла с поверхностью высоковольтного электрода происходит наплавка частиц на поверхности электрода. При непрерывной работе установки наплавка частиц приводит к локальному формированию на поверхности электрода нароста, длина которого может достигать нескольких сантиметров. При формировании нароста уменьшается межэлектродное расстояние, что приводит к непредсказуемому уменьшению длины взрываемой проволоки. Уменьшение длины взрываемой проволоки при неизменном значении зарядного напряжения, в зависимости от рода металла, приводит либо к шунтированию проволоки током (уменьшению удельной энергии вводимой в проволоку), либо к уменьшению объема взрываемого металла (росту удельной энергии вводимой в проволоку). Это в свою очередь приводит к изменению дисперсного состава получаемого порошка, т.к. средний размер частиц и соотношение нано- и микрочастиц определяется удельной величиной энергии, переданной проволоке.

Известен способ получения высокодисперсных порошков неорганических веществ, раскрытый в [RU2048277C1, опубл.20.11.1995], в котором взрывают металлические заготовки диаметром 0,2 - 0,7 мм под воздействием импульса тока при плотности энергии, передаваемой на заготовку, равной от 0,9 энергии сублимации металла до энергии его ионизации, в течение не более 15 мкс в газовой среде под давлением 0,5 - 10 атм.В качестве металлической заготовки используют металлы и сплавы, имеющие отношение энергии ионизации к энергии сублимации, равное или более 0,9, и отношение удельных сопротивлений металла в жидком и твердом состоянии, равное или более 1.

В данном изобретении решается задача предотвращения спекания частиц после их получения, а не в процессе ЭВП, т.е. не решаются вопросы оптимизации температурных режимов внутри камеры. Также при указанных параметрах взрыва бимодальные порошки получить невозможно.

Известна установка для получения порошков металлов, сплавов и химических соединений электрическим взрывом проволоки, раскрытая в [RU2247631C1, опубл. 10.03.2005], обеспечивающая повышение качества получаемого продукта за счет уменьшения агломерации порошка. В предложенной установке, содержащей реактор для электрического взрыва проволоки с высоковольтным и заземленным электродами, соединенными с источником импульсных токов, механизм подачи проволоки в реактор, систему циркуляции газа и порошка и узел отделения газа и сбора порошка, согласно изобретению система циркуляции газа и порошка выполнена в виде трубчатых газоотводов, подсоединенных одними концами к реактору напротив межэлектродного промежутка, а другими - к узлу отделения газа и сбора порошка, который выполнен в виде последовательно соединенных посредством патрубков расширителей, каждый из которых снабжен накопителем порошка, с обеспечением соотношения: Si/Si+1≥1,43, где i=1, 2... , S1 - суммарная площадь проходного сечения трубчатых газоотводов, S2, S3 ...- площадь сечений соединительных патрубков. Основным техническим результатом является повышение качества получаемого продукта за счет уменьшения агломерации порошков: содержание агломератов ≤ 6% маc. и диаметр ≤ 2,3 мкм. Применение данной установки позволяет в 19 раз снизить характерный размер агломератов и в 10 раз содержание агломератов в получаемом порошке по сравнению с прототипом. Предлагаемая в известном изобретении система газоотводов и расширителей позволяет более тщательно разделить получаемые частицы по размерам. Сначала отделить крупные агломераты, потом все мельче и мельче, чтобы в продукте остались частицы нужного размера, а именно ≤ 2,3 мкм.

Однако данный способ не предотвращает спекание частиц при их получении, а борется с последствиями, т.е. препятствует попаданию спеченных агломератов в товарный продукт.

К недостаткам двух вышеприведенных аналогов можно отнести то, что с использованием приемов и режимов, заявленных в них, в процессе электрического взрыва проволок из хромоникелевых сплавов будет происходить спекание частиц с образованием перешейков между частицами и формированием агломератов неправильной формы. Причиной такого образования является пониженная температура спекания наночастиц и высокая температура рабочего газа при работе электровзрывной установки.

Таким образом, существует потребность в создании способа предотвращения спекания частиц в процессе электрического взрыва проволок при получении бимодальных порошков из жаропрочных, жаростойких и коррозионностойких сплавов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В основу изобретения поставлена задача разработки способа электрического взрыва металлических проволок, в котором бы более эффективно происходил процесс охлаждения продуктов взрыва для предотвращения спекания частиц наноразмерной фракции с образованием перешейков между частицами (формирование спеченных между собой частиц) и, соответственно, формирование агломератов неправильной формы.

Технический результат – получение бимодальных порошков из жаропрочных, жаростойких и коррозионностойких сплавов, состоящих из сферических нано- и микрочастиц не спеченных между собой.

Другой технический результат – увеличение времени работы установки, за счёт уменьшения сроков остановки её для очистки электрода, так как охлаждение высоковольтного электрода препятствует образованию на его поверхности нароста, формирующегося в результате наплавки частиц жидкого металла.

Поставленная задача решается тем, что предлагаемый способ получения металлического порошка, включает электрический взрыв металлической проволоки в реакторе (взрывной камере) с принудительной циркуляцией рабочего газа.

Новым является то, что взрыв проволоки ведут при величине энергии, введенной в проволоку в интервале от 0,6 до 0,9 энергии сублимации металла проволоки, и постоянном охлаждении рабочего газа до температуры не более 40°С, путем непрерывной подачи жидкого азота во взрывную камеру, при этом для осуществления непрерывной подачи жидкого азота, давление во взрывной камере поддерживают не более 0,85 атм.

Причиной образования спеченных агломератов при получении порошковых материалов из жаропрочных, жаростойких и коррозионностойких сплавов является пониженная температура спекания наночастиц и высокая температура рабочего газа при работе электровзрывной установки. При температуре более 40 °С наночастицы металла спекаются, образуя агломераты неправильной формы. Эффективным способом предотвращения спекания наночастиц является охлаждение рабочего газа во взрывной камере.

Охлаждение рабочего газа осуществляется путем периодической подачи жидкого азота во взрывную камеру.

Задача решается также тем, что предлагаемое устройство для получения металлического порошка из жаропрочных, жаростойких и коррозионностойких сплавов содержит взрывную камеру, установленные во взрывной камере заземленный электрод и подключенный с помощью коммутатора к источнику питания высоковольтный электрод для подачи на него высокого напряжения с целью реализации электрического взрыва металлической проволоки с получением частиц порошка, механизм подачи проволоки, вентилятор для принудительной циркуляции рабочего газа, соединенный трубопроводами с реактором (взрывной камерой).

Новым является то, что устройство содержит средства контроля давления рабочего газа, а упомянутый высоковольтный электрод выполнен с возможностью подачи через него во взрывную камеру жидкого азота.

В качестве средства контроля давления рабочего газа устройство содержит электронный датчик установленный в газовом тракте установке.

Целесообразно, что высоковольтный электрод выполнен полым и с, по меньшей мере, одним входным отверстием, выполненным с возможностью соединения электрода с трубкой, которая соединяется с источником жидкого азота и, по меньшей мере, двумя выходными отверстиями, выполненными на стороне электрода обращенной к проволоке для непрерывной подачи во взрывную камеру жидкого азота.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

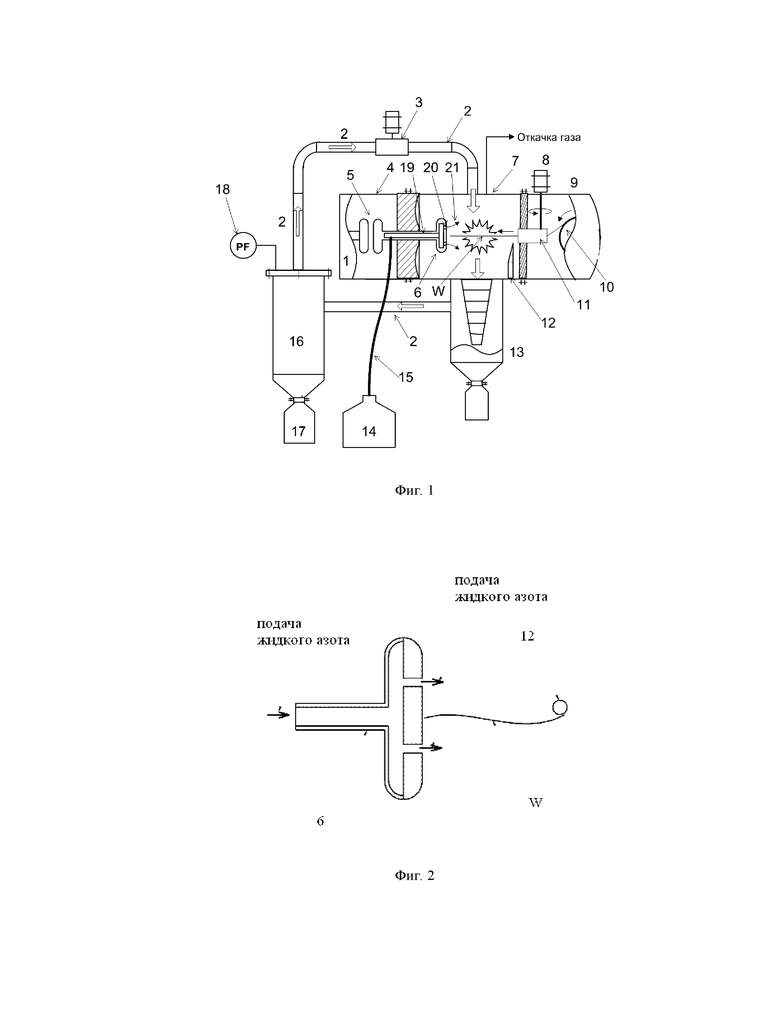

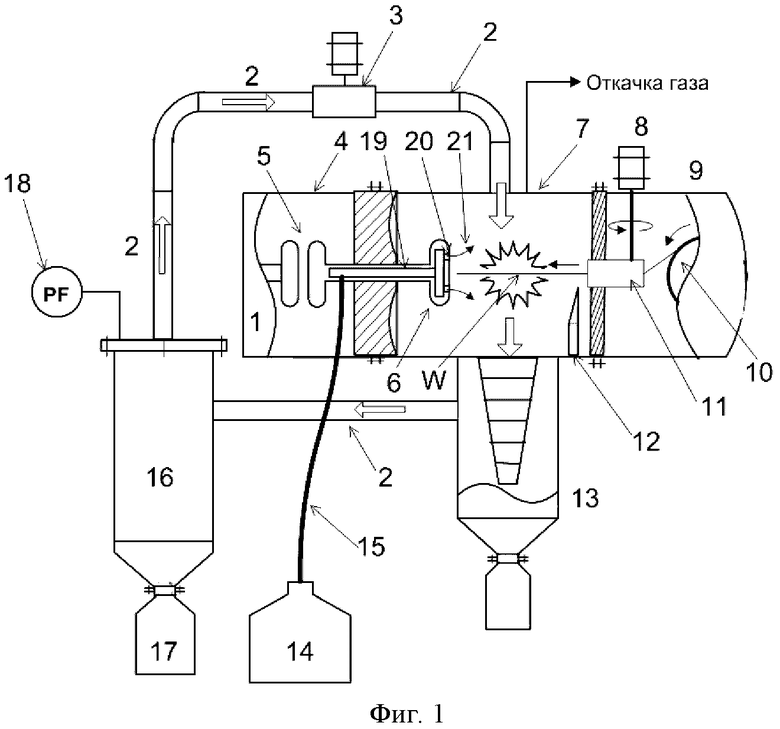

На фиг. 1 приведена принципиальная схема установки.

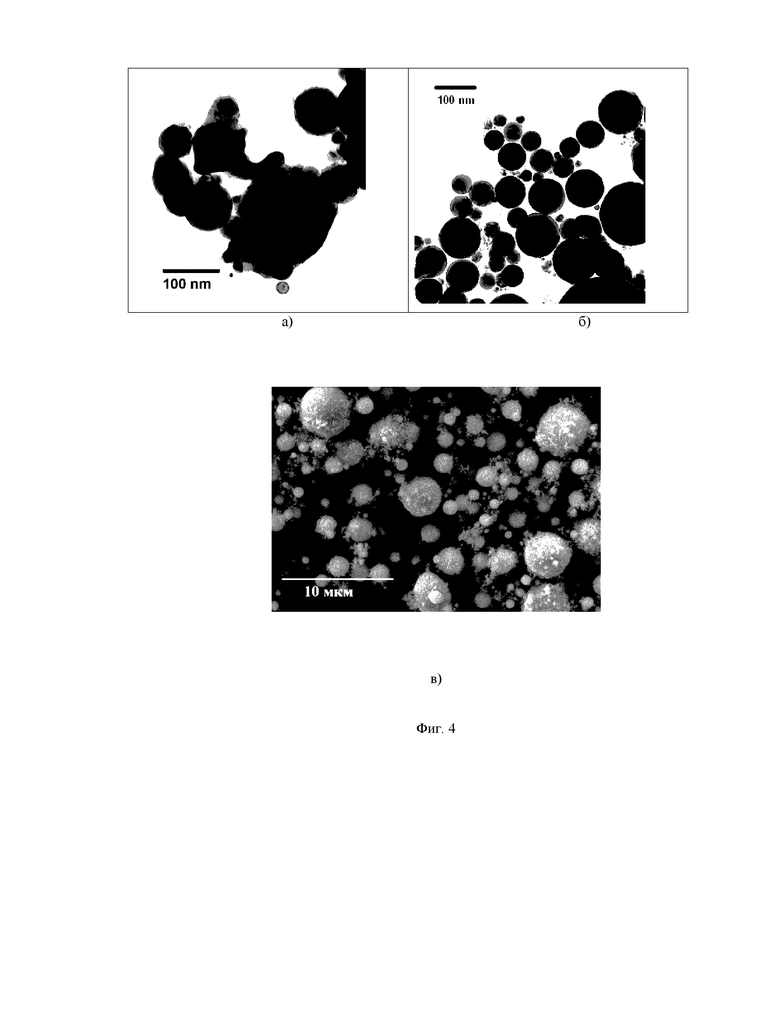

На фиг. 2 приведено конструктивное решение высоковольтного электрода.

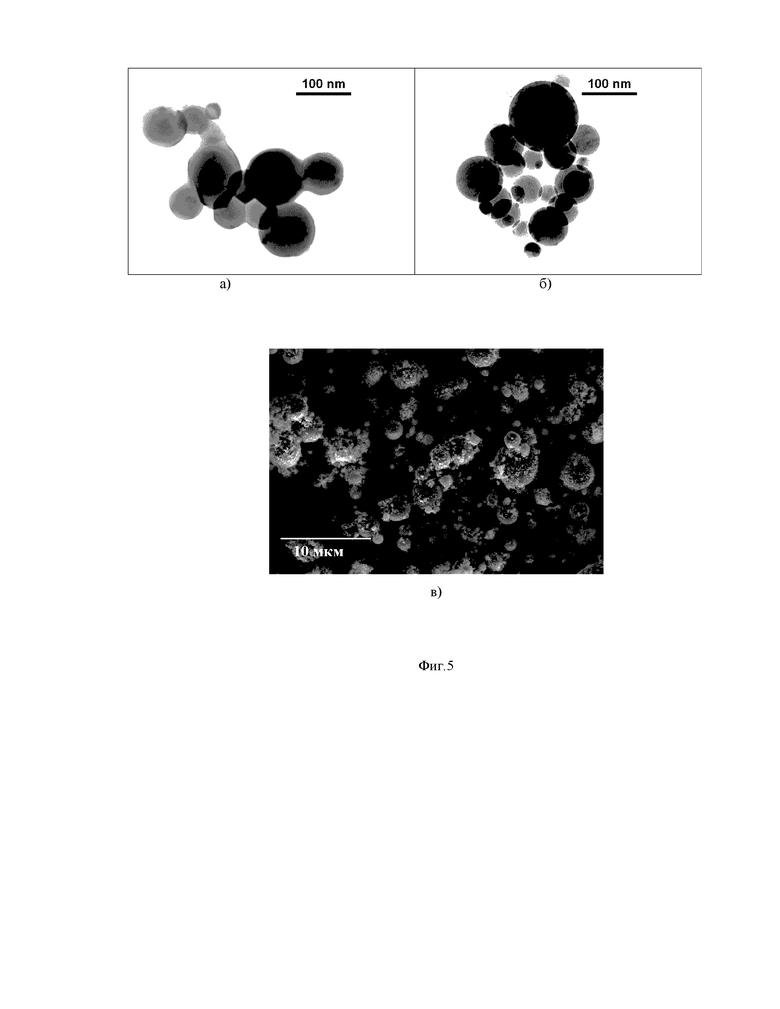

На фиг. 3 а и б приведены микрофотографии частиц жаропрочного сплава марки ХН70Ю, полученные с помощью просвечивающей электронной микроскопии, соответственно а) без охлаждения газа и б) при температуре газа 30 °С, на фиг. 3 в – приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

На фиг. 4 а и б приведены микрофотографии частиц порошка, полученного из жаростойкого сплава ХН60ВТ, полученные с помощью просвечивающей электронной микроскопии, соответственно: а) без охлаждения газа и б) при температуре газа 30 °С; на фиг. 3 в – приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

На фиг. 5 а и б приведены микрофотографии частиц порошка, полученного из коррозионностойкого сплава 316L, соответственно: а) без охлаждения газа и б) при температуре газа 30 °С; на фиг. 5 в – приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Устройство содержит (фиг.1): 1 – высоковольтный кабельный ввод; 2 – трубопроводы для обеспечения циркуляции аэрозоля по контуру установки (потоки аэрозоля указаны стрелками); 3 - вентилятор с электроприводом; 4 – камера коммутатора, 5 – коммутатор; 6 – высоковольтный электрод; 7 – взрывная камера, 8 –электропривод устройства для рихтовки проволоки; 9 – камера механизма подачи проволоки; 10 – катушка с проволокой; 11 – механизм подачи проволоки (электропривод механизма на рисунке не показан); 12 – низковольтный электрод; 13 – сепаратор; 14 – сосуд с жидким азотом; 15 – соединительная латунная трубка для подачи жидкого азота; 16 – циклон для улавливания нано- и микрочастиц; 17 – контейнер сбора и выгрузки нано- и микрочастиц; 18 – электронный датчик давления рабочего газа, 19 – полость в высоковольтном электроде, 20 – форсунки для подачи азота во взрывную камеру, 21 – движение азота во взрывной камере, W – взрывающаяся проволочка.

Устройство работает следующим образом.

Работа установки осуществляется в соответствии с её принципиальной схемой (Фиг. 1). Движение проволоки W с катушки 10 в сторону высоковольтного электрода 6 осуществляется механизмом подачи 11 с приводом устройства рихтовки проволоки 8. При замыкании проволокой W промежутка «высоковольтный электрод – низковольтный электрод» в цепи протекает импульс тока, под действием которого проволока W взрывается.

Конструкция высоковольтного электрода 6 приведена на фиг. 2.

Предлагаемое конструктивное решение высоковольтного электрода позволяет осуществлять непрерывную подачу (путем впрысков) жидкого азота в реактор через два отверстия 20, выполненные на одном из оснований высоковольтного электрода 6 (высоковольтный электрод представляет собой полый диск с диаметром основания, равным 100 мм и высотой, равной 15 мм) обращенном в сторону взрываемой проволоки. Полость с жидким азотом 19 высоковольтного электрода соединена латунной трубкой 15 с сосудом 14, содержащим жидкий азот. За счет разницы давления между взрывной камерой 7 и сосудом с жидким азотом 14, осуществляется непрерывное перетекание азота из сосуда во взрывную камеру. Для осуществления непрерывного перетекания жидкого азота, давление в установке не должно превышать 0,85 атм. При достижении указанной величины, которая контролируется с помощью электронного датчика (монтируется в верхнее основание циклона для улавливания нано- и микрочастиц) давления газа, включается форвакуумный нанос (на рисунке не показан) для откачки газа из установки до давления 0,8 атм. Цикл повторяется непрерывно. Образующийся при взрыве проволоки аэрозоль, представленный нано- и микрочастицами сплавов, взаимодействует с охлажденным газом в приэлектродной области и под действием потока газа от вентилятора 3 проходит сепаратор 13, по трубопроводу 2 попадает в циклон для улавливания порошка 16 и оседает в контейнере 17 сбора и выгрузки бимодальных порошков из нано- и микрочастиц с размером частиц менее 5 мкм. Очищенный газ по трубопроводу 2 проходит вентилятор 3 и возвращается во взрывную камеру. Цикл повторяется непрерывно.

Сущность изобретения поясняется также нижеприведенными примерами получения порошка из жаропрочного сплава марки ХН70Ю, жаростойкого сплава марки ХН60ВТ, коррозионностойкого сплава марки 316L.

Пример 1.

Порошок из нано- и микрочастиц сплава ХН70Ю получают путем взрыва проволоки жаропрочного сплава марки ХН70Ю диаметром 0,4 мм длиной 80 мм в атмосфере азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации материала проволоки (Ес) 6,2 кДж/г. На проволоку, размещенную во взрывной камере 7 подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 3,5 мкс. Вентилятор 3 по трубопроводу, соединяющему его со взрывной камерой 7, осуществляет непрерывную подачу рабочего газа азота со скоростью 2,5 м/c. Наработанные продукты взрыва проволоки, представленные смесью нано- и микрочастиц, из взрывной камеры 7 потоком рабочего газа азота подаются в сепаратор 13. В сепараторе происходит отделение частиц размером более 5 мкм. Частицы с размерами более 5 мкм осаждаются в бункере сепаратора 13. Частицы с размерами менее 5 мкм выносятся потоком рабочего газа из сепаратора 13 в циклон 16. За счет вихревой циркуляции газового потока в циклоне 16 происходит осаждение частиц сразмерами менее 5 мкм – в бункере циклона 17. Во время работы установки рабочий газ азот нагревается. Температура рабочего газа азота повышается до 60 °C. Очищенный газ из циклона 16 по трубопроводу подается на вход вентилятора 3 и вновь по поступает во взрывную камеру 7. Нагретый до 60 °C рабочий газ циркулирует внутри установки. Диспергирование проволоки осуществляется при температуре рабочего газа 60 °C. Наработано 120 г порошка (бункер 17), представляющего собой агломераты частиц.

Характерные изображения агломератов полученных частиц приведены на фигуре 3а.

Как видно на изображении, при электрическом взрыве проволоки из жаропрочного сплава ХН70Ю без охлаждения рабочего газа жидким азотом формируются бимодальные порошки, включающие агломераты спеченных наночастиц неправильной формы.

Пример 2.

Порошок из нано- и микрочастиц сплава ХН70Ю получают путем взрыва проволоки жаропрочного сплава марки ХН70Ю диаметром 0,4 мм длиной 80 мм в атмосфере азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации (Ес) 6,2 кДж/г. На проволоку, размещенную во взрывной камере 10 от источника питания 1, подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 3,5 мкс. Вентилятор 3 осуществляет непрерывную циркуляцию рабочего газа азота внутри установки со скоростью 2,5 м/c. Наработанные продукты взрыва проволоки потоком газа уносятся в сепаратор 13, осаждаются частицы с размерами более 5 мкм. Далее частицы с размерами менее 5 мкм выносятся потоком рабочего газа в циклон 16 и осаждаются в бункере циклона 17. Очищенный газ из циклона 16 по трубопроводу подается на вход вентилятора 3 и вновь по поступает во взрывную камеру 7. Во взрывной камере происходит перемешивание газа, очищенного от частиц, с газом/паром, формирующимся при закипании азота на выходе из высоковольтного электрода. За счет перемешивания температура газа понижается до 30 °C. Охлаждённый газ циркулирует внутри установки. Диспергирование проволоки осуществляется при температуре рабочего газа 30 °C. Наработано 120 г порошка (бункер 18), представляющего собой смесь нано- и микрочастиц.

На фиг. 3 б приведена микрофотография бимодального порошка жаропрочного сплава марки ХН70Ю, полученная с помощью просвечивающей электронной микроскопии. На фиг. 3 в приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

Таким образом, при электрическом взрыве проволоки с охлаждением рабочего газа жидким азотом формируются бимодальные порошки, включающие нано- и микрочастицы.

Пример 3.

Порошок из нано- и микрочастиц сплава ХН60ВТ получают путем взрыва проволоки жаростойкого сплава марки ХН60ВТ диаметром 0,6 мм длиной 70 мм в атмосфере рабочего газа азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации материала проволоки (Ес) 6,8 кДж/г. На проволоку, размещенную во взрывной камере 7, подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 5,5 мкс. Скорость циркуляции рабочего газа азота составляет 2,5 м/c. Температура рабочего газа азота составляет 60°C. Наработано 120 г порошка (бункер 18), представляющего собой агломераты частиц.

Характерные изображения агломератов полученных частиц приведены на фигуре 4а.

Как видно на изображении, при электрическом взрыве проволоки из жаростойкого сплава ХН60ВТ без охлаждения рабочего газа жидким азотом формируются бимодальные порошки, включающие агломераты спеченных наночастиц неправильной формы.

Пример 4.

Порошок из нано- и микрочастиц сплава ХН60ВТ получают путем взрыва проволоки жаростойкого сплава марки ХН60ВТ диаметром 0,6 мм длиной 70 мм в атмосфере азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации (Ес) 6,8 кДж/г. На проволоку, размещенную во взрывной камере 7, подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 5,5 мкс. Скорость циркуляции рабочего газа аргона внутри установки составляет 2,5 м/c. Очищенный газ из циклона 16 по трубопроводу подается на вход вентилятора 3 и вновь по поступает во взрывную камеру 7. Во взрывной камере происходит перемешивание газа, очищенного от частиц, с газом/паром, формирующимся при закипании азота на выходе из высоковольтного электрода. За счет перемешивания температура газа понижается до 30 °C и охлажденный газ циркулирует внутри установки. Диспергирование проволоки осуществляется при температуре рабочего газа 30 °C. Наработано 120 г порошка (бункер 18), представляющего собой смесь нано- и микрочастиц.

На фиг. 4 б приведена микрофотография бимодального порошка жаростойкого сплава марки ХН60ВТ, полученная с помощью просвечивающей электронной микроскопии. На фиг. 4 в приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

Таким образом, при электрическом взрыве проволоки с охлаждением рабочего газа жидким азотом формируются бимодальные порошки, включающие нано- и микрочастицы.

Пример 5.

Порошок из нано- и микрочастиц сплава 316L получают путем взрыва проволоки коррозионностойкого сплава марки 316L диаметром 0,35 мм длиной 80 мм в атмосфере азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации материала проволоки (Ес) 5,8 кДж/г. На проволоку, размещенную во взрывной камере 7, подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 3,0 мкс. Скорость циркуляции рабочего газа азота составляет 2,5 м/c. Температура рабочего газа азота составляет 60 °C. Наработано 120 г порошка (бункер 17), представляющего собой агломераты частиц.

Характерные изображения агломератов полученных частиц приведены на фигуре 5а.

Как видно на изображении, при электрическом взрыве проволоки из коррозионностойкого сплава марки 316L без охлаждения рабочего газа жидким азотом формируются бимодальные порошки, включающие спеченные агломераты наночастиц.

Пример 6.

Порошок из нано- и микрочастиц сплава 316L получают путем взрыва проволоки коррозионностойкого сплава марки 316L диаметром 0,35 мм длиной 80 мм в атмосфере азота. Перед заполнением азотом устройство предварительно вакуумируется до остаточного давления 10-1 Па. Энергия сублимации (Ес) 5,8 кДж/г. На проволоку, размещенную во взрывной камере 7, подается энергия, порядка 0,85Ec. Энергия на проволоку подается в течение 3,0 мкс.Скорость циркуляции рабочего газа азота внутри установки составляет 5,5 м/c. Очищенный газ из циклона 16 по трубопроводу подается на вход вентилятора 3 и вновь поступает во взрывную камеру 7. Во взрывной камере происходит перемешивание газа, очищенного от частиц, с газом/паром, формирующимся при закипании азота на выходе из высоковольтного электрода. За счет перемешивания температура газа понижается до 30 °C. Охлажденный газ циркулирует внутри установки. Диспергирование проволоки осуществляется при температуре рабочего газа 30 °C. Наработано 120 г порошка (бункер 18), представляющего собой смесь нано- и микрочастиц.

Характерные изображения частиц приведены на фигуре 5 б и в.

На фиг. 5 б получены изображения с помощью просвечивающей электронной микроскопии, на фиг.5 в приведена микрофотография бимодального порошка, полученная с помощью растровой электронной микроскопии.

При электрическом взрыве проволоки из коррозионностойкого сплава 316L с охлаждением рабочего газа жидким азотом формируются бимодальные порошки, включающие нано- и микрочастицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированной металлопорошковой композиции (фидстока) и композиция, полученная данным способом | 2019 |

|

RU2718946C1 |

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2021 |

|

RU2754543C1 |

| Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки | 2022 |

|

RU2797467C1 |

| Способ получения свинцово-латунных порошков из отходов сплава ЛС58-3 в дистиллированной воде | 2023 |

|

RU2795306C1 |

| Способ получения смеси микро- и наночастиц бинарных сплавов | 2019 |

|

RU2709304C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ | 1998 |

|

RU2139777C1 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

Группа изобретений относится к получению металлического порошка. Способ включает электрический взрыв металлической проволоки во взрывной камере с принудительной циркуляцией азота в качестве рабочего газа. Электрический взрыв проволоки проводят при величине энергии, введенной в проволоку, в интервале от 0,6 до 0,9 энергии сублимации металла проволоки и постоянном охлаждении рабочего газа в камере до температуры не более 40°С путем непрерывной подачи жидкого азота, при этом давление во взрывной камере поддерживают не более 0,85 атм. Устройство содержит взрывную камеру, механизм подачи проволоки, установленные в камере и подключенные к источнику питания высоковольтный электрод и заземленный электрод для электрического взрыва проволоки с получением частиц порошка, систему сепарации частиц порошка по размерам, связанную с камерой посредством трубопровода, оснащенного вентилятором и выполненного с возможностью принудительной циркуляции азота в качестве рабочего газа в камере, и средства контроля давления рабочего газа в камере. Высоковольтный электрод выполнен с возможностью подачи через него в камеру жидкого азота для охлаждения рабочего газа. Обеспечивается предотвращение спекания частиц порошка. 2 н. и 4 з.п. ф-лы, 5 ил., 6 пр.

1. Способ получения металлического порошка, включающий электрический взрыв металлической проволоки во взрывной камере с принудительной циркуляцией азота в качестве рабочего газа, отличающийся тем, что электрический взрыв металлической проволоки проводят при величине энергии, введенной в проволоку, в интервале от 0,6 до 0,9 энергии сублимации металла проволоки и постоянном охлаждении рабочего газа в камере до температуры не более 40°С путем непрерывной подачи жидкого азота, при этом давление во взрывной камере поддерживают не более 0,85 атм.

2. Способ по п.1, отличающийся тем, что используют металлическую проволоку из жаропрочных, жаростойких, коррозионно-стойких сплавов с диаметром от 0,35 до 0,6 мм.

3. Устройство для получения металлического порошка, содержащее взрывную камеру для электрического взрыва металлической проволоки, механизм подачи в камеру металлической проволоки, установленные в камере и подключенные к источнику питания высоковольтный электрод и заземленный электрод для электрического взрыва металлической проволоки с получением частиц порошка, систему сепарации частиц порошка по размерам, связанную с камерой посредством трубопровода, оснащенного вентилятором и выполненного с возможностью принудительной циркуляции азота в качестве рабочего газа в камере, отличающееся тем, что оно содержит средства контроля давления рабочего газа в камере, при этом высоковольтный электрод выполнен с возможностью подачи через него в камеру жидкого азота для охлаждения рабочего газа.

4. Устройство по п. 3, отличающееся тем, что высоковольтный электрод выполнен полым и имеет по меньшей мере одно входное отверстие для соединения полости высоковольтного электрода с источником жидкого азота и по меньшей мере два выходных отверстия, выполненных на поверхности высоковольтного электрода, обращенной в сторону взрываемой металлической проволоки, для подачи в камеру жидкого азота.

5. Устройство по п. 3, отличающееся тем, что в качестве средства контроля давления рабочего газа оно содержит электронный датчик.

6. Устройство по п.4, отличающееся тем, что оно содержит сосуд для жидкого азота с латунной трубкой для подачи жидкого азота во входное отверстие высоковольтного электрода.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ПРОВОЛОКИ | 2003 |

|

RU2247631C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА | 1997 |

|

RU2112629C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1997 |

|

RU2120353C1 |

| Устройство для получения металлического порошка | 1989 |

|

SU1650368A1 |

| JP 5209209 A, 20.08.1993 | |||

| EP 2875882 A1, 27.05.2015 | |||

| WO 1992017303 A1, 15.10.1992. | |||

Авторы

Даты

2019-09-11—Публикация

2018-12-13—Подача