Изобретение относится к технологии разрушения материалов, в частности полиоктена с получением порошка, который может быть использован в производстве противотурбулентных присадок для снижения гидродинамического сопротивления потоку сырой нефти при перекачке ее по трубопроводам, а также для создания клеевых композиций, кровельных материалов, дорожных покрытий и полимерных красок.

Известен способ разрушения эластичных материалов (патент РФ №2050276, МПК 6 В29В 17/02, опубликованный 20.12.1995 г.), при котором разрушающее воздействие создают посредством электрических разрядов, возбуждаемых между электродами, размещенными в криогенной жидкости, при этом градиент энергии выбирают в пределах 2-15 Дж/мм.

Недостатком указанного способа являются высокие энергозатраты на разрушение, а также невозможность обеспечения стабильных свойств порошка из-за склонности к слипанию его частиц друг с другом, приводящее к их укрупнению.

Наиболее близким по технической сущности к предлагаемому изобретению является способ разрушения полиоктена (патент РФ №2314912, опубликованный 20.01.08, МПК 7 В29В 17/00), в котором перед разрушением в криогенную жидкость вводят стеарат кальция в количестве не мене 6% от массы разрушаемого полиоктена, а для образования высоковольтных разрядов используют импульсы со скоростью нарастания напряжения не менее 400 кВ/мксек, формирующие парогазовые полости диаметром не менее 0,04 м, при этом размер кусков полиоктена должен быть не более, чем расстояние между соседними разнополярными электродами.

Недостатком указанного способа являются высокие энергозатраты на разрушение, а также невозможность получения чистого порошка полиоктена из-за присутствия в нем значительного количества частиц порошка стеарата кальция, который ухудшает свойства противотурбулентных присадок, получаемых из этого продукта.

Основной технической задачей предлагаемого изобретения является получение качественного порошка полиоктена без примесей при уменьшенных энергозатратах.

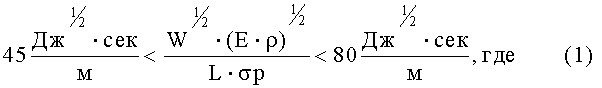

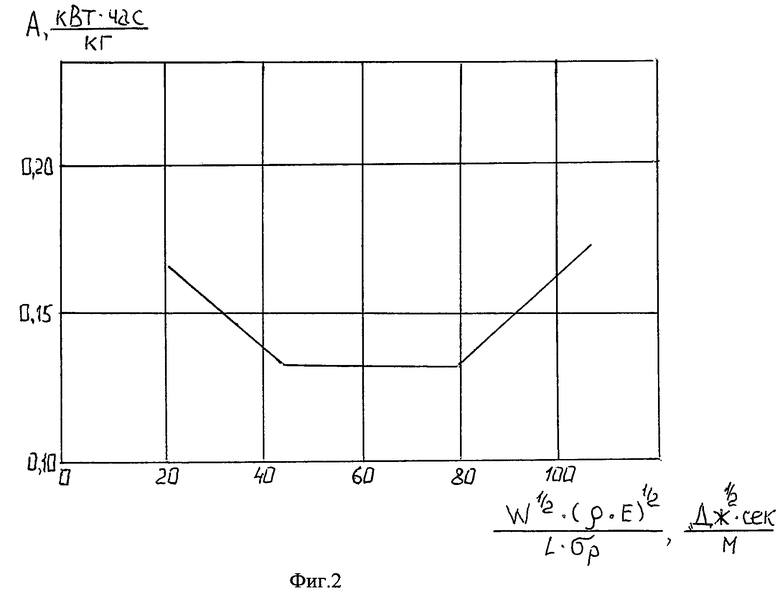

Указанная техническая задача достигается тем, что в способе разрушения полиоктена, куски полиоктена погружают в криогенную жидкость и подвергают разрушающему воздействию высоковольтными разрядами между электродами, размещенными в криогенной жидкости, согласно предложенному решению перед разрушением полиоктена в криогенную жидкость вводят изопропиловый спирт в количестве не менее 100 мл на 1 кг полиоктена, а энергию разряда выбирают из соотношения:

W - энергия разряда, Дж;

Е - модуль Юнга, н/м2;

ρ- плотность материала, кг/м3;

L - межэлектродное расстояние, м;

σρ - предел прочности разрушаемого материала, н/м2.

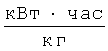

Пример конкретного исполнения. На фиг.1 представлена схема установки для реализации заявляемого способа. Она включает в себя повышающее выпрямительное устройство 1 (ВТМ-20/50); генератор импульсных напряжений 2; рабочую камеру 3 в криогенном исполнении; высоковольтный электрод 4; заземленный электрод 5 сферической формы с отверстиями диаметром 1 мм; контейнер 6 для сбора порошка полиоктена; загрузочный бункер 7 с дозирующим устройством 8; измерительную систему 9 для регистрации параметров импульса.

Способ осуществляют в два этапа. На первом этапе обосновывалась необходимость разрушения полиоктена в присутствии в системе «криогенная среда-куски полиоктена» изопропилового спирта и определяют его минимальную концентрацию, при которой получаемый порошок полиоктена состоит из частиц менее 1 мм на 100%. Для этого было приготовлено 4 пробы полиоктена массой 1 кг, состоящих из кусков не более 30 мм. В качестве криогенной среды используют жидкий азот (-195°С). Затем первую пробу загружают в рабочую камеру с жидким азотом и подвергают разрушению высоковольтными разрядами с энергией 474 Дж, рассчитанной из соотношения (1). Аналогичным способом подвергнуты разрушению вторая, третья и четвертая пробы, но уже при наличии в жидком азоте изопропилового спирта в количестве 40, 80, 100 мл/кг полиоктена. Результаты экспериментов представлены в таблице 1. Из таблицы 1 видно, что для полного исключения самоукрупнения частиц полиоктена за счет их слипания в жидкий азот перед разрушением вносят не менее 100 мл изопропилового спирта на 1 кг полиоктена. При меньшем содержании изопропилового спирта и его отсутствии происходит частичное, либо практически полное укрупнение частиц до размера, превышающего 1 мм, что делает его совершенно непригодным для производства противотурбулентных присадок, при этом порошок полиоктена не содержит посторонних примесей, что существенно повышает его качество.

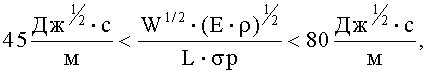

На втором этапе оценивают энергозатраты на разрушение кусков полиоктена в среде жидкого азота импульсными разрядами с энергией, выбранной из соотношения (1). Результаты расчета энергии разряда представлены в таблице 2.

На фиг.2 представлена зависимость энергоемкости измельчения кусков полиоктена в жидком азоте, из которой видно, что при использовании разрядов с энергией (198-620) Дж, выбранной из соотношения (1), величина энергоемкости стабильна и для получения порошков с частицами менее 1 мм не превышает 0.135 кВт·час/кг. В том случае, если величина энергии импульса выбрана с нарушением этого условия, энергоемкость растет.

При разрушении полиоктена по прототипу (патент РФ №2314912, опубл. 20.01.08, МПК 7 В29В 17/00) энергоемкость составляет 0,15 кВт·час/кг, т.е. на 10% выше, чем по заявляемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2005 |

|

RU2314912C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ПАНТОВ ОЛЕНЕЙ | 2015 |

|

RU2599514C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2014 |

|

RU2564868C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2045348C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| СПОСОБ РАЗРУШЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2050276C1 |

| СПОСОБ РАЗРУШЕНИЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ, АРМИРОВАННЫХ МЕТАЛЛИЧЕСКИМИ ЭЛЕМЕНТАМИ, ЭЛЕКТРИЧЕСКИМИ ВЫСОКОВОЛЬТНЫМИ ИМПУЛЬСНЫМИ РАЗРЯДАМИ | 2010 |

|

RU2425749C1 |

| Способ получения противотурбулентной присадки, способ измельчения полиальфаолефина для него и противотурбулентная присадка | 2016 |

|

RU2619124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2048277C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

Изобретение относится к химической промышленности, в частности к технологии разрушения полиоктена. Может применяться для производства противотурбулентных присадок для снижения гидродинамического сопротивления, а также для создания клеевых композиций, кровельных материалов, дорожных покрытий и полимерных красок. Куски полиоктена погружают в криогенную жидкость, содержащую изопропиловый спирт в количестве не менее 100 мл/кг полиоктена, и подвергают разрушающему воздействию высоковольтными разрядами, энергию которых выбирают из соотношения: 45 Дж1/2·сек/м<W1/2·(E·ρ)1/2/(L·σρ)<80 Дж1/2·сек/м, где W - энергия разряда, Дж; Е - модуль Юнга, н/м2; ρ - плотность материала, кг/м3; L - межэлектродное расстояние, м; ρσ - предел прочности разрушаемого материала, н/м2. Обеспечивается получение чистого порошка полиоктена без посторонних примесей и снижение энергозатрат на процесс разрушения. 2 ил., 2 табл.

Способ разрушения полиоктена, включающий погружение кусков полиоктена в криогенную жидкость и разрушающее воздействие высоковольтными разрядами между электродами, размещенными в криогенной жидкости, отличающийся тем, что перед разрушением полиоктена в криогенную жидкость вводят изопропиловый спирт в количестве не менее 100 мл на один килограмм полиоктена, а энергию разряда выбирают из соотношения:

где W - энергия разряда, Дж;

Е - модуль Юнга, н/м2;

ρ - плотность материала, кг/м;

L - межэлектродное расстояние, м;

σρ - предел прочности разрушаемого материала, н/м2.

| СПОСОБ РАЗРУШЕНИЯ ПОЛИОКТЕНА | 2005 |

|

RU2314912C2 |

| СПОСОБ РАЗРУШЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2050276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| WO 1988008871 A1, 17.11.1988. | |||

Авторы

Даты

2013-07-27—Публикация

2011-07-07—Подача