1. Область техники, к которой относится изобретение

[0001] Изобретение касается датчика отработавших газов.

2. Описание предшествующего уровня техники

[0002] Газовые датчики, в которых использованы чувствительные элементы, традиционно используют для обнаружения определенных газов в атмосфере. Такие газовые датчики, например, могут измерять концентрацию определенного газового компонента, такого как углеводороды (НС), кислород (O2) и т.п., присутствующего в отработавших газах автомобилей. Для этой цели такой датчик газов предусмотрен в выпускном трубопроводе двигателя внутреннего сгорания, например, автомобильного двигателя. Датчик газов используют для управления устройством контроля отработавших газов. Чувствительные элементы обычного кислородного датчика, измеряющие концентрацию кислорода в отработавших газах, включают в себя, например, датчики концентрации кислорода, основанные на измерении электродвижущей силы в твердом электролите ZrO2.

[0003] Как показано на фиг. 9, элемент 90 кислородного датчика, в форме стакана, выполнен с использованием последовательно расположенных слоев внутреннего электрода 94а, твердого электролита 92, внешнего электрода 94b и слоя 96 с диффузным сопротивлением. Нагреватель 97 размещен во внутренней части внутреннего электрода 94а. Отработавшие газы достигают внешнего электрода 94b через микроотверстия в слое 96 с диффузным сопротивлением, а выходной сигнал датчика снимают между внешним электродом 94b и внутренним электродом 94а. Слой 96 с диффузным сопротивлением образован из пористого керамического покрытия в целях ограничения объема отработавших газов, достигающих внешнего электрода 94b, а также защиты внешнего электрода 94b.

[0004] Отработавшие газы содержат вредные вещества, которые включают в себя компоненты, присутствующие в нефти, например P, Ca или Zn, а также присадки к бензину, такие как K или Na. Поэтому в случаях, если такой чувствительный элемент используется в датчике отработавших газов для автомобилей, может возникнуть проблема, заключающаяся в том, что чувствительный элемент может загрязниться этими вредными веществами. Для решения данной проблемы было предложено закрыть периферийную часть чувствительного элемента пористым защитным слоем (улавливающим слоем) 98 (фиг. 9). В вышеупомянутой технологии вредные вещества отработавших газов абсорбируются в защитном слое 98. В результате этого подавляется проникновение вредных веществ в чувствительный элемент. Описание к опубликованной японской патентной заявке №2011-252894 (JP 2011-252894 А) представляет собой пример предшествующего уровня техники, касающегося таких газовых датчиков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Повышение теплового КПД путем увеличения степени сжатия двигателя представляет собой эффективный способ повышения топливной экономичности автомобиля. Однако в двигателях с высокой степенью сжатия легко возникает детонация, и поэтому двигатель требует высокооктанового топлива. Исследования, проводимые в последние годы, касались введения в топливо присадок, содержащих Mn для увеличения октанового числа топлива.

[0006] Изобретатели сконцентрировались на явлении запаздывания (ухудшения) сигнала датчика в двигателях внутреннего сгорания, которые используют топливо, содержащее вышеупомянутый компонент Mn. Изобретатели подробно проанализировали воздействие, которое компонент Mn в топливе оказывает на реакцию датчика, и пришли к приведенным ниже выводам.

[0007] Налипая на чувствительный элемент, компонент Мп в топливе оседает в форме оксида Mn. Когда в этом состоянии отработавшие газы, имеющие высокую концентрацию кислорода, поступают в датчик газов, оксид Mn, налипший на сенсорный элемент, доокисляется, и кислород в составе отработавших газов расходуется в ходе реакции окисления Mn3O4+O2 →Mn2O3. В результате концентрация кислорода в отработавших газах, достигающих электрода датчика, становится ниже фактической. Вышеупомянутая реакция окисления продолжается до ее полного завершения. Соответственно, значение сигнала датчика принимает значение ниже фактической концентрации кислорода до тех пор, пока вышеупомянутая реакция окисления не будет завершена. Таким образом, в случае, если отработавшие газы с высокой концентрацией кислорода поступают к датчику газов, сигнал датчика задерживается.

[0008] С другой стороны, когда отработавшие газы с низкой концентрацией кислорода поступают к датчику газов, оксид Mn, налипший на сенсорный элемент, восстанавливается, и кислород выделяется в отработавшие газы по мере протекания обратной реакции, т.е. реакции восстановления Mn2O3→Mn3O4+O2. В результате концентрация кислорода в отработавших газах, достигающих электрода датчика, выше фактической. Состояние, в котором концентрация кислорода выше фактической, продолжается до завершения вышеупомянутой реакции восстановления. Соответственно, значение сигнала датчика принимает значение выше фактической концентрации кислорода, пока вышеупомянутая реакция восстановления не будет закончена. Если отработавшие газы с низкой концентрацией кислорода попадают в датчик газов, соответственно, сигнал датчика задерживается. Таким образом, сигнал датчика задерживается за счет протекания реакции поглощения и выделения кислорода (режим накопления кислорода, РНК), сопровождающей изменение валентности Mn. Соответственно, требуется механизм эффективного предотвращения вышеупомянутого РНК.

[0009] Изобретение предлагает датчик отработавших газов, который основан на вышеупомянутых выводах.

[0010] Датчик отработавших газов, являющийся объектом изобретения, выполнен с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания. У датчика отработавших газов имеется чувствительный элемент и стеклянное пленочное покрытие. Датчик отработавших газов включает в себя чувствительный элемент и стеклянное пленочное покрытие. Чувствительный элемент выполнен с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в датчике отработавших газов. Стеклянное пленочное покрытие выполнено, по меньшей мере, на части поверхности чувствительного элемента и способно к поглощению компонента Mn, содержащегося в отработавших газах, при температуре 700°C. В двигателе внутреннего сгорания используется топливо с концентрацией Mn свыше 20 частей на миллион (ppm).

[0011] В датчике отработавших газов, выполненном таким образом, стеклянное пленочное покрытие, способное к поглощению компонента с Мn в отработавших газах, выполнено, по меньшей мере, на части поверхности чувствительного элемента. Компонент с Mn, налипший на стеклянное пленочное покрытие, переносится посредством механизма твердотельной диффузии в стеклянное пленочное покрытие при высокой температуре и встраивается в структуру внутренней части стеклянного пленочного покрытия. Поэтому Mn и отработавшие газы не вступают в прямой контакт друг с другом и, следовательно, режим накопления кислорода (РНК), сопровождающийся изменением валентности Мn, подавляется, и вероятность возникновения задержки сигнала датчика уменьшается.

[0012] Согласно объекту изобретения датчик отработавших газов может использоваться для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания, который использует топливо, имеющее концентрацию Mn свыше 20 ppm. В этом случае Mn легко налипает на чувствительный элемент, и в датчике отработавших газов для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя, который использует такое топливо, имеющее высокую концентрацию Mn, вероятно возникновение задержки сигнала датчика. Поэтому согласно объекту изобретения датчик отработавших газов, который позволяет эффективно предотвращать вышеупомянутую задержку сигнала датчика, может использоваться в качестве датчиков отработавших газов для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателей внутреннего сгорания, использующих топливо с высокой концентрацией Мn, таких как вышеупомянутые.

[0013] Согласно объекту изобретения стеклянное пленочное покрытие может быть изготовлено из боросиликатного стекла, содержащего, по меньшей мере, Si и В. Боросиликатное стекло, содержащее Si и В, демонстрирует свойство быстро абсорбировать Mn и, следовательно, может использоваться в качестве материала стеклянного пленочного покрытия согласно объекту изобретения.

[0014] Согласно объекту изобретения боросиликатное стекло может быть изготовлено из Si, B, Al, Ba и R в качестве основных элементов. R представляет собой, по меньшей мере, один элемент из числа Li, Na и K. Далее, массовые соотношения главных компонентов боросиликатного стекла, в пересчете на оксиды, если принимать все боросиликатное стекло за 100 массовых %, могут составлять: SiO2 - от 30 до 45 массовых %; В2O3 - от 10 до 20 массовых %; Al2O3 - от 1 до 10 массовых %; BaO - от 20 до 30 массовых %; R2O - от 2 до 10 массовых %. Кроме того, совокупное количество основных компонентов может составлять 70 массовых % или больше. Боросиликатное стекло, имеющее вышеупомянутую композицию, демонстрирует свойство быстро абсорбировать Mn и, следовательно, может использоваться в качестве материала стеклянного пленочного покрытия согласно объекту изобретения.

[0015] Согласно объекту изобретения чувствительный элемент может быть изготовлен в виде пакета из слоя твердого электролита, нагревательного слоя и пористого слоя с диффузным сопротивлением. Пара электродов предусмотрена по обе стороны от слоя твердого электролита. Нагревательный слой включает в себя нагревательный элемент, который вырабатывает тепло при подключении к источнику питания. Слой с диффузным сопротивлением пропускает отработавшие газы таким способом, что отработавшие газы подводятся к любому из электродов. Кроме того, стеклянное пленочное покрытие может быть нанесено на поверхность чувствительного элемента в области, где слой с диффузным сопротивлением отсутствует. Вышеупомянутая конфигурация обеспечивает поглощение Mn стеклянным пленочным покрытием, позволяя газовому датчику работать надлежащим образом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0016] Признаки, преимущества и техническая и промышленная значимость примеров осуществления изобретения будут описаны ниже со ссылками на сопровождающие чертежи, на которых идентичными цифрами обозначены идентичные элементы, и в которых:

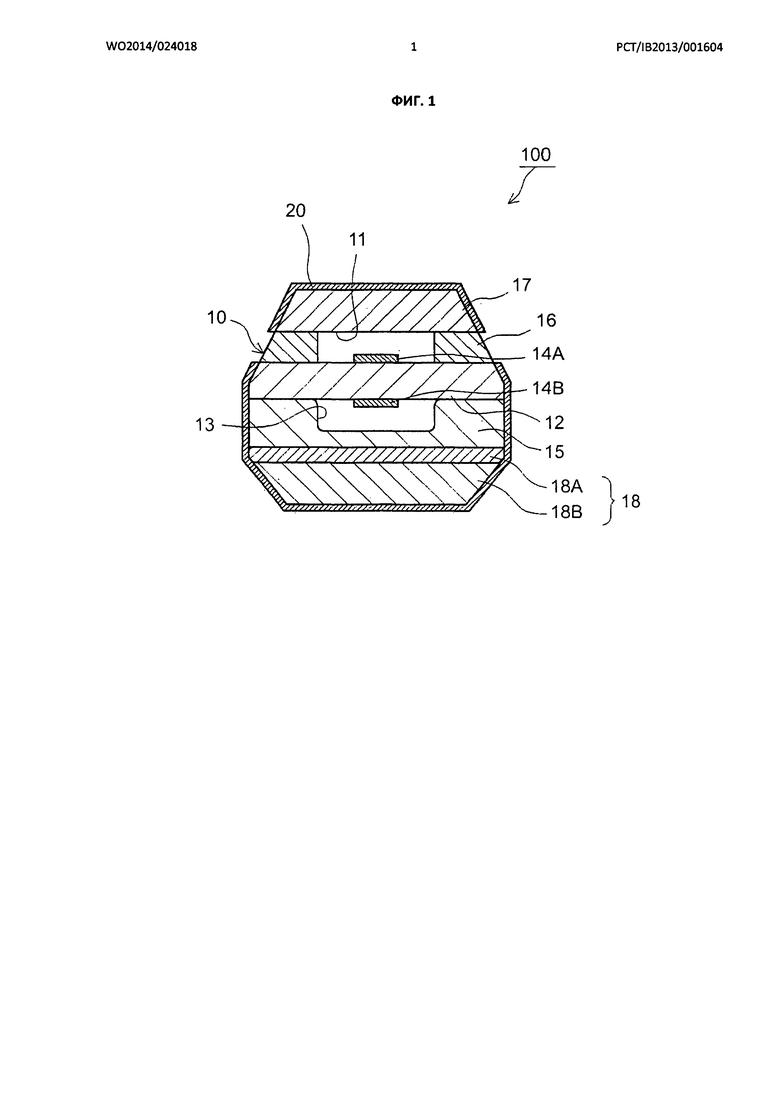

на фиг. 1 показан разрез, схематически иллюстрирующий датчик отработавших газов согласно первому примеру осуществления изобретения;

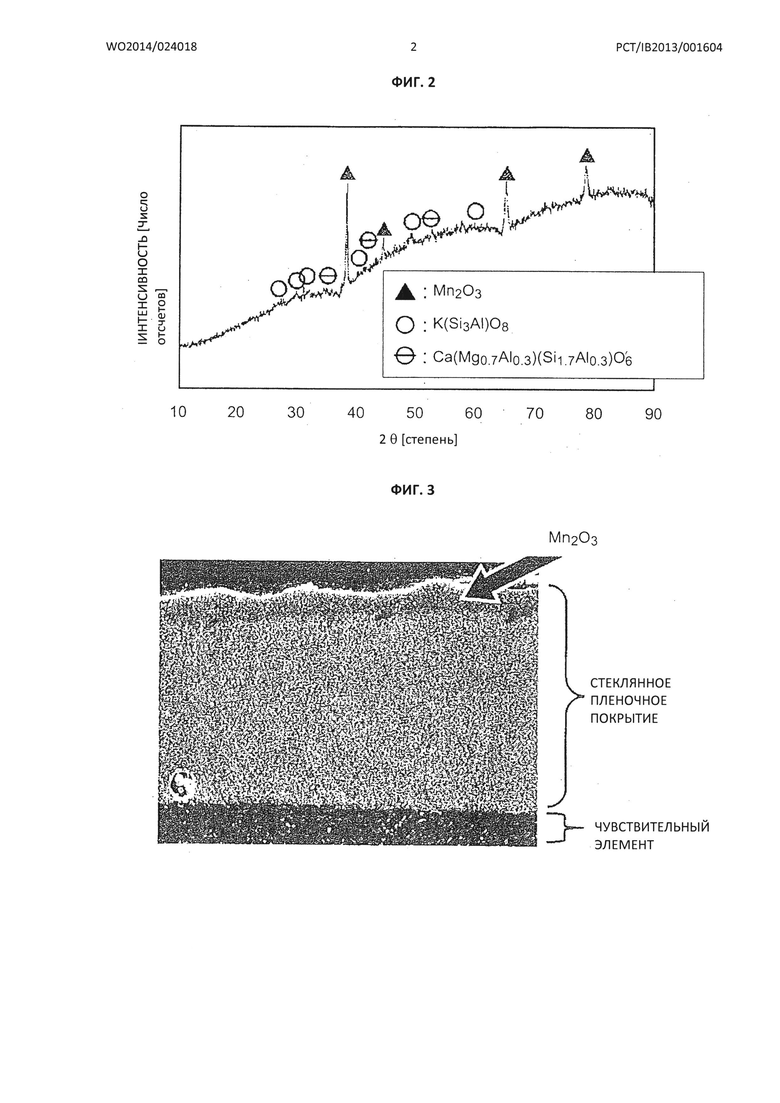

на фиг. 2 показана диаграмма, иллюстрирующая образец рентгенографии, после испытания стеклянного пленочного покрытия на устойчивость к воздействию Мn согласно примеру 1;

на фиг. 3 показано изображение, полученное с помощью сканирующей электронной микроскопии (СЭМ-изображение), поперечного сечения, после испытания датчика отработавших газов на устойчивость к воздействию Mn согласно примеру 1;

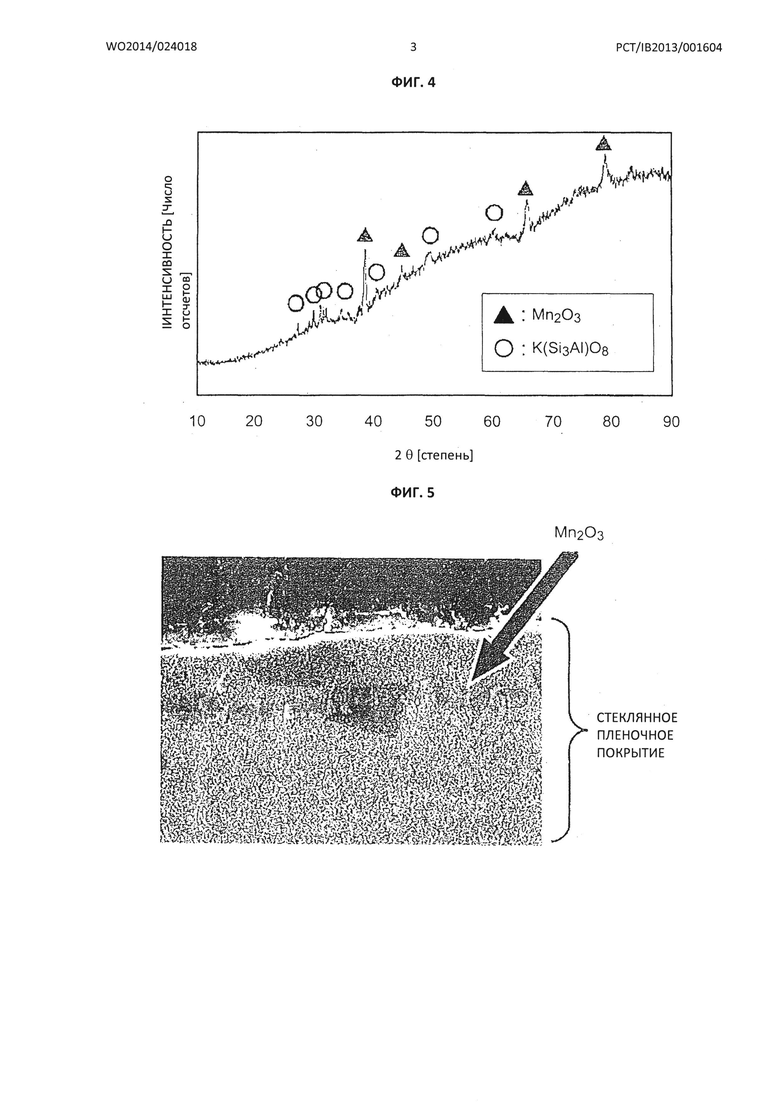

на фиг. 4 показана диаграмма, иллюстрирующая образец рентгенографии после испытания стеклянного пленочного покрытия на устойчивость к воздействию Mn согласно примеру 2;

на фиг. 5 показано СЭМ-изображение поперечного сечения после испытания датчика отработавших газов на устойчивость к воздействию Mn согласно примеру 2;

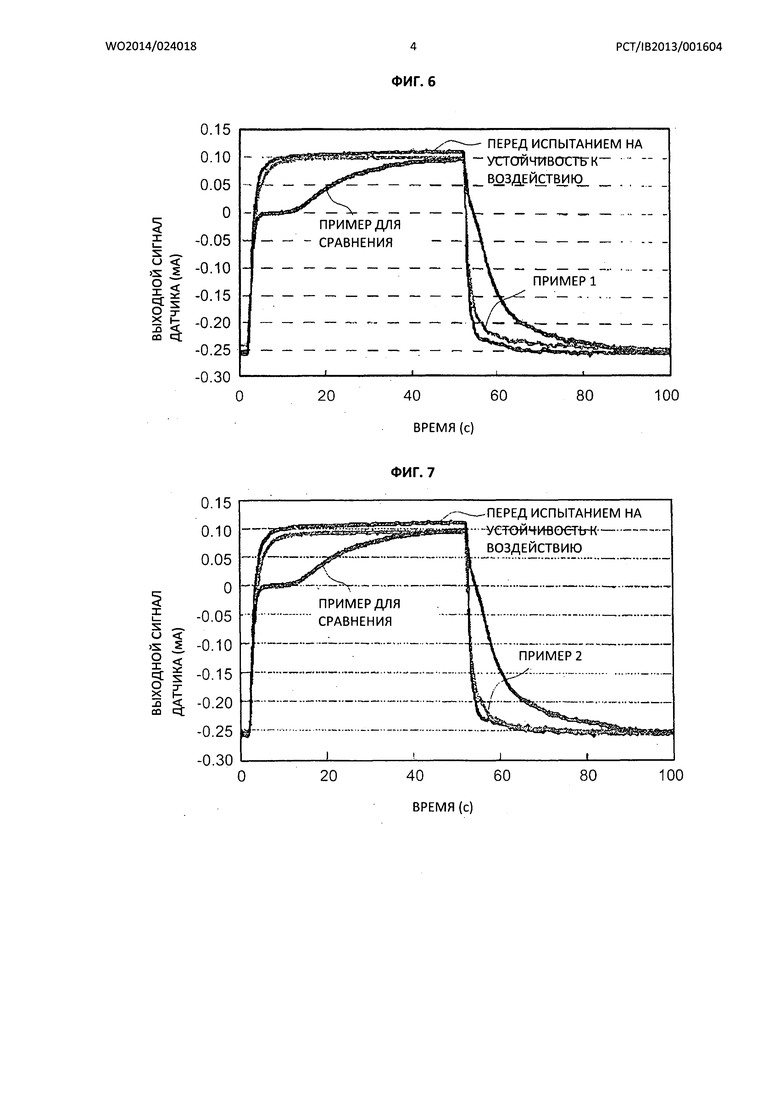

на фиг. 6 показана диаграмма, иллюстрирующая формы выходного сигнала датчика отработавших газов согласно примеру 1;

на фиг. 7 показана диаграмма, иллюстрирующая формы выходного сигнала датчика отработавших газов согласно примеру 2;

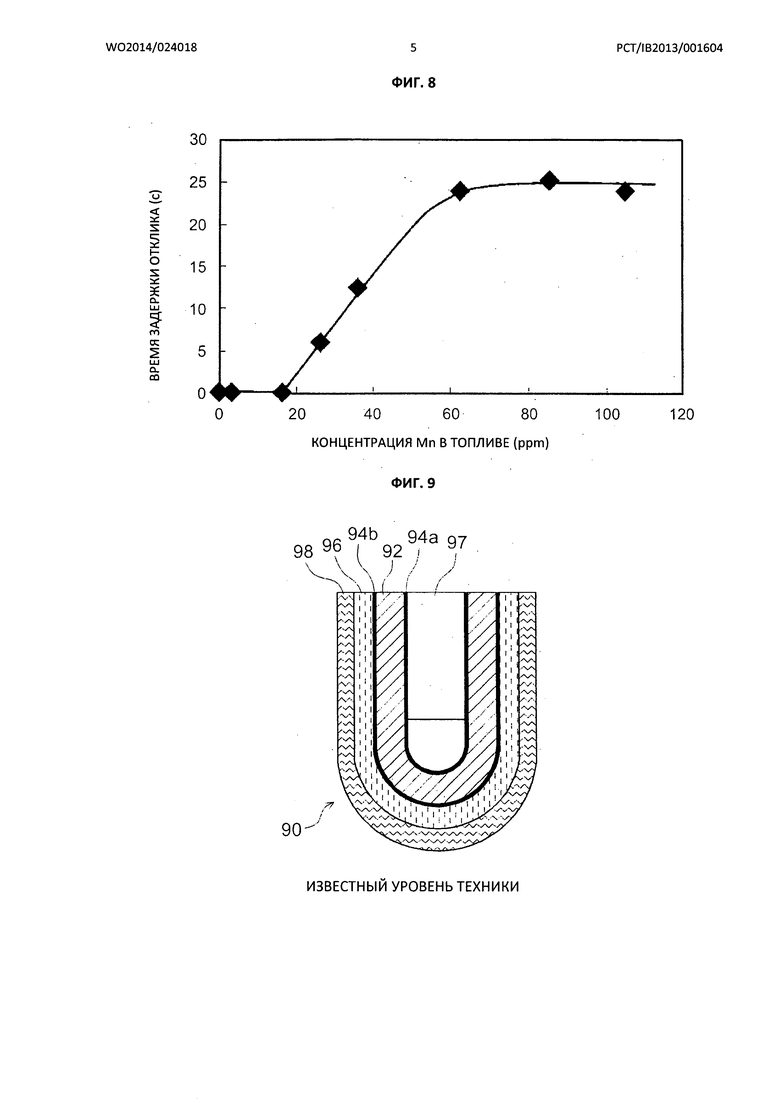

на фиг. 8 показан график, иллюстрирующий взаимосвязь между концентрацией Mn в топливе и временем задержки сигнала; и

на фиг. 9 показана диаграмма, схематически иллюстрирующая датчик газов в соответствии с предшествующим уровнем техники.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ

[0017] Далее объясняются примеры осуществления изобретения. Любые характеристики, помимо характеристик, которые определенно изложены в описании и которые могут быть необходимыми для выполнения изобретения, могут считаться примерами конструкции для специалиста в данной области техники на основе предшествующего уровня техники в области техники, к которой относится изобретение. Таким образом, изобретение может быть выполнено на основе признаков, раскрытых в описании, и на основе общих технических знаний в области техники, к которой относится изобретение.

[0018] Датчик газов согласно первому примеру осуществления, представляет собой датчик отработавших газов, способный к измерению концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах. Датчик отработавших газов используют для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания, использующего топливо (как правило, бензин), концентрация Mn в котором превышает 20 ppm. Конструкция датчика 100 отработавших газов будет объяснена со ссылкой фиг. 1. На фиг. 1 показана принципиальная схема, иллюстрирующая в поперечном сечении пример конфигурации основной части датчика 100 отработавших газов в первом примере осуществления.

[0019] Как показано на фиг. 1, датчик 100 отработавших газов содержит чувствительный элемент 10, который измеряет концентрацию кислорода или соотношение воздуха и топлива, и стеклянное пленочное покрытие 20, которое сформировано, по меньшей мере, на части поверхности чувствительного элемента 10.

[0020] Датчик газов согласно первому примеру осуществления, представляет собой датчик отработавших газов, способный к измерению концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах. Датчик отработавших газов используется для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания, использующего топливо (как правило, бензин), концентрация Мn в котором превышает 20 ppm. Конструкция датчика 100 отработавших газов будет объяснена со ссылкой фиг. 1. На фиг. 1 показана схематическая диаграмма, иллюстрирующая, в поперечном сечении, пример конфигурации основной части датчика 100 отработавших газов в первом примере осуществления.

[0021] Слой 12 твердого электролита выполнен из твердого электролита, обладающего кислородно-ионной проводимостью. Примеры такого твердого электролита включают в себя, например, двуокись циркония [например, диоксид циркония, стабилизированный оксидом иттрия (YSZ)].

[0022] Измерительный электрод 14А сформирован снаружи слоя 12 твердого электролита. Измерительная полость 11 для газа, в которую могут быть введены отработавшие газы, имеющая в качестве одной стенки слой 12 твердого электролита, образована снаружи относительно измерительного электрода 14А. Измерительная полость 11 для газа образована слоем 12 твердого электролита, слоем 16 с диффузным сопротивлением и защитным слоем 17. Защитный слой 17 имеет газонепроницаемую внутреннюю структуру и состоит в первом примере осуществления из окиси алюминия. Слой 16 с диффузным сопротивлением предусмотрен на участках, образующих измерительную полость 11 для газа вокруг измерительного электрода 14А (в данном случае, с обеих сторон измерительной полости 11 в поперечном направлении) для ограничения количества подводимых отработавших газов к измерительному электроду 14А. Слой 16 с диффузным сопротивлением представляет собой пористое тело, через которое отработавшие газы вводятся в измерительную полость 11. Материалы, которые могут составлять пористое тело, например, окись алюминия, двуокись циркония, двуокись церия и т.п., могут использоваться в качестве материала слоя 16 с диффузным сопротивлением.

[0023] Электрод 14В сравнения образован изнутри слоя 12 твердого электролита. Полость 13 для газа сравнения, в которую может быть введен газ для сравнения, такой как атмосферный воздух или подобный газ, выполнена вокруг электрода 14В сравнения. Полость 13 для газа сравнения образована слоем 12 твердого электролита и защитным слоем 15. Защитный слой 15 имеет газонепроницаемую внутреннюю структуру и в данном случае состоит из окиси алюминия. Электрод 14В сравнения и измерительный электрод 14А состоят из драгоценного металла, имеющего высокую каталитическую активность, например, платины и т.п.

[0024] Нагревательный слой 18 состоит из изолирующей основы 18В, основным элементом которой является окись алюминия, и терморезистора 18А, который уложен на изолирующую основу 18В. Слой 12 твердого электролита, изготовленный из двуокиси циркония или подобного материала, обладает изоляционными свойствами при нормальной температуре, но в условиях высокой температуры слой 12 твердого электролита активируется и проявляет высокую кислородно-ионную проводимость. Нагревательный слой 18 служит зоной нагрева слоя 12 твердого электролита. Нагрев с помощью нагревательного слоя 18 регулируется таким способом, что в зоне нагрева достигается температура активации. В примере осуществления нагревательный слой 18 расположен снаружи защитного слоя 15 со стороны электрода 14В сравнения слоя 12 твердого электролита. Терморезистор 18А изготовлен из резистора, например из платины или подобного материала.

[0025] Стеклянное пленочное покрытие 20 сформировано, по меньшей мере, на части поверхности чувствительного элемента 10, который выполнен из слоя 12 твердого электролита, слоя 16 с диффузионным сопротивлением и нагревательного слоя 18, описанных выше. Стеклянное пленочное покрытие 20 сформировано на всех участках поверхности чувствительного элемента 10, исключая пористый слой 16 с диффузным сопротивлением. Стеклянное пленочное покрытие 20 изготовлено, в качестве основного элемента, по меньшей мере, из композиции стекла, которое способно абсорбировать компонент с марганцем (Mn) из отработавших газов при температуре 500°C. Таким образом, стеклянное пленочное покрытие 20 предусмотрено для поглощения компонента с Mn, который присутствует в отработавших газах. Компонент с Mn, налипший на стеклянное пленочное покрытие 20, переносится посредством механизма твердотельной диффузии в стеклянное пленочное покрытие 20 в зависимости от температуры во время нагревания датчика (500°C-600°C в случае кислородного датчика, 700°C-800°C в случае датчика соотношения компонентов в воздушно-топливной смеси), и встраивается во внутреннюю структуру стеклянного пленочного покрытия 20. В результате уменьшается вероятность прямого контакта между отработавшими газами и компонентом с Mn, налипшим на сенсорный элемент 10.

[0026] Толщина стеклянного пленочного покрытия 20, описанного в настоящем документе, особенно не ограничивается, но соответственно составляет приблизительно 50 мкм или более, и предпочтительно находится в диапазоне от 50 мкм до 100 мкм. Достаточное количество компонента с Mn может быть поглощено стеклянным пленочным покрытием 20, если толщина стеклянного пленочного покрытия 20 составляет 50 мкм или более.

[0027] Стеклянное пленочное покрытие 20 может быть изготовлено, в качестве основного элемента, из композиции стекла, которое способно абсорбировать компонент с Mn из отработавших газов при температуре 700°C. В данном примере осуществления стеклянное пленочное покрытие 20 представляет собой стеклянное пленочное покрытие, которое включает в себя, в качестве основного элемента, боросиликатное стекло, содержащее, по меньшей мере, Si и B, и которое содержит SiO2 и В2O3 в качестве существенных составляющих. Чем больше доля В2O3 в соотношении компонентов между SiO2 и В2O3 в боросиликатном стекле, тем легче будет абсорбироваться Mn. В пересчете на соотношение масс, например, соотношение компонентов B2O3/SiO2 может колебаться от 0,25 до 0,5 (предпочтительно от 0,3 до 0,5, более предпочтительно приблизительно от 0,35 до 0,5). Mn, налипший на стеклянное пленочное покрытие 20, изготовленное из боросиликатного стекла, может лучше абсорбироваться стеклянным пленочным покрытием 20, если соотношение В2O3/SiO2 лежит в пределах вышеупомянутых диапазонов.

[0028] Помимо этих существенных составляющих, стеклянное пленочное покрытие 20 может содержать различные другие оксидные компоненты (Al2O3, BaO, R2O и т.п.), в соответствии с целевым назначением. Предпочтительно, например, чтобы боросиликатное стекло, которое используется в настоящем примере осуществления, содержало оксидный компонент, позволяющий дополнительно увеличить способность абсорбции Mn. Кроме того, предпочтительно, чтобы использовалась композиция стекла, имеющая стабильный состав и быстро не оплавляющаяся в зоне с высокой температурой, в которой используется датчик отработавших газов (500°C-600°C в случае кислородного датчика, 700°C-800°C в случае датчика соотношения компонентов в воздушно-топливной смеси). Кроме того, предпочтительно, чтобы описанная ниже глазурная суспензия для формирования стеклянного пленочного покрытия 20 содержал оксидный компонент, позволяющий регулировать вязкость суспензии таким образом, чтобы суспензия могла легко наноситься на поверхность чувствительного элемента. Любое боросиликатное стекло, удовлетворяющее таким условиям, может использоваться без особых ограничений. Примеры боросиликатного стекла включают, например, боросиликатное стекло, изготовленное из кремния (Si), бора (B), алюминия (В), бария (Ba) и щелочного металла (R) в качестве основных элементов. Здесь R обозначает один, два или больше элементов щелочных металлов из числа Li, Na и K. Предпочтительно, чтобы использовались, по меньшей мере, два элемента из числа Li, Na и K, и особенно предпочтительно, чтобы использовались все элементы Li, Na и K.

[0029] Предпочтительно, например, чтобы SiO2 составлял от 30 до 45 массовых %; В2O3 - от 10 до 20 массовых %; Al2O3 - от 1 до 10 массовых %; BaO - от 20 до 30 массовых %; R2O - от 2 до 10 массовых % в массовом составе стеклянной матрицы в целом, и совокупное количество вышеуказанных основных компонентов составляло 70 массовых % или более. Кроме того, предпочтительно, чтобы в целом в стекле совокупное количество вышеуказанных основных компонентов составляло 80 массовых % или более. Боросиликатное стекло, имеющее вышеупомянутые оксидные компоненты в вышеупомянутом массовом составе, легко абсорбирует Мn и является устойчивым в зоне высокой температуры, в которой используется датчик отработавших газов. Поэтому боросиликатное стекло может соответственно использоваться в качестве стеклянной композиции примера осуществления изобретения.

[0030] Предпочтительно, что такое боросиликатное стекло содержит любой один, два или больше оксидов из числа MgO, СаО и SrO. Здесь MgO, СаО и SrO, представляющие собой оксиды щелочноземельных металлов, являются факультативно добавляемыми компонентами. Включение в состав этих компонентов приводит к получению стеклянной матрицы, состоящей из многокомпонентной системы. В результате химические и физические характеристики стеклянной матрицы могут быть улучшены. Предпочтительно, содержание этих оксидов в композиции стекла в целом равно нулю (без добавления) или 10 массовых % или менее. Предпочтительно, например, общая сумма СаО и SrO составляет 8 массовых % или менее (например, от 0,1 до 8 массовых %) стеклянной композиции в целом.

[0031] Предпочтительно, что боросиликатное стекло дополнительно содержит La2O3. Здесь La2O3 - факультативно добавленный компонент. Включение в состав этого компонента приводит к получению стеклянной матрицы, состоящей из многокомпонентной системы. В результате химические и физические характеристики стеклянной матрицы могут быть улучшены. Предпочтительно, содержание La2O3 в композиции стекла в целом равно нулю (без присадки) или 2 массовых % или менее.

[0032] Предпочтительно, что боросиликатное стекло дополнительно содержит ZrO2. Здесь ZrO2 - факультативно добавленный компонент. Включение в состав этих компонентов приводит к получению стеклянной матрицы, состоящей из многокомпонентной системы. В результате химические и физические характеристики стеклянной матрицы могут быть улучшены. Содержание ZrO2 в композиции стекла в целом предпочтительно равно нулю (без присадки) или 2 массовых % или менее.

[0033] Помимо вышеописанных компонентов, могут быть добавлены другие компоненты (например, ZnO, NiO, SnO, СоО, MoO, HfO2 и Y2O3), которые не являются существенными в этом примере осуществления изобретения, и могут быть добавлены в соответствии с предназначением. Эти компоненты также способствуют диверсификации композиции стекла.

[0034] В технологии, описываемой в настоящем документе, термин «стеклянное пленочное покрытие» концептуально также включает в себя аспекты, в которых кристаллическая фаза присутствует в части стеклянного пленочного покрытия. Предпочтительным объектом описываемой здесь технологии, может быть, например, стеклянное пленочное покрытие, имеющее аморфную фазу вышеупомянутых окисных компонентов в качестве основного элемента, и также имеющее кристаллическую фазу из числа K(Si3Al)O8, Ca(Mg0,7Al0,3(Si1,7Al0,3)O6 и т.п. За счет присутствия такой кристаллической фазы в стеклянном пленочном покрытии Mn переносится посредством механизма твердотельной диффузии в стеклянное пленочное покрытие еще легче. В предпочтительном аспекте кристаллическая фаза может включать в себя, по меньшей мере, одну кристаллическую фазу из числа K(Si3Al)O8 и Ca(Mg0,7Al0,3)(Si1,7Al0,3)O6. Кристаллическая фаза может быть смешана с (диспергирована в) аморфной фазой или может быть неравномерно распределена или осаждена около поверхности стеклянного пленочного покрытия.

[0035] Стеклянное пленочное покрытие 20 может быть сформировано, как описано ниже. Сначала подготавливают составы для получения различных окисных компонентов, составляющих компоненты стекла (стеклянную матрицу) стеклянного пленочного покрытия 20, в форме порошков исходных материалов стекла (глазури). В зависимости от обстоятельств, порошки исходных материалов стекла (глазури) могут дополнительно включать в себя другие присадки. Как правило, смесь, получаемая в результате смешивания вышеупомянутых составов и этих присадок, подготавливается в виде порошка исходных материалов для стекла (глазури). Составы для получения различных оксидных компонентов могут представлять собой, например, промышленные продукты, реактивы или различные минеральные материалы, которые включают оксиды, гидроксиды, карбонаты, сульфаты, нитраты, сложные оксиды и т.п., содержащие соответствующие компоненты. Эти порошки исходных материалов стекла добавляют и смешивают для получения желаемого состава, после чего подготавливается суспензия глазури, в которой полученная смесь диспергируется в соответствующем растворителе (например, воде). Суспензию глазури наносят на поверхность чувствительного элемента и обжигают, чтобы таким образом сформировать стеклянное пленочное покрытие 20. Суспензия глазури может содержать соответствующее количество глинистой породы или органического вяжущего вещества, в целях, например, улучшения устойчивости формы покрытия.

[0036] Обычные средства покрытия могут без любых ограничений использоваться в операции нанесения суспензии глазури на поверхность чувствительного элемента 10. Например, суспензия глазури может быть нанесена посредством покрытия заданным количеством суспензии глазури поверхности чувствительного элемента 10, за исключением слоя 16 с диффузным сопротивлением, с помощью соответствующего глазировочного аппарата (распылитель, ролик и т.п.). После этого стеклянное пленочное покрытие 20 может быть образовано на поверхности сенсорного элемента 10 посредством обжига (спекания) покрытия с помощью соответствующих средств обжига. Диапазоны температур обжига составляют приблизительно от 900°C до 1000°C, предпочтительно приблизительно от 920°C до 980°C. Время, в течение которого поддерживается температура обжига (высшая температура обжига), в зависимости от температуры обжига, находится в пределах диапазона приблизительно от 0,5 часов до 2 часов, предпочтительно приблизительно от 1 часа до 1,5 часов. Вышеупомянутый обжиг может выполняться в воздушной атмосфере.

[0037] В датчике 100 отработавших газов, сформированным таким образом, стеклянное пленочное покрытие 20, способное к поглощению компонента с Mn из отработавших газов, образовано, по меньшей мере, на части поверхности чувствительного элемента 10. Компонент с Mn, налипший на стеклянное пленочное покрытие 20, переносится посредством механизма твердотельной диффузии в стеклянное пленочное покрытие 20 при высокой температуре и встраивается во внутреннюю структуру стеклянного пленочного покрытия 20. Вероятность прямого контакта между отработавшими газами и компонентом с Mn, налипшим на сенсорный элемент 10, в результате уменьшается. Соответственно, подавляется режим РНК, сопровождающий изменение валентности Mn, налипшего на сенсорный элемент 10, и уменьшается задержка изменения концентрации кислорода в отработавших газах, достигающих измерительного электрода 14А. Задержка сигнала датчика в результате может быть уменьшена.

[0038] В вышеупомянутом примере осуществления чувствительный элемент 10 выполнен в виде пакета слоев из слоя 12 твердого электролита, нагревательного слоя 18 и пористого слоя 16 с диффузным сопротивлением. Измерительный электрод 14А и электрод 14В сравнения соответственно предусмотрены по обе стороны от слоя 12 твердого электролита. Нагревательный слой 18 оснащен терморезистором 18А, который вырабатывает тепло при подключении к источнику питания. Слой 16 с диффузным сопротивлением пропускает отработавшие газы таким образом, что отработавшие газы подводятся к измерительному электроду 14А. Кроме того, стеклянное пленочное покрытие может быть сформировано на поверхности сенсорного элемента 10 в области, не включающей слой 16 с диффузным сопротивлением. Следовательно, стеклянное пленочное покрытие 20 не препятствует подводу отработавших газов к измерительному электроду 14А. В результате компонент с Mn может поглощаться внутри пленки стеклянного покрытия 20, в то время как датчик 100 может работать надлежащим образом.

[0039] Предпочтительно, что технология, описываемая в настоящем документе, может использоваться в датчиках отработавших газов для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя, который использует топливо с высокой концентрацией Mn с содержанием Мn свыше 20 ppm. Топливо с высокой концентрацией Mn может, например, представлять собой топливо, концентрация Mn в котором составляет 20 ppm или выше, 40 ppm или выше, обычно 60 ppm или выше, предпочтительно 100 ppm или выше, или еще более предпочтительно, 200 ppm или выше. Как правило, в топливе с высокой концентрацией Mn концентрация Mn составляет 60 ppm или выше. Компонент с Mn легко налипает на чувствительный элемент датчика отработавших газов для измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя, использующего такое топливо с высокой концентрацией Mn, и вероятна задержка сигнала датчика из-за РНК, сопровождающего изменение валентности Mn. Поэтому датчик 100 отработавших газов в данном примере осуществления изобретения, позволяющий эффективно предотвращать задержку сигнала датчика из-за вышеупомянутого РНК, может соответственно использоваться, в частности, в двигателях, использующих топливо с высокой концентрацию Mn, таких как вышеупомянутые топлива.

[0040] Далее разъясняются экспериментальные примеры, касающиеся изобретения, но изобретение не должно ограничиваться характеристиками, описанными в экспериментальных примерах.

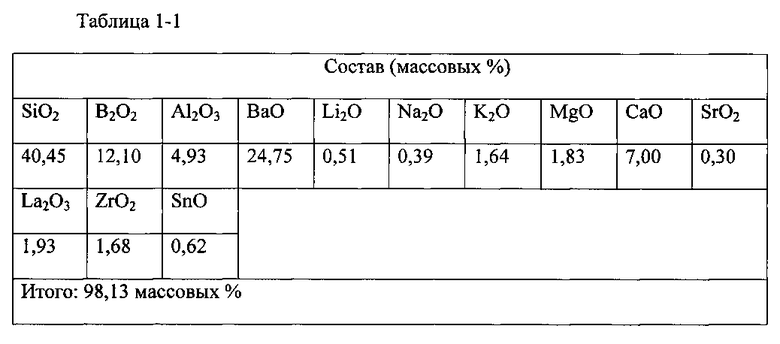

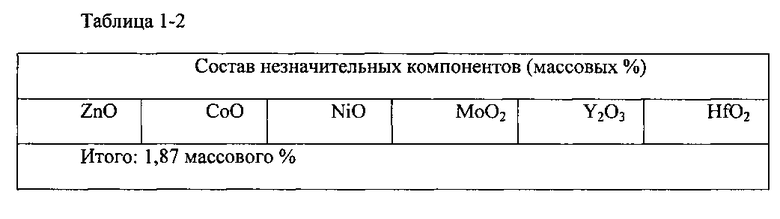

[0041] В примере 1 порошки исходного материала для стеклянного пленочного покрытия 20, включающего в себя боросиликатное стекло, были добавлены и смешаны в заданных соотношениях, как приведено в таблицах 1-1 и 1-2. После этого полученная смесь была диспергирована в воде для подготовки суспензии глазури. Суспензия глазури был нанесена на поверхность чувствительного элемента 10 с последующим обжигом при температуре 950°C в течение 1 часа. Таким образом, был получен датчик 100 отработавших газов, в котором стеклянное пленочное покрытие 20 было сформировано на поверхности чувствительного элемента 10.

[0042] Датчик 100 газов, полученный таким образом, был подвергнут испытанию на устойчивость к воздействию Mn. Испытание на устойчивость к воздействию Мn было выполнено путем нанесения порошка Mn3O4 на стеклянное пленочное покрытие 20 с последующим обжигом при температуре 800°C в течение 24 часов. На фиг. 2 показан образец рентгенографии (дифракционная картина рентгеновских лучей) после испытания на устойчивость к воздействию Mn. На фиг. 3 показано СЭМ-изображение поперечного сечения чувствительного элемента 10 после испытания на устойчивость к воздействию Mn.

[0043] Как показано на фиг. 2, пики дифракции, относящиеся к частицам Mn3О4, наблюдались среди размытых максимумов, полученных от аморфных материалов в стеклянном пленочном покрытии 20. Это означает, что компонент стеклянного пленочного покрытия и Mn3O находились в непрореагировавшем состоянии. Как показано на фиг. 3, часть поверхностного слоя стеклянного пленочного покрытия 20 продемонстрировала обесцвечивание, что предполагает, что частицы Mn3О4 были встроены в поверхностную часть слоя стеклянного пленочного покрытия 20 посредством механизма твердотельной диффузии.

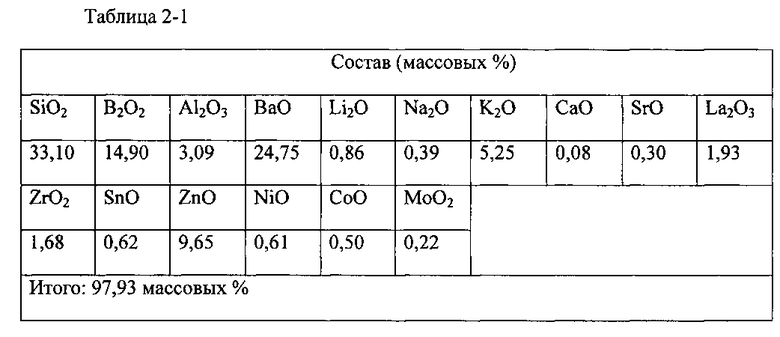

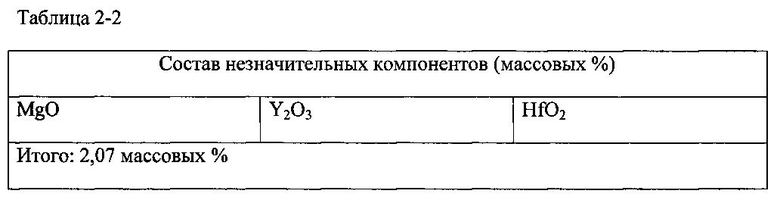

[0044] В примере 2 датчик 100 газов был изготовлен таким же образом, что и в примере 1, но композиция стеклянного пленочного покрытия 20 была изменена, как указано в Таблицах 2-1 и 2-2. Датчик 100 газов был подвергнут испытанию на устойчивость к воздействию Mn таким же образом, как и в примере 1. На фиг. 4 показан образец рентгенографии стеклянного пленочного покрытия, состоящего из боросиликатного стекла, после вышеупомянутого испытания на устойчивость к воздействию Mn. На фиг. 5 показано СЭМ-изображение поперечного сечения сенсорного элемента 10 после испытания на устойчивость к воздействию Mn.

[0045] Как показано на фиг. 4, пики дифракции, относящиеся к частицам Mn3O4, наблюдались среди размытых максимумов, полученных от аморфных материалов в стеклянном пленочном покрытии 20, что предполагает, что компонент стеклянного пленочного покрытия и Mn3О4 находились в непрореагировавшем состоянии. Как показано на фиг. 5, часть поверхностного слоя стеклянного пленочного покрытия 20 продемонстрировала обесцвечивание. Это показывает, что частицы Mn3O4 были встроены в поверхностную часть слоя стеклянного пленочного покрытия 20 посредством механизма твердотельной диффузии.

[0046] Формы выходного сигнала датчика после вышеописанного испытания на устойчивость к воздействию Мn были измерены для газовых датчиков в примерах 1 и 2. Формы выходного сигнала датчика были измерены путем монтажа каждого газового датчика на детектор газов и выдерживания датчика в испытательном газе, имеющем заданную концентрацию кислорода. Формы выходного сигнала датчика были измерены до и после вышеописанного испытания на устойчивость к воздействию Mn. На фиг. 6 показаны формы выходного сигнала датчика до и после испытания на устойчивость к воздействию Мn в примере 1. На фиг. 7 показаны формы выходного сигнала датчика до и после испытания на устойчивость к воздействию Мn в примере 2.

[0047] В целях сравнения был подготовлен датчик газов, в котором не было сформировано стеклянное пленочное покрытие 20. Затем выполнялось испытание на устойчивость к воздействию Mn путем нанесения порошка Mn3O4 на чувствительный элемент 10 с последующим обжигом при температуре 800°C в течение 24 часов. Форма ответного выходного сигнала датчика после испытания на устойчивость к воздействию Mn была измерена таким же образом, как и в примерах 1 и 2.

[0048] Как показано на фиг. 6 и фиг. 7, формы выходного сигнала датчика в примерах 1 и 2, в котором стеклянное пленочное покрытие 20, состоящее из боросиликатного стекла, было сформировано на поверхности чувствительного элемента 10, продемонстрировали фактическое отсутствие изменений до и после испытания на устойчивость к воздействию Mn, и были получены хорошие результаты. Напротив, ответный выходной сигнал датчика после испытания на устойчивость к воздействию Мn продемонстрировал значительную задержку по отношению к состоянию до испытания на устойчивость к воздействию в примере для сравнения, где стеклянное пленочное покрытие 20, состоящее из боросиликатного стекла, не было образовано на поверхности чувствительного элемента 10. Считается, что задержка в примере для сравнения вызвана компонентом с Mn, налипающим на сенсорный элемент 10. Все вышеупомянутое означает, что задержка сигнала датчика из-за Mn может быть устранена путем формирования стеклянного пленочного покрытия 20, состоящего из боросиликатного стекла, на поверхности чувствительного элемента 10.

[0049] В качестве контрольного примера нижеописанное испытание было выполнено для проверки влияния, оказываемого Mn в топливе на реакцию датчика. В испытании датчик газов, не имеющий стеклянного пленочного покрытия, сформированного на поверхности чувствительного элемента, был размещен в выпускной системе двигателя. Был измерен выходной сигнал датчика после испытания на устойчивость к воздействию, включая пробег 150000 миль (приблизительно 240000 км), с использованием топлива, в которое был добавлен трикарбонил метилциклопентадиенил марганца (ММТ) в произвольной концентрации в качестве присадки, повышающей октановое число. Время задержки сигнала датчика оценивалось путем сравнения с выходным сигналом датчика перед испытанием на устойчивость к воздействию. Результаты показаны на фиг. 8. На фиг. 8 представлен график, иллюстрирующий взаимосвязь между концентрацией Mn (ppm) в топливе и временем задержки сигнала.

[0050] Как показано на фиг. 8, время задержки сигнала проявляло тенденцию к увеличению, как только концентрация Mn в топливе превысила 20 ppm. В частности, время задержки сигнала достигло приблизительно 25 секунд, поскольку концентрация Mn в топливе превысила 60 ppm. Считается, что компонент с Mn легко налипает на чувствительный элемент отработавших газов, расположенный в выпускной системе двигателя, который использует топливо с высокой концентрацией Mn, и вероятна задержка сигнала датчика из-за РНК, сопровождающего изменение валентности Mn. Поэтому датчик 100 отработавших газов в примере осуществления изобретения, позволяющий эффективно предотвращать задержку сигнала датчика из-за вышеупомянутого РНК, может соответственно использоваться, в частности, в двигателях, которые используют топливо с концентрацией Mn, превышающей 20 ppm, таких как вышеупомянутые.

[0051] Примеры осуществления изобретения были подробно объяснены, но примеры осуществления являются лишь примерами по своему характеру и ни в коем случае не должны ограничивать изобретение. Изобретение также охватывает все способы изменений и модификаций примеров осуществления, проиллюстрированных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ВЫХЛОПНЫХ ГАЗОВ | 2013 |

|

RU2587500C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ИЗМЕРИТЕЛЬНЫЙ ЗОНД С ПОТЕНЦИАЛЬНО СВОБОДНО РАСПОЛОЖЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2138800C1 |

| Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота и способ его получения | 2023 |

|

RU2819574C1 |

| Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом | 2018 |

|

RU2677095C1 |

| Способ и система для определения состава антидетонационной жидкости | 2016 |

|

RU2719186C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2603997C1 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗООБРАЗНЫХ КОМПОНЕНТОВ В ОТРАБОТАВШИХ ГАЗАХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2541702C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА С НЕВОДНЫМ ЭЛЕКТРОЛИТОМ | 1998 |

|

RU2183369C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

Датчик (100) отработавших газов выполнен с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания. Датчик отработавших газов включает чувствительный элемент (10) и стеклянное пленочное покрытие (20). Чувствительный элемент выполнен с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в датчике отработавших газов. Стеклянное пленочное покрытие (20) сформировано, по меньшей мере, на части поверхности чувствительного элемента и способно к поглощению компонента с Mn, содержащегося в отработавших газах, при температуре 700°C. В двигателе внутреннего сгорания используют топливо, имеющее концентрацию Mn свыше 20 ppm. Изобретение обеспечивает возможность снижения задержки сигнала датчика за счет предотвращения режима накопления кислорода. 4 з.п. ф-лы, 9 ил., 2 табл.

1. Датчик отработавших газов, выполненный с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в отработавших газах двигателя внутреннего сгорания, характеризующийся тем, что датчик содержит чувствительный элемент, выполненный с возможностью измерения концентрации кислорода или соотношения компонентов в воздушно-топливной смеси в датчике отработавших газов; а также стеклянное пленочное покрытие, сформированное, по меньшей мере, на части поверхности сенсорного элемента и способное к поглощению компонента с Mn, содержащегося в отработавших газах, при температуре 700°С, при этом двигатель внутреннего сгорания использует топливо, имеющее концентрацию Mn свыше 20 ppm.

2. Датчик отработавших газов по п. 1, отличающийся тем, что стеклянное пленочное покрытие выполнено из боросиликатного стекла, содержащего, по меньшей мере, Si и В.

3. Датчик отработавших газов по п. 2, отличающийся тем, что боросиликатное стекло выполнено из Si, В, Al, Ва и R в качестве основных элементов, где R - по меньшей мере,один элемент из числа Li, Na и K, при этом массовые соотношения основных компонентов боросиликатного стекла составляют, в пересчете на оксиды, если принимать все боросиликатное стекло за 100 мас. %:

SiO2 - от 30 до 45 мас. %;

B2O3 - от 10 до 20 мас. %;

Al2O3 - от 1 до 10 мас. %;

ВаО - от 20 до 30 мас. %; и

R2O - от 2 до 10 мас. %,

при этом общее содержание основных компонентов составляет 70 мас. % или более.

4. Датчик отработавших газов по п. 1, отличающийся тем, что чувствительный элемент выполнен в виде пакета слоев, содержащего слой твердого электролита, нагревательный слой и пористый слой с диффузным сопротивлением, пара электродов предусмотрена по обе стороны от слоя твердого электролита, нагревательный слой включает в себя нагревательный элемент, который вырабатывает тепло при подключении к источнику питания, слой с диффузным сопротивлением пропускает отработавшие газы таким образом, что отработавшие газы подводятся к любому из пары электродов, а стеклянное пленочное покрытие сформировано на поверхности сенсорного элемента, за исключением участка слоя с диффузным сопротивлением.

5. Датчик отработавших газов по п. 2 или 3, отличающийся тем, что значение, полученное путем деления массового соотношения В2О3 на массовое соотношение SiO2 в боросиликатном стекле, составляет от 0,25 до 0,5.

| US4164462A, 14.08.1979 | |||

| JP5819553A, 04.02.1983 | |||

| JP61155853A, 15.07.1986 | |||

| US4915814A, 10.04.1990 | |||

| JP2009031266A, 12.02.2009 | |||

| JP2011252894A, 15.12.2011 | |||

| МЕХАНИЧЕСКАЯ БЛОКИРОВКА РАЗЪЕДИНИТЕЛЕЙ | 1950 |

|

SU89234A1 |

| RU93053262А, 10.05.1996. | |||

Авторы

Даты

2016-10-20—Публикация

2013-07-24—Подача