Настоящее изобретение относится к области сенсорной техники и нанотехнологий, в частности, к способам изготовления газовых сенсоров хеморезистивного типа.

В настоящее время газовые сенсоры хеморезистивного (или кондуктометрического) типа наряду с электрохимическими являются наиболее дешевыми и простыми в эксплуатации (Полупроводниковые сенсоры в физико-химических исследованиях / И.А. Мясников, В.Я. Сухарев, Л.Ю. Куприянов, С.А. Завьялов. - М.: Наука, 1991). Эти сенсоры с 70-х гг. XX в. широко применяются для детектирования примесей в окружающей атмосфере, в первую очередь, горючих газов (патент США №3695848). Самыми популярными материалами для изготовления хеморезисторов являются оксиды олова, цинка, вольфрама и титана, которые отличаются высокой газочувствительностью и долговременной стабильностью (Korotchenkov G., Sysoev V.V. Conductometric metal oxide gas sensors: principles of operation and technological approaches to fabrication / Глава в кн.: Chemical sensors: comprehensive sensor technologies. Vol. 4. Solid state devices // New York: Momentum Press, LLC. - 2011. - P. 53-186).

Отмеченные оксиды являются широкозонными полупроводниками с проводимостью n-типа, которая обусловлена наличием, в первую очередь, собственных дефектов донорного типа. При воздействии газов -окислителей, как например, кислород, их проводимость падает вследствие хемосорбции молекул этих газов, сопровождаемой локализацией свободных электронов в приповерхностной области. При появлении газов-восстановителей в окружающей атмосфере локализованные электроны становятся свободными вследствие, в первую очередь, поверхностных реакций, и проводимость данных материалов увеличивается.

Тем не менее, в последнее время возрастает интерес к разработке хеморезисторов на основе оксидов p-типа, у которых хеморезистивный эффект заключается в повышении сопротивления при воздействии газов-восстановителей (Kim, H. - J. Highly sensitive and selective gas sensors using p-type oxide semiconductors: overview / H. - J. Kim, J. - H. Lee // Sensors & Actuators В. - V. 192. - 2014. - P. 607-627). Развитие нанотехнологий с 2000-х годов и синтеза наноструктур на основе таких материалов создали предпосылки для разработки новых сенсорных устройств. Причем, как показывает анализ данных научной литературы, одним их таких перспективных материалов является оксид марганца. Если ранее при разработке хеморезисторов его использовали (и используют) как добавку в оксиды n-типа для создания гетерофазных (или гетероструктурированных) материалов, то в последнее время опубликован ряд работ в зарубежной научно-технической литературе по использованию этого оксида для формирования хеморезисторов.

Имеется разработка хеморезистора на основе MnOx с добавкой Au (Srinivasan, В. Investigation of the gas sensing properties of Au/MnOx: response to CO exposure and comparison to Pt/SnO2 B. Srinivasan, S.D. Gardner // Surface and Interface Analysis. - 1998. - V. 26. - P. 1035-1049). Газочувствительный слой MnOx и Au/MnOx получают осаждением из водного раствора. Для этого водные растворы прекурсоров Mn(NO3)2 и HAuCl4 добавляют по каплям при перемешивании к раствору N2CO3 при комнатной температуре. Образовавшийся осадок промывают деионизированной водой, а затем сушат на воздухе в течение 24 часов при 110°С. Полученный материал измельчают, а затем прокаливают при температуре 400°С в течение 4 часов с целью стабилизации состава слоя MnOx или Au/MnOx. Данный хеморезистор помещали в вакуумную камеру и тестировали к воздействию СО при давлении 0,55 - 0,65 Торр. Было отмечено повышение проводимости при взаимодействии слоя MnOx с СО. Измерения при атмосферном давлении выполнены не были.

Известны и другие работы, в которых получение оксида/гидроксида марганца в виде осадка происходит путем добавления прекурсора к раствору солей марганца или добавлении солей марганца к раствору прекурсора или смешивании этих растворов. Так, в работе (Zhang, W. Water-evaporation-induced self-assembly of α-MnO2 hierarchical hollow nanospheres and their applications in ammonia gas sensing / W. Zhang, C. Zeng, M. Kong et al // Sensors and Actuators B. - 2012. - V. 162. - P. 292-299) порошок оксида марганца использовался для изготовления хеморезистора, чувствительного к аммиаку, концентрация 20-100 kppm, в смеси азотом при комнатной температуре. Для этого порошок оксида марганца спрессовывали в таблетку, которую располагали между двумя электродами из медной фольги. Величина коэффициента газочувствительности, определяемого как (ΔR/R0)/C, где ΔR -изменение сопротивления при воздействии тестового газа; R0 -сопротивление в опорной атмосфере без газа; С - концентрация тестового газа в ppm, составила (1,4-9,0)⋅10-5 ppm-1. В другой работе (Tian, X. Trace level detection of hydrogen gas using birnessite-type manganese oxide / X. Tian, L. Yang, X. Qing et al // Sensors and Actuators B. - 2015. - V. 207. - P. 34-42) порошок оксида марганца использовался для изготовления хеморезистора, чувствительного к водороду, концентрация 0,15-500 ppm, в смеси с воздухом при рабочей температуре 200°С. Для этого порошок оксида марганца измельчали и добавляли в дистиллированную воду, затем полученную пасту наносили на поверхность керамической трубки, на которой также располагались два платиновых электрода. Далее керамическую трубку с покрытием из оксида марганца высушивали при комнатной температуре с последующим отжигом в муфельной печи при температуре 300°С в течение 3 часов. Конструкцию также оборудовали нагревательным проводом из нихрома, который был приварен к платиновым электродам. Величина коэффициента газочувствительности составила 0,02-0,33 ppm-1. В третьей работе (Tokura, Y. Ultrasensitive detection of methylmercaptan gas using layered manganese oxide nanosheets with a quartz crystal microbalance sensor / Y. Tokura, G. Nakada, Y. Moriyama et al // Analytical Chemistry. - 2017. - V. 89. - P. 12123-12130) порошок оксида марганца использовали для создания сенсора на основе пьезокварцевых весов. Для этого порошок оксида марганца помещали в дистиллированную воду и обрабатывали ультразвуком. Приготовленную суспензию с концентрацией порошка оксида марганца 0,06 масс. % помещали в виде капель на поверхность пьезоэлектрической кварцевой пластины, затем высушивали при комнатной температуре и 60°С в течение 1 часа для удаления воды. Изготовленный таким образом пьезоэлектрический сенсор был чувствителен к метанолу, концентрация от 20 ppb, в смеси либо с воздухом, либо с азотом, либо с кислородом.

Известны работы, в которых предложен синтез наноструктур оксида марганца сольвотермальным методом из спиртового раствора, используя в качестве прекурсоров н-додециламин, KMnO4 и Na2SO3 (Zhang, L. Novel Mn3O4 micro-octahedra: promising cataluminescence sensing material for acetone / L. Zhang, Q. Zhou, Z. Liu et al // Chemistry of Materials. - 2009. - V. 21. - P. 5066-5071) или водных растворов KMnO4 и HNO3 (Liu, С.Ethanol gas sensing properties of hydrothermally grown α-MnO2 nanorods / C. Liu, S. T. Navale, Z. B. Yang et al // Journal of Alloys and Compounds. - 2017. - V. 727. -P. 362-369). Отличием данного метода является нагрев раствора смесей до температуры в диапазоне 120-180°С в течение длительного времени от 12 ч. до 5 дней с последующей сушкой полученного осадка при температуре 80°С. Синтезированные этим методом наноструктуры оксида марганца были применены для разработки люминесцентного сенсора, чувствительного к парам ацетона и хеморезистора, чувствительного к парам этанола. В случае хеморезистора величина коэффициента газочувствительности составила 0,002-0,03 ppm-1.

Имеется разработка хеморезистора на основе оксида марганца криптомеланового типа, синтезированного гидротермальным методом (Kumar, R. Ammonia gas sensing using thin film of MnO2 nanofibers / R. Kumar, R. Kumar, N. Kushwaha, J. Mittal // IEEE Sensors Journal. - 2016. - V. 16. - P. 4691-4695). В качестве прекурсоров используют растворы MnCl2⋅4H2O и KMnO4/HNO3. Эти растворы смешивают и кипятят при 100°С в течение 16 часов. Полученный осадок отфильтровывают и промывают дистиллированной водой с последующей сушкой при температуре около 120°С в течение 12 часов, а затем измельчают при 300°С в течение 6 часов. Разработанный на его основе хеморезистор был чувствителен к аммиаку, концентрация 1-100 ppm, в смеси с воздухом. Величина коэффициента газочувствительности составила 0,002-0,014 ppm-1.

Основными недостатками отмеченных методов является сложность контроля количества материала, используемого для создания сенсора, отсутствие возможности получения материала локально при формировании структур на кристалле (чипе), наличие ряда технологических этапов, что не позволяет проводить процесс непрерывно и удорожает стоимость конечных устройств, а также необходимость использования ряда компонентов, что усложняет контроль качества чистоты соединений при реализации технологического процесса.

Известна работа по получению нанокристаллов и нанонитей оксидных соединений марганца для разработки хеморезисторов (Xiao, J. High aspect ratio β-MnO2 nanowires and sensor performance for explosive gases / J. Xiao, P. Liu, Y. Liang, et al // Journal of Applied Physics. - 2013. - V. 114. - 073513). Для синтеза этого материала используют метод лазерной абляции в жидкости. Металлический марганец, помещенный в дистиллированную воду, подвергают облучению. Полученный коллоидный раствор, содержащий оксидные соединения марганца, выдерживают до нескольких дней, затем отделяют полученный осадок и подвергают обработке при 300°С в течение 3 ч в атмосфере воздуха. Хеморезистор, полученный на основе этого материала, был протестирован к воздействию водорода, этанола и СО в смеси с воздухом, в диапазоне концентраций 20-600 ppm, при температурах 150°С, 250°С и 300°С, соответственно. Для примера, величина коэффициента газочувствительности при воздействии этанола составила 0,004-0,027 ppm-1.

Основным недостатком данного метода является сложный контроль выхода конечного продукта, а также осуществление процесса в несколько этапов, что дополнительно усложняет контроль количества активного материала. Себестоимость такого хеморезистора является довольно высокой.

Известен метод вакуумного осаждения наноструктур оксида марганца, допированного платиной, в виде «наностенок», в котором оксид напыляется на мембрану анодного оксида алюминия методом магнетронного распыления, используя мишени из металлического марганца и платины (Sanger, A. Highly sensitive and selective hydrogen gas sensor using sputtered grown Pd decorated MnO2 nanowalls / A. Sanger, A. Kumar, A. Kumar, R. Chandra // Sensors and Actuators B. - 2016. - V. 234. - P. 8-14). Во время напыления в вакуумную камеру подают аргон до достижения давления около 30 мТорр и обеспечивают напуск небольшого количества кислорода. Разработанный на основе полученного материала хеморезистор чувствителен к водороду в концентрации 101-104 ppm в смеси с сухим воздухом. Величина коэффициента газочувствительности составляет 0,012-0,3 ppm-1.

Недостатком данного метода является его относительно высокая стоимость. Имеется необходимость использования специального субстрата для получения наноструктур, что существенно увеличивает стоимость и сложность изготовления конечного хеморезистивного устройства.

Имеется разработка хеморезистивного дозиметра на основе KMnO4 для детектирования оксида азота (Marr, I. Resistive NOx dosimeter to detect very low NOx concentrations - Proof-of-principle and comparison with classical sensing devices / I. Marr, R. Moos // Sensors and Actuators B. - 2017. - V. 248. -P. 848-855). Оксид марганца в этом методе синтезируют с помощью кальцинации (отжига) KMnO4 при температуре около 500°С для получения фазы MnO2 и при температуре около 650°С для получения фазы Mn2O3. Особенностью развитого устройства является отсутствие обратимого хеморезистивного отклика: после воздействия тестового газа требуется дополнительный нагрев (термоциклирование) оксидного элемента до 350-450°С для очистки его поверхности от хемосорбированных частиц.

Недостатком метода является использования достаточно высоких температур при изготовлении и достаточно высокая себестоимость.

Имеется разработка хеморезистора на основе порошка электролитического оксида марганца, чувствительного к влажности и работающего при комнатной температуре (Xu, C. -N. Humidity sensors using manganese oxides / C. -N. Xu, K. Miyazaki, T. Watanabe // Sensors and Actuators, B. - 1998. - V. 46. - P. 87-96). В цитируемой работе не приведены детали метода получения порошка. Пример получения электролитического оксида марганца представлен в Патенте РФ 2064977. В общем случае, порошок электролитического оксида марганца получают путем электролиза водного раствора, содержащего сернокислый марганец MnSO4 и серную кислоту, в гальваностатическом режиме, на аноде. Электролитический оксид марганца выделяют в виде осадка и высушивают. В работе (Xu, C. -N. Humidity sensors using manganese oxides / C. -N. Xu, K. Miyazaki, T. Watanabe // Sensors and Actuators, B. - 1998. - V. 46. - P. 87-96) для изготовления хеморезистора порошок электролитического оксида марганца добавляли в дистиллированную воду и полученную пасту наносили на подложку из оксида алюминия, на которой механически были закреплены два платиновых электрода на расстоянии 1,5 мм друг от друга. Полученный хеморезистор был чувствителен к влажности. Величина коэффициента газочувствительности составила менее 0,004 ppm-1.

Данный метод не был использован для получения тонких пленок и наноструктур оксида марганца с целью разработки хеморезистора. Использование гальваностатического режима не позволяет контролировать процесс достаточно уверенно, т.к. может способствовать протеканию нескольких процессов, вклад которых может меняться по мере выработки электролита. Например, возможно выделение кислорода и водорода и изменение содержания серной кислоты.

Известен способ получения наносфер оксида марганца (патент Китая CN 106044862). В данном способе оксид марганца получают методом электролиза из кислых (H2SO4, 30-60 г/л) растворов MnSO4, 40-70 г/л, при плотностях тока в диапазоне 100-1000 А/м2. Полученный оксид высушивают и диспергируют, чтобы получить наночастицы. В патенте Китая CN 103399066 описана возможность создания электрохимических сенсоров ионов натрия на основе этого материала. Однако данный материал не был использован для разработки хеморезистора.

Во всех описанных методах изготовление хеморезистора состоит, как минимум, из двух этапов: 1) изготовление газочувствительного материала -порошка оксида марганца, 2) нанесение порошка оксида марганца на структуру, содержащую электроды для получения хеморезистивного элемента. Это приводит к достаточно высокой себестоимости конечного устройства.

Таким образом, имеется проблема создания хеморезистора на основе наноструктур оксида марганца электрохимическим методом с низкой себестоимостью и в одноэтапном технологическом процессе.

Поставленная техническая проблема решается тем, что в способе изготовления хеморезистора на основе наноструктур оксида марганца применяют электрохимический метод осаждения в емкости, оборудованной электродом сравнения и вспомогательным электродом, заполненной электролитом, содержащим нитрат-анионы и катионы марганца, в которой наноструктуры оксида марганца осаждают на диэлектрическую подложку, оборудованную полосковыми электродами, выполняющими роль рабочего электрода, путем приложения к рабочему электроду постоянного электрического потенциала в диапазоне от -0,5 В до -1,1 В относительно электрода сравнения в течение 5-20 минут и температуре электролита в диапазоне от 20 до 40°С, после чего подложку с осажденным слоем наноструктур оксида марганца промывают дистиллированной водой и высушивают при комнатной температуре.

В качестве электролита используют растворы MnSO4 концентрации 0,025-0,4 моль/л и NaNO3 концентрации 0,2-0,8 моль/л.

В качестве электрода сравнения используют насыщенный хлорсеребряный электрод.

В качестве электрода сравнения могут использовать каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод или любой другой электрод сравнения с перерасчетом значений прикладываемых потенциалов.

Используют вспомогательный электрод, выполненный из проводящего инертного материала в виде стержня, пластины или сетки.

Используют емкость, выполненную из диэлектрического материала, инертного по отношению к компонентам раствора электролита.

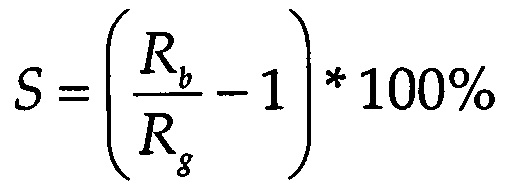

Диэлектрическую подложку оборудуют двумя полосковыми электродами при изготовлении дискретного хеморезистора или набором полосковых электродов в количестве не менее четырех при изготовлении мультисенсорной линейки хеморезистивного типа.

Техническим результатом выполнения способа является хеморезистор, отличающийся тем, что в качестве газочувствительного материала устройства используется слой из наноструктур оксида марганца, у которого при нагреве до температур 200-270°С в результате хеморезистивного эффекта изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе, или мультисенсорная линейка хеморезистивного типа, в которой количество измерительных электродов составляет не менее четырех; при этом слой, заключенный между каждой парой электродов, образует отдельный хеморезистивный элемент, а вся совокупность хеморезистивных элементов образует мультисенсорную линейку.

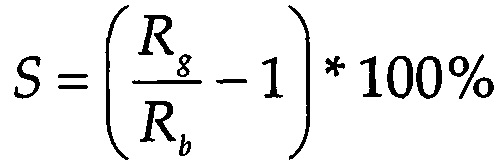

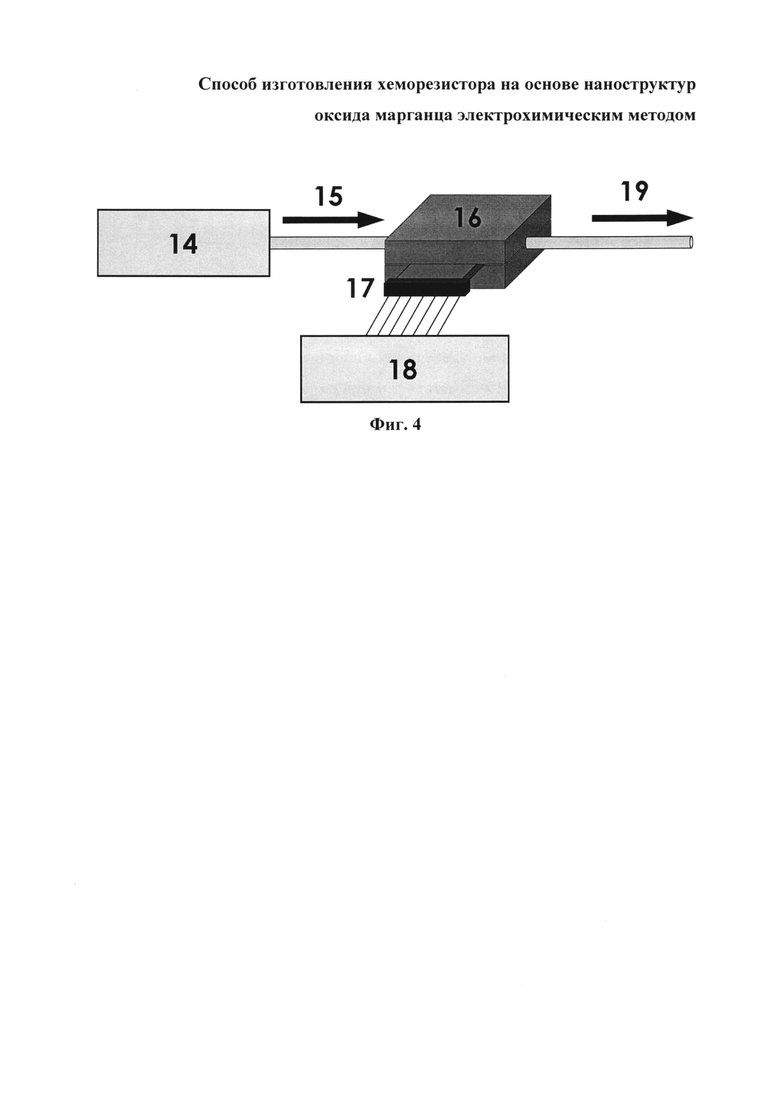

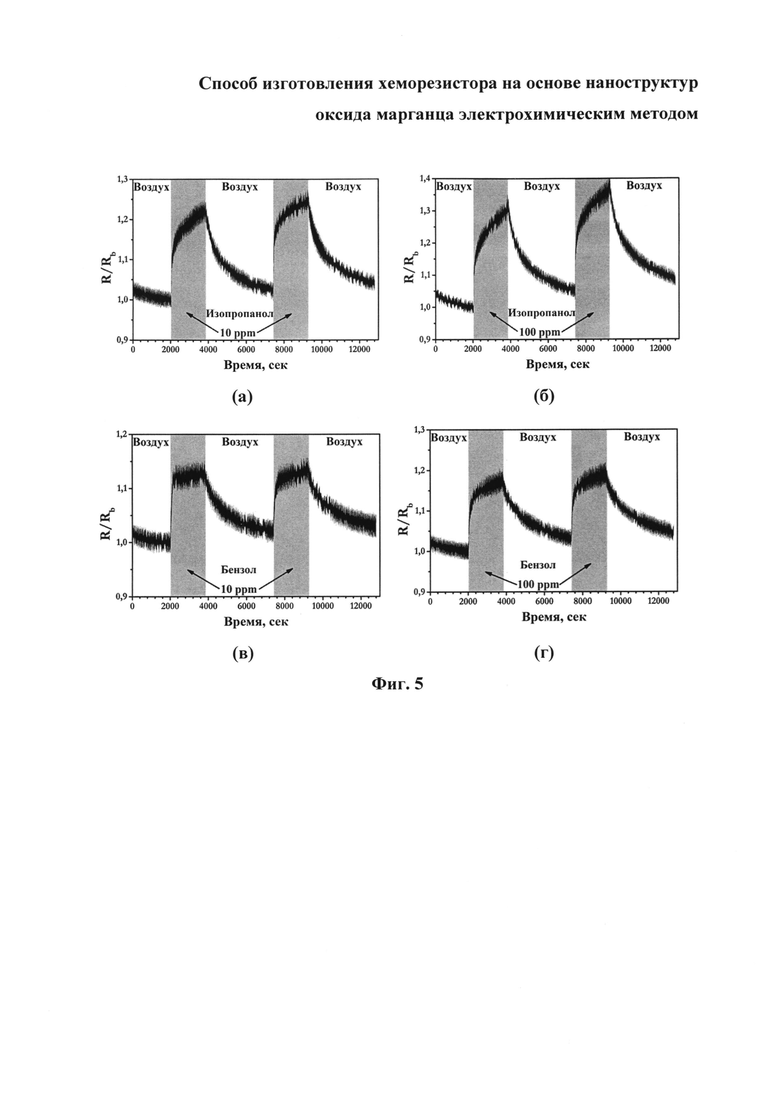

Описание предлагаемого изобретения представлено на Фиг. 1-6, где на Фиг. 1 представлена схема рабочей установки по электрохимическому осаждению наноструктур оксида марганца на подложку, оборудованную набором металлических полосковых электродов, позициями обозначены: 1 - диэлектрическая подложка с набором металлических полосковых электродов, выполняющих роль рабочего электрода, 2 - полосковые электроды, 3 - вспомогательный электрод, 4 - электрод сравнения, 5 -водный электролит, 6 - потенциостат, 7 - персональный компьютер с программным обеспечением для работы с потенциостатом, 8 -нагревательный элемент с обратной связью, оборудованный датчиком температуры; на Фиг. 2 - схема хеморезистора (а) и мультисенсорной линейки с тремя хеморезистивными элементами (б), позициями обозначены: 9 - терморезисторы для нагрева и контроля температуры газочувствительного слоя, 10 - слой наноструктур оксида марганца; на Фиг. 3 - изображения морфологии слоя наноструктур оксида марганца, полученные при помощи сканирующей электронной микроскопии при разных увеличениях - х50000 (а), х1000 (б), штриховыми линиями показаны границы межэлектродной области, позициями обозначены: 11, 12 - области, соответствующие полосковым электродам, 13 - схема предлагаемого хеморезистора на основе слоя наноструктур оксида марганца в межэлектродной области; на Фиг. 4 - схема измерения отклика хеморезистора на основе наноструктур оксида марганца, позициями обозначены: 14 - газосмесительный блок, предназначенный для генерации смеси тестового газа с воздухом, 15 - газопровод для подачи тестовой газовой смеси в камеру, содержащую хеморезистор, 16 - герметичная камера, 17 - хеморезистор или мультисенсорная линейка хеморезистивного типа, 18 - электроизмерительный блок, предназначенный для измерения сопротивления хеморезистора, 19 - газопровод для выхлопа газа; на Фиг. 5 - изменение сопротивления хеморезистора на основе наноструктур оксида марганца, работающего при температуре 250°С, при воздействии паров изопропанола, концентрация 10 ppm (а) и 100 ppm (б), в смеси с воздухом, и бензола, концентрация 10 ppm (в) и 100 ppm (г), в смеси с воздухом; на Фиг. 6 - результат обработки векторного сигнала мультисенсорной линейки хеморезистивного типа, изготовленной заявляемым способом, состоящей из пяти хеморезистивных элементов, к воздействию паров изопропанола и бензола, концентрации 10 ppm (а) и 100 ppm (б), в смеси с воздухом.

Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом осуществляют следующим образом.

Наноструктуры оксида марганца осаждают электрохимическим методом на диэлектрическую подложку (Фиг. 2, поз. 1), например, из окисленного кремния или оксида алюминия, оборудованную полосковыми электродами (Фиг. 2, поз. 2), например, из золота или платины толщиной до 1 мкм, шириной в диапазоне 10-100 мкм и межэлектродным зазором в диапазоне 1-1000 мкм, которые выполняют роль рабочего электрода (Фиг. 1, поз. 1, 2). При изготовлении дискретного хеморезистора используют подложку с нанесенными двумя полосковыми электродами (Фиг. 2а), а при изготовлении мультисенсорной линейки хеморезистивного типа используют набор полосковых электродов в количестве не менее четырех (Фиг. 2б). Осаждение проводят из водного электролита, содержащего нитрат-анионы и катионы марганца (Фиг. 1, поз. 5). Для приготовления электролита используют растворенные в дистиллированной воде MnSO4 концентрации 0,025-0,4 моль/л и NaNO3 концентрации 0,2-0,8 моль/л. Осаждение проводят в емкости, выполненной из диэлектрического материала, например, из стекла или политетрафторэтилена, которую заполняют электролитом. Кроме рабочего электрода в емкость с электролитом также помещают вспомогательный электрод, выполненный из проводящего инертного материала в форме стержня, пластины или сетки, и электрод сравнения (Фиг. 1, поз. 3). Температуру электролита варьируют в диапазоне 20-40°С. Нагрев электролита обеспечивают, например, с помощью нагревательной плиты, оборудованной датчиком температуры (Фиг. 1, поз. 8). Осаждение наноструктур оксида марганца проводят путем подачи на рабочий электрод постоянного электрического потенциала в диапазоне от -0,5 В до -1,1 В относительно насыщенного хлорсеребряного электрода (Ag/AgClнac) сравнения (Фиг. 1, поз. 4), либо каломельного, ртутно-сульфатного, оксидно-ртутного, обратимого водородного электрода или любого другого электрода сравнения с перерасчетом значений прикладываемых потенциалов. Электрический потенциал на рабочий электрод подают при помощи потенциостата (Фиг. 1, поз. 6) в течение 5-20 минут. Отмеченные диапазоны варьирования концентрации прекурсоров, времени осаждения, потенциала и температуры электролита позволяют получение структур оксида марганца в наноструктурированной морфологии. При этом нижние пределы значений обеспечивают минимальную плотность размещения синтезированных наноструктур оксида марганца в зазоре между полосковыми электродами так, чтобы наноструктуры формировали резистивный контакт между полосковыми электродами. Верхние пределы значений параметров соблюдают, чтобы толщина синтезированных структур оксида марганца оставалась в нанометровом диапазоне с целью эффективного проявления хеморезистивного эффекта. Значения как потенциала, так и времени процесса осаждения задают в управляющей программе потенциостата при помощи персонального компьютера (Фиг. 1, поз. 7). После окончания процесса осаждения диэлектрическую подложку с полосковыми электродами и слоем наноструктур оксида марганца промывают дистиллированной водой и высушивают при комнатной температуре.

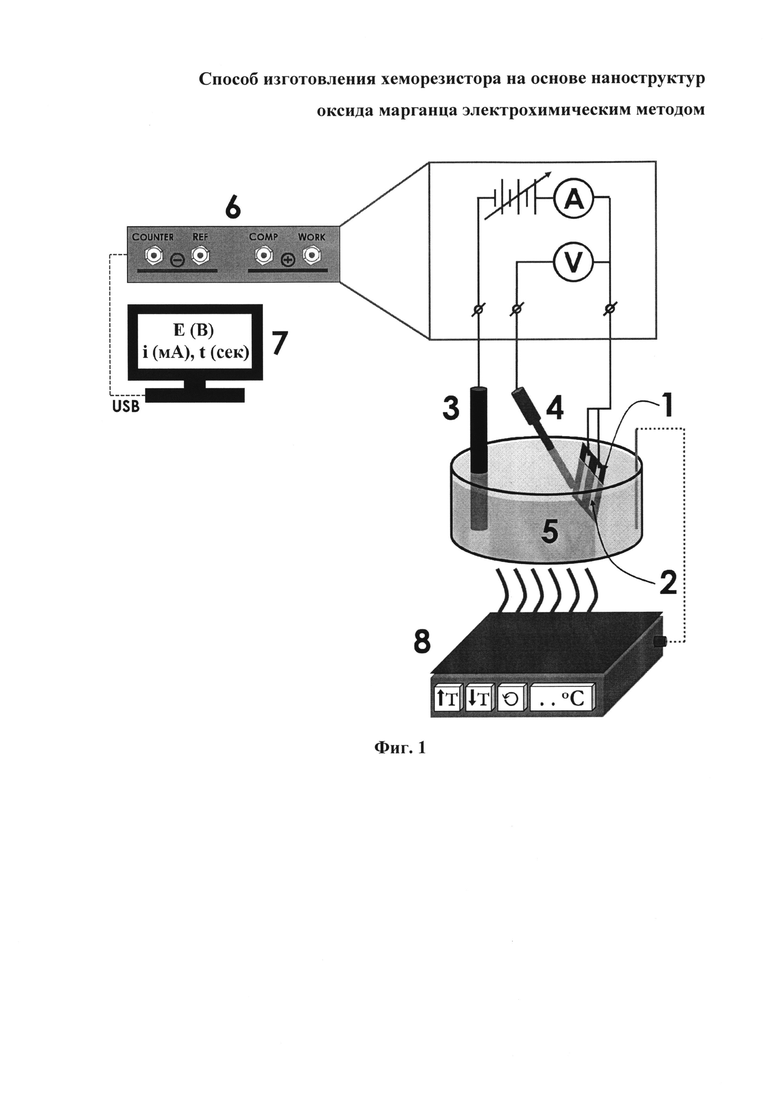

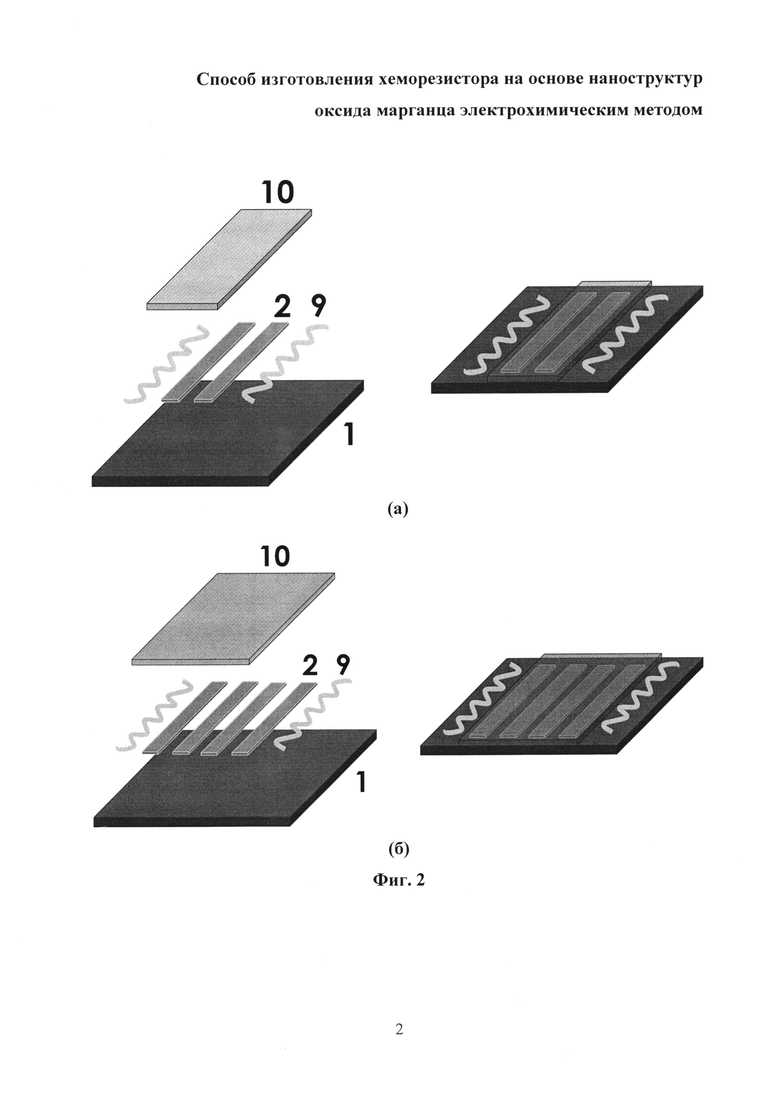

Изготовленный хеморезистор помещают в камеру (Фиг. 4, поз. 16), оборудованную вводом (Фиг. 4, поз. 15) и выводом (Фиг. 4, поз. 19) потока смеси органических паров с воздухом, и экспонируют к потоку газовой смеси. В качестве измерительного сигнала используют сопротивление наноструктур оксида марганца между полосковыми электродами, которое регистрируют стандартными схемами с помощью делителя или с помощью моста Уинстона, применяя соответствующий электроизмерительный блок. Величину хеморезистивного отклика S определяют как относительное изменение сопротивления в тестовом газе Rg по отношению к сопротивлению в опорной атмосфере Rb в процентах:

- в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

Хеморезистивный эффект в оксиде марганца при нормальных условиях в обычной кислородо-содержащей атмосфере определяется наличием на поверхности этого оксида хемосорбированных ионов (О-, O2- и О2-) кислорода, которые при адсорбции локализуют электроны из объема. Газы-восстановители, как например, органические пары спиртов, реагируют с хемосорбированным кислородом или напрямую инжектируют электроны в полупроводник. В обоих случаях происходят процессы рекомбинации, которые ведут к уменьшению концентрации дырок и, как следствие, к понижению проводимости или увеличению сопротивления. Так как в наноструктурах соотношение между длиной Дебая, определяемой хемосорбированными ионами на поверхности, и толщиной структуры гораздо больше чем, например, в толстых слоях, то получаемые хеморезисторы обладают высоким откликом.

С целью увеличения селективности хеморезистивного отклика к виду газа этим способом изготавливают линейку хеморезисторов, для чего используют количество измерительных электродов на подложке во время осаждения не менее четырех, так чтобы сформировать не менее трех хеморезистивных сегментов. При этом слой наноструктур оксида марганца, заключенный между каждой парой электродов, образует отдельный хеморезистивный элемент (Фиг. 3, поз. 13), а вся совокупность хеморезистивных элементов образует мультисенсорную линейку из i∈{1, n} элементов. В этом случае сопротивления этих элементов Ri или их хеморезистивный отклик Si являются компонентами вектора {R1, R2, R3, …, Rn} или {S1, S2, S3, …, Sn}, различного для различных тестовых газов. Этот векторный сигнал хеморезистивной линейки при воздействии разных газов обрабатывают методами распознавания образов в рамках мультисенсорного подхода (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011) с целью извлечения признаков, характеризующих тестовый газ, и идентифицируют тестовый газ.

Таким образом, в результате осуществления данного способа получают хеморезистор или мультисенсорную линейку хеморезистивного типа на основе наноструктур оксида марганца в рамках электрохимического метода.

Пример реализации способа

Описанный способ был реализован на примере изготовления мультисенсорной линейки хеморезистивного типа, являющейся более сложным устройством по сравнению с простым хеморезистором.

Мультисенсорная линейка хеморезистивного типа была изготовлена на основе мультиэлектродного чипа, который представлял собой диэлектрическую подложку (Фиг. 2, поз. 1) с нанесенным на нее методом катодного распыления набором полосковых платиновых электродов, каждый толщиной около 1 мкм и шириной дорожки около 100 мкм с межэлектродным расстоянием 50-70 мкм (Фиг. 2, поз. 2). По краям фронтальной стороны подложку оборудовали меандровыми полосками из платины (Фиг. 2, поз. 9), служащими в качестве терморезисторов, которые были предназначены для контроля рабочей температуры во время эксплуатации хеморезистора. На тыльную сторону подложки наносили методом катодного распыления полосковые платиновые нагреватели меандрового типа, ширина дорожки - 100 мкм, толщина - 1 мкм, с целью обеспечения рабочей температуры подложки до 300°С во время функционирования мультисенсорной линейки.

Наноструктуры оксида марганца (Фиг. 2, поз. 10) осаждали на полосковые электроды мультиэлектродного чипа (Фиг 1, поз. 1, 2), электрохимическим методом. Для проведения процесса осаждения равномерно на все полосковые электроды мультиэлектродного чипа последние были электрически соединены во время процесса и выполняли роль рабочего электрода. В качестве электролита (Фиг. 1, поз. 5) использовали водный раствор смеси MnSO4 в концентрации 0,1 моль/л и NaNO3 в концентрации 0,2 моль/л. В стеклянную емкость, содержащую электролит и мультиэлектродный чип, также помещали вспомогательный электрод в виде графитового стержня, и насыщенный хлорсеребрянный электрод сравнения (Фиг. 1, поз. 4, EAg/AgClнac=0,197 В относительно стандартного водородного электрода сравнения). Температура электролита во время процесса осаждения составляла около 25°С.

На рабочий электрод при помощи потенциостата (Elins, Фиг. 1, поз. 6) подавали постоянный потенциал, равный -1 В относительно потенциала насыщенного хлорсеребряного электрода сравнения, в течение 15 минут. Потенциал и время осаждения контролировали с помощью программного обеспечения потенциостата на персональном компьютере (Фиг. 1, поз. 7).

После окончания процесса осаждения мультиэлектродный чип с осажденным слоем наноструктур оксида марганца промывали дистиллированной водой и высушивали при комнатной температуре.

На Фиг. 3 показаны изображения поверхности слоя наноструктур оксида марганца между двумя электродами, полученные с помощью сканирующей электронной микроскопии с использованием микроскопа Carl Zeiss AURIGA® (Германия). Как видно из Фиг. 3б, оксид марганца представлен на полосковых электродах (Фиг. 3, поз. 11, 12) в виде агломератов кристаллических плоских частиц толщиной порядка 200-400 нм. Данные наноструктуры образуют перколяционные дорожки между электродами.

Для проведения измерения хеморезистивного отклика мультиэлектродного чипа со слоем наноструктур оксида марганца его размещали в камере из нержавеющей стали (Фиг. 4, поз. 16), оборудованной вводом и выводом газового потока (Фиг. 4, поз. 15, 19), и экспонировали к воздействию паров изопропанола, бензола, концентрации 10-100 ppm, в смеси с искусственным воздухом, генерируемых с помощью газосмесительного блока (Фиг. 4, поз. 14). Сопротивления хеморезистивных элементов в мультисенсорной линейке измеряли последовательно с помощью электроизмерительной схемы (Фиг. 4, поз. 18), включающей мультиплексор, с временем опроса 30 мсек на каждый хеморезистивный элемент. Рабочую температуру мультиэлектродного чипа на основе слоя наноструктур оксида марганца устанавливали в диапазоне 200-270°С. Оптимальная температура с целью получения максимального хеморезистивного отклика составляла около 250°С.

На Фиг. 5 показан типичный отклик - изменение сопротивления одного хеморезистивного элемента из мультисенсорной линейки чипа, нагретого до 250°С, на основе наноструктур оксида марганца, к парам изопропанола, концентрацией 10 ppm (Фиг. 5а) и 100 ppm (Фиг. 5б), в смеси с сухим воздухом и бензола, концентрацией 10 ppm (Фиг. 5в) и 100 ppm (Фиг. 5г), в смеси с сухим воздухом. Видно, что при воздействии органических паров сопротивление хеморезистора растет и обратимо уменьшается при удалении паров. Отклик является воспроизводимым, устойчивым и превышает 3х-кратную амплитуду электрического шума. Это позволяет рассматривать данный хеморезистор как пригодный для практического использования. Величина коэффициента газочувствительности для изопропанола составляет 0,003-0,02 ppm-1, что сопоставимо с результатами, известными из научно-технической литературы для других хеморезисторов на основе оксида марганца.

Совокупный векторный отклик мультисенсорной линейки хеморезистивного типа, изготовленной на основе мультиэлектродного чипа заявляемым способом, был сформирован из хеморезистивных откликов 5 хеморезистивных элементов линейки при воздействии органических паров изопропанола и бензола, и обработан методом линейного дискриминантного анализа (ЛДА). Результаты представлены на Фиг. 6. Построенные кластеры данных, соответствующие векторным откликам мультисенсорной линейки к воздействию паров изопропанола и бензола, концентрация 10 ppm (а) и 100 ppm (б), в смеси с воздухом, значительно удалены друг от друга, что дает возможность их технически разделить и селективно определить. Это позволяет не только детектировать данные газы (выполнить функцию сенсора), но и идентифицировать их (выполнить функцию газоанализатора).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА КОБАЛЬТА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2677093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| МУЛЬТИОКСИДНЫЙ ГАЗОАНАЛИТИЧЕСКИЙ ЧИП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684426C1 |

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| Газоаналитический чип на основе лазерно-модифицированного оксида олова | 2023 |

|

RU2818679C1 |

| Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова | 2016 |

|

RU2626741C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Газовый сенсор, мультисенсорная линейка хеморезистивного типа на основе окисленного двумерного карбида титана (максена) и способ их изготовления | 2018 |

|

RU2709599C1 |

| Газовый сенсор хеморезистивного типа на основе вискеров сульфида титана и способ его изготовления | 2017 |

|

RU2684429C1 |

Использование: для изготовления газовых сенсоров хеморезистивного типа. Сущность изобретения заключается в том, что способ изготовления хеморезистора на основе наноструктур оксида марганца в рамках электрохимического метода включает емкость, оборудованную электродом сравнения и вспомогательным электродом, заполненную электролитом, содержащим нитрат-анионы и катионы марганца, наноструктуры оксида марганца осаждают на диэлектрическую подложку, оборудованную полосковыми электродами, выполняющими роль рабочего электрода, путем приложения к рабочему электроду постоянного электрического потенциала от -0,5 В до -1,1 В относительно электрода сравнения в течение 5-20 минут и при температуре электролита в диапазоне 20-40°С, после чего подложку с осажденным слоем наноструктур оксида марганца промывают дистиллированной водой и высушивают при комнатной температуре. Технический результат: обеспечение возможности создания хеморезистора на основе наноструктур оксида марганца в одноэтапном технологическом процессе. 6 з.п. ф-лы, 6 ил.

1. Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом характеризуется тем, что в емкости, оборудованной электродом сравнения и вспомогательным электродом, заполненной электролитом, содержащим нитрат-анионы и катионы марганца, наноструктуры оксида марганца осаждают на диэлектрическую подложку, оборудованную полосковыми электродами, выполняющими роль рабочего электрода, путем приложения к рабочему электроду постоянного электрического потенциала от -0,5 В до -1,1 В относительно электрода сравнения в течение 5-20 минут и при температуре электролита в диапазоне 20-40°С, после чего подложку с осажденным слоем наноструктур оксида марганца промывают дистиллированной водой и высушивают при комнатной температуре.

2. Способ по п. 1, характеризующийся тем, что в качестве электролита используют растворы MnSO4 концентрации 0,025-0,4 моль/л и NaNO3 концентрации 0,2-0,8 моль/л.

3. Способ по п. 1, характеризующийся тем, что в качестве электрода сравнения используют насыщенный хлорсеребряный электрод.

4. Способ по п. 1, характеризующийся тем, что в качестве электрода сравнения используют каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод или любой другой электрод сравнения с перерасчетом значений прикладываемых потенциалов.

5. Способ по п. 1, характеризующийся тем, что используют вспомогательный электрод, выполненный из проводящего инертного материала в виде стержня, пластины или сетки.

6. Способ по п. 1, характеризующийся тем, что используют емкость, выполненную из диэлектрического материала, инертного по отношению к компонентам раствора электролита.

7. Способ по п. 1, характеризующийся тем, что диэлектрическую подложку оборудуют двумя полосковыми электродами при изготовлении дискретного хеморезистора или набором полосковых электродов в количестве не менее четырех при изготовлении мультисенсорной линейки хеморезистивного типа.

| Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова | 2016 |

|

RU2626741C1 |

| Чувствительный элемент кондуктометрического газоанализатора | 1990 |

|

SU1741041A1 |

| US 20140311221 A1, 23.10.2014 | |||

| Способ получения пектинового экстракта из гребней винограда | 2023 |

|

RU2831400C1 |

| CN 106044862 A, 26.10.2016 | |||

| CN 103399066 A, 20.11.2013. | |||

Авторы

Даты

2019-01-15—Публикация

2018-02-05—Подача