Группа изобретений относится к области газового анализа и мониторингу окружающей среды, в частности к детектирующим устройствам, которые применяются для регистрации, измерения и контроля количества диоксида азота в атмосфере, а также к способам получения таких газоанализаторов. Областью применения заявляемых изобретений могут являться химическая, нефтехимическая, нефтеперерабатывающая и газовая промышленность.

В кондуктометрическом датчике, описанном в (RU 2636411 С1, 23.11.2017), в качестве газочувствительного элемента используется поликристаллическая пленка антимонида индия InSb, нанесенная на электродную площадку. Адсорбция молекул диоксида азота приводит к изменению электропроводности полупроводниковой пленки InSb. Авторы приводят градуировочный график зависимости изменения электропроводности (Δσ) полупроводниковой пленки в процессе адсорбции диоксида азота при комнатной температуре от начального давления NO2 (PNO2). Согласно этому графику, чувствительность такого сенсора не высокая и составляет десятки ppm.

В (RU 2732802 С9, 22.09.2020) предложен сенсор кондуктометрический. В качестве газочувствительного элемента в данном сенсоре используется пористый кремний-углеродный композит. При взаимодействии с молекулами NO2 у данного материала изменяется электрическое сопротивление. Однако, как пишут авторы, хеморезистивные свойства (изменение сопротивления) газочувствительного элемента устойчиво проявляются только при концентрациях NO2 не менее 1%, то есть чувствительность данного сенсора очень низкая.

Известен газочувствительный элемент на основе двухслойного графена, осажденного методом CVD (chemical vapor deposition - химическое осаждение из паровой фазы) на поверхность Al2O3. В качестве электродов авторы используют встречно-штыревые никелевые электроды. Предел обнаружения диоксида азота для разработанного чувствительного элемента составляет 25 ppm. (Seekaew, Y., Phokharatkul, D., Wisitsoraat, A., Wongchoosuk, C. Highly sensitive and selective room-temperature NO2 gas sensor based on bilayer transferred chemical vapor deposited graphene // Applied Surface Science. - 2017. - V. 404. - P. 357-363). Недостатком данного газочувствительного элемента является использование в качестве активного слоя графена. Как известно, графен, из-за сложной технологии получения, считается одним из самых дорогих материалов.

В работе (Shaik М., Rao V.K., Sinha А.K., Murthy K.S.R.C. Jain R. Sensitive detection of nitrogen dioxide gas at room temperature using poly(3,4-ethylenedioxythiophene) nanotubes // Journal of environmental chemical engineering. - 2015. - T. 3. - №3. - C. 1947-1952) представлен газочувствительный элемент на основе нанотрубок из поли(3,4-этилендиокситиофена) (PEDOT). PEDOT нанесен на поверхность Al2O3 с золотыми встречно-штыревыми электродами. Нанотрубки PEDOT показали хороший отклик на диоксид азота при концентрации 20 ppm. К недостаткам данного газочувствительного элемента можно отнести низкую чувствительность, а также термическую нестабильность PEDOT при повышенных температурах. Процесс десорбции молекул диоксида азота идет при температурах выше 160°С, а термодеструкция PEDOT начинается при температуре 140°С.

Известен газочувствительный элемент для обнаружения диоксида азота на основе тонких пленок оксида никеля, осажденных методом реактивного магнетронного напыления на поверхность кремниевых и алюминиевых подложек (Hotovy, I., Rehacek, V., Siciliano, P., Capone, S., Spiess, L. Sensing characteristics of NiO 1hin films as NO2 gas sensor // Thin solid films. - 2002. - V. 418. - №1. - P. 9-15). В качестве токосъемных электродов авторы используют встречно-штыревые платиновые электроды. Данный газочувствительный элемент показал хороший отклик на диоксид азота при концентрации 10 ppm. К недостаткам данного газочувствительного элемента можно отнести сложный и трудоемкий процесс нанесения пленки NiO на поверхность подложек.

Ближайшим техническим решением к предлагаемому изобретению является газочувствительный элемент, описанный в [Gomaa, М. М., Sayed, М. Н., Patil, V. L., Boshta, М., & Paul, P. S. Gas sensing performance of sprayed NiO thin films toward NO2 gas // Journal of Alloys and Compounds. - 2021. - V. 885. - P. 160908], на основе пленок оксида никеля, полученных методом спрей-пиролиза при температуре 450°С и нанесенных на поверхность стеклянной подложки с серебряными электродами. Указанное решение выбрано заявителем в качестве прототипа. Сенсорный отклик такого чувствительного элемента 57% при концентрации диоксида азота 20 ppm.

К недостаткам такого чувствительного элемента можно отнести недостаточную чувствительность к сверхнизким количествам диоксида азота. Известно, что предельно допустимая концентрация ПДК для NO2 составляет 2 ppm. Кроме того, получение тонких пленок оксида никеля предусматривает использование высоких температур в процессе спрей-пиролиза.

Техническая проблема, на решение которой направлены заявляемые изобретения, состоит в расширении арсенала газочувствительных элементов в отношении диоксида азота новым средством указанного назначения, обладающим высокой чувствительностью к сверхнизким количествам обнаруживаемого газа, механической стойкостью, однородностью, хорошей адгезией чувствительного слоя к поверхности подложки, характеризующимся технологичностью изготовления, простотой калибровки и легкостью замены чувствительных элементов, а также в расширении ассортимента способов получения газочувствительных элементов в отношении диоксида азота.

Техническим результатом предлагаемой группы изобретений является реализация указанного назначения, создание газочувствительного элемента, характеризующегося повышенной чувствительностью за счет обеспечения гораздо большей удельной площади поверхности активного слоя по сравнению с тонкопленочными или объемными материалами, а также увеличения количества поверхностно-активных центров, поглощающих молекулы газа, и технологичностью его изготовления за счет легко масштабируемого и простого метода синтеза волокон никеля и простого метода изготовления электродов.

Указанный технический результат достигается тем, что в предлагаемом газочувствительном элементе кондуктометрического сенсора для обнаружения диоксида азота активный слой состоит из ориентированных субмикронных волокон оксида никеля, покрытых слоем наночастиц оксида никеля, нанесенных на поверхность инертной термостойкой подложки с встречно-штыревыми электродами, выполненными из инертного материала. Для лучшей адгезии между подложкой и электродами на подложку нанесен металлический слой, имеющий хорошую адгезию к материалу подложки, поверх которого нанесены встречно-штыревые электроды.

Технический результат также достигается способом получения заявляемого газочувствительного элемента, включающим

нанесение методом фотолитографии на поверхность инертной термостойкой подложки инертных электродов, которое в свою очередь состоит из предварительного нанесения фотошаблона, имеющего заданный рисунок гребенчатой формы, с последующим нанесением методом магнетронного напыления на фотошаблон слоя электродов из инертного материала, удаления ненужной части фотошаблона,

дозированное нанесение на слой электродов в присутствии обуславливающего ориентацию частиц магнитного поля с поворотом подложки после каждого дозирования на 90 градусов относительно вектора магнитной индукции, обуславливающего ориентацию слоя волокон никеля, предварительно полученных методом химического восстановления солей никеля из жидкой фазы в присутствии магнитного поля, обуславливающего получение волокон никеля,

нанесение методом магнетронного напыления на слой волокон никеля слоя наночастиц никеля,

термоокисление с образованием оксида никеля в слое волокон никеля и наночастиц никеля.

Предпочтительно на поверхность инертной термостойкой подложки перед нанесением встречно-штыревых электродов предварительно методом магнетронного напыления наносят металлический слой, имеющий хорошую адгезию к материалу подложки.

Схематическое изображение заявляемого газочувствительного элемента кондуктометрического сенсора на диоксид азота в отношении диоксида азота приведено на фигуре 1.

Заявляемый газочувствительный элемент кондуктометрического сенсора в отношении диоксида азота представляет собой подложку 1, выполненную из инертного термостойкого материала, с размещенным на ней металлическим слоем 2, имеющим хорошую адгезию к материалу подложки, улучшающий адгезию между подложкой и электродами, поверх которого нанесены встречно-штыревые электроды 3. На поверхность подложки с встречно-штыревыми электродами 3 нанесен активный слой - металлоксидный газочувствительный слой 4, представляющий собой ориентированные субмикронные волокна оксида никеля. Слой 4 покрыт тонким пленочным слоем 5, состоящим из наночастиц оксида никеля.

Инертная термостойкая подложка 1 может быть стеклянной, кремниевой, керамической, выполненной из оксида алюминия Al2O3. Наиболее экономически доступной является стеклянная подложка, ее использование более целесообразно, поскольку стоимость подложки в конечном счете будет влиять на себестоимость самого элемента.

Для металлического слоя 2, имеющего хорошую адгезию к материалу подложки 1, служащему для увеличения адгезии встречно-штыревых электродов 3 к поверхности подложки 1, можно использовать металлы, например, такие, как никель, титан, хром или смесь этих металлов. С экономической точки зрения целесообразно использовать слой 2 из никеля.

Электроды 3 должны бить изготовлены из инертного материала - золота, платины, палладия. Наиболее эффективным среди них является золото благодаря его стабильным электрическим, термическим и механическим параметрам, а также стоимости.

Для получения такого газочувствительного слоя 4 вместо оксида никеля можно использовать такие оксиды, как SnO2, WO3, ZnO, TiO2 и др. Однако, эти оксиды являются полупроводниками n-типа, и они все очень подробны изучены в качестве газочувствительного слоя в кондуктометрических сенсорах. На данный момент особый интерес представляет создание газовых сенсоров на основе полупроводниковых оксидов р-типа. К таким относится оксид никеля.

Заявляемый чувствительный элемент газового сенсора получают следующим образом.

Электроды 3 наносят с использованием метода фотолитографии следующим образом. На предварительно нагретую подложку наносят пленочный фоторезист. Далее остывшую пленку подвергают экспонированию под УФ-лампой через фотошаблон. Фотошаблон изготовлен лазерной печатью на поверхности акрила. Далее непроэкспонированную часть пленочного фоторезиста удаляют с помощью 1%-ного водного раствора кальцинированной соды. В результате на поверхности стеклянной подложки остается заданный рисунок - гребенчатой формы.

На готовый шаблон методом магнетронного напыления напыляют металлический слой 2, поверх которого напыляют электроды 3 из инертного материала. После этого ненужную часть фоторезиста удаляют ацетоном (ХЧ) и на поверхности стекла остаются электроды 3 с встречно-штыревым расположением электродов (гребенчатая структура).

Волокна никеля для создания активного слоя 4 газочувствительного элемента на диоксид азота получают методом химического восстановления солей никеля из жидкой фазы в присутствии магнитного поля, которое используют для получения волокон никеля, поскольку без магнитного поля в ходе синтеза образуются не волокна, а отдельные наночастицы. Метод химического восстановления солей никеля из жидкой фазы выбран в связи с тем, что является простым и легко масштабируемым. В качестве соли никеля используют хлорид никеля, в качестве восстановителя - гидразин-гидрат, в качестве растворителя этиленгликоль. Структуру полученных волокон никеля исследуют с помощью просвечивающего электронного микроскопа Hitachi НТ7700 (Япония). Микроскопические исследования показали, что диаметр полученных волокон составляет 400-800 нм, а длина - от единиц до нескольких десятков микрометров.

Использование волокон никеля в качестве активного слоя элемента сенсора диоксида азота обеспечивает гораздо большую удельную площадь поверхности по сравнению с тонкопленочными или объемными материалами, а также увеличение количества поверхностно-активных центров, поглощающих молекулы токсичного газа. Увеличение удельной площади поверхности и активных центров ведет к значительному повышению чувствительности сенсора.

Готовые волокна никеля в присутствии однородного магнитного поля капельным методом с помощью дозатора наносят на поверхность подложки 1 поверх встречно-штыревых электродов 3, после каждого нанесения меняют положение подложки на 90 градусов, чтобы подложка находилась параллельно или перпендикулярно направлению вектора магнитной индукции для формирования ориентированной сетки из никелевых волокон.

При нанесении синтезированных волокон никеля на подложку с электродами используют магнитное поле для получения ориентированных массивов волокон металла слоя 4. Без использования магнитного поля волокна на поверхности подложки располагаются хаотично, в то время как использование ориентированных массивов волокон металла слоя 4 приводит к уменьшению порога перколяции (проводимость между волокнами возникает раньше) и количества используемого материала.

На слой 4 методом магнетронного напыления наносят тонкий, в виде пленки, слой 5, состоящий из наночастиц никеля, для улучшения механической стойкости, однородности, стабильности и адгезии.

Далее всю эта систему подвергают окислению с образованием оксида металла слоев 4 и 5, образуя газочувствительный слой.

Принцип работы такого газочуствительного элемента основан на адсорбционно-десорбционных процессах, протекающих на металлоксидом газочувствительном слое, нанесенном на непроводящую подложку. Адсорбционно-десорбционные процессы вызывают изменение концентрации носителей зарядов в приповерхностном слое газочувствительного слоя и, соответственно, сопротивления газочуствительного элемента в целом.

Заявляемое устройство работает следующим образом.

К электродам 3 подводят металлические зонды (электроды), которые подключают к измерительному электронному прибору (стандартному потенциостату Р45-Х (Electrochemical Instalments, Россия), с помощью которого задается необходимое рабочее напряжение. Потенциостат в свою очередь подключают к персональному компьютеру. В процессе газочувствительных измерений за счет адсорбции молекул детектируемого газа объемное сопротивление чувствительного слоя, величина которого напрямую зависит от концентрации газа, меняется в диапазоне от нескольких МОм до нескольких десятков кОм, и это изменение выводится на экран компьютера в виде цифрового значения.

Понижение объемного сопротивления газочувствительного элемента на основе ориентированных субмикронных волокон оксида никеля, покрытых тонким слоем оксида никеля, при взаимодействии с молекулами диоксида азота NO2 объясняется следующем образом. Когда чувствительный материал подвергается воздействию воздуха, молекулы кислорода адсорбируются и получают электрон с поверхности чувствительного материала с образованием «активированного» иона кислорода или предварительно адсорбированного кислорода (О), что приводит к увеличению концентрации дырок и образованию проводящего слоя на поверхности чувствительного слоя (уравнение 1).

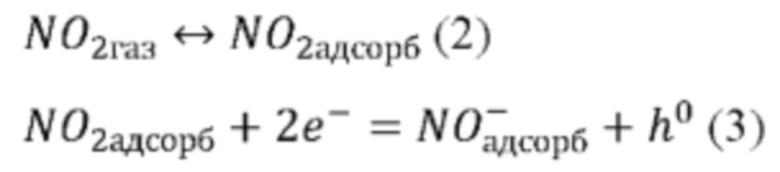

При взаимодействии чувствительного слоя с диоксидом азота молекулы NO2 вступают в контакт с поверхностью волокон оксида никеля и физически адсорбируются на ней. Поскольку NO2 обладает более высоким сродством к электрону, чем адсорбированный кислород, адсорбированные молекулы газа захватывают дополнительные электроны из NiO и образуются новые дырки (уравнения 2 и 3).

Образовавшиеся за счет адсорбции молекул диоксида азота дырки увеличивают общую плотность носителей зарядов в волокнах никеля и это приводит к уменьшению сопротивления газочувствительного элемента.

Преимуществом заявляемого газочувствительного элемента является возможность детектирования даже малых количеств NO2.

При осуществлении изобретений использованы следующие средства - вещества, материалы и оборудование:

Этиленгликоль С2Н6О2 (ХЧ)

Гидроксид натрия NaOH (ЧДА)

Хлорид никеля NiCl2⋅6Н2О (ХЧ)

Гидразин гидрат N2H4⋅H2O (гидразин 64%) (ACROS ORGANIC)

Изопропиловый спирт (2-пропанол) (ХЧ)

Ацетон (ХЧ)

Деионизированная вода (была получена с помощью системы высокой очистки воды (Simplicity, Германия, Merck KGaA))

Кальцинированная сода Na2CO3 (ХЧ, Россия, ООО «SOLINS JSC»)

Стеклянные виалы (20 мл, Китай, ALWSCI Technologies)

Стеклянные кюветы (10x10 мм, Россия, Аджиэс)

Нагревательная плитка RET basic (Германия, IKA)

Неодимовые магниты кубической формы (10x10 мм)

Неодимовые магниты цилиндрической формы (12x25 мм)

Эппендорфы (2 мл) (Aptaca, Италия)

Дозаторы (Финляндия, Sartorius Biohit)

Электропечь низкотемпературная (SNOL 58/350, Литва, Umega Group, АВ)

Электропечь высокотемпературная (SNOT 8.2/1100, Литва, Umega Group, АВ)

Аналитические весы DA-124 (Италия, BEL Engineering)

Аквадистиллятор ДЭ-10М (Россия, ООО «Завод «Электромедоборудование»)

Система высокой очистки воды Simplicity (Германия, Merck KGaA)

Ультразвуковая ванна PS-20 (Китай, S-Line)

Стекло предметное СП-7105 (26x76x1 мм, Россия, ООО «МиниМед»)

Золотые мишени (Россия, ООО «Гирмет»)

Никелевые мишени (модель-N4, Китай)

Магнетронный напылитель (BALZERS SCD40 Sputter Coater)

Негативный фоторезист (ПФ-ВЩ-50)

Фотошаблон (УФ-печать на акриле)

УФ-лампа 395 нм (UV-395)

Цифровой мультиметр Mastech (Гонконг)

Микроскоп Leica (Германия)

Баллоны с NO2 (Баллон алюминиевый Luxfer (Великобритания), 5 л, с нерж. вентилем)

Потенциостат-гальваностат Р-45Х (Electrochemical Instruments, Россия).

Заявляемая группа изобретений иллюстрируется примерами конкретного их осуществления.

Пример 1. Получение заявляемого устройства

Для нанесения встречно-штыревых электродов на поверхность стеклянной подложки используют метод фотолитографии.

На предварительно нагретую до 70°С стеклянную подложку размером 20x25x1 мм (силикатное стекло, производитель - ООО «МиниЛаб», Россия) наносят пленочный фоторезист (фоторезист сухой пленочный-ПФ-ВЩ-50, производитель-Россия). Далее на фоторезист накладывают фотошаблон заданной геометрии, в нашем случае имеющий гребенчатую форму (фиг. 2), и осуществляют экспонирование источником УФ излучения (УФ-лампа-UV 395, Китай) с длинной волны 395 нм с расстояния 30 см от фотошаблона (изготовлен лазерной печатью на поверхности акрила толщиной 1 мм), расположенного на подложке. На фигуре 2 представлено фотографическое изображение фотошаблона на поверхности акрила. Непроэкспонированную часть пленочного фоторезиста удаляют с помощью 1%-ного водного раствора кальцинированной соды (ХЧ, ООО «SOLINS JSC», Россия). В результате на поверхности стеклянной подложки остается заданный рисунок (фиг. 3, на которой представлено фотографическое изображение заданного рисунка на поверхности стеклянной подложки после проявления фоторезиста). На готовый шаблон методом магнетронного напыления (установка магнетронного напыления BALZERS SCD40 Sputter Coater) при давлении в камере 0,08 мбар и рабочем токе 70 мА наносят слой никеля толщиной 100 нм (экспериментально нами установлено, что толщина слоя никеля должна быть не менее 100 нм, поскольку наилучшая адгезия золота к стеклу достигается именно при такой толщине слоя; толщина слоя может быть и больше, однако это является нецелесообразным с точки зрения экономии материала), расстояние от мишени до подложки устанавливают равным 50 мм. В качестве распыляемой мишени используют никелевые пластинки размером 0,3x100x200 мм (модель-N4, Китай), подойдет любая никелевая пластина со степенью чистоты более 99% и толщиной не более 0,4 мм.

Золотые встречно-штыревые электроды на поверхность стеклянной подложки поверх слоя никеля, улучшающего их адгезию к подложке, наносят также методом магнетронного напыления (установка магнетронного напыления BALZERS SCD40 Sputter Coater) при давлении в камере 0,08 мбар и рабочем токе 70 мА наносят слой золота толщиной 100±20 нм (расстояние от мишени до подложки устанавливают равным 50 мм). Для этого используют золотую мишень (Золото (Au) Зл 99,99) (ООО «Гирмет», Россия) в форме диска диаметром 54 мм, толщиной 0,3 мм и массой 13,38 г.

Экспериментально установлено, что эффективный размер (ширина) золотых электродов для описываемого примера 500 мкм. Если размеры электродов больше, длины волокон никеля не хватает для создания проводимости и необходимо большее количество волокон для возникновения перколяции. Для получения электродов с меньшим размером нужны другие -более сложные и дорогостоящие шаблоны и другой фоторезист с меньшей разрешающей способностью.

После нанесения на стеклянную подложку слоя никеля и слоя золота, ненужную часть фоторезиста удаляют ацетоном, и на поверхности стекла остаются золотые электроды с подслоем никеля (фиг. 4, где представлено фотографическое изображение золотых электродов встречно-штыревого расположения на стеклянной подложке).

В стеклянную кювету, помещенную в магнитное поле, наливают 400 мкл 1,5М раствора NaOH (ЧДА) и 100 мкл 0,1М раствора NiCl2⋅6H2O (ХЧ) в этиленгликоле (ХЧ). Для создания магнитного поля используют неодимовые магниты кубической формы размерами 10x10x10 мм. Осуществляют непрерывное перемешивание указанного раствора в течение 5 минут и выжидают 20 минут. Далее покапельно добавляют 300 мкл 13М раствора гидразин гидрата N2H4⋅6H2O (гидразин 64%) (ACROS ORGANIC) в этиленгликоле. Полученную смесь так же постоянно перемешивают в течение 7 минут до получения однородного раствора. Затем кювету с реакционной смесью помещают в низкотемпературную электропечь SNOL 58/350 (Umega Group, АВ, Литва) при температуре 70°С на 6 часов. По окончании синтеза полученные волокна никеля промывают изопропиловым спиртом для удаления побочных продуктов синтеза. Далее в кювету с очищенными волокнами наливают 1 мл чистого изопропилового спирта (ХЧ), получая взвесь волокон никеля в спирте. Структуру полученных волокон никеля исследуют с помощью просвечивающего электронного микроскопа Hitachi НТ7700 (Япония) при ускоряющем напряжении 100 кВ. Микроскопические исследования показывают, что диаметр полученных волокон составляет 400-800 нм, а длина - от единиц до нескольких десятков микрометров.

Далее все количество готовых волокон частями в присутствии магнитного поля капельным методом с помощью дозатора по 20 мкл наносят на поверхность стеклянной подложки, выжидая полного высыхания изопропилового спирта перед каждым следующим нанесением.

При нанесении синтезированных волокон никеля на подложку с электродами используют магнитное поле для получения ориентированной сетки волокон никеля. Без использования магнитного поля волокна на поверхности подложки располагаются хаотично, а это приводит к увеличению порога перколяции и увеличению используемого материала (волокон). Использование ориентированной сетки волокон уменьшает порог перколяции (проводимость между волокнами возникает раньше) и приводит к экономии материала. Для ориентирования волокон используют внешнее однородное магнитное поле (индукция магнитного поля 0,4±0,1 Тл), для создания которого используют неодимовые магниты цилиндрической формы размерами 12x25 мм (производитель «Мир магнитов», Россия). Для формирования ориентированной сетки из никелевых волокон после каждого нанесения меняют положение подложки на 90 градусов, чтобы подложка находилась параллельно или перпендикулярно направлению вектора магнитной индукции. При нанесении взвеси, ориентацию волокон никеля контролируют оптическим микроскопом (цифровой USB микроскоп 1600 X, Китай). Фотографическое изображение полученной сети ориентированных волокон никеля на поверхности стеклянной подложки, сделанное оптическим цифровым микроскопом, представлено на фигуре 5.

После этого полученную сетку ориентированных волокон никеля покрывают сплошной нанопленкой никеля толщиной 100 нм, которую наносят методом магнетронного напыления (установка магнетронного напыления BALZERS SCD40 Sputter Coater) при давлении в камере 0,08 мбар и рабочем токе 70 мА (расстояние от мишени до подложки устанавливают равным 50 мм). Время напыления - 2 минуты. Используемые никелевые мишени для магнетронного напыления имеют размеры 0,3x100x200 мм (модель-N4, Китай). Пленку никеля поверх волокон никеля наносят для улучшения механической стойкости, стабильности, однородности чувствительного слоя. После этого подложку с нанесенными волокнами в виде ориентированной сетки, покрытыми тонкой пленкой никеля, помещают в высокотемпературную электропечь SNOL 8.2/1100 (Umega Group, АВ, Литва) при температуре 400°С на 30 минут и подвергают термоокислению. В результате термоокисления образуется газочувствительный слой на поверхности стеклянной подложки, состоящий из ориентированной сетки волокон оксида никеля, покрытых тонкой пленкой оксида никеля. Основные технические характеристики созданного устройства представлены в таблице.

Пример 2. Обоснование диапазона обнаружения диоксида азота заявляемого газочувствительного элемента

Диапазон обнаружения диоксида азота разработанного газочувствительного элемента 1-50 ppm. Для исследования сенсорного отклика заявляемый газочувствительный элемент помещают в герметичную газоплотную камеру, в которую запускают исследуемый газ - диоксид азота.

В качестве газоплотной камеры можно использовать любой герметичный сосуд из химически инертного материала. Основные требования к материалу камеры - химическая стойкость, термостойкость, герметичность и поддержание среды с определенной концентрацией исследуемого газа. В качестве герметичной камеры, например, можно использовать стеклянную химическую бутыль с пластиковой винтовой крышкой разных объемов или бутыль из полиэтилентерефталата, в нашем случае использовали стеклянную химическую бутыль с пластиковой винтовой крышкой объемом 100 мл. Крышка камеры оборудована герметичным выводом электропроводов и впускным краном для создания в ней разрежения или атмосферы с известным газовым составом. Через герметичный вывод для электропроводов к золотым электродам чувствительного элемента подводят электроды, которые подключают к стандартному потенциостату (потенциостат-галваностат Р-45Х). С помощью потенциостата задают необходимое рабочее напряжение -1 В. Потенциостат, в свою очередь, подключают к управляющему персональному компьютеру с предустановленной программным обеспечением Elins ES8 для потенциостатов. Сенсорные измерения проводят при комнатной температуре, при нормальном атмосферном давлении (1 атм.) и влажности воздуха 45-50% в режиме постоянной разности потенциалов в среде исследуемого газа (в данном случае диоксида азота с заданной концентрацией - 1 ppm, 2 ppm, 15 ppm и 50 ppm). В процессе газочувствительных измерений за счет адсорбции молекул детектируемого газа объемное сопротивление чувствительного слоя меняется и это изменение выводится на экран компьютера в виде зависимости ΔR/R0 от времени t. Сенсорный отклик напрямую зависит от концентрации диоксида азота. На фигуре 6 приведены результаты сенсорных исследований газочувствительного элемента при концентрациях NO2 15 ppm и 50 ppm. Как и следовало ожидать, на фигуре 6 видно, что сенсорный отклик газочувствительного элемента растет с увеличением концентрации и составляет 14% при 50 ppm, и 8% при 15 ppm.

На фигуре 7 приведены результаты сенсорных исследований газочувствительного элемента при концентрациях NO21 ppm и 2 ppm.

Согласно полученным данным, сенсорный отклик при концентрации 1 ppm - 3%), а при концентрации 2 ppm - 5%.

Разработанный газочувствительный элемент может детектировать диоксид азота и при более высоких концентрациях, например, при 100 ppm. Однако это очень большая концентрация, и проведение лабораторных исследований при таких концентрациях требует специального оборудования и средств защиты, поскольку концентрация NO2 превышает ПДК в 50 раз.

Таким образом предложен газочувствительный элемент в отношении диоксида азота, расширяющий арсенал средств указанного назначения, обладающий высокой чувствительностью к сверхнизким количествам (от 1 ppm) обнаруживаемого газа, механической стойкостью, однородностью, хорошей адгезией чувствительного слоя к поверхности подложки, характеризующийся технологичностью изготовления, а также способ получения такого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОЛУПРОВОДНИКОГО ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2319953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

Группа изобретений относится к области газового анализа и мониторингу окружающей среды. Предложен газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота, активный слой которого состоит из субмикронных ориентированных волокон оксида никеля диаметром 400-800 нм и длиной - от единиц до нескольких десятков микрометров. Активный слой нанесен на поверхность инертной термостойкой подложки, выполненной, например, из стекла, кремния, керамики, оксида алюминия Al2O3, с расположенными на ней инертными электродами, которые имеют встречно-штыревое расположение и выполнены из золота, платины, палладия. Предпочтительно между поверхностью инертной термостойкой подложки и встречно-штыревыми инертными электродами нанесен металлический слой, имеющий хорошую адгезию к материалу подложки, выполненный из никеля, титана, хрома или их смеси. Активный слой покрыт слоем наночастиц оксида никеля. Также предложен способ изготовления описанного выше газочувствительного элемента Газочувствительный элемент согласно изобретению расширяет арсенал средств указанного назначения, обладает высокой чувствительностью к сверхнизким количествам (от 1 ppm) обнаруживаемого газа, механической стойкостью, однородностью, хорошей адгезией чувствительного слоя к поверхности подложки, характеризуется технологичностью изготовления. 2 н. и 6 з.п. ф-лы, 7 ил., 1 табл.

1. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота на основе оксида никеля, нанесенного на поверхность инертной термостойкой подложки с расположенными на ней инертными электродами, отличающийся тем, что активный слой состоит из субмикронных ориентированных волокон оксида никеля, покрытых слоем наночастиц оксида никеля, а инертные электроды имеют встречно-штыревое расположение.

2. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота по п.1, отличающийся тем, что инертная термостойкая подложка выполнена из стекла, кремния, керамики, оксида алюминия Al2O3, предпочтительно стекла.

3. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота по п.1, отличающийся тем, что встречно-штыревые электроды выполнены из золота, платины, палладия, предпочтительно золота.

4. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота по п.1, отличающийся тем, что предпочтительно между поверхностью инертной термостойкой подложки и встречно-штыревыми электродами, выполненными из инертного материала, нанесен металлический слой, имеющий хорошую адгезию к материалу подложки.

5. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота по п.4, отличающийся тем, что металлический слой, имеющий хорошую адгезию к материалу подложки, выполнен из никеля, титана, хрома или их смеси, предпочтительно никеля.

6. Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота по п.1, отличающийся тем, что диаметр субмикронных ориентированных волокон оксида никеля составляет 400-800 нм, а длина – от единиц до нескольких десятков микрометров.

7. Способ получения газочувствительного элемента кондуктометрического сенсора для обнаружения диоксида азота на основе оксида никеля, включающий

нанесение методом фотолитографии на поверхность инертной термостойкой подложки инертных электродов, состоящее из предварительного нанесения фотошаблона, имеющего заданный рисунок гребенчатой формы, с последующим нанесением методом магнетронного напыления на фотошаблон слоя электродов из инертного материала, удаления ненужной части фотошаблона,

дозированное нанесение на слой электродов в присутствии обуславливающего ориентацию частиц магнитного поля с поворотом подложки после каждого дозирования на 90 градусов относительно вектора магнитной индукции, обуславливающего ориентацию, – слоя волокон никеля, предварительно полученных методом химического восстановления солей никеля из жидкой фазы в присутствии магнитного поля, обуславливающего получение волокон никеля,

нанесение методом магнетронного напыления на слой волокон никеля слоя наночастиц никеля,

термоокисление с образованием оксида никеля в слое волокон никеля и наночастиц никеля.

8. Способ получения газочувствительного элемента кондуктометрического сенсора для обнаружения диоксида азота по п.7, отличающийся тем, что предпочтительно на поверхность инертной термостойкой подложки перед нанесением встречно-штыревых электродов, выполненных из инертного материала, предварительно методом магнетронного напыления наносят металлический слой, имеющий хорошую адгезию к материалу подложки.

| GOMAA, М | |||

| М | |||

| et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| - V | |||

| Приспособление для непрерывного передвигания ленты в киноаппарате | 1918 |

|

SU885A1 |

| - P | |||

| 0 |

|

SU160908A1 | |

| CN 111812161 A, 23.10.2020 | |||

| CN 109374687 A, 22.02.2019 | |||

| CN 107817279 B, 29.10.2019 | |||

| US 9772301 B2, 26.09.2017 | |||

| KR 101035003 B1, 20.05.2011 | |||

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

Авторы

Даты

2024-05-21—Публикация

2023-12-18—Подача