ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к барабанным тормозам транспортных средств, предназначенных для работы в тяжелых условиях.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Несмотря на растущую популярность дисковых тормозов, барабанные тормоза используются еще достаточно широко. Традиционные конструкции узлов барабанных тормозов включают круговой барабан и пару колодок, на каждой из которых установлена по меньшей мере одна фрикционная накладка. При торможении колодки прижимаются к внутренней поверхности барабана, в результате чего возникает сила трения между фрикционными накладками и барабаном. Это трение преобразует кинетическую энергию движения транспортного средства в тепло, в результате чего транспортное средство замедляется. В результате трения фрикционные накладки изнашиваются, и поэтому их необходимо периодически заменять на новые.

[0003] Известные проблемы барабанных тормозов связаны с повышенным шумом и вибрациями, которые возникают при торможении. Такие вибрации раздражают пассажиров транспортного средства и окружающих людей, и, кроме того, вибрации могут снижать эффективность работы тормозов. Для снижения вибраций и шума торможения производители тормозов начали выпускать для пассажирских автомобилей фрикционные накладки со скошенными передними и задними кромками. Скошенные кромки большей части известных фрикционных накладок проходят под большим углом и занимают лишь очень малую часть колодок. Такие фрикционные накладки достаточно эффективны для небольших транспортных средств, однако они не решают полностью проблему шума и вибраций для транспортных средств, работающих в тяжелых условиях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Целью настоящего изобретения является создание улучшенного узла барабанного тормоза для транспортных средств, предназначенных для тяжелых условий работы, для снижения шума и вибраций, возникающих при торможении. Такой улучшенный узел барабанного тормоза содержит фрикционную накладку из материала, имеющего высокий коэффициент трения, и фрикционная накладка имеет две противолежащие скошенные кромки. Каждая скошенная кромка имеет длину дуги, превышающую один дюйм, и проходит под углом в диапазоне углов от 10° до 25° относительно касательной линии к верхней поверхности в точке, в которой она пересекается с линией скошенной кромки. Несмотря на снижение площади фрикционной поверхности между фрикционной накладкой и барабаном, при соответствующем снижении вибраций торможения, связанных со скошенными кромками, эффективность торможения не снижается. Снижение шума и вибраций, вызываемых торможением, будет обеспечиваться, пока скошенные кромки не будут стерты, и повышение уровня шума и вибраций будет указывать водителю на необходимость замены фрикционных накладок в узле барабанного тормоза.

[0005] В соответствии с другим аспектом настоящего изобретения суммарная длина скошенных кромок составляет от 25% до 35% от общей длины дуги фрикционной накладки. Это диапазон является оптимальным для снижения шума, вызываемого торможением, без ухудшения эффективности торможения и снижения срока службы фрикционной накладки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Вышеуказанные и другие достоинства изобретения можно будет легко оценить после того, как объект изобретения станет более понятным из нижеприведенного подробного описания со ссылками на прилагаемые чертежи, на которых показано:

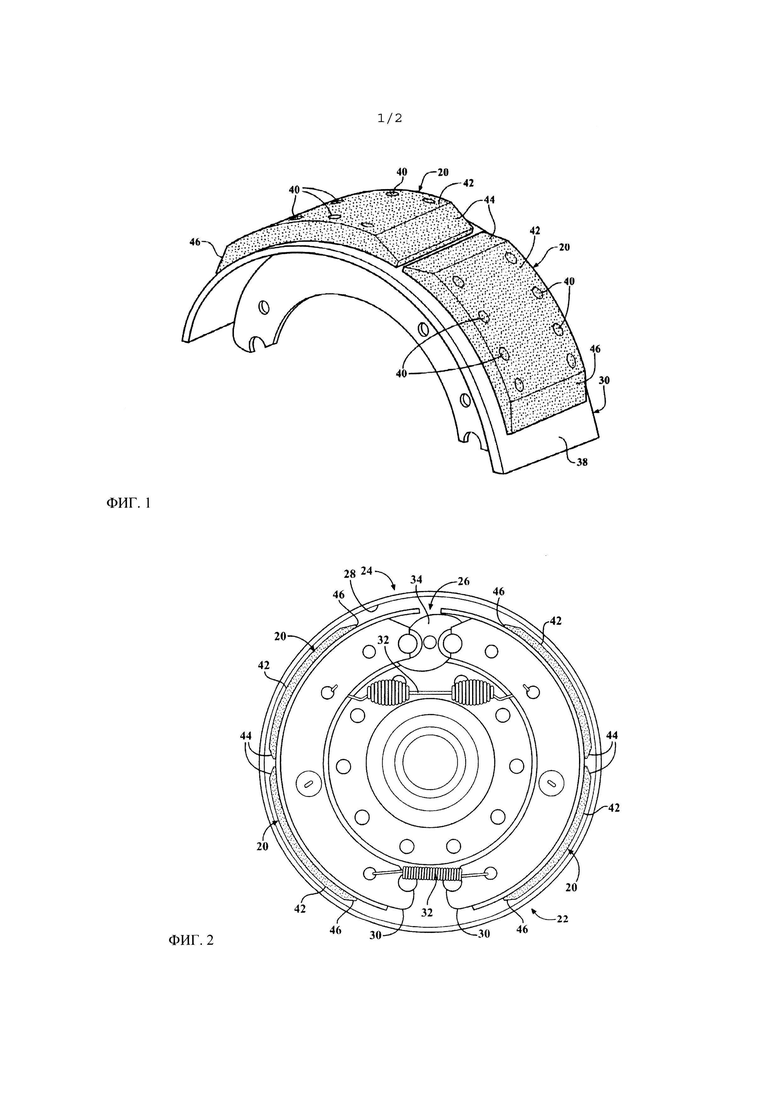

[0007] Фигура 1 - вид в перспективе двух фрикционных накладок на одной тормозной колодке.

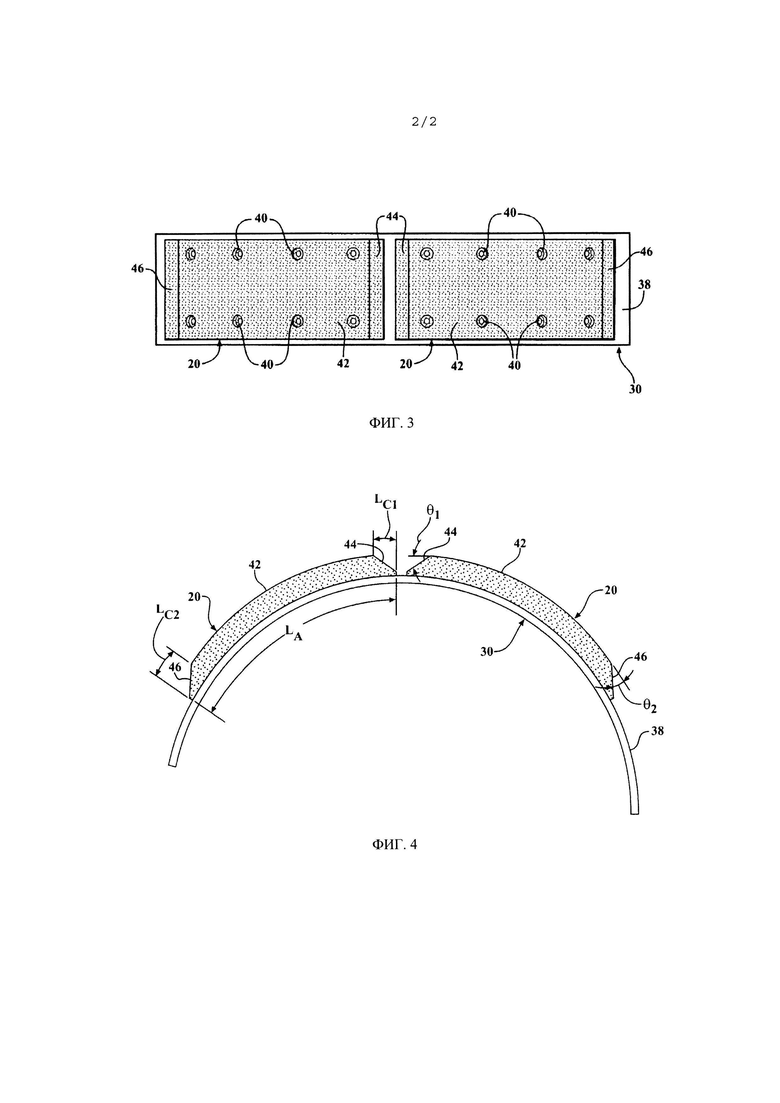

[0008] Фигура 2 - вид сбоку вертикальной проекции узла барабанного тормоза.

[0009] Фигура 3 - вид сверху фрикционных накладок, показанных на фигуре 1.

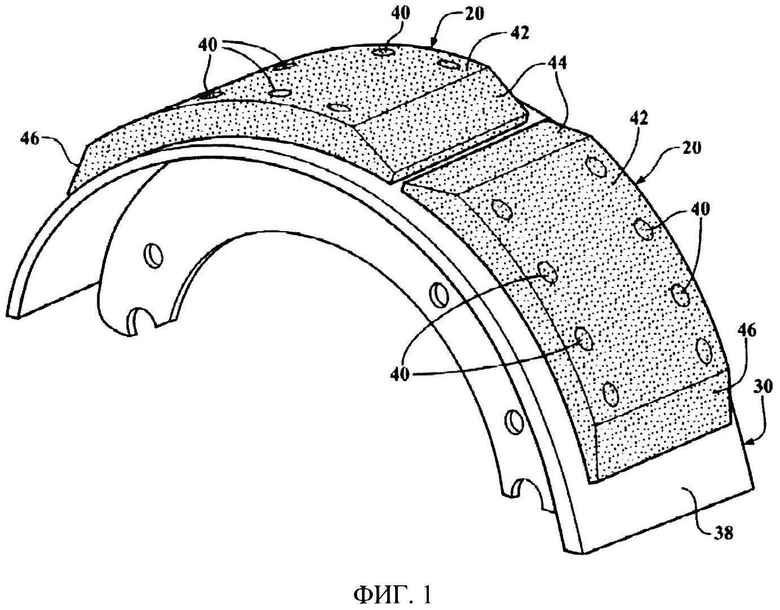

[0010] Фигура 4 - вид сбоку фрикционных накладок, показанных на фигуре 1.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0011] На прилагаемых фигурах одинаковые ссылочные номера указывают одинаковые части, и на фигуре 1 показаны в целом фрикционные накладки 20 для узла 22 барабанного тормоза транспортного средства, предназначенного для работы в тяжелых условиях. Фрикционные накладки 20 хорошо подходят для использования на транспортных средствах, работающих в тяжелых условиях, и в другом оборудовании, например на тягачах и магистральных грузовиках, автобусах, самосвалах, пожарных машинах, мусоровозах и т.п., а также находят применение на летательных аппаратах, поездах и т.п.

[0012] На фигуре 2 показан один тип традиционного узла 22 барабанного тормоза для использования на транспортных средствах, работающих в тяжелых условиях. Узел 22 барабанного тормоза содержит барабан 24 и тормозной механизм 26. Барабан 24 имеет цилиндрическую поверхность 28, отходящую от опорного диска и поддерживаемую для вращения на полуоси колеса (не показана) транспортного средства. На барабан 24 в свою очередь установлено колесо транспортного средства (обычно крепится с помощью нескольких шпилек и гаек), и вращение колеса обычным образом передается на барабан 24. Тормозной механизм 26 размещен внутри барабана 24 и содержит две тормозные колодки 30, две возвратные пружины 32 для смещения колодок 30 в исходное положение и приводное устройство 34, обеспечивающее известным образом перемещение тормозных колодок 30 в положение торможения. В качестве приводного устройства 34 обычно используется кулачковый вал 34 с пневматическим приводом или же гидравлические тормозные цилиндры, электродвигатель или любой иной тип привода. На каждой тормозной колодке 30 расположена по меньшей мере одна фрикционная накладка 20, которая посредством трения может взаимодействовать с цилиндрической поверхностью 28 барабана. Тормозной механизм 26 может также содержать регулирующее устройство (не показано) для удерживания фрикционных накладок 20 возле цилиндрической поверхности 28 на протяжении всего срока службы накладок, как это известно специалистам в данной области техники. Узел 22 барабанного тормоза может также содержать запасной тормоз (не показан) или ручной тормоз для механического разведения тормозных колодок 30 в стороны, пока фрикционные накладки 20 не прижмутся к цилиндрической поверхности 28 барабана 24.

[0013] В процессе работы, когда необходимо затормозить транспортное средство, тормозные колодки 30 отводятся наружу поворачивающимся кулачковым валом 34 для четкого прижатия фрикционных накладок 29 к цилиндрической поверхности 28 барабана. Кинетическое трение, возникающее между этими двумя компонентами, замедляет вращение барабана 24, в результате чего скорость транспортного средства снижается. После прекращения действия приводного устройства 34 тормозные колодки 34 автоматически отводятся под действием возвратных пружин 32 назад в исходное положение.

[0014] Как показано на фигуре 1, каждая тормозная колодка 30 имеет внешнюю поверхность 38, на которой расположены две фрикционные накладки 20. Фрикционные накладки 20 расположены одна возле другой по дуге внешней поверхности тормозной колодки 30. В рассматриваемом варианте на каждой тормозной колодке 30 установлены две фрикционные накладки 20, однако следует понимать, что на каждой тормозной колодке 30 может быть установлено любое количество фрикционных накладок 20. Фрикционные накладки 20 изготовлены из материала с высоким коэффициентом трения, такого как органический материал, керамический материал, полуметаллический материал или металлический материал. Каждая фрикционная накладка 20 может содержать один слой материала с высоким коэффициентом трения, или же может состоять из нескольких слоев материалов, имеющих разные коэффициенты трения.

[0015] В рассматриваемом варианте фрикционные накладки 20 могут быть сняты с тормозных колодок 30, и они имеют множество отверстий 40, через которые проходят крепежные элементы, такие как заклепки. Таким образом, когда фрикционные накладки 20 в результате стирания становятся тонкими, их можно отсоединить от тормозной колодки 30 и заменить новыми накладками, без замены целиком всей тормозной колодки 30. В других вариантах фрикционные накладки 20 могут быть присоединены к тормозным колодкам 30, например, с помощью неизвлекаемых заклепок, клеевых материалов или путем совместного формования с тормозными колодками.

[0016] Как можно видеть на фигуре 4, каждая фрикционная накладка 20 имеет верхнюю поверхность 42, проходящую по выпуклой кривой, которая сопрягается с вогнутой цилиндрической поверхностью 28 барабана. На противолежащих концах каждой фрикционной накладки 20 обеспечиваются две скошенные кромки 44, 46 (далее - первая скошенная кромка 44 и вторая скошенная кромка 46). В зависимости от направления движения транспортного средства (вперед или назад) одна из скошенных кромок 44, 46 будет передней кромкой при взаимодействии с цилиндрической поверхностью 28 барабана, а другая будет задней кромкой. Фрикционные накладки 20 предпочтительно формируют путем прессования, и скошенные кромки 44, 46 могут быть сформированы при прессовании или же могут быть получены путем удаления материала, например путем стачивания или резания, после завершения прессования. Однако следует понимать, что фрикционные накладки 20 и скошенные кромки 44, 46 могут быть сформированы с использованием любого подходящего способа.

[0017] Каждая скошенная кромка 44, 46 фрикционной накладки 20 проходит под углом Θ1, Θ2 в диапазоне углов от 10° до 25° относительно касательной линии к верхней поверхности 42 в точке, в которой она пересекается с линией скошенной кромки 44, 46. Этот угол Θ1, Θ2 постоянен по ширине фрикционной накладки 20, то есть скошенные кромки 44, 46 в целом имеют плоскую поверхность. Для транспортных средств, работающих в тяжелых условиях, указанные углы скоса кромок обеспечивают существенное снижение вибраций и шума торможения по сравнению с фрикционными накладками, не имеющими скошенных кромок или с большими углами наклона скошенных кромок 44, 46.

[0018] Для новых фрикционных накладок, то есть сразу после изготовления, каждая скошенная кромка 44, 46 имеет длину LC1, LC2, превышающую 1 дюйм, и вместе скошенные кромки 44, 46 занимают от 25% до 35% длины дуги LA фрикционной накладки 20. Длины LC1, LC2 скошенных кромок 44, 46 оптимальным образом снижают шум торможения без ухудшения тормозных характеристик и снижения срока службы фрикционных накладок 20. Когда фрикционные накладки 20 будут изношены до такой степени, что скошенные кромки 44, 46 исчезнут, повышенный шум и вибрации, сопровождающие процесс торможения, будут указывать водителю на то, что необходима замена фрикционных накладок 20.

[0019] Углы Θ1, Θ2 первой и второй скошенных кромок 44, 46 могут быть разными. Например, как показано на фигуре 4, первые скошенные кромки 44 фрикционных накладок 20 имеют первый угол Θ1 наклона, который больше второго угла Θ2 второй скошенной кромки 46. Фрикционные накладки 20 в рассматриваемом варианте ориентированы таким образом, что более крутые первые скошенные кромки 44 обращены друг к другу, в то время как более пологие вторые скошенные кромки 46 обращены в сторону друг от друга.

[0020] Очевидно, что в соответствии с вышеизложенными идеями в пределах объема изобретения, определяемого его формулой, возможны многие варианты его осуществления и их модификации, отличающиеся от варианта, рассмотренного в настоящем описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОДКА ДИСКОВОГО ТОРМОЗА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2671920C2 |

| БАРАБАННЫЙ ТОРМОЗ (ВАРИАНТЫ) | 2015 |

|

RU2662862C1 |

| БАРАБАННЫЙ ТОРМОЗ (ВАРИАНТЫ) | 2015 |

|

RU2663772C1 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ БАРАБАННОГО ТОРМОЗА СО СМЕЩЕННЫМИ ТОЛКАТЕЛЯМИ КУЛАЧКА | 2015 |

|

RU2670850C9 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2694692C1 |

| ДИСКОВЫЙ ТОРМОЗ, ИМЕЮЩИЙ ЗАЩИТУ ОТ УСТАНОВКИ В НЕПРАВИЛЬНОМ ПОЛОЖЕНИИ ТОРМОЗНЫХ КОЛОДОК | 2009 |

|

RU2482344C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО ТРАНСПОРТНОГО СРЕДСТВА И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2684706C1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2113368C1 |

| РЕБРО ТОРМОЗНОЙ КОЛОДКИ С ДВОЙНЫМ РЕЗКИМ ИЗГИБОМ И ШИРОКОЙ ПЛОЩАДКОЙ | 2009 |

|

RU2509237C2 |

| ФРИКЦИОННАЯ НАКЛАДКА И ТОРМОЗНАЯ КОЛОДКА ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ | 2016 |

|

RU2709149C1 |

Группа изобретений относится к области автомобилестроения, в частности к фрикционным накладкам для барабанных тормозов. Фрикционная накладка имеет верхнюю поверхность и две скошенные кромки, обращенные в противоположные стороны, которые проходят не по всей толщине фрикционной накладки. Каждая скошенная кромка имеет длину дуги, превышающую один дюйм, и проходит под углом в диапазоне от 10° до 25° относительно касательной линии к верхней поверхности в точке, в которой она пересекается с линией скошенной кромки. Тормозная колодка, проходящая по дуге, имеет по меньшей мере одну фрикционную накладку, присоединенную к внешней поверхности тормозной колодки. Узел барабанного тормоза для торможения транспортного средства содержит цилиндрическую поверхность барабана, в котором помещаются две тормозные колодки, проходящие по дуге и имеющие внешние поверхности и по меньшей мере одну фрикционную накладку. Достигается снижение шума и вибраций, возникающих при торможении. 3 н. и 17 з.п. ф-лы, 4 ил.

1. Фрикционная накладка для узла барабанного тормоза транспортного средства, предназначенного для работы в тяжелых условиях, имеющая:

верхнюю поверхность и две скошенные кромки, обращенные в противоположные стороны, которые проходят не по всей толщине фрикционной накладки, причем фрикционная накладка изготовлена из фрикционного материала, и

каждая скошенная кромка имеет длину дуги, превышающую один дюйм, и проходит под углом в диапазоне от 10° до 25° относительно касательной линии к верхней поверхности в точке, в которой она пересекается с линией скошенной кромки.

2. Фрикционная накладка по п. 1, имеющая в целом дугообразную форму.

3. Фрикционная накладка по п. 2, в которой суммарная длина скошенных кромок находится в диапазоне от 25% до 35% от длины дуги фрикционной накладки.

4. Фрикционная накладка по п. 1, в которой противолежащие скошенные кромки проходят под разными углами к верхней поверхности.

5. Тормозная колодка для узла барабанного тормоза транспортного средства, предназначенного для работы в тяжелых условиях, имеющая:

внешнюю поверхность, причем тормозная колодка проходит по дуге;

по меньшей мере одну фрикционную накладку, изготовленную из фрикционного материала и присоединенную к внешней поверхности тормозной колодки;

причем фрикционная накладка имеет верхнюю поверхность и две скошенных кромки, обращенные в противоположные стороны, которые проходят не по всей толщине фрикционной накладки; и

каждая скошенная кромка имеет длину дуги, превышающую один дюйм, и проходит под углом в диапазоне углов от 10° до 25° относительно касательной линии к верхней поверхности в точке, в которой она пересекается с линией скошенной кромки.

6. Тормозная колодка по п. 5, в которой фрикционная накладка имеет в целом дугообразную форму.

7. Тормозная колодка по п. 6, в которой суммарная длина скошенных кромок находится в диапазоне от 25% до 35% от длины дуги фрикционной накладки.

8. Тормозная колодка по п. 5, содержащая две фрикционные накладки, расположенные рядом друг с другом на внешней поверхности тормозной колодки.

9. Тормозная колодка по п. 8, в которой каждая фрикционная накладка имеет первую скошенную кромку, проходящую под первым углом к тангенциальной линии к верхней поверхности, проходящей через точку, в которой эта поверхность пересекается с первой скошенной кромкой, и вторую скошенную кромку, проходящую под вторым углом к тангенциальной линии к верхней поверхности, проходящей через точку, в которой эта поверхность пересекается со второй скошенной кромкой.

10. Тормозная колодка по п. 9, в которой первый угол первой скошенной кромки отличается от второго угла второй скошенной кромки.

11. Тормозная колодка по п. 10, в которой первые скошенные кромки соседних фрикционных накладок обращены друг к другу, в то время как вторые скошенные кромки соседних фрикционных накладок обращены в сторону друг от друга.

12. Тормозная колодка по п. 11, в которой первые углы первых скошенных кромок больше вторых углов вторых скошенных кромок.

13. Узел барабанного тормоза для торможения транспортного средства, содержащий цилиндрическую поверхность барабана, в котором помещаются:

две тормозные колодки, проходящие по дуге и имеющие внешние поверхности;

по меньшей мере одну фрикционную накладку, изготовленную из фрикционного материала и присоединенную по меньшей мере к одной из внешних поверхностей тормозных колодок;

причем фрикционная накладка имеет верхнюю поверхность и две скошенные кромки, обращенные в противоположные стороны и которые проходят не по всей толщине фрикционной накладки, причем каждая скошенная кромка имеет длину дуги, превышающую один дюйм, и проходит под углом в диапазоне углов от 10° до 25° относительно касательной линии к верхней поверхности в точке, в которой она пересекается с линией скошенной кромки.

14. Узел барабанного тормоза по п. 13, в котором фрикционная накладка имеет в целом дугообразную форму.

15. Узел барабанного тормоза по п. 14, в котором суммарная длина скошенных кромок находится в диапазоне от 25% до 35% от длины дуги фрикционной накладки.

16. Узел барабанного тормоза по п. 13, содержащий две фрикционные накладки, расположенные рядом друг с другом на внешней поверхности тормозной колодки.

17. Узел барабанного тормоза по п. 16, в котором каждая фрикционная накладка имеет первую скошенную кромку, проходящую под первым углом к тангенциальной линии к верхней поверхности, проходящей через точку, в которой эта поверхность пересекается с первой скошенной кромкой, и вторую скошенную кромку, проходящую под вторым углом к тангенциальной линии к верхней поверхности, проходящей через точку, в которой эта поверхность пересекается со второй скошенной кромкой.

18. Узел барабанного тормоза по п. 17, в котором первый угол первой скошенной кромки отличается от второго угла второй скошенной кромки.

19. Узел барабанного тормоза по п. 18, в котором первые скошенные кромки соседних фрикционных накладок обращены друг к другу, в то время как вторые скошенные кромки соседних фрикционных накладок обращены в сторону друг от друга.

20. Узел барабанного тормоза по п. 19, в котором первые углы первых скошенных кромок больше вторых углов вторых скошенных кромок.

| Устройство для регулирования натяжения канатов | 1979 |

|

SU905796A1 |

| "ТОРМОЗНЫЕ УСТРОЙСТВА", издательство "МАШИНОСТРОЕНИЕ", Москва, 1985, стр | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| "ФРИКЦИОННЫЕ И УПЛОТНИТЕЛЬНЫЕ ИЗДЕЛИЯ | |||

| И МАТЕРИАЛЫ", издательство "ЦНИИТЭнефтехим", Москва, 1990, стр | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| US 3095950 A, 02.07.1963 | |||

| Способ приготовления шлифов для микроскопических исследований | 1932 |

|

SU31531A1 |

| US 4476968 A, 16.10.1984 | |||

| US 3003591 A, 10.10.1961 | |||

| DE | |||

Авторы

Даты

2016-10-20—Публикация

2012-10-10—Подача