Изобретение относится к ремонту водопроводов, газопроводов и трубопроводов для других текучих сред и, в частности, относится к устройству заделки протечки в трубопроводе.

Ремонт водо- или газопровода, имеющего течь, можно производить при помощи разных технологий. Наиболее распространенным способом является заделка течи посредством наложения эластомера на отверстия или трещины трубопровода при помощи муфты. Такую муфту выполняют из двух полумуфт, внутренняя стенка которых выполнена из эластомера и предназначена для охвата трубопровода в месте трещины. Полумуфты скрепляют между собой и стягивают на трубопроводе при помощи резьбовых стержней или других средств.

Заделка протечек при помощи муфты такого типа имеет ряд недостатков. Действительно, муфту необходимо стягивать, прикладывая значительное усилие таким образом, чтобы эластомер производил давление, превышающее давление текучей среды внутри трубопровода, которое может достигать значения от 1 до 100 бар. Иногда при неправильном наложении приложение большого усилия стягивания может привести к образованию новых трещин. Кроме того, полумуфты, используемые для образования муфты, адаптированы к определенному диаметру трубопровода, поэтому необходимо предусмотреть множество муфт разного диаметра, соответствующих разным диаметрам трубопроводов.

Другой способ, описанный в патенте FR 2782367, состоит в применении эластомерной пластины, накладываемой на место трубопровода, где находится течь, устройства приложения усилий и пояса, стягиваемого вокруг трубопровода для создания силы стягивания на устройстве приложения усилий. Последнее представляет собой прямоугольную пластину, выполненную в виде решетки, содержащей жесткие перегородки перпендикулярно к поверхности трубопровода и предназначенные для приложения усилий сдвига на эластомерной пластине в месте протечки.

При всей своей эффективности вышеупомянутое устройство имеет ряд недостатков. Действительно, несмотря на то что устройство приложения усилий выполнено из пластического материала, то есть может деформироваться, его жесткость является слишком большой, чтобы обеспечивать адаптацию к трещине трубопровода, когда он имеет большой перепад уровня. Это относится к случаю, когда трещина находится в месте выпуклого сварного шва или в месте выемки, образовавшейся в результате действия ржавчины и имеющей определенную глубину в трубопроводе. В этих двух случаях жесткость устройства приложения усилий не дает ему деформироваться в достаточной степени, чтобы следовать контурам отверстия или трещины, где происходит течь, даже при приложении значительной силы стягивания.

Задача изобретения состоит в создании устройства заделки протечки в трубопроводе, являющегося быстрым в применении и не требующим значительной силы стягивания.

Дополнительная задача изобретения состоит в создании устройства заделки утечки в трубопроводе, которое можно адаптировать к вогнутой или выпуклой форме трубопровода в месте протечки.

Поставленная задача решена в устройстве для заделки протечки в трубопроводе, имеющем по меньшей мере одно отверстие или трещину, содержащее эластомерную пластину, накладываемую на место протечки при помощи распределителя усилий и стяжного пояса, располагаемого вокруг трубопровода для приложения усилия на распределитель усилий. Распределитель усилий состоит из решетки и независимых силовых модулей, при этом каждый из модулей установлен с возможностью перемещения скольжением в одной из ячеек решетки и расположен перпендикулярно к трубопроводу так, чтобы прикладывать усилия сдвига к эластомерной пластине в месте протечки, заставляющие эластомер деформироваться, чтобы он повторял вогнутую или выпуклую форму трубопровода в месте протечки и закупоривал, таким образом, отверстие или трещину.

Задачи, объекты и другие отличительные признаки изобретения будут более очевидны из нижеследующего описания, представленного со ссылками на прилагаемые чертежи.

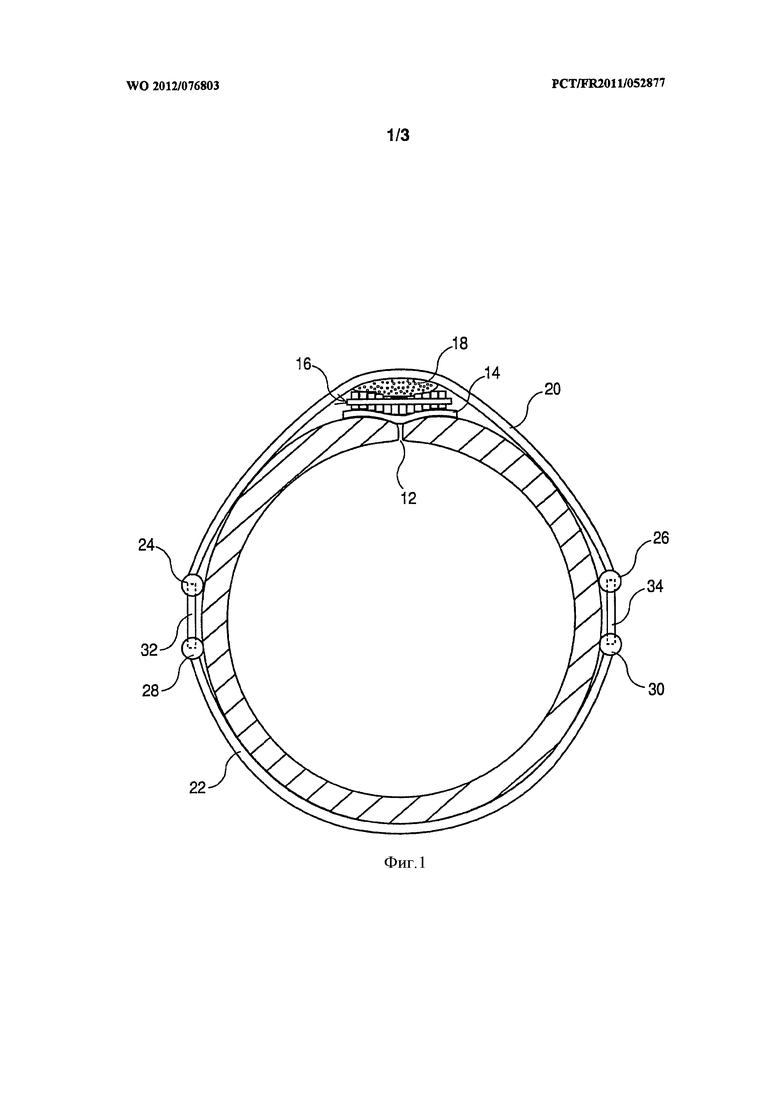

На фиг. 1 показан трубопровод, имеющий вогнутую форму в месте протечки, на котором установлено устройство заделки протечки в соответствии с изобретением;

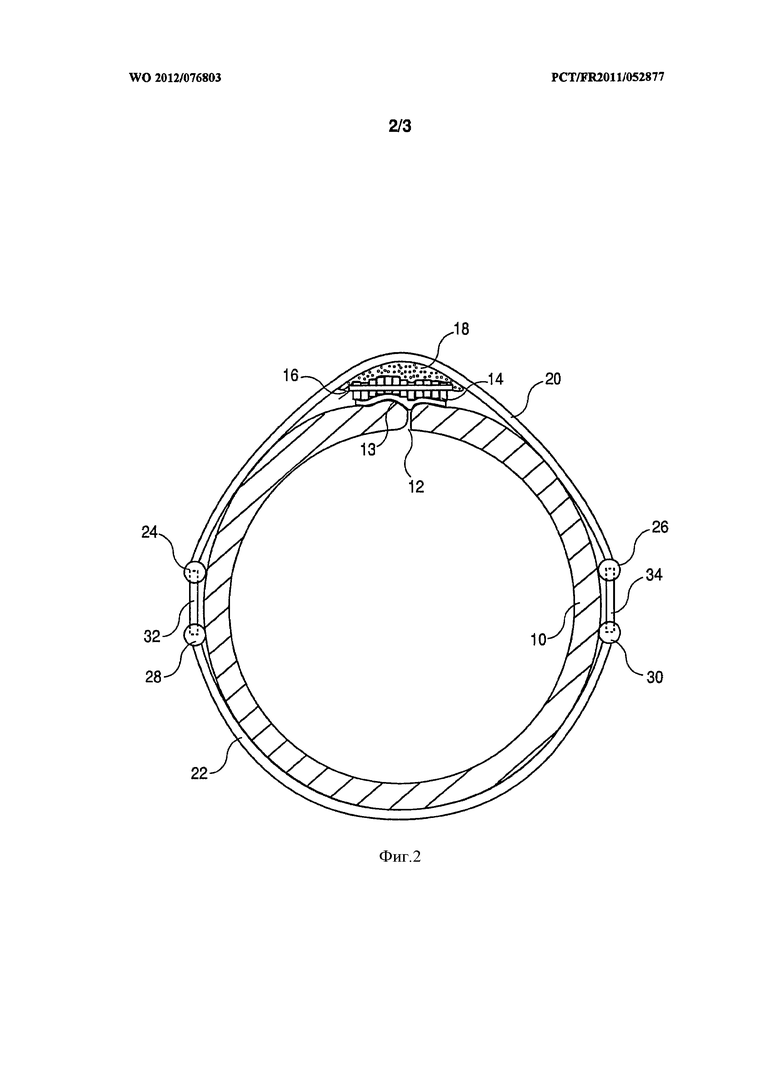

на фиг. 2 показан трубопровод, имеющий выпуклую форму в месте протечки, на котором установлено устройство заделки протечки в соответствии с изобретением;

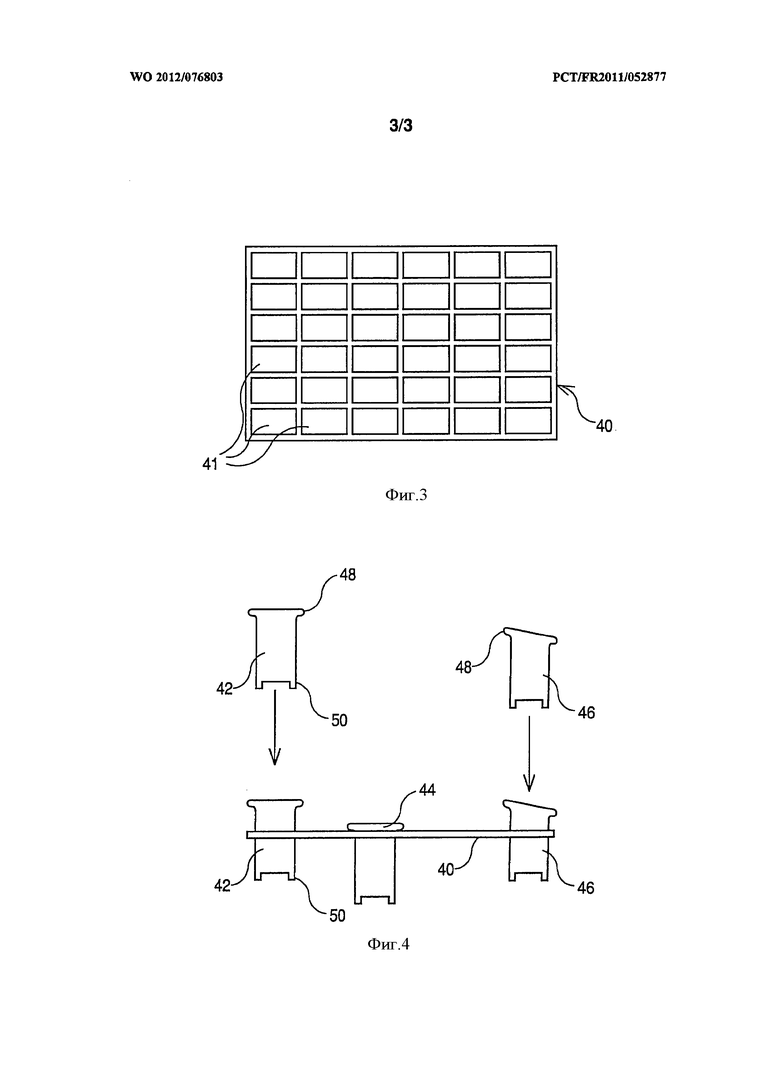

на фиг. 3 показана решетка, служащая опорой для силовых модулей распределителя усилий;

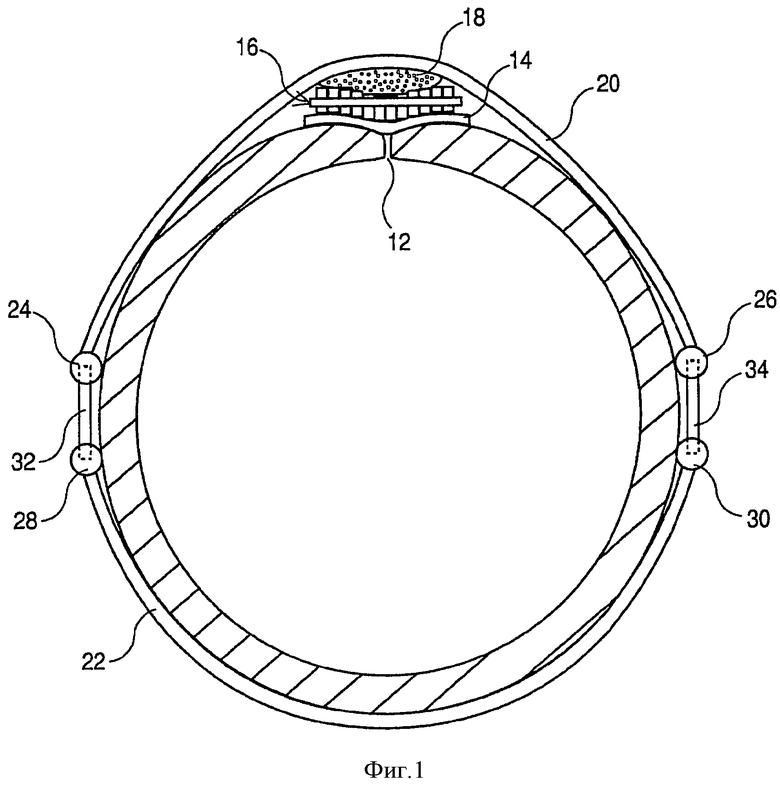

на фиг. 4 показана опорная решетка и несколько модулей разной формы, в большей или в меньшей степени заходящих в ячейки решетки.

На фиг. 1 в разрезе показан трубопровод 10, предназначенный для транспортировки текучей среды, такой как жидкость или газ, и имеющий течь из-за наличия отверстия или трещины 12 в верхней части трубопровода. Отверстие или трещина находится во впадине или в вогнутой части трубопровода, появившейся в результате коррозии. На месте протечки устройство заделки содержит несжимаемую и деформируемую пластину 14 из эластомера, обладающего хорошей стойкостью к ползучести, такого как каучук или неопрен. Этот слой толщиной от 0,3 до 3 см предназначен для заделки протечки за счет проникновения под давлением в верхнюю часть отверстия или трещины.

Описанный ниже распределитель 16 усилий располагают сверху эластомерной пластины 14. Распределитель 16 имеет размеры, приблизительно одинаковые с размерами эластомерной пластины 14, и предназначен для приложения и распределения усилий сдвига на эластомерной пластине 14.

Над распределителем 16 усилий находится распределитель 18 давления, предназначенный для распределения давления, создаваемого усилиями стягивания при затягивании стяжного пояса, состоящего из двух хомутов 20 и 22. Использование стяжного пояса является предпочтительным, чтобы избежать создания слишком больших напряжений в стенке трубопровода. Каждый хомут проходит между двумя концевыми стержнями 24 и 26 для хомута 20 и концевыми стержнями 28 и 30 для хомута 22. Концевые стержни 24 и 28 соединены резьбовым стержнем 32 и концевые стержни 26 и 30 соединены резьбовым стержнем 34. При вращении резьбовых стержней они постепенно заходят в отверстия концевых стержней хомутов и приводят, таким образом, к затягиванию стяжного пояса вокруг трубопровода 10. По мере затягивания на эластомерную пластину 14 действуют усилия сдвига, и она закупоривает трещину 12.

На фиг. 2 показано устройство в соответствии с изобретением, применяемое для трубопровода для заделки протечки, возникающей по причине наличия отверстия или трещины 12 вблизи сварного шва 13. Как будет описано ниже, распределитель 16 усилий отлично адаптируется к изменениям высоты трубопровода, связанным с наличием сварного шва 13 и следующей за ним впадины в виде отверстия или трещины. Как и в случае, представленном на фиг. 1, над распределителем 16 усилий располагают распределитель 18 давления, чтобы распределять усилия затягивания стяжного пояса, состоящего из двух хомутов 20 и 22.

Как показано на фиг. 3 и 4, распределитель усилий состоит из опорной решетки 40, имеющей прямоугольную форму, при этом размер решетки соответствует размеру отверстия или трещины. Перегородки решетки имеют глубину 2 мм и толщину менее 1 мм и образуют ячейки 41 прямоугольной формы. Используемым материалом предпочтительно является жесткий, но деформируемый пластический материал, такой как полиамид, полипропилен или поликарбонат, или же металл, обладающий таким же свойством деформируемости, в частности алюминий. Деформируемость решетки 40 позволяет использовать одинаковый распределитель усилий, независимо от диаметра заделываемого трубопровода.

В каждую из ячеек 41 решетки 40 вставляют силовой модуль 42, 44 или 46, показанные на фиг. 4. Каждый силовой модуль имеет прямоугольное сечение с размерами, немного меньшими размеров ячейки, чтобы модуль можно было вставить в ячейку. Чтобы модуль удерживался решеткой после его введения в ячейку, предпочтительно он содержит бортик 48. Высота каждого модуля составляет от 5 мм до 40 мм.

Как показано на фиг. 1 и 2, силовые модули вставляют в решетку скольжением, и они выступают над решеткой на высоту, которая зависит от изменений высоты трубопровода в месте трещины. Так, показанные на фиг. 1 силовые модули заходят в решетку глубже в центре места, где находится отверстие или трещина, поскольку это место является вогнутой частью. Модули, показанные на фиг. 2, наоборот, заходят в решетку не так глубоко в месте сварного шва 13, который является выпуклым местом трубопровода.

Следовательно, распределитель 16 усилий, образованный решеткой 40 и силовыми модулями 42, 44 или 46, идеально адаптируется ко всем формам трубопровода в месте протечки.

Следует отметить, что решетка может иметь любую другую форму, например, такую как треугольная форма, и соответственно ячейки решетки могут иметь любую другую форму, отличную от прямоугольной.

Каждый силовой модуль 42, 44 или 46 содержит на своем нижнем конце ребро, по меньшей мере на одной боковой стороне модуля и предпочтительно на всех боковых сторонах, чтобы получить прямоугольник с целью создания усилий сдвига, перпендикулярных к эластомерной пластине 14.

Согласно варианту модули могут иметь разную высоту, увеличивающуюся по мере удаления от края решетки к ее центру таким образом, чтобы распределитель 16 усилий имел в целом выпуклую форму, адаптированную к стяжному поясу. В этом случае верхний конец каждого модуля предпочтительно имеет наклон, как показано для модуля 46 на фиг. 4, причем этот наклон постепенно уменьшается по мере удаления от краев решетки к центру решетки.

Распределитель 18 давления, устанавливаемый над распределителем 16 усилий, предназначен для равномерного распределения давления, создаваемого стяжным поясом, на распределителе 16 усилий и, в частности, на концах силовых модулей, которые, как было указано выше, имеют неодинаковую высоту, так как поверхность трубопровода имеет перепады высоты, связанные с вогнутой или выпуклой формой в месте протечки. Согласно предпочтительному отличительному признаку изобретения распределитель 18 давления выполнен в виде мешка, содержащего шарики из пластического материала или из металла, имеющие размер (или диаметр, если они являются сферическими) менее 5 мм, чтобы мешок с шариками мог адаптироваться к малейшему выступу распределителя усилий и заполнять пространства и щели между концами силовых модулей.

Выше было представлено описание предпочтительного варианта осуществления изобретения, однако понятно, что в него можно вносить изменения, не выходя за рамки изобретения. Так, для применения изобретения можно использовать любой механизм стягивания. Однако использование двух хомутов (показанных на фиг. 1 и 2) или, в целом, нескольких хомутов, соединенных между собой соответствующими средствами стягивания, приближающими концы хомутов друг к другу во время стягивания (этими средствами стягивания могут быть, в частности, резьбовые стержни, как описано в предпочтительном варианте выполнения), представляет собой систему, которую можно адаптировать для всех диаметров трубопровода, при этом каждый трубопровод может потребовать использования нескольких соединенных между собой идентичных хомутов. Кроме того, предпочтительно образующие стяжной пояс хомуты закрыты кожухом, чтобы часть усилия стягивания не поглощалась усилиями трения, что происходит, когда хомуты трутся непосредственно о трубопровод во время стягивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ТЕЧИ В ТРУБОПРОВОДЕ | 1999 |

|

RU2225564C2 |

| УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ТЕЧЕЙ ТРУБ И ДЛЯ СОЕДИНЕНИЯ ИХ СТЫКОВ | 2005 |

|

RU2296264C1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2022 |

|

RU2789293C1 |

| СТЯЖНОЙ ХОМУТ С ВИНТОМ | 1993 |

|

RU2122661C1 |

| Амортизационное устройство для сейсмоизоляции объектов (варианты) | 2023 |

|

RU2799276C1 |

| ТРУБНАЯ МУФТА | 2007 |

|

RU2330207C1 |

| ТРУБНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256841C2 |

| ХОМУТ УДЕРЖАНИЯ | 2006 |

|

RU2375799C2 |

| Способ установки болта в трапециевидной части стенки тонкостенного профиля | 2023 |

|

RU2799674C1 |

| ПОКРЫТИЕ АНТИЭРОЗИОННОЕ | 2001 |

|

RU2223360C2 |

Изобретение относится к устройству для заделки протечки в трубопроводе (10), имеющем по меньшей мере одно отверстие или трещину (12). Устройство содержит эластомерную пластину (14), накладываемую на место протечки при помощи распределителя (16) усилий и стяжного пояса (20, 22), располагаемого вокруг трубопровода для приложения усилия на указанный распределитель усилий. Распределитель усилий состоит из опорной решетки (40) и независимых силовых модулей (42, 44 или 46). Каждый из указанных модулей установлен с возможностью перемещения скольжением в одной из ячеек решетки и расположен перпендикулярно к трубопроводу с возможностью приложения усилий сдвига к указанной эластомерной пластине в месте протечки. Приложенные усилия сдвига деформируют эластомер так, чтобы он повторял вогнутую или выпуклую форму трубопровода в месте протечки и закупоривал отверстие или трещину. Устройство является быстрым в применении и не требует значительной силы стягивания. 5 з.п. ф-лы, 4 ил.

1. Устройство для заделки протечки в трубопроводе (10), имеющем по меньшей мере одно отверстие или трещину (12), содержащее эластомерную пластину (14), выполненную с возможностью наложения на место протечки при помощи распределителя (16) усилий и стяжного пояса (20, 22), расположенного вокруг трубопровода для приложения усилия на указанный распределитель усилий, отличающееся тем, что содержит распределитель (18) давления, расположенный над указанным распределителем (16) усилий и выполненный с возможностью равномерного распределения давления, создаваемого стяжным поясом (20, 22), на распределителе усилий, при этом указанный распределитель усилий состоит из опорной решетки (40) и независимых силовых модулей (42, 44 или 46), при этом каждый из указанных модулей установлен с возможностью перемещения скольжением в одной из ячеек решетки и расположен перпендикулярно к трубопроводу с возможностью приложения усилий сдвига к указанной эластомерной пластине в месте протечки, деформируя эластомер так, чтобы он повторял вогнутую или выпуклую форму трубопровода в месте протечки и закупоривал, таким образом, отверстие или трещину.

2. Устройство по п. 1, в котором указанная опорная решетка имеет прямоугольную форму и содержит ячейки прямоугольной формы.

3. Устройство по п. 2, в котором каждый из указанных силовых модулей (42, 44 или 46) имеет на своем нижнем конце ребро, по меньшей мере на одной боковой стороне модуля, для создания усилий сдвига, перпендикулярных к эластомерной пластине (14).

4. Устройство по п. 2 или 3, в котором каждый из указанных силовых модулей (42, 44 или 46) имеет по меньшей мере один бортик (48), чтобы его удерживала решетка после введения модуля в ячейку.

5. Устройство по п. 2 или 3, в котором указанные силовые модули (46) имеют разную высоту, причем эта высота увеличивается по мере удаления от края решетки к ее центру, так чтобы распределитель (16) усилий имел выпуклую форму, адаптированную к стяжному поясу (20, 22).

6. Устройство по п. 1, в котором указанный распределитель (18) давления выполнен в виде мешка, содержащего шарики размером менее 5 мм.

| Способ восстановления резьбовых соединений | 2022 |

|

RU2782367C1 |

| Металлический гонок для нижнебойного ткацкого станка | 1949 |

|

SU78286A1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

Авторы

Даты

2016-10-20—Публикация

2011-12-06—Подача