Изобретение относится к машиностроению и может быть использовано при ремонте магистральных трубопроводов для восстановления герметичности и несущей способности поврежденных участков.

Известна трубная муфта, содержащая упругий корпус, в котором расположена эластомерная уплотнительная манжета, имеющая в поперечном сечении С-образную форму, при этом корпус снабжен стягивающим устройством (см. патент РФ №2068525).

Известен хомут для герметизации трещин в трубах, содержащий С-образное уплотнение с размещенной изнутри эластичной накладкой, прижимной элемент на концах уплотнения и средство крепления, состоящее из стяжного болта и гайки (см. свидетельство на полезную модель №9924).

Наиболее близким по конструктивному исполнению является трубная муфта по патенту РФ №2137012.

Муфта содержит свернутое из ленты кольцо (полотно) из одной или более частей, на конце каждой части кольца образованы из ленты петли, в которые заложены стержни, притягиваемые друг к другу шпильками.

Недостатки аналогов и прототипа вытекают из условий их работы на ремонтном магистральном трубопроводе (газопроводе):

- в магистральном трубопроводе с Ду=1200 мм и при рабочем давлении 100 кг/см2 толщина стенки трубы составляет не менее 21 мм, а кольцевые напряжения в стенке трубы достигают величины 33 кГ/мм2. Соответственно, для того чтобы муфта могла воспринять хотя бы 30% от рабочего напряжения поврежденного участка, толщина полотна муфты должна быть не менее 7 мм, что не позволяет говорить о возможности выполнения его в виде стальной ленты;

- при такой толщине и высоком модуле упругости стальной ленты (для стали Е=21000 кГ/мм2) полотно теряет свои упругие свойства и не обеспечивает равномерное обжатие трубопровода, следовательно, не позволяет обеспечить равномерное распределение контактных напряжений по поверхности трубопровода, а значит решить одновременно задачу восстановления герметичности и несущей способности поврежденного участка. Неизбежное корродирование металлического полотна усугубляет указанный недостаток;

- выполнение петли путем перегиба лент и закрепления их концов на стенках лент также снижает надежность конструкции, так как требует прочности зоны крепления, сопоставимой с прочностью металла основного полотна;

- не лишено недостатков и стяжное устройство, т.к. во всех случаях в нем имеются силовые элементы, которые работают на изгиб, а значит должны обладать высоким моментом сопротивления, обеспечивающимся большой площадью поперечного сечения изгибаемого элемента, что, в конечном счете, тождественно прямому увеличению его веса.

Технической задачей данного изобретения является устранение приведенных недостатков, создание надежной, легкой и долговечной конструкции муфты.

Технический результат достигается тем, что в трубной муфте, содержащей два полукольца, полотном каждого из которых образованы петли, заложенные в них круглые стержни с отверстиями и стягивающие полукольца резьбовые элементы, полотно каждого из полуколец выполнено из прижатых друг к другу сторон замкнутой оболочки из ориентированного стеклопластика, сформированной намоткой ровинга на разнесенные друг от друга круглые стержни, в петлях выполнены отверстия соосно с отверстиями в круглых стержнях, при этом резьбовые детали, например шпильки, проходят через отверстия в круглых стержнях и петлях.

Технический результат достигается тем, что в способе изготовления трубной муфты путем формирования двух полуколец со стыковочными узлами на концах в виде петель с вложенными в них круглыми стержнями и стягивающими резьбовыми элементами, кольцевые оболочки формируют намоткой ровинга на разнесенные друг от друга круглые стержни с установленными в них технологическими заглушками переменного сечения в намоточном станке, полученные заготовки со стержнями снимают с оправки станка, раздвигают волокна ровинга вывинчиванием технологических заглушек и размещают с натягом концов на оправке, идентичной ремонтному участку трубы, после чего производят полимеризацию оболочек и съем готового изделия.

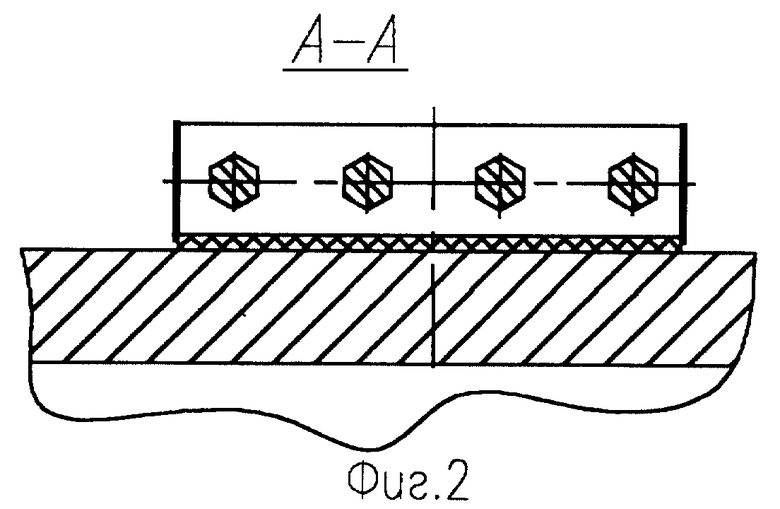

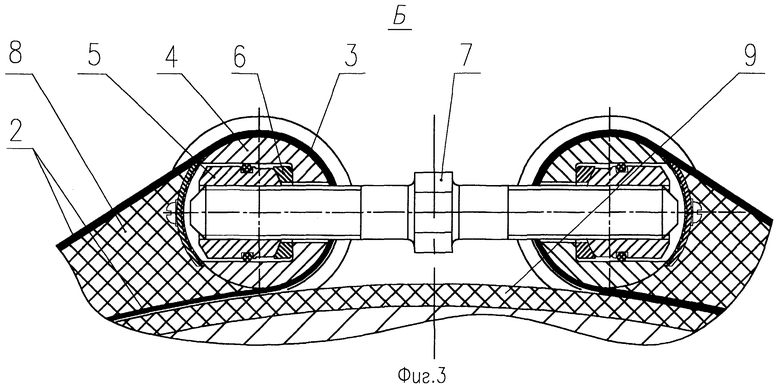

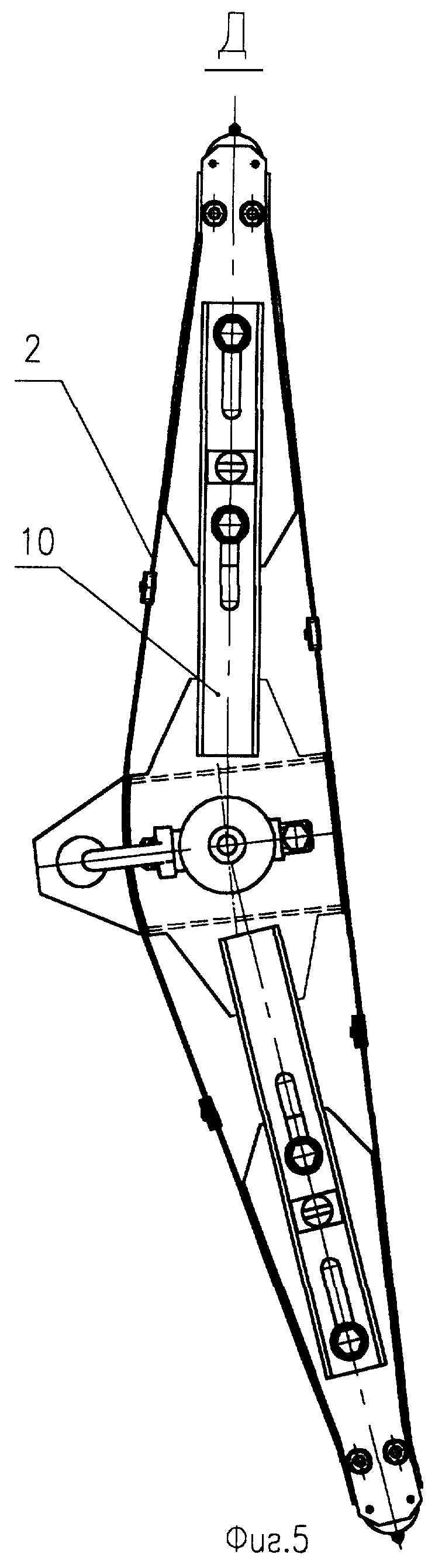

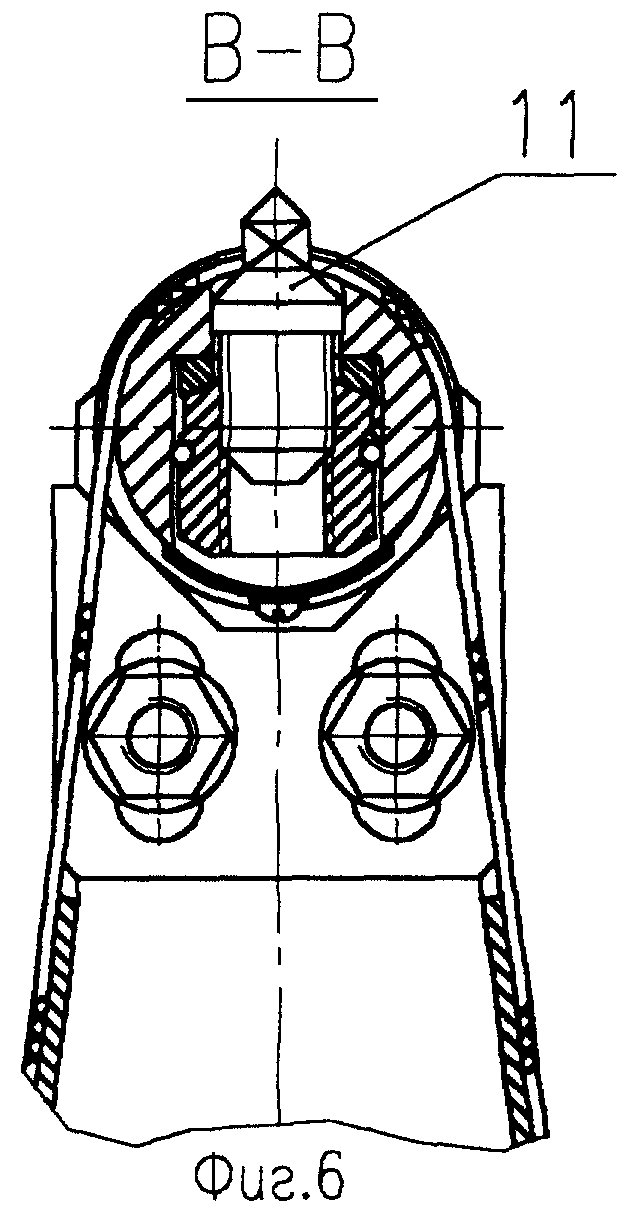

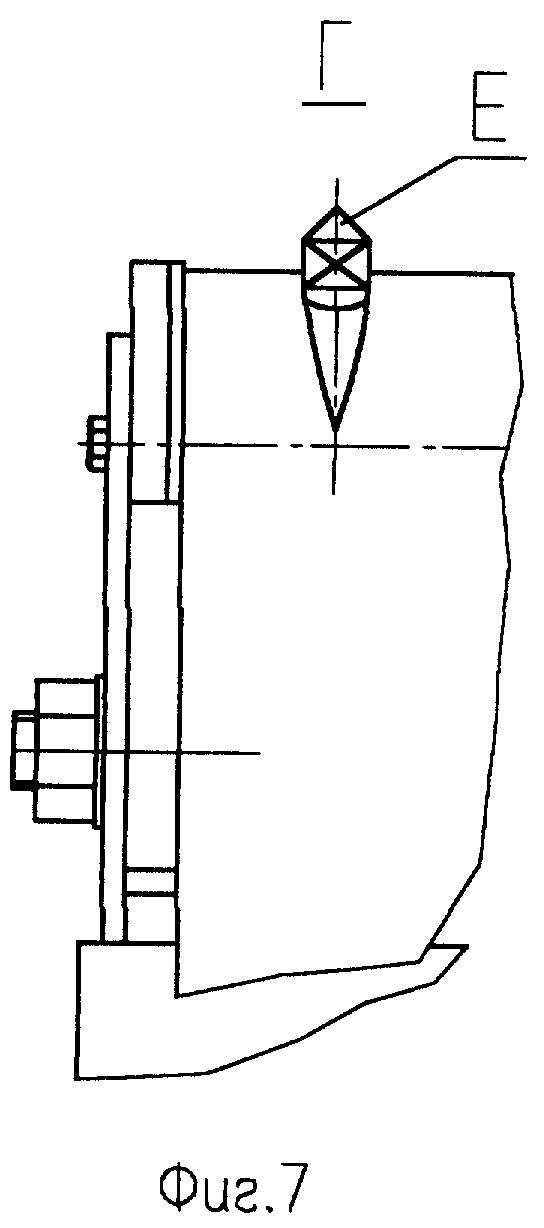

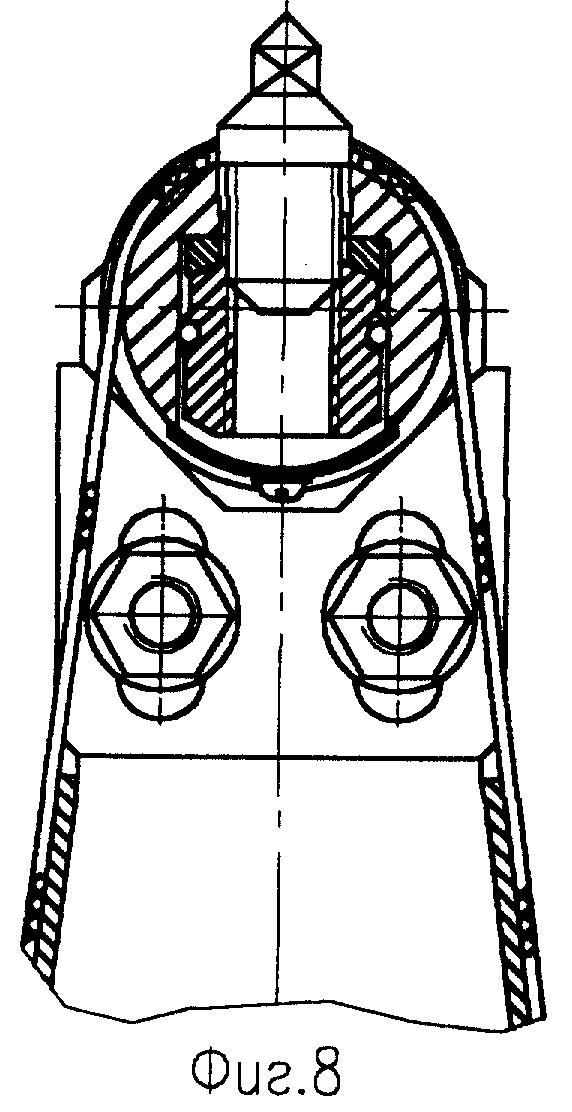

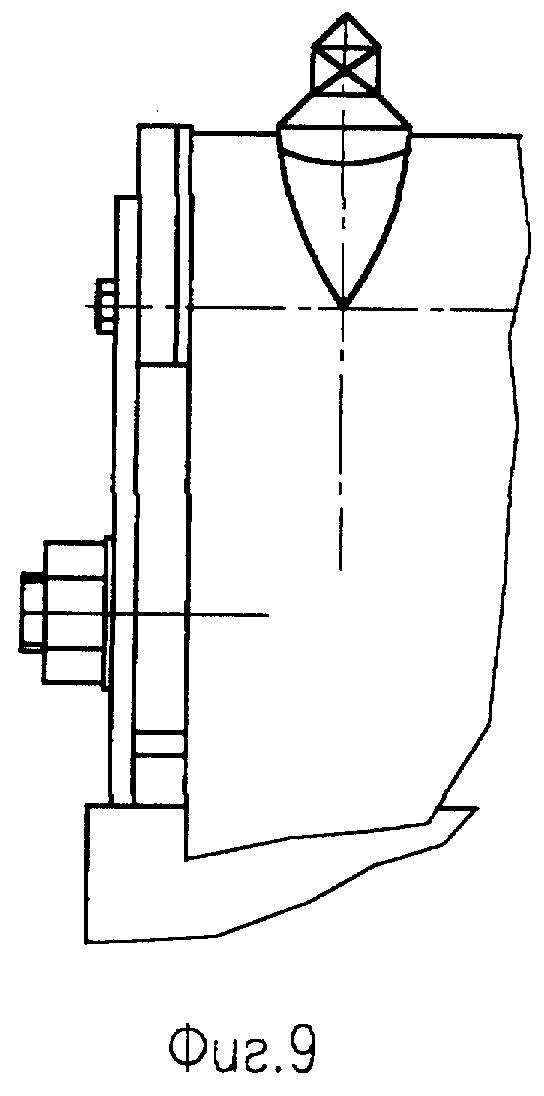

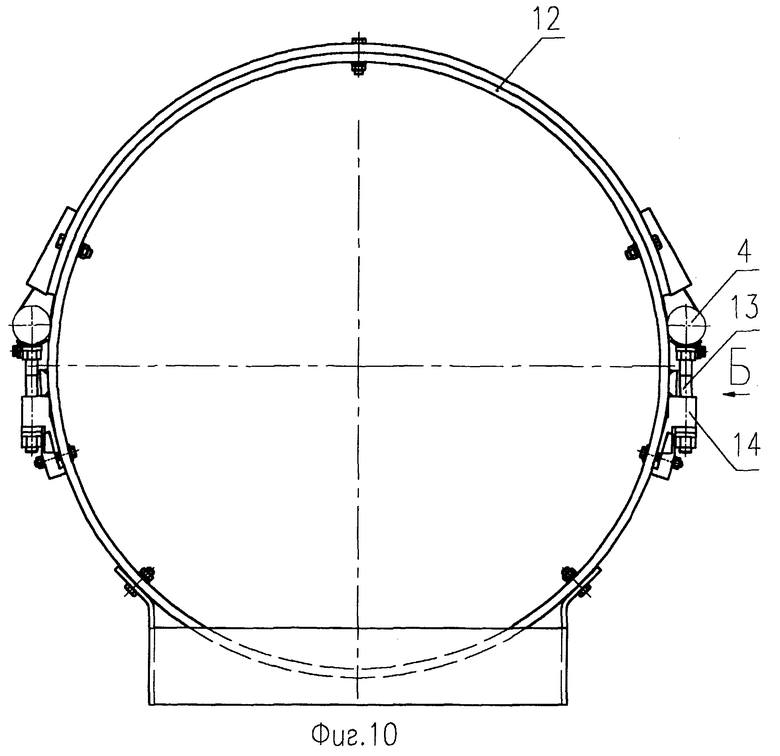

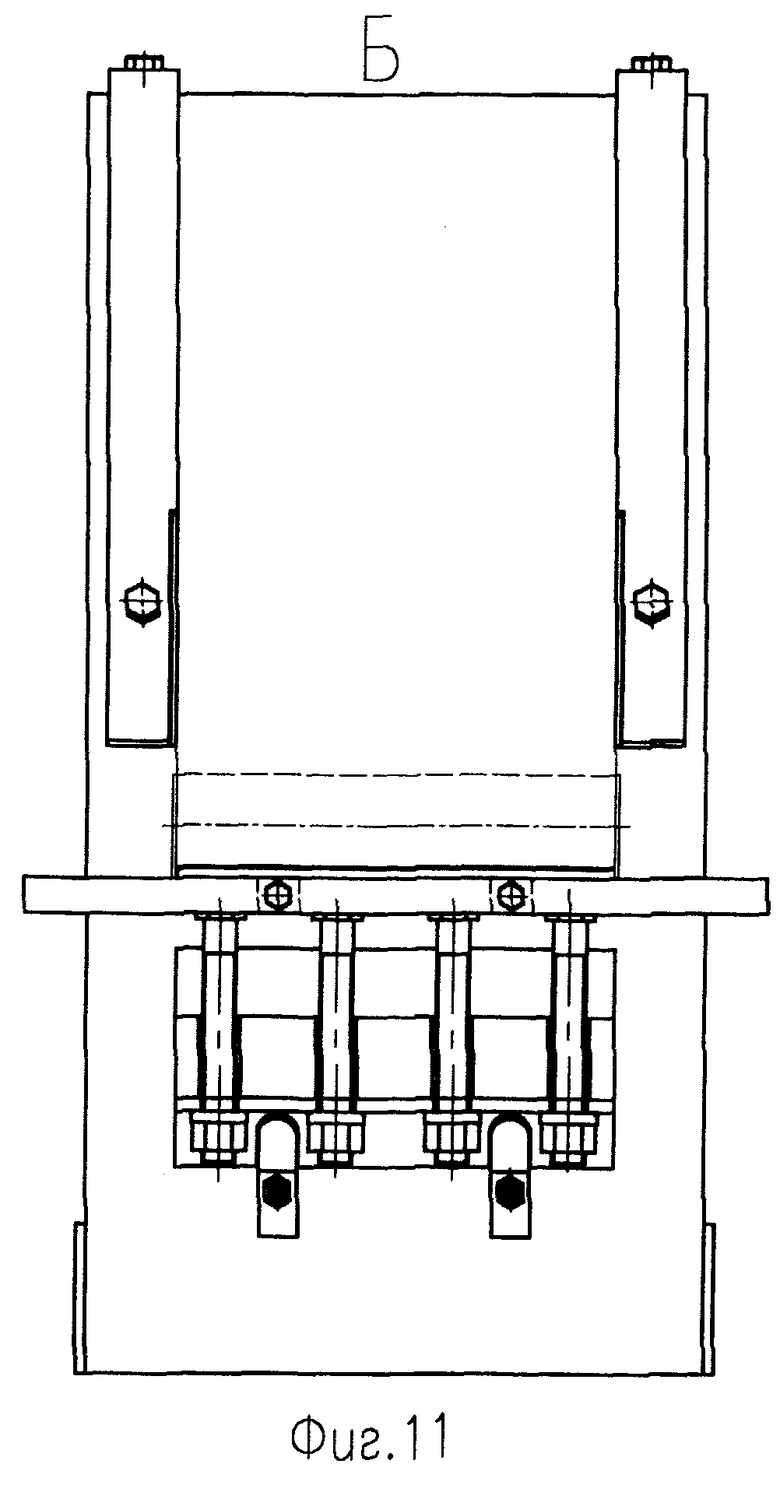

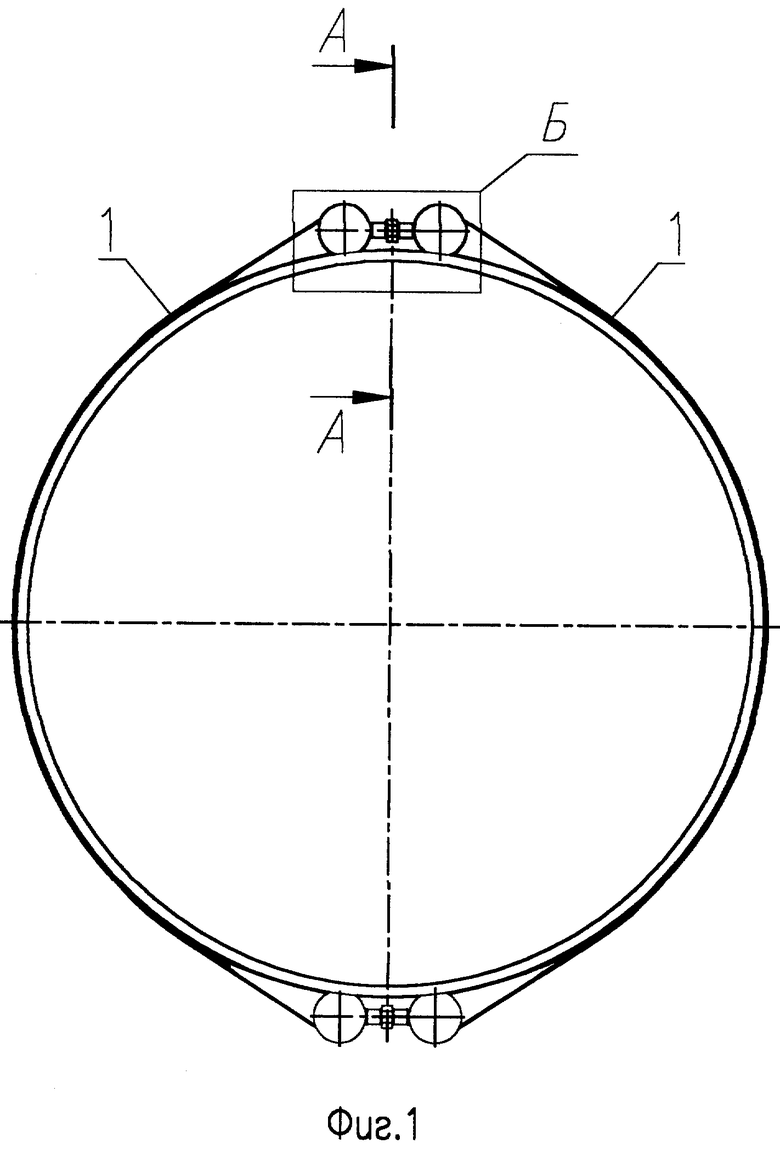

Изобретение поясняется чертежами, где на фиг.1 изображена смонтированная на трубе муфта, на фиг.2 - разрез А-А на фиг.1, на фиг.3 изображено полотно полуколец муфты, образованное прижатыми друг к другу сторонами стеклопластиковой оболочки, на фиг.4 показана оправка с закрепленными на ней стержнями, установленная на намоточном станке, на фиг.5 - вид Д на фиг.4, на фиг.6 - разрез В-В на фиг.4, на фиг.7 - выноска Г на фиг.4, на фиг.8 - разрез В-В на фиг.4, вариант с вывинченными заглушками, на фиг.9 - выноска Г на фиг.4, вариант выполнения, на фиг.10 изображена оправка для полимеризации полукольца, на фиг.11 - вид Б на фиг 10.

Общий вид смонтированной на трубе муфты представлен на фиг.1 и фиг.2. Ремонтная стеклопластиковая муфта включает два полукольца 1 из стеклопластика прямоугольного поперечного сечения. Полотно полуколец муфты образовано прижатыми друг к другу сторонами стеклопластиковой оболочки 2 (фиг.3), образующей на концах петли 3. В петли заложены круглые стержни 4, в углублениях которых установлены гайки 5 с шайбами 6. С гайками 5 взаимодействует талреп 7, шпильки которого проходят через отверстия в петлях 3. Полости в петлях заполнены инертной массой 8, например вспененным полиуретаном, предотвращающей попадание в эти полости влаги и грязи. Для компенсации неизбежных при изготовлении и монтаже муфты перекосов шпилек и исключения возникновения в них изгибных напряжений смежные поверхности шайб и гаек выполнены сферическими. Между внутренней поверхностью муфты и трубой размещена эластичная уплотнительная манжета 9.

Технология изготовления полотна полукольца заключается в следующем.

На намоточный станок устанавливается плоская оправка с зафиксированными на ней круглыми стержнями (для стягивания полуколец), имеющими резьбовые отверстия для шпилек с установленными в них технологическими заглушками переменного сечения (завинченные в стержень толстым концом, а тонким заостренным концом выступающие за его габариты).

Полотно полукольца наматывается лентой из армирующего ровинга, пропитанного связующим, на всю ширину стержня. При этом ровинг в процессе намотки ориентируется в направлении, перпендикулярном оси вращения оправки (т.е. совпадает с направлением рабочей нагрузки), что позволяет в совокупности с отсутствием травмирования ровинга в процессе изготовления полукольца обеспечить минимальную толщину его полотна. Для увеличения прочности полотна в поперечном направлении оно может армироваться стеклотканью, укладываемой с обеих сторон оправки, и чередуется с кольцевыми слоями ровинга. На фиг.4 и фиг.5 показана оправка 10 с закрепленными на ней стержнями 4, установленная на намоточный станок. Кольцевые слои в процессе намотки в зоне установки заглушек 11 (фиг.6) раздвигаются только на ширину их тонкого заостренного конца Е (фиг.7) и тем самым до минимума уменьшаются зазоры между смежными жгутами ровинга в этой зоне.

Намотанное полукольцо снимается с оправки вместе со стягивающими стержнями. Затем из них вывинчиваются заглушки (фиг.8), раздвигая кольцевые слои и тем самым формируя отверстия под шпильки. Поскольку силовые слои прижимают друг друга, то трение между ними приводит к тому, что возникающие зазоры между жгутами имеют очень короткую длину и заканчиваются буквально в нескольких сантиметрах от шпилечного отверстия (фиг.9), а не тянутся по всей длине полотна. Затем полукольцо переносится на оправку для полимеризации (фиг.10), представлящую собой отрезок трубы 12 диметром, соответствующим диаметру ремонтируемого участка трубопровода.

Перед полимеризацией в пластике создается предварительное натяжение до 15% от разрывной нагрузки ровинга за счет растяжения полукольца муфты. Обеспечивается это тем, что стержни 4 притягиваются шпильками 13 к специальным технологическим фланцам 14, закрепленным на оправке для полимеризации. Затем оправка с установленным на ней полукольцом устанавливается в печь для полимеризации стеклопластика.

После извлечения оправки из печи полости между пластиком и стержнями заполняются вспененным полиуретаном 8 (фиг.3).

Особенность работы конструкции заключается в следующем. От действия внутреннего давления рабочей среды в стенке трубопровода в области опасных дефектов возникают разрушающие кольцевые напряжения. За счет стягивания талрепами стержней полуколец муфты в теле трубы возникают сжимающие кольцевые напряжения. Петли, в которые вложены стягиваемые стержни, не имеют разъемных соединений или зон перерезания волокна, что способствует повышению надежности конструкции и обеспечению высокого коэффициента реализации прочности стекловолокна в полотне. Для данной конструкции прочность стеклопластика получается примерно в 2,5 раза выше прочности трубы из стали марки 09Г2С, соответственно в 2,5 раза меньше толщина полотна муфты, а изгибная жесткость (с учетом модуля упругости стеклопластика Е=5000 кГ/мм2 ) ниже примерно в 60 раз. Это, в конечном счете, позволяет обеспечить существенно более равномерное обжатие трубопровода. За счет высокой степени обжатия этого участка трубы стеклопластиковой муфтой кольцевые напряжения в теле трубы могут быть снижены на 30% и более.

Кроме того, данная муфта окажется существенно легче стального варианта. Учитывая, что плотность стеклопластика составляет примерно 2 г/см3 против 7,85 г/см3 для стали, общий вес только по полотну (для трубы с Ду=1200 мм при ширине муфты 320 мм) составит 67 кг для стали и 7 кг для стеклопластика.

Таким образом, использование предлагаемого технического решения позволит существенно повысить надежность работы как муфты, так и ремонтного участка магистрального трубопровода, а за счет снижения массы конструкции позволит производить ее монтаж на трассе без использования грузоподъемных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| ТЕПЛОГИДРОИЗОЛЯЦИОННЫЙ СТЫК ДЛЯ ИЗОЛЯЦИИ СТЫКОВЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ТЕПЛО- И ГИДРОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ С ДВОЙНОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2004 |

|

RU2246658C1 |

| ТРУБОПРОВОДНАЯ МУФТА | 2005 |

|

RU2289058C1 |

| ТРУБОПРОВОДНАЯ МУФТА | 2019 |

|

RU2704524C1 |

| СПОСОБ РЕМОНТА ЛИНЕЙНОГО УЧАСТКА ТРУБОПРОВОДА | 2005 |

|

RU2292512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 2001 |

|

RU2200661C2 |

| Композитная труба | 2023 |

|

RU2816745C1 |

| СТЕКЛОПЛАСТИКОВАЯ ПИРОТЕХНИЧЕСКАЯ МОРТИРА, УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВОЙ ПИРОТЕХНИЧЕСКОЙ МОРТИРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449235C1 |

Изобретение относится к машиностроению и может быть использовано при ремонте магистральных трубопроводов для восстановления герметичности и несущей способности поврежденных участков. Трубная муфта содержит два полукольца, полотном каждого из которых на концах образованы петли, круглые стержни, заложенные в петли, и стягивающие полукольца резьбовые детали. Полотно каждого из полуколец выполнено из прижатых друг к другу сторон замкнутой оболочки из ориентированного стеклопластика, сформированной намоткой ровинга на разнесенные друг от друга круглые стержни. В петлях выполнены отверстия соосно с отверстиями в круглых стержнях, при этом резьбовые детали, например шпильки, проходят через отверстия в круглых стержнях и петлях. Способ изготовления трубной муфты заключается в формировании двух полукольцевых оболочек со стыковочными узлами на концах в виде петель с вложенными в них круглыми стержнями и стягивающими резьбовыми элементами. При этом кольцевые оболочки формируют намоткой ровинга на разнесенные друг от друга круглые стержни с установленными в них технологическими заглушками переменного сечения в намоточном станке. Полученные оболочки со стержнями снимают с оправки станка, раздвигают волокна ровинга вывинчиванием технблогических заглушек и размещают с натягом концов на оправке, идентичной ремонтному участку трубы, после чего производят полимеризацию оболочек и съем готового изделия. Использование изобретения позволит существенно повысить надежность работы как муфты, так и ремонтного участка магистрального трубопровода, а за счет снижения массы конструкции позволит производить ее монтаж на трассе без использования грузоподъемных механизмов. 2 н.п. ф-лы, 11 ил.

| ТРУБНАЯ МУФТА | 1998 |

|

RU2137012C1 |

| ТРУБНАЯ МУФТА | 1992 |

|

RU2068525C1 |

| RU 2075001 C1, 10.03.1997 | |||

| US 3565468 А, 23.02.1971 | |||

| US 4763695 А, 16.08.1988. | |||

Авторы

Даты

2005-07-20—Публикация

2003-08-28—Подача