Изобретение относится к металлургической промышленности и может быть использовано для переработки шлаковых расплавов металлургического производства.

Известен способ получения из шлаковых расплавов гранул твердых неорганических веществ, включающий охлаждение шлакового расплава в стационарной емкости, в которую перед заполнением ее шлаковым расплавом помещают металлические шары, а после охлаждения затвердевшего материала отделение металлических шаров осуществляют магнитной сепарацией [1].

Признаки, совпадающие с признаками изобретения, - способ переработки шлакового расплава и технологическая линия переработки шлакового расплава:

- охлаждение и формирование крупности затвердевшего шлака осуществляется на поверхности и в полостях, образованных металлическими шарами.

Недостатки известного способа и причины, препятствующие достижению наиболее эффективного технического результата:

- невозможность регулирования в неподвижной емкости скорости охлаждения шлакового расплава для получения затвердевшего шлака, стабилизированного от термического распада;

- низкая производительность процесса из-за высокой трудоемкости отделения металлических шаров от затвердевшего шлака, обладающего ферромагнитными свойствами.

Известен способ для переработки металлургических шлаков, включающий охлаждение, формирование крупности и формы гранул затвердевшего шлака на слое движущихся металлических шаров, находящихся внутри вращающейся емкости, в которую подается вода, а установка для осуществления этого способа включает заливочный желоб, колосниковый барабан с металлическими шарами и устройство для дополнительного охлаждения шлака, при этом заливку шлакового расплава в колосниковый барабан осуществляют через центральное осевое отверстие.

Устройство для дополнительного охлаждения выполнено в виде перемещающихся в замкнутом объеме перфорированных ячеек, смонтированных с возможностью периодического погружения в воду. Высота слоя металлических шаров в момент контакта со шлаком составляет не ниже трех минимальных размеров шара. Емкость вращают со скоростью 0,15-0,45 от критической, а отношение массы шлака к массе металлических шаров в емкости поддерживают в пределах 0,08-0,15 [2].

Общие признаки с заявляемым решением:

• охлаждение и формирование крупности затвердевшего шлака осуществляются на поверхности и в полостях, образованных металлическими шарами;

• наличие колосникового барабана с металлическими шарами;

• высота слоя шаров в момент контакта со шлаковым расплавом не ниже трех минимальных размеров шара;

• наличие устройства для дополнительного охлаждения.

Недостатки известного способа и причины, препятствующие достижению наиболее эффективного технического результата:

• недостаточная стабилизация структуры затвердевшего шлака, приводящая со временем к известково-силикатному распаду получаемых гранул;

• невозможность управления морфологическим структурообразованием охлаждаемого шлакового расплава;

• снижение производительности установки из-за быстрого зарастания подающего желоба затвердевающим шлаковым расплавом;

• недостаточно интенсивный отбор тепла в верхнем слое металлических шаров при подаче шлакового расплава через центральное отверстие;

• необходимость избыточного количества воды на охлаждение, которое приводит к высокой влажности до 15%, термодроблению и чрезмерному измельчению затвердевшего шлака до размеров менее 5 мм;

• спекание затвердевшего шлака в коржи на выходе из колосникового барабана из-за неравномерного охлаждения шлакового расплава.

Наиболее близким техническим решением к заявляемому изобретению по технической сущности и достигаемому результату является способ переработки шлакового расплава, включающий подачу шлакового расплава посредством узла приемки вращающегося барабанного кристаллизатора с колосниковой решеткой на металлические шары, отбор тепла от шлакового расплава с помощью металлических шаров путем их нагрева в период горячего цикла, охлаждение и затвердевание шлакового расплава, формирование затвердевшего шлака с размером зерен фракцией 10-70 мм, его выгрузку, охлаждение металлических шаров в период холодного цикла. Установка для осуществления способа содержит узел приемки шлакового расплава, вращающийся барабанный кристаллизатор с колосниковой решеткой, имеющий горизонтальную ось вращения, частично заполненный металлическими шарами, систему подачи воды и устройство для выгрузки затвердевшего шлака [3].

Общие с заявляемым изобретением признаки:

• подача шлакового расплава посредством узла приемки;

• вращающийся барабанный кристаллизатор с колосниковой решеткой и металлическими шарами;

• отбор тепла от шлакового расплава с помощью металлических шаров;

• охлаждение и затвердевание шлакового расплава, формирование затвердевшего шлака с размером зерен фракцией 10-70 мм;

• охлаждение металлических шаров в период холодного цикла;

• устройство для выгрузки затвердевшего шлака.

Недостатки известного способа и причины, препятствующие достижению наилучшего технического результата:

• недостаточно интенсивный и кратковременный отбор тепла от шлакового расплава при увеличении производительности установки, недостаточная скорость его охлаждения, не исключающая известково-силикатный распад затвердевшего шлака, а также спекание затвердевшего шлака в коржи на выходе из устройства;

• ограниченная возможность регулирования крупности фракции затвердевшего шлака, обеспечиваемая только шагом колосниковой решетки и скоростью перемещения металлических шаров до 1,5 м/с, что в свою очередь приводит к чрезмерному измельчению затвердевшего шлака до размеров меньше 5 мм;

• интенсивный износ металлических шаров за счет большой динамической нагрузки от их общей массы в замкнутом объеме;

• большая металлоемкость устройства из-за необходимости использования большого количества металлических шаров;

• высокое содержание пыли в отходящем паре за счет чрезмерного измельчения затвердевшего шлака.

Ожидаемым техническим результатом изобретения являются:

• повышение производительности процесса;

• обеспечение устойчивости против термического и кристаллохимического распада, стабильности диапазона необходимой крупности, влажности, требуемых вяжущих свойств затвердевшего шлака и исключение спекания затвердевшего шлака в коржи;

• повышение надежности и срока службы устройства;

• снижение образования пыли и вредных выбросов.

Поставленная задача решается следующим образом. Способ переработки шлакового расплава включает подачу шлакового расплава посредством узла приемки вращающегося барабанного кристаллизатора с колосниковой решеткой на металлические шары, отбор тепла от шлакового расплава с помощью металлических шаров путем их нагрева в период горячего цикла, охлаждение и затвердевание шлакового расплава, формирование затвердевшего шлака с размером зерен фракцией 10-70 мм, его выгрузку, охлаждение металлических шаров в период холодного цикла.

Новым является то, что при подаче шлакового расплава отношение массы расплава к массе металлических шаров поддерживают в интервале 0,123-0,170 и подают воду на охлаждение и затвердевание шлакового расплава с суммарным удельным расходом 0,8-1,0 м3 на тонну шлакового расплава, при этом шлаковый расплав выдерживают в кристаллизаторе, вращающемся с линейной скоростью 0,2-0,5 м/сек, от 10 до 30 сек при расходе воды на охлаждение и затвердевание шлакового расплава, равном 60-70% ее суммарного удельного расхода, причем половину расхода воды подают струями в период горячего цикла до выгрузки затвердевшего шлака, а вторую половину - в период холодного цикла, обеспечивают охлаждение шлакового расплава со скоростью не менее 30-70°С/сек от температуры 1600°С до 600°С, а после выгрузки осуществляют охлаждение затвердевшего шлака водой или водовоздушной смесью со скоростью не менее 2-5°С/сек и расходом воды, равным 30-40% ее суммарного удельного расхода, и сепарацию затвердевшего шлака с разделением на металлический и минеральный продукты.

Технологическая линия переработки шлакового расплава содержит узел приемки шлакового расплава, вращающийся барабанный кристаллизатор с колосниковой решеткой, имеющий горизонтальную ось вращения, частично заполненный металлическими шарами, систему подачи воды и устройство для выгрузки затвердевшего шлака.

Новым является то, что вращающийся барабанный кристаллизатор выполнен секционным с количеством секций n≥3, заполненных на 20-30% своего объема одинаковыми в каждой секции металлическими шарами с радиусом 40-75 мм, а колосники выполнены с шагом 0,6-0,9 от размера шара в секции, при этом система подачи воды выполнена в виде коллекторов с форсунками, расположенными в кожухе кристаллизатора по центру зазоров в колосниковой решетке, устройство для выгрузки затвердевшего шлака выполнено в виде пластинчатого конвейера с пластинами из жаростойких материалов, имеющего линейную скорость движения 0,1-0,5 м/мин и снабженного форсунками, расположенными в ближней к кристаллизатору и средней частях конвейера, с системой отвода парогазовой смеси, установленной вдоль конвейера и совмещенной с системой парогазовой смеси вращающегося барабанного кристаллизатора и с устройством магнитной или немагнитной сепарации с разделением затвердевшего шлака на металлический и минеральный продукты.

Предлагаемый способ и технологическая линия позволяет исключить термический и кристаллохимический распад получаемого из шлакового расплава затвердевшего шлака в диапазоне отношения масс шлакового расплава и металлических шаров 0,123-0,170, а следовательно, существенно увеличить номинальную производительность процесса. При этом на выходе формируется заданный зерновой состав затвердевшего шлака, исключается его спекание в коржи и достигается влажность не более 5%, а образование пыли за счет низкой истираемости затвердевшего шлака не превышает 50 мг/м3 парогазовой смеси (ПГС), существенно увеличивается надежность и срок службы установки, снижаются металлоемкость и энергопотребление переработки шлакового расплава.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем:

Повышение производительности процесса достигается за счет:

• интенсификации теплообмена шлакового расплава в диапазоне отношения масс шлакового расплава и металлических шаров 0,123-0,170 с суммарным удельным расходом воды 0,8-1,0 м3 на тонну шлакового расплава;

• разделения вращающегося барабанного кристаллизатора на n≥3 секций, заполненных на 20-30% своего объема одинаковыми в каждой секции металлическими шарами с радиусом 40-75 мм;

• повышения эффективности теплопередачи от металлических шаров при струйном охлаждении металлических шаров в период холодного цикла после выгрузки затвердевшего шлака.

Обеспечение устойчивости против термического и кристаллохимического распада, стабильности диапазона необходимой крупности, минимальной влажности, требуемых вяжущих свойств затвердевшего шлака и исключение спекания затвердевшего шлака в коржи достигается за счет:

• ограничения длительности выдержки шлакового расплава в межшаровом пространстве металлических шаров от 10 до 30 сек при линейной скорости перемещения секций вращающегося барабанного кристаллизатора в интервале 0,2-0,5 м/сек;

• выбора оптимального режима охлаждения шлакового расплава со скоростью не менее 30-70°С/сек от температуры 1600°С до 600°С с суммарным удельным расходом воды 0,8-1,0 м3 на тонну шлакового расплава;

• распределения по разным температурным зонам теплообмена необходимого количества подачи воды - во вращающемся барабанном кристаллизаторе - 60-70% ее суммарного удельного расхода, в пластинчатом конвейере - 30-40% суммарного удельного расхода;

• оптимизации режимов подачи воды в технологических зонах охлаждения, половину расхода воды подают струями в период горячего цикла до выгрузки затвердевшего шлака, а вторую половину - в период холодного цикла;

• непрерывной выгрузкой затвердевшего шлака из вращающегося барабанного кристаллизатора на пластинчатый конвейер, имеющий линейную скорость движения 0,1-0,5 м/мин и скорость охлаждения не менее 2-5°С/сек, водой или водовоздушной смесью;

• выбора размера металлических шаров, загружаемых в секцию, шага колосниковой решетки 0,6-0,9 от наименьшего размера металлического шара и линейной скорости перемещения секций вращающегося барабанного кристаллизатора в интервале 0,2-0,5 м/сек.

Повышение надежности и срока службы устройства достигается за счет:

• распределения нагрузки на оборудование от шлакового расплава и металлических шаров как по отдельным секциям, так и в каждой секции вращающегося барабанного кристаллизатора;

• снижение пластической деформации и коэффициента истирания металлических шаров при подаче оптимального количества воды, распределенного по зонам и режимам теплообмена, струйном охлаждении водой 0,1-0,6 кг на каждый металлический шар в секции в период холодного цикла и линейной скорости перемещения секций вращающегося барабанного кристаллизатора 0,2-0,5 м/сек;

• выноса операции дополнительного охлаждения затвердевшего шлака на пластинчатый конвейер в жаропрочном исполнении.

Снижение образования пыли и вредных выбросов достигается за счет:

• распределения шлакового расплава и металлических шаров по отдельным секциям вращающегося барабанного кристаллизатора;

• снижения динамических нагрузок от металлических шаров на затвердевший шлак при линейной скорости перемещения секций вращающегося барабанного кристаллизатора 0,2-0,5 м/сек и, соответственно, меньшего его истирания;

• подачи расчетной доли количества воды на охлаждение шлакового расплава - 60-70% ее суммарного удельного расхода, что способствует осаждению пылевых частиц внутри вращающегося барабанного кристаллизатора.

Сущность предложенного решения заключается в следующем.

При средней (максимальной) интенсивности скачивания шлакового расплава из дуговых сталеплавильных печей и кислородных конвертеров 3-5 (10-15) т/мин для совмещения технологических процессов скачивания и уборки шлакового расплава непосредственно из-под плавильной печи вращающийся барабанный кристаллизатор должен иметь высокую пропускную способность (производительность), небольшие габариты, возможность монтажа непосредственно под плавильной печью и отвечать требованиям надежности и безопасности при работе со шлаковыми расплавами.

Для повышения производительности процесса и обеспечения компактности габаритов затвердевание шлакового расплава формирование крупности затвердевшего шлака осуществляют в интервале температур от 1600°С до 600°С в межшаровом пространстве металлических шаров в момент заливки и перемещения секции вращающегося барабанного кристаллизатора, а отношение массы подаваемого шлакового расплава в секцию к массе металлических шаров, загруженных в секцию, поддерживают в интервале 0,123-0,170. В этом случае максимальная производительность устройства и его пропускная способность по шлаковому расплаву составляет до 12 тонн в минуту (см. табл. 2.), соответственно, обеспечиваются необходимые условия для использования устройства непосредственно под сталеплавильным агрегатом - плавильной печью ДСП или кислородным конвертером.

Вращающийся барабанный кристаллизатор выполнен секционным с количеством секций n≥3, заполненных на 20-30% своего объема одинаковыми в каждой секции металлическими шарами радиусом 40-75 мм В указанных диапазонах размеров металлических шаров и отношения масс обеспечиваются наилучшие условия по заполнению шлаковым расплавом свободного объема, образованного межшаровыми полостями металлических шаров. Это способствует наиболее эффективному отбору тепла от шлакового расплава за отведенный промежуток времени, а также создает оптимальные условия для динамического воздействия на затвердевший шлак для его дробления без излишнего истирания и получения необходимой фракционности затвердевшего шлака. При соотношении масс более 0,170 объем шлакового расплава в секции вращающегося барабанного кристаллизатора с металлическими шарами превышает суммарный объем межшаровых полостей, образованных металлическими шарами в насадке. Шлаковый расплав переполняет секцию с металлическими шарами, что приводит к затвердеванию шлакового расплава на элементах конструкции и остановке оборудования, при этом металлические шары быстро перегреваются и не обеспечивают необходимый отбор тепла от шлакового расплава. При соотношении масс менее 0,123 количество металлических шаров становится избыточным по балансу теплообменного процесса, они подвергают затвердевший шлак излишнему дроблению, при этом коэффициент загрузки секции вращающегося барабанного кристаллизатора металлическими шарами превышает 30%, соответственно, увеличиваются габариты и металлоемкость технологической линии.

При вращении барабанного кристаллизатора секция перемещается с линейной скоростью 0,2-0,5 м/сек, что позволяет распределить поток шлакового расплава на порции от 0,1 до 2 тонн в каждую секцию и осуществить наиболее интенсивный отбор тепла от шлакового расплава металлическими шарами.

Интенсивный отбор тепла от шлакового расплава с большой поверхностью контакта металлических шаров в замкнутой секции за время выдержки от 10 до 30 сек позволяет аккумулировать значительную долю тепла горячего цикла металлическими шарами и отдавать его в период холодного цикла. Такая цикличная термонапряженная работа металлических шаров по мере увеличения количества циклов приводит к постепенному повышению температуры в центре шара до достижения момента квазистационарного состояния, связанного с теплопередачей шлаковый расплав → металлический шар → вода. Изменение средней температуры металлического шара отражает способность металлического шара аккумулировать тепло в период горячего цикла и отдавать в период холодного цикла, а при квазистационарном режиме тепловые потоки уравновешиваются. Это обеспечивает за счет струйной подачи воды для охлаждения горячих металлических шаров в период холодного цикла максимально длительную их службу без потери физических свойств.

Производительность технологической линии может быть определена как произведение массы шлакового расплава Мшл, поступающего в секцию на количество секций n в барабанном кристаллизаторе и на скорость вращения секций ω (цикличность).

П = Мшл×n×ω.

Продолжительность технологического процесса от заливки во вращающийся барабанный кристаллизатор до отгрузки затвердевшего шлака при переработке шлаковых расплавов после каждой плавки в современных большегрузных сталеплавильных агрегатах можно изменять в диапазоне 5-15 мин в зависимости от цикла производства. Размещение технологической линии непосредственно под сталеплавильным агрегатом или рядом с ним обеспечивает необходимый градиент температур процесса термической стабилизации получаемого затвердевшего шлака.

Получаемый из шлакового расплава затвердевший шлак не должен быть подвержен термическому и кристаллохимическому распадам после затвердевания. Номенклатура и потребительские свойства затвердевшего шлака регламентируются ГОСТ 3344-87 по составу, фракции, устойчивости, плотности, влажности, активности, лещадности и др., что определяет основные требования к процессу производства.

Формирование минеральной структуры затвердевшего шлака из шлакового расплава зависит от химического состава шлакового расплава и скорости охлаждения. Последовательность формирования кристаллической структуры из шлакового расплава в зависимости от химического состава при равновесии всех фаз соответствует температурам плавления и режимам охлаждения основных минералов. При увеличении скорости охлаждения процесс кристаллизации смещается в сторону образования новых фаз, отличных от равновесных условий кристаллизации. В шлаковых расплавах с основностью CaO/SiO2>2 основными минералами являются соединения силикатов кальция, например двухкальциевый силикат Ca2SiO4 (C2S) (ларнит, белит), полиморфные превращения которого происходят в температурном интервале 1425-500°С, причем завершающее фазовое превращение из β-фазы в γ-фазу происходит в интервале 630-500°С с увеличением объема кристаллической решетки на 12%, в результате чего при охлаждении в естественных условиях в течение 24 часов затвердевший шлак превращается в мелкодисперсную пыль, происходит силикатный распад. Наличие в составе шлакового расплава свободного оксида кальция СаО после затвердевания шлака приводит к его гидратации, в результате которой затвердевший шлак увеличивается в объеме и разрушается, происходит известковый распад.

Шлаковый расплав с наличием двухкальциевого силиката C2S можно закристаллизовать в метастабильной фазе β1 путем быстрого охлаждения в интервале температур 600-1000°С при фазовом превращении из α′-фазы в β1-фазу, не переходящую в дальнейшем в γ-фазу. Это является процессом термической стабилизации.

На морфологию структурообразования затвердевшего шлака с начальных температур шлакового расплава 1400-1700°С до температур выгрузки затвердевшего шлака 600-800°С влияет скорость охлаждения шлакового расплава во вращающемся барабанном кристаллизаторе. При скорости охлаждения не менее 30-70°С/сек за время 10-30 сек обеспечивается кристаллизация двухкальциевого силиката Ca2SiO4 (C2S) в метастабильной фазе β1-C2S, не переходящей впоследствии в фазу γ-C2S и не подверженной силикатному распаду. Связывание свободного оксида кальция СаО с другими элементами или водой в процессе охлаждения при высоких температурах гарантирует его отсутствие в затвердевшем шлаке, предотвращение от известкового распада во времени, в результате получается продукт с высокими вяжущими свойствами. При малых скоростях охлаждения ниже 30°С/сек кристаллизация двухкальциевого силиката Ca2SiO4 (C2S) в метастабильной фазе β1-C2S не обеспечивается и на выходе из вращающегося барабанного кристаллизатора получают вязкопластичную массу, несформированную по необходимой морфологической структуре и форме. При значениях скорости охлаждения выше 70°С/сек обеспечивается кристаллизация или остеклование двухкальциевого силиката Ca2SiO4 (C2S) в метастабильной фазе β-C2S, но приводит к большому перерасходу охлаждающей воды из-за низкой скорости теплообмена, неизбежному увеличению влажности затвердевшего шлака и перерасходу энергоресурсов.

Необходимые влажность затвердевшего шлака не более 5% и скорость охлаждения шлакового расплава не менее 30-70°С/с для получения устойчивого против кристаллохимического распада затвердевшего шлака достигаются за счет оптимизации количества и режимов подачи воды на затвердевание и охлаждение в зависимости от изменения температуры шлакового расплава. Для охлаждения высокотемпературного шлакового расплава и металлических шаров суммарное необходимое количество воды составляет 0,8-1,0 м3 на тонну шлакового расплава. Вода в количестве 60-70% от общего расхода подается во вращающийся барабанный кристаллизатор, причем половину подают струями в период горячего цикла до выгрузки затвердевшего шлака, вторую половину - в период холодного цикла. Оставшиеся 30-40% суммарного удельного расхода воды используются для охлаждения затвердевшего шлака водой или водовоздушной смесью после выгрузки.

Затвердевший и охлажденный до температуры 600-800°С шлак, прошедший через колосниковую решетку, поступает на устройство отгрузки, выполненное в виде пластинчатого конвейера и укладывается в один-два слоя на пластинах конвейера, с линейной скоростью перемещения 0,1-0,5 м/мин, обеспечивается непрерывная уборка затвердевшего шлака из-под вращающегося барабанного кристаллизатора и предотвращается спекание в коржи. Посредством водяного или водовоздушного воздействия производят дополнительное охлаждение затвердевшего шлака со скоростью 2-5°С/сек до конечной температуры не более 100°С.

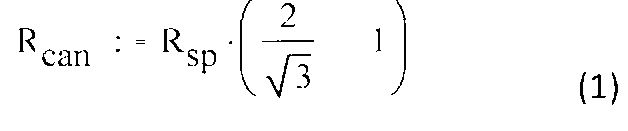

Размер металлических шаров, загружаемых в секцию, шаг колосниковой решетки 0,6-0,9 от наименьшего размера металлического шара, а также линейная скорость вращения секций вращающегося барабанного кристаллизатора в интервале 0,2-0,5 м/сек позволяют производить затвердевший шлак необходимой крупности. В случае использования металлических шаров крупность и форма затвердевшего шлака определяются размером минимального радиуса сферы Rcan (1), вписанной в треугольное сечение межшарового канала площадью SΔ (2), образованной шарами.

Металлические шары радиусом Rsp от 40 до 75 мм помещают в секцию вращающегося барабанного кристаллизатора при порозности укладки в интервале ε=0,35-0,42. Колосниковая решетка с шагом колосника 0,6-0,9 от наименьшего размера металлического шара, помещенного в данную секцию, позволяет классифицировать затвердевший шлак по верхней границе размера. В разных секциях могут быть металлические шары разного размера, что позволяет при необходимости получать более широкую номенклатуру по фракционности затвердевшего шлака. Колосниковая решетка, выполненная с шагом колосника 0,6-0,9 от наименьшего размера металлического шара, помещенного в секцию, позволяет беспрепятственно заливать во вращающийся барабанный кристаллизатор не только жидкотекучий шлаковый расплав, но и содержавшиеся в шлаковом расплаве затвердевшие куски размером не более 0,5-0,8 от наименьшего размера металлического шара, помещенного в секцию.

Диапазон изменения шага между колосниками 0,6-0,9 от наименьшего размера металлического шара, загруженного в секцию, обусловлен необходимостью получения крупной фракции затвердевшего шлака. Шаг больше 0,9 приводит к заклиниванию металлических шаров между колосниками, нарушению пропускной способности и выгрузки затвердевшего шлака из секции. Уменьшение шага между колосниками ниже 0,6 приводит к быстрому зарастанию отверстий затвердевшим шлаком, особенно высоковязким, снижению пропускной способности и неполному опорожнению секции от затвердевшего шлака за один проход, что усложняет дальнейшее заполнение секции шлаковым расплавом и последующую очистку колосников.

Распределение металлических шаров по отдельным секциям вращающегося барабанного кристаллизатора с загрузкой на 20-30% объема секции снижает момент сил при вращении барабанного кристаллизатора с линейной скоростью перемещения секций 0,2-0,5 м/сек, а также способствует существенному снижению коэффициента истираемости металлических шаров за счет снижения общей массы металлических шаров, что в целом позволяет уменьшить общее энергопотребление и металлоемкость технологической линии.

После окончания заливки шлакового расплава во вращающийся барабанный кристаллизатор и выгрузки затвердевшего шлака осуществляют охлаждение металлических шаров, расход воды поддерживают в количестве не более 0,1-0,6 кг на каждый металлический шар до их охлаждения до температуры окружающей среды.

Вынос технологической операции окончательного охлаждения затвердевшего шлака из вращающегося барабанного кристаллизатора на пластинчатый конвейер снижает тепловую нагрузку и обеспечивает увеличение стойкости основного оборудования - вращающегося барабанного кристаллизатора. Пластины конвейера выполняют из жаропрочной стали.

Снижение пылеобразования обеспечивается за счет низкого коэффициента истирания затвердевшего шлака при уменьшении динамических нагрузок от перемещения металлических шаров в секции. На выходе из вращающегося барабанного кристаллизатора выбросы пыли не превышают 50 мг/м3 ПГС. Система аспирации ПГС расположена вдоль пластинчатого конвейера и совмещена с системой аспирации ПГС вращающегося барабанного кристаллизатора, при этом перед выбросом ПГС в атмосферу могут быть установлены циклоны или другие пылеулавливающие устройства для очистки ПГС от пыли до уровня не более 5 мг/м3.

Контроль и управление основными параметрами процесса в каждой зоне теплообмена по всей технологической линии осуществляет автоматизированная система управления, что позволяет обеспечить надежность и безопасность процесса.

Таким образом, заявляемое изобретение - способ переработки шлакового расплава и технологическая линия переработки шлакового расплава соответствует критерию "новизна".

При анализе на соответствие критерию "изобретательский уровень" не обнаружено источников информации, указывающих на известность предложенных технологических решений по функциональному назначению и поставленной задаче.

Предложенное решение может быть реализовано в промышленности, а ожидаемый технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию "промышленная применимость".

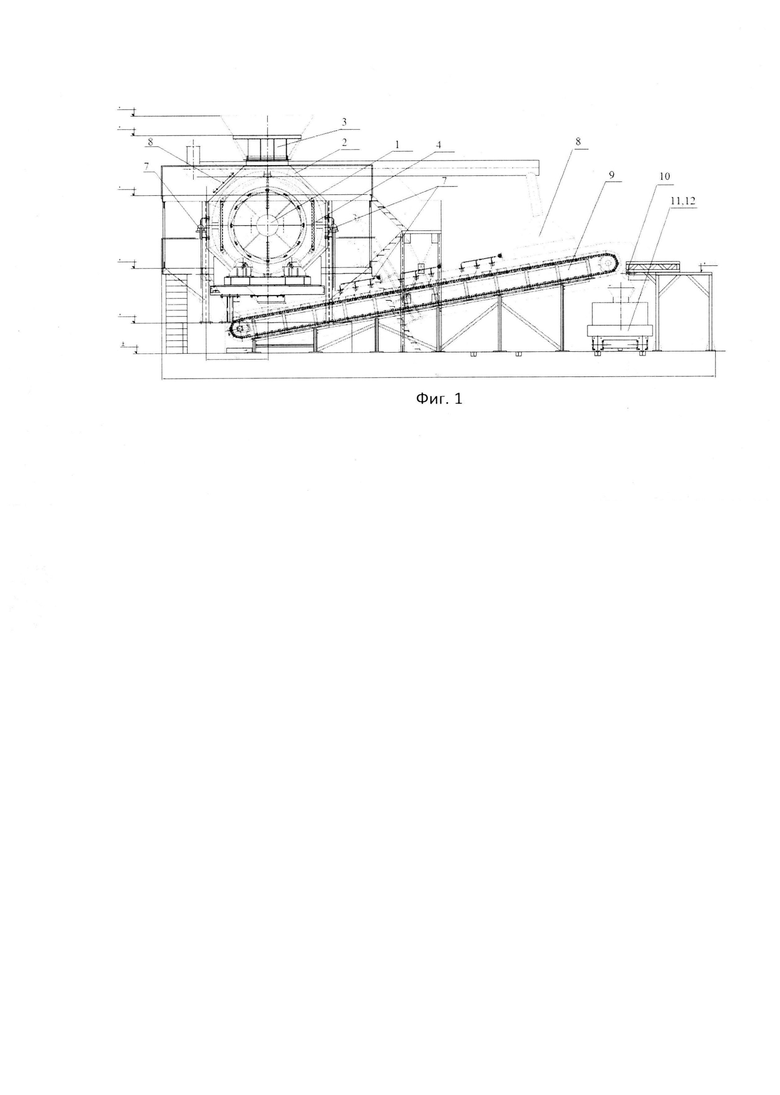

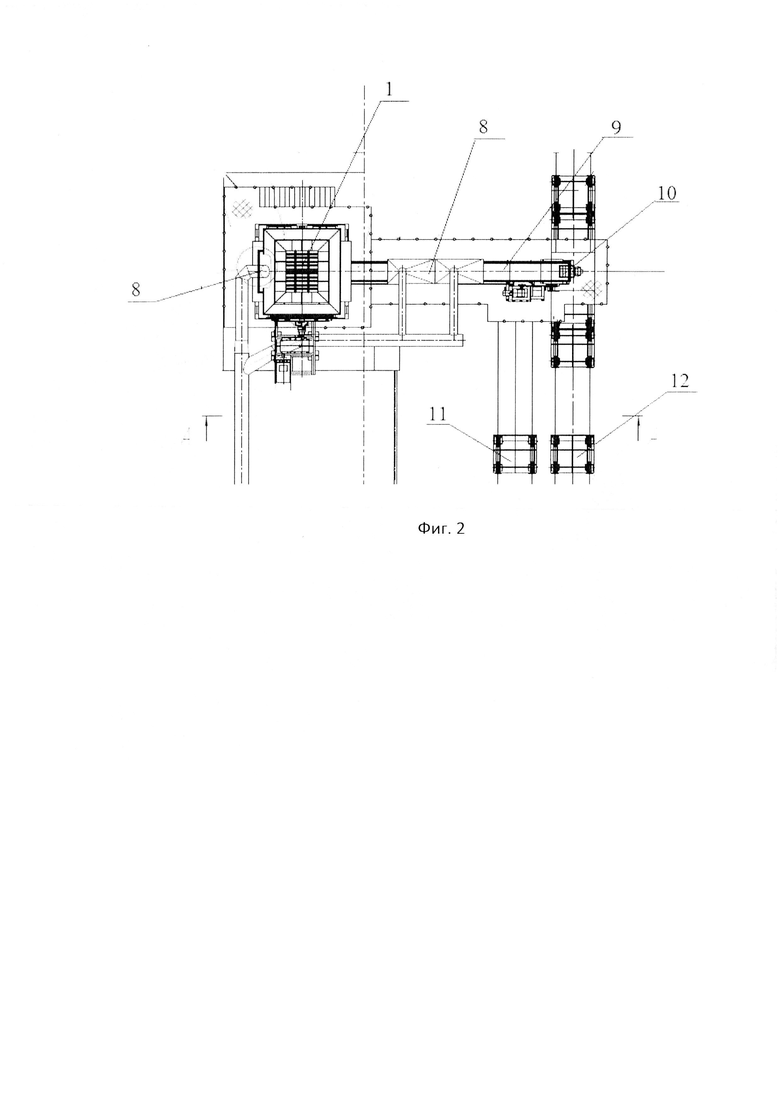

Предлагаемый способ переработки шлакового расплава и технологическая линия переработки шлакового расплава схематично представлены на фиг. 1, 2, 3.

Способ реализуется на технологической линии, представленной на фиг. 1 (разрез) и фиг. 2 (план). Технологическая линия содержит узел приемки расплава 3, вращающийся барабанный кристаллизатор 1 с колосниковой решеткой 4, закрытый металлическим кожухом 2, металлические шары 5, загруженные в секции 6 вращающегося барабанного кристаллизатора 1, систему водоснабжения 7, систему аспирации ПГС 8, пластинчатый конвейер 9. На выходе с конвейера расположен сепаратор 10 и накопительные емкости 11 и 12.

Вращающийся барабанный кристаллизатор 1, имеющий горизонтальную ось вращения, разделен водоохлаждаемыми панелями на n≥3 секций 6, которые заполняют металлическими шарами 5 на 20-30% объема секции. Каждая секция 6 вращающегося барабанного кристаллизатора 1 перекрывается колосниковой решеткой 4 с шагом колосника 0,6-0,9 от минимального размера шара 5, загруженного в секцию 6. Систему подачи воды 7 выполняют в виде коллекторов с форсунками, расположенными в кожухе 2 кристаллизатора 1 с противоположных сторон на уровне оси вращения кристаллизатора на расстоянии не менее 0,10-0,25 м от колосниковой решетки по центру зазоров между колосниками с шагом форсунок, равным шагу колосников. Система водоснабжения 7 конвейера 9 оснащена водовоздушными форсунками, расположенными в ближней к кристаллизатору и средней частях конвейера. Системы водоснабжения 7 и аспирации 8 технологической линии обеспечивают подачу, сбор и рециркуляцию воды, а также отвод образующейся парогазовой смеси ПГС. Отвод ПГС от конвейера 9 совмещают с системой отвода ПГС вращающегося барабанного кристаллизатора 1.

Пластины конвейера 9 выполняют из жаростойких материалов для работы в температурном диапазоне от 500 до 1000°С.

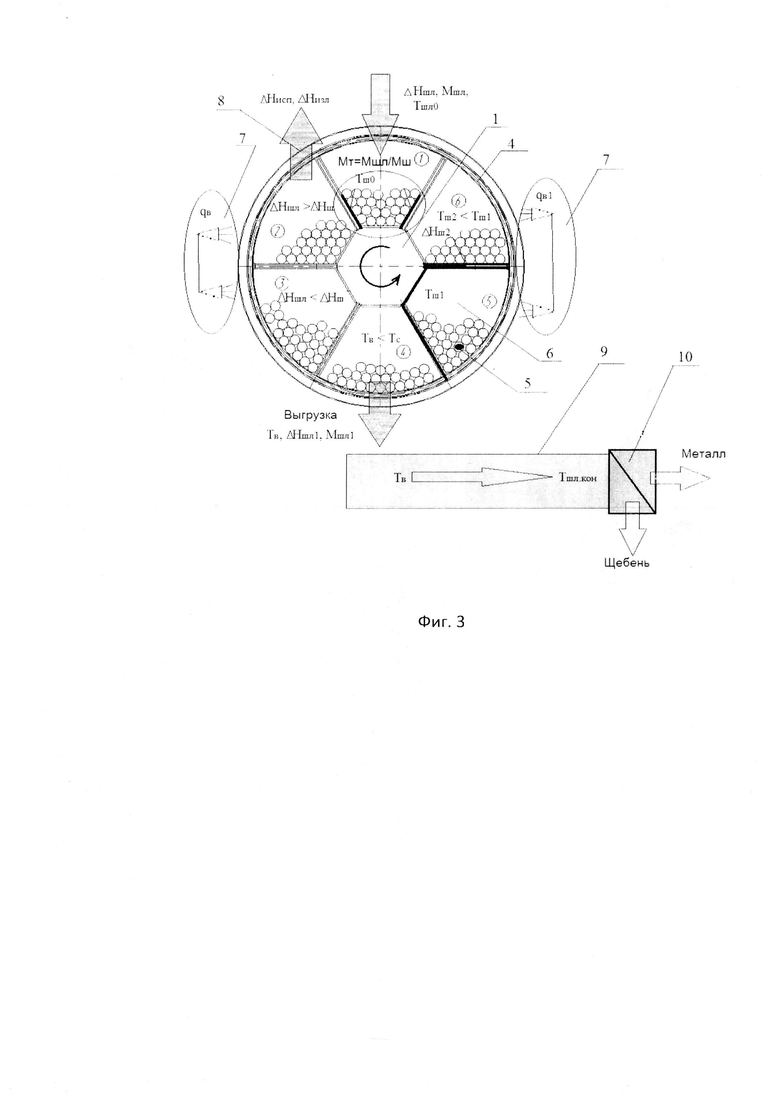

Реализация способа осуществляется на технологической линии в следующей последовательности операций (фиг. 3).

Вращение барабанного кристаллизатора 1 с секциями 6 осуществляют с линейной скоростью 0,2-0,5 м/сек, при этом секции барабана изменяют свою позицию (1-6) относительно узла приемки шлакового расплава 3. В позиции (1) шлаковый расплав с температурой ТШЛО, теплосодержанием ΔНШЛ и массой МШЛ непосредственно из плавильной печи или из промежуточной емкости подается посредством узла приемки вращающегося барабанного кристаллизатора через просеивающую поверхность колосниковой решетки 4 на металлические шары 5 в секции 6. При положении секции вращающегося барабанного кристаллизатора в верхней позиции (1), под струей шлакового расплава, металлические шары находятся в состоянии покоя, что позволяет шлаковому расплаву проникать и заполнять свободный объем полостей, частично намораживаться на их поверхности. При сливе отношение массы шлакового расплава МШЛ, подаваемого в секцию вращающегося барабанного кристаллизатора, к массе металлических шаров МШ, загруженных в секцию, поддерживают в интервале 0,123-0,170. За счет большой поверхности контакта металлических шаров шлаковый расплав интенсивно отдает тепло и затвердевает в полостях между металлическими шарами, при этом температура поверхности контакта металлического шара со шлаковым расплавом достигает температур шлакового расплава и тепло от поверхности передается в центр металлического шара, тем самым металлические шары аккумулируют тепло шлакового расплава за период горячего цикла и отдают часть тепла за период холодного цикла, когда охлаждаются водой. Период перемещения секции от позиции (1) до позиции (3) составляет горячий цикл процесса, при этом подают воду через систему водоснабжения 7 в количестве qB=30-35% от суммарного удельного расхода. Металлические шары начинают медленно перемещаться от дна секции по стенкам в направлении колосников, в этот момент происходит наиболее интенсивное охлаждение за счет подачи воды, а при движении шаров разрушаются хрупкие связи адгезии затвердевшего шлака в зерновом слое металлических шаров. Шлаковый расплав охлаждается со скоростью не менее 30-70°С/с от температур ТШЛО=1400-1700°С до ТВ=600-800°С, при этом часть тепла шлакового расплава также уходит с испарением ΔНИСП и излучением ΔНИЗЛ.

В позиции (4) затвердевший шлак с температурой ТВ, теплосодержанием ΔНШЛ1 и массой МШЛ1 перемещается на колосниковую решетку, сквозь которую проходят только те зерна затвердевшего шлака, размеры которых меньше 0,6-0,9 от наименьшего размера металлического шара, загруженного в секцию, и выгружается на пластинчатый конвейер 9, где осуществляется охлаждение до конечной температуры ТШЛ.КОН не более 100°С. Более крупные фракции затвердевшего шлака остаются в секции и дробятся за следующие 2-3 прохода.

После выгрузки затвердевшего шлака металлические шары, нагретые в период горячего цикла до температуры ТШ1, перемещаются в обратном порядке на дно секции, затем снова поступают под струю шлакового расплава, секция перемещается от позиции (4) до позиции (6), где для охлаждения металлических шаров, узлов и элементов конструкции вращающегося барабанного кристаллизатора через струйные форсунки системы водоснабжения 7 осуществляют подачу воды в количестве qВ1=30-35% от суммарного удельного расхода. В период холодного цикла металлические шары охлаждаются до температуры ТШ2 и теплосодержания ΔНШ2, при которых секция с металлическими шарами возвращается на позицию (1). Циклический теплообмен в непрерывном режиме приводит к нарастанию температуры в центре металлического шара до момента достижения квазистационарного состояния, при котором металлические шары могут работать длительный период без потери физических свойств твердости. Таким образом, за один оборот секции с металлическими шарами последовательно происходит прием шлакового расплава, отбор тепла от шлакового расплава металлическими шарами, их нагрев в период горячего цикла, охлаждение и затвердевание шлакового расплава, формирование затвердевшего шлака с размером зерен фракцией 10-70 мм, его выгрузка, охлаждение металлических шаров в период холодного цикла. Процесс охлаждения шлакового расплава в барабанном кристаллизаторе может осуществляться непрерывно или периодически.

Прошедший через колосниковую решетку затвердевший шлак укладывается в один-два слоя на пластинах конвейера 9. При перемещении пластин конвейера с линейной скоростью 0,1-0,5 м/мин посредством водяного или водовоздушного воздействия через форсунки системы водоснабжения 7 производят дополнительное охлаждение затвердевшего шлака с расходом, равным 30-40% от суммарного удельного расхода, со скоростью 2-5°С/сек от температур ТВ=600-800°С до конечной температуры ТШЛ.КОН не более 100°С. На выходе из пластинчатого конвейера обеспечивается извлечение металлического продукта фракций 5-100 мм и складирование в накопительной емкости 11 для металлического продукта. При магнитном металлическом продукте используют магнитную сепарацию, при немагнитном металлическом продукте используют гравитационные или флотационные методы сепарации. Минеральный продукт выходит с пластинчатого конвейера в виде смеси фракций 5-70 мм с влажностью не более 5% и поступает либо на грохот для рассева по фракциям, либо в накопительную емкость 12 для минерального продукта.

Суммарный удельный расход воды, подаваемой через систему водоснабжения 7 на затвердевание шлакового расплава и охлаждение затвердевшего шлака до температуры 100°С, поддерживают в диапазоне 0,8-1,0 м3 на тонну шлакового расплава, что обеспечивает влажность затвердевшего шлака не более 5%.

Парогазовая смесь, образующаяся при охлаждении шлакового расплава и металлических шаров, отводится через систему аспирации ПГС 8. Система аспирации ПГС расположена вдоль пластинчатого конвейера и совмещена с системой аспирации ПГС вращающегося барабанного кристаллизатора, при этом перед выбросом ПГС в атмосферу могут быть установлены циклоны или другие пылеулавливающие устройства для очистки ПГС от пыли до уровня не более 5 мг/м3.

После окончания заливки шлакового расплава во вращающийся барабанный кристаллизатор и выгрузки затвердевшего шлака осуществляют очистку металлических шаров и колосников от затвердевшего шлака путем создания необходимой динамической нагрузки увеличением скорости вращения барабанного кристаллизатора до 1,0 м/сек. Расход воды поддерживают в количестве не более 0,1-0,6 кг на каждый металлический шар до их охлаждения до температуры окружающей среды.

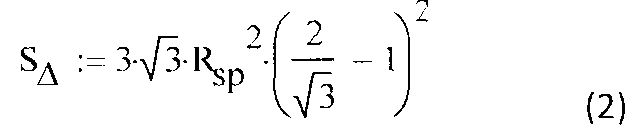

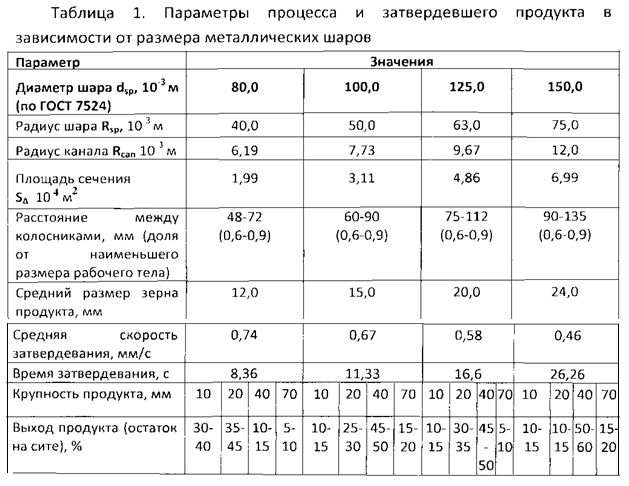

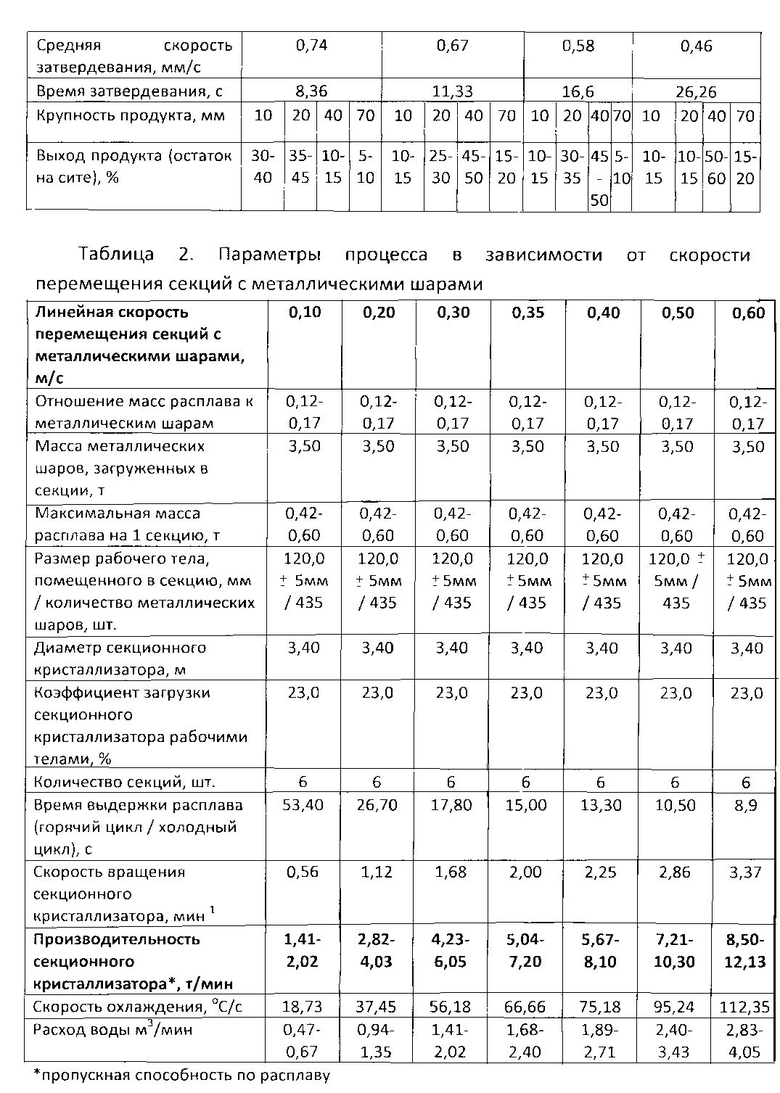

Для получения заданных значений температуры затвердевшего шлака в различных зонах охлаждения, устойчивой против распада кристаллической структуры и влажности затвердевшего шлака, а также сохранения работоспособности металлических шаров и элементов конструкции при переработке больших объемов шлакового расплава необходимо регулировать технологические параметры процесса. К ним относятся скорость подачи шлакового расплава во вращающийся барабанный кристаллизатор 3-5 (10-15) т/мин, скорость вращения секции вращающегося барабанного кристаллизатора в интервале 0,2-0,5 м/сек, суммарный удельный расход воды в интервале 0,8-1,0 м3 на тонну шлакового расплава с его распределением по температурным зонам охлаждения. В таблицах 1 и 2 приведены технологические результаты опытов по охлаждению шлакового расплава на опытно-промышленной установке.

Из данных таблицы 1 видно, что при использовании металлических шаров в предложенном диапазоне размеров с увеличением размера металлического шара увеличивается и средний размер зерна затвердевшего шлака. Это позволяет регулировать размер затвердевшего шлака на выходе и параметры процесса с учетом соответственного возрастания времени полного затвердевания шлакового расплава. Время выдержки шлакового расплава в межшаровом пространстве металлических шаров не должно быть меньше времени полного затвердевания зерна соответствующего размера. В разных секциях могут быть шары разного размера, что позволяет при необходимости получать более широкую номенклатуру по фракционности затвердевшего шлака. Таким образом, за счет выбора размера металлических шаров и скорости вращения секций барабанного кристаллизатора с металлическими шарами формируется крупность затвердевшего шлака с размерами зерен основных фракций 10-70 мм более 90% в основном кубовидной формы. Просеивающая поверхность колосниковой решетки не позволяет выходить затвердевшему шлаку, превышающему по размеру расстояние между колосниками, равное 0,6-0,9 от минимального размера металлического шара, помещенного в секцию, поэтому более крупный затвердевший шлак дополнительно дробится металлическими шарами за 2-3 прохода.

Из данных таблицы 2 видно, что производительность зависит от продолжительности выдержки шлакового расплава в контакте с металлическими шарами, т.е. от скорости вращения секций барабанного кристаллизатора и цикличности процесса. Так, при времени выдержки от 10 до 20 сек и скорости охлаждения ≈70°С/сек максимальная производительность составляет от 7 до 10 т/мин. При времени выдержки от 20 до 30 сек и скорости не менее 30°С/сек максимальная производительность процесса составляет от 3 до 4 т/мин. В случае выдержки шлакового расплава менее 10 сек увеличивается расход энергоресурсов на поддержание необходимой скорости охлаждения более 70°С/сек, при этом на выходе может иметь место незатвердевшая вязкопластичная несформированная по структуре и форме масса получаемого затвердевшего шлака, застывающая в виде коржей. В случае выдержки шлакового расплава в контакте с металлическими шарами от 30 до 60 сек производительность снижается до 1,4 т/мин, увеличивается тепловая нагрузка на вращающийся барабанный кристаллизатор, а низкая скорость охлаждения, менее 30°С/сек, не обеспечивает условия термической стабилизации минеральной структуры затвердевшего шлака.

Распределение металлических шаров по отдельным секциям вращающегося барабанного кристаллизатора основано на результатах опытно-промышленного опробования установки. Так, разделение вращающегося барабанного кристаллизатора на 6 секций позволило снизить момент силы при вращении барабанного кристаллизатора и, соответственно, общее энергопотребление технологической линии за счет применения менее мощного электропривода, а также позволило уменьшить металлоемкость технологической линии за счет меньшего количества металлических шаров.

Выбор линейной скорости перемещения секции вращающегося барабанного кристаллизатора от 0,2 до 0,5 м/сек основан на результатах опробования конструкции вращающегося барабанного кристаллизатора на опытно-промышленной технологической линии. Перемещение секций вращающегося барабанного кристаллизатора в указанном диапазоне скоростей обеспечивает необходимое время выдержки шлакового расплава в межшаровой полости металлических шаров до полного затвердевания шлака. В зависимости от размера межшарового пространства это обеспечивает высокую производительность процесса от 3,0 до 10,0 т/мин и требуемые значения скорости охлаждения шлакового расплава не менее 30-70°С/сек. При скорости перемещения секции менее 0,2 м/сек время выдержки шлакового расплава увеличивается до значения более 30 сек, что приводит к снижению производительности и увеличению тепловой нагрузки на устройство. При скорости перемещения секции более 0,5 м/сек время выдержки шлакового расплава уменьшается до значения менее 10 сек, что требует поддержания высокой скорости охлаждения более 100°С/сек и повышенного расхода энергоресурсов. Кроме того, отмечено существенное нарушение формы кусков затвердевшего шлака с образованием коржей и увеличением лещадности до 30-45% в результате затвердевания шлакового расплава в основном на поверхности металлических шаров, а не в межшаровых полостях.

Предложенный способ переработки шлакового расплава и технологическая линия переработки шлакового расплава позволяют перерабатывать шлаковые расплавы с различными исходными физико-химическими свойствами с высокой производительностью и получать из шлакового расплава широкую номенклатуру кондиционной товарной продукции экологически безопасным методом при обеспечении долговечности эксплуатации оборудования с меньшими затратами на производство.

Литература

1. SU, патент 384205, М. кл. B01J 2/00; В02С 19/00, 1973.

2. RU, патент, 2018494, кл. С04В 5/02, 1994.

3. RU, патент, 2234536, кл. С21В 3/08, С04В 5/02, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2489370C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАКОВ | 2012 |

|

RU2497764C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2014 |

|

RU2578619C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

Изобретение относится к металлургии, в частности к переработке шлакового расплава. Способ переработки включает подачу шлакового расплава посредством узла приемки вращающегося барабанного кристаллизатора с колосниковой решеткой на металлические шары, охлаждение и затвердевание шлакового расплава, формирование зерен фракцией 10-70 мм. Расход воды на охлаждение шлакового расплава поддерживают в диапазоне 0,8-1,0 м3 на тонну шлакового расплава. В интервале температур 1600→600°C охлаждение расплава осуществляют со скоростью не менее 30-70°C/с, для чего расплав перед выгрузкой выдерживают во вращающемся с линейной скоростью 0,2-0,5 м/с межшаровом пространстве металлических шаров от 10 до 30 с при расходе воды на затвердевание и охлаждение 60-70% от суммарного, половину которого подают струями в период горячего цикла до выгрузки расплава, вторую в период холодного цикла. После выгрузки осуществляют охлаждение продукта водой или водо-воздушной смесью со скоростью не менее 2-5°C/с и использованием 30-40% суммарного удельного расхода воды. Использование изобретения обеспечивает снижение образования пыли и вредных выбросов. 2 н.п. ф-лы, 3 ил., 2 табл.

1. Способ переработки шлакового расплава, включающий подачу шлакового расплава посредством узла приемки вращающегося барабанного кристаллизатора с колосниковой решеткой на металлические шары, отбор тепла от шлакового расплава с помощью металлических шаров путем их нагрева в период горячего цикла, охлаждение и затвердевание шлакового расплава, формирование затвердевшего шлака с размером зерен фракцией 10-70 мм, его выгрузку, охлаждение металлических шаров в период холодного цикла, отличающийся тем, что при подаче шлакового расплава отношение массы шлакового расплава к массе металлических шаров поддерживают в интервале 0,123-0,170 и подают воду на охлаждение и затвердевание шлакового расплава с суммарным удельным расходом 0,8-1,0 м3 на тонну шлакового расплава, при этом шлаковый расплав выдерживают в кристаллизаторе, вращающемся с линейной скоростью 0,2-0,5 м/сек, от 10 до 30 сек при расходе воды на охлаждение и затвердевание шлакового расплава, равном 60-70% ее суммарного удельного расхода, причем половину расхода воды подают струями в период горячего цикла до выгрузки затвердевшего шлака, а вторую половину - в период холодного цикла, обеспечивают охлаждение шлакового расплава со скоростью не менее 30-70°С/сек от температуры 1600°С до 600°С, а после выгрузки осуществляют охлаждение затвердевшего шлака водой или водовоздушной смесью со скоростью не менее 2-5°С/сек и расходом воды, равным 30-40% ее суммарного удельного расхода, и сепарацию затвердевшего шлака с разделением на металлический и минеральный продукты.

2. Технологическая линия переработки шлакового расплава, содержащая узел приемки шлакового расплава, вращающийся барабанный кристаллизатор с колосниковой решеткой, имеющий горизонтальную ось вращения, частично заполненный металлическими шарами, систему подачи воды и устройство для выгрузки готового затвердевшего шлака, отличающаяся тем, что вращающийся барабанный кристаллизатор выполнен секционным с количеством секций n≥3, заполненных на 20-30% своего объема одинаковыми в каждой секции металлическими шарами с радиусом 40-75 мм, а колосники выполнены с шагом 0,6-0,9 от размера шара в секции, при этом система подачи воды выполнена в виде коллекторов с форсунками, расположенными в кожухе кристаллизатора по центру зазоров в колосниковой решетке, устройство для выгрузки затвердевшего шлака выполнено в виде пластинчатого конвейера с пластинами из жаростойких материалов, имеющего линейную скорость движения 0,1-0,5 м/мин и снабженного форсунками, расположенными в ближней к кристаллизатору и средней частях конвейера, с системой отвода парогазовой смеси, установленной вдоль конвейера и совмещенной с системой парогазовой смеси вращающегося барабанного кристаллизатора, и с устройством магнитной или немагнитной сепарации с разделением затвердевшего шлака на металлический и минеральный продукты.

| СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234536C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

| JP 2003328015 A, 19.11.2003. | |||

Авторы

Даты

2016-10-20—Публикация

2015-03-17—Подача