Изобретение относится к переработке металлургических шлаков.

Известен способ обработки конвертерного шлака путем разливки его тонким слоем по металлическим пластинам. Шлак быстро твердеет за счет высокой скорости отвода тепла в металл пластин [1].

Недостатком способа является необходимость дальнейшего дробления и рассева шлака по фракциям с соответственно большими энергетическими затратами.

Известен способ получения гранул из расплавов твердых неорганических веществ, включающий охлаждение расплава в стационарной форме, в форму перед заполнением ее расплавом помещают металлические тела и отделяют их после охлаждения от затвердевшего материала, при этом металлические тела выполнены из железа или стали, а отделение металлических тел от затвердевшего расплавленного материла осуществляют при помощи магнитной сепарации [2].

Недостатком способа является то, что при этом невозможно регулировать скорость охлаждения шлака, находящегося в стационарной (неподвижной) форме, а отсутствие дополнительного охлаждения шлака приводи к снижению производительности процесса.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является способ переработки шлака путем его охлаждения, формирования крупности и формы частиц готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости.

Известна также установка для реализации способа, содержащая приемный желоб, колосниковый барабан с горизонтальной осью вращения, частично заполненный металлическими телами, устройство для доохлаждения и выгрузки готового продукта [3].

Недостатком процесса является ограниченность номенклатуры продукции (только щебень) в связи с отсутствием параметров перемещения шаров, их соотношения с расплавом и др., что не обеспечивает высокой производительности процесса и расширения номенклатуры продукции.

Недостатком установки является то, что она пригодна для переработки в одном цикле относительно небольшого объема шлака, что сказывается на ее производительности.

При переработке большого количества расплава за один цикл наблюдается разогрев шаров, что не позволяет эффективно использовать их как теплоаккумулирующие элементы при охлаждении расплава. В случае необходимости глубокого переохлаждения расплава до получения остеклованного шлака (активной минеральной добавки в производстве цемента) использование установки без дополнительного охлаждения шаров не представляется возможным. Кроме того, устройство для доохлаждения и транспортировки шлака не обеспечивает резкого его охлаждения ниже температуры стеклования.

Цель изобретения - повышение производительности процесса, расширение номенклатуры получаемой продукции и снижение выбросов пыли в атмосферу.

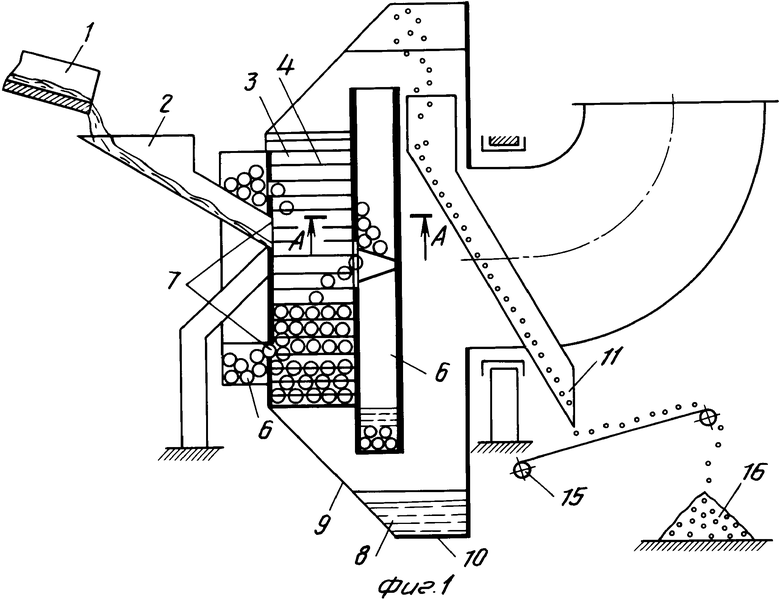

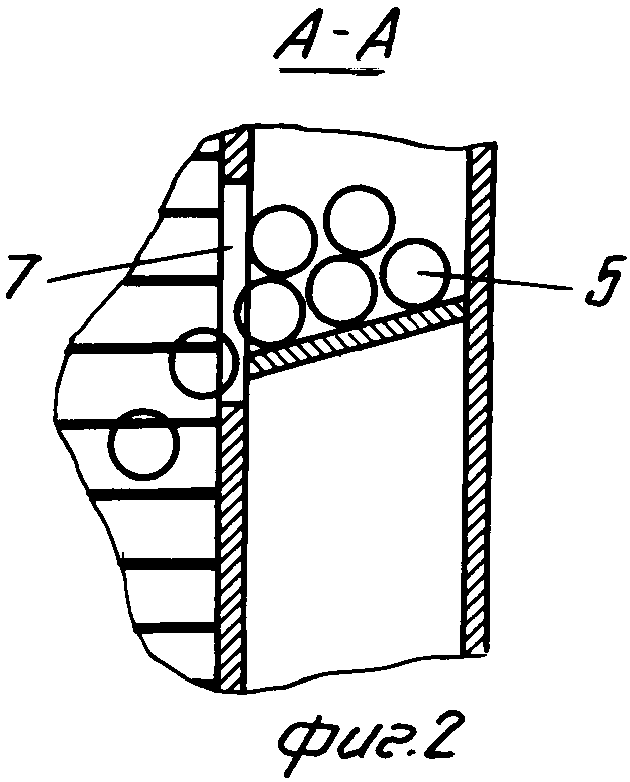

На фиг. 1 изображена установка по переработке шлака; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - установка для переработки шлака, вариант.

Цель достигается тем, что в способе переработки шлака путем его охлаждения, формирования крупности и формы частиц готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости, высоту слоя металлических тел во вращающейся емкости в момент контакта со шлаком обеспечивают по крайней мере не ниже 3 минимальных размеров тела, емкость вращают со скоростью 0,15-0,45 от критической, а отношение массы шлака к массе металлических тел в емкости поддерживают в пределах 0,08-0,15.

Поставленная цель достигается также тем, что в установке для переработки шлака, содержащей приемный желоб, колосниковый барабан с горизонтальной осью вращения, частично заполненный металлическими телами, устройство для доохлаждения и выгрузки готового продукта, колосниковый барабан выполнен со смонтированным по крайней мере на одной из его торцевых стенок устройством для охлаждения металлических тел в виде камеры с водосодержащими ячейками, сообщающейся с полостью колосникового барабана, а устройство для доохлаждения и выгрузки готового продукта выполнено в виде перемещающихся в замкнутом объеме перфорированных ячеек, смонтированных с возможностью периодического нарушения в воду.

При этом может быть, что перемещающиеся перфорированные ячейки размещены во вращающемся одновременно с колосниковым барабаном усеченном конусе, переходящем в цилиндрическую обечайку с отверстием в центре ее торцевой стенки, соединенной с системой аспирации, при этом усеченный конус охватывает колосниковый барабан, а в цилиндрической части обечайки расположен наклонный лоток, выходящий из нее через центральное отверстие.

Может также быть, что перемещающиеся перфорированные ячейки размещены на бесконечной цепи, закрытой кожухом, оборудованной приводом, системой орошения и аспиpации, при этом нижняя часть бесконечной цепи погружена в воду.

Необходимость осуществления процесса обработки шлака по такому режиму объясняется следующим.

Как известно, в момент контакта шлакового расплава с металлической поверхностью происходит резкое охлаждение расплава с переходом контактного слоя из жидкого в пластичное, а затем в твердое состояние. С течением времени происходит рост контактного слоя, перешедшего в твердое состояние, т. е. происходит так называемый процесс намораживания слоя шлака, при этом скорость намораживания зависит от скорости отвода тепла от шлакового расплава и частоты обмена контактирующих поверхностей.

При достижении определенной толщины затвердевшего слоя шлака появляется необходимость в его разрушении и удалении из зоны взаимодействия новых порций шлакового расплава с металлической поверхностью.

В полной мере это реализуется при сливе шлакового расплава на поверхность слоя металлических шаров, находящихся в замкнутом объеме и перекатывающихся в нем за счет изменения его положения. Движение шаров приводит к их соударению, в процессе которого происходит дробление (разрушение) ранее намороженного слоя шлака, при этом мелкие частицы шлака проваливаются в межшаровое пространство и могут быть удалены из него на специальных установках.

Необходимость в обеспечении высоты слоя металлических тел по крайней мере не менее 3 величин их минимального размера объясняется тем, что шлаковый расплав проникает в межшаровое пространство и вытекает из емкости через колосниковую решетку, не успевая охладиться и перейти в пиропластичное состояние.

Выбор в качестве указанного параметра скорости вращения емкости в долях от критической позволяет наиболее комплексно обобщить факторы, обеспечивающие реализацию способа. Известно, что за критическую скорость вращения принимают такую частоту, при которой начинают центрифугировать тела бесконечно малого размера, расположенные внутри емкости.

Если внутренний диаметр цилиндрической емкости обозначить через D, то величина критической скорости определяется из выражения

ηкр=

Параметр, касающийся соотношения масс шлака и перемещающихся тел, дополняет кинематическую характеристику процесса переработки шлака динамической и в совокупности со значением скорости вращения цилиндрической поверхностей.

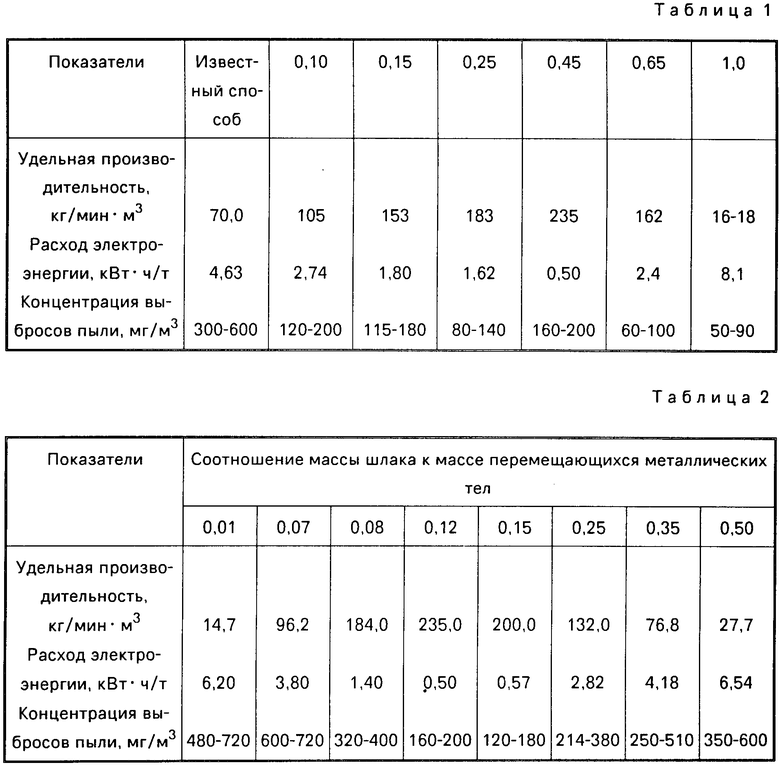

Выбор конкретных значений параметров произведен на основании практической реализации способа в опытных условиях на специальной установке. В процессе подбора параметров изменяют скорости вращения барабана, массу загружаемых в барабан тел и интенсивность подачи шлака на установку. Шлак подают с различной начальной температурой в расплавленном, пластичном и твердом состояниях. Оценивают производительность переработки шлака, расход электроэнергии на единицу продукции, концентрацию выбросов пыли. Результаты проведенных опытов сведены в таблице.

Влияние скорости вращения ( η=ηкр) барабана на показатели процесса переработки шлака при соотношении шлак: металл-тела 0,12 представлено в табл. 1.

Влияние отношения массы шлака к массе металлических тел на показатели процесса переработки шлака при η= 0,45ηкр представлено в табл.2.

Так, при малых скоростях вращения барабана в диапазоне 0,1-0,25 наблюдается медленное наростание производительности процесса переработки шлака, что объясняется сравнительно низкими скоростями перемещения металлических тел, соответственно медленным обновлением поверхности контакта металлической - теплоотводящей поверхности с высокотемпературной фазой. В этом случае новые порции шлака поступают не на металлическую, а на поверхность, уже покрытую корочкой шлака, теплопроводность которой значительно ниже теплопроводности металла. При повышении интенсивности подачи шлака в барабан часть расплава намораживается на колосники, уменьшается живое сечение между колосниками, а динамических нагрузок от перемещающихся металлических тел недостаточно для разрушения настылей на колосники. В некоторых случаях наблюдается явление замоноличивания межколосникового пространства и запирания установки. Эффект запирания установки показывает, что в прототипе предусмотрена переработка дискретных порций шлака, причем чем больше порция шлака, тем больше должен быть габарит установки. Запирание установки наблюдают при малых скоростях вращения барабана (0,1-0,12) ηкрне только за счет заростания межколосникового пространства, но и за счет замоноличивания поверхности металлических тел остывающим шлаком. В этом случае энергии перемещающихся тел недостаточно для разрушения затвердевающего шлака. При большем увеличении скорости вращения барабана до скоростей, приближающихся к η= 0,65 ηкр, наблюдают образование щебня и его выход через колосники даже при полном замоноличивании всего объема перемещающихся тел.

При скоростях вращения барабана η= =(0,25-0,45)ηкр наблюдают нарастание удельной производительности, а в диапазоне η= (0,45-0,6)ηкрубывание удельной производительности, причем это явление наблюдают практически во всем диапазоне приведенных выше соотношений массы шлака и перемещающихся тел. При скоростях, близких к критическим, удельная производительность резко падает.

Нарастание удельной производительности в диапазоне скоростей η= (0,25-0,45)ηкр объясняется созданием оптимальных условий охлаждения, транспортировки и отделения настылей шлака от поверхности металлических тел.

При скоростях η> 0,45 ηкр наблюдают явление вырывания отдельных тел из общей массы и их кратковременного полета. Эти тела обволакиваются струей шлака на их поверхности, образуется скорлупа с низкими теплопроводными свойствами и высокой прочностью, теряется теплопроводный контакт с общей массой перемещающихся тел. Они вовлекаются в центр перемещающихся тел, здесь действуют недостаточные динамические нагрузки для отделения шлака, нет взаимодействия с колосниками, что приводит к снижению показателя удельной производительности установки.

В диапазоне скоростей, близких к критической, наблюдают перекрытие живого сечения - пространства между колосниками перемещающимися телами и просеивание образовавшегося щебня сокращается. В этом случае при повышении интенсивности подачи шлака в барабан наблюдают запирание установки.

Как видно из табл. 1, расход электроэнергии достигает минимального значения в диапазоне скоростей η= (0,15-0,45)ηкр. Это связано с тем, что при малых скоростях вращения и при постоянном соотношении масс шлака и перемещающихся тел затраты электроэнергии невелики, но и производительность установки мала, удельный же расход электроэнергии возрастает. При скоростях η= (0,15-0,45) ηкр расход электроэнергии возрастает незначительно, а производительность резко увеличивается, в этом случае удельный расход электроэнергии уменьшается. Аналогичное явление возрастания расхода удельной электроэнергии наблюдают и при скоростях, близких к критическим.

При оценке концентраций выбросов пыли не наблюдают строгого минимума в диапазоне скоростей η= (0,15-0,45) ηкр. Однако по сравнению с известным способом концентрация выбросов пыли значительно меньше. Это объясняется тем, что в известном способе реализуется механизм измельчения перемещающимися телами затвердевшего в межшаровом пространстве шлака, а в предлагаемом способе окончательное затвердевание шлака, а следовательно и пылеобразование происходит уже вне барабана, где действующие динамические нагрузки значительно ниже, чем в барабане.

При выборе соотношения массы шлака Мшл к массе перемещающихся металлических тел Mпт лучшие показатели процесса получены в диапазоне Мшл/Мпл = 0,08-0,15. Действительно, при больших значениях этого отношения расплав не успевает передать тепло металлическим телам и выходит из емкости не сформированным потоком, при этом в узле доохлаждения щебня наблюдают его спекание. Вязко-пластичный шлак не разрушается до требуемой крупности, а затвердевший шлак накапливается в емкости из-за недостаточного динамического воздействия со стороны перемещающихся металлических тел. При соотношении Мшл/Мпт > 0,15 наблюдают снижение удельной производительности, повышение расхода электроэнергии, существенного увеличения концентрации выбросов пыли не наблюдают. При соотношении Мшл/Мпт < 0,08 удельная производительность падает, а расход электроэнергии возрастает, что связано с увеличением энергии на перемещение металлических тел, не участвующих в непосредственном теплоотводе и перемещении шлака. В этом случае наблюдается переизмельчение образующегося продукта и возрастание выбросов пыли.

Таким образом, выбранное соотношение масс шлака и перемещающихся тел в совокупности со значением скорости вращения емкости в диапазоне (0,15-0,45)ηкр является необходимым условием для достижения поставленной цели.

Преимуществом данного способа является то, что процесс можно вести непрерывно независимо от объема перерабатываемого шлака и значительно сократить затраты на дробление шлака, так как в данном случае разрушению подвергается намороженная на шар часть шлака. Кроме того, регулируя параметры, можно получать полностью остеклованный (гранулированный) шлак, используемый как активная добавка в производстве цемента, или полностью закристаллизованный шлак (щебень), используемый как заполнитель в бетонах.

Установка включает шлакоподающий желоб 10, шлакоприемный желоб 2, устройство для охлаждения и формирования крупности шлаковой продукции в виде цилиндрического барабана 3 с образующей, набранной из колосников 4, закрепленных на торцевых стенках барабана. В барабане на колосниках свободно размещены металлические тела (шары и др.).

На торцевых стенках цилиндрического барабана установлены устройства для охлаждения металлических тел в виде камер 6 с водусодержащими ячейками. Количество камер (одна или две) определяется необходимой степенью охлаждения шаров, зависящей от вида получаемой продукции, при этом одна из камер может быть размещена на неподвижной торцевой стенке барабана (на фиг.1 слева), а другая - на подвижной (на фиг.1 справа). Нижние части камер заполнены водой. С цилиндрическим барабаном 3 камеры 6 сообщаются через отверстия 7, расположенные на разных уровнях торцевых стенок.

Устройство для доохлаждения и выгрузки готовой продукции выполнено в виде перемещающихся перфорированных ячеек 8, расположенных в одном случае (фиг. 1) в усеченном конусе 9, охватывающем барабан 3 и переходящем в цилиндрическую обечайку 10 с центральным отверстием, через которое проходит лоток 11. При этом усеченный конус вращается одновременно с барабаном 3.

В другом случае (фиг.3) перфорированные ячейки 8 расположены на бесконечной цепи 12, опущенной в камеру 13 с водой, закрытой кожухом 14.

Установка работает следующим образом.

Перед началом слива шлака барабан 3 с находящимися в нем шарами 5 приводится во вращение, при этом шары поднимаются на определенный уровень и скатываются по наклонной поверхности. Слив шлака, имеющего температуру 1300-1500oC, осуществляют на движущуюся (скатывающуюся) трехслойную (и более) шаровую насадку, при этом при контакте шлака с шарами происходит резкое охлаждение шлака с переходом его из жидкого состояния в хрупко-пластичное и намораживание на поверхности шара. Благодаря движению шаров и соударению между собой происходит разрушение хрупких частиц шлака, проваливание их через шаровую насадку и колосники 4 с накоплением шлака на стенках усеченного конуса 9 (фиг.1). За счет вращения усеченного конуса 9 происходит скатывание еще полностью не охлажденного шлака в обечайку 10, где поддерживается определенный уровень воды. Внутри обечайки закреплены перфорированные ячейки 8, при передвижении которых вместе с обечайкой захватывается определенное количество шлака. При достижении обечайкой верхнего положения шлак из нее вываливается и попадает на наклонный лоток 11, а затем по транспортеру 15 на склад 16.

По второму варианту (фиг.3), когда перемещающиеся перфорированные обечайки 8 размещены на бесконечной цепи 12, шлак, провалившийся через колосники 4, по наклонному лотку попадает в камеру 13 с водой, где захватывается перфорированными ячейками 8, закрепленными на движущейся бесконечной цепи, при этом шлак выгружается, обезвоживается и по транспортеру 15 направляется на склад 16. Охлаждение шаров и возврат их в барабан 8 осуществляется следующим образом (фиг.1).

В торцевых стенках барабана 3 имеются отверстия 7, расположенные как выше, так и ниже уровня находящихся там шаров. При перемещении шаров в барабане 3 в момент его вращения торцевые стенки барабана испытывают давление со стороны шаров. Шар, попадая в зону отверстия 7, выдавливается из шаровой насадки и попадает в цилиндрическую камеру 6, частично заполненную водой, где остывает и по наклонной перфорированной полке поднимается в верхнее положение камеры, окатывается по полке и через отверстие 7, расположенное выше уровня шаров, возвращается в барабан 3. Таким образом через отверстия 7 осуществляется циркуляция шаров из барабана 3 в камеру 6, а из нее обратно в барабан 3. Степень охлаждения шаров регулируется размером и частотой отверстий 7, а также количеством камер 6 (одна или две).

Преимуществом предложенной установки является то, что она позволяет перерабатывать шлаки в большом объеме без перегрева шаров, а за счет регулирования степени охлаждения шаров получать шлаки различной структуры (от аморфной до кристаллической) и различного направления использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2489370C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234536C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2014 |

|

RU2578619C1 |

Сущность изобретения: способ переработки шлака включает охлаждение его, формирование крупности и формы частиц готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости. Высота слоя металлических тел в момент контакта со шлаком составляет не ниже 3 минимальных размеров тела. Емкость вращают со скоростью 0,15 - 0,45 от критической. Отношение массы шлака к массе металлических тел в емкости поддерживают в пределах 0,08 - 0,15. Установка для переработки шлака содержит приемный желоб, колосниковый барабан с горизонтальной осью вращения, частично заполненный металлическими телами, устройство для доохлаждения и выгрузки готового продукта, колосниковый барабан выполнен со смонтированным по крайней мере на одной из его торцевых стенок устройством для охлаждения металлических тел в виде камеры с водосодержащими ячейками, сообщающейся с полостью колосникового барабана. Устройство для доохлаждения и выгрузки готового продукта выполнено в виде перемещающихся в замкнутом объеме перфорированных ячеек, смонтированных с возможностью периодического погружения в воду. Перемещающиеся перфорированные ячейки могут быть размещены во вращающемся одновременно с колосниковым барабаном усеченном конусе, переходящем в цилиндрическую обечайку с отверстием в центре ее торцевой стенки, соединенной с системой аспирации. Усеченный конус охватывает колосниковый барабан, а в цилиндрической части обечайки расположен наклонный лоток, выходящий из нее через центральное отверстие. Перемещающиеся перфорированные ячейки могут быть размещены на бесконечной цепи, закрытой кожухом, оборудованной приводом, системой орошения и аспирации, при этом нижняя часть бесконечной цепи погружена в воду. 2 с. и 2з.п.ф-лы, 2 табл., 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Установка для изготовления фракционированного кускового материала из расплава | 1989 |

|

SU1678792A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-08-30—Публикация

1992-04-20—Подача