Изобретение относится к металлургической промышленности и может быть использовано для переработки шлаковых расплавов.

Известна установка для переработки шлака, содержащая колосниковый барабан с горизонтальной осью вращения, частично заполненный металлическими телами, систему аспирации и устройства для загрузки, охлаждения и выгрузки готового продукта (патент SU 2018494, кл. 5 С04В 5/02, 20.04.92).

Признаками, совпадающими с предлагаемым устройством, являются:

- наличие загрузочного устройства;

- наличие колосникового барабана;

- наличие металлических тел, на которых осуществляется охлаждение расплава, формирование структуры и крупности готового продукта;

- наличие колосников, при помощи которых осуществляется отделение затвердевшего на металлических телах расплава;

- наличие устройства для охлаждения и выгрузки готового продукта.

Достижению ожидаемого технического результата препятствуют:

- сложность загрузки и распределения вязкого гетерогенного расплава с включениями затвердевшего расплава в полости барабана;

- сложность получения готового продукта в широком диапазоне крупности;

- сложность выгрузки и охлаждения готового продукта;

- интенсивное парообразование при охлаждении и отгрузке готового продукта.

Наиболее близким техническим решением к предлагаемому изобретению по технической сущности и достигаемому результату является установка для получения шлакового щебня, включающая устройство для приемки и распределения шлакового расплава, охлаждения и формирования крупности шлакового щебня во вращающейся вокруг горизонтальной оси емкости с расположенными в ней шарами, емкость снабжена устройством для отвода парогазовой смеси, расположенной над верхней частью емкости, и устройством для доохлаждения и транспортирования щебня, расположенным под емкостью, емкость выполнена в виде цилиндрического барабана с образующей, набранной из колосников, расстояние между которыми составляет 0,6-0,8 диаметра наименьшего загруженного в барабан шара, устройство для приемки и распределения расплава расположено вдоль оси барабана в виде желоба, угол наклона которого составляет 8-15° на входе в барабан и 170-175° в барабане, при этом основание желоба на входе в барабан - плоское, а в самом барабане - двухскатное (патент SU1796595, кл. 5 С04В 5/02, 05.12.90).

Достижению ожидаемого технического результата препятствуют:

- ограниченная загрузка (масса) рабочих тел в полости цилиндрического колосникового барабана при осевой подаче расплава;

- сложность подачи в полость барабана вязкого гетерогенного расплава с включениями затвердевшего расплава;

- ограниченная продолжительность взаимодействия расплава с металлическими телами, не достаточная для осуществления теплообменных процессов, исключающих спекание расплава на выходе из полости барабана, образованной колосниками;

- невозможность получения готового продукта различной крупности.

Ожидаемым техническим результатом являются:

- повышение производительности процесса;

- возможность подачи в установку вязких гетерогенных расплавов;

- расширение диапазона крупности готового продукта.

Поставленная задача решается тем, что в установке для получения шлакового щебня при переработке шлакового расплава, включающей устройства для загрузки расплава, отвода парогазовой смеси, охлаждения и формирования крупности готового продукта во вращающейся емкости с расположенными в ней шарами, образующая которой набрана из колосников с расстоянием между ними, равным 0,6-0,8 диаметра наименьшего загруженного в емкость шара, и устройства для охлаждения и выгрузки готового продукта, емкость имеет грушевидную форму с концентрической горловиной в виде обратного конуса для загрузки расплава и наклонную ось вращения с возможностью изменения угла наклона, а устройство для охлаждения выполнено в виде воздуховода и водовода с форсунками для подачи воды.

Причинно-следственная связь между совокупностью существенных признаков устройства и достигаемым техническим результатом заключается в следующем.

Грушевидная форма колосникового барабана создает условия для перемещения металлических тел с различными линейными скоростями в полости барабана. В зоне загрузки расплава в барабан траектории движения шаров формируют воронкообразную, соизмеримую с размером приемной горловины полость, через которую расплав вовлекается в массив движущихся металлических тел (шаров). Жидкий расплав намораживается на поверхность шаров, вязкопластичный деформируется, отдает тепло и приобретает форму межшарового пространства. Затвердевшие куски шлака попадают в полость, образованную движущими шарами, поглощаются массивом шаров и постепенно разрушаются. Процесс теплообмена ускоряется за счет контакта шлака с шарами, которые еще не успели вступить в контакт с расплавом и менее нагреты. Различные скорости перемещения шаров создают различные условия для намораживания расплава на их поверхность. При этом на поверхности шаров намораживается гарнисаж различной толщины, а при взаимодействии шаров друг с другом и с колосниками формируются зерна готового продукта различной крупности. Весь массив шлака постепенно охлаждается, настывший на поверхность шаров шлак отделяется от шаров, перемещается в межшаровом пространстве вдоль оси, от оси к периферии барабана и сквозь колосники поступает в устройство для доохлаждения и транспортирования готового продукта. Шары, принимая тепло расплава, нагреваются, частично передают тепло менее нагретым шарам. Попадая в периферийную зону барабана, шары интенсивно охлаждаются за счет одновременного воздействия на них потока воздуха из воздуховода и диспергированных в него через форсунки струй воды. Применение воздуховода с форсунками для подачи воды создает условия для одновременного охлаждения колосников барабана, металлических тел (шаров), шлакового расплава и затвердевшего шлака, выгружаемого из полости колосникового барабана. Диспергированная с помощью форсунок вода потоком воздуха вовлекается в процесс охлаждения, интенсивно испаряется и отбирает тепло шлакового расплава от всех нагретых частей установки. Поток воздуха свободно проходит и сквозь шаровую насадку, охлаждает поверхность рабочих тел (шаров) и шлака на поверхности шаров, в межшаровом пространстве и на выходе из емкости с шарами. Отработанный воздух, пар и частицы пыли улавливаются в системе аспирации, после осаждения пыли и нейтрализации вредных соединений сбрасываются в вытяжную трубу.

Возможность изменения угла наклона оси вращения емкости с шарами создает условия для регулирования крупности продуктов охлаждения и производительности установки. При уменьшении угла наклона емкости с целью ускорения выгрузки готового продукта создается подпор шаров у горловины емкости. Для исключения выпадания шаров в горловину емкости встроен обратный конус.

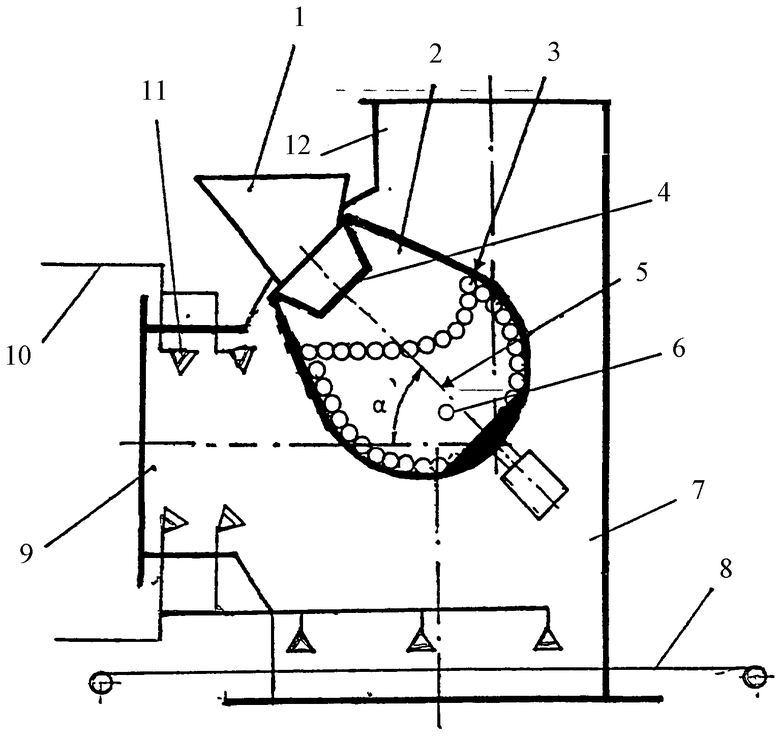

Установка для переработки расплавов схематично представлена на чертеже.

Установка содержит воронку 1, емкость 2, набранную из колосников 3, образующих грушевидную форму и соединенных с концентрической горловиной 4 в виде обратного конуса. Емкость имеет наклонную ось вращения 5 с возможностью изменения угла ее наклона. В емкость помещены рабочие тела (шары) 6. Емкость расположена в корпусе 7, объединенном с устройством для отгрузки и охлаждения готового продукта 8 воздуховодом 9, в котором встроен водовод 10 с форсунками 11. Корпус соединен с устройством для отвода парогазовой смеси 12.

Установка работает следующим образом. Расплав непосредственно из плавильного агрегата или через промежуточную емкость подают в приемную воронку 1, через концентрическую горловину 4 расплав попадает в емкость 2, набранную из колосников 3, образующих грушевидную форму. При вращении емкости вокруг наклонной оси 5 расплав взаимодействует с металлическими телами (шарами) 6, отдает тепло, намораживается на поверхность шаров, истирается, если расплав затвердел, перемещается в межшаровом пространстве вдоль оси вращения емкости 5 от оси к периферии, к колосникам 3. Взаимодействуя с рабочими телами (шарами), расплав интенсивно отдает тепло, в процессе охлаждения расплав теряет текучесть, становится вязким, затвердевает на поверхности шаров и в полостях, ими образованными. Затвердевшие куски шлака в составе гетерогенного расплава, взаимодействуя с шарами, с колосниками и с потоком увлажненного воздуха, в результате механического и термического воздействия разрушаются и измельчаются. Окончательное формирование крупности готового продукта осуществляется при взаимодействии рабочих тел 6 с колосниками 3, когда шлак выходит из емкости. Через зазоры между колосниками 3 материал просыпается и попадает в устройство для охлаждения и транспортирования 8, по которому отгружается на последующую переработку или на склад готовой продукции.

Для принудительного охлаждения шаров, расплава, изменяющего свое агрегатное состояние, емкости и установки в целом в корпус установки встроен воздуховод 9. В воздуховоде смонтирован водовод 10 с форсунками 11. Парогазовая смесь, образующаяся в результате охлаждения шлакового расплава, локализуется в корпусе установки 7 и через устройство для отвода парогазовой смеси 12 поступает в систему очистки отработанного воздуха и пара.

Для оптимизации зернового состава охлажденного шлака и ускорения процесса выгрузки затвердевшего расплава положение оси вращения емкости изменяют. При изменении угла наклона оси вращения емкости траектория движения шаров изменяется, шаровая насадка перемещается навстречу движению расплава, при этом в горловине емкости создается подпор потоку расплава и условия для выпадания отдельных шаров из емкости. Концентрическая горловина емкости в виде обратного конуса 4 устраняет подпор шаров потоку расплава и исключает возможность выпадания шаров из емкости во всем диапазоне углов наклона емкости установки.

Таким образом, форма емкости, наличие концентрической горловины с обратным конусом, наклонная ось вращения емкости, возможность изменения угла наклона оси вращения и устройство для охлаждения, выполненное в виде воздуховода и водовода с форсунками для подачи воды, являются необходимым условием для эффективного взаимодействия шлакового расплава с рабочими телами для регулирования крупности продуктов охлаждения и повышения производительности установки. Установка может быть применена для переработки шлаковых расплавов доменного, сталеплавильного и ферросплавного производства.

Известен способ переработки шлакового расплава, включающий его охлаждение, формирование крупности и структуры готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости. Высота слоя металлических тел в момент контакта со шлаком составляет не ниже трех минимальных размеров тела. Емкость вращают со скоростью 0,15-0,45 от критической, а отношение массы шлака к массе металлических тел в емкости поддерживают в пределах 0,08-0,15 (патент RU 2018494, кл С04В 5/02, 1994).

Признаками, совпадающими с признаками изобретения, являются охлаждение, формирование структуры и крупности готового продукта, которые осуществляются на поверхности и в полостях, образованных рабочими телами, высота слоя металлических тел в момент контакта с расплавом не ниже трех минимальных размеров тела, емкость с расплавом вращают.

Причины, препятствующие достижению ожидаемого технического результата:

- ограниченный отбор тепла от расплава только за счет взаимодействия с рабочими телами;

- спекание расплава на выходе из вращающейся емкости.

Наиболее близким техническим решением к предлагаемому изобретению по технической сущности и достигаемому результату является способ переработки расплавов, включающий его охлаждение, формирование крупности и структуры готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости. Отбор тепла от расплава осуществляется за счет подачи воды в количестве от 0,01 до 0,5 м3/т перерабатываемого расплава, а крупность продукта формируют путем изменения скорости перемещения рабочих тел в диапазоне от 0 до 1,5 м/с (патент RU 2234536, кл. С04В 5/02, 2002).

Общие с предлагаемым способом признаки:

- охлаждение, формирование структуры и крупности готового продукта осуществляют на поверхности и в полостях, образованных движущимися рабочими телами;

- для охлаждения расплава используется вода;

- рабочие тела в емкости перемещаются с различными скоростями.

Достижению ожидаемого результата препятствуют:

- сложность подачи расплава, склонного к увеличению вязкости при снижении его температуры, в замкнутый объем с высокой степенью заполнения рабочими телами;

- ограниченный отбор тепла от расплава и элементов конструкции вращающейся емкости;

- спекание расплава на выходе из установки;

- неэффективное использование воды для отбора тепла расплава.

Ожидаемым техническим результатом являются:

- переработка гетерогенного в широком диапазоне вязкостей шлакового расплава;

- повышение производительности процесса;

- сокращение расхода воды на охлаждение расплава;

- исключение спекания расплава на выходе из емкости.

Поставленная задача решается тем, что в способе переработки расплавов, включающем формирование структуры и крупности готового продукта на поверхности и в полостях, образованных рабочими телами, помещенными в емкость, охлаждаемых водой в количестве 0,01-0,5 м3/т расплава и перемещаемых со скоростями в диапазоне от 0 до 1,5 м/с, новым является то, что загружают расплав через горловину емкости установки по п.1, а охлаждение осуществляют потоком смеси воздуха с водой в количестве 10-800 м3/г расплава с напором 500-1600 Па и содержанием воды 0,3-1,2 кг/м3 воздуха.

Причинно-следственная связь между совокупностью существенных признаков предлагаемого способа и достигаемым техническим результатом заключается в следующем.

Загрузку расплава осуществляют через горловину в емкость грушевидной формы, выгружают продукт из емкости через колосники, образующие эту емкость. Такой способ загрузки в емкость позволяет учесть склонность расплава к возрастанию вязкости при снижении температуры, а грушевидная форма емкости из колосников способствует улучшению процессов охлаждения, формирования крупности и структуры готового продукта за счет увеличения степени заполнения емкости рабочими телами.

Охлаждение расплава потоком смеси воздуха с водой в количестве 10-800 м3/г расплава с напором 500-1600 Па и содержанием воды 0,3-1,2 кг/м3 воздуха позволяет ускорить теплообменные процессы, происходящие при взаимодействии расплава с рабочими телами и с колосниками, обеспечить затвердевание расплава на выходе из емкости, исключить перегрев рабочих тел и колосников и обеспечить эффективное использование воды для охлаждения.

Реализация способа осуществляется в следующей последовательности технологических операций. Расплав непосредственно из плавильного агрегата или через промежуточный ковш подают через горловину в емкость установки для переработки шлакового расплава по п.1 на рабочие тела. Расплав покрывает рабочие тела, образуя гарнисажный слой, заполняет полости между рабочими телами, охлаждается и затвердевает. При этом в зависимости от требований к готовой продукции емкость, а следовательно, и рабочие тела могут находиться в состоянии покоя или вращения с выбранной скоростью и направлением движения. По мере прогрева рабочих тел и колосников процесс отбора тепла от расплава замедляется, сквозь колосники может проходить расплав, а на выходе из емкости спекаться. Чтобы исключить спекание расплава, емкость, колосники, рабочие тела и расплав охлаждают направленным потоком воздуха с водой в количестве 10-800 м3/т расплава с напором 500-1600 Па и содержанием воды 0,3-1,2 кг/м3 воздуха. Такой вариант подачи охладителя способствует эффективному использованию воды для отвода тепла. Поток воздуха обеспечивает более глубокое проникновение и тесное взаимодействие воды с охлаждаемой поверхностью. Вода в диспергированном виде испаряется без образования паровой рубашки. Улучшается теплообмен и отвод тепла расплава. Образующаяся парогазовая смесь потоком воздуха выводится из зоны охлаждения в систему улавливания. Рабочие тела, взаимодействуя друг с другом, с колосниками емкости, с водовоздушной смесью охладителя, очищаются от настывшего гарнисажа и от расплава, затвердевшего в полостях между ними. Твердеющий расплав на выходе из емкости продолжает взаимодействовать с потоком охладителя, приобретает окончательную структуру, форму и размеры.

Параметры охладителя подобраны опытным путем на экспериментальной установке. Снижение расхода воздуха ниже 10 м3/т приводило к выходу жидкого расплава из емкости с рабочими телами. Такой же эффект наблюдали при снижении давления воздуха ниже 500 Па и содержании воды менее 0,3 кг/м3 в выбранном диапазоне расхода воздуха. Повышение расхода воздуха выше выбранного значения приводило к выносу частиц шлака в систему очистки парогазовой смеси, а учитывая, что частицы шлака были влажными, они быстро забивают воздуховоды, при этом затрудняется выгрузка осажденных частиц из пылесборников. В выбранном интервале параметров охладителя процесс охлаждения, формирования крупности затвердевшего шлака проходил устойчиво без перегревов оборудования и с получением сформированного по крупности шлакового щебня и ограниченного содержания пыли в парогазовой смеси.

Предложенные установка переработки шлакового расплава и способ переработки расплава в этой установке позволяют перерабатывать шлаковые расплавы с различными исходными реологическими свойствами и получать из расплава широкую номенклатуру шлаковой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2014 |

|

RU2578619C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234536C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2489370C1 |

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

Изобретение относится к металлургической промышленности и может быть использовано для переработки расплавов, например металлургических шлаков. Установка для переработки шлакового расплава включает устройства для загрузки расплава, отвода парогазовой смеси, охлаждения и формирования крупности готового продукта во вращающейся емкости с расположенными в ней шарами, образующая которой набрана из колосников с расстоянием между ними, равном 0,6-0,8 диаметра наименьшего загруженного в емкость шара, и устройства для охлаждения и выгрузки готового продукта. Емкость имеет грушевидную форму с концентрической горловиной в виде обратного конуса для загрузки расплава и наклонную ось вращения установки с возможностью изменения угла наклона. Устройство для охлаждения выполнено в виде воздуховода и водовода с форсунками для подачи воды. Охарактеризован также способ переработки шлакового расплава. Технический результат: повышение производительности процесса, переработка гетерогенного в широком диапазоне вязкостей шлакового расплава, сокращение расхода воды на охлаждение расплава, исключение спекания на выходе из емкости. 2 н.п. ф-лы, 1 ил.

1. Установка для переработки шлакового расплава, включающая устройства для загрузки расплава, отвода парогазовой смеси, охлаждения и формирования крупности готового продукта во вращающейся емкости с расположенными в ней шарами, образующая которой набрана из колосников с расстоянием между ними равном 0,6-0,8 диаметра наименьшего загруженного в емкость шара и устройства для охлаждения и выгрузки готового продукта, отличающаяся тем, что емкость имеет грушевидную форму с концентрической горловиной в виде обратного конуса для загрузки расплава и наклонную ось вращения установки с возможностью изменения угла наклона, а устройство для охлаждения выполнено в виде воздуховода и водовода с форсунками для подачи воды.

2. Способ переработки шлакового расплава, включающий загрузку, охлаждение, формирование структуры и крупности готового продукта на слое движущихся металлических тел, помещенных во вращающуюся емкость, набранную из колосников, отличающийся тем, что загружают расплав через горловину емкости установки по п.1, а охлаждение осуществляют потоком смеси воздуха с водой в количестве 10-800 м3/т расплава, с напором 500-1600 Паскалей и содержанием воды 0,3-1,2 кг/м3 воздуха.

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234536C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| ГРАНУЛЯТОР | 2007 |

|

RU2329655C1 |

| US 4435082 A, 06.03.1984. | |||

Авторы

Даты

2010-05-10—Публикация

2009-02-12—Подача