Изобретение относится к металлургической промышленности и может быть использовано для переработки расплавов, например шлаков.

Известен способ переработки расплавов неорганических веществ в стационарной форме, туда перед заливкой расплава помещают металлические тела и отделяют их после охлаждения от затвердевшего материала, при этом металлические тела выполнены из магнитного материала (чугуна, стали) и их извлекают при помощи магнитной сепарации [1].

Признаки, совпадающие с признаками изобретения, способ переработки расплавов:

охлаждение, формирование структуры и крупности готового продукта осуществляется на поверхности и в полостях, образованных рабочими телами.

Причины, препятствующие достижению ожидаемого технического результата:

высокая трудоемкость отделения затвердевшего материала;

невозможность регулирования скорости охлаждения расплава и металлических тел в неподвижной форме;

сложность отделения металлических тел от затвердевшего расплава, который обладает ферромагнитными свойствами.

Наиболее близким техническим решением к заявляемому изобретению по технической сущности и достигаемому результату является способ переработки шлакового расплава, включающий его охлаждение, формирование крупности и формы частиц готового продукта на слое движущихся металлических тел, находящихся внутри вращающейся емкости. Высота слоя металлических тел в момент контакта со шлаком составляет не ниже трех минимальных размеров тела. Емкость вращают со скоростью 0,15-0,45 от критической, а отношение массы шлака к массе металлических тел в емкости поддерживают в пределах 0,08-0,15 [2].

Общие с заявляемым способом признаки:

охлаждение, формирование крупности готового продукта на слое движущихся металлических тел;

высота слоя металлических тел в момент контакта с расплавом не ниже трех минимальных размеров тела.

Достижению ожидаемого технического результата препятствуют:

ограниченный отбор тепла от расплава только за счет взаимодействия с рабочими телами;

невозможность управлять структурой охлаждаемого расплава;

спекание расплава на выходе из колосникового барабана.

Известна также установка для реализации способа, содержащая устройство для приема, охлаждения, формирования крупности готового продукта в виде набора неподвижных продольных колосников, образующих разомкнутую цилиндрическую поверхность с расположенными на ней металлическими телами, внутри которой с зазором к колосникам, равным 0,5 минимального размера металлических тел, высотой в пределах 1-3 минимального размера металлических тел, между двумя вращающимися дисками размещены полки на расстоянии, равном 0,1-0,3 длины окружности дисков, а величина разомкнутости цилиндрической поверхности колосников составляет не менее одного расстояния между полками [3].

Общие с заявляемым устройством признаки:

наличие узла приемки расплава;

наличие металлических тел, на которых осуществляется охлаждение расплава, формирование крупности готового продукта;

наличие колосников, при помощи которых осуществляется отделение расплава от рабочих тел;

наличие узла отгрузки продукта;

наличие системы подачи воды для охлаждения рабочих тел и расплава.

Достижению ожидаемого технического результата препятствуют:

ограниченная продолжительность взаимодействия расплава с металлическими телами, недостаточная для осуществления теплообменных процессов, исключающих спекание расплава на выходе из полости, образованной колосниками;

неудачное размещение узла приемки расплава в зоне выгрузки продукта;

интенсивный износ полок при попадании затвердевшего шлака в зазор между ними;

невозможность получения готового продукта различной крупности.

Ожидаемым техническим результатом является:

повышение производительности процесса;

расширение диапазона крупности готового продукта.

Поставленная задача решается тем, что в способе переработки расплавов, включающем отбор тепла от расплава, охлаждение рабочих тел, затвердевание расплава и формирование крупности и структуры продукта путем перемещения рабочих тел, новым является то, что охлаждение рабочих тел и получение требуемой структуры продукта осуществляют за счет подачи воды только на рабочие тела или на рабочие тела и на затвердевший расплав в количестве 0,01-0,50 м3 на тонну перерабатываемого расплава, а крупность продукта формируют путем изменения скорости перемещения рабочих тел в диапазоне до 1,5 м/с.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Охлаждение рабочих тел, затвердевание расплава, формирование крупности и структуры продукта осуществляют за счет подачи воды только на рабочие тела или на рабочие тела и на затвердевший расплав в количестве 0,01-0,50 м3 на тонну перерабатываемого расплава, а крупность продукта формируют путем изменения скорости перемещения рабочих тел в диапазоне до 1,5 м/с - это позволяет ускорить теплообменные процессы, происходящие при взаимодействии рабочих тел и расплава, обеспечить затвердевание расплава с заданной структурой на поверхности рабочих тел и в полостях между ними, сформировать требуемую крупность продукта, исключить перегрев рабочих тел и спекание продуктов охлаждения.

Распределение подачи воды только на рабочие тела или на затвердевший расплав и на рабочие тела позволяет формировать температуру и влажность поверхности контакта рабочих тел с расплавом, а следовательно, изменять скорость охлаждения, побуждать или тормозить выделение растворенных в расплаве газов и влиять на структуру затвердевшего продукта.

Изменение скорости перемещения рабочих тел в диапазоне до 1,5 м/с за счет изменения скорости вращения колосникового барабана позволяет получить готовый продукт различной крупности.

Распределение подачи воды только на расплав, только на рабочие тела или на расплав и на рабочие тела позволяет формировать температуру и влажность поверхности контакта рабочих тел с расплавом, а следовательно, изменять скорость охлаждения, побуждать или тормозить выделение растворенных в расплаве газов и влиять на структуру затвердевшего продукта.

Изменение скорости перемещения рабочих тел в диапазоне до 1,5 м/с за счет изменения скорости вращения колосникового барабана позволяет получить готовый продукт различной крупности.

Поставленная задача достигается также тем, что в установке, содержащей колосниковый барабан с горизонтальной осью вращения, частично заполненный рабочими телами, узел приемки расплава, систему подачи воды и устройство для отгрузки готового продукта, новым является то, что колосники барабана набраны на стяжках параллельно его торцам с переменным шагом в пределах от 0,1 до 0,6 наименьшего размера рабочего тела, помещенного в колосниковый барабан, стяжки равноудалены друг от друга на расстояние, не менее ширины узла приемки расплава, а узел приемки расплава размещен над верхним изгибом траектории движения рабочих тел.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Замкнутые продольные колосники, набранные параллельно торцам барабана на стяжках, равноудаленных друг от друга на расстояние не менее ширины узла приемки расплава, позволяют подать расплав в барабан сквозь колосники. Для повышения продолжительности взаимодействия расплава с рабочими телами и улучшения условий теплообмена узла приемки расплава узел приемки расплава размещают над верхним изгибом траектории движения рабочих тел.

Колосники, набранные с переменным шагом на стяжках, образуют замкнутую просеивающую поверхность с различной шириной ячеек, тем самым также создавая условия для формирования продукта различной крупности.

Таким образом, заявляемое изобретение способ переработки расплавов и установка для его реализации соответствует критерию “новизна”.

При анализе на соответствие критерию “изобретательский уровень” не обнаружено источников информации, указывающих на известность предложенных технологических и конструктивных решений по функциональному назначению и поставленной в изобретении задаче.

Заявляемые решения могут быть реализованы в промышленности, а ожидаемый технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию “промышленная применимость”.

Предлагаемый способ переработки расплавов и устройство для его реализации схематично представлены на чертеже.

Установка содержит узел приемки расплава 1, ширина (диаметр) загрузочного отверстия которого соизмерим, но не превышает радиус колосникового барабана 2 с колосниками 3 и торцами 4. Колосники набраны с переменным шагом на стяжках 5, в полость колосникового барабана помещены рабочие тела 6. Барабан укрыт кожухом, в котором размещена система подачи воды 7. Под кожухом расположено устройство для отгрузки готового продукта 8, а в верхней части кожуха смонтирован вытяжной патрубок 9.

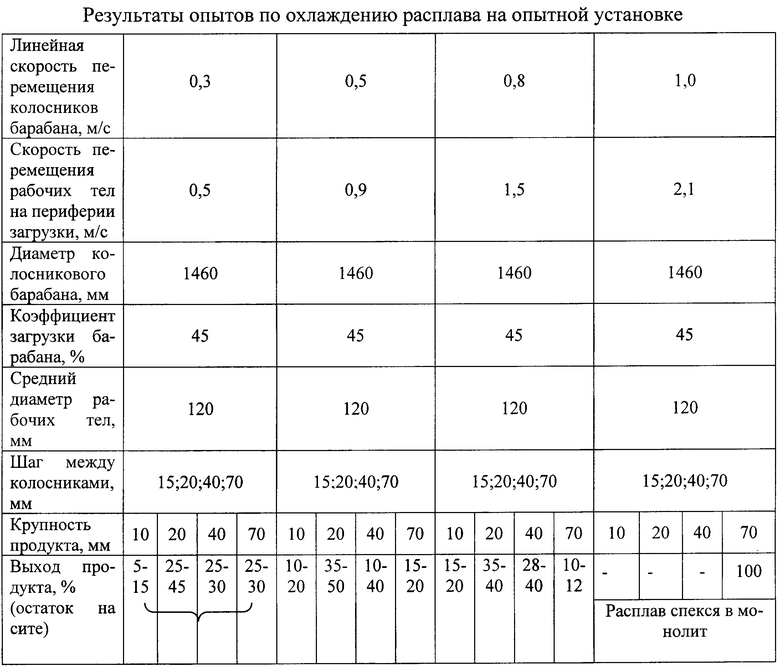

Реализация способа осуществляется в следующей последовательности технологических операций. Расплав непосредственно из плавильного агрегата или через промежуточную емкость поступает в узел приемки расплава 1 и через отверстия, образованные продольными колосниками 3 и стяжками 4, попадает на рабочие тела 6 в барабан 2. При этом в зависимости от требований к готовой продукции колосниковый барабан, а следовательно, и рабочие тела могут находиться в состоянии покоя или движения. В состоянии покоя рабочих тел расплав проникает в полости между ними, по мере передачи тепла рабочим телам и охлаждения образует на их поверхности гарнисажный слой, который, нарастая, заполняет полости. При полном заполнении полостей между рабочими телами барабан приводят во вращательное или возвратно-вращательное движение. Рабочие тела в полости колосникового барабана движутся по круговым или дуговым траекториям под действием сил трения, возникающих между рабочими телами, колосниками, стяжками и прилегающими к ним рабочими телами. Рабочие тела движутся по круговым или дуговым траекториям не изолированно, а в совокупности с другими телами в результате силы трения, действующей от всей загрузки. При этом рабочие тела, находящиеся на периферии загрузки вблизи контакта с колосниками, имеют скорости, приближающиеся к 1,5 м/с, и значения скоростей, приближающиеся к 0 вблизи оси, относительно которой перемещаются рабочие тела. Рабочие тела взаимодействуют друг с другом и с колосниками и очищаются от настывшего гарнисажа. Скорость перемещения рабочих тел изменяется в диапазоне до 1,5 м/с. При скоростях перемещения рабочих тел, находящихся на периферии загрузки, выше 1,5 м/с даже при переработке относительно вязких расплавов на поверхности рабочих тел с учетом ограниченной продолжительности контакта не успевает сформироваться слой гарнисажа. Из-за высокой скорости перемещения рабочих тел расплав также не успевает проникнуть на нижние слои рабочих тел загрузки, которые перемещаются с меньшими скоростями. В результате основная масса расплава попадает непосредственно на колосники, не успевая затвердеть и, соответственно, сформировать требуемую крупность и структуру продукта. При перемещении рабочих тел в заявляемом диапазоне скоростей расплав попадает на поверхность рабочих тел, находящихся на периферии, и проникает в нижние слои загрузки, намораживается на поверхностях рабочих тел и затвердевает в полостях, ими образованных. Известно, что рабочие тела в виде шаров при перемещении по круговым траекториям имеют дополнительное вращение вокруг собственной оси, в результате этого вращения рабочее тело практически полностью обволакивается расплавом и затвердевает в виде скорлупы. Затем движущиеся рабочие тела, взаимодействуют друг с другом и колосниками барабана, набранными с различным шагом, и окончательно формируют крупность продукта. Таким образом, за счет скорости перемещения рабочих формируется толщина гарнисажного слоя, а следовательно, и крупность продукта. Окончательная величина крупности продукта формируется в зависимости от выбранного шага между колосниками и взаимодействия с колосниками совокупной загрузки рабочих тел. Для подтверждения этих выводов в таблице приведены результаты опытов по охлаждению шлакового расплава на опытной установке.

Из данных таблицы видно, что скорость перемещения рабочих тел в заявляемом диапазоне позволяет получить продукт различных фракций. Превышение скорости выше установленных значений приводит к спеканию (омоноличиванию) расплава на выходе из колосникового барабана.

Затвердевший расплав, очищенный с рабочих тел и колосников, проходя в отверстия, образованные колосниками и стяжками, приобретает окончательные размеры и по разгрузочному устройству поступает на склад готовой продукции. После полной очистки рабочих тел и колосников от затвердевшего расплава осуществляют подачу воды и при необходимости производят дополнительное охлаждение рабочих тел, узлов и деталей конструкции установки. Расход воды при этом составляет 0,01-0,15 м3/т расплава. Подачу воды завершают после прекращения парообразования. Затем процесс повторяют.

Способ, в котором воду подают только для охлаждения рабочих тел и узлов установки, применяют для получения плотной структуры затвердевшего расплава и при переработке ограниченного количества расплава, соизмеримого с объемом полостей, образованных рабочими телами.

Для получения плотной кристаллической структуры готового продукта при переработке больших объемов расплава его подачу осуществляют во вращающийся барабан при скорости перемещения рабочих тел в диапазоне до 1,5 м/с, а воду подают только на рабочие тела в количестве 0,01-0,20 м3/т.

Для получения остеклованной структуры готового продукта расплав подают на движущиеся со скоростями 0,6-1,5 м/с рабочие тела, а воду в количестве от 0,1 до 0,5 м3/т расплава подают и на расплав и на рабочие тела.

Установка для переработки расплавов работает следующим образом.

Расплав подают в узел приемки расплава 1, пройдя сквозь отверстия различной ширины, образованные продольными колосниками и стяжками колосникового барабана 2. Рассеченный колосниками и стяжками на отдельные струйки расплав попадает на движущиеся или находящиеся в покое рабочие тела. Взаимодействуя с рабочими телами, расплав интенсивно отдает тепло и затвердевает на поверхности и в полостях, образованных рабочими телами. Охлаждение рабочих тел и расплава осуществляют при подаче воды через систему охлаждения 7. Окончательное формирование крупности готового продукта осуществляется при взаимодействии рабочих тел с колосниками. Учитывая, что колосники набраны с переменным шагом и образуют просеивающую поверхность с отверстиями различной ширины в пределах от 0,1 до 0,6 наименьшего размера рабочего тела, помещенного в колосниковый барабан, то и крупность готового продукта распределяется пропорционально размерам отверстий между колосниками. Прошедший сквозь колосники материал поступает на устройство для отгрузки готового продукта и отгружается на склад. Диапазон изменения шага между колосниками продиктован результатами отработки конструкции колосникового барабана на опытной установке. Уменьшение расстояния между колосниками ниже 0,1 от наименьшего размера рабочего тела, помещенного в колосниковый барабан, приводило к замоноличиванию отверстий затвердевшим расплавом и усложнению последующей очистки колосников. Шаг больше 0,6 приводил к заклиниванию рабочих тел между колосниками, нарушению режимов перемещения рабочих тел и отвода продукта из колосникового барабана.

Выбор расстояния между стяжками и размещение их на колосниковом барабане основан также на результатах опробования конструкции опытной установки. При уменьшении расстояния между стяжками до величины, меньшей ширины узла приемки расплава, соизмеримой но не больше радиуса колосникового барабана, наблюдали интенсивное намораживание расплава на стяжках и зарастание проходного сечения колосников, особенно на щелях с малой шириной. При увеличении расстояния между стяжками до размеров, больших, чем ширина узла приемки расплава, наблюдали снижение жесткости конструкции колосникового барабана и нарушение режимов движения рабочих тел. Равно-удаленность стяжек друг от друга повышает устойчивость процесса охлаждения расплава, т.к. струя расплава при одинаковых скоростях вращения колосникового барабана отклоняется на одинаковый угол и попадает примерно в одно и то же место на поверхности рабочих тел.

Размещение узла приемки расплава над верхним изгибом траектории движения рабочих тел также основано на результатах отработки элементов конструкции установки. Положение узла приемки расплава изменяли путем перемещения его относительно горизонтальной плоскости движения рабочих тел. Смещение среза приемной плоскости узла приемки расплава по направлению движения рабочих тел относительно заявляемого положения приводило к сокращению продолжительности взаимодействия расплава с рабочими телами, недостаточному его охлаждению и, в конечном итоге, к спеканию расплава в плотную массу в полости и на выходе из колосникового барабана. Размещение узла приемки расплава над краем горизонтальной диаметральной плоскости сечения колосникового барабана приводило к образованию подпора струе расплава и неравномерному сходу струи в барабан. Часть расплава, минуя колосниковый барабан, попадала и намораживалась на кожух или на разгрузочное устройство установки. Таким образом, положение узла приемки расплава над верхним изгибом траектории движения рабочих тел является необходимым условием для эффективного теплообмена расплава с рабочими телами, формирования заданной структуры и крупности продукта.

Предложенные способ переработки расплавов и установка для его осуществления позволяет перерабатывать расплавы с различными исходными реологическими свойствами и получать из расплава широкую номенклатуру товарной продукции.

Библиографические данные

1. SU, описание изобретения к патенту 384205, М. кл. B 01 J 2/00; В 02 С 19/00, 1973.

2. RU, патент, 2018494, кл. С 04 В 5/02, 1994.

3. RU, патент, 2044712, кл. С 04 В 5/02, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2014 |

|

RU2578619C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2489370C1 |

Изобретение относится к металлургической промышленности и может быть использовано для переработки расплавов, например шлаков. Способ переработки расплавов путем охлаждения включает формирование структуры и крупности готового продукта рабочими телами, помещенными в замкнутом объеме. Отбор тепла от расплава и рабочих тел осуществляют за счет подачи воды на рабочие тела или на рабочие тела и на расплав в количестве 0,01-0,50 м3 на тонну перерабатываемого расплава, а крупность продукта формируют путем изменения скорости перемещения рабочих тел в диапазоне до 1,5 м/с. Установка для осуществления способа содержит узел приемки расплава, колосниковый барабан с горизонтальной осью вращения, частично заполненный рабочими телами, систему подачи воды и устройство для отгрузки готового продукта. Колосники набраны на стяжках параллельно торцевым стенкам барабана с переменным шагом в пределах от 0,1 до 0,6 наименьшего размера рабочего тела, стяжки равноудалены друг от друга на расстояние не менее ширины узла приемки расплава, размещенного над верхним изгибом траектории движения рабочих тел. Использование изобретения позволяет перерабатывать расплавы с различными исходными реологическими свойствами. 2 н.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1995 |

|

RU2088669C1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

| Установка для получения шлакового щебня | 1990 |

|

SU1796595A1 |

Авторы

Даты

2004-08-20—Публикация

2002-03-18—Подача