Настоящее изобретение относится к способу получения содержащего карбонат кальция материала, к содержащему карбонат кальция материалу, полученному способом, а также к применению содержащего карбонат кальция материала для применений в наполнителях для бумаги и покрытиях для бумаги, для применений в сигаретной бумаге, для применений в пластмассах или в красках, покрытиях, адгезивах, для замены диоксида титана, предпочтительно в красках, герметиках, пищевых продуктах, кормах, фармацевтических продуктах, бетоне, цементе, косметике, водоочистке и/или сельскохозяйственных применениях.

Особенно в области производства бумаги и картона ультрадисперсные GCCs являются чрезвычайно желательными для получения высокоглянцевых, с высокими светорассеивающими свойствами и высокими абсорбирующими свойствами структур покрытий.

Однако такие продукты можно получить только способом, в котором на присутствует никакой диспергатор. Для преодоления проблем высокой вязкости водную суспензию GCC необходимо, таким образом, разбавить водой. Как результат, большое количество воды нужно удалить после измельчения. Типичные способы обезвоживания включают центрифугирование или выпаривание. Как следствие, полученный продукт также имеет очень резкое распределение частиц по размеру. Во многих случаях, чрезвычайно желательным является продукт, который состоит из частиц, которые очень узко распределены вокруг определенного размера.

Проблема такого подхода в том, что из-за ультрамелких и равномерных наномасштабных (<100 нм) размеров полученного продукта часть этого материала отделяется в процессе центрифугирования, фактически приводя к потере части необходимой ультрадисперсной фракции. Кроме того, выход после центрифугирования составляет только около 50%, и требуется удаление большего количества воды на второй стадии способа. Таким образом, этот подход требует высоких затрат и ограничен максимальным содержанием твердого вещества 65% для процесса центрифугирования. Проблема способа выпаривания в том, что он является чрезвычайно энергозатратным и в отсутствие диспергатора огнаничивается максимальным содержанием твердого вещества 65%. Ограничение содержания твердого вещества до 65% преимущественно связано с увеличением вязкости в процессе выпаривания.

Например, на дату подачи настоящей заявки неопубликованная Европейская патентная заявка (номер заявки: 14169923.1, подана 26 мая 2014 года) того же заявителя, что и настоящая заявка, относится к крошкам, включающим карбонат кальция, и к способу получения этих крошек, включающему стадии a) обеспечения по меньшей мере одного содержащего карбонат кальция материала, b) мокрого измельчения по меньшей мере одного содержащего карбонат кальция материала, и c) механического обезвоживания водной суспензии с получением крошки.

CA 2187471 относится к способу получения осажденного карбоната кальция (PCC) для использования в качестве пигмента в композициях покрытий для бумаги, включающему стадии (a) карбонизации водной содержащей гидроксид кальция среды с получением водной суспензии PCC преимущественно в выбранной кристаллической форме, (b) по меньшей мере частичного обезвоживания PCC-содержащей суспензии; и (c) растирания в порошок PCC-содержащей суспензии способом измельчения истиранием с высоким сдвигом с использованием среды для измельчения истиранием. Стадию обезвоживания (b) предпочтительно осуществляют с использованием закрытого фильтра, работающего при давлении по меньшей мере 5 МПа, предпочтительно по меньшей мере 10 МПа. Стадию уменьшения pH можно применять после стадий (b) и (c).

US 4793985 относится к способу получения ультрадисперсного карбоната кальция, в котором сухой исходный каменный материал суспендируют с получением суспензии с массовым содержанием твердых частиц 15-60% и диспергируют с использованием органического диспергатора. Диспергированную суспензию подают в фрикционную мельницу, где ее измельчают до получения 50-70% гранул меньше чем 2 мкм. Измельченный карбонат кальция классифицируют в центрифуге на поток продукта, имеющего от 70 до 99% частиц меньше чем 2 мкм, и нижний поток с более крупным размером частиц. Поток продукта обрабатывают озоном, который служит не только для повышения глянцевитости продукта, но и для возврата суспензии к недиспергированному состоянию. Суспензию карбоната кальция затем обезвоживают с получением продукта с содержанием твердых частиц 58-69%, подходящего для получения суспензии с более высоким содержанием твердых частиц или для распылительной сушки.

EP 0894 836 A1 относится к суспензии, состоящей из (A) 25 -70% масс. агломерированного карбонат-содержащего пигмента с специфическим распределением частиц по размеру, (B) от 0,1 до 1,0% масс. известного или коммерчески доступного диспергатора, который предотвращает повторный распад агломерированного пигмента в суспензии, и (C) воды (до 100% масс.). Также заявлен способ получения суспензии, который inter alia включает обезвоживание с использованием фильтр-пресса.

WO 00/39029 A2 относится к способу получения реологически стабильной концентрированной водной суспензии частиц карбоната щелочно-земельного металла, включающему следующие стадии: (a) получение разбавленной водной суспензии карбоната с содержанием твердых веществ не более чем 40% масс.; (b) обезвоживание разбавленной водной суспензии с получением суспензии карбоната с содержанием твердых веществ в пределах от 45% до 65% масс.; (c) необязательно смешивание с обезвоженной суспензией, образованной на стадии (b), диспергатора для карбоната с получением жидкой суспензии; (d) дальнейшее обезвоживание жидкой суспензии, образованной на стадии (b), путем термовыпаривания при пониженном давлении для повышения содержания твердых веществ в суспензии на еще одну дифференциальную величину по меньшей мере 5% масс.; и (e) после по меньшей мере некоторого обезвоживания на стадии (c) обработка суспензии с использованием механического рабочего процесса, в котором по меньшей мере 1 кВт.ч на тонну карбоната в расчете на сухую массу рассеивают для рефлюидизации суспензии.

EP 0 850 685 A2 относится к способу получения диспергированной водной суспензии неорганического материала в виде частиц, который включает стадии (a) получения водной суспензии частиц карбоната кальция с таким распределением частиц по размеру, что по меньшей мере 35% масс. имеют эквивалентный сферический диаметр меньше чем 2 мкм, концентрация твердых частиц в суспензии составляет не более чем 40% в расчете на массу сухого вещества; (b) концентрирования суспензии путем обезвоживания для повышения содержания твердых веществ до по меньшей мере 60% в расчете на массу сухого вещества; и (c) добавление диспергатора к концентрированной суспензии для диспергирования частиц карбоната кальция.

EP 0 795 588 A1 относится к красителю, содержащему от 28 до 51% масс. воды и от 43 до 64% масс. карбонатного пигмента (I), особенно кальцийкарбонатного пигмента (IA), и от 6 до 8% масс. обычного связующего и обычных добавок. Также заявлен способ получения красителя.

EP 0 894 844 A1 относится к пигментному сухому продукту, состоящему из 96-100% масс. агломерированного пигмента, содержащего карбонат, и от 0 до 4% масс. остаточной влаги, такой как вода. Также заявлено получение указанного выше пигментного сухого продукта.

EP 2 292 701 A1 относится к способу получения водной суспензии диспергированного карбоната кальция, где полученное покрытие из указанной суспензии обеспечивает свойства непрозрачности или имеет удельный коэффициент светорассеяния S. С увеличением содержания твердых веществ коэффициент светорассеяния S уменьшается.

Однако ни в каком из указанных выше документов явным образом не упоминаются эффективные промышленные способы для получения содержащих карбонат кальция материалов, обеспечивающие структуры покрытий с высоким глянцем, высокими светорассеивающими свойствами и высокими абсорбирующими свойствами, и которые обеспечивают возможность эффективного обезвоживания содержащих карбонат кальция материалов.

Таким образом, все еще остается потребность в содержащих карбонат кальция материалах, которые обеспечивают улучшенные эксплуатационные характеристики по сравнению с существующими содержащими карбонат кальция материалами, и особенно в содержащем карбонат кальция материале для получения высокоглянцевых, с высокими светорассеивающими свойствами и с высокими абсорбирующими свойствами структур покрытий. Кроме того, желательно обеспечить способ получения такого содержащего карбонат кальция материала, который является эффективным и обеспечивает возможность получения водных суспензий с высоким содержанием твердых веществ и, таким образом, обеспечивает возможность достаточного обезвоживания системы.

Таким образом, целью настоящего изобретения является обеспечение способа для получения содержащего карбонат кальция материала. Другая цель также состоит в обеспечении высокоэффективного способа для получения содержащего ультрадисперсный карбонат кальция материала. Следующая цель состоит в обеспечении высокоэффективного способа для получения содержащего карбонат кальция материала с высоким содержанием твердых веществ. Другая цель состоит в обеспечении высокоэффективного обезвоживания водной суспензии, включающей содержащий карбонат кальция материал. Еще одна цель состоит в обеспечении высокоэффективного способа для получения структур покрытий на основе содержащего карбонат кальция материала с высокоглянцевыми, высокими светорассеивающими свойствами и высокими абсорбирующими свойствами, и особенно с улучшенным глянцем и/или светорассеивающими свойствами по сравнению с содержащим карбонат кальция материалом, полученным традиционным способом с использованием выпаривания или центрифугирования.

Одна или более из указанных выше и других задач решаются изобретением, как оно определено в настоящей заявке в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения определены в соответствующих зависимых пунктах.

Первый аспект настоящего изобретения относится к способу получения содержащего карбонат кальция материала. Указанный способ включает стадии

а) обеспечения по существу не содержащей диспергатор водной суспензии по меньшей мере одного содержащего карбонат кальция материала, где водная суспензия имеет содержание твердого вещества в пределах от 10,0 до 80,0% масс., в расчете на общую массу водной суспензии;

b) мокрого измельчения водной суспензии, полученной на стадии a), на по меньшей мере одной стадии измельчения для получения водной суспензии по меньшей мере одного содержащего карбонат кальция материала со среднемассовым диаметром частиц d50<0,4 мкм;

c) обезвоживания водной суспензии, полученной на стадии b), используя механический способ, с получением фильтровальной лепешки, имеющей содержание твердого вещества в пределах от 40,0 до 88,0% масс. в расчете на общую массу фильтровальной лепешки;

d) деагломерации фильтровальной лепешки, полученной на стадии c);

e) добавления по меньшей мере одного диспергатора к деагломерированной фильтровальной лепешке, полученной на стадии d), и смешивания фильтровальной лепешки и по меньшей мере одного диспергатора с получением водной суспензии, имеющей содержание твердого вещества в пределах от 50,0 до 80,0% масс. в расчете на общую массу водной суспензии.

В соответствии с другим аспектом настоящего изобретения, обеспечивается содержащий карбонат кальция материал, полученный способом, описанным в настоящей заявке. В одном варианте осуществления содержащий карбонат кальция материал имеет

i) удельную поверхность, определенную методом BET, в пределах от 8,0 до 30,0 м2/г, предпочтительно от 10,0 до 25,0 м2/г, и более предпочтительно от 11,0 до 20,0 м2/г, и/или

ii) содержание частиц < 1 мкм, составляющее > 70% масс., предпочтительно > 80% масс., и более предпочтительно > 85% масс., и/или

iii) вязкость по Брукфилду в пределах от 100 до 600 мПа⋅сек, и/или

iv) коэффициент светорассеяния > 175 м2/кг, предпочтительно > 190 м2/кг, более предпочтительно > 200 м2/кг, еще более предпочтительно > 210 м2/кг, и наиболее предпочтительно > 220 м2/кг.

В соответствии с еще одним аспектом настоящего изобретения, обеспечивается применение содержащего карбонат кальция материала, описанного в настоящей заявке, для применений в наполнителях для бумаги и покрытиях для бумаги, для применений в сигаретной бумаге, для применений в пластмассах или в красках, покрытиях, адгезивах, для замены диоксида титана, предпочтительно в красках, герметиках, пищевых продуктах, кормах, фармацевтических продуктах, бетоне, цементе, косметике, водоочистке и/или сельскохозяйственных применениях.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, по меньшей мере один диспергатор добавляют только на стадии e).

В соответствии с другим вариантом осуществления способа по настоящему изобретению, по меньшей мере один содержащий карбонат кальция материал, обеспечиваемый в водной суспензии стадии a), представляет собой доломит и/или природный измельченный карбонат кальция (NGCC), такой как один или несколько из мрамора, известняка и/или мела.

В соответствии с еще одним вариантом осуществления способа по настоящему изобретению, содержание твердого вещества в по существу не содержащей диспергатор водной суспензии стадии a) находится в пределах от 15,0 до 50,0% масс., и предпочтительно от 20,0 до 38,0% масс., в расчете на общую массу водной суспензии.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, содержание твердого вещества в водной суспензии, полученной на стадии измельчения b), находится в пределах от 5,0 до 30,0% масс., и предпочтительно от 10,0 до 20,0% масс., в расчете на общую массу водной суспензии.

В соответствии с другим вариантом осуществления способа по настоящему изобретению, стадию обезвоживания c) осуществляют a) в фильтр-прессе с вертикальными плитами, трубчатом прессе или вакуум-фильтре, предпочтительно в трубчатом прессе, и/или b) под давлением, предпочтительно давлением от 20,0 до 140,0 бар, более предпочтительно от 65,0 до 120,0 бар, и наиболее предпочтительно от 80,0 до 110,0 бар.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, содержание твердого вещества в фильтровальной лепешке, полученной на стадии обезвоживания c), находится в пределах от 45,0 до 88,0% масс., и предпочтительно в пределах от 45,0 до 85,0% масс., в расчете на общую массу фильтровальной лепешки.

В соответствии с другим вариантом осуществления способа по настоящему изобретению, способ дополнительно включает стадию f) сушки фильтровальной лепешки, полученной на стадии c), термическим способом с получением фильтровальной лепешки, имеющей содержание твердого вещества, которое выше, чем содержание твердого вещества в фильтровальной лепешке, полученной на стадии c), предпочтительно, сушку осуществляют до или на стадии деагломерации d).

В соответствии с еще одним вариантом осуществления способа по настоящему изобретению, содержание твердого вещества в фильтровальной лепешке, полученной на стадии сушки, находится в пределах от 45,0 до 99,0% масс., и предпочтительно в пределах от 60,0 до 90,0% масс., в расчете на общую массу фильтровальной лепешки.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, стадию сушки осуществляют при температуре в пределах от 50 до 150°C, предпочтительно от 60 до 130°C, и наиболее предпочтительно от 80 до 125°C.

В соответствии с другим вариантом осуществления способа по настоящему изобретению, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал со среднемассовым диаметром частиц d50 в пределах от 0,1 до 1,0 мкм.

В соответствии с еще одним вариантом осуществления способа по настоящему изобретению, по меньшей мере один диспергатор выбран из группы, состоящей из солей натрия, калия, кальция, магния, лития, стронция, первичного амина, вторичного амина, третичного амина и/или аммония, где соли амина являются линейными или циклическими, из по меньшей мере частично нейтрализованных гомополимеров или сополимеров (мет)акриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и производных этих кислот, предпочтительно сложных эфиров или амидов, таких как метилметакрилат, метилакрилат, акриламид, гидрофосфата натрия или полифосфатов, таких как полифосфаты щелочных металлов, карбоксиметилцеллюлозы, стерических диспергаторов, гребенчатых полимеров и/или их смесей, предпочтительным является полиакрилат натрия с молекулярной массой Mw от 4000 до 10000 г/моль, предпочтительно от 4000 до 8000 г/моль, и наиболее предпочтительно около 6000 г/моль.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, содержание твердого вещества в водной суспензии, полученной на стадии диспергирования e), составляет от 60,0 до 80,0% масс., и предпочтительно от 70,0 до 75,0% масс., в расчете на общую массу водной суспензии.

В соответствии с другим вариантом осуществления способа по настоящему изобретению, способ дополнительно включает стадию g) обработки по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии d) или f), по меньшей мере одним гидрофобизирующим агентом, предпочтительно алифатической карбоновой кислотой с общим количеством атомов углерода от C4 до C24 и/или по меньшей мере одним моно-замещенным янтарным ангидридом, состоящим из янтарного ангидрида, моно-замещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы с общим количеством атомов углерода от C2 до C30 в заместителе, и/или смесью эфиров фосфорной кислоты, состоящей из одного или нескольких моно-эфиров фосфорной кислоты и одного или нескольких ди-эфиров фосфорной кислоты, с получением водной суспензии, включающей содержащий карбонат кальция материал, включающий на по меньшей мере части доступной площади поверхности слой обработки, включающий гидрофобизирующий агент.

Должно быть понятно, что для целей настоящего изобретения следующие термины имеют следующие значения.

Термин ʺсодержащий карбонат кальция материалʺ относится к материалу, который включает по меньшей мере 50,0% масс. карбоната кальция, в расчете на общую массу сухого вещества содержащего карбонат кальция материала.

Повсеместно в настоящем документе ʺразмер частицʺ карбоната кальция и других материалов описан как распределение размеров частиц. Значение dx представляет диаметр, относительно которого x % масс. частиц имеют диаметры меньше чем dx. Это означает, что значение d20 представляет размер частиц, при котором 20% масс. всех частиц имеют меньший размер, и значение d75 представляет размер частиц, при котором 75% масс. всех частиц имеют меньший размер. Значение d50, таким образом, представляет среднемассовый размер частиц, т.е. 50% масс. всех частиц больше, а остальные 50% масс. частиц меньше этого размера частиц. Для целей настоящего изобретения, размер частиц определен как среднемассовый размер частиц d50, если не указано иное. Для определения среднемассового размера частиц, значения d50, можно использовать Седиграф. Для целей настоящего изобретения, ʺразмер частицʺ прореагировавшего на поверхности карбоната кальция описан как объемное распределение частиц по размеру. Для определения объемного распределения частиц по размеру, например, среднеобъемного диаметра частиц (d50) или определенного по объему верхнего размера частиц (d98) прореагировавшего на поверхности карбоната кальция, можно использовать Malvern Mastersizer 2000. Определенное по массе распределение частиц по размеру может соответствовать определенному по объему размеру частиц, если плотность всех частиц одинакова.

ʺУдельную площадь поверхности (SSA)ʺ карбоната кальция, в значении настоящего изобретения, определяют как площадь поверхности карбоната кальция, деленную на его массу. Как используется в настоящей заявке, удельную площадь поверхности измеряют методом адсорбции газообразного азота с использованием BET изотермы (ISO 9277:2010) и определяют в м2/г.

Термин ʺобезвоживаниеʺ, в значении настоящего изобретения, означает уменьшение содержания воды и увеличение содержания твердых веществ, что достигается с использованием механического способа.

Когда термин ʺвключающийʺ используется в настоящем описании и формуле изобретения, это не исключает других элементов. Для целей настоящего изобретения, термин ʺсостоящий изʺ считается предпочтительным вариантом воплощения термина ʺвключающийʺ. Если далее в настоящей заявке группа определена как включающая по меньшей мере определенное количество вариантов осуществления, это также следует понимать как раскрытие группы, которая предпочтительно состоит только из этих вариантов осуществления.

Когда используется неопределенный или определенный артикль при указании существительного в единственном числе, например, ʺaʺ, ʺanʺ или ʺtheʺ, это также включает множественное число этого существительного, если специально не указано что-либо иное.

Термины, такие как ʺполучаемыйʺ или ʺопределяемыйʺ и ʺполученныйʺ или ʺопределенныйʺ, используются взаимозаменяемо. Это например, означает, что, если контекст явно не диктует иное, термин ʺполученʺ не означает, что, например, вариант осуществления должен быть получен, например, последовательностью стадий, следующих после термина ʺполученʺ, хотя такое ограниченное толкование всегда охватывается терминами ʺполученныйʺ или ʺопределенныйʺ как предпочтительный вариант осуществления.

Далее будут более подробно описаны детали и предпочтительные варианты осуществления способа по настоящему изобретению для получения содержащего карбонат кальция материала. Должно быть понятно, что эти технические детали и варианты осуществления также применимы к содержащему карбонат кальция материалу по настоящему изобретению и его применению.

Стадия a): Обеспечение по существу не содержащей диспергатор водной суспензии

В соответствии со стадией a) способа по настоящему изобретению, обеспечивается по существу не содержащая диспергатор водная суспензия по меньшей мере одного содержащего карбонат кальция материала. Требуется, чтобы водная суспензия имела содержание твердого вещества в пределах от 10,0 до 80,0% масс. в расчете на общую массу водной суспензии.

Следует принять во внимание, что по меньшей мере один содержащий карбонат кальция материал стадии a) обеспечивается в форме водной суспензии. В связи с этим, по меньшей мере один содержащий карбонат кальция материал, обеспечиваемый на стадии a), может иметь любое распределение частиц по размеру, которое позволяет подвергать материал стадии мокрого измельчения. Поэтому, по меньшей мере один содержащий карбонат кальция материал может обеспечиваться в виде измельченного материала, например, в раздробленной или крупноразмолотой форме. Предпочтительно, по меньшей мере один содержащий карбонат кальция материал стадии a) обеспечивается в крупноразмолотой форме.

В соответствии с одним вариантом осуществления, по меньшей мере один содержащий карбонат кальция материал стадии a) получают путем предварительного сухого размола. В соответствии с другим вариантом осуществления настоящего изобретения, по меньшей мере один содержащий карбонат кальция материал стадии a) получают путем предварительного мокрого размола и необязательной последующей сушки.

Как правило, стадию предварительного измельчения для получения по меньшей мере одного содержащего карбонат кальция материала стадии a) можно осуществить с использованием любого традиционного измельчающего устройства, например, в таких условиях, чтобы измельчение преимущественно происходило в результате столкновений с вторичным телом, т.е. в одном или нескольких из следующих устройств: шаровая мельница, стержневая мельница, вибрационная мельница, вальцовая дробилка, центрифужная ударная мельница, вертикальная шаровая мельница, фрикционная мельница, штифтовая мельница, молотковая мельница, мельница для тонкого размола, дезинтегратор, дробилка, ножевидный режущий инструмент или другое подобное оборудование, известное специалистам. В случае, когда по меньшей мере один содержащий карбонат кальция материал, обеспечиваемый на стадии a), включает полученный путем мокрого крупного размола содержащий карбонат кальция материал, стадию предварительного измельчения можно осуществить в условиях, в которых происходит автогенное измельчение, и/или с использованием горизонтальной шаровой мельницы и/или другими подобными способами, известными специалистам. Крупно размолотый мокрым способом материал, содержащий карбонат кальция, полученный таким образом, можно подвергнуть промывке и обезвоживанию хорошо известными способами, например, путем флокуляции, фильтрации или принудительного испарения перед сушкой. Последующую стадию сушки можно осуществить в одну стадию, например, путем распылительной сушки, или по меньшей мере в две стадии. Также, такой содержащий карбонат кальция материал обычно подвергают стадии обогащения, такой как стадия флотации, осветления или магнитного разделения, для удаления примесей.

В соответствии с одним вариантом осуществления, по меньшей мере один содержащий карбонат кальция материал, обеспечиваемый на стадии a), имеет среднемассовый размер частиц d50 в пределах от 0,1 до 200,0 мкм, предпочтительно от 0,2 до 100,0 мкм, и более предпочтительно от 0,5 до 50,0 мкм, как измерено методом седиментации.

Водная суспензия по меньшей мере одного содержащего карбонат кальция материала имеет содержание твердых веществ от 10,0% масс. до 80,0% масс., предпочтительно от 15,0% масс. до 50,0% масс., и наиболее предпочтительно от 20,0% масс. до 38,0% масс., в расчете на общую массу водной суспензии. Например, водная суспензия по меньшей мере одного содержащего карбонат кальция материала, обеспечиваемого на стадии a), имеет содержание твердых веществ от 25,0% масс. до 38,0% масс., или от 30,0% масс. до 38,0% масс., в расчете на общую массу водной суспензии.

Водная ʺвзвесьʺ или ʺсуспензияʺ, в значении настоящего изобретения, включает нерастворимые твердые частицы и воду, и обычно может содержать большие количества твердых частиц и, таким образом, может быть более вязкой и, как правило, иметь более высокую плотность, чем жидкость, из которой она образована.

Термин ʺводнаяʺ взвесь или суспензия относится к системе, где жидкая фаза включает воду, предпочтительно состоит из воды. Однако, указанный термин не исключает, что жидкая фаза водной суспензии включает минорные количества по меньшей мере одного смешиваемого с водой органического растворителя, выбранного из группы, включающей метанол, этанол, ацетон, ацетонитрил, тетрагидрофуран и их смеси. Если водная суспензия включает по меньшей мере один смешиваемый с водой органический растворитель, жидкая фаза водной суспензии включает по меньшей мере один смешиваемый с водой органический растворитель в количестве от 0,1 до 40,0% масс., предпочтительно от 0,1 до 30,0% масс., более предпочтительно от 0,1 до 20,0% масс., и наиболее предпочтительно от 0,1 до 10,0% масс., в расчете на общую массу жидкой фазы водной суспензии. Например, жидкая фаза водной суспензии состоит из воды.

Вода, которую можно использовать для получения водной суспензии стадии a), представляет собой водопроводную воду, деионизированную воду, техническую воду или дождевую воду или их смесь. Предпочтительно, вода, используемая для получения водной суспензии стадии a), представляет собой водопроводную воду.

Одним требованием способа по настоящему изобретению является то, чтобы водная суспензия по меньшей мере одного содержащего карбонат кальция материала, обеспечиваемого на стадии a), по существу не содержала диспергатор. То есть, водная суспензия по меньшей мере одного содержащего карбонат кальция материала, обеспечиваемого на стадии a), предпочтительно включает диспергатор в количестве≤0,005% масс., предпочтительно≤0,002% масс., и наиболее предпочтительно≤0,0005% масс., в расчете на общую массу сухого вещества по меньшей мере одного содержащего карбонат кальция материала.

По существу не содержащая диспергатор водная суспензия включает по меньшей мере один содержащий карбонат кальция материал.

Термин ʺпо меньшей мере одинʺ содержащий карбонат кальция материал, в значении настоящего изобретения, означает, что содержащий карбонат кальция материал включает, предпочтительно состоит из одного или более содержащих карбонат кальция материалов.

В одном варианте осуществления настоящего изобретения, по меньшей мере один содержащий карбонат кальция материал включает, предпочтительно состоит из одного содержащего карбонат кальция материала. Альтернативно, по меньшей мере один содержащий карбонат кальция материал включает, предпочтительно состоит из двух или более содержащих карбонат кальция материалов. Например, по меньшей мере один содержащий карбонат кальция материал включает, предпочтительно состоит из двух или трех содержащих карбонат кальция материалов.

Предпочтительно, по меньшей мере один содержащий карбонат кальция материал включает, более предпочтительно состоит из одного содержащего карбонат кальция материала.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере один содержащий карбонат кальция материал, обеспечиваемый в водной суспензии стадии a), представляет собой доломит и/или природный измельченный карбонат кальция (NGCC). Предпочтительно, по меньшей мере один содержащий карбонат кальция материал представляет собой доломит и природный измельченный карбонат кальция (NGCC). Альтернативно, по меньшей мере один содержащий карбонат кальция материал представляет собой доломит или природный измельченный карбонат кальция (NGCC). Предпочтительно, по меньшей мере один содержащий карбонат кальция материал представляет собой природный измельченный карбонат кальция (NGCC).

Термин ʺприродный измельченный карбонат кальцияʺ (NGCC), в значении настоящего изобретения, относится к карбонату кальция, полученному из природных источников, таких как известняк, мрамор и/или мел, и обработанному методом мокрой и/или сухой обработки, таким как измельчение, просеивание через сетчатый фильтр и/или фракционирование, например с использованием циклонного сепаратора или классификатора.

В соответствии с одним вариантом осуществления настоящего изобретения, природный измельченный карбонат кальция (NGCC) представляет собой известняк, мрамор или мел. Более предпочтительно, природный измельченный карбонат кальция (NGCC), представляет собой известняк или мрамор. наиболее предпочтительно, природный измельченный карбонат кальция (NGCC), представляет собой мрамор.

ʺДоломитʺ, в значении настоящего изобретения, представляет собой карбонатный кальциевый-магниевый-минерал, имеющий химический состав CaMg(CO3)2 (ʺCaCO3 · MgCO3ʺ). Минерал доломит содержит по меньшей мере 30,0% масс. MgCO3 в расчете на общую массу доломита, предпочтительно более чем 35,0% масс., более предпочтительно более чем 40,0% масс. MgCO3.

В соответствии с одним вариантом осуществления настоящего изобретения, по меньшей мере один содержащий карбонат кальция материал включает, предпочтительно состоит из частиц, состоящих из карбоната кальция, в количестве≥50,0% масс., предпочтительно 90,0% масс., более предпочтительно≥95,0% масс., и наиболее предпочтительно≥97,0% масс., в расчете на общую массу сухого вещества по меньшей мере одного содержащего карбонат кальция материала.

Термин ʺсухойʺ, в отношении по меньшей мере одного содержащего карбонат кальция материала, означает материал, содержащий меньше чем 0,3% масс. воды в расчете на массу по меньшей мере одного содержащего карбонат кальция материала. % воды определяют в соответствии с кулонометрическим методом Карла Фишера, где по меньшей мере один природный источник карбоната кальция нагревают до 220°C, и содержание воды, выделяемой в виде пара и выделяемой с использованием потока газообразного азота (при 100 мл/мин), определяют в кулонометрической установке Карла Фишера.

Стадия b): мокрое измельчение водной суспензии

В соответствии со стадией b) способа по настоящему изобретению, водную суспензию, полученную на стадии a), подвергают мокрому измельчению на по меньшей мере одной стадии измельчения для получения водной суспензии по меньшей мере одного содержащего карбонат кальция материала со среднемассовым диаметром частиц d50<0,4 мкм.

Следует принять во внимание, что способ стадия b) предпочтительно осуществляют в по меньшей мере одной установке для измельчения с получением измельченного мокрым способом содержащего карбонат кальция материала.

Термин ʺмокрое измельчениеʺ, в значении способа в соответствии с настоящим изобретением, относится к тонкому измельчению (например, в шаровой мельнице) твердого материала (например, минерального происхождения) в присутствии воды, означая, что указанный материал находится в форме водной суспензии или суспензии.

Для целей настоящего изобретения, можно использовать любую подходящую мельницу, известную в данной области техники. Однако способ стадии b) предпочтительно осуществляют в вертикальной или горизонтальной шаровой мельнице, более предпочтительно в вертикальной шаровой мельнице. Такие вертикальные и горизонтальные шаровые мельницы обычно состоят из вертикально или горизонтально расположенной цилиндрической измельчающей камеры, включающей аксиально быстровращающийся вал мешалки, снабженный множеством лопастей и/или перемешивающих дисков, как описано, например, в EP 0607840 A1.

Следует отметить, что способ стадии b) осуществляют с использованием по меньшей мере одной измельчающей установки, т.е. также можно использовать ряд измельчающих установок, которые, например, могут быть выбраны из шаровых мельниц, таких как вертикальные или горизонтальные шаровые мельницы.

Количество воды, присутствующей на стадии b) способа, может быть выражено общим содержанием влаги в расчете на общую массу указанной суспензии. Способ в соответствии с настоящим изобретением отличается тем, что стадию измельчения осуществляют при низком содержании твердых веществ, т.е. при высоком общем содержании влаги, например при общем содержании влаги в пределах от 70,0 до 95,0% масс. в расчете на общую массу указанной суспензии. В соответствии с одним вариантом осуществления, общее содержание влаги на стадии b) способа составляет от 80,0 до 90,0% масс. в расчете на общую массу водной суспензии.

Таким образом, следует принимать во внимание, что водная суспензия по меньшей мере одного содержащего карбонат кальция материала мокрого помола на стадии b) способа имеет содержание твердых веществ в пределах от 5,0 до 30,0% масс., и наиболее предпочтительно от 10,0 до 20,0% масс., в расчете на общую массу водной суспензии.

Таким образом, должно быть понятно, что стадию b) способа предпочтительно осуществляют так, чтобы водную суспензию по меньшей мере одного содержащего карбонат кальция материала, полученную на стадии a), можно было еще больше разбавить водой до желательного содержания твердых веществ на стадии b) способа.

Соответственно, водная суспензия по меньшей мере одного содержащего карбонат кальция материала, полученная на стадии b), имеет более низкое содержание твердых веществ, чем водная суспензия по меньшей мере одного содержащего карбонат кальция материала, полученная на стадии a).

Таким образом, водная суспензия по меньшей мере одного содержащего карбонат кальция материала, полученная на стадии b) способа, имеет содержание твердых веществ в пределах от 5,0 до 30,0% масс., и наиболее предпочтительно от 10,0 до 20,0% масс., в расчете на общую массу водной суспензии.

Также предпочтительно, чтобы вязкость по Брукфилду водной суспензии по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии b) способа, составляла от 50 до 2500 мПа⋅сек при 25°C, предпочтительно от 100 до 1500 мПа⋅сек при 25°C, более предпочтительно от 100 до 1000 мПа⋅сек при 25°C, и наиболее предпочтительно от 100 до 600 мПа⋅сек при 25°C.

Следует отметить, что стадию b) способа осуществляют так, чтобы среднемассовый размер частиц d50 по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии b), уменьшался по сравнению с по меньшей мере одним содержащим карбонат кальция материалом, обеспечиваемым на стадии a). Соответственно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет среднемассовый диаметр частиц d50<0,5 мкм, измеренный седиментационным методом. Предпочтительно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет среднемассовый диаметр частиц d50<0,4 мкм, как измерено седиментационным методом.

В одном варианте осуществления, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет среднемассовый диаметр частиц d50 от 0,05 до < 0,5 мкм, предпочтительно от 0,1 до < 0,4 мкм, и более предпочтительно от 0,2 до < 0,4 мкм, как измерено седиментационным методом.

Дополнительно или альтернативно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 5 мкм, составляющее > 80% масс., предпочтительно > 90% масс., и более предпочтительно > 95% масс., как измерено седиментационным методом. Например, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 5 мкм, составляющее > 98% масс. или около 100% масс., как измерено седиментационным методом.

В одном варианте осуществления, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 2 мкм, составляющее > 80% масс., предпочтительно > 90% масс., и более предпочтительно > 95% масс., как измерено седиментационным методом. Например, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 2 мкм, составдляющее > 98% масс. или около 100% масс., как измерено седиментационным методом.

Дополнительно или альтернативно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 1 мкм, составляющее > 80% масс., предпочтительно > 90% масс., и более предпочтительно > 95% масс., как измерено седиментационным методом. Например, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 1 мкм, составляющее > 98% масс. или около 100% масс., как измерено седиментационным методом.

В одном варианте осуществления, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 0,2 мкм, составляющее < 50% масс., предпочтительно < 40% масс., и более предпочтительно < 30% масс., как измерено седиментационным методом. Например, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет содержание частиц < 0,2 мкм в пределах от 10 до 25% масс., как измерено седиментационным методом.

Предпочтительно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет среднемассовый диаметр частиц d98 от 0,3 до 3,0 мкм, более предпочтительно от 0,5 до 2,0 мкм, и наиболее предпочтительно от 0,5 до 1,5 мкм, как измерено седиментационным методом.

Соответственно, по меньшей мере один содержащий карбонат кальция материал, полученный на стадии b), имеет удельную площадь поверхности, определенную методом BET, от 4,0 до 15,0 м2/г, измеренную путем адсорбции газообразного азота с использованием BET изотермы (ISO 9277:2010).

Предпочтительно, когда стадию мокрого измельчения b) осуществляют в отсутствие диспергаторов. Таким образом, водная суспензия, полученная на стадии мокрого измельчения b), предпочтительно не содержит диспергаторов.

Стадию мокрого измельчения b) предпочтительно осуществляют при начальной температуре, такой как температура около комнатной или повышенная температура. Для целей способа в соответствии с настоящим изобретением, температура в пределах от 15°C до 85°C является особенно подходящей в качестве начальной температуры.

В соответствии с другим вариантом осуществления, начальная температура на стадии мокрого измельчения b) находится в пределах от 15°C до 60°C, предпочтительно от 20°C до 50°C, и наиболее предпочтительно от 20°C до 40°C.

При осуществлении стадии мокрого измельчения b) температуре дают повыситься выше начальной температуры стадии b). Например, температуру на стадии мокрого измельчения b) можно повышать до температуры 100°C.

Стадия c): обезвоживание водной суспензии

В соответствии со стадией c) способа по настоящему изобретению, водную суспензию, полученную на стадии b), обезвоживают, используя механический способ, с получением фильтровальной лепешки, имеющей содержание твердого вещества в пределах от 40,0 до 88,0% масс. в расчете на общую массу фильтровальной лепешки.

Специальным требованием способа по настоящему изобретению, является то, чтобы водную суспензию, полученную на стадии b) способа, подвергали механическому обезвоживанию на стадии c) способа, для получения фильтровальной лепешки, имеющей содержание твердого вещества в пределах от 40,0 до 88,0% масс. в расчете на общую массу фильтровальной лепешки.

Такое механическое обезвоживание можно осуществлять с использованием любых процедур и способов, хорошо известных специалистам в данной области, для уменьшения содержания воды в водной суспензии, включающей по меньшей мере один содержащий карбонат кальция материал, до содержания твердых веществ 40,0 до 88,0% масс. в расчете на общую массу полученной фильтровальной лепешки.

Механическое обезвоживание на стадии c) способа предпочтительно осуществляют в фильтр-прессе с вертикальными плитами, в трубчатом прессе или вакуум-фильтре. Более предпочтительно, стадию обезвоживания c) осуществляют в трубчатом прессе.

Трубчатый пресс представляет собой фильтр-пресс мембранного типа и может работать при высоких давлениях фильтрации до 150,0 бар. Предпочтительно, стадию обезвоживания c) осуществляют под давлением, еще более предпочтительно под давлением 20,0 бар - 140,0 бар, более предпочтительно 65,0 бар - 120,0 бар, и наиболее предпочтительно 80,0-110,0 бар.

Использование таких высоких давлений обеспечивает более высокую степень разделения жидкой и твердой фаз. Принципы работы трубчатого пресса следующие:

Фильтрация происходит между двумя концентрическими цилиндрами. Внешний цилиндр представляет собой кожух, а внутренний свечу. Обрабатываемую суспензию закачивают в межтрубное пространство между фильтрующей средой и диафрагмой. Гидравлическую жидкость, обычно воду, затем закачивают между диафрагмой и кожухом, создавая давление для суспензии и индуцируя процесс фильтрации. Когда фильтрация завершается, гидравлическую жидкость удаляют из трубчатой установки с использованием вакуума вплоть до расширения диафрагмы вплотную к кожуху. Свечу затем опускают до положения разгрузки и продувают воздух между свечой и фильтрующей средой. Это вызывает расширение фильтровальной ткани, разрушая лепешку, которая выгружается под действием силы тяжести. Когда цикл завершается, свеча закрывается до положения загрузки суспензии для повторения цикла.

Процесс механического обезвоживания на стадии c) способа предпочтительно осуществляют при начальной температуре в пределах 15-99°C, предпочтительно при начальной температуре в пределах 20-70°C, и более предпочтительно при начальной температуре в пределах 30-60°C. Например, начальная температура механического обезвоживания на стадии c) около 50°C.

Температура в процессе механического обезвоживания стадии c) предпочтительно находится в пределах 15-99°C, предпочтительно в пределах 20-70°C, и более предпочтительно в пределах 30-60°C. Например, температура в процессе механического обезвоживания на стадии c) около 50°C.

Одним требованием настоящего изобретения является то, что стадию обезвоживания c) осуществляют таким образом, чтобы получить фильтровальную лепешку, включающую по меньшей мере один содержащий карбонат кальция материал. Фильтровальная лепешка, таким образом, имеет содержание твердых веществ от 40,0% масс. до 88,0% масс., предпочтительно от 45,0% масс. до 88,0% масс., и наиболее предпочтительно от 45,0% масс. до 85,0% масс., в расчете на общую массу фильтровальной лепешки.

Предпочтительно, когда стадию обезвоживания c) осуществляют в отсутствие диспергаторов. Таким образом, фильтровальная лепешка, включающая по меньшей мере один содержащий карбонат кальция материал, полученная на стадии обезвоживания c), предпочтительно не содержит диспергаторов.

Способ в соответствии с настоящим изобретением может дополнительно включать необязательную стадию сушки f). На указанной стадии сушки фильтровальную лепешку, полученную на стадии обезвоживания c), сушат с получением высушенной фильтровальной лепешки.

Таким образом, способ может дополнительно включать стадию f) сушки фильтровальной лепешки, полученной на стадии c), термическим способом с получением фильтровальной лепешки, имеющей содержание твердого вещества, которое выше, чем содержание твердого вещества в фильтровальной лепешке, полученной на стадии c).

Предпочтительно, стадию сушки f) осуществляют до или на стадии деагломерации d). Более предпочтительно, стадию сушки f) осуществляют на стадии деагломерации d).

Как правило, стадию сушки f) в соответствии с настоящим изобретением можно осуществить любым способом термической сушки, известным специалистам для сушки материалов в пределах от 45,0 до 99,0% масс. в расчете на общую массу материала.

Таким образом, содержание твердого вещества в фильтровальной лепешке, полученной на стадии сушки f), составляет от 45,0 до 99,0% масс., и предпочтительно от 60,0 до 90,0% масс., в расчете на общую массу фильтровальной лепешки.

Если способ включает стадию сушки f), следует принять во внимание, что стадию сушки осуществляют так, чтобы полученная фильтровальная лепешка имела содержание твердого вещества, которое выше, чем содержание твердого вещества в фильтровальной лепешке, полученной на стадии обезвоживания c).

В соответствии с одним вариантом осуществления, стадию сушки осуществляют в секционной мельнице, как известно специалистам. Предпочтительно, указанную стадию сушки осуществляют при температуре в пределах 50-150°C, предпочтительно 60-130°C, и наиболее предпочтительно 80-125°C.

Стадия d): деагломерация фильтровальной лепешки

В соответствии со стадией d) способа по настоящему изобретению, фильтровальную лепешку, полученную на стадии c), подвергают деагломерации.

Термин ʺдеагломерацияʺ, в значении настоящего изобретения, относится к разрушению агломератов, которые могут образовываться на стадии обезвоживания и/или необязательной стадии сушки.

Таким образом, необходимо осуществлять стадию деагломерации d) после стадии обезвоживания c). Если способ включает стадию сушки после стадии обезвоживания c), стадию деагломерации d) можно осуществить после стадии сушки или на стадии сушки. Предпочтительно, стадию деагломерации d) осуществляют на стадии сушки.

В соответствии с одним вариантом осуществления, стадию деагломерации d) осуществляют в секционной мельнице, как известно специалистам. Предпочтительно, указанную стадию деагломерации d) осуществляют при температуре в пределах 50-150°C, предпочтительно 60-130°C, и наиболее предпочтительно 80-125°C.

Фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал со среднемассовым диаметром частиц d50 в пределах 0,1-1,0 мкм.

В одном варианте осуществления, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал со среднемассовым диаметром частиц d50 0,2-0,8 мкм, предпочтительно 0,3-0,8 мкм, и более предпочтительно 0,4-0,7 мкм, как измерено седиментационным методом.

Дополнительно или альтернативно, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал с содержанием частиц < 2 мкм, составляющим > 70% масс., предпочтительно > 80% масс., и более предпочтительно > 90% масс., как измерено седиментационным методом. Например, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал с содержанием частиц < 2 мкм, составляющим > 95% масс., как измерено седиментационным методом.

Дополнительно или альтернативно, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал с содержанием частиц < 1 мкм, составляющим > 60% масс., предпочтительно > 70% масс., и более предпочтительно > 80% масс., как измерено седиментационным методом. Например, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал с содержанием частиц < 1 мкм, составляющим > 85% масс., как измерено седиментационным методом.

Предпочтительно, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал со среднемассовым диаметром частиц d98 0,3-4,0 мкм, более предпочтительно 0,5-3,0 мкм, и наиболее предпочтительно 1,0-3,0 мкм, как измерено седиментационным методом.

Соответственно, фильтровальная лепешка, полученная на стадии деагломерации d), включает по меньшей мере один содержащий карбонат кальция материал, имеющий удельную площадь поверхности, определенную методом BET, 4,0-15,0 м2/г, измеренную путем адсорбции газообразного азота с использованием BET изотермы (ISO 9277:2010).

Предпочтительно, когда стадию деагломерации d) осуществляют в отсутствие диспергаторов. Таким образом, фильтровальная лепешка, полученная на стадии деагломерации d), предпочтительно не содержит диспергаторов.

Стадия e): диспергирование фильтровальной лепешки

В соответствии со стадией e) способа по настоящему изобретению, по меньшей мере один диспергатор добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d), и фильтровальную лепешку и по меньшей мере один диспергатор смешивают с получением водной суспензии, имеющей содержание твердого вещества в пределах от 60,0 до 80,0% масс. в расчете на общую массу водной суспензии.

Выражение "по меньшей мере один" диспергирующий агент или диспергатор означает, что один или несколько видов диспергатора можно добавить к деагломерированной фильтровальной лепешке, полученной на стадии d).

В соответствии с одним вариантом осуществления настоящего изобретения, только один тип диспергатора добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d). В соответствии с другим вариантом осуществления настоящего изобретения, два или более типов диспергатора добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d). Например, два или три типа диспергатора добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d). Предпочтительно, два типа диспергатора добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d). Альтернативно, только один тип диспергатора добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d).

В одном варианте осуществления настоящего изобретения, по меньшей мере один диспергатор добавляют только на стадии e).

Альтернативно, еще один диспергатор можно добавить после стадии e).

Иначе говоря, способ по настоящему изобретению отличается тем, что его осуществляют в отсутствие какого-либо диспергатора в процессе осуществления стадий a), b), c) и d).

По меньшей мере один диспергатор предпочтительно добавляют к деагломерированной фильтровальной лепешке, полученной на стадии d), в количестве в пределах 0,001% масс. - 5,0% масс., предпочтительно 0,001% масс. - 2,0% масс., и наиболее предпочтительно 0,05% масс. - 1,5% масс., например, от 0,9% масс. до 1,1% масс., в расчете на общую массу сухого вещества содержащего карбонат кальция материала.

Можно использовать традиционные диспергаторы, известные специалистам. В соответствии с другим вариантом осуществления, по меньшей мере один диспергатор выбран из группы, состоящей из солей натрия, калия, кальция, магния, лития, стронция, первичного амина, вторичного амина, третичного амина и/или аммония, где соли амина являются линейными или циклическими, из по меньшей мере частично нейтрализованных гомополимеров или сополимеров (мет)акриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и производных этих кислот, предпочтительно сложных эфиров или амидов, таких как метилметакрилат, метилакрилат, акриламид, гидрофосфата натрия или полифосфатов, таких как полифосфаты щелочных металлов, карбоксиметилцеллюлозы, стерических диспергаторов, гребенчатых полимеров и/или их смесей, предпочтительным является полиакрилат натрия с молекулярной массой Mw от 4000 до 10000 г/моль, предпочтительно от 4000 до 8000 г/моль, и наиболее предпочтительно около 6000 г/моль.

Например, стадию диспергирования e) осуществляют путем смешивания деагломерированной фильтровальной лепешки, полученной на стадии d), и по меньшей мере одного диспергатора в воде.

Достаточное смешивание достигается путем встряхивания смеси деагломерированной фильтровальной лепешки, полученной на стадии d), и по меньшей мере одного диспергатора или путем взбалтывания, что может обеспечить более тщательное смешивание. В одном варианте осуществления настоящего изобретения, смешивание осуществляют при взбалтывании для обеспечения полного смешивания деагломерированной фильтровальной лепешки, полученной на стадии d), и по меньшей мере одного диспергатора. Такое взбалтывание можно осуществлять непрерывно или с перерывами. Специалисты смогут адаптировать условия смешивания, такие как скорость и температура смешивания, в соответствии с имеющимся у них оборудованием.

Смешивание можно осуществить при комнатной температур, т.е. при 20°C±2°C, или при других температурах. В соответствии с одним вариантом осуществления, смешивание осуществляют при температуре от 5 до 140°C, предпочтительно от 10 до 110°C, и наиболее предпочтительно от 20 до 95°C. Тепло можно обеспечить за счет внутреннего трения или от внешнего источника или комбинации вышеуказанных.

Смешивание деагломерированной фильтровальной лепешки, полученной на стадии d), и по меньшей мере одного диспергатора с получением водной суспензии, имеющей содержание твердого вещества от 50,0 до 80,0% масс. в расчете на общую массу водной суспензии, можно осуществить с использованием любых подходящих средств, и предпочтительно осуществляют с использованием диспергирующего устройства с высоким усилием сдвига.

Водную суспензию с содержанием твердого вещества от 50,0 до 80,0% масс. в расчете на общую массу водной суспензии получают на стадии диспергирования e).

В соответствии с одним вариантом осуществления, содержание твердого вещества в водной суспензии, полученной на стадии диспергирования e), составляет от 60,0 до 80,0% масс., и предпочтительно от 70,0 до 75,0% масс., в расчете на общую массу водной суспензии.

В одном варианте осуществления настоящего изобретения, вязкость по Брукфилду водной суспензии, полученной на стадии диспергирования e), находится в пределах от 100 до 600 мПа⋅сек, предпочтительно от 150 до 550 мПа⋅сек, более предпочтительно от 200 до 500 мПа⋅сек, еще более предпочтительно от 250 до 450 мПа⋅сек, и наиболее предпочтительно от 300 до 400 мПа⋅сек.

Следует отметить, что содержащий карбонат кальция материал, полученный на стадии e), имеет среднемассовый диаметр частиц d50<0,4 мкм, как измерено седиментационным методом. В одном варианте осуществления, содержащий карбонат кальция материал, полученный на стадии e), имеет среднемассовый диаметр частиц d50 от 0,05 до < 0,4 мкм, предпочтительно от 0,1 до < 0,4 мкм, более предпочтительно от 0,2 до < 0,4 мкм, и наиболее предпочтительно от 0,3 до < 0,4 мкм, как измерено седиментационным методом.

Дополнительно или альтернативно, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 5 мкм, составляющее > 80% масс., предпочтительно > 90% масс., и более предпочтительно > 95% масс., как измерено седиментационным методом. Например, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 5 мкм, составляющее > 98% масс., как измерено седиментационным методом.

В одном варианте осуществления, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 2 мкм, составляющее > 80% масс., предпочтительно > 90% масс., и более предпочтительно > 94% масс., как измерено седиментационным методом. Например, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 2 мкм, составляющее > 95% масс., как измерено седиментационным методом.

Дополнительно или альтернативно, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 1 мкм, составляющее > 70% масс., и предпочтительно > 80% масс., как измерено седиментационным методом. Например, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 1 мкм, составляющее > 85% масс., как измерено седиментационным методом.

В одном варианте осуществления, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 0,2 мкм, составляющее < 50% масс., предпочтительно < 40% масс., и более предпочтительно < 30% масс., как измерено седиментационным методом. Например, содержащий карбонат кальция материал, полученный на стадии e), имеет содержание частиц < 0,2 мкм в пределах от 10 до 25% масс., как измерено седиментационным методом.

Дополнительно или альтернативно, содержащий карбонат кальция материал, полученный на стадии e), имеет среднемассовый диаметр частиц d98 0,3-5,0 мкм, более предпочтительно 0,5-4,5 мкм, и наиболее предпочтительно 1,0-4,0 мкм, как измерено седиментационным методом.

Соответственно, содержащий карбонат кальция материал, полученный на стадии e), имеет удельную поверхность, определенную методом BET, в пределах от 8,0 до 30,0 м2/г, предпочтительно 10,0-25,0 м2/г, и более предпочтительно 11,0-20,0 м2/г, измеренную путем адсорбции газообразного азота с использованием BET изотермы (ISO 9277:2010).

Дополнительно или альтернативно, содержащий карбонат кальция материал, полученный на стадии e), обладает отличными оптическими свойствами. Например, содержащий карбонат кальция материал, полученный на стадии e), имеет коэффициент светорассеяния > 175 м2/кг, предпочтительно > 190 м2/кг, более предпочтительно > 200 м2/кг, еще более предпочтительно > 210 м2/кг, и наиболее предпочтительно > 220 м2/кг.

В одном варианте осуществления настоящего изобретения, способ дополнительно включает стадию g) обработки по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии d) или f), по меньшей мере одним гидрофобизирующим агентом, предпочтительно алифатической карбоновой кислотой с общим количеством атомов углерода от C4 до C24 и/или по меньшей мере одним моно-замещенным янтарным ангидридом, состоящим из янтарного ангидрида, моно-замещенного группой, выбранной из линейной, разветвленной, алифатической и циклической группы с общим количеством атомов углерода от C2 до C30 в заместителе, и/или смесью эфиров фосфорной кислоты, состоящей из одного или нескольких моно-эфиров фосфорной кислоты и одного или нескольких ди-эфиров фосфорной кислоты, с получением водной суспензии, включающей содержащий карбонат кальция материал, содержащий на по меньшей мере части доступной площади поверхности слой обработки, включающий гидрофобизирующий агент.

Если способ по настоящему изобретению включает стадию g), следует принять во внимание, что стадию g) можно осуществить до или после стадии d).

Следует отметить, что стадия g) не зависит от стадии f). Иначе говоря, способ может включать стадию f) или g). Альтернативно, способ может включать стадию f) и g).

Если способ по настоящему изобретению включает стадию f) и g), следует принимать во внимание, что стадию f) можно осуществить до или после стадии деагломерации d). В случае, когда стадию f) осуществляют до стадии деагломерации d), стадию g) осуществляют до или после стадии деагломерации d). В случае, когда стадию f) осуществляют на стадии деагломерации d), стадию g) осуществляют после стадии деагломерации d).

Гидрофобизирующий агент, используемый на стадии обработки g), может представлять собой любой агент, известный специалистам, который может образовывать гидрофобный слой обработки на по меньшей мере части доступной площади поверхности частиц содержащего карбонат кальция материала.

Стадия g) обработки по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии d) или f), по меньшей мере одним моно-замещенным янтарным ангидридом и/или по меньшей мере одной смесью эфиров фосфорной кислоты и подходящие соединения для покрытия, описаны в EP 2 722 368 A1 и EP 2 770 017 A1, которые, таким образом, включены в настоящую заявку посредством ссылки.

Подходящие алифатические карбоновые кислоты для обработки по меньшей мере одного содержащего карбонат кальция материала, полученного на стадии d) или f), представляют собой, например, алифатические линейные или разветвленные карбоновые кислоты, содержащие от 4 до 24 атомов углерода.

Алифатическая линейная или разветвленная карбоновая кислота, в значении настоящего изобретения, может быть выбрана из одной или нескольких линейных, разветвленных, насыщенных, ненасыщенных и/или алициклических карбоновых кислот. Предпочтительно, алифатическая линейная или разветвленная карбоновая кислота представляет собой монокарбоновую кислоту, т.е. алифатическая линейная или разветвленная карбоновая кислота отличается тем, что присутствует одна карбоксильная группа. Указанная карбоксильная группа расположена на конце углеродного скелета.

В одном варианте осуществления настоящего изобретения, алифатическая линейная или разветвленная карбоновая кислота выбрана из насыщенных неразветвленных карбоновых кислот, то есть алифатическая линейная или разветвленная карбоновой кислота предпочтительно выбрана из группы карбоновых кислот, состоящей из бутановой кислоты, пентановой кислоты, гексановой кислоты, гепттановой кислоты, ocтановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты, пентадекановой кислоты, пальмитиновой кислоты, гептадекановой кислоты, стеариновой кислоты, нонадекановой кислоты, арахидиновой кислоты, генэйкозановой кислоты, бегеновой кислоты, трикозановой кислоты, лигноцериновой кислоты и их смесей.

В другом варианте осуществления настоящего изобретения, алифатическая линейная или разветвленная карбоновой кислота выбрана из группы, состоящей из ocтановой кислоты, декановой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахидиновой кислоты и их смесей. Предпочтительно, алифатическая линейная или разветвленная карбоновой кислота выбрана из группы, состоящей из миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты и их смесей.

Например, алифатическая линейная или разветвленная карбоновой кислота представляет собой стеариновую кислоту.

Авторы настоящего изобретения к удивлению обнаружили, что, в соответствии со способом по настоящему изобретению, можно получить содержащий карбонат кальция материал, имеющий высокоглянцевые, с высокими светорассеивающими свойствами и с высокими абсорбирующими свойствами структуры покрытий.

Настоящее изобретение, таким образом, в другом аспекте относится к содержащему карбонат кальция материалу, полученному способом, описанным в настоящей заявке.

Что касается определения содержащего карбонат кальция материала и предпочтительных вариантов его осуществления, необходимо ссылаться на описание, изложенное выше, при обсуждении технических деталей способа по настоящему изобретению.

В частности, содержащий карбонат кальция материал имеет

i)площадь поверхности, определенную методом BET, в пределах от 8,0 до 30,0 м2/г, предпочтительно 10,0-25,0 м2/г, и более предпочтительно 11,0-20,0 м2/г, и/или

ii)содержание частиц < 1 мкм, составляющее > 70% масс., предпочтительно > 80% масс., и более предпочтительно > 85% масс., и/или

iii)вязкость по Брукфилду в пределах от 100 до 600 мПа⋅сек, и/или

iv)коэффициент светорассеяния > 175 м2/кг, предпочтительно > 190 м2/кг, более предпочтительно > 200 м2/кг, еще более предпочтительно > 210 м2/кг, и наиболее предпочтительно > 220 м2/кг.

Например, содержащий карбонат кальция материал имеет

i) площадь поверхности, определенную методом BET, в пределах от 8,0 до 30,0 м2/г, предпочтительно 10,0-25,0 м2/г, и более предпочтительно 11,0-20,0 м2/г, или

ii)содержание частиц < 1 мкм, составляющее > 70% масс., предпочтительно > 80% масс., и более предпочтительно > 85% масс., или

iii)вязкость по Брукфилду в пределах от 100 до 600 мПа⋅сек, или

iv)коэффициент светорассеяния > 175 м2/кг, предпочтительно > 190 м2/кг, более предпочтительно > 200 м2/кг, еще более предпочтительно > 210 м2/кг, и наиболее предпочтительно > 220 м2/кг.

Альтернативно, содержащий карбонат кальция материал имеет

i) площадь поверхности, определенную методом BET, в пределах от 8,0 до 30,0 м2/г, предпочтительно 10,0-25,0 м2/г, и более предпочтительно 11,0-20,0 м2/г, и

ii)содержание частиц < 1 мкм, составляющее > 70% масс., предпочтительно > 80% масс., и более предпочтительно > 85% масс., и

iii)вязкость по Брукфилду в пределах от 100 до 600 мПа⋅сек, и

iv)коэффициент светорассеяния > 175 м2/кг, предпочтительно > 190 м2/кг, более предпочтительно > 200 м2/кг, еще более предпочтительно > 210 м2/кг, и наиболее предпочтительно > 220 м2/кг.

Содержащий карбонат кальция материал по настоящему изобретению можно использовать для применений в наполнителях для бумаги и покрытиях для бумаги, для применений в сигаретной бумаге, для применений в пластмассах или в красках, покрытиях, адгезивах, для замены диоксида титана, предпочтительно в красках, герметиках, пищевых продуктах, кормах, фармацевтических продуктах, бетоне, цементе, косметике, водоочистке и/или сельскохозяйственных применениях.

Поскольку содержащий карбонат кальция материал имеет низкую удельную площадь поверхности, определенную методом BET, его можно выгодно использовать в покрытиях для бумаги для регулирования печатных и оптических свойств бумаги с покрытием. Кроме того, содержащий карбонат кальция материал также можно использовать в красках, что может привести к улучшенным оптическим свойствам поверхностей, обрабатываемых такими красками.

Применение содержащего карбонат кальция материала в соответствии с настоящим изобретением в качестве наполнителя в пластмассах также может иметь особое преимущество. Например, указанный содержащий карбонат кальция материал можно использовать в термопластичных полимерах, таких как поливинилхлорид, полиолефины и полистирол.

Следующие цифровые данные, примеры и испытания иллюстрируют настоящее изобретение, но не предназначены для какого-либо ограничения изобретения.

Экспериментальная часть

1. Методы измерения

Далее описаны методы измерения, используемые в примерах.

Распределение частиц по размеру (массовый % частиц с диаметром < X) и среднемассовый диаметр частиц (d50) материала

Седиграф

Среднемассовый диаметр частиц и массовое распределение частиц по размерам материала в виде частиц определяли седиментационным методом, т.е. путем анализа седиментационного поведения в гравитационном поле. Измерение осуществляли с использованием СедиграфTM 5120 или СедиграфTM 5100 от Micromeritics Instrument Corporation.

Способ и оборудование известны специалистам и широко используются для определения размера частиц наполнителей и пигментов. Измерение осуществляют в водном растворе 0,1% масс. Na4P2O7. Образцы диспергируют с использованием высокоскоростного смесителя и ультразвука.

Лазерная дифракция

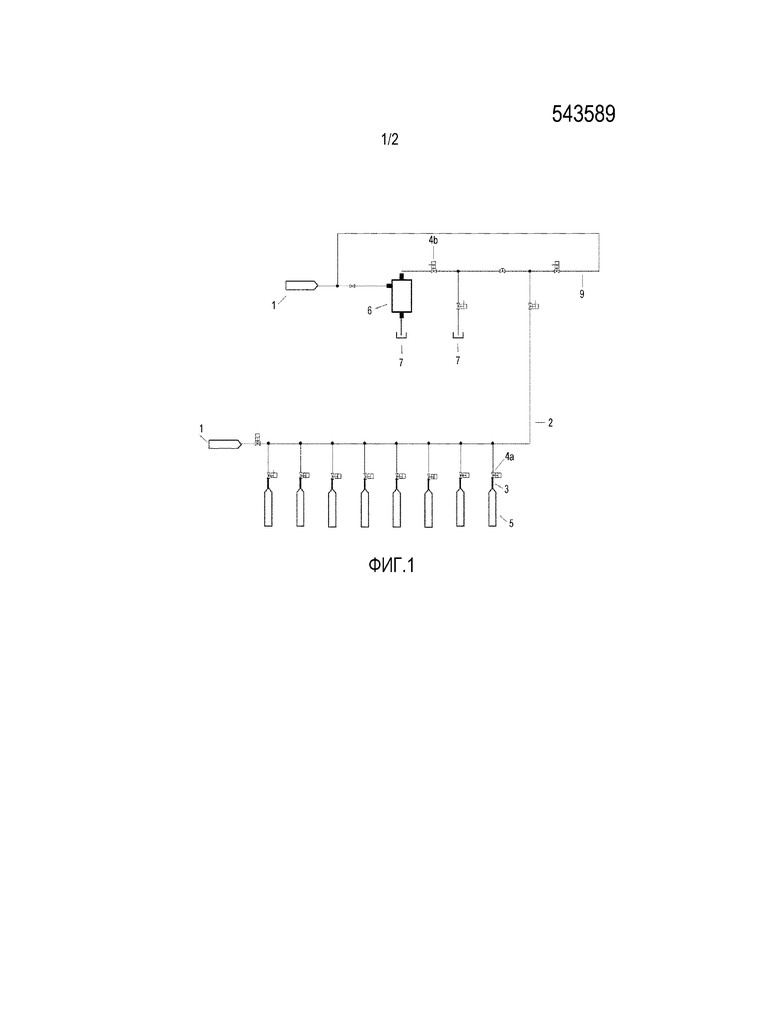

Распределение частиц по размеру определяли с использованием анализатор размера частиц Helos (Laser Diffraction System от компании Sympatec GmbH, Germany) с использованием аппроксимации светорассеивания Фраунгофера. Способ и оборудование известны специалистам и широко используются для определения размеров частиц наполнителей и других материалов в виде частиц. Следующую установку использовали для исследования путем взятия проб способом на водной основе, где образец транспортировался водой, обеспечиваемой из подачи воды (1a) от источника (5) к анализатору (6). Транспортный трубопровод из нержавеющей стали диаметром 12 мм соединяется с 8 технологическими трубопроводами (3) через 8 клапанов (4a) (см. Фиг. 1). Для поступления образца в транспортный трубопровод один из клапанов (4a) открывается на 3 секунд, высвобождая 0,5 л образца в транспортный трубопровод. Образец транспортируется в анализатор (6) с использованием воды в качестве транспортирующей среды, подаваемой специально предназначенным для этого насосом (объемный расход=7,15 л/мин), и клапан (4b) открывается на 1 сек, когда образец достигает анализатора (6). После этого анализатор (6) разбавляет образец до 25% прозрачности, и осуществляют измерение. Способ делает возможным мультиплексирование, т.е. анализ образцов от нескольких источников (5). Воду обеспечивают из второй подачи воды (1b) для очищения последней стадии линии транспортировки (2), очищающее действие можно улучшить путем обеспечения горячей воды из второй подачи воды (1b). Для транспортирования образца без воды может потребоваться трубопровод для транспортирования образца обратно в процесс обработки. Поскольку при транспортировании водой требуется небольшой образец, возможно будет приемлемым обойтись без обратного трубопровода, а слить образец в водосток (7) после измерения. Способ на водной основе для взятия образцов снижает риск засорения и недостаточной очистки по сравнению с насосной подачей продукта на такое же расстояние.

Удельная площадь поверхности материала, определенная методом BET

Как описано в настоящем документе, удельную площадь поверхности (в м2/г) материала в виде частиц определяли с использованием метода BET (с использованием газообразного азота в качестве адсорбата), который хорошо известен специалистам (ISO 9277:1995). Общую площадь поверхности (в м2) материала в виде частиц затем получают путем умножения удельной площади поверхности на массу (в г) материала в виде частиц. Способ и оборудование известны специалистам и широко используются для определения удельной поверхности зернистых материалов.

Измерение pH суспензии

pH суспензии измеряют при 25°C с использованием прибора для измерения pH Mettler Toledo Seven Easy pH meter и Mettler Toledo InLab® Expert Pro pH электрода. Трехточечную калибровку (в соответствии с сегментным методом) прибора сначала осуществляют с использованием коммерчески доступных буферных растворов, имеющих значения pH 4, 7 и 10 при 20°C (от Aldrich). Указанные значения pH являются конечными показателями, определенными прибором (конечный показатель - это когда измеренный сигнал отличается меньше чем на 0,1 мВ от среднего за последние 6 секунд).

Вязкость по Брукфилду

Для целей настоящего изобретения, термин ʺвязкостьʺ или ʺвязкость по Брукфилдуʺ относится к вязкости по Брукфилду. Вязкость по Брукфилду для этих целей измеряют вискозиметром Брукфилда (Тип RVT) при 25°C±1°C при 100 об/мин с использованием подходящего шпинделя из набора RV-шпинделей Брукфилда и указывают в мПа⋅сек. На основании технических знаний, специалист сможет выбрать шпиндель из набора RV-шпинделей Брукфилда, который будет подходящим для диапазона вязкости, подлежащего измерению. Например, для диапазона вязкости от 200 до 800 мПа⋅сек можно использовать шпиндель номер 3, для диапазона вязкости от 400 до 1 600 мПа⋅сек можно использовать шпиндель номер 4, и для диапазона вязкости от 800 до 3 200 мПа⋅сек можно использовать шпиндель номер 5.

Содержание твердых веществ

Анализатор влаги

Содержание твердых веществ (также известное как ʺмасса сухого веществаʺ) определяли с использованием анализатора влаги HR73 от компании Mettler-Toledo, Switzerland, со следующими параметрами: температура 120°C, автоматическое выключение 3, стандартная сушка, 5-20 г продукта.

Измерение мутности

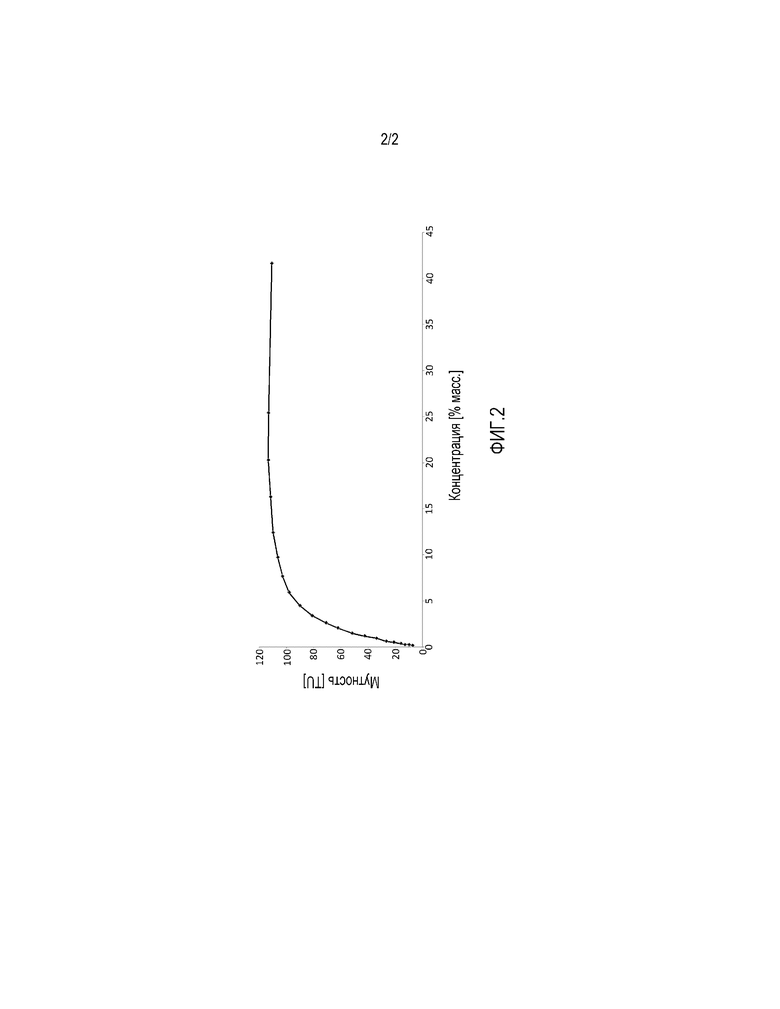

Кроме того, содержание твердых веществ определяли с использованием устройства для измерения мутности (Relative Turbidity Meter ITM-3, NEGELE MESSTECHNIK GMBH, Germany). Поскольку устройство для измерения мутности является очень чувствительным инструментом, брали среднее значение за 5 секунд. Устройство для измерения мутности калибровали перед каждым испытанием. Калибровку осуществляли, сначала заполняя экспериментальный резервуар 4 л воды, и затем измеряли мутность. Затем из резервуара спускали воду и заполняли 4 л образца продукта, каждый образец перемешивали перед измерением, чтобы убедиться, что образец является гомогенным, до регистрации значения мутности. Воду добавляли постепенно 1 л для измерения мутности при 20 разных известных содержаниях твердых веществ. Содержание твердого вещества рассчитывали с использованием калибровочной кривой, представляющей отношение между содержанием твердых веществ и мутностью. Этот способ обеспечивает возможность более точного измерения содержания твердых веществ и существенно снижает затраты на измерения. Наилучшие результаты достигаются при низких концентрациях (содержание твердых веществ <15% масс.), не рекомендуется использовать этот способ определения мутности для содержания твердых веществ > 17% масс. Способ очень хорошо подходит для определения содержания твердых веществ в режиме он-лайн.

Белизна пигмента, светорассеяние и CIELAB

Измерение белизны R457 пигмента методом светорассеяния

Белизну R457 пигмента измеряли с использованием ELREPHO 3000 от компании Datacolor в соответствии с ISO 2469:1994 (DIN 53145-2:2000 и DIN 53146:2000). CIELAB L*, a*, b* координаты измеряли с использованием ELREPHO 3000 от компании Datacolor в соответствии с EN ISO 11664-4 и с сульфатом бария в качестве стандарта.

Измерение белизны R457 пигмента путем измерения мутности

Кроме того, белизну R457 пигмента определяли с использованием устройства для измерения мутности (Relative Turbidity Meter ITM-3, NEGELE MESSTECHNIK GMBH, Germany). Поскольку устройство для измерения мутности является очень чувствительным инструментом, брали среднее значение за 5 секунд. Устройство для измерения мутности калибровали перед каждым испытанием. Калибровку осуществляли сначала заполняя экспериментальный резервуар смесью образцов продукта с разной белизной R457 пигмента в разных соотношениях. Соотношение изменяли постепенно для измерения мутности при 10 разных известных значениях белизны R457 пигмента. Белизну R457 пигмента рассчитывали с использованием калибровочной кривой, представляющей отношение между белизной R457 пигмента и мутностью. Этот способ существенно снижает затраты на измерения. Наилучшие результаты достигаются при высоком содержании твердого вещества (содержание твердых веществ >30% масс.), не рекомендуется использовать этот способ определения мутности для содержания твердых веществ < 25% масс. Способ очень хорошо подходит для определения белизны R457 пигмента в режиме он-лайн.

Коэффициент светорассеяния

Коэффициент светорассеяния ʺSʺ измеряли путем получения краски для покрытия бумаги с использованием 10 частей (в расчете на сухое вещество) AcronalTM S 360 D, BASF, связующего для покрытия бумаги, и 90 частей (в расчете на сухое вещество) суспензии карбоната кальция, и наносили в качестве покрытия на пластиковую подложку (Synteape, Argo Wiggins) в диапазоне различных масс покрытий с использованием лабораторного устройства для нанесения покрытий Typ Model 624 от Ericksen, 58675 Hemer, Germany. Все покровные краски имели, если не указано иное, содержание твердого вещества 45,0% масс.

Коэффициент светорассеяния S измеряют в соответствии со способом, описанным в US 2004/0250970, где способность рассеивать свет выражают как коэффициент светорассеяния Кубелки-Мунка, который определяют способом, хорошо известным специалистам и описанным в публикациях Кубелки и Мунка (Zeitschrift für Technische Physik 12, 539 (1931)), и Кубелки (J. Optical Soc. Am. 38 (5), 448 (1948) и J. Optical Soc. Am. 44 (4), 330 (1954)) и US 5,558,850. Коэффициент светорассеяния S приведен как значение, интерполированное при 20 г/м2.

Индекс желтизны

Индекс желтизны (= YI) рассчитывают по следующей формуле:

YI=100*(Rx-Rz)/Ry)

Агломераты

Содержание агломератов определяют в соответствии с ISO 3310.

2. Примеры

Следующие исходные вещества использовали для примеров:

Природный CaCO3 из Норвегии, имеющий зернистость, соответствующую d50 значению 42-48 мкм, использовали в качестве минерального пигмента.

Данные, касающиеся используемых диспергаторов, представлены в Таблице 1 ниже.

Диспергаторы

Получение содержащей карбонат кальция суспензии (= Суспензии 1)

Суспензию 1 получали путем мокрого измельчения водной суспензии мрамора (d50=1,0 мкм), имеющей содержание твердого вещества 35,0% масс. в расчете на общую массу суспензии, и без добавления диспергатора. Суспензию подвергали мокрому помолу в вертикальной шаровой мельнице до конечного распределения частиц по размеру, как описано в Таблице 2. Полученная Суспензия 1 имела содержание твердых веществ 13,5% масс. в расчете на общую массу суспензии после мокрого измельчения.

Свойства Суспензии 1

а) Определено анализом влаги,

b) Определено измерением мутности (анализировали 102.3 TU), калибровочную кривую см. на Фиг. 2.

Сравнительный Пример 1 (=CE1)

11000 ч/млн диспергатора 1 добавляли к Суспензии 1 и суспензию упаривали при 100°C с получением содержания твердого вещества 60% масс. Свойства конечной суспензии показаны в Таблице 4 ниже.

Пример изобретения 1 (=IE1)

Суспензию 1 обезвоживали с использованием вертикального трубчатого пресс-фильтра (Metso Corporation, Finland), работающего при 95 бар и температуре 50°C. Давление достигалось при помощи гидравлической системы. Содержание твердого вещества в полученной фильтровальной лепешке было 76% масс. Полученную фильтровальную лепешку затем сушили и де-агломерировали в секционной мельнице (Jäkering, Germany) с получением порошка, имеющего содержание твердого вещества 78% масс. Секционная мельница работала со скоростью подачи 200 кг фильтровальной лепешки/час. Устанавливали скорость секционной мельницы 2100 об/мин, скорость классификатора 1400 об/мин, и температуру процесса 120°C. Воздушный контур работал с 3000 м3/час. Свойства полученного порошка описаны в Таблице 3 ниже. Порошок повторно диспергировали при содержании твердого вещества 72% масс. с использованием 10000 ч/млн диспергатора 2. Свойства конечной суспензии показаны в Таблице 4 ниже.

Свойства порошка карбоната кальция

Свойства суспензий карбоната кальция

масса [г]

Как видно из Таблицы 4, применение способа по настоящему изобретению дает продукт с коэффициентом светорассеяния на том же уровне, как у продукта, полученного способом с использованием термического обезвоживания. Это удивительно, поскольку 72% масс. содержание твердого вещества более чем на 10% масс. выше, чем в сравнительном примере, демонстрирующим аналогичную вязкость и аналогичный расход диспергатора. Размер частиц продукта, полученного способом по настоящему изобретению, крупнее, и также удельная поверхность, определенная методом BET, ниже. Однако это даже еще более удивительно, поскольку более мелкие частицы дают более высокие значения светорассеяния.