Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из текстурированной электротехнической стали и более конкретно к способу изготовления листа из текстурированной электротехнической стали, имеющего превосходные свойства потерь в железе по всей длине полученного конечного рулона.

Уровень техники

Лист из электротехнической стали в общем подразделяется на лист из текстурированной электротехнической стали и нетекстурированной электротехнической стали и широко используется в качестве материала сердечника трансформатора, электрического генератора или т.п. В частности, лист из текстурированной электротехнической стали обладает магнитными свойствами, эффективно снижающими потери энергии трансформатора или электрического генератора, так как его кристаллическая ориентировка в значительной степени является {110} <001> ориентировкой, называемой ориентировкой Госса. В качестве способа дальнейшего снижения потерь в железе листа из текстурированной электротехнической стали до сих пор были известны способ уменьшения толщины листа, увеличения содержания Si, улучшения кристаллической ориентировки, приложения напряжения при растяжении к листу стали, сглаживания поверхности листа стали, измельчения размера зерна вторичной рекристаллизации и т.п.

В качестве способа измельчения размера зерна вторичной рекристаллизации среди этих методов снижения потерь в железе известен способ проведения быстрого нагрева при обезуглероживающем отжиге или непосредственно перед обезуглероживающим отжигом для улучшения текстуры первичной рекристаллизации. Например, патентный документ 1 раскрывает способ изготовления листа из текстурированной электротехнической стали с низкими потерями в железе, в котором полосу, прокатанную до конечной толщины, до проведения обезуглероживающего отжига, быстро нагревают до 800~950°C в атмосфере с концентрацией кислорода не более 500 ррт при скорости нагрева не менее 100°C/с, затем подвергают обезуглероживающему отжигу в условиях, при которых температура в передней зоне стадии обезуглероживающего отжига составляет 775~840°C, которая ниже температуры, достигаемой быстрым нагревом, и температуры в последующей задней зоне, составляющей 815~875°C, которая выше температуры в передней зоне. Патентный документ 2 раскрывает способ получения листа из текстурированной электротехнической стали с низкими потерями в железе, в котором полосу, прокатанную до конечной толщины, непосредственно перед обезуглероживающим отжигом нагревают до температуры не ниже 700°C в неокислительной атмосфере с PH2O/PH2 не более 0,2 при скорости нагрева не менее 100°C/с.

Кроме того, патентный документ 3 раскрывает способ получения листа электротехнической стали с превосходными свойствами покрытия и магнитными свойствами, в котором в зоне температур, по меньшей мере, не ниже 600°C на стадии нагрева стадии обезуглероживающего отжига, нагревают до не ниже 800°C со скоростью нагрева, составляющей не менее 95°C/с и в атмосфере при этой зоне температур, состоящей из инертного газа с содержанием кислорода 10-6~10-1 в виде объемной доли, и в атмосфере в ходе выдержки при обезуглероживающем отжиге, состоящей из Н2 и Н2О или Н2, Н2О и инертного газа, и с отношением PH2O/PH2 парциального давления Н2О к парциальному давлению Н2 составляющим 0,05~0,75, и расхода атмосферы на единицу площади в диапазоне от 0,01 Нм3/мин·м2 до 1 Нм3/мин·м2. Патентный документ 4 раскрывает способ получения листа электротехнической стали с превосходными свойствами покрытия и магнитными свойствами, в котором зона температур, по меньшей мере, не ниже 650°C на стадии нагрева стадии обезуглероживающего отжига нагревают до не ниже 800°C со скоростью нагрева не менее 100°C/с и в атмосфере в этой зоне температур, состоящей из инертного газа, с содержанием кислорода 10-6~10-2 в виде объемной доли, и в атмосфере в ходе выдержки при обезуглероживающем отжиге, состоящей из Н2 и Н2О или Н2, Н2О и инертного газа, и с отношением PH2O/PH2 парциального давления Н2О к парциальному давлению Н2, составляющим 0,15~0,65.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: JP-A-H10-298653

Патентный документ 2: JP-A-H07-062436

Патентный документ 3: JP-А-2003-027194

Патентный документ 4: JP-A-2000-204450

Раскрытие изобретения

Задача, решаемая изобретением

Применением способов, описанных в патентных документах 1~4, достигается относительное снижение размера зерна вторичной рекристаллизации, в результате чего можно снизить потери в железе. В вышеуказанных известных способах, однако, разброс результатов эффекта измельчения размера зерна в полученном конечном рулоне обусловлен варьированием содержания ингредиентов в сырье, варьированием технологических условий на стадиях предшествующих отжигу первичной рекристаллизации и т.д., и, следовательно, существует проблема в стабильном достижении эффекта снижения потерь в железе по всей длине полученного конечного рулона.

Настоящее изобретение выполнено с учетом вышеуказанных проблем, присущих известным способам, и предлагает обладающий преимуществами способ изготовления листа из текстурированной электротехнической стали, в котором размер зерна вторичной рекристаллизации может быть стабильно уменьшен по всей длине полученного конечного рулона, таким образом снизив потери в железе по всей длине полученного конечного рулона.

Решение задачи

Изобретатели обратили внимание на процесс нагрева при отжиге первичной рекристаллизации и осуществили способ стабильного измельчения размера зерна вторичной рекристаллизации по всей длине полученного конечного рулона. В результате было установлено, что эффективным является разделение процесса нагрева при отжиге первичной рекристаллизации на зону низких температур и зону высоких температур и проведение быстрого нагрева в зоне низких температур, с одной стороны, и замедление скорости нагрева в зоне высоких температур, с другой стороны. То есть, хотя до сих пор было известно, что измельчение размера зерна вторичной рекристаллизации идет за счет увеличения скорости нагрева первичной рекристаллизации, изобретатели провели дополнительные исследования и установили, что в процессе нагрева отжига первичной рекристаллизации при скорости нагрева в зоне низких температур, вызывающей рекристаллизацию, выше скорости нагрева обычного обезуглероживающего отжига, при скорости нагрева в зоне высоких температур, вызывающей первичную рекристаллизацию, составляющей не более 50% скорости нагрева в зоне низких температур, можно стабильно измельчать размер зерна вторичной рекристаллизации по всей длине полученного конечного рулона, даже если варьируют компоненты сырья и технологические условия на предыдущей стадии, и в результате изобретение было выполнено.

То есть настоящее изобретение заключается в способе получения листа из текстурированной электротехнической стали горячей прокаткой стального сляба с химическим составом, содержащим С: 0,001~0,20% мас., Si: 1,0~5,0% мас., Mn: 0,03-1,0% мас., один или два элемента из S и Se: 0,005~0,040% мас., в сумме, раств. Al: 0,003~0,050% мас., N: 0,0010~0,020%) мас., и остальное Fe и неизбежные примеси, выполнением однократной, двукратной или многократной холодной прокатки с промежуточным отжигом между ними до конечной толщины и отжига первичной рекристаллизации, нанесением отжигового сепаратора, состоящего главным образом из MgO, и проведением окончательного отжига, характеризующийся тем, что скорость S1 нагрева в зоне 500~600°C в процессе нагрева отжига первичной рекристаллизации составляет не менее 100°C/с и скорость S2 нагрева в зоне 600~700°C находится в диапазоне 30~(0,5×S1)oC/c.

Способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что окислительный потенциал PH2O/PH2 атмосферы в зоне 500~700°C в процессе нагрева отжига первичной рекристаллизации составляет не более 0,05.

Также способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что в дополнение к вышеуказанному химическому составу содержатся один или несколько элементов, выбранных из Cu: 0,01~0,5% мас., Ni: 0,01~1,0% мас., Cr: 0,01~1,0% мас., Sb: 0,01~0,3% мас., Sn: 0,01~1,0% мас., Мо: 0,01~1,0% мас., и Bi: 0,001~0,5% мас.

Кроме того, способ изготовления листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что в дополнение к вышеуказанному химического составу содержатся один или несколько элементов, выбранных из В: 0,001~0,01% мас., Ge: 0,001~0,1% мас., As: 0,005~0,1% мас., Р: 0,005~0,1% мас., Те: 0,005~0,1% мас., Nb: от 0,005~0,1% мас., Ti: 0,005~0,1% мас. и V: 0,005~0,1% мас.

Эффект изобретения

В соответствии с изобретением размер зерна вторичной рекристаллизации может быть стабильно снижен по всей длине полученного конечного рулона листа из текстурированной электротехнической стали, чтобы уменьшить потери в железе, так что выход продукта может быть значительно увеличен, при этом изобретение может в значительной степени способствовать улучшению характеристики потерь в железе трансформатора или т.п.

Осуществления изобретения

Химический состав листа из текстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

С: 0,001~0,10% мас.

С является ингредиентом, полезным для формирования зерна ориентировки Госса, и его необходимо включать в количестве не менее 0,001% мас. для проявления такого эффекта. Однако, когда содержание С превышает 0,10% мас., происходит недостаточное обезуглероживание, даже если выполняется обезуглероживающий отжиг. Таким образом, содержание С находится в диапазоне 0,001~0,10% мас. Предпочтительно его содержание составляет 0,01~0,08%) мас.

Si: 1,0~5,0% мас.

Si является ингредиентом, необходимым не только для повышения электрического сопротивления стали, чтобы уменьшить потери в железе, но и для стабилизации объемно-центрированной кубической (ВСС) структуры стали (ферритная структура), чтобы обеспечить высокотемпературную обработку, добавляемым в количестве по меньшей мере 1,0 мас.% . Однако когда его добавляют в количестве более 5,0% мас., сталь упрочняется и затрудняется холодная прокатка. Таким образом, содержание Si составляет 1,0~5,0% мас. Предпочтительно оно находится в диапазоне 2,5~4,0%) мас.

Mn: 0,01~1,0% мас.

Mn является компонентом, эффективным в улучшении горячей обрабатываемости стали, и является компонентом пригодным для связывания S или Se с образованием выделений MnS, MnSe и т.п. и действующим в качестве депрессора (ингибитора). Однако, когда содержание Mn менее 0,01% мас., вышеуказанные эффекты не достигаются, а если оно превышает 1,0% мас., выделения MnSe и т.п. укрупняются и теряется функция ингибитора. Таким образом, содержание Мп находится в диапазоне 0,01~1,0% мас. Предпочтительно оно составляет 0,04~0,20% мас.

Раств. Al: 0,003~0,050% мас.

Al является ингредиентом, пригодным для формирования AlN в стали для улучшения ингибиторующего действия в качестве вторичной дисперсной фазы. Однако, когда количество добавляемого раств. Al менее 0,003% мас., не может быть обеспечено достаточное количество выделений AlN и вышеуказанный эффект не достигается, в то время, когда оно превышает 0,050% мас., AlN укрупняется и теряется функция ингибирования. Таким образом, содержание Al находится в диапазоне 0,003~0,050% мас. в виде раств. Al. Предпочтительно оно находится в диапазоне 0,005~0,040% мас.

N: 0,0010~0,020% мас.

N является ингредиентом необходимым для формирования AlN, подобно Al. Однако, когда количество добавляемого N менее 0,0010% мас., образуется недостаточно AlN и вышеуказанный эффект не достигается, в то время, когда оно превышает 0,020% мас., возникает распухание или т.п. во время нагрева сляба, что вызывает поверхностные дефекты. Таким образом, содержание N находится в диапазоне 0,001~0,020% мас. Предпочтительно оно находится в диапазоне 0,0030~0,015% мас.

Один или оба элемента из S и Se: 0,005~0,040% мас. в сумме

S и Se являются ингредиентами, используемыми для связывания Mn или Cu для формирования MnSe, MnS, Cu2-xSe, Ch2-xS, которые выделяются в стали в качестве вторичной дисперсной фазы для улучшения действия в качестве ингибитора. Однако, когда общее количество S и Se составляет менее 0,005% мас., эффект добавления слабый, в то время, когда оно превышает 0,040% мас., обработка на твердый раствор становится неполной в течение нагрева сляба, что вызывает дефекты поверхности. Даже при добавлении по одному или совместном, таким образом, общее добавляемое количество находится в диапазоне 0,005~0,040% мас. Предпочтительно оно находится в диапазоне 0,012~0,030% мас.

В листе из текстурированной электротехнической стали согласно изобретению в дополнение к вышеуказанному химическому составу могут быть добавлены один или несколько элементов, выбранных из Cu: 0,01~0,5% мас., Ni: 0,01~1,0% мас., Cr: 0,01~1,0% мас., Sb: 0,01~0,3% мас., Sn: 0,01~1,0% мас., Мо: 0,01~1,0% мас., и Bi: 0,001~0,5% мас.

Эти элементы подвержены сегрегации по границам кристаллов или на поверхности, действуют в качестве вспомогательного ингибитора и являются ингредиентами эффективными в достижении дополнительного улучшения магнитных свойств. Когда добавленное количество каждого из элементов меньше нижнего предела, эффект подавления укрупнения первичного зерна в зоне высоких температур в процессе вторичной рекристаллизации отсутствует и недостаточным является эффект добавления, а если оно превышает верхний предел, легко возникают проблемы с внешним видом покрытия или с вторичной рекристаллизацией. Поэтому, когда добавляют вышеуказанные ингредиенты, их содержание предпочтительно находится в вышеуказанном диапазоне.

Кроме того, в лист из текстурированной электротехнической стали согласно изобретению в дополнение к вышеуказанному химическому составу могут быть добавлены один или несколько элементов, выбранных из В: 0,001~0,01% мас., Ge: 0,001~0,1% мас., As: 0,005~0,1% мас., Р: 0,005~0,1% мас., Те: 0,005~0,1% мас., Nb: 0,005~0,1% мас., Ti: 0,005~0,1% мас. и V: 0,005~0,1% мас. Добавлением этих элементов в вышеуказанном диапазоне может быть дополнительно усилен эффект ингибирования (сила подавления) для дополнительного улучшения накопления в ориентировке Госса, чтобы тем самым стабильно получать высокую плотность магнитного потока.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

Лист из текстурированной электротехнической стали в соответствии с изобретением может быть изготовлен способом, включающим последовательность стадий плавления стали, имеющей вышеуказанный химический состав, обычным известным способом доводки плавки, формирования сырого стального материала (стальной сляб), способом непрерывного литья или прокаткой слитка в блюм, горячей прокатки стального сляба для формирования горячекатаного листа, при необходимости проведения отжига горячекатаного листа в зоне горячих состояний и затем однократной двукратной или многократной холодной прокатки, включая промежуточный отжиг между ними, для формирования холоднокатаного листа конечной толщины, проведения отжига первичной рекристаллизации указанного листа, нанесения отжигового сепаратора, состоящего главным образом из MgO, выполнения окончательного отжига и, при необходимости, отжига-выправки в сочетании с нанесением и прокаливанием изолирующей пленки. В этом случае, технологические условия на стадиях, отличных от стадии отжига первичной рекристаллизации, конкретно не ограничены, поскольку могут быть использованы обычные известные условия.

Условия проведения отжига первичной рекристаллизации после окончательной холодной прокатки будут описаны ниже.

Условия отжига первичной рекристаллизации, в частности скорость нагрева в процессе нагрева значительно влияют на вторичную структуру рекристаллизации, как указано ранее, и их необходимо строго контролировать. В изобретении, таким образом, для того, чтобы стабильно измельчать размер зерна вторичной рекристаллизации по всей длине полученного рулона, чтобы повысить долю зоны с превосходными свойствами потерь в железе в полученном конечном рулоне, необходимо, чтобы процесс нагрева был разделен на зону низких температур, способствующую возврату, и зону высоких температур, вызывающую первичную рекристаллизацию, и скорость нагрева каждой зоны контролировалась соответствующим образом. В частности, необходимо, чтобы скорость S1 нагрева в зоне низких температур (500~600°C), вызывающей возврат на первой стадии первичной рекристаллизации, составляла не менее 100°с/с, что выше чем при обычном отжиге, в то время как скорость S2 нагрева в зоне высоких температур (600~700°C), вызывающей первичную рекристаллизацию, составляла не менее 30°C/с, но не более 50% скорости нагрева в зоне низких температур. Таким образом, эффект снижения потерь в железе можно стабильно достигать, даже если варьируют химический состав стали или технологические условия до отжига первичной рекристаллизации.

Причина, по которой скорость нагрева ограничена вышеуказанным диапазоном, будет описана ниже.

Известно, что зародыши вторичной рекристаллизации ориентировки Госса {110}<001>, присутствующие в зоне деформации, возникающей в {111} волокнистой структуре, легко накапливают энергию деформации среди структур прокатки. Кроме того, зона деформации означает область, преимущественно накапливающую энергию деформации в волокнистой структуре {111}.

При этом, когда скорость S1 нагрева в зоне низких температур (500~600°C) отжига первичной рекристаллизации составляет менее 100°C/с, возврат (снижение энергии деформации) преимущественно происходит в зоне деформации, имеющей очень высокую энергию деформации, так что не может быть усилена рекристаллизация в ориентировке Госса {110}<001>. Напротив, когда S1 составляет не менее 100°C/с, может быть получена деформационная структура в зоне высоких температур в состоянии с высокой энергией деформации, так что может быть усилена рекристаллизация ориентировки Госса {110}<001> при относительно низкой температуре (близкой к 600°C). Таким образом, Si скорость нагрева в зоне низких температур (500~600°C) составляет не менее 100°C/с. Предпочтительно она составляет не менее 150°C/с.

Также для контроля размера зерна вторичной рекристаллизации ориентировки Госса {110}<001> в заданных размерах важно контролировать долю {111} структуры занятой ориентировкой Госса {110}<001> в соответствующем диапазоне. Это вызвано тем, что когда доля {111} ориентировки слишком высокая, легко усиливается рост зерна вторичной рекристаллизации, так что даже если высока доля ориентировки Госса {110}<001>, доля одной структуры становится очень большой до роста с образованием укрупненного зерна, в то время когда доля ориентировки слишком мала, затруднено усиление роста зерна вторичной рекристаллизации, и существует возможность затруднения вторичной рекристаллизации.

Кроме того, {111} ориентировка получается рекристаллизацией {111} волокнистой структуры, имеющей высокую энергию деформации по сравнению с ее окружностью, которая ниже энергии зоны деформации, так что кристаллическая ориентировка легко вызывает рекристаллизацию после ориентировки Госса {110}<001> в процессе нагрева до 600°C при скорости S1 нагрева не менее 100°C/с в соответствии с изобретением.

Поэтому, когда нагрев до более высокой температуры (не ниже 700°C), вызывающий первичную рекристаллизацию, проводят при более высокой скорости нагрева, превышающей 50% скорости S1 нагрева, рекристаллизация ориентировки Госса {110}<001> и последующая легко усиливаемая {111} ориентировка, подавляются, и, следовательно, текстура после первичной рекристаллизации является рандомизированной. В результате количество рекристаллизованного зерна ориентировки Госса {110}<001> уменьшается до нарушения эффекта измельчения размера зерна вторичной рекристаллизации по сравнению со случаем, в котором в зоне 600~700°C нагрев проводят со скоростью менее 50% скорости Si нагрева, или снижается {111} ориентировка и недостаточным является рост зерна вторичной рекристаллизации. И наоборот, когда скорость S2 нагрева в зоне 600~700°C составляет менее 30°C/с, {111} ориентировка, легко рекристаллизуемая в вышеуказанной температурной зоне, увеличивается, и, следовательно, существует возможность укрупнения зерна вторичной рекристаллизации. Таким образом, скорость S2 нагрева в зоне высоких температур (600~700°C), обеспечивающей первичную рекристаллизацию, составляет не менее 30°C/с, но не более 50% скорости Si нагрева в зоне низких температур. Предпочтительно она составляет не менее 35°C/с, но не более 40% S1.

В общем, отжиг первичной рекристаллизации часто выполняется в сочетании с обезуглероживающим отжигом. Даже в настоящем изобретении отжиг первичной рекристаллизации может быть объединен с обезуглероживающим отжигом. В этом случае, хотя быстрый нагрев может быть осуществлен в обезуглероживающей атмосфере, стабильно могут быть достигнуты более низкие потери в железе в менее окислительной атмосфере. Это потому, что когда проводится обезуглероживание в процессе нагрева, образуется структура первичной рекристаллизации, нежелательная для измельчения размера зерна вторичной рекристаллизации. В изобретении, таким образом, кислородный потенциал PH2O/PH2 атмосферы в зоне 500~700°C в процессе нагрева предпочтительно контролировать равным не более 0,05. Более предпочтительно он составляет не более 0,035.

Кроме того, другие условия отжига первичной рекристаллизации, такие как температура выдержки, время выдержки, атмосфера во время выдержки, скорость охлаждения и т.д., могут соответствовать условиям обычного способа и не имеют особых ограничений. Если содержание С в стальном слябе не более 30 ррт мас., отсутствует необходимость в проведении обезуглероживающего отжига, так что после окончательной холодной прокатки может быть выполнен обычный отжиг первичной рекристаллизации.

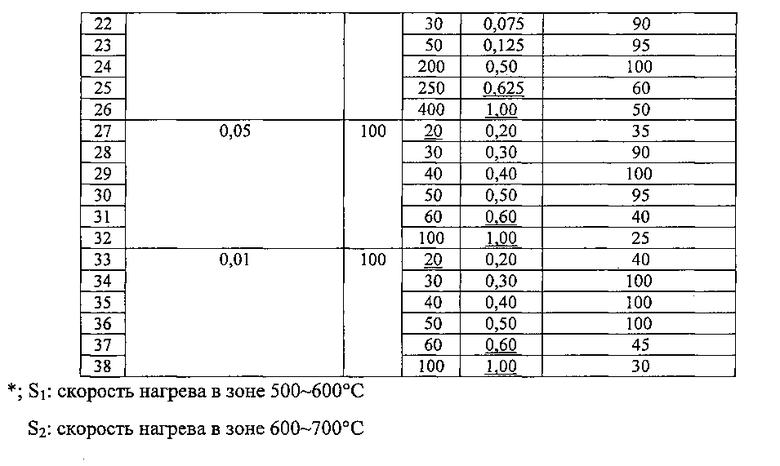

Пример 1

Стальной сляб, содержащий С: 0,06% мас., Si: 3,3% мас., Mn: 0,08% мас., S: 0,023% мас., раств. Al: 0,03% мас., N: 0,007% мас., Cu: 0,2% масс, и Sb: 0,02% мас., нагревают при 1430°C в течение 30 минут и подвергают горячей прокатке для формирования горячекатаного листа 2,2 мм толщиной, который подвергают отжигу в зоне горячих состояний при 1000°C в течение 1 минуты, холодной прокатке до промежуточной толщины 1,5 мм, промежуточному отжигу при 1100°C в течение 2 минут и окончательной холодной прокатке для формирования холоднокатаного листа 0,23 мм толщиной. После этого лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом с измененяемыми условиями нагрева (скорость Si нагрева в зоне 500~600°C, скорость S2 нагрева в зоне 600~700°C и кислородный потенциал атмосферы PH2O/PH2 в зоне 500~700°C), как показано в таблице 1, и с сохранением температуры выдержки 840°C в течение 2 минут, наносят на поверхность стального листа отжиговый сепаратор в виде водной суспензии, состоящей в основном из MgO, и содержащей 10% масс. TiO2, сушат, сматывают в рулон и подвергают окончательному отжигу и отжигу-выправке в сочетании с нанесением и прокаливанием последовательности фосфатных изоляционных покрытий, создающих растягивающее напряжение, и правкой формы стальной ленты для получения конечного рулона.

Испытуемые образцы для испытания Эпштейна отбирают в 20 местах в продольном направлении полученного таким образом конечного рулона через равные интервалы, и потери в железе измеряют по всей длине рулона для определения доли (%) части, имеющей потери в железе W17/50 не более 0,80 Вт/кг, от всей длины полученного конечного рулона.

Результаты измерений также приведены в таблице 1. Как видно из результатов, стальные листы всех примеров изобретения, подвергнутые отжигу первичной рекристаллизации со скоростью нагрева, адаптированной к изобретению, имеют долю части, имеющей W17/50≤0,80 Вт/кг, не менее 70% от всей длины рулона и, кроме того, доля низких потерь в железе может быть увеличена, когда кислородный потенциал PH2O/PH2 атмосферы в зоне 500~700°C в процессе нагрева составляет не более 0,05.

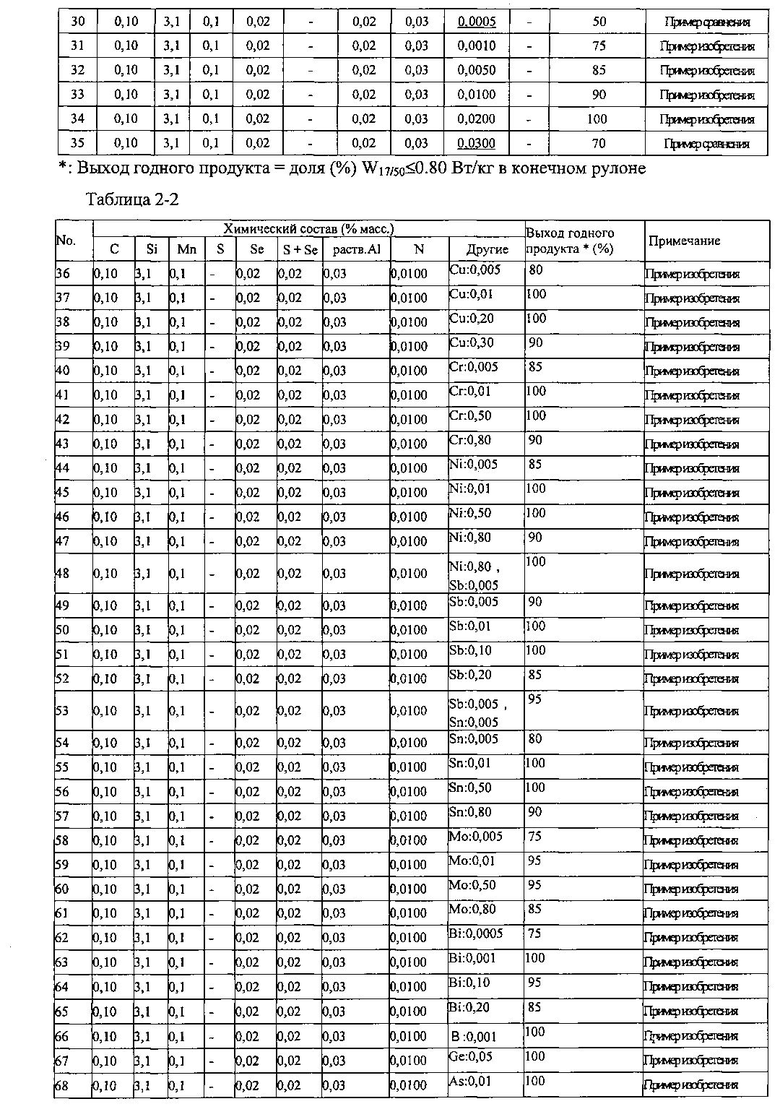

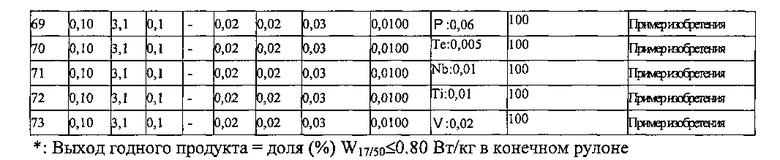

Пример 2

Стальной сляб химического состава, представленного в таблице 2, нагревают при 1430°C в течение 30 минут и подвергают горячей прокатке для формирования горячекатаного листа 2,2 мм толщиной, который подвергают отжигу в зоне горячих состояний при 1000°C в течение 1 минуты, холодной прокатке до толщины 1,5 мм, промежуточному отжигу при 1100°C в течение 2 минут, холодной прокатке для формирования холоднокатаного листа конечной толщиной 0,23 мм и электролитическому травлению для формирования линейных канавок для дробления магнитного домена. Затем холоднокатаный лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом, при котором температуру повышают до 700°C в условиях, при которых кислородный потенциал РH2O/РH2 атмосферы в зоне 500~700°C в процессе нагрева составляет 0,03, и скорость S1 нагрева в зоне 500~600°C составляет 200°C/с, и скорость S2 нагрева в зоне 600~700°C составляет 50°C/с, и в зоне 700~840°C нагревают при средней скорости нагрева 10°C/с, и температура 840°C поддерживается в атмосфере PH2O/PH2=0,4 в течение 2 минут, наносят на поверхности стального листа отжиговый сепаратор в виде водной суспензии, состоящей в основном из MgO и содержащей 10% мас. TiO2, сушат, наматывают в рулон, и подвергают окончательному отжигу и отжигу-выправке в сочетании с нанесением и прокаливанием последовательности фосфатных изоляционных покрытий, создающих растягивающее напряжение, и правкой формы стальной ленты для получения конечного рулона.

Испытуемые образцы для испытания Эпштейна отбирают в 20 местах в продольном направлении полученного таким образом конечного рулона через равные интервалы и подвергают отжигу для снятия напряжений в атмосфере азота при 800°C в течение 3 часов и измеряют потери в железе методом испытания Эпштейна для определения доли (%) части, имеющей потери в железе W17/50 не более 0,80 Вт/кг, от всей длины полученного конечного рулона. Результаты измерений также приведены в таблице 2. Как видно из этих результатов, листы из текстурированной электротехнической стали с низкими потерями в железе по всей длине конечного рулона можно изготовить проведением отжига первичной рекристаллизации холоднокатаных листов с химическим составом по изобретению в условиях, соответствующих изобретению. Стабильно может быть изготовлен конечный рулон, имеющий высокую долю потерь в железе W17/50=0,80 Вт/кг, особенно, когда один или несколько элементов, выбранных из Cu, Ni, Cr, Sb, Sn, Mo и Bi, действующих как ингибитор, или дополнительно один или несколько элементов, выбранных из В, Ge, As, Р, Те, Nb, Ti и V, добавляют постадийно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2621497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2550675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2597464C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2599942C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ ПОТЕРЯМИ В ЖЕЛЕЗЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2674502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2613818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2580776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2532539C2 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2765976C1 |

Изобретение относится к области металлургии. Для уменьшением потерь в железе по всей длине конечного рулона и обеспечения измельчения зерна вторичной рекристаллизации способ изготовления листа из текстурированной электротехнической стали включает горячую прокатку стального сляба, содержащего, мас.%: С 0,001-0,20, Si 1,0-5,0, Mn 0,03-1,0, один или два элемента из S и Se 0,005-0,040 в сумме, раств. Al 0,003-0,050 и N 0,0010-0,020, холодную прокатку до конечной толщины и отжиг первичной рекристаллизации нанесением отжигового сепаратора, состоящего главным образом из MgO, и окончательный отжиг, при этом скорость S1 нагрева в интервале 500-600°С в процессе нагрева отжига первичной рекристаллизации составляет не менее 100°С/с и скорость S2 нагрева в интервале 600-700°С находится в диапазоне 30-(0,5×S1)°C/c, причем окислительный потенциал PH2O/PH2 атмосферы в интервале 500-700°С предпочтительно составляет не более 0,05. 4 з.п.-лы, 2 табл.

1. Способ изготовления листа из текстурированной электротехнической стали, включающий горячую прокатку стального сляба с химическим составом, содержащим, мас.%: C 0,001-0,20, Si 1,0-5,0, Mn 0,03-1,0, один или два элемента из S и Se 0,005-0,040 в сумме, раств. Al 0,003-0,050, N 0,0010-0,020, Fe и неизбежные примеси - остальное, однократную, двукратную или многократную холодную прокатку с промежуточным отжигом между ними до конечной толщины, отжиг первичной рекристаллизации, нанесение отжигового сепаратора, состоящего главным образом из MgO, и окончательный отжиг, при этом скорость S1 нагрева в области 500-600°C в процессе нагрева отжига первичной рекристаллизации составляет не менее 100°C/с и скорость S2 нагрева в области 600-700°C находится в диапазоне 30-(0,5×S1)°C/c.

2. Способ изготовления листа из текстурированной электротехнической стали по п. 1, в

3. Способ изготовления листа из текстурированной электротехнической стали по п. 1 или 2, в котором химический состав сляба дополнительно содержит, мас.%, один или несколько элементов, выбранных из Cu 0,01-0,5, Ni 0,01-1,0, Cr 0,01-1,0, Sb 0,01-0,3, Sn 0,01-1,0, Mo 0,01-1,0 и Bi 0,001-0,5.

4. Способ изготовления листа из текстурированной электротехнической стали по п. 1 или 2, в котором химический состав сляба дополнительно содержит, мас.%, один или несколько элементов, выбранных из В 0,001-0,01, Ge 0,001-0,1, As 0,005-0,1, P 0,005-0,1, Te 0,005-0,1, Nb 0,005-0,1, Ti 0,005-0,1 и V 0,005-0,1.

5. Способ изготовления листа из текстурированной электротехнической стали по п. 3, в котором химический состав сляба дополнительно содержит, мас.%, один или несколько элементов, выбранных из B 0,001-0,01, Ge 0,001-0,1, As 0,005-0,1, P 0,005-0,1, Te 0,005-0,1, Nb 0,005-0,1, Ti 0,005-0,1 и V 0,005-0,1.

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕВОСХОДНОЙ АДГЕЗИЕЙ ПОКРЫТИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2007 |

|

RU2405842C1 |

| РАБОЧИЙ РАСТВОР ДЛЯ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЛИСТЫ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2008 |

|

RU2430165C1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ И РАЗВИТИЯ НАВЫКОВ ВЫПОЛНЕНИЯ ИСКУССТВЕННОГО ДЫХАНИЯ РОТ В РОТ | 2022 |

|

RU2791812C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2096849C1 |

| JP 2008001977 A, 10.01.2008. | |||

Авторы

Даты

2016-10-20—Публикация

2012-09-27—Подача