Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали для использования в качестве материала стального сердечника трансформатора и т.п., и с подходящими магнитными свойствами, в частности, потерями в железе, и к способу его изготовления.

Уровень техники

Лист из текстурированной электротехнической стали является материалом, в основном используемым в качестве стального сердечника трансформатора, электрического генератора, роторных машин и т.д., и требуются низкие потери энергии (потерь в железе), возникающие внутри железного сердечника при возбуждении.

В качестве одного из способов уменьшения потерь в железе листа текстурированной электротехнической стали существует технология, в которой ориентация Госса кристаллического зерна ({110}<001>) в значительной степени упорядочена в одном направлении, в направлении прокатки, чтобы обеспечить высокую проницаемость. В этом способе используется явление, называемое вторичной рекристаллизацией, в котором кристаллическое зерно заданной ориентации или ориентации Госса укрупняется за счёт кристаллического зерна в других ориентациях. При вторичной рекристаллизации ориентация <001> направляется в качестве оси лёгкого намагничивания железа в направлении прокатки, в результате чего проницаемость в направлении прокатки значительно улучшается, и гистерезисные потери снижаются.

Однако, кристаллическое зерно, имеющее ориентацию, отклоняющуюся от идеальной ориентации Госса, также возникает при вторичной рекристаллизации, так что промышленно изготовленный лист из текстурированной электротехнической стали становится поликристаллическим телом, имеющим некоторое разупорядочение ориентации. С этой целью соответствующий контроль разупорядочения ориентации является важной целью при разработке листа из текстурированной электротехнической стали. Например, в JP-A-2001-192785 раскрыто, что подходящие магнитные свойства, получают путём уменьшения угла отклонения α от идеальной ориентации {110}<001> в направлении, перпендикулярном к поверхности прокатки (ND, направление по толщине), во всех зёрнах вторичной рекристаллизации, до не более чем соответствующего значения и устранения изменения угла отклонения β от {110}<001> в направления, перпендикулярном направлению прокатки (TD, направление по ширине). Однако в этом способе зерно вторичной рекристаллизации становится огромным, так что потери на вихревые токи не снижаются в достаточной степени, и уменьшение потерь в железе является критическим, хотя потери на гистерезис являются подходящими.

Поэтому рассматриваются способы уменьшения потерь в железе путём контроля фактора, отличного от разупорядочения ориентации зерна вторичной рекристаллизации, один из которых представляет собой способ, в котором размер зерна вторичной рекристаллизации снижается, чтобы сделать ширину магнитного домена небольшой и уменьшить потери на вихревые токи. Например, в JP2983128 предлагается способ, в котором размер зерна после вторичной рекристаллизации снижают нагревом до температуры не ниже 700°С со скоростью нагрева не менее 100°С/с в процессе нагрева обезуглероживающего отжига. А также разработан способ, в котором модифицируют магнитные домены для снижения потерь на вихревые токи путём формирования участков деформации в направлении, пересекающем направление прокатки поверхности стального листа, или периодическим формированием участков, удалённых из поверхностного слоя стального листа (канавки) в направлении прокатки. Например, в JP4510757 предлагается способ уменьшения потерь в железе лазерным облучением поверхности листа текстурированной электротехнической стали после окончательного отжига для модификации магнитных доменов, и в JP-B-S62-053579 предлагается способ уменьшения потерь в железе применением давления на листе текстурированной электротехнической стали после окончательного отжига для образования канавок в части железной матрицы и модификации магнитных доменов, и затем выполнением отжига для снятия напряжения, и в JP-A-2013-077380 предлагается способ, в котором потерь в железе улучшаются проведением модификации магнитного домена, при этом размер зерна вторичной рекристаллизации составляет не менее 10 мм и значительно уменьшается среднее значение угла β до не более 2°.

Раскрытие сущности изобретения

Задача, решаемая изобретением

Как указано выше, потерь в железе листа текстурированной электротехнической стали в значительной степени улучшены за счёт применения технологии формирования канавок или деформации на участках поверхности стального листа для достижения модификации магнитного домена. Однако предел улучшения потерь в железе вышеуказанным способом недостаточен с учётом современных требований к улучшению потерь в железе, так что необходимо дальнейшее улучшение.

Изобретение выполнено с учётом вышеуказанных проблем, присущих известному уровню техники, и его целью является стабильное получение листа текстурированной электротехнической стали, имеющего более хорошие потерь в железе, и предлагает преимущественный способ его изготовления.

Решение задачи

Изобретатели сконцентрировали внимание на сочетании технологии модификации магнитного домена и способа измельчения зерна вторичной рекристаллизации и провели различные исследования для решения вышеуказанной задачи.

Способ модификации магнитного домена формированием канавок или участков деформации на поверхности стального листа использует идею, что ширина основного магнитного домена снижается понижением высокоэнергетического состояния, возникающего в локально создаваемой части канавки или части участка деформации, чтобы тем самым уменьшить потери на вихревые токи. То есть, когда создана канавка, в части канавки возникает магнитный полюс, а когда вводится участок деформации, в участке деформации возникает структура магнитного домена, называемая замыкающим доменом, в результате чего создаётся высокоэнергетическое состояние, так что явление уменьшения ширины основного магнитного домена используется для понижения высокоэнергетического состояния. С другой стороны, способ измельчения зерна вторичной рекристаллизации может рассматриваться как модификация доменов с использованием границ зерна в качестве места создания магнитного полюса.

С этой целью эффект модификации магнитного домена формированием канавки или участков деформации считается таким же, что и эффект измельчения зерна вторичной рекристаллизации, так что, когда выполняется модификация магнитного домена формированием канавок или участков деформации в стальном листе, зерна вторичной рекристаллизации могут быть крупными и, следовательно, не выполняется измельчение зерна вторичной рекристаллизации.

Однако, согласно результатам исследований, проведённых авторами изобретения, было установлено, что даже когда модификация магнитного домена формированием канавок или участков деформации на поверхности стального листа применяется для дальнейшего улучшения магнитных свойств листа текстурированной электротехнической стали, эффективным является измельчение зерна вторичной рекристаллизации и особенно хорошие магнитные свойства (потерь в железе) стабильно получаются путём контроля среднего значения [β] угла отклонения β от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в поперечном направления в соответствующем диапазоне в зависимости от размера зерна вторичной рекристаллизация, и, следовательно, изобретение было завершено.

То есть изобретение представляет собой лист текстурированной электротехнической стали, имеющий химический состав, включающий Si: 2,5 - 5,0% масс. и Mn 0,01 - 0,8% масс., остальное Fe и неизбежные примеси, при этом непрерывные или прерывистые линейные канавки или линейные участки деформации формируются на одной или обеих поверхностях стального листа в направлении, пересекающем направление прокатки, с интервалом d в направлении прокатки 1 - 10 мм, и на обеих поверхностях формируется плёнка форстерита и покрытие, создающее натяжение, характеризующийся тем, что доля площади Sα6,5 зерен вторичной рекристаллизации на поверхности стального листа составляет не менее 90%, когда абсолютное значение угла отклонения α от идеальной ориентации {110}<001> в направлении, перпендикулярном к поверхности прокатки, составляет менее 6,5°, и доля площади Sβ2,5 зерен вторичной рекристаллизации на поверхности стального листа составляет не менее 75%, когда абсолютное значение угла отклонения β от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении по ширине составляет менее 2,5°, и средняя длина [L] (мм) зерен вторичной рекристаллизации в направлении прокатки и среднее значение [β] угла β(°) удовлетворяют следующим уравнениям (1) и (2):

15,63 x [β] + [L] < 44,06 (1)

[L] ≤ 20. (2)

Лист текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что содержит один или несколько элементов, выбранных из Cr: 0,01 - 0,50% масс., Cu: 0,01 - 0,50% масс., Р: 0,005 - 0,50% масс., Ni: 0,010 - 1,50% масс., Sb: 0,005 - 0,50% масс., Sn: 0,005 - 0,50% масс., Bi: 0,005 - 0,50% масс., Мо: 0,005 - 0,10% масс., В: 0,0002 - 0,0025% масс., Те: 0,0005 - 0,010% масс., Nb: 0,0010 - 0,010% масс., V: 0,001 - 0,010% масс. и Ta: 0,001 - 0,010% масс. в дополнение к вышеуказанному химическому составу.

Кроме того, настоящее изобретение относится к способу изготовления вышеуказанного листа текстурированной электротехнической стали, включающему ряд стадий горячей прокатки стального сляба химического состава, включающего C: 0,002 - 0,10% масс., Si: 2,5 - 5,0% масс., Mn: 0,01 - 0,8% масс., Al: 0,010 - 0,050% масс. и N: 0,003 - 0,020% масс., остальное Fe и неизбежные примеси, для формирования горячекатаного листа, однократную, двукратную или многократную холодную прокатку горячекатаного листа с промежуточным отжигом, проводимым между ними, для получения холоднокатаного листа конечной толщины, первичный рекристаллизационный отжиг холоднокатаного листа, нанесение отжигового сепаратора на поверхности стального листа, окончательный отжиг листа и формирование покрытия, создающего натяжение, характеризующемуся тем, что лист подвергают выдержке при температуре Т в интервале 250 - 600°С в течение 1 - 10 секунд в процессе нагрева первичного рекристаллизационного отжига, и затем нагревают от температуры Т до 700°С со скоростью нагрева не менее 80°С/с и отношением (Imax/Imin) максимального значения Imax в профиле интенсивности излучения Si в направлении глубины к минимальному значению Imin, находящемуся в положении, более глубоком, чем максимальное значение Imax, когда поверхность стального листа после первичного рекристаллизационного отжига исследуют с помощью оптической эмиссионной спектрометрии тлеющего разряда, составляет не менее 1,5 и непрерывные или прерывистые линейные канавки или линейные участки деформации формируются на одной поверхности или обеих поверхностях стального листа в направлении, пересекающем направление прокатки с интервалом d в направлении прокатки 1 - 10 мм в любом процессе после холодной прокатки.

Стальной сляб, используемый в способе изготовления листа текстурированной электротехнической стали в соответствии с изобретением, характеризуется тем, что содержит одно или два элемента, выбранные из Se: 0,003 - 0,030% масс. и S: 0,002 - 0,030% масс. в дополнение к вышеуказанному химическому составу.

Стальной сляб, используемый в способе изготовления листа текстурированной электротехнической стали в соответствии с изобретением, характеризуется тем, что содержит один или несколько элементов, выбранных из Cr: 0,01 - 0,50% масс., Cu: 0,01 - 0,50% масс., Р: 0,005 - 0,50% масс., Ni: 0,010 - 1,50% масс., Sb: 0,005 - 0,50% масс., Sn: 0,005 - 0,50% масс., Bi: 0,005 - 0,50% масс., Мо: 0,005 - 0,10% масс., В: 0,0002 - 0,0025 % масс., Te: 0,0005 - 0,010% масс., Nb: 0,0010 - 0,010% масс., V: 0,001 - 0,010% масс. и Ta: 0,001 -0,010% масс. в дополнение к вышеуказанному химическому составу.

Технический результат

В соответствии с изобретением, когда выполняется модификация магнитного домена посредством формирования линейных канавок или участков деформации на поверхности листа текстурированной электротехнической стали, эффект улучшения потерь в железе модификацией магнитного домена может быть максимально реализован за счёт контроля размера зерна и ориентации кристаллов зерна вторичной рекристаллизации в соответствующих интервалах, так чтобы можно было получать листы текстурированной электротехнической стали с потерями в железе ниже, чем у обычного листа.

Краткое описание чертежей

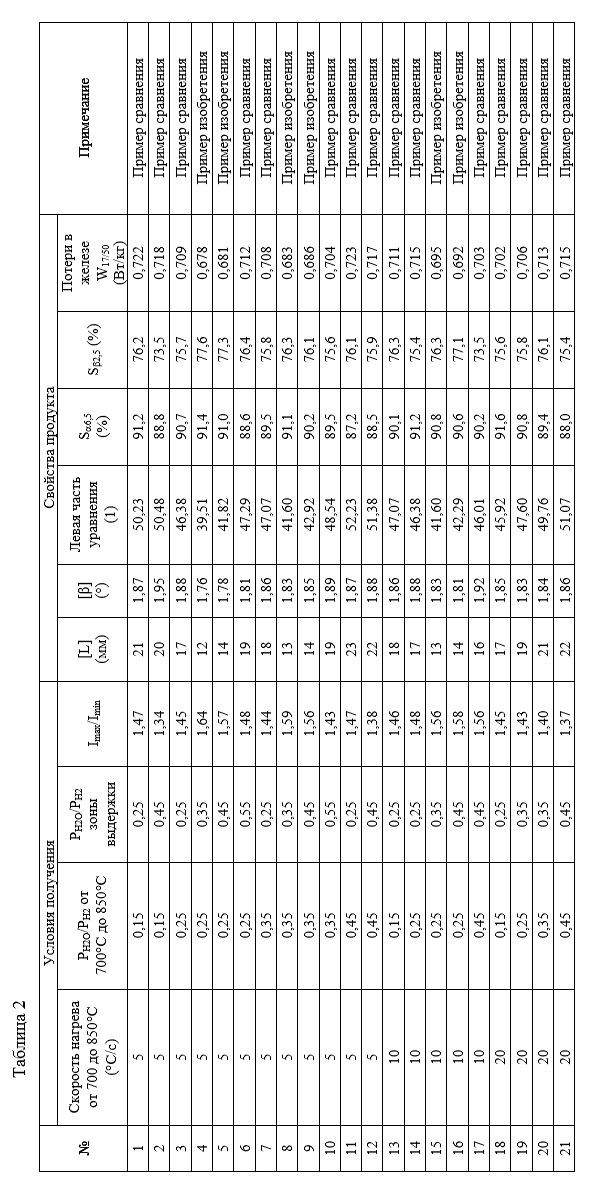

Фиг. 1 представляет влияние среднего значения [β] угла отклонения β от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении ширины и средней длины [L] зерна вторичной рекристаллизации в направлении прокатки на потери в железе W17/50.

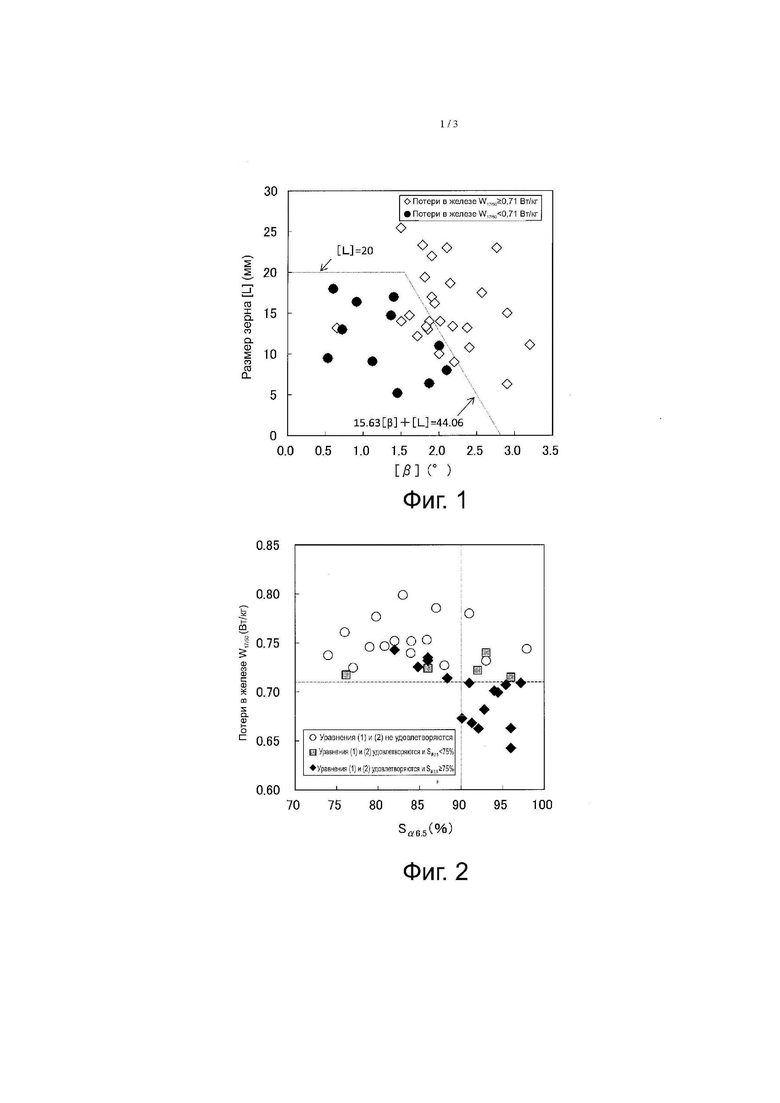

Фиг. 2 представляет график соотношения между долей площади Sα6,5 зерен вторичной рекристаллизации, имеющих угол отклонения α менее 6,5°, и потерями в железе W17/50.

Фиг. 3 представляет график соотношения между долей площади Sβ2,5 зерен вторичной рекристаллизации, имеющих угол отклонения β менее 2,5°, и потерями в железе W17/50.

Фиг. 4 представляет график влияния доли площади Sα6,5 зерен вторичной рекристаллизации, имеющих угол отклонения α менее 6,5°, и доли площади Sβ2,5 зерен вторичной рекристаллизации, имеющих угол отклонения β менее 2,5°, на потерь в железе W17/50.

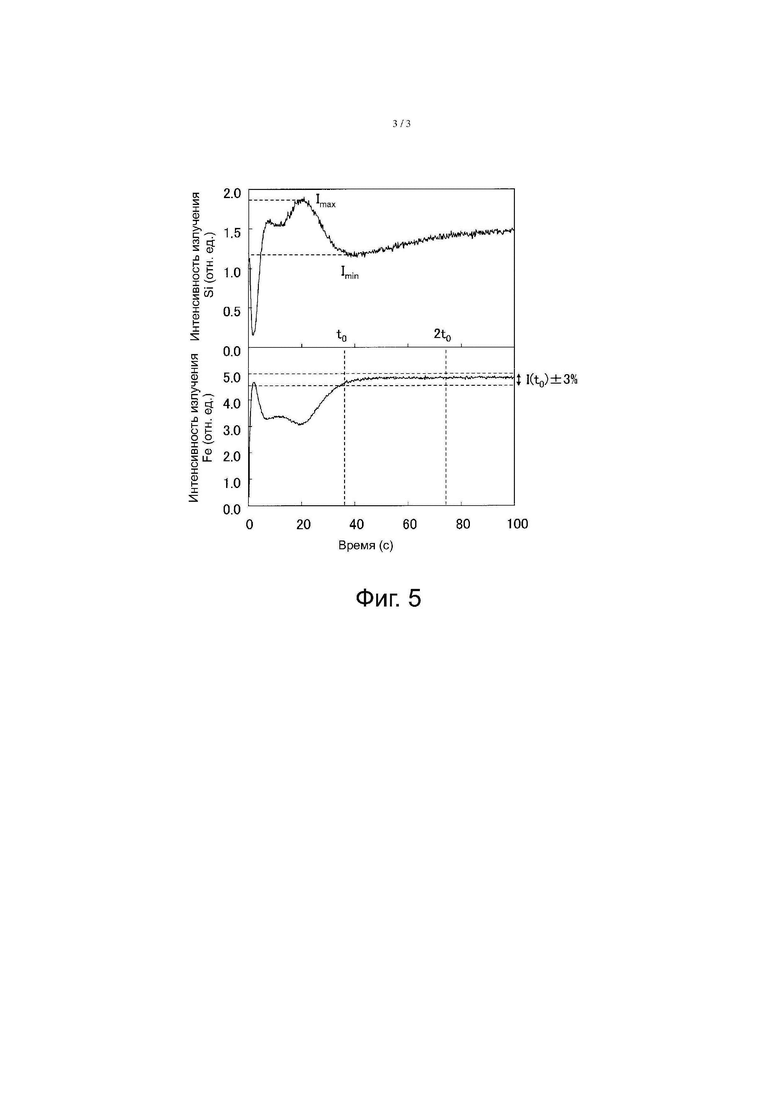

Фиг. 5 является пояснительной диаграммой способа определения отношения (Imax/Imin) максимального значения Imax к минимальному значению Imin в профиле интенсивности излучения Si в направлении глубины.

Осуществление изобретения

Для листа текстурированной электротехнической стали в соответствии с настоящим изобретением, во-первых, необходимо, чтобы модификация магнитного домена выполнялась формированием линейных канавок или линейных участков деформации на одной поверхности или обеих поверхностях стального листа, чтобы уменьшить потерь в железе. Линейные канавки или участки деформации, сформированные на поверхности стального листа для модификации магнитного домена, создают в направлении, пересекающем под углом близким к 90° направление прокатки. При уменьшении угла пересечения, эффект улучшения потерь в железе путём модификации магнитного домена снижается, поэтому желательно, чтобы диапазон составлял 90 - 60°. Кроме того, канавки могут быть сформированы в непрерывной линейной форме или могут быть сформированы в прерывистой линейной форме, повторяющей заданный элемент, такой как пунктирная линия или последовательность точек.

Интервал d линейных канавок или линейных участков деформации в направлении прокатки стального листа во время модификации магнитного домена должен быть в диапазоне 1 - 10 мм. Когда интервал превышает 10 мм, эффект модификации магнитного домена не достигается в достаточной степени, а когда он менее 1 мм, доля участков канавок или участков деформации на стальном листе, становится больше и, следовательно, кажущаяся плотность магнитного потока понижаются и гистерезисные потери возрастают. Предпочтительно он находится в диапазоне 2 - 8 мм.

Для листа текстурированной электротехнической стали в соответствии с изобретением необходимо, чтобы размер зерна и ориентация кристаллов зерна вторичной рекристаллизации контролировались в соответствующих интервалах, описанных ниже, для уменьшения потерь в железе.

Различные листы текстурированной электротехнической стали изготавливаются путём формирования непрерывных линейных канавок шириной 80 мкм и глубиной 25 мкм на одной поверхности листа текстурированной электротехнической стали с содержанием Si 3,4% масс. под углом пересечения 70° относительно направления прокатки и с интервалом d в направлении прокатки 3,5 мм и формирования плёнки форстерита и покрытия, создающего натяжение, из стекла на основе фосфата на обеих поверхностях стального листа, из которого вырезают испытуемые образцы шириной 100 мм и длиной 300 мм в направление прокатки в качестве продольного направления. С использованием этих образцов для испытаний измеряют угол отклонения α от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении, перпендикулярном к направлению прокатки, угол отклонения β от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении ширины, среднюю длину [L] зерна вторичной рекристаллизации в направлении прокатки и потери в железе W17/50.

Потери в железе W17/50 представляют собой потери в железе в каждом испытуемом образце, измеренные методом, описанным в JIS C2556.

Каждый угол отклонения α и угол отклонения β являются средним значением, каждого угла отклонения α от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении, перпендикулярном направлению прокатки, угла отклонения β от идеальной ориентации {110}<001> зерна вторичной рекристаллизации в направлении ширины, измеренным по всему испытуемому образцу с шагом 2 мм в поперечном направлении и в направлении ширины с помощью рентгеновской дифракционной аппаратуры общего назначения.

Средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки представляет собой средний размер зерна, определённый путем удаления плёнок с поверхности испытуемого образца после измерения потерь в железе, нанесения прямых линий, проходящих в направлении прокатки, с шагом 5 мм в поперечном направлении и делением длины прямой на число границ зерна, пересекающих прямую линию.

Фиг. 1 представляет влияние среднего значения [β] угла отклонения β и средней длины [L] в направлении прокатки зерна вторичной рекристаллизации на потери в железе W17/50. Как видно из этой фиг., образец демонстрирует настолько хорошие свойства, что потери в железе W17/50 составляют менее 0,71 Вт/кг, средняя длина [L] (мм) зерна вторичной рекристаллизации в направлении прокатки и среднее значение [β] (°) угла β находятся в диапазонах, удовлетворяющих следующим уравнениям (1) и (2):

15,63 x [β] + [L] < 44,06 (1)

[L] ≤ 20. (2)

Однако испытуемые образцы, имеющие потери в железе W17/50 не менее 0,71 Вт/кг, также существуют в вышеуказанных диапазонах. Поэтому изучено соотношение между долей площади Sα6,5 зерен вторичной рекристаллизации, имеющих угол отклонения α не более 6,5°, и потерями в железе W17/50 и соотношение между долей площади Sβ2,5 зерен вторичной рекристаллизации, имеющих угол отклонения β менее 2,5°, и потерями в железе W17/50, и их результаты показаны на фиг. 2 - 3.

Здесь доля площади Sα6,5 и доля площади Sβ2,5 являются долей (%) точек измерения при угле отклонения α не более 6,5° и долей (%) точек измерения при угле отклонения β не более 2,5°, соответственно, когда каждая точка, измеренная с шагом 2 мм по всей поверхности испытуемого образца, принимается за точку измерения одного кристаллического зерна.

Как видно из этих фиг., потери в железе W17/50 коррелируют с долей площади Sα6,5 и долей площади Sβ2,5 и когда указанные доли площади становятся высокими, потери в железе уменьшаются. Теперь соотношение между потерями в железе W17/50, долей площади Sα6,5 и долей площади Sβ2,5 испытуемых образцов показано на фиг. 1, средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки и среднее значение [β] угла β удовлетворяющие диапазонам уравнений (1) и (2), показаны на фиг. 4. Как видно из этой фиг., образцы для испытаний, демонстрирующие настолько хорошие свойства, что потери в железе W17/50 составляют менее 0,71 Вт/кг, имеют долю площади Sα6,5 не менее 90% и долю площади Sβ2,5 не менее 75%.

Как видно из приведённых выше результатов, для того, чтобы лист текстурированной электротехнической стали имел подходящие потери в железе, необходимо, чтобы средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки и среднее значение [β] угла β имели диапазоны, удовлетворяющие уравнениям (1) и (2), и, кроме того доля площади Sα6,5 составляла не менее 90%, и доля площади Sβ2,5 составляла не менее 75%. Предпочтительно значение в правой части уравнения (1) не превышает 40, и значение в правой части уравнения (2) не превышает 18, и доля площади Sα6,5 составляет не менее 93% и доля площади Sβ2,5 составляет не менее 80%.

Причина, по которой подходящие потери в железе получают контролем размера зерна и ориентации кристаллов вторичной рекристаллизации в вышеуказанных диапазонах, недостаточно ясна, но представляется следующим образом.

В листе текстурированной электротехнической стали, подвергнутой модификации магнитного домена, когда зерно вторичной рекристаллизации является достаточно большим по сравнению с повторяющимся интервалом d сформированных линейных канавок или участков деформации в направлении прокатки, эффект модификации магнитного домена за счёт границ зерна почти не проявляется. Однако когда размер зерна вторичной рекристаллизации до некоторой степени приближается к интервалу d, граница зерна, пересекающаяся с направлением прокатки, начинает указывать на эффект, аналогичный случаю проведения дополнительной модификации магнитного домена, в результате чего потери на вихревые токи дополнительно уменьшаются, снижая потери в железе. Считается, что вышеуказанный эффект проявляется в модификации магнитного домена в интервале d в направлении прокатки в диапазоне 1 - 10 мм, когда средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки составляет не более 20 мм или удовлетворяет уравнению (2).

Кроме того, вышеуказанный эффект не получается просто путем сужения интервала d модификации магнитного домена в направлении прокатки. Это считается следствием того, что области, подвергнутые модификации магнитного домена (канавка, участок деформации), являются большими по общему объёму по сравнению с границами зерна, и железная матрица отсутствует в случае канавок и магнитная проницаемость в направлении прокатки уменьшается за счет деформации в случае участков деформации и, следовательно, кажущаяся плотность магнитного потока снижается и гистерезисные потери возрастают.

Поскольку средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки становится длиннее, эффект модификации магнитного домена, получаемый за счёт границ зерна, пересекающих направление прокатки, становится слабым, так что необходимо восполнить ухудшение, связанное с этим, потерь в железе за счёт улучшения ориентации кристалла. То есть гистерезисные потери уменьшаются за счет уменьшения угла отклонения β от {110}<001> идеальной ориентации зерна вторичной рекристаллизации в направлении ширины, и дополнительно узкие домены (область, имеющая магнитный момент в направлении ширины, для снижения генерируемой магнитостатической энергии, когда угол β отклоняется на несколько градусов) уменьшаются для подавления увеличения ширины магнитного домена, в результате чего потери на вихревые токи могут быть снижены. Поэтому необходимо сделать среднюю величину [β] угла отклонения β малой в соответствии с уравнением (1), так как средняя длина [L] зерна вторичной рекристаллизации в направлении прокатки становится больше.

Причина, по которой существует нижний предел для каждой доли площади Sα6,5 зерна вторичной рекристаллизации при угле отклонения α не более 6,5° и доли площади Sβ2,5 зерна вторичной рекристаллизации при угле отклонения β не более 2,5°, полагается следующей.

Даже если среднее значение [α] угла α и среднее значение [β] угла β являются небольшими и когда кристаллическое зерно, имеющие ориентацию, в значительной степени отклоняющуюся от ориентации Госса, содержится в зерне вторичной рекристаллизации в количестве, превышающем постоянное значение, ухудшаются магнитные свойства и увеличиваются потери в железе во всём стальном листе. С этой целью, даже когда средняя длина в направлении прокатки [L] и среднее значение [β] угла отклонения β в зерне вторичной рекристаллизации удовлетворяют уравнениям (1) и (2), если доля площади Sα6.5 или Sβ2.5 невысокая, не могут быть получены подходящие магнитные свойства, как показано на фиг. 2 – 4.

Поэтому угол отклонения α и угол отклонения β зерна вторичной рекристаллизации должны быть уменьшены до некоторой степени или более в направлении прокатки и их критическими точками считаются 90% для Sα6.5 и 75% для Sβ2.5.

При фактическом изготовлении листов текстурированной электротехнической стали эффективным является повышение скорости нагрева при первичном рекристаллизационном отжиге или первичном рекристаллизационном отжиге в сочетании с обезуглероживающим отжигом для уменьшения средней длины [L] зерна вторичной рекристаллизации в направлении прокатки. Когда быстрый нагрев проводят в процессе нагрева первичного рекристаллизационного отжига, количество зерён первичной рекристаллизации, имеющих ориентацию Госса, увеличивается в структуре стального листа после первичного рекристаллизационного отжига и, следовательно, размер зерна вторичной рекристаллизации после последующего окончательного отжига может быть уменьшен.

Конкретно быстрая термообработка оказывает эффект подавления формирования ориентации <111>//ND в текстуре рекристаллизации, способствуя формированию зерна с ориентацией Госса ({110}<001>) в качестве зародыша вторичной рекристаллизации. В общем, ориентация <111>//ND находится в таком состоянии, что накопленная энергия деформации высока, потому что холодная прокатка вызывает значительную деформацию по сравнению с другими ориентациями. С этой целью рекристаллизацию преимущественно проводят исходя из текстуры прокатки ориентации <111>//ND, имеющей высокую накопленную энергию деформации при нагреве первичного рекристаллизационного отжига при обычной скорости нагрева (около 20°С/с). В этой рекристаллизации зерно с ориентацией <111>//ND обычно возникает из текстуры прокатки с ориентацией <111>//ND, поэтому основная ориентация текстуры после рекристаллизации имеет ориентацию <111>//ND.

Однако когда выполняется быстрый нагрев, стальной лист за короткое время достигает более высокой температуры, так что накопленная энергия деформации является относительно низкой и рекристаллизация проходит исходя из ориентации Госса, имеющей высокую начальную температуру рекристаллизации по сравнению с зерном с ориентацией <111>//ND, так что ориентация <111>//ND после рекристаллизации относительно уменьшается и число зёрен с ориентацией Госса ({110}<001>) увеличивается. Поскольку количество зёрен с ориентацией Госса становится высоким, многие зёрна с ориентацией Госса генерируются даже при вторичной рекристаллизации, и зерно вторичной рекристаллизации измельчается, что уменьшает потери в железе. Чтобы получить такой эффект, необходимо нагреть зону до 500 - 700°С в процессе нагрева со скоростью нагрева не менее 80°С/с. Предпочтительно она составляет не менее 120°С/с.

Кроме того, когда теплую прокатку выполняют как холодную прокатку, она эффективна для измельчения зерна вторичной рекристаллизации, потому что усиливается введение полосы деформации (линия скольжения) в кристаллическое зерно посредством прокатки и угол ориентации Госса, окруженный областью с большой деформацией, формируется в полосе деформации.

Далее, способ выделения мелкодисперсного ингибитора в стали для контроля вторичной рекристаллизацией эффективен для получения доли площади Sα6.5 не менее 90%, и доли площади Sβ2.5 не менее 75%, кроме того, что вышеуказанные [L] и среднее значение [β] угла отклонения β удовлетворяют уравнениям (1) и (2) за счёт измельчения ориентации кристаллов в зерне вторичной рекристаллизации. В качестве ингибитора можно использовать одно или несколько соединений, выбранных из хорошо известных AlN, MnS, MnSe и т.д., но без ограничения ими.

Кроме того, эффективным является увеличение обжатия конечной холодной прокатки, чтобы утончить ориентацию вторичной рекристаллизации. При увеличении обжатия прокатки окончательной холодной прокатки, степени интеграции ориентации {111}<112> совместно с ориентацией <111>//ND и ориентацией {12 4 1}<148> увеличиваются в текстуре после первичной рекристаллизации. Поскольку граница кристаллического зерна между кристаллическими зёрнами с двумя ориентациями и зёрнами с ориентацией Госса обладает большой подвижностью по сравнению с другими границами кристаллических зёрен, усиливается предпочтительный рост зёрен с ориентацией Госса в окончательном отжиге. В результате улучшается чёткость ориентации вторичной рекристаллизации в ориентацию Госса. Однако когда обжатие прокатки слишком увеличено, вторичная рекристаллизация ориентации Госса становится нестабильной. Поэтому в настоящем изобретении обжатие прокатки в окончательной холодной прокатке задается в диапазоне 85 - 94%. Предпочтительно в диапазоне 87 - 92%.

При увеличении обжатия прокатки окончательной холодной прокатки, степень интеграции ориентации {111}<112> и ориентации {12 4 1}<148> повышается в текстуре первичной рекристаллизации, в то время как ориентация Госса уменьшается, так что зерно вторичной рекристаллизации укрупняется. Однако в изобретении необходимо поддерживать размер зерна и ориентацию кристаллов зерна вторичной рекристаллизации в соответственном сбалансированном состоянии, так что укрупнение не является благоприятным. Для измельчения зерна вторичной рекристаллизации вышеуказанный быстрый нагрев в первичном рекристаллизационном отжиге является эффективным, но когда обжатие прокатки при окончательной холодной прокатке превышает 85%, трудно обеспечить достаточное количество зёрен с ориентации Госса только контролем скорости нагрева в температурной зоне 500 - 700oC.

Поэтому дополнительно к вышеуказанному быстрому нагреву в процессе нагрева первичного рекристаллизационного отжига необходимо, чтобы выдержка проводилась при любой температуре Т в диапазоне 250 - 600°С в процессе нагрева в течение 1 - 10 секунд, в то время как зона от температуры выдержки Т до 700°С нагревается со скоростью нагрева не менее 80°С/с.

Причина, как полагают, в следующем.

Когда термообработка проводится путём поддерживания температурной зоны, вызывающей возврат на пути быстрого нагрева (250 - 600°С) в течение заданного времени, ориентация <111>//ND, имеющая высокую энергию деформации, преимущественно вызывает возврат. Для этого избирательно снижается движущая сила, приводящая к рекристаллизации с ориентацией <111>//ND, полученной из текстуры прокатки ориентации <111>//ND, и, следовательно, рекристаллизация вызвана другими ориентациями. В результате количество зерна с ориентацией Госса относительно увеличивается после первичной рекристаллизации. Когда температура выдержки ниже 250°C или время выдержки составляет менее 1 секунды, степень возврата недостаточна и вышеуказанный эффект не достигается. С другой стороны, когда температура выдержки превышает 600°С или время выдержки превышает 10 с, возврат вызывается в более широком диапазоне и рекристаллизация не проходит, и текстура после возврата сохраняется. В результате формируется текстура, отличная от вышеуказанной текстуры первичной рекристаллизации, которая негативно влияет на вторичную рекристаллизацию и ухудшает потери в железе. Поэтому в настоящем изобретении необходимо проводить термообработку при любой температуре 250 - 600°С в процессе нагрева первичного рекристаллизационного отжига в течение 1 - 10 секунд.

В изобретении необходимо нагреть зону 500 - 700°С в процессе нагрева со скоростью нагрева не менее 80°С/с для увеличения количества зёрен с ориентацией Госса, как указано выше. Однако температура выдержки Т (любая температура 250 - 600°С) ниже 700°С. Следовательно, скорость нагрева должна составлять 80°С/с даже в зоне от температуры выдержки Т до 700°С. Предпочтительно, она составляет не менее 120°С/с.

Чтобы получить лист текстурированной электротехнической стали в соответствии с изобретением, устанавливающим измельчение зерен вторичной рекристаллизации и корректировку отклонений углов α и β, только указанного способа недостаточно и необходимо использовать средства для увеличения степени интеграции ориентации вторичной рекристаллизации. Конкретно, необходимо, чтобы средняя скорость нагрева от 700°С, достигаемая в процессе нагрева первичного рекристаллизационного отжига до выдержки, не превышала 15°С/с, и кислородный потенциал РН2О/РН2 атмосферы в зоне от 700°C до выдержки находился в диапазоне 0,2 - 0,4, и кислородный потенциал РН2О/РН2 в зоне выдержки находился в диапазоне 0,3 - 0,5.

Причина заключается в следующем.

В более высокотемпературной зоне первичного рекристаллизационного отжига, особенно в температурной зоне не ниже 700°С, внутренний оксидный слой, в основном состоящий из SiO2, обычно формируют на поверхностном слое стального листа путём поддержания окислительной атмосферы. Внутренний оксидный слой является основой для взаимодействия с отжиговым сепаратором, состоящим главным образом из MgO, в последующем окончательном отжиге с образованием плёнки форстерита, при этом он имеет эффект предотвращения такого азотирования, когда азот атмосферы проникает в стальной лист в ходе окончательного отжига и подавляет разложение AlN, как ингибитор. Когда разложение AlN блокируется азотированием, вторичная рекристаллизация, относящаяся только к ориентировке Госса, блокируется, и, следовательно, зерно, имеющие ориентацию, отличающуюся от ориентации Госса, подвергается вторичной рекристаллизации.

Эффект подавления азотирования в значительной степени зависит от структуры внутреннего оксидного слоя. Точнее структура внутреннего оксидного слоя, эффективная для подавления проникновения азота, представляет собой такую структуру, что SiO2 является слоистым или мелко-сферическим и концентрируется на определённой глубине внутреннего оксидного слоя (обогащенного Si). Когда внутренний оксидный слой имеет такую структуру, он эффективно блокирует диффузию азота, проникающего из поверхностного слоя стального листа, во время окончательного отжига, во внутреннюю часть стального листа и подавляет азотирование.

О внутреннем оксидном слое, имеющем указанную выше структуру, можно судить по уровню обогащения Si в оксидном слое. Конкретно, полагают, что поверхность стального листа после первичного рекристаллизационного отжига анализируется с помощью прибора для оптической эмиссионной спектроскопии тлеющего разряда GDS для получения распределения концентрации Si в направлении глубины (профиль интенсивности излучения), а когда значение отношения интенсивности (Imax/Imin) максимальной интенсивности излучения Imax Si в вышеуказанном профиле интенсивности излучения Si к минимальной интенсивности излучения Imin Si, находящегося в более глубоком положении, чем для максимальной интенсивности Imax, увеличивается, обогащение Si в оксидном слое способствует созданию структуры, подходящей для подавления проникновения азота. В соответствии с исследованием изобретателей, значение (Imax/Imin) внутреннего оксидного слоя, эффективное в подавлении азотирования, составляет не менее 1,5. Кроме того, предпочтительное значение (Imax/Imin) составляет не менее 1,55.

Ниже описано измерение Imax/Imin.

Поверхность образца стального листа после первичного рекристаллизационного отжига анализируют с помощью высокочастотного прибора для оптической эмиссионной спектроскопии тлеющего разряда для измерения интенсивности излучения Si внешней поверхности на одной стороне образца до достаточно глубокой области в направлении к центру толщины листа, и максимальная интенсивность излучения Imax Si и минимальная интенсивность излучения Imin Si, находящегося в положении более глубоком, чем в случае максимальной интенсивности излучения Imax, определяются из полученного таким образом профиля Si для расчета Imax/Imin. Измерение до достаточно глубокого положения означает, что, как показано на фиг. 5, когда распределение интенсивности излучения Fe в направлении глубины от поверхности стального листа измеряют совместно с Si и интенсивность излучения Fe за время измерения t в области более глубокой, чем слой без Fe, существующий в части поверхностного слоя, в котором интенсивность излучения Fe увеличивается и приближается к некоторому значению, составляет IFe (t) и минимальное время интенсивности излучения IFe (2t) Fe при времени измерения 2t в диапазоне ± 3% к вышеуказанной интенсивности излучения IFe (t) равно t0, измерение продолжается в течение времени в 2 или более раз дольше, чем t0.

Для образования внутреннего оксидного слоя, обогащенного Si, атмосфера в температурной зоне не ниже 700°С, начало образования внутреннего оксидного слоя, проходит в относительно низких окислительных условиях и выполняется медленный нагрев. Предпочтительно, чтобы кислородный потенциал РН2О/РН2 атмосферы от 700°C до температуры выдержки находился в диапазоне 0,2-0,4, и скорость нагрева в вышеуказанном температурном диапазоне не превышала 15°C/с. Когда кислородный потенциал РН2О/РН2 атмосферы слишком высок, превышающий 0,4, или когда скорость нагрева превышает 15°С/с, и более высокая температура достигается за короткое время, образование внутреннего оксидного слоя значительно ускоряется и, следовательно, структура SiO2 изменяется из слоистой или мелко-сферической формы до крупнозернистой сферической или дендритной формы с уменьшением обогащения Si. В отличие от этого, когда кислородный потенциал РН2О/РН2 атмосферы меньше 0,2, внутренний оксидный слой недостаточно образуется до достижения выдержки, а образование внутреннего оксидного слоя значительно ускоряется во время выдержки так, что структура становится крупнозернистой сферической или дендритной. Предпочтительно кислородный потенциал РН2О/РН2 атмосферы в вышеуказанной температурной зоне находится в диапазоне 0,25 - 0,35, и скорость нагрева в зоне составляет не более 10°С/с.

Кроме того, важными являются окислительные свойства атмосферы во время выдержки, и, следовательно, кислородный потенциал РН2О/РН2 атмосферы во время выдержки должен находиться в диапазоне 0,3 - 0,5. Когда кислородный потенциал РН2О/РН2 составляет менее 0,3, образование внутреннего оксидного слоя не усиливается и обогащения Si не происходит. С другой стороны, когда он превышает 0,5, происходит быстрое образование внутреннего оксидного слоя. В любом случае невозможно образование внутреннего оксидного слоя, связанного с соответствующим обогащением Si. Предпочтительный кислородный потенциал РН2О/РН2 в процессе выдержки составляет 0,35 - 0,45.

Далее, лист текстурированной электротехнической стали в соответствии с изобретением требует создания на поверхности стального листа плёнки форстерита и покрытия, создающего натяжение (изоляционного покрытия), для уменьшения потерь в железе.

Плёнка форстерита может быть сформирована нанесением отжигового сепаратора, состоящего в основном из MgO, на поверхность стального листа после обезуглероживающего отжига и сушки, а затем проведением окончательного отжига. Плёнка форстерита обладает изоляционными свойствами и действием, создающим растягивающее напряжение на поверхности стального листа в направлении прокатки, чтобы сузить ширину магнитного домена и уменьшить потери на вихревые токи.

Кроме того, покрытие, создающее натяжение (изоляционное покрытие), может быть получено нанесением раствора для покрытия, содержащего, например, фосфат-хромат-коллоидный диоксид кремния, на поверхность стального листа после окончательного отжига и прокаливания при температуре около 800°С, который увеличивает изоляционные свойства поверхности стального листа и создаёт растягивающее напряжения на поверхности стального листа в направлении прокатки, чтобы сузить ширину магнитного домена и уменьшить потери на вихревые токи, подобно плёнке форстерита.

Натяжение, создаваемое на поверхности стального листа этими покрытиями, предпочтительно находится в диапазоне от 4,8 до 36 МПа на одну поверхность стального листа с точки зрения эффективного уменьшения потерь на вихревые токи. Увеличение создаваемого натяжения можно измерить по величине деформации стального листа, когда покрытие на одной поверхности стального листа удаляют травлением или т.п. после формирования покрытия, создающего натяжение.

Кроме того, плёнка форстерита образуется из подслойной окалины, сформированной на поверхности стального листа во время обезуглероживающего отжига, и состоящей в основном из диоксида кремния в качестве исходного материала при окончательном отжиге, так что необходимо формировать соответствующее количество подслойной окалины, чтобы обеспечить изоляционные свойства и адгезию плёнки форстерита к стальному листу. Когда масса покрытия, в пересчёте на кислород, составляет 0,30 г/м2, подслойной окалины слишком мало и количество образующегося форстерита является недостаточным, и изоляционные свойства и адгезивность покрытия снижаются. С другой стороны, когда она превышает 0,75 г/м2, количество образующегося форстерита становится слишком большим, что приводит к уменьшению коэффициента заполнения при приготовлении пакета стальных листов. Следовательно, в изобретении предпочтительно после прокаливания в обезуглероживающем слое масса покрытия в пересчёте на кислород составляет 0,30 - 0,75 г/м2. Более предпочтительно этот диапазон составляет 0,40 - 0,60 г/м2.

Ниже описан способ изготовления листа текстурированной электротехнической стали согласно изобретению.

Лист текстурированной электротехнической стали в соответствии с изобретением изготавливают путём горячей прокатки исходного стального материала (сляб) заданного химического состава, описанного ниже, для получения горячекатаного листа, проведением однократной, двукратной или многократной холодной прокатки горячекатаного листа с промежуточным отжигом, выполняемым между ними, для получения холоднокатаного листа конечной толщины, проведением первичного рекристаллизационного отжига холоднокатаного листа, нанесением отжигового сепаратора на поверхность стального листа, окончательного отжига листа и формированием изоляционного покрытия, при этом выполняя модификацию магнитного домена на любой стадии после холодной прокатки.

Исходный стальной материал (сляб), используемый при изготовлении листа текстурированной электротехнической стали в соответствии с изобретением, должен содержать Si не менее 2,5% масс. для увеличения удельного сопротивления конечного листа (стальной лист после окончательного отжига) для уменьшения потерь на вихревые токи. Когда содержание составляет менее 2,5% масс., потери на вихревые токи не могут быть уменьшены и не достигаются подходящие потери в железе. С другой стороны, когда содержание более 5% масс., трудно выполнять холодную прокатку и увеличивается риск, такой как разрушение листа или т.п.. Поэтому содержание Si составляет 2,5 - 5% масс. Предпочтительно, оно находится в диапазоне 2,8 - 4,3% масс.

Также сляб, используемый в изобретении, должен содержать C и Mn в пределах C: 0,002 - 0,10% масс. и Mn: 0,01 - 0,8% масс., соответственно, в дополнение к Si.

C обладает эффектом упрочнения границ зерна для подавления разрушения сляба, и его содержание должно быть не менее 0,002% масс. С другой стороны содержание С необходимо снизить до не более 0,0050% масс. на стадии конечного листа, чтобы не вызвать магнитное старение. Если содержание С в исходном материале стали превышает 0,1% масс., существует риск, что материал не может быть подвергнут обезуглероживанию в достаточной степени даже при обезуглероживающем отжиге. Предпочтительно содержание С в исходном материале стали находится в диапазоне 0,01 - 0,09% масс.

Также содержание Mn должно быть не менее 0,01% масс., чтобы предотвратить охрупчивание в горячем состоянии и обеспечить подходящую обрабатываемость в горячем состоянии. Однако, когда содержание превышает 0,8% масс., указанный эффект насыщается и плотность магнитного потока уменьшается. Предпочтительно содержание Mn находится в диапазоне 0,02 - 0,5% масс.

Кроме того, сляб, используемый в качестве исходного материала листа текстурированной электротехнической стали в соответствии с изобретением, должен содержать Al и N в качестве ингредиента, образующего ингибитор, в диапазонах Al: 0,010 - 0,050% масс. и N: 0,003 - 0,020% масс., соответственно, для обеспечения вторичной рекристаллизации для увеличения степени интеграции ориентации Госса. Когда содержание Al составляет менее 0,050% масс. или когда содержание N составляет менее 0,003% масс., формирование AlN является недостаточным и степень интеграции ориентации Госса понижается. С другой стороны, когда содержание Al превышает 0,050% масс. или когда содержание N превышает 0,02% масс., количество образованного AlN становится чрезмерным и вторичная рекристаллизация ориентации Госса блокируется. Следовательно, содержание Al и N должно быть в вышеуказанных диапазонах. Диапазоны предпочтительно составляют Al: 0,015 - 0,035% масс. и N: 0,005 - 0,015% масс. Более того, когда AlN используется в качестве ингибитора, N может содержаться в количестве, необходимом для вторичной рекристаллизации при плавлении стали, или может содержаться в количестве, необходимом для вторичной рекристаллизации, при условии азотирования на любой стадии от холодной прокатки до окончательного отжига для вторичной рекристаллизации.

В качестве ингибитора, отличного от AlN, используемого в изобретении, можно упомянуть MnSe и MnS. В случае использования такого ингибитора содержание S и Se предпочтительно находится в диапазонах Se: 0,003 - 0,030% масс. и S: 0,002 - 0,03% масс. соответственно. Более предпочтительно, они находятся в диапазонах Se: 0,005 - 0,025% масс. и S: 0,002 - 0,01% масс. Кроме того, ингибиторы MnSe и MnS более предпочтительно использовать вместе с AlN. Также MnSe и MnS могут быть использованы по отдельности или могут использоваться совместно.

Кроме того, сляб может содержать один или более элементов, выбранных из Cr, Cu и P в диапазонах Cr: 0,01 - 0,50% масс., Cu: 0,01 - 0,50% масс. и Р: 0,005 - 0,50% масс. для дальнейшего уменьшая потерь в железе. Кроме того, он может содержать один или более элементов, выбранных из Ni, Sb, Sn, Bi, Mo, B, Te, Nb, V и Та в диапазонах Ni: 0,010 - 1,50% масс., Sb: 0,005 - 0,50% масс., Sn: 0,005 - 0,50% масс., Bi: 0,005 - 0,50% масс., Мо: 0,005 - 0,10% масс., В: 0,0002 - 0,0025% масс., Те: 0,0005 - 0,010% масс., Nb: 0,0010 - 0,010% масс., V: 0,001-0,010 % масс. и Ta: 0,001 - 0,010% масс. для увеличения плотности магнитного потока.

Сляб предпочтительно получать плавлением стали, имеющей вышеуказанный химический состав, обычным процессом рафинирования и дальнейшего выполнения обычного способа получения слитка на блюминге или способа непрерывной разливки. После этого сляб подвергают горячей прокатке путём повторного нагрева до температуры около 1400°С в соответствии с обычным способом. Однако, когда AlN используется в качестве ингибитора и азотирование выполняется входе производственного процесса, температура повторного нагрева может быть ниже вышеуказанной величины.

Затем горячекатаный лист, полученный горячей прокаткой, при необходимости подвергают отжигу в зоне горячих состояний. Температура этого отжига в зоне горячих состояний предпочтительно находиться в диапазоне 800 - 1150°С для обеспечения подходящих магнитных свойств. Когда она ниже 800°С, сохраняется структура зоны, формируемая горячей прокаткой, и становится трудно обеспечить структуру первичной рекристаллизации беспримесных зёрен, и, следовательно, блокируется рост зерна вторичной рекристаллизации. С другой стороны, когда она превышает 1150°С, размер зерна после отжига в зоне горячих состояний слишком укрупняется и трудно обеспечить структуру первичной рекристаллизации беспримесных зёрен.

Стальной лист после горячей прокатки или после отжига в зоне горячих состояний, который следует за горячей прокаткой, подвергают однократной, двукратной или многократной холодной прокатке горячекатаного листа с промежуточным отжигом, проводимым между ними, для получения холоднокатаного листа конечной толщины. Температура отжига промежуточного отжига предпочтительно находится в диапазоне 900 - 1200°С. Когда она ниже 900°С рекристаллизованные зёрна после промежуточного отжига становятся мельче и дополнительно уменьшаются зародыши Госса в структуре первичной рекристаллизации, ухудшая магнитные свойства конечного листа. С другой стороны, когда она превышает 1200°С, кристаллические зёрна становятся слишком крупными и трудно обеспечить структуру первичной рекристаллизации беспримесных зёрен, подобно отжигу в зоне горячих состояний.

При холодной прокатке до конечной толщины листа (конечная холодная прокатка) обжатие прокатки должно быть в диапазоне 85 - 94%, для контроля размера зерна и ориентации кристаллов зерна вторичной рекристаллизации как указано выше. Предпочтительно она находится в диапазоне 87 - 92%.

Холоднокатаный лист с конечной толщиной листа затем подвергают первичному рекристаллизационному отжигу в сочетании с обезуглероживающим отжигом.

Температура отжига первичного рекристаллизационного отжига предпочтительно находится в диапазоне 800 - 900°С с точки зрения ускорения реакции обезуглероживания в случае объединения с обезуглероживающим отжигом. Даже в случае С: не более 0,005% масс., не требуется обезуглероживания, поэтому необходимо проводить отжиг в вышеуказанной атмосфере для создания слоя подслойной окалины, необходимого для образования форстерита. В этом отношении содержание С в стальном листе после обезуглероживающего отжига не должно быть более 0,0050% масс. с точки зрения предотвращения магнитного старения. Предпочтительно не более 0,0030% масс. Кроме того, первичный рекристаллизационный отжиг и обезуглероживающий отжиг могут быть выполнены раздельно.

В изобретении также важно, чтобы в процессе нагрева первичного рекристаллизационного отжига проводилась термообработка с выдержкой при любой температуре Т в интервале 250 - 600°С в течение 1 - 10 секунд, и затем нагрев выполнялся со скоростью нагрева не менее 80°С/с от температуры выдержки Т до 700°С, как указано выше. Кроме того, температура выдержки при термообработке не является постоянной и температуру с изменением не более ± 10°С/с можно считать постоянной, поскольку получается эффект, подобный выдержке температуры.

При первичном рекристаллизационном отжиге в соответствии с изобретением также необходимо сформировать внутренний оксидный слой, эффективный для контроля азотирования во время окончательного отжига. Конкретно необходимо, чтобы отношение (Imax/Imin) максимального значения Imax к минимальному значению Imin в положении, более глубоком, чем максимальное значение Imax, в профиле интенсивности излучения Si в направлении глубины, когда поверхность стального листа после первичного рекристаллизационного отжига анализируется с помощью оптической эмиссионной спектроскопии тлеющего разряда (GDS), составляло не менее 1,5 для образования внутреннего оксидного слоя. Для этого необходимо, чтобы нагрев осуществлялся от 700°С до температуры выдержки в атмосфере с кислородным потенциалом PH2O/PH2 0,2 - 0,4 при скорости нагрева не более 15°С/с и кроме того, чтобы кислородный потенциал PH2O/PH2 в процессе выдержки находился в диапазоне 0,3 - 0,5.

Стальной лист, подвергнутый первичному рекристаллизационному отжигу, подвергают окончательному отжигу после нанесения отжигового сепаратора, состоящего в основном из MgO, и высушивания на поверхности стального листа для формирования плёнки форстерита на поверхности стального листа. При окончательном отжиге предпочтительно чтобы проходила вторичная рекристаллизация и завершалась выдержкой при температуре около 800 - 1050°С в течение не менее 20 часов и затем температура повышалась до около 1200°С для проведения очистки. При проведении очистки уменьшаются содержание Al, N, S и Se в качестве ингредиента, образующего ингибитор, добавляемого к исходному слябу до уровня неизбежных примесей в железной матрице после удаления покрытий с поверхности конечного листа, посредством чего улучшаются магнитные свойства.

После этого стальной лист после окончательного отжига подвергают коррекции формы отжигом-правкой после того, как непрореагировавший отжиговый сепаратор, прилипший к поверхности стального листа, удалён промыванием водой, зачисткой металлической щёткой, травлением или т.п., что эффективно для уменьшения потерь в железе. Это связано с тем, что окончательный отжиг обычно выполняется в рулоне, так что свойства ухудшаются из - за скручивания рулона при измерении потерь в железе.

Кроме того, на стальном листе в соответствии с изобретением необходимо формирование изоляционного покрытия на поверхности стального листа в процессе отжига-правки или до или после него. Изолирующее покрытие должно быть покрытием, создающим натяжение, прилагающим напряжение к стальному листу для уменьшения потерь в железе. Например, предпочтительно применять изоляционное покрытие, изготовленное из вышеуказанного фосфат-хромат-коллоидного диоксида кремния.

Стальной лист в соответствии с изобретением необходимо подвергнуть модификации магнитного домена для дальнейшего уменьшения потерь в железе. Когда канавки формируются на поверхности стального листа в качестве способа модификации магнитного домена, предпочтительно, чтобы ширина канавки составляла 20 - 250 мкм, и глубина канавки составляла 2 - 15% толщины листа. Если ширина слишком узкая или глубина слишком мала, не может быть получен достаточный эффект модификации магнитного домена. Кроме того, способ формирования канавки особо не ограничивается, и формирование может быть выполнено, например, путём травления на одной поверхности или обеих поверхностях стального листа, накатки зубчатыми валками, лазерного облучения или т.п. на любой стадии после конечной холодной прокатки до конечной толщины листа.

Когда области деформации вводят в поверхность стального листа в качестве способа модификации магнитного домена, способ введения области деформации особо не ограничен и могут быть использованы такие способы, как лазерное облучение, облучение электронным пучком, распыление плазменной струей, распыление ионным пучком и т.д. Области деформации, вводимые этими способами, предпочтительно формировать после окончательного отжига, потому что при возврате, вызываемом отжигом при более высокой температуре, утрачивается эффект модификации магнитного домена.

Кроме того, проведена или нет модификация магнитного домена путём формирования канавок или введением областей деформации может быть подтверждено образованием замыкающего домена, проходящего вдоль направления линии в линейной части поверхности стального листа с введённой деформацией. Замыкающий домен легко может быть обнаружен без удаления покрытий с поверхности стального листа методом Биттера, в котором магнитный коллоидный раствор наносят на поверхность стального листа или с помощью имеющегося в продаже магнитного оптического прибора, с его использованием. Разумеется, можно использовать метод наблюдения микроскопом с эффектом Керра с использованием магнитооптического эффекта, просвечивающим электронным микроскопом с использованием электронов в качестве зонда, спин-поляризованным сканирующим электронным микроскопом или т.п. Если замыкающий домен не сформирован, не может быть получен эффект модификации магнитного домена, и, следовательно, не может быть достигнут достаточный эффект уменьшения потерь в железе.

Пример 1

Стальной сляб, имеющий химический состав, включающий C: 0,070% масс., Si: 3,50% масс., Mn: 0,12% масс., Al: 0,025% масс., N: 0,012% масс. и остальное Fe и неизбежные примеси, полученный методом непрерывного литья, повторно нагревают путём индукционного нагрева до температуры 1415°С и подвергают горячей прокатке с получением горячекатаного листа толщиной 2,5 мм. Затем горячекатаный лист подвергают отжигу в зоне горячих состояний при 1000°С в течение 50 секунд, выполняют холодную прокатку до промежуточной толщины 1,9 мм, подвергают промежуточному отжигу при 1100°С в течение 25 секунд и, наконец, подвергают холодной прокатке для получения холоднокатаного листа с толщиной листа 0,23 мм (обжатие конечной холодной прокатки: 87,9%).

Затем непрерывные линейные канавки шириной 70 мкм и глубиной 28 мкм, формируют на одной стороне холоднокатаного листа под углом 75°, пересекающем направление прокатки, и с интервалом d в направлении прокатки 3 мм электролитическим травлением.

Затем холоднокатаный лист подвергают первичному рекристаллизационному отжигу в сочетании с обезуглероживающим отжигом путем выдержки при 850°С в течение 120 секунд. В этом случае условия выдержки, выполняемой при температуре T в процессе нагрева, и скорость нагрева от температуры выдержки T до 700°C изменяются по-разному, как показано в таблице 1. Кроме того, нагрев от 700°C до температуры выдержки 850°С выполняют со скоростью нагрева 10°С/с в атмосфере с кислородным потенциалом PH2O/PH2 0,30 и кислородный потенциал PH2O/PH2 атмосферы в процессе выдержки (в обезуглероживающем отжиге) составляет 0,39.

Затем образец вырезают из центральной части по ширине стального листа после первичного рекристаллизационного отжига и интенсивность излучения Si в направлении от внешней поверхности образца к центру по толщине листа измеряют с помощью высокочастотного эмиссионного спектрометра тлеющего разряда GDS (System 3860 производства Rigaku Corporation). Из полученного таким образом профиля интенсивности излучения Si в направлении толщины определяют Imax/Imin вышеуказанным способом. В результате значение Imax/Imin находится в диапазоне 1,6 - 1,7 во всех стальных листах после первичного рекристаллизационного отжига. Кроме того, анализ GDS и измерение Imax/Imin даже в последующих примерах аналогичны приведённым выше.

Затем стальной лист после первичного рекристаллизационного отжига подвергают окончательному отжигу очисткой при 1200°С в течение 10 часов, затем наносят на поверхность стального листа отжиговый сепаратор, состоящий в основном из MgO, и высушивают и подвергают отжигу вторичной рекристаллизации. Кроме того, атмосфера при окончательном отжиге состоит из H2 при поддержании 1200°С для очистки и N2 при повышении и понижении температуры.

Наконец, на обе поверхности стального листа после окончательного отжига наносят изоляционное покрытие, создающее натяжение, состоящее в основном из фосфата магния, содержащего коллоидный диоксида кремния, с массой покрытия 5 г/м2 на одну поверхность и прокаливают для получения конечного рулона.

Из продольной центральной части полученного таким образом конечного рулона вырезают 10 образцов для испытаний шириной 100 мм × 300 мм в направлении прокатки в продольном направлении для каждого поперечного направления для измерения потерь в железе W17/50 способом, описанным в JIS C2556.

Также ориентации кристаллов зерна вторичной рекристаллизации в испытуемых образцах после измерения потерь в железе измеряют по всей поверхности с шагом 2 мм в поперечном направлении и направлении прокатки с помощью рентгеновского дифракционного устройства для определения среднего значения [β] угла отклонения β, долю площади Sα6,5 кристаллических зёрен, имеющих угол отклонения α не более 6,5° и долю площади Sβ2,5 кристаллических зёрен, имеющих угол отклонения β не более 2,5°.

Кроме того, изоляционное покрытие и плёнку форстерита удаляют с поверхности испытуемого образца после измерения потерь в железе для очистки границы кристаллических зёрен, и наносят прямую линию, проходящую в направлении прокатки, с шагом 5 мм для измерения числа границ зерна, пересекающих прямую линию, из чего определяют среднюю длину [L] зерна вторичной рекристаллизации в направлении прокатки.

Измеренные результаты также представлены в таблице 1. Как видно из этой таблицы, потери в железе являются подходящими для всех листов текстурированной электротехнической стали, контролируемых путём надлежащего регулирования условий термообработки в ходе нагрева первичного рекристаллизационного отжига (температура T, время) и скорости нагрева от температуры выдержки T до 700°C и удовлетворяющих средней длине в направлении прокатки [L] и ориентировке кристаллов ([β], Sα6,5, Sβ2,5) зерна вторичной рекристаллизации, определённых в изобретении.

Пример 2

Стальной сляб, имеющий химический состав, включающий C: 0,080% масс., Si: 3,3% масс., Mn 0,12% масс., Al 0,025% масс., N 0,012% масс. и остальное Fe и неизбежные примеси, полученный методом непрерывного литья, повторно нагревают путём индукционного нагрева до температуры 1400°С и подвергают горячей прокатке с получением горячекатаного листа толщиной 2,6 мм, который подвергают отжигу в зоне горячих состояний при 1000°С в течение 50 секунд, выполняют холодную прокатку до промежуточной толщины 1,8 мм, подвергают промежуточному отжигу при 1100°С в течение 30 секунд и, наконец, подвергают холодной прокатке с обжатием прокатки 89,4% для получения холоднокатаного листа с толщиной листа 0,23 мм.

Затем холоднокатаный лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом при 840°С в течение 120 секунд. В этом случае выдержку проводят при температуре 400°С в течение 1,5 секунд в ходе нагрева, и после этого нагрев осуществляют от 400°С до 700°С при скорости нагрева 150°С/с и затем скорость нагрева от 700°С до температуры выдержки 840°С, кислородный потенциал PH2O/PH2 атмосферы в этой зоне и кислородный потенциал PH2O/PH2 атмосферы в процессе выдержки меняются на другие условия, показанные в таблице 2. Также образец вырезают из центральной по ширине части стального листа после первичного рекристаллизационного отжига для измерения Imax/Imin таким же образом, как в примере 1.

Затем на поверхность стального листа после первичного рекристаллизационного отжига наносят отжиговый сепаратор, состоящий в основном из MgO, высушивают, подвергают вторичной рекристаллизации и дополнительно к окончательному отжигу, очистке при 1200°C в течение 10 часов. Кроме того, атмосфера при окончательном отжиге состоит из H2 при поддержании 1200°С для очистки и N2 при повышении и понижении температуры.

Затем наносят создающее растяжение изоляционное покрытие, состоящее в основном из фосфата магния, содержащего коллоидный диоксид кремния, на обе поверхности стального листа после окончательного отжига при весе покрытия 5 г/м2 на одну поверхность.

Наконец, модификацию магнитного домена выполняют непрерывным облучением СО2-лазером одной поверхности стального листа под углом 80°, пересекающим направление прокатки, и с интервалом d в направлении прокатки 6 мм в с излучаемой мощностью 100 Вт, диаметр фокусируемого луча 210 мкм и скорость сканирования 10 м/с для формирования линейных участков деформации, в результате чего получается конечный рулон. Кроме того, магнитная доменная структура поверхности стального листа наблюдается с помощью метода Биттера после модификации магнитного домена, из которой подтверждается образование замыкающих доменов в облучённой лазером части.

Из продольной центральной части полученного таким образом конечного рулона вырезают 10 образцов для испытаний шириной 100 мм × 300 мм в направлении прокатки в качестве продольного направления относительно поперечного направления для измерения потерь в железе W17/50 способом, описанным в JIS C2556.

Измеренные результаты также показаны в таблице 2. Как видно из этой таблицы, потери в железе являются подходящими во всех листах текстурированной электротехнической стали, где Imax/Imin, средняя длина в направлении прокатки [L] и ориентации кристаллов ([β], Sα6,5, Sβ2,5) зёрен вторичной рекристаллизации удовлетворяют условиям, определённым в изобретении.

Пример 3

Стальной сляб химического состава, включающего C: 0,080% масс., Si: 3,40% масс., Mn: 0,10% масс., Al: 0,024% масс., N: 0,080% масс., и остальное Fe и неизбежные примеси получают методом непрерывной разливки, повторно нагревают путём индукционного нагрева до температуры 1420°С и подвергают горячей прокатке с получением горячекатаного листа толщиной 2,4 мм, который подвергают отжигу в зоне горячих состояний при 1100°С в течение 40 секунд, подвергают холодной прокатке до толщины 1,7 мм, промежуточному отжигу при 1100°С в течение 25 секунд и, наконец, холодной прокатке с обжатием прокатки 86,4% с получением холоднокатаного листа толщиной 0,23 мм.

Затем холоднокатаный лист подвергают первичному рекристаллизационному отжигу в сочетании с обезуглероживающим отжигом при 845°С в течение 100 секунд. В этом случае выдержку проводят при температуре 500°С в течение 3 секунд в процессе нагрева, и после этого нагрев осуществляют от 500°С до 700°С при скорости нагрева 200°С/с, и затем в зоне от 700°С до температуры выдержки 845°С нагревают со скоростью нагрева не более чем 8°С/с в атмосфере с кислородным потенциалом PH2O/PH2, равным 0,24, и выдержку проводят в атмосфере с кислородным потенциалом PH2O/PH2 0,33. Образец вырезают из центральной по ширине части стального листа после первичного рекристаллизационного отжига для измерения Imax/Imin таким же образом, как в примере 1, и в результате измеренное значение составляет 1,68.

Затем на поверхность стального листа после первичного рекристаллизационного отжига наносят отжиговый сепаратор, состоящий в основном из MgO, высушивают, подвергают вторичной рекристаллизации и дополнительно окончательному отжигу очисткой при 1200°C в течение 10 часов. Кроме того, атмосфера при окончательном отжиге состоит из H2 при поддержании 1200°С для очистки и N2 при повышении и понижении температуры.

Наконец изоляционное покрытие, создающее растяжение, состоящее в основном из фосфата магния, содержащего коллоидный диоксид кремния, наносят и прокаливают на обеих поверхностях стального листа после окончательного отжига при весе покрытия 5 г/м2 на одну поверхность.

При изготовлении конечного рулона выполняют три модификации магнитного домена формированием канавок, лазерным облучением и облучением электронным лучом, показанные в таблице 3. Конкретно, непрерывные линейные канавки, имеющие ширину 75 мкм и глубину 25 мкм, формируют на одной поверхности стального листа после окончательной холодной прокатки электролитическим травлением под углом 80°, пересекающим направление прокатки, изменением интервала d в направлении прокатки, как показано в таблице 3. В случае лазерного облучения CO2 лазер непрерывно облучает одну поверхность конечного рулона под углом 80°, пересекающим направление прокатки с излучаемой мощностью 120 Вт, диаметром фокусируемого луча 220 мкм и скоростью сканирования 12 м/с путём изменения интервала d в направлении прокатки, как показано в таблице 3, в результате чего линейная деформация создаётся на поверхности стального листа. В случае облучения электронным пучком облучают электронным пучком линейно и непрерывно одну поверхность конечного рулона электронным ускорителем с ускоряющим напряжением 70 кВ в вакууме 0,1 Па, током пучка 15 мА и под углом 80°, пересекающим направление прокатки, путём изменения интервала d в направлении прокатки, как показано в таблице 3, в результате чего линейная деформация создаётся на поверхности стального листа. В случае облучения лазером и облучения электронным пучком было подтверждено, что замыкающие домены формируются в облучаемой лазером части, когда магнитную доменную структуру поверхности стального листа наблюдают методом Биттера после обработки методом модификации магнитного домена.

Из продольной центральной части полученного таким образом конечного рулона вырезают 10 образцов для испытаний 100 мм × 300 мм длиной в направлении прокатки в качестве продольного направления относительно поперечного направления для измерения потерь в железе W17/50 способом, описанным в JIS C2556.

Также ориентации кристаллов зерен вторичной рекристаллизации в испытуемых образцах после измерения потерь в железе измеряют по всей поверхности с шагом 2 мм в поперечном направлении и направлении прокатки с помощью рентгеновского дифракционного устройства для определения среднего значения [β] угла отклонения β, долю площади Sα6,5 кристаллических зёрен, имеющих угол отклонения α не более 6,5° и долю площади Sβ2,5 кристаллических зёрен, имеющих угол отклонения β не более 2,5°.

Кроме того, изоляционное покрытие и плёнку форстерита удаляют с поверхности испытуемого образца после измерения потерь в железе для очистки границ кристаллических зёрен, и наносят прямую линию, проходящую в направлении прокатки, с шагом 5 мм для измерения числа границ зерна, пересекающих прямую линию, из чего определяют среднюю длину [L] зерна вторичной рекристаллизации в направлении прокатки.

Измеренные результаты также представлены в таблице 3. Как видно из этой таблицы, потери в железе являются подходящими для всех листов текстурированной электротехнической стали, где интервал d модификации магнитного домена в направлении прокатки удовлетворяет условию, определённому в изобретении.

Таблица 3

(Вт/кг)

Пример 4

Si-содержащий стальной сляб, имеющий химический состав, показанный в таблице 4, получают методом непрерывной разливки, нагревают путём индукционного нагрева до температуры 1420°С и подвергают горячей прокатке с получением горячекатаного листа толщиной 2,4 мм, который подвергают отжигу в зоне горячих состояний при 1100°C в течение 40 секунд, холодной прокатке до толщины 1,7 мм, промежуточному отжигу при 1100°C в течение 25 секунд и, наконец, холодной прокатке с обжатием 86,4% для формования холоднокатаного листа толщиной 0,23 мм.

После формирования непрерывных канавок шириной 75 мкм и глубиной 25 мкм на одной поверхности холоднокатаного листа под углом 75° к направлению прокатки и с интервалом d в направлении прокатки 3 мм электролитическим травлением лист подвергают первичному рекристаллизационному отжигу в сочетании с обезуглероживающим отжигом при 850°С в течение 170 с. В этом случае выдержку проводят при температуре 300°С в течение 2 секунд в процессе нагрева, и после этого нагрев осуществляют до 700°С при скорости нагрева 100°С/с, и затем в зоне от 700°С до температуры выдержки 850°С нагревают со скоростью нагрева 5°С/с в атмосфере с кислородным потенциалом РН2О/РН2 равным 0,25, и проводят выдержку в атмосфере с кислородным потенциалом РН2О/РН2 0,35. Кроме того, образец вырезают из центральной по ширине части стального листа после первичного рекристаллизационного отжига для измерения Imax/Imin таким же образом, как в примере 1, и в результате измеренное значение составляет 1,65.

Затем на стальной лист наносят отжиговый сепаратор, состоящий в основном из MgO, высушивают, подвергают вторичной рекристаллизации и дополнительно окончательному отжигу очисткой при 1200°C в течение 10 часов. Атмосфера при окончательном отжиге состоит из H2 при поддержании 1200°С для очистки и N2 при повышении температуры, включая вторичную рекристаллизацию и снижение температуры. Затем изоляционное покрытие, создающее растяжение, состоящее в основном из фосфата магния, содержащего коллоидный диоксид кремния, наносят и прокаливают на обеих поверхностях стального листа после окончательного отжига при весе покрытия 5 г/м2 на одну поверхность.

Из продольной центральной части полученного таким образом конечного рулона вырезают 10 образцов для испытаний шириной 100 мм × 300 мм в направлении прокатки в качестве продольного направления относительно поперечного направления для измерения потерь в железе W17/50 способом, описанным в JIS C2556.

Также ориентации кристаллов зерна вторичной рекристаллизации в испытуемых образцах после измерения потерь в железе измеряют по всей поверхности с шагом 2 мм в поперечном направлении и направлении прокатки с помощью рентгеновского дифракционного устройства для определения среднего значения [β] угла отклонения β, долю площади Sα6,5 кристаллических зёрен, имеющих угол отклонения α не более 6,5° и долю площади Sβ2,5 кристаллических зёрен, имеющих угол отклонения β не более 2,5°.

Кроме того, изоляционное покрытие и плёнку форстерита удаляют с поверхности испытуемого образца после измерения потерь в железе для очистки границ кристаллических зёрен, и наносят прямую линию, проходящую в направлении прокатки, с шагом 5 мм для измерения числа границ зерна, пересекающих прямую линию, из чего определяют среднюю длину [L] зерна вторичной рекристаллизации в направлении прокатки.

Измеренные результаты также показаны в таблице 4. Как видно из этой таблицы, потери в железе являются подходящими для всех листов текстурированной электротехнической стали, где химический состав стального сляба, Imax/Imin, средняя длина в направлении прокатки [L] и ориентации кристаллов ([β], Sα6,5, Sβ2,5) зёрен вторичной рекристаллизации удовлетворяют условиям, определённым в изобретении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2014 |

|

RU2613818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2610204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2550675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2013 |

|

RU2595190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2580776C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2666393C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2509164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПРЕВОСХОДНЫМИ СВОЙСТВАМИ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2572947C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2532539C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2608914C2 |

Изобретение относится к области металлургии. Для снижения потерь в железе при изготовлении листа текстурированной электротехнической стали из Si-содержащего стального сляба горячей прокаткой, холодной прокаткой, первичным рекристаллизационным отжигом, окончательным отжигом и формированием покрытия, создающего растяжение, лист подвергают выдержке при температуре Т в интервале 250-600°С в течение 1-10 с в процессе нагрева первичного рекристаллизационного отжига и затем нагревают до температуры Т до 700°С со скоростью не менее 80°С/с и от 700°С до температуры выдержки при скорости не более 15°С/с, при которой кислородный потенциал от 700°С до температуры выдержки составляет 0,2-0,4 и кислородный потенциал в процессе выдержки составляет 0,3-0,5, и доля площади зерна вторичной рекристаллизации составляет не менее 90%, когда угол отклонения α от идеальной ориентации {110}<001> составляет менее 6,5°, и доля площади составляет не менее 75%, когда угол отклонения β составляет менее 2,5°, и средняя длина [L] в направлении прокатки составляет не более 20 мм, и среднее значение [β] угла β(°) составляет 15,63×[β]+[L]<44,06. 2 н. и 3 з.п. ф-лы, 5 ил., 4 табл., 4 пр.

1. Лист текстурированной электротехнической стали, содержащий химический состав, мас.%: C не более 0,0050, Si 2,5-5,0, Mn 0,01-0,8, Fe и неизбежные примеси - остальное, и имеющий на одной или обеих поверхностях стального листа непрерывные или прерывистые линейные канавки или линейные участки деформации в направлении, пересекающем направление прокатки, с интервалом d в направлении прокатки, составляющим 1-10 мм, на обеих поверхностях стального листа пленку форстерита и покрытие, создающее растяжение, при этом

доля площади Sα6,5 зерен вторичной рекристаллизации на поверхности стального листа составляет не менее 90% при абсолютном значении угла отклонения α от идеальной ориентации {110}<001> в направлении, перпендикулярном к поверхности прокатки, составляющем менее 6,5°, а доля площади Sβ2,5 зерен вторичной рекристаллизации на поверхности стального листа составляет не менее 75% при абсолютном значении угла отклонения β от идеальной ориентации {110}<001> в поперечном направлении, составляющем менее 2,5°, причем средняя длина [L] (мм) зерен вторичной рекристаллизации в направлении прокатки и среднее значение [β] угла β (°) удовлетворяют следующим уравнениям (1) и (2):

15,63x[β]+[L]<44,06 (1)

[L]≤20 (2)

2. Лист по п. 1, в котором химический состав стали дополнительно содержит один или несколько элементов, мас.%: Cr 0,01-0,50, Cu 0,01-0,50, Р 0,005-0,50, Ni 0,010-1,50, Sb 0,005-0,50, Sn 0,005-0,50, Bi 0,005-0,50, Мо 0,005-0,10, В 0,0002-0,0025, Те 0,0005-0,010, Nb 0,0010-0,010, V 0,001-0,010, Ta 0,001-0,010.

3. Способ изготовления листа текстурированной электротехнической стали по п. 1, включающий стадии горячей прокатки стального сляба, содержащего химический состав, мас.%: C 0,002-0,10, Si 2,5-5,0, Mn 0,01-0,8, Al 0,010-0,050, N 0,003-0,020, Fe и неизбежные примеси - остальное, для формирования горячекатаного листа, при необходимости отжиг в зоне горячих состояний, однократную, двукратную или многократную холодную прокатку горячекатаного листа с промежуточным отжигом между ними для формирования холоднокатаного листа конечной толщины, первичный рекристаллизационный отжиг холоднокатаного листа, нанесение отжигового сепаратора на поверхность стального листа, окончательный отжиг листа и формирование покрытия, создающего натяжение, при этом в процессе нагрева первичного рекристаллизационного отжига осуществляют выдержку листа при температуре Т в интервале 250-600°С в течение 1-10 с и нагревают от температуры Т до 700°С со скоростью нагрева не менее 80°С/с, затем измеряют интенсивность излучения Si на поверхности листа в направлении его глубины с помощью оптической эмиссионной спектрометрии тлеющего разряда, при этом отношение (Imax/Imin) максимального значения интенсивности излучения Imax, отн.ед., в профиле интенсивности излучения в направлении глубины листа Si к минимальному значению интенсивности излучения Imin, отн.ед., определенному в положении, более глубоком, чем максимальное значение Imax, составляет не менее 1,5, причем после холодной прокатки формируют на одной или обеих поверхностях стального листа непрерывные или прерывистые линейные канавки или участки линейной деформации в направлении, пересекающем направление прокатки с интервалом d в направлении прокатки, составляющим 1-10 мм.

4. Способ по п. 3, в котором химический состав стального сляба дополнительно содержит один или два элемента: Se 0,003-0,030 мас.%. и S 0,002-0,030 мас.%.

5. Способ по п. 3 или 4, в котором химический состав стального сляба дополнительно содержит один или несколько элементов, мас.%: Cr 0,01-0,50, Cu 0,01-0,50, Р 0,005-0,50, Ni 0,010-1,50, Sb 0,005-0,50, Sn 0,005-0,50, Bi 0,005-0,50, Мо 0,005-0,10, В 0,0002-0,0025, Te 0,0005-0,010, Nb 0,0010-0,010, V 0,001-0,010, Ta 0,001-0,010.

| JP 20012177149 A, 13.09.2012 | |||

| JP 2001192785 A, 17.07.2001 | |||

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2011 |

|

RU2509164C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2524026C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2010 |

|

RU2496905C1 |

Авторы

Даты

2018-12-11—Публикация

2015-10-05—Подача