Изобретение относится к черной металлургии, а именно к составам шлакообразующих смесей, используемых для защиты металла в сталеразливочном и промежуточном ковшах.

Известна шлакообразующая смесь (Патент RU 2314893 C1, кл. B22D 11/00, 20.01.2006) для защиты поверхности металла в промежуточном ковше машин непрерывного литья сортовых и слябовых заготовок следующего состава:

Углеродсодержащий материал - 21-30%

Материал на основе окислов кремния - 20-50%

Цемент - остальное.

Недостатками указанной смеси являются низкие ассимилирующие свойства из-за высокой температуры плавления и вязкости, а также высокое содержание углерода, что приводит к науглероживанию металла при разливке низкоуглеродистых марок стали.

Наиболее близкой по технической сущности к заявляемому изобретению является шлакообразующая смесь для теплоизоляции и рафинирования металла в промежуточном ковше (Патент RU 2174893 С2, кл. B22D 11/111, 20.10.2001), содержащая:

Углеродсодержащий материал - 2-10%

Фторсодержащий материал - 10-20%

Материал на основе окислов кремния - 10-25%

Цемент - остальное.

Данный патент выбран в качестве прототипа.

Недостатками указанной смеси являются недостаточные рафинирующие свойства, повышенная агрессивность к футеровке, выделение повышенного количества фтора в атмосферу при ее использовании, а также науглероживание металла.

Задачей, решаемой изобретением, является подбор оптимального состава шлакообразующей смеси для сталеразливочного и промежуточного ковшей.

Техническим результатом использования предлагаемого изобретения является следующее:

- снижение загрязненности стали неметаллическими включениями за счет повышения ассимилирующей способности смеси;

- снижение износа рабочего слоя футеровки промежуточного ковша;

- отсутствие науглероживания металла при непрерывной разливке особо низкоуглеродистых сталей;

- отсутствие вредных для здоровья персонала летучих соединений фтора в воздухе рабочей зоны.

Для достижения данного технического результата предлагается шлакообразующая смесь для защиты металла в промежуточном и сталеразливочном ковшах, содержащая портландцемент, материал на основе окислов кремния, углеродсодержащий материал и фторсодержащий материал, согласно изобретению дополнительно содержащая серпентинит и сиенитовый концентрат при следующем соотношении ингредиентов, мас.%:

Портландцемент вводится в состав смеси как основа, обладающая стабильным химическим составом. Кроме того

, цемент является предварительно спеченным материалом, обладающим химической однородностью, что обеспечивает, во-первых, возможность с помощью добавок выходить на любой требуемый химический состав, и, во-вторых, его наличие в смеси способствует ее более быстрому проплавлению. Нижний предел содержания портландцемента обусловлен снижением его описанного выше положительного влияния на свойства смеси. Верхний предел содержания портландцемента обусловлен чрезмерным повышением основности готовой смеси, что повышает температуру ее плавления.

В качестве материала на основе окислов кремния применяют формовочный песок. Этот материал вносит в шлак оксид кремния. Он требуется для выведения основности смеси в ту исходную область тройной диаграммы CaO-SiO2-Al2O3, движение из которой в сторону прироста оксида алюминия не приводит к резкому росту температуры плавления и вязкости шлака. Это позволяет при незначительном изменении основных свойств расплава ассимилировать из стали до 20% оксида алюминия от веса шлака. Нижний предел содержания оксида кремния обусловлен тем, что при меньшем содержании химический состав смеси смещается в сторону однокальциевого силиката с температурой плавления 1548°C, что также приводит и к повышению вязкости шлакового расплава. Верхний предел содержания оксида кремния ограничен его эвтектическим соотношением с оксидом кальция, за которым начинается область тридимита с температурами плавления выше 1500°C, что также выводит значения температуры плавления и вязкости за пределы оптимальных.

Сиенитовый концентрат вводится в смесь как поставщик окислов калия и натрия, необходимых для снижения температуры плавления и вязкости расплава с целью обеспечения необходимой ассимилирующей способности в отношении окислов алюминия. Нижний предел обусловлен минимальной концентрацией окислов калия и натрия в готовой смеси для получения требуемых значений температуры плавления и вязкости. Верхний предел определяется максимальным содержанием оксида алюминия, который вносит сиенит в готовую смесь, ограничивая тем самым «емкость» шлакового расплава при ассимиляции алюминатов из жидкой стали.

Углеродсодержащий материал вводится в состав смеси как замедлитель плавления. Нижний предел определяется минимальным порогом его влияния на скорость проплавления смеси. Верхний предел обусловлен возможностью науглероживания жидкого металла при разливке низкоуглеродистых марок стали.

В качестве фторсодержащего материала применяют плавиковый шпат (концентрат). Его вводят в состав смеси для разжижения шлакового расплава и увеличения его «емкости» по отношению к неметаллическим включениям. Нижний предел определяется минимальным порогом влияния фтора на вязкость шлака. Верхний предел обусловлен повышением активности шлакового расплава по отношению к футеровке сталеразливочного ковша в районе шлакового пояса и возможности его эрозии.

Серпентинит как природный материал, содержащий поровну оксиды кремния и магния, вводится в состав смеси для того, чтобы поднять в расплаве шлака содержание оксида магния и уменьшить тем самым эрозию футеровки сталеразливочного ковша по шлаковому поясу. Т.к. для ассимиляции всплывающих включений на поверхности металла необходим жидкоподвижный шлак, он достаточно активно взаимодействует с магнезитовой футеровкой сталеразливочного ковша. Введение в него небольшого количества оксида магния значительно замедляет этот процесс и способствует сохранению футеровки шлакового пояса. Нижний предел содержания серпентинита определяется минимальным содержанием в шлаке оксида магния, обеспечивающем удовлетворительную стойкость футеровки шлакового пояса. Верхний предел содержания серпентинита определяется максимальным содержанием оксида магния в шлаке, при котором он не повышает температуру плавления и вязкость шлака сверх оптимальных значений.

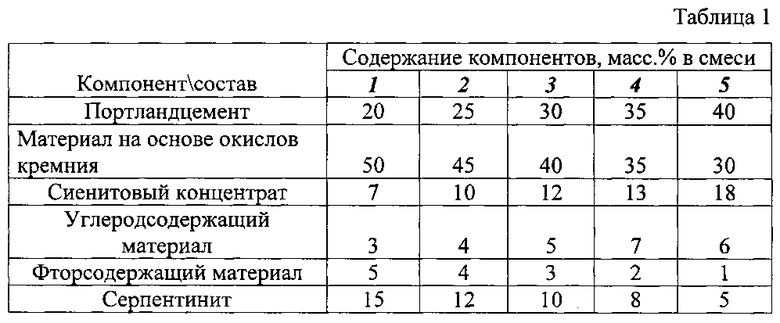

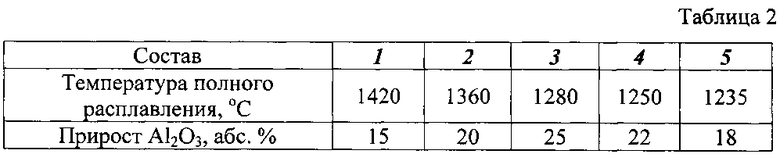

В таблице 1 приведены некоторые составы утепляюще-рафинирующей смеси, а в таблице 2 их температуры полного расплавления и емкость по отношению к оксиду алюминия в сталеразливочном ковше за время разливки одной плавки.

Из данных таблицы 2 видно, что составы 2-4 обладают приемлемыми значениями исходной температуры полного расплавления, которые обеспечивают образование достаточного количества жидкой фазы шлака, отвечающей за эффективность процесса ассимиляции неметаллических включений. Они способны поглощать максимальное количество неметаллических включений из жидкой стали. Состав 1 имеет высокую исходную температуру полного расплавления, что затрудняет переход неметаллических включений из стали в шлак; прирост содержания оксида алюминия в шлаке на основе этой смеси составляет всего 15 мас.%.

Состав 5 обеспечивает удовлетворительную ассимиляцию шлаком неметаллических включений, но ввиду низкой температуры плавления при температурах жидкой стали в ковше 1550-1600°C становится очень жидкоподвижным и, ввиду низкого содержания серпентинита и оксида магния начинает взаимодействовать с футеровкой шлакового пояса.

Оптимальными характеристиками, как видно из данных, представленных в таблице 2, обладает состав 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2574903C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2365461C2 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2582417C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к области металлургии. Шлакообразующая смесь включает следующие ингредиенты, мас.%: портландцемент 20-40, материал на основе окислов кремния 30-50, сиенитовый концентрат 7-18, углеродсодержащий материал 3-7, фторсодержащий материал 1-5, серпентинит 5-15. Обеспечивается повышение ассимиляции неметаллических включений из стали, снижение науглероживания стали и износа футеровки ковша при разливке. За счет отсутствия летучих соединений фтора в воздухе рабочей зоны улучшаются санитарно-гигиенические условия труда персонала. 2 табл.

Шлакообразующая смесь для защиты металла в промежуточном и сталеразливочном ковшах, содержащая портландцемент, материал на основе окислов кремния, углеродсодержащий материал и фторсодержащий материал, отличающаяся тем, что она дополнительно содержит серпентинит и сиенитовый концентрат при следующем соотношении ингредиентов, мас.%:

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПОДАЧИ В КРИСТАЛЛИЗАТОР УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2410193C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ В КРИСТАЛЛИЗАТОРАХ СТАЛИ С ПЕРИТЕКТИЧЕСКИМ ПРЕВРАЩЕНИЕМ ПРИ СЕРИЙНОЙ НЕПРЕРЫВНОЙ ОТЛИВКЕ СЛЯБОВ | 2006 |

|

RU2308351C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2000 |

|

RU2174893C1 |

| GB 2000198 A, 04.01.1979 | |||

| Способ обессеривания чугуна | 1951 |

|

SU102497A1 |

Авторы

Даты

2016-10-27—Публикация

2015-06-03—Подача